개요

산업이 발전하고 첨단화됨에 따라 제품의 고기능화가 요구되고 있으며, 세계적으로 환경보호를 위한 각종규제에 대응할 수 있고 에너지절약이 가능한 소재부품 신공정 개발이 추진되고 있다. 최근 이러한 요구에 부응하기 위하여 초미세 분말이나 세라믹 분말과 같은 난성형 분말의 벌크화를 통한 고성능 소재부품 제조 공정에 대한 관심이 증가하고 있다. 그러나 난성형 분말을 기존의 방법으로 벌크화하게 되면 낮은 밀도로 인하여 조직 불균일성 및 열악한 소결특성 등의 한계를 보이고 있으며 그에 따라 난성형 분말의 성형 및 소결 비용이 높아 부품 제조 및 사용이 극히 제한되고 있는 실정이다. 따라서 난성형 분말의 고밀도 벌크화를 위한 새로운 분말 성형공정의 개발이 요구되고 있으며 본 연구팀에서는 이러한 요구에 부응하기 위한 차세대 기술로서 분말 동적성형 공정을 개발하였다. 난성형 분말의 고밀도 벌크화를 위하여 전자기 펄스파워를 이용한 분말 동적성형 시스템을 개발하여 초미세 금속분말의 경우 98%의 높은 상대밀도를 얻을 수 있었으며 Al2O3및 Y2O3와 같은 세라믹 분말의 경우에도 기존의 성형 공정과 비교하여 성형 밀도를 크게 향상시킬 수(60% -> 75%) 있었다. 또한 확립된 기술의 실용화를 위하여 동적성형 자동화 공정을 세계 최초로 구축하여 다이아몬드공구용 세그먼트, 증착용 세라믹타겟, 철계 기어부품 및 살균용 은코인 등의 고부가가치형 부품의 제조에 적용하였다(그림 1). 개발된 기술은 산업적인 우수성을 인정받아 기업체((주)나노기술)에 기술 이전되어 상업화되었으며 세계적으로도 기술의 독창성 및 원천성을 인정받고 있다.

그림 1. 분말 동적성형 자동화 장비(좌) 및 분말 동적성형 공정으로 제조된 부품들(우)

전자기 펄스파워를 이용한 분말 동적성형 기술

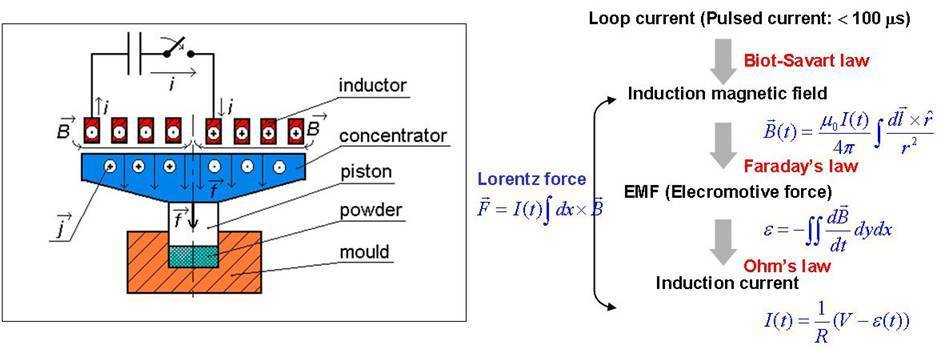

전자기 펄스파워를 이용한 분말 동적성형 공정은 500us 이하의 아주 짧은 시간 동안 2~4GPa의 높은 성형압이 성형하려는 각각의 분말에 균일하게 작용하여 성형 중 분말의 소성변형 및 재배열을 촉진하여 균일하고 높은 성형 밀도를 얻을 수 있는 기술이다. 전자기 펄스파워를 이용한 분말 동적성형의 이론적인 원리는 그림 2와 같다. 그림 2에서 보는 바와 같이 축전지(capacitor)에 저장되었던 전류를 코일에 순간적으로 펄스(pulse)형으로 흘려주면 결국 유도 전류(induction current)에 의한 로렌츠 힘(Lorentz force)이 발생하게 되고, 이 힘이 성형 금형 위의 펀치를 기계적으로 밀어주면서 고압, 고속의 성형을 가능하게 한다. 전자기 펄스파워를 이용한 동적성형 공정의 경우 성형 중 발생하는 압력파가 순간적으로 분말이 채워져 있는 전 영역을 통과해 가면서 분말 하나하나에 진동을 주고, 그 결과 보다 효과적으로 분말의 재배열이 일어나게 한다. 더불어 매우 큰 압력이 진행됨에 따라 일정 부피의 충진(packing)이 있은 후 보다 효과적으로 분말의 변형이 발생하게 되어 고밀도를 실현할 수 있게 된다. 또한 동적성형 자체가 매우 짧은 시간에 일어남에 따라 전체적 공정이 단열 조건에서 이루어지므로 단열 가열(adiabatic heating) 효과에 의해 치밀화가 더 가속될 수 있다는 장점이 있다. 이러한 전자기 펄스파워를 이용한 동적성형 공정의 장점은 난성형 분말의 성형시의 성형밀도를 크게 향상시킬 수 있으며 이러한 성형밀도의 향상은 소결 온도 및 시간을 낮출 수 있어 경제성 측면에서도 유리할 뿐 아니라 분말 본래의 초기 구조를 유지하는데도 도움이 된다.

그림 2. 전자기 펄스파워를 이용한 분말 동적성형의 원리