연구 개요

미국의 TMI (three mile island) 및 일본 후쿠시마 원전 사고 이후, 가압형 경수로의 핵연료 피복관으로 사용되는 금속 피복관의 고온 산화에 의한 수소발생 문제 및 고온에서의 핵연료 안정성의 문제가 제기되며 사고저항성 핵연료 시스템에 대한 연구가 진행되고 있다. 현재 경수로에 사용되고 있는 UO2-Zircaloy 핵연료 시스템에 비해 사고 저항성을 향상시키기 위해서는 핵연료 내부의 엔탈피 감소와 수소 발생 저감 그리고 고온에서의 구조 건전성을 유지하여야 하며, 내부 핵분열 생성물에 대한 차단이 이루어져야 한다. 이러한 점을 고려하여 FCM (Fully Ceramic Microencapsulated) 핵연료 개념이 제시되었다. FCM 핵연료는 4세대 원전 중 하나인 초고온 가스로의 핵연료로 제안된 TRISO(TRistructural ISOtropic fuels) 피복입자와 SiC 매트릭스로 구성된 핵연료로써, 핵분열에 사용되는 UO2 커널을 버퍼 PyC층 과 PyC/SiC/PyC 삼중층으로 보호하고 있는 TRISO 입자와 TRISO 입자를 내부에 포함하고 있는 SiC 소결체로 이루어지고 있다. 핵연료 내부에서 생성되는 핵분열 생성물을 TRISO 코팅층과 SiC 매트릭스에서 이중으로 보호해주어 사고저항성을 향상시킨다. SiC 매트릭스는 우수한 고온 기계적 특성과 산화저항성을 가질 뿐만 아니라, 중성자 흡수단면적이 매우 작고(열중성자 흡수계수=0.09 barns), 조사에 의한 기계적 강도의 저하가 거의 없으며, 높은 조사량에도 부피변화가 거의 없기 때문에 핵연료의 매트릭스로서 높은 조사 및 구조적 안정성을 확보할 수 있다. 또한 SiC는 UO2에 비해 높은 열전도도를 가지고 있어서 기존의 UO2 핵연료 시스템의 중심부 온도인 약 1100 ℃보다 낮은 약 700 ℃의 중심온도를 나타내므로 중심부와 바깥 온도 차이가 낮아 내부 에너지를 줄이고 핵분열생성물의 방출을 줄일 수 있다.

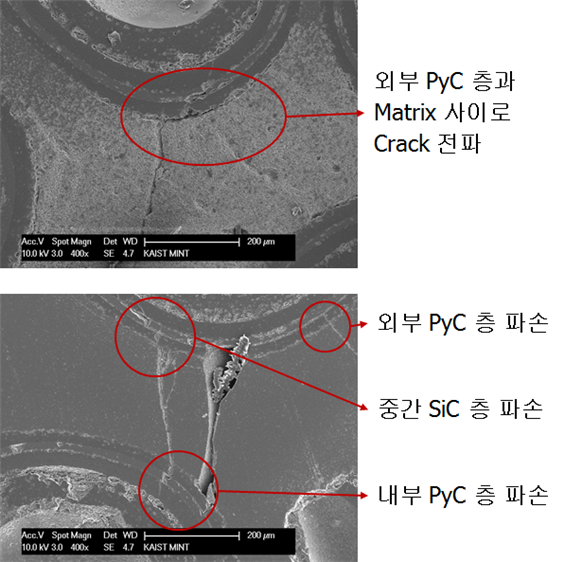

TRISO 피복입자는 커널인 UO2 에 CVD를 사용하여 PyC 및 SiC 층을 코팅하여 제조하며, SiC 매트릭스는 고온가압소결 또는 상압소결등을 이용하여 제조한다. FCM 핵연료 시스템에서 원자력발전 효율을 높이기 위하여 SiC 매트릭스에 많은 양의 TRISO 피복입자를 포함하는 것이 중요하며, 이를 위한 공정 변수의 평가가 필요하다. SiC 매트릭스는 중성자 조사에 의한 열적, 기계적 특성 저하를 줄이기 위해 높은 밀도, 낮은 결함등이 요구 되고 있다. 또한 핵분열 생성물의 방출을 막기 위해 SiC 매트릭스의 균열이 TRISO 코팅층을 파손시지 않고 코팅층의 외부로 균열이 전파되어야 한다.

최종목표

-

사고저항성 핵연료용 SiC 펠릿 제조 기술 개발

- TRISO 피복입자 포함 SiC 복합소결체 고온가압소결 제조 기술 개발

- SiC 복합소결체 고온가압소결 공정 변수 평가

- 내부 TRISO 피복입자 특성 평가 기술 개발

-

TRISO 피복입자 및 SiC 매트릭스 계면/특성 제어 기술 개발

- 공정변수 따른 TRISO 피복입자 계면 특성 평가

- TRISO 피복입자 균등 분포 SiC 복합소결체 제조 기술 개발

주요 연구내용

- 고온가압소결 이용 SiC 복합소결체 제조 기술 확립

- SiC 매트릭스 고밀도 제조를 위한 공정 최적화

- TRISO 피복입자 및 SiC 매트릭스 계면 특성 평가

- TRISO 피복입자 분포 특성 평가

- SiC 복합소결체 파괴 특성 평가

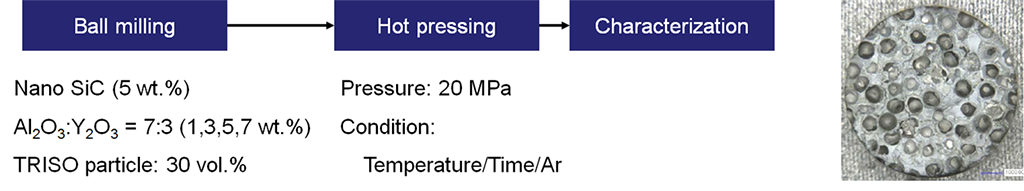

그림 1. SiC 복합소결체 고온가압소결 공정 및 제조 시편

주요 연구성과

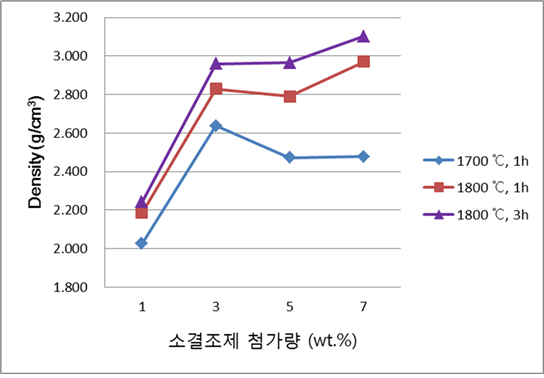

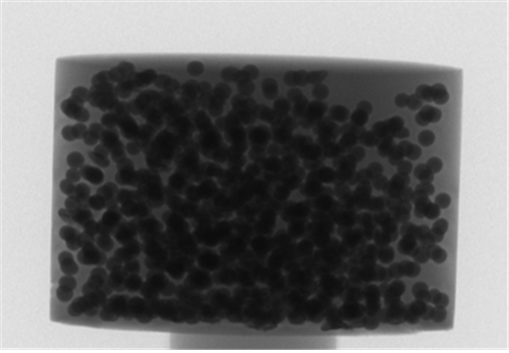

TRISO 피복입자와 SiC 분말을 사용하여 고온가압소결 방법으로 SiC 복합소결체를 제조하였다. 마이크로 SiC 분말을 바탕으로 소결조제로 나노 SiC 분말, Al2O3, Y2O3를 사용하였으며 소결조제 양은 나노 SiC 분말 5 wt.%와 Al2O3와 Y2O3를 7:3의 비율로 각각 1, 3, 5, 7 wt.% 까지 변화시켜 소결하였다. 1700 ℃, 1800 ℃의 온도와 1 ~ 5 시간 소결하여 SiC 매트릭스의 이론밀도에 근접하는 소결체를 제조하였다. SiC 복합소결체 내의 TRISO 피복입자의 분포를 평가하기 위해 마이크로 CT를 사용하여 분석하였으며, 소결체 내에 TRISO 피복입자가 불균일하게 분포되어 있는 것을 확인하였다. SiC 복합소결체의 표면 분석을 통해 가압 소결로 인한 TRISO 입자의 파손을 확인하였고, SiC 매트릭스의 균열이 일부 TRISO 입자의 코팅층의 파괴를 발생시키는 것을 확인하였다.

그림 2. SiC 복합소결체 공정변수 따른 밀도

그림 3. SiC 복합소결체의 마이크로CT 분석 이미지

그림 4. SiC 복합소결체 파손 이미지

참고문헌

- K.A. Terrani et al., J. Nucl. Mat. 426 (2012) 268-276 [2] L.L. Snead et al., J. Nucl. Mat. 448 (2014) 389-398

- L.L. Snead et al., J. Nucl. Mat. 448 (2014) 389-398