개요

표면조도는 증기발생기 전열관 재료 품질요건의 하나로서, 제조과정에서 초래되는 표면결함의 허용치를 정량화하기 위한 물리적 표준 수단으로 규정하고 있다. 일반적으로 Alloy 690 전열관 내면은 0.5 ㎛ 이하, 외면은 1.6 ㎛ 이하의 조도값을 갖도록 규정되어 있다. 과거 몇몇 연구자들에 의해 표면조도의 증가가 일함수 및 부식전위를 감소시켜 부식속도가 증가될 수 있음이 보고되었으며, 이로 인해 내부 표면 조도 값을 낮춰 선정하는 이유가 되었다. 그러나 근래 일부에서 일정 범위의 표면조도가 부식생성물 용출 속도에 큰 영향을 미치지 않을 것이라는 연구결과를 보고하기도 하였다. 전열관 외면의 경우 크롬산화물 석출을 위한 열처리이후 형성된 표면결함을 제거하기 위해 grit blasting, buffing 등의 방법을 통해 표면조도를 제어하지만, 내면의 경우 열간가공 및 직관화 과정에서 발생되는 표면결함이나 표면조도를 제어할 수 있는 관리 기준이 마련되어 있지 못하다. 본 연구에서는 Alloy 690 전열관 재질의 표면조도에 따른 금속이온 용출 특성을 평가하여, 표면조도와 금속이온 용출속도와의 상관관계를 밝히고자 하였다. 또한 표면조도가 부식생성물 형성에 미치는 영향은 무엇인지 알아보고자 하였다.

실험방법

시험에 사용된 Alloy 690시편은 표면 압축응력 효과 실험에 사용된 시편과 동일한 방법에 의해 제조되었으며, 부식용출 시험 시편(15 ㎜ × 45 ㎜ × 1.5 ㎜)과 시험 후 부식생성물 분석 시편(5 ㎜ × 5 ㎜ × 1.5 ㎜)을 각각 준비하였다. 시편의 표면조도에 변화를 주기위해, 열처리 작업 후에 SiC 연마지의 grit수를 #220, #400, #1000, #2000으로 변경하여 일정 방향, 동일한 횟수로 그라인딩 하였고, 다른 하나의 시편은 grinding 이후에 0.3 ㎛ 알루미나 분말을 이용하여 연마하였다. 이때 각 시편의 표면 연마 조건을 Table 1에 정리하였다. 부식용출 시험은 1차계통 모사 루프를 이용해 수행하였다. 1차계통 냉각수는 1,200 ppm B과 2.2 ppm Li을 증류수에 녹여 준비하였고, 용존산소는 5 ppb 이하, 용존수소는 35 cc/kg․H2O, 시스템의 온도와 압력은 330°C, 150 bar로 유지하여 500 시간 동안 수행하였다. 부식 용출 속도는 용출시험이 끝난 후에 2단계 디스케일링 방법인 AP/AC방법을 통해 정량화 하였다.

Table 1. Condition for surface roughness control.

Samples

Surface Preparation

A

Ground with #220

B

Ground with #400

C

Ground with #1000

D

Ground with #2000

E

Polished with 0.3 ㎛ Al2O3 powder

시편의 표면조도는 Non-contact optical surface profiler를 사용하여 800 ㎛ × 800 ㎛의 면적범위에서 측정하였다. 표면조도가 조절된 시편의 표면상태는 주사전자현미경(Scanning Eelctron Microscope, SEM)을 이용하여 관찰하였다. 표면조도는 Rq로 명시하여 나타내었다. 표면 미세경도는 비커스 미세경도 측정기를 사용하여 측정하였으며, 측정 시 25 g의 diamond indenter로 10초 동안 하중을 가하였다. 표면산화물의 형태와 화학조성은 SEM과 X선 광전자 분광기(X-ray Photoelectron Spectroscopy, XPS)를 이용하여 분석하였다. XPS 분석 에너지원으로 Al Kα(1486.6 eV)를 사용하였으며 해당 전압과 전력은 각각 15 kV, 150 W이고, 진공도 2.7 × 10-7 Pa에서 수행하였다. 측정된 스펙트럼은 C 1s (284.5 eV)의 결합에너지로 보정하였다. Depth profile은 아르곤(Ar) 스퍼터링을 통해 1분 간격으로 수행하였다. 주입이온의 에너지는 2 keV이고 spot size는 400 ㎛이며, 이는 실리카(SiO2)에서 분당 6 nm의 스퍼터링 속도에 해당하는 조건이다.

실험결과 및 고찰

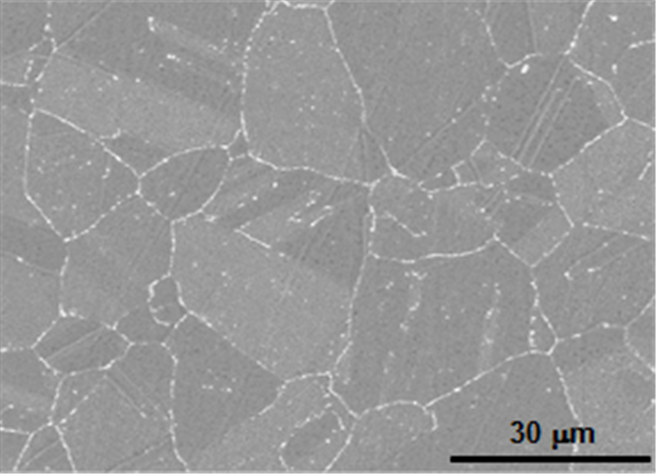

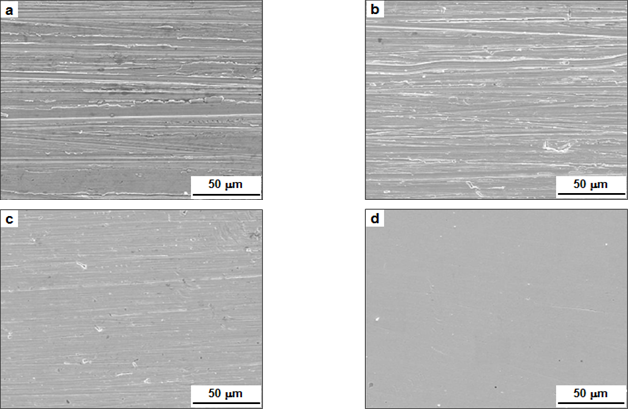

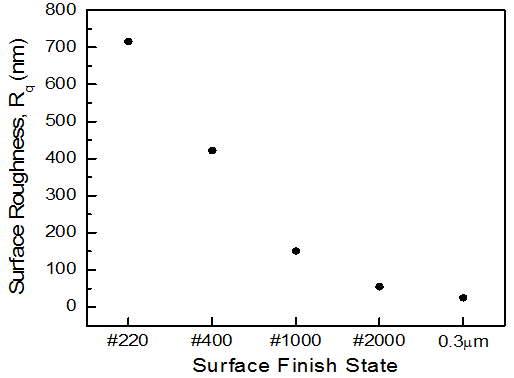

Fig. 1은 Alloy 690TT 시편의 미세구조를 나타내는 것으로, 재결정화가 고르고 거의 등축방향으로 이루어졌으며, 평균 입자 크기는 약 40 ㎛ 정도인 것을 알 수 있다. 또한 입계를 따라 Cr 탄화물이 연속적으로 형성되어 있고. 입내에는 탄화물 띠가 형성되지 않고 입내에 일부 탄화물이 형성된 것을 관찰할 수 있다. 이는 시편의 용해주조 및 열처리가 비교적 양호하게 이루어졌음을 나타낸다. 표면조도는 Fig. 2완 Fig. 3에 나타낸 바와 같이 SiC 연마지의 grit 변화만으로 재료요건의 상한치인 0.5 ㎛ 기준으로 0.71 ㎛에서 25 nm까지 변화를 줄 수 있었다. Fig. 2에서 그라인딩한 시편의 경우, SiC 연마지의 grit수가 높아질수록 일정 방향으로 형성된 스크래치의 거칠기가 작아졌으며, 연마한 시편의 경우 매끈하게 마무리되었다. Optical surface profiler를 이용해 측정한 표면조도(Rq) 값도 SiC 연마지 grit 수가 증가함에 따라 감소하는 경향을 보이며, 0.3 ㎛ 알루미나 분말을 이용해 연마한 경우 25 nm의 가장 작은 값을 보였다.

Fig. 1 Microstructure of Alloy 690TT etched in a mixed solution of 2% bromine and 98% methanol.

Fig. 2 Surface morphologies of the specimens: (a) ground up to #220 grit, (b) ground up to #400, (c) ground up to #1,000 grit, and (d) polished with 0.3 ㎛ alumina.

Fig. 3 Variation of surface roughness values.

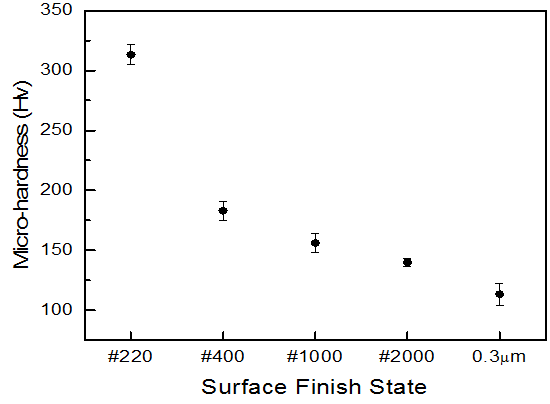

표면조도에 따른 미세경도 값은 비커스 미세경도측정기를 이용하여 측정하였고 이를 Fig. 4에 나타내었다. 표면의 미세경도 값은 SiC 연마지의 grit 수가 증가함에 따라 감소하는 경향을 보이며, 0.3 ㎛ 알루미나 분말로 마무리한 경우 가장 작은 미세경도 값을 나타냈다. 미세경도 변화량 또한 표면조도 조절 조건에 따른 표면조도의 변화와 유사한 경향을 보였다.

Fig. 4 Variation of surface micro-hardness.

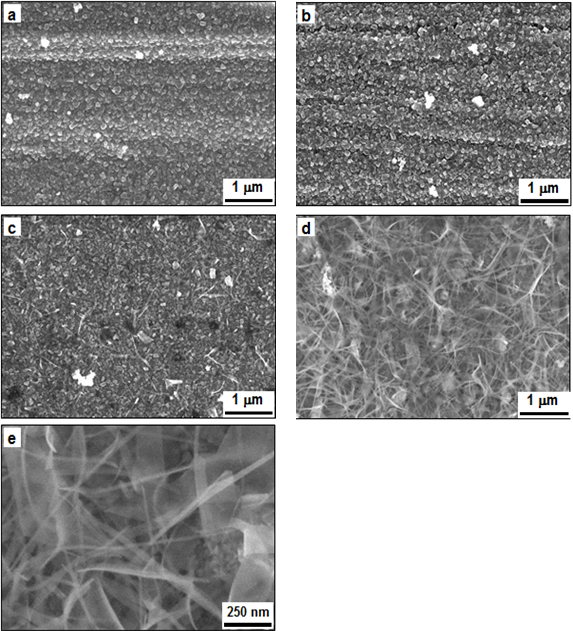

Fig. 5는 부식시험 후 표면조도에 따라 Alloy 690TT 시편에 형성된 산화물들의 형태를 SEM을 통해 관찰한 것이다. Fig. 5 (a), (b)에서는 평균 크기가 대략 110 nm되는 다면체의 산화물이 균일하게 분포된 반면, Fig. 5 (c), (d)에서는 다면체 산화물과 나노크기의 strip 형태의 산화물이 혼재된 형태가 관찰되었다. 다면체 산화물 위로 strip 형태 산화물이 분포한 경우, 다면체 산화물 크기는 그라인딩한 시편에서 형성된 것보다 상대적으로 크기가 작았으며, strip 형태 산화물은 국부적으로 형성되어 있었다. Fig. 5 (e)는 strip 형태 산화물을 확대한 것으로 strip 형태 산화물이 산화층 바로 위에 형성된 것을 알 수 있고, strip 형태 산화물의 두께는 수 nm로 매우 얇은 산화물인 것을 알 수 있다.

Fig. 5 SEM micrographs of the oxidized surface on Alloy 690TT: (a) ground up to #220 grit, (b) ground up to #1,000 grit, (c)∼(e) polished with 0.3 ㎛ alumina powder.

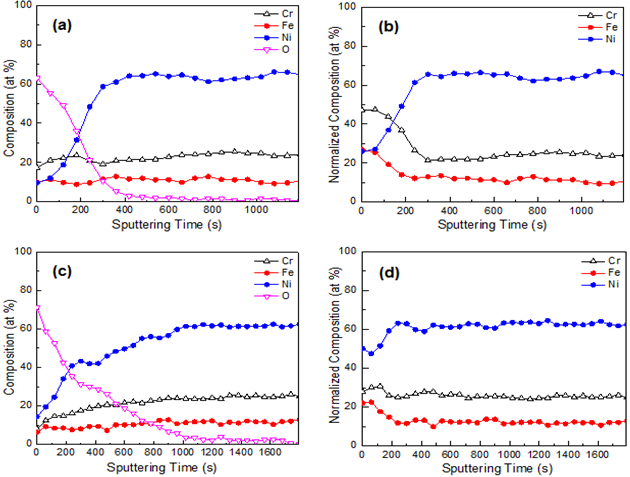

시편에 형성된 부식 산화층의 화학적 특성을 관찰하기 위하여 깊이방향으로 XPS 분석을 수행하였다. Fig. 6 (a), (b)와 같이 부식용출 시험 후에 다면체 산화물만이 관찰된 SiC #220 연마지로 그라인딩 하여 조도를 조절한 시편의 경우, 표면에서 Cr과 Fe가 풍부하고 Ni이 고갈된 산화층임을 알 수 있다. 반면 다면체 산화물과 나노 strip형태의 산화물이 혼재된, 알루미나 폴리싱 시편의 경우, 표면에서 Ni과 Fe가 풍부하고 Cr이 고갈된 양상을 보였다.

Fig. 6 XPS depth profiles of the oxide layers: (a) and (b) ground up to #220 grit, (c)∼(e) polished with 0.3 ㎛ alumina powder.

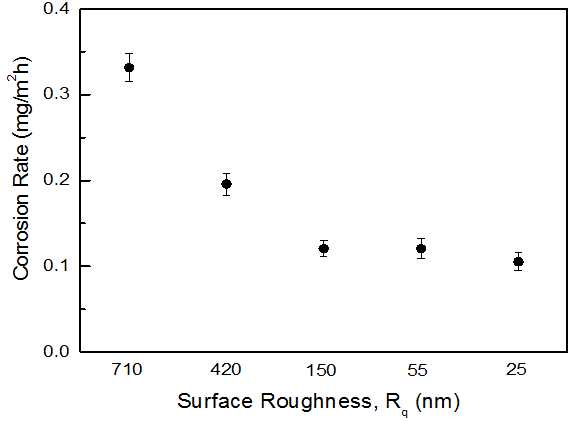

금속이온 용출에 미치는 표면조도 효과를 분석하기 위해, 2단계 AP/AC 디스케일 방법을 통해 시편의 부식속도를 평가하여 Fig. 7에 나타내었다. 표면조도 Rq = 710 nm인 시편의 부식속도는 0.331 ㎍/㎡h이었으며, 표면조도 Rq = 150 nm인 시편의 부식속도는 0.120 ㎍/㎡h로 대략 64 % 저감된 결과를 보였다. 그리고 그 이하의 조도 범위에서는 부식량에 있어서 큰 변화를 보이지 않았다.

Fig. 7 Corrosion rates of Alloy 690TT with surface roughness.

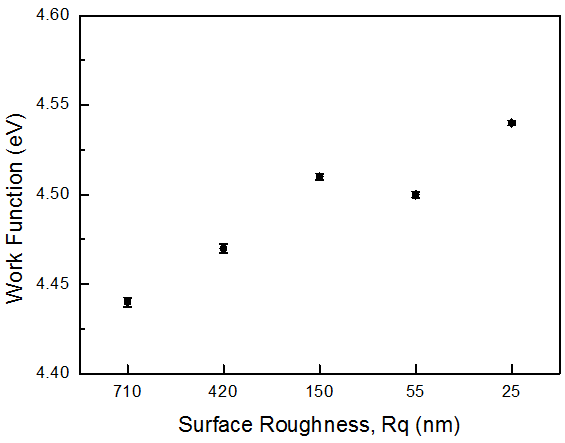

증기발생기 전열관 뿐만 아니라 대부분의 가공품 제조 및 표면처리 과정에 발생하는 미세변형은 불가피하다. 마찬가지로 시편 표면조도 조절을 위해 표면을 그라인딩하고 폴리싱하는 과정에서 미세변형이 발생한다. 본 시험과 유사한 원전 1차 계통 환경에서 표면상태에 따른 산화거동에 대해 시험을 수행한 Zhang 등[1]의 결과에서도, 거친 표면(표면조도가 큰 시편)을 가진 시편에서 표면 결함 밀도 증가로, 미세경도와 미세변형이 상대적으로 증가하는 경향을 보였다. Fig. 4의 결과에서 표면조도 증가에 따른 표면 미세경도 증가는 재료표면의 냉간변형이 커진다는 것을 반증하며, 냉간변형으로 인해 금속 표면층의 전위밀도가 증가하였다는 것을 의미한다[2,3]. 표면에서의 금속원자의 확산은 전위를 지나면서 강화되며, 이와 같은 현상은 전위에 의해 생성되는 short-circuit paths 이론에 의해 설명이 가능하다. 거친 표면은 높은 전위밀도 뿐만 아니라 높은 밀도의 ledge와 kink를 포함하고 있을 것으로 예상되며, 이러한 결함은 화학적으로 높은 에너지를 갖기 때문에 흡착 영역으로 작용하며, 우선적인 양극용해가 일어날 수 있다[4]. 결국 전위, ledge, kink와 같은 형태의 결함들은 산화물의 핵생성 및 성장을 유도하며, 결함을 포함하는 확률이 높은 거친 표면의 경우 상대적으로 부식이 더욱 쉽게 일어날 수 있으며, 이에 따라 높은 부식속도를 가진다고 판단된다. 표면조도 효과에 따른 부식 거동 변화는 결함 외에도 Electron Work Function (EWF) 관점에서도 고찰할 수 있다. EWF는 고체 표면에서 인접하는 고체 표면 외부로 전자를 제거하는데 필요한 최소 에너지를 의미한다[5]. Fig. 8은 표면조도 변화에 따른 Alloy 690 시편의 EWF 값을 나타낸다. 표면조도가 710에서 25로 감소함에 따라서 EWF 값은 증가하는 것을 알 수 있다. 구리(Cu), 은(Ag) 등의 일반적인 금속재료의 경우 거친 표면을 가진 재료에서 상대적으로 낮은 EWF를 보이며, 표면조도가 향상됨에 따라 EWF가 증가하는 경향을 보인다[6,7]. 따라서 높은 결함 밀도를 가지는 거친 표면에서 상대적으로 전자 제거가 보다 용이하며 그 결과로 높은 부식속도를 나타낸다고 판단된다.

Fig. 8 Variation of EWF values with surface roughness.

니켈기 합금의 산화물 내 금속이온의 확산속도는 Fe2+〉Ni2+》Cr3+ 순서와 같다[8]. 상대적으로 빠른 Fe나 Ni의 경우 산화물을 지나 외부층으로의 확산이 용이한 반면, Cr은 움직임이 별로 없이 유지되어 내부층에서 산화된다[9,10]. 따라서 일반적으로 중성 또는 염기성 환경에서 니켈기 합금의 경우 외부층은 Fe와 Ni이 풍부하게 형성된다. 그러나 본 시험에서 #220 SiC 연마지로 그라인딩한 경우 외부층에 Cr과 Fe가 풍부하고 Ni이 고갈된 결과를 보였다. 이는 용액 중으로 Ni이 선택적으로 용출되어 산화층에 Ni이 고갈된 것을 의미한다. 표면조도가 큰 시편이 작은 시편에 비해 보다 작은 EWF를 가지며, 이런 높은 결함밀도를 가지는 거친 표면에서의 Ni의 선택적 용해를 통해 이해된다. PWR 1차계통 환경을 모사한 환경에서 니켈기 합금에 형성된 산화층의 외부층에는 Fe가 풍부하며, Ni1-xFexCr2O4 또는 Ni1-zFe2+zO4의 스피넬 구조의 페라이트상으로 Ni과 Cr을 포함하고 있다[11-13]. 반면 0.3 ㎛ 알루미나 분말을 이용하여 폴리싱한 시편의 외부층에는 Ni과 Fe가 풍부하고 상대적으로 Cr이 감소된 형태를 보이는데, 이는 표면에서 관찰되는 strip 형태의 산화물에 기인되는 것으로 보인다. 이런 strip 형태의 산화물은 산화물의 형태와 이에 따른 명칭이 다소 다를 뿐 다른 연구들에서도 많이 발견되었다. 침상(needle), 와이어(wire), 필라멘트(filament) 형태 등으로 명명하며, 명칭에서도 알 수 있듯이 대부분 비슷한 형태이며, 모두가 Ni이 풍부한 산화물이다[14-16]. 아직은 이런 형태의 산화물 형성 기구에 대해서는 명확한 설명이 이루어지지 않고 있으나, 상대적으로 농도가 높은 용액 중에 용출된 Ni이온이 산소와 결합해 재부착 되면서 형성되는 것으로 판단된다.

요약

증기발생기 전열관 재료 Alloy 690TT의 표면조도 변화에 따른 부식거동을 평가하여 다음과 같은 결론을 얻었다. 각 시편의 표면조도값은 SiC 연마지의 grit 수가 증가함에 따라 감소하였으며, 표면조도값이 감소함에 따라 표면미세경도는 동일한 경향으로 감소하였고, 표면일함수 값은 증가하였다. 또한 금속이온 용출과 연관되는 부식속도도 표면조도값이 감소함에 따라 낮아지며, 150 nm 이하의 표면조도값을 갖는 경우 비슷한 부식용출 특성을 나타내었다. 또한 본 연구를 통해, 현재 요건화 되어 있는 증기발생기 전열관의 내표면 조도 상한값인 0.5 ㎛보다 낮은 150 nm 이하의 조도값을 가질 때, 부식속도가 60% 이상 감소하므로 현재의 재료요건에 대한 보수적인 개정이 필요한 것으로 판단된다.

참고문헌

[1] Z. Zhang, J. Wang, E.-H. Han, W. Ke, Characterization of Different Surface States and Its Effects on the Oxidation Behaviors of Alloy 690TT, J. Mater. Sci. Technol., 28(2012) 353. [2] W. G. Johnston, Effect of plastic deformation on the electrical conductivity of silver bromide, Phys. Rev. 9(1955) 1777. [3] N. A. Gjosten, “Diffusion”, ASM, OH, USA, 1973. [4] J. M. West, “Electrodeposition and Corrosion Process”, Van Nostrand Reinold Co., London, UK, 1971. [5] N. W. Ashcroft, N. D. Mermin, “Solid State Physics”, Saunders College Publishing, New York. USA, 1976. [6] W. Li, D. Y. Li, Influence of surface morphology on corrosion and electronic behavior, Acta Mater. 54(2006) 445. [7] S. Saito, K. Takeda, T. Soumura, T. Tani and T. Maeda, Effects of surface roughness and patches on the work function of cobalt. Phys. Stat. Sol. (a) 142(1994) K29. [8] J. Robertson, The mechanism of high temperature aqueous corrosion of stainless steels, Corr. Sci. 32(1991) 443. [9] L. Marchetti, Photoelectrochemical study of nickel base alloys oxide fims formed at high temperature and high pressure water, Electrochim. Acta 55(2010) 5384. [10] A. Marchet, A. Galtayries, XPS and STM study of th growth and structure of passive films in high temperature water on a nickel-base alloy, Electrochim. Acta 49(2004) 3957. [11] S. Saito, K. Takeda, T. Soumura, T. Tani and T. Maeda, Effects of surface roughness and patches on the work function of cobalt. Phys. Stat. Sol. (a) 142(1994) K29. [12] Y. Wan, Y. Li, Q. Wang, K. Zhang, Y. Wu, The relationship of surface roughness and work function of pure silver by numerical Modeling, Int. J. Electrochem. Sci. 7(2012) 5204. [13] J. Robertson, The mechanism of high temperature aqueous corrosion of stainless steels, Corr. Sci. 32(1991) 443. [14] H. Lefaix-Jeuland, L. Marchetti, Oxidation kinetics and mechanisms of Ni-base alloys in pressured water reactor primary condition: Influence of subsurface defects, Corr. Sci. 53(2011) 3914. [15] S. Ziemniak, M. Hanson, Corrosion Behavior of NiCrFe Alloy 600 in High Temperature, Hydrogenated Water, LM-04K143, Lockheed Martin, 2004. [16] A. R. McIlree, Guidelines for PWR Steam Generator Tubing Specifications and Repair, Vol. 2, Rev. 1: Guidelines for Procurement of Alloy 690 Steam Generator Tubing", EPRI Report TR-016743-V2R1, EPRI, 1999.