발생배경

1950년대 스테인레스강이 고온수 환경에서 응력부식균열에 민감한 것으로 확인된 후 대체재로 Alloy 600 재료가 개발되었다. 그러나, Alloy 600 재료에서 응력부식균열의 발생 여부에 대해 1950년대 말과 1960년대 초에 걸쳐 프랑스 CEA의 Coriou와 미국 Inco의 Copson간의 뜨거운 논쟁이 있었다. Inco의 Copson은 Alloy 600에서 응력부식균열이 발생하지 않는다고 발표하였다. CEA의 Coriou은 응력부식균열을 관찰하였으나, Copson은 그것을 실험분위기의 오염에 기인한다고 하였다. 이러한 논란 이후 1970년대 초 Alloy 600 전열관에서 응력부식균열이 독일 원전에서 보고되었다. 그 이후 증기발생기 전열관에서 다수의 응력부식균열이 발생하였고, Alloy 600에서 응력부식균열은 일반적인 재료 열화로 인식하였다. PWR 1차 계통수에 노출되는 내면에서 발생하는 응력부식균열을 PWSCC(primary water stress corrosion cracking)이라 하며, 2차 계통수에 노출되는 외면에 발생하는 응력부식규열을 ODSCC(outside diameter stress corrosion cracking)이라고 구분한다.

Alloy 600과 690의 차이점

초기 Alloy 600 재료는 기계적 강도 측면에서 항복응력과 인장강도를 증가시키려고 결정립 크기를 작게 만들기 위하여 저온 mill annealing 한 LTMA(low temperature mill anneal) 열처리방법을 초기에 사용하였다. 그런데 이 LTMA 재료는 응력부식균열에 특히 민감한 것으로 평가되어 웨스팅하우스와 CE(Combustion Engineering)는 Alloy 600의 응력부식균열 저항성을 개선시키는 연구를 수행하였다. 웨스팅하우스는 LTMA 재료를 개선한 TT(thermal treatment, 700°C-15 Hrs.) 재료를 사용하였고, CE는 HTMA(high temperature mill anneal) 재료를 사용하였다. 초기에는 TT 재료와 HTMA 재료 둘 다 응력부식균열에 저항성을 보였으나, 가동연수가 증가함에 따라 TT 재료가 응력부식균열 저항성이 더 큰 것으로 확인되었다. 그렇지만 Alloy 600TT 재료에서도 응력부식균열이 발생하는 것으로 확인이 되어, 응력부식균열 저항성이 더 우수한 재료를 개발하였는데, 이것이 Alloy 690 재료이다. 그래서 2000년대 이후는 Alloy 690TT 재료를 광범위하게 사용하고 있으며, 최초로 Alloy 690TT 재료가 원전에 사용된 해는 1989년으로 현재까지 가동원전에서 이 재료의 응력부식균열은 관찰되지 않고 있다.

이종금속 용접부 특성

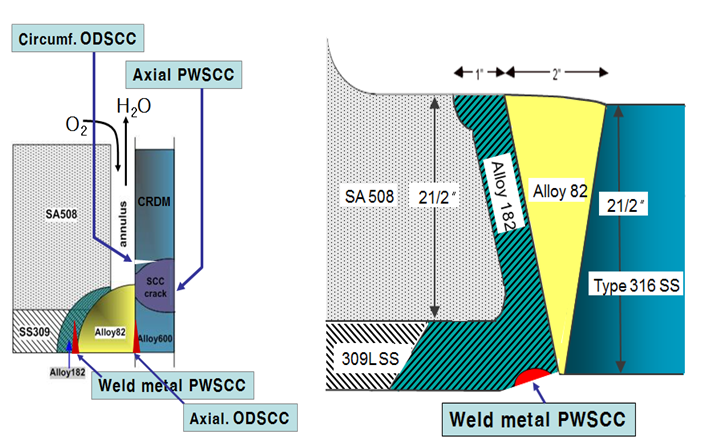

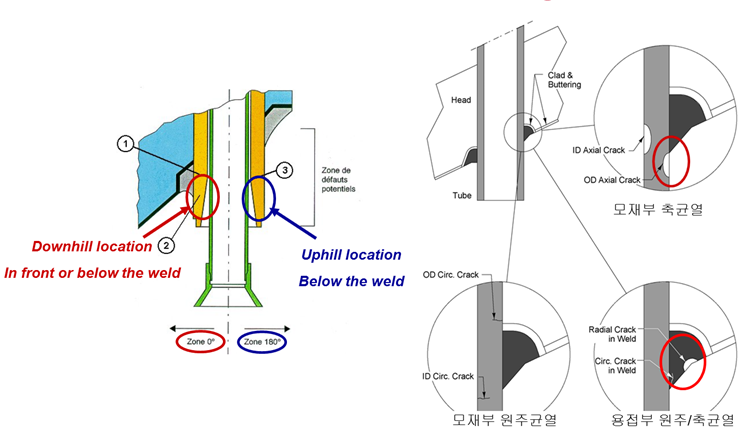

Alloy 600과 유사한 Alloy 182과 Alloy 82을 탄소강과 스테인레스강의 이종금속 용접시 용접재로 사용하고 있다. 증기발생기 전열관 재료인 Alloy 600에서 응력부식균열이 광범위하게 발생하여 유사한 조성의 Alloy 182와 Alloy 82의 응력부식균열도 우려하였는데, 가동원전 현장에서 실제로 발생하였다. 이종금속 용접부는 원자로용기와 증기발생기의 관통노즐 제작 시 만들어지는 J weld와 원자로용기와 증기발생기에 주 배관을 연결할 때는 butt weld가 생긴다 (그림 1). 그리고 주배관에 분기배관을 연결할 때도 이종금속 용접부가 생긴다. 이종금속 용접부 재료는 Alloy 600 재료와 동종 용접재로 Alloy 82, Alloy 182 재료가 있고, Alloy 690 동종 용접재료로 Alloy 52, Alloy 152 재료가 있다. J weld 용접부에서 응력부식균열은 관통노즐 모재부 균열과 용접부 균열로 세분할 수 있다. 모재부 균열은 J weld 상부의 관통관 내면에 axial IDSCC(inner diameter stress corrosion cracking)와 J weld 하부의 관통관 외면에 axial ODSCC가 발생하며, J weld 상부의 관통관 외면에 circumferential ODSCC가, 그리고 J weld 하부의 관통관 내면에 circumferential IDSCC 발생하는데, 이것은 1차 계통수가 다른 부분의 관통균열을 통해서 누출되었을 때 발생한다. 용접부 균열은 J weld에서 axial ODSCC와 circumferential SCC가 발생하고 있다. 미국에서는 J weld 하부의 CRDM 외면에서 axial ODSCC가 발생하였고, 프랑스에서는 J weld 상부의 CRDM 내면에서 axial IDSCC가 발생하였다(그림 2). 한국에서는 한울 3, 4호기 원자로 CEDM의 용접부 하부에서 axial ODSCC가 발생하였고, 증기발생기 배수노즐에서는 axial IDSCC가 발생한 바 있다. 미국의 경우 butt weld 용접부에서도 PWSCC가 관찰되었으나, 한국에서는 관찰된 사례가 없다. Butt weld의 경우, circumferential SCC가 있을 수 있고, 배관 파단의 위험이 있기 때문에 잘 관리해야 한다.

그림 1. J weld와 Butt weld.

그림 2. CRDM에서 PWSCC 발생위치

연구의 필요성

따라서 이러한 이종금속용접부에서 응력부식균열의 발생기구, 수명예측, 예방 및 정비기술은 원전의 안전성과 직결되는 것으로 이종금속용접부에서 발생 가능한 응력부식균열에 대한 체계적인 연구가 필요하다. 그래서 국내 원전에 사용된 Alloy 600 및 Alloy 690 재료와 이종금속용접부에서 미세 조직 분석, 냉간 가공 효과 분석, PWSCC 민감성 평가, 수명 예측식을 도출하는 연구를 수행 중에 있다. 이종금속 용접부에서의 응력부식균열의 발생기구, 수명예측, 예방 및 정비기술은 원전의 안전성과 직결되는 것으로 이종금속용접부에 대한 체계적인 연구가 필요하며, 따라서 국내 원전에 사용된 Alloy 600 재료와 이종금속 용접부에서 미세조직분석, cold work 분석, PWSCC 민감성 평가, 수명예측식을 도출하는 연구가 현재 수행중에 있다.