1. 기술의 개요

1.1 원자력안전과 원자력소재의 정의 및 범위

‘원자력(nuclear energy)’이란 원자핵변화, 즉 핵반응에 의해 원자핵들의 총 질량이 줄어들면서 발생하는 에너지를 말한다. 대표적인 핵반응으로는 무거운 원자핵이 쪼개지면서 에너지를 방출하는 핵분열(fission)과 가벼운 원자핵들이 결합하면서 에너지를 방출하는 핵융합(fusion)이 있다. 핵분열 또는 핵융합 반응을 제어된 상태로 일으키는 장치를 원자로라 하며, 현재는 핵분열 원자로만 실용화되었기 때문에 원자로는 곧 이를 가리킨다.

‘원자력안전’이란 IAEA의 정의에 의하면 부당한 방사선 위해로부터 작업자들, 대중 및 환경을 보호하는 결과를 가져오는 적절한 운전조건과 사고의 예방 혹은 사고결과 완화의 성취이다. 즉 원자력(에너지 및 방사선)의 생산 및 이용에 따라 나타날 수 있는 방사선 재해로부터 작업자 등 개인과 대중의 인명을 보호하는 등 공공의 안전을 확보하는 것 뿐 아니라, 방사능으로 인한 환경오염과 훼손 등 재산상의 피해를 막는 것도 곧 원자력안전의 문제이다. 원자력안전은 일반 산업안전과는 다른 여러 특성이 있다. 안전이란 일반적으로‘위험(risk)으로부터 벗어나 있음’이며, 위험(리스크)란 사건 발생빈도수(frequency)와 그 사건이 일어났을 때의 결과(consequence) 혹은 피해와의 곱으로 정의한다. 원자력안전이란‘방사선 리스크로부터 벗어나 있음’이므로, 방사선 누출 및 피폭과 관련되는 사고의 발생빈도와 그 결과의 곱으로 표시되는 방사선 리스크로부터 벗어나 있는 정도를 원자력안전성의 정도 혹은 수준이라고 할 수 있다.

‘원자력산업’이란 원자력을 이용해 전기를 생산하는 원자력발전 산업분야뿐만 아니라 원자력의 에너지를 다양한 방법으로 이용하는 산업분야를 통칭한다. 따라서 원자력산업은 원자로의 연료 생산과 관련된 선행핵주기산업(우라늄 채광, 정련, 변환, 농축 및 가공 등), 원전 부산물로 발생하는 방사성폐기물과 사용후핵연료 사후처리와 관련된 후행핵주기산업(사용후핵연료 재처리, 방사성폐기물의 저장, 처리, 처분 등), 방사성물질 이용산업(연구, 농업, 의료, 비파괴검사 등에) 등을 총 망라한다. 원자력산업은 일반 산업안전에 추가하여 방사선 안전의 위험요소를 내재하고 있다는 점에서 다른 산업분야와는 큰 차이가 있다.

‘원자력소재 또는 원자력재료(nuclear materials)’란 원자력발전소 등 원자력산업에서 사용하거나 취급하는 모든 재료를 통칭한다. 그러나 일반적으로는 원자력발전소 등 원자력시스템 구성요소에 사용되는 재료를 일컬으며, 핵연료, 피복재, 구조재료, 감속재, 제어재, 냉각재, 차폐재 등으로 구성된다. 더욱 좁게는 원자력시스템의 계통/구조/기기(system, structure and component, SSC)를 구성하는 재료, 즉 구조재료를 의미한다. 이 구조재료는 ‘원자로재료’라고 불리기도 한다.

원자력시스템을 안전하게 그리고 경제적으로 운영하기 위해서는 시스템을 구성하고 있는 계통/구조/기기(SSC)가 전 수명동안 안전성, 건전성과 높은 신뢰성을 유지해야 한다. 이들의 신뢰성은 원자력특유 환경에서 구성재료에서 일어나는 재료열화/손상(degradation/damage)과 연계된 파손, 고장과 직결되기 때문에 안전에서 매우 중요하다.

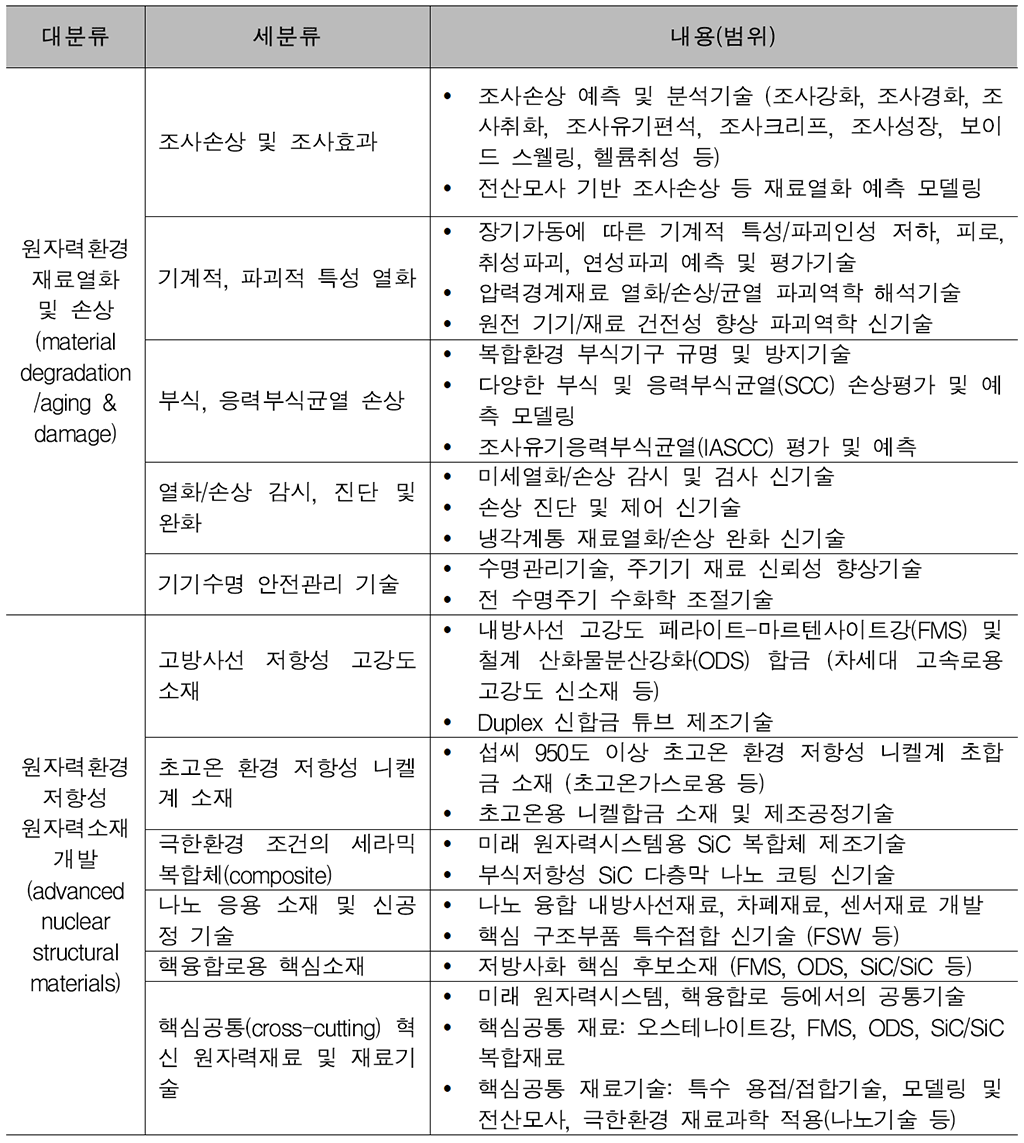

다음의 표는 원자력안전 관련 원자력소재기술의 분류를 보여준다. 원자력안전을 위한 원자력환경 재료열화/손상 평가 분야와 재료개발 적용 분야로 대별된다. 재료열화/손상 분야는 고온/고압 중성자조사 등 원자력특유 환경 하에서의 재료열화/손상의 예측/평가, 관리의 세부분야로 나뉠 수 있고, 재료개발 분야는 고방사선, 고강도, 초고온 재료 등 원자력환경 저항성 원자력소재별로 세분될 수 있다.

표 1. 원자력안전 관련 원자력소재기술 분류표

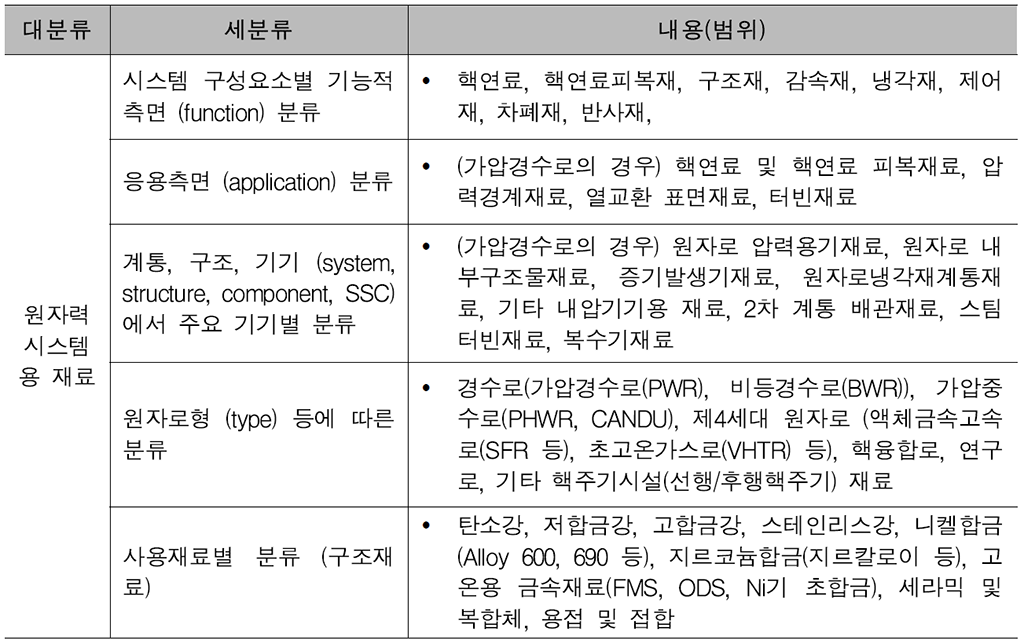

다음 표는 원자력시스템에서의 원자력재료를 분류한 것이다. 시스템 구성요소의 기능측면과 응용측면의 재료 분류와 주요기기별 분류, 원자로 형에 따른 분류, 그리고 사용재료별 분류도 함께 제시되어 있다. 일례로 가압경수로에서의 원자로용기재료는 구성요소별 세분류에서는 구조재료, 사용재료별 세분류에서는 탄소강, 저합금강으로 분류될 수 있다.

표 2. 원자력시스템에서의 원자력소재(재료) 분류

1.2 원자력안전, 원자력소재 및 이들의 중요성

1) 원자력안전

원자력은 태어난 지 60여년에 불과한 젊은 에너지원으로 2012년 말 기준 전 세계 437기 원자력발전소로부터 약 12%의 전기생산을 담당하고 있다. 에너지자원이 빈약한 우리나라에서는 2013년 기준 23기에서 138,784GWh를 발전하여(약 27%), 경제적이고, 환경친화적이며, 안정적인 전력공급원으로서 큰 역할을 해 왔다. 2018년까지 5기를 추가 건설 중이며, 2009년 12월 아랍에미리트(UAE)에 4기, 총 400억 달러 규모의 원전 건설공사를 수주하게 되어 원전수출국으로의 위치에 이르기까지 하였다.

그러나 2011년 3월 초대형 지진과 쓰나미에 의한 원자력 최대 재앙이었던 후쿠시마 사고에서도 보듯이 원전의 대형사고는 큰 재앙을 불러일으킬 수 있음을 보아왔다. 확고한 안전성의 확보가 원자력 안전의 전제조건이며, 설계, 건설, 운영, 폐로 등 전 과정에서 안전성은 최우선적인 과제로 다루어져야 한다. 원자력의 안전성은 최상의 과학기술 지식을 기반으로 해서만이 확보될 수 있다.

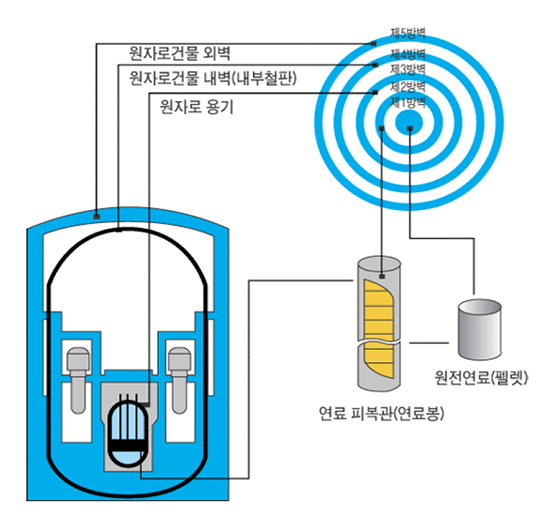

원자력시스템은 방사성물질이 외부 환경으로 방출되는 것을 근원적으로 방지하여야 하기 때문에 심층방어(defense in depth) 개념을 적용하고 있다. 심층방어 개념이란, 먼저 이상상태의 발생을 가능한 한 방지하되, 이상상태가 발생했을 때에는 이의 확대를 최대한 억제하는 것으로 기술적 관점에서의 핵심적 안전성 확보 수단에 해당된다. 만일 이상상태가 확대되어 큰 사고로 진전되었을 때는 그 영향을 최소화하고, 주변주민을 보호하도록 사고의 진전단계마다 적절한 방어체계를 갖춘 것을 말한다. 심층방어개념의 핵심은 다중방호다. 다중방호 개념은 방사성물질이 발전소 외부로 누출되는 것을 방지하기 위해 여러 겹의 방호벽을 설치하는 것을 말한다. 심층방어는 연속적인 다중방벽(multiple barrier)과 이들의 건전성을 보장하기 위한 연속적인 보호조치(다단계방호)들이 근간이 된다. 심층방어의 목표는 사고의 예방과 사고결과의 완화이며, 이를 달성하기 위한 핵심 수단은 다중방벽과 다단계방호 개념이라고 요약할 수 있다. 심층방어에서도 물론 사고, 특히 핵연료의 심각한 손상이나 용용을 유발하는 사고의 예방이 최우선적으로 강조되며, 심각한 사고가 발생하더라도 방사능 누출과 그 영향을 최소화하기 위해 완화 대책을 마련하는 것이다.

가압경수로에서 심층방어의 예로는, 분말형태가 아닌 소결체의 우라늄산화물(UO2) 등의 핵연료, 핵연료를 감싸고 밀봉하는 지르코늄 합금으로 둘러싼 핵연료 피복(cladding), 노심(core) 부품을 기계적으로 지지하는 기계적 지지물, 경수로에서 노심 전체를 둘러싼 원자로 압력용기, 1차 계통 기기 등을 둘러싼 약 6mm의 스테인리스강 원자로건물 내벽 및 콘크리트 격납용기, 그리고 냉각재 흐름 통로를 보호하는 배관 등이 있다. 이들 각각은 장기 가동에도 충분한 건전성(integrity) 유지를 통해 안전성을 확보할 수 있도록 적절한 재료를 사용하고 있다. 다음 그림은 가압경수로(PWR)에서 다중방호 개념을 적용한 심층방어의 예이다. 안전성 확보의 핵심은 방사성 물질의 대부분을 함유하고 있는 핵연료의 건전성 확보임을 알 수 있다.

그림 1. 다중방호 개념을 적용한 심층방어의 예 (가압경수로)

원자력안전성 확보에 있어서는 심층방어 전략과 함께 실증된 공학적 방법의 사용, 엄격한 품질보증의 적용, 인적요소의 고려, 안전성 평가 및 독립적 검증, 방사선방호, 운전경험 및 안전연구결과의 반영 등 일반적인 기술 원칙들도 적용되고 있다.

또한 원전은 심층방어 전략을 수행할 수 있는 다양한 안전설비들을 설계단계에서부터 갖추고 있으며, 안전계통의 오작동을 방지하면서 신뢰도를 높이기 위해 다중성(redundancy), 다양성(diversity), 독립성(independency) 등의 원리가 적용되고 있다.

원자력 안전의 목표는 발생 가능한 방사선 재해로부터 인간과 환경을 보호하는 것이다. 원전에서 방사성 물질의 99.9% 이상은 원자로 또는 핵연료 저장시설에 있는 핵연료봉 내부에 존재하므로, 핵연료봉의 안전 유지가 가장 중요하다. 원전으로부터 방사성물질의 누출을 막기 위한 핵심적인 필수 안전요건으로, 원자로 출력제어(원자로 정지), 핵연료의 지속적인 냉각(붕괴열 제거), 적절한 방벽 안에 방사성물질 격납의 3가지가 있다. 원전의 안전설비는 3가지 요건 중에서 적어도 하나 이상을 위해 구비되며, 특히 대부분의 안전설비들이 붕괴열로부터 핵 연료봉 및 다른 방벽들을 보호하기 위한 것이다.

2) 원자력소재(재료)

원자력시스템의 기기, 부품에 사용되는 원자력재료의 요건은 원자력시스템 및 원자로 형에 따라 다르지만, 일반적이고 공통적인 특성은 다음과 같다.

강도, 연성, 인성, 피로, 크리프 특성과 같은 기계적 성질은 가동조건에 충분히 견딜 수 있도록 적절한 값을 유지하여야 하며, 재료는 원하는 형태로 제작되거나 용접 등의 방법으로 접합될 수 있어야 한다. 또한 열전도도는, 온도 차이에 의해 생길 수 있는 열응력을 최소화할 수 있도록, 충분히 높아야 하며, 열팽창계수는 충분히 낮거나 주변의 다른 재료와 유사한 값을 가져야 한다. 더구나, 원자력재료는 높은 에너지의 방사선조사 및 다양한 부식 환경에 대한 저항성을 가져야 한다.

이상의 원자력재료에 대한 물리적, 기계적 요건에 추가하여, 노심부근에 사용되는 재료는 필요한 핵적 성질(nuclear property)을 가져야 한다. 중성자와 재료 사이에 두 가지 종류의 상호작용을 고려하여야 하는데, 하나는 유도 방사능 생성 문제이고, 다른 하나는 중성자 포획(흡수) 문제이다. 열중성자로의 노심에 사용되는 재료에서 가장 중요한 요건은 중성자 흡수단면적이다. 열중성자로의 경우, 노심 부근 재료는 아무리 기계적 및 부식 특성 등이 우수하고 다른 이점이 있더라도 핵반응에 필요한 중성자를 흡수하는 성질이 크면 사용될 수 없다. 반면, 고속중성자를 사용하는 고속로에서는 열중성자로에 비해 중성자 흡수단면적 요건이 엄격하지 않다. 열중성자로 노심에 사용할 수 없는 구조재료도 고속로에서는 사용할 수 있다. 이는 고속로에서는 핵분열성 물질의 양이 열중성자로에 비해 충분히 많기 때문이다. 그러므로 고속로 구조재료는, 더욱 더 고온이며 중성자 조사량이 많은 점 등을 고려하여, 고 융점과 고온에서 우수한 물리적, 기계적 성질, 높은 고속중성자 조사량에서도 적은 스웰링(swelling), 용융 소듐(Na) 등 액체금속 냉각재에 대한 우수한 내식성 등을 요구한다.

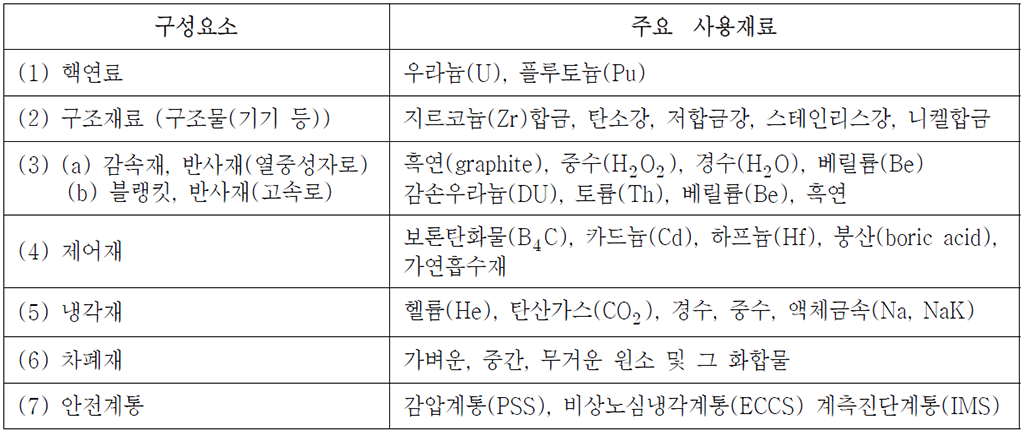

원자력재료는, 경수로, 중수로 등의 열중성자로와 고속로 등 핵분열로, 그리고 핵융합로 등 원자력시스템과 원자로 형에 따라, 또한 해당 계통 및 기기 등 용도에 따라, 매우 다르다. 핵분열로의 경우, 원자력재료는 기능적 관점에서 일반적으로 다음의 8가지 종류로 분류될 수 있다. 이들은 1) 핵연료(nuclear fuel), 2) 핵연료 피복재(fuel cladding material), 3) 구조재(structural material), 4) 감속재(moderator), 5) 냉각재(coolant), 6) 제어재(control material), 7) 차폐재(shielding material) 및 8) 반사재(reflector)이다. 한편, 핵융합로의 경우는, 제1벽재(first all material), 구조재, 냉각재, 블랑켓(blanket)재, 초전도재, 차폐재로 구분될 수 있다.

핵분열로에서의 8가지 주요 구성요소와 각각에 해당하는 주요 사용재료 목록을 다음의 표에 나타내었다. 사용하는 재료는 원자로 형에 따라 환경이 다르므로 각각 다를 수 있음을 고려하여야 한다.

표 3. 핵분열로의 주요 구성요소 및 주요 사용재료

이상은 원자력재료에 대한 기능적인 관점에서의 분류이었다.

원자력재료를 응용 측면에서 분류한다면, 가압경수로의 경우, 핵연료, 압력경계재료(pressure boundary materials), 열교환 표면재료(heat exchange surface materials), 터빈재료(turbine materials)의 4가지로 분류할 수 있다. 여기서, 핵연료에는 핵연료 피복재까지를 포함한다.

압력경계재료에는, 1차 계통에서 압력을 받고 있는 모든 내압 기기의 구성 재료를 말하며, 원자로 압력용기, 증기발생기, 가압기, 냉각재펌프, 밸브, 노즐, 냉각재배관 그리고 일체의 관련된 하부계통 및 부품의 구성 재료가 포함된다. 압력경계재료는 구조건전성(structural integrity)이 가장 중요하며 설계수명 기간 동안 성능보증이 결정적으로 필요한 재료이다. 여기에 속하는 재료의 종류로는 탄소강, 저합금강, 고합금강, 스테인리스강, Ni합금 등이 있다.

열교환 표면재료는 증기발생기 전열관(또는 세관, U-튜브)이나 중간열교환기(IHX) 튜브, 복수기(condenser) 튜브 등 열교환 용으로 사용하는 재료를 의미한다. 부식, 응력부식균열(stress corrosion cracking, SCC) 등 다양한 부식손상이 집중으로 일어나는 곳으로 특별한 관리가 필요한 재료이다. 여기에 속하는 재료로는 고온 내식성이 우수한 Alloy 600, 690 등 Ni합금, 오스테나이트 스테인리스강, Cu합금, 해수 내식성이 강한 티타늄 등이 있다.

증기터빈재료는 화력발전소 등에서와 유사하나 경수로의 경우 화력발전소에서 보다 증기가 더욱 습하여, 습기와 관련된 부식 등 재료손상을 추가로 고려하여야 한다. 해당 재료로는 저합금강, 고합금강, 스테인리스강, Ni기 초합금 등이 있다.

한편, 주요 기기 등에 사용되는 구조재료는, 원자로 계통(system)과 하부계통(subsystem)별, 그리고 각 계통에 포함된 주요 기기별로 원자력재료를 분류할 수도 있다. 실제 원자력시스템의 설계자나 운영자에게는 이와 같은 분류가 더욱 도움이 될 수도 있을 것이다. 주요 계통 및 주요 기기별로 원자력재료를 분류할 경우, 가압경수로를 예를 들면, 원자로 압력용기 재료, 원자로 내부구조물 재료, 증기발생기 전열관 재료, 원자로냉각재 계통(냉각재배관, 가압기, 펌프, 밸브 등) 재료, 기타 내압기기용 재료, 2차 계통 배관재료, 스팀터빈 재료, 복수기 재료 등으로 분류할 수 있다.

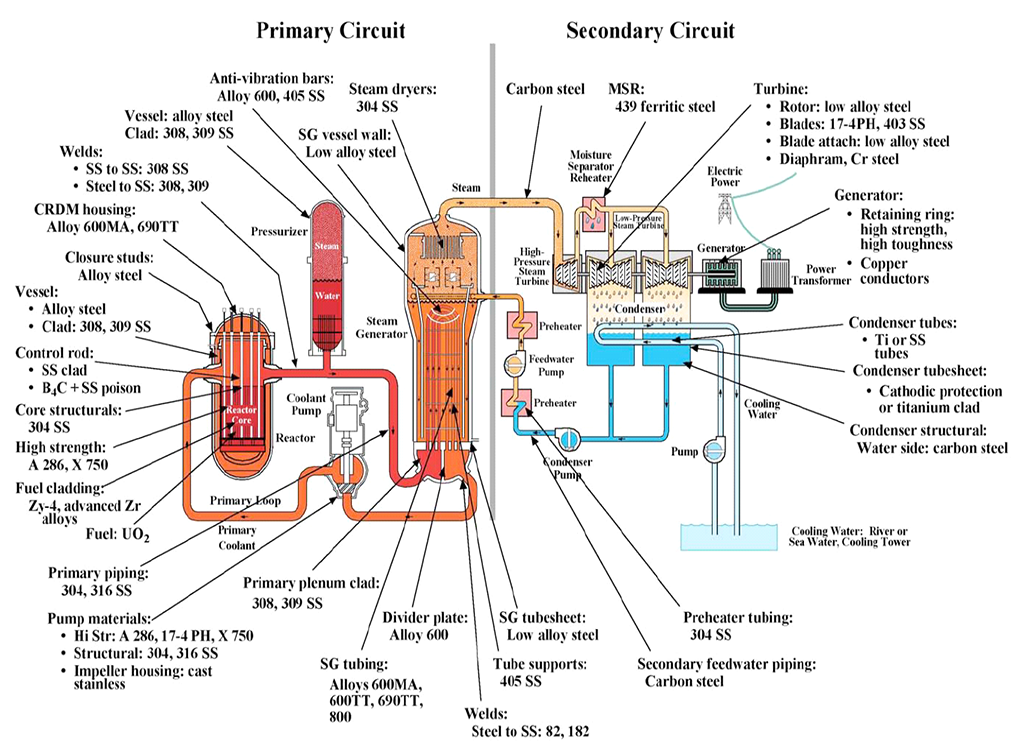

다음 그림은 대표적인 가압경수로(PWR) 1차 및 2차 계통 개략도로, 주요 기기와 대표적 사용 재료를 상세히 보여준다.

그림 2. PWR 1, 2차 계통 개념도 및 주요 기기 부품 구조재료

2. 원자력 안전을 위한 원자력소재기술

원자력시스템의 안전은, 대부분, 시스템을 구성하는 계통/구조/기기(SSC)의 안전성/건전성에 의해 결정되고, SSC의 안전성/건전성은 이들을 구성하는 소재의 건전성(integrity) 또는 신뢰성(reliability) 여부에 달려있다.

본 항에서는 원자력안전과 직결된 재료열화(degradation/aging) 문제와 신재료 개발 적용 문제 그리고 재료관련 손상, 파손 사례 등을 살펴본다. 원자력안전을 위한 소재측면의 대응노력은 해당 부분에 포함하여 기술한다.

2.1 재료열화 예측/평가, 능동적 관리를 통한 부품/소재 건전성 확보

1) 원자력 환경 재료거동

원자력발전소(원전)의 계통/구조/기기(SSC)는 철저한 공학적 계산과 안전여유도를 바탕으로 설계되고 제작되어 운전에 돌입한다. 그럼에도 불구하고 가동 중 고장이나 손상, 파손을 일으켜 사고로 이어지기까지도 한다. 이는, 각각을 구성하는 원자력재료에서 사용하는 동안에 기계적, 화학적, 열적 및 방사선 조사 등의 효과에 의해 시간이 경과함에 따라 점차 재료의 질(quality)이 저하(degradation)하는 경년열화(aging degradation) 또는 재료열화(materials degradation) 현상이 일어나기 때문이다.

계통/구조/기기에서의 고장 혹은 손상의 직접적인 요인으로는, 1) 설계의 잘못으로 인한 예기치 못한 응력집중, 2) 가동 환경에 적합한 최적재료 선정 오류, 3) 재료열화, 손상을 완화하거나 방지 등을 위한 재료 및 환경 관리 오류, 4) 현재 기술로는 주어진 가동조건에서 재료열화를 방지할만한 재료가 없는 경우 등을 들 수 있다.

따라서 원자력발전소에서 주요 기기의 건전성을 확보하고 안전성을 높이기 위해서는 공학적 설계개선도 필요하지만, 무엇보다도 해당 원자력환경에 적절한 재료를 선정하여 사용하여야 하고, 사용 중에도 재료열화를 철저히 관리하여야 한다. 즉, 현재 사용 중인 기기, 부품 재료의 열화특성을 정확히 파악하고, 그 손상요인을 정량화함으로써 사고를 미연에 방지하거나 최소화 할 수 있어야 하며, 손상 및 결함에 대한 탐지, 검사, 진단, 감시 기술을 개발 적용하여야 하고, 열화기구에 근거한 수명평가기술을 적용하며, 적기에 열화, 손상의 완화 및 방지 조치 등을 적용하여야 한다. 이와 같은 일련의 조치는 소위 수명관리(life management)라고도 한다. 수명관리를 적절히 수행할 경우, 주요 기기 등의 건전성 확보와 안전성 제고는 물론, 수명연장도 가능케 한다.

더욱이 혁신적인(innovative) 개념이 적용되어 개발 중에 있는 소듐냉각고속로(SFR), 초고온가스로(VHTR) 등의 제4세대(Gen-IV) 원자로 및 핵융합로에서는 열효율 향상과 초고연소도 등을 위해 더욱 더 높은 온도와 중성자 조사손상량(dose)도 매우 큰 상태에서 가동되어야 한다. 이와 같은 극한환경에서 건전성을 유지하며 제 성능을 다할 수 있는 원자력재료의 개발과 재료거동에 대한 충분한 이해가 기본 바탕이 되어야 함은 자명하다.

혁신 원자로 개발의 성공여부는 이러한 가혹한 환경에서 수명기간 중 구조물 등 주요 설비를 구성하고 있는 구조재료가 충분한 건전성을 유지해 주느냐 여부에 달려있다고 할 수 있다.

원자로의 구조재료는 핵연료와 핵분열생성물을 가두는 역할뿐만 아니라 원자로의 핵반응으로부터 전기에너지를 신뢰성 있게 또한 열역학적으로도 효율적으로 전기에너지를 생산하도록 함에 있어서도 핵심적인 역할을 한다. 그러므로 특히 혁신 원자로의 구조재료는 고온에서 열적 기계적 하중을 받으며 높은 중성자 조사를 받는 조건의 다양한 가혹한 환경에서도 매우 우수한 성능을 보유하여야 한다. 우수한 성능의 구조재료는 안전여유도와 설계마진을 증가시켜 원자로의 성능을 대폭 향상시킬 수 있다. 이를 위해서는 공통적으로 재료의 강도, 부식저항성, 크리프 저항성과 함께 조사손상 저항성이 매우 우수하여야 한다. 여기서 조사손상은 조사온도 영역과 조사량에 따라 경화, 취화, 조사 크리프, 조사 성장, 조사유기응력부식균열, 스웰링, 헬륨취성 등 매우 다양한 형태의 조사효과로 나타남을 고려하여야 한다.

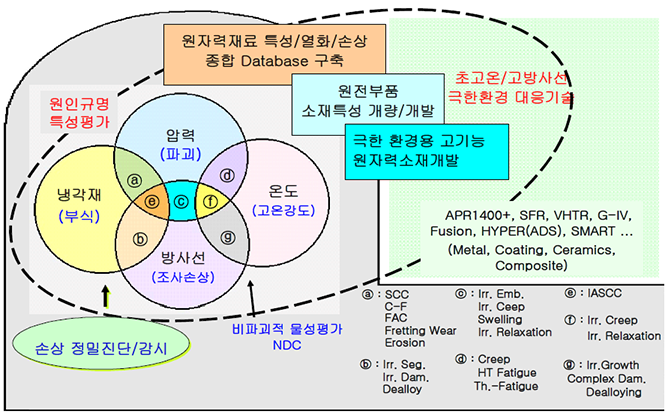

다음 그림은 원자력 특유의 4대 환경과 각 환경의 조합에서 일어나는 재료열화 현상 등을 보여준다. 원자력재료의 연구개발 대상 및 범위, 그리고 상호 연계성도 파악할 수 있다. 온도, 압력, 냉각재, 방사선조사 환경이 4대 원자력 특유환경에 해당한다. 모든 재료열화 및 손상은 단독 또는 복합 환경 하에서 일어나며, 이들 재료열화 거동에 대한 평가 및 예측, 재료열화 원인규명과 열화기구를 바탕으로 한 경년열화 완화, 조절, 관리 및 대처, 그리고 이들을 극복하기 위한 재료개량, 신소재개발로 원자력재료 연구를 특성화 할 수도 있다.

그림 3. 원자력환경과 재료열화 및 연구개발 범위 개념도

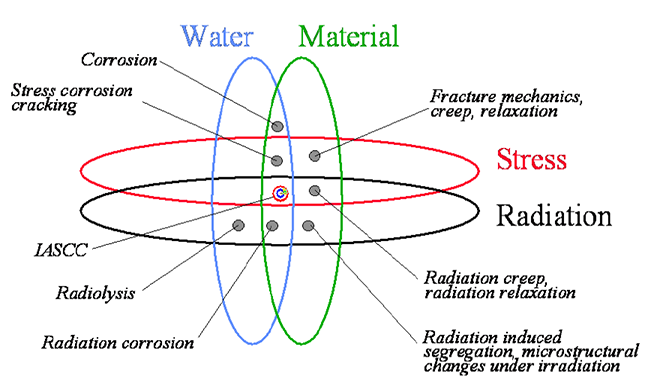

다음 그림은 원자력재료가 냉각재인 물속에서 응력과 방사선조사를 받고 있을 때, 어떠한 조건에서 어떠한 재료열화 현상이 일어나는지를 보여주는 개념도이다. 다양한 부식, 기계적 손상 및 조사손상이 일어나고, 모든 환경이 중첩된 영역에서는 조사유기응력부식균열(IASCC)이 일어나고 있음을 보여준다.

그림 4. 원자력환경과 재료열화

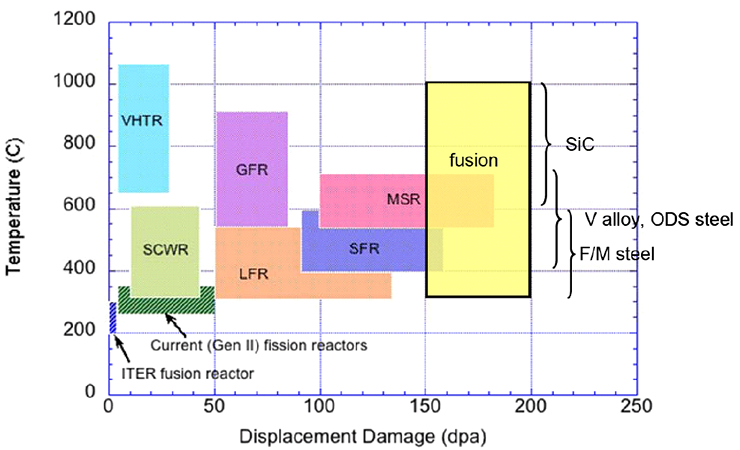

다음의 그림은 현재 가동 중인 경수로 등 핵분열로와 현재 개발되고 있는 Gen-IV 원자로 그리고 핵융합로 등 미래 혁신 원자력시스템의 가동온도와 중성자 조사환경을 종합적으로 보여준다. 가동 중인 핵분열로는 약 300℃, 50 dpa 이하의 중성자 조사손상량(dose) 환경인데 반해, 소듐냉각고속로(SFR)는 400~600℃, 90~160 dpa, 초고온가스로(VHTR)는 약 650~1030℃, 25 dpa 이하, 핵융합로는 300~1000℃, 150-200 dpa 의 온도와 중성자 조사(dose) 환경에서 가동되고 있고 시스템별로 사용 환경이 중첩되고 있음도 보여준다. 그림에는 온도 영역에 따른 후보재료도 함께 표시되어 있다. 혁신 원자로에서는 경수로 등 가동 중인 원자로 보다 더욱 높은 온도와 더욱 높은 조사손상량(dose)의 극한환경에서 가동됨을 확인할 수 있다.

그림 5. 현재 및 미래 혁신원자로의 가동환경 (온도 및 조사손상량)

2) 가동 중인 가압경수로 등 핵분열로 환경과 구조재료

가압경수로(PWR) 계통/구조/기기(SSC)를 구성하는 구조재료는 화력발전소 등에서와는 달리 높은 에너지의 중성자조사를 받으며, 고온, 고압 (약 300℃, 2500 psig)의 냉각재 (다양한 온도 및 불순물 농도)와 접촉해야 하는 등 원자력 특유의 환경에 처해 있고, 수명기간 중 기기, 부품 및 소재의 경년열화(aging degradation)에 대비한 건전성이 유지되어야 하는 등 높은 안전성이 확보되어야 하는 특성 때문에 특별한 고려 하에 선택되고 있다.

원자력 구조재료는 PWR의 경우, 원자로압력용기, 중기발생기와 가압기의 동체(shell), 1차 냉각재배관 등의 내압기기에 사용되는 탄소강, 합금강, 오스테나이트계 강, 원자로 내부구조물 부품 및 핵연료 피복재 등에 사용되는 오스테나이트 스테인리스강, Zr-합금, 증기발생기 및 복수기의 열교환 전열관 등에 사용되는 Ni-합금, Ti, 그리고 고온, 고방사선 분위기하의 내마모, 내부식용 부품에 사용되는 Ni-Cr계, Cr-Mo계의 고합금강과 고기능용 세라믹스 등과 같이 매우 다양하다. 주요 계통과 기기/부품 사용 구조재료는, 사용 환경에 적합하다고 고려되는 약 25종 이상의 매우 다양한 재료가 각기 필요한 역할을 위해 사용되고 있다.

핵연료 피복관(cladding)은 핵연료와 핵분열생성물을 감싸고 동시에 핵연료에서 발생한 열을 효율적으로 냉각재로 전달해 주어야 한다. 지르코늄(Zr) 합금이, 핵연료(UO2) 및 물과의 양립성(compatibility)과 내산화성, 내식성, 강도 등이 우수하고, 열중성자 흡수단면적이 적으며 적절한 열전도도를 갖고 제조도 용이하여, 대부분의 상업로에서 사용된다. 노심 지지 부품 및 원자로 내부구조물은 오스테나이트 스테인리스강으로 제조되며, 일부 Alloy X-750 등의 Ni-합금도 사용된다. 원자로 내부구조물 부품 등은 약 300℃의 높은 중성자 조사환경(수~수십 dpa)에서 약 30~40년 이상 건전성을 유지하여야 한다. 조사손상에 의한 치수변화나 기계적 성질 저하, 그리고 응력부식균열(SCC) 등이 특별히 고려되어야 한다.

원자로 압력용기는 원자로와 환경의 결정적인 안전경계(safety boundary)를 이루며, 교체가 현실적으로 불가능하기 때문에 수명을 결정짓는 1차 압력경계의 가장 핵심기기이다. 원자로 용기재료는 주로 Mn-Mo-Ni계 저합금강(SA 508, SA 533 등)이며, 중성자 조사에 의해 생기는 조사결함과 미세한 조사유기 석출물에 의해 파괴인성이 저하하는 조사취화(irradiation embrittlement) 현상을 특징적으로 보인다. 조사취화 정도는 주기적인 감시시험(surveillance test)을 통해 모니터링 되고 용기의 취화정도를 고려한 안전운전 조건이 도출되어 운전에 반영된다. 원자로 압력용기재료인 SA 508 등의 저합금강은 증기발생기와 가압기의 동체(shell)에도 사용된다.

한편 원자로 용기 상부 헤드와 하부에는 제어봉 및 계측 등을 위한 다양한 크기의 많은 관통관(penetration tube)이 있으며 관통부 등에는 이종금속용접(dissimilar metal weld)부가 있다. 주로 Alloy 600과 용접금속인 Alloy 182/82의 니켈합금을 사용하였다. 그러나 최근 일차수응력부식균열(primary water SCC, PWSCC)이 많은 발전소에서 다수 발생하고 커다란 문제가 되고 있어, PWSCC에 저항성이 있다고 알려진 Alloy 690, Alloy 152/52 계열로 교체하거나 오버레이(overlay)라는 덧씌우기 용접법으로 보수 또는 예방조치를 취하고 있다.

1차 냉각재배관에는 Type 304, 316, 347 등의 오스테나이트 스테인리스강, 주조스테인리스강(SA 351/451) 등을 주로 사용하며, 탄소강(SA 516 Gr.70 등) 또는 저합금강(SA 508 Gr.1A 등)을 사용하기도 한다. 탄소강, 저합금강 등 페라이트계 강을 사용하는 경우는 압력용기 내벽에서와 같이 1차 냉각재가 닿는 모든 점액부를 부식손상 보호를 위해 308L, 309L 오스테나이트 스테인리스강으로 피복(cladding) 한다. 배관재료에서는 열피로, 주조스테인리스강에서의 열취화(thermal embrittlement), 노즐부위 등 이종금속용접부에서의 PWSCC 등이 환경에 따른 주요 재료열화이며, 파단전누설(leak before break, LBB) 개념에 의한 설계를 위해 우수한 파괴인성(파괴저항성) 등이 요구된다.

열전달을 주목적으로 하는 증기발생기 전열관 재료로는 매우 우수한 내식성을 갖는 것으로 알려진 Alloy 600과 Alloy 690 니켈합금을 사용한다. 전열관은 약 300-350℃의 고온 수용액 환경에서 수 십 년간 신뢰성 있게 운전되어야 하므로 부식 및 응력부식균열(SCC)을 유발할 수 있는 복잡한 수화학(water chemistry) 이슈가 가장 큰 관심 대상이다. 그러나 사용 환경도 부식을 유발하지 않도록 최대한 관리하고 있음에도 불구하고 재료는 열역학적으로 에너지를 낮추는 방향으로 거동하기 때문에 궁극적으로는 구조재료에서 다양한 부식이 발생하고 있다. 특히, 가동 년 수가 증가함에 따라 다양한 전열관 부식손상이 빈번히 발생하고 있으며, 예측치 못했던 유형의 부식손상도 발생하고 있고, 파손으로 까지 이어지기도 하며, 경우에 따라서는 발전소를 강제로 불시정지 하여야 한다.

2차 계통에는, 주증기 배관(main steam-line piping) 및 급수배관(feedwater piping)에 SA 106 등의 탄소강이 사용된다. 여기서는 유체 흐름에 기인한 침부식(erosion-corrosion) 등의 유체가속부식(flow accelerated corrosion, FAC)이 주요 재료열화 요인으로 작용한다. 복수기관에는 해수에 대한 내식성이 우수한 티타늄(Ti) 등, 그리고 터빈에서의 로터나 디스크는 Ni-Cr-Mo-V강, Cr-Mo-V강 등이, 블레이드는 페라이트나 마르텐사이트 스테인리스강이 주로 사용된다. 한편 각 부품 및 원자로 내부구조물에 사용되는 볼트, 넛트 등의 고정장치(fastener)나 핀(pin), 스프링 등에는 저합금강이 주로 쓰이나 비교적 고온에서 높은 응력을 받는 부위에서는 시효경화형의 오스테나이트계 합금(Ni-합금, 스테인리스강계 합금 등)이 사용된다.

기기 부품 구조재료는 사용되는 동안에 역학적, 화학적, 열적 효과에 의해 시간이 경과됨에 다라 점차 재료의 질이 저하되어가고 (경년열화, aging degradation), 원자력 특유의 방사선조사도 받아 치수, 형상 및 내부조직이 변화되는 등 여러 가지의 손상으로 사용상 지장을 초래하게 된다. 즉 수명 말기에 가까워지는 경우 고장이나 파손이 빈번히 일어날 수 있다. 이의 원인에는 설계 및 시공 불량, 제조결함, 조업과실, 재료열화 등 여러 가지가 있으나, 설비를 노후화 시키는 재료열화에 기인한 즉 재료열화에 의한 손상이 대부분이라 할 수 있다. 재료열화 관리를 통한 기기와 부품의 건전성 및 신뢰성 확보를 위해서는 온도, 압력, 냉각재부식, 중성자조사의 원자력 4대 환경 각각 또는 이들의 조합, 복합 환경과 재료와의 상호작용에 대한 기본 이해가 바탕이 되어야 한다.

3) 능동적 재료열화 평가 및 관리

재료열화 또는 손상이 일어나기 전에 사전에 예측하고 적절한 예방조치를 취하도록 하는 능동적(proactive) 재료열화 평가 및 관리 개념이 국제포럼 IFRAM 을 통해 국제공동 협력으로 2011년부터 추진되고 있고, 우리나라도 참여하고 있다.

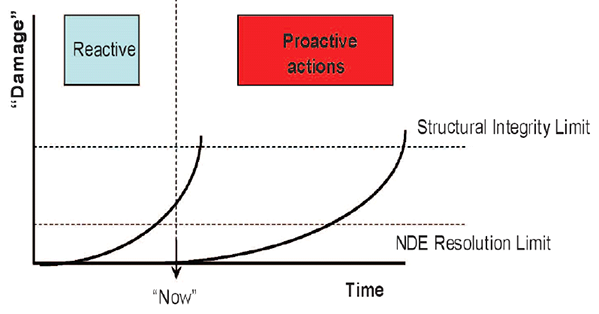

능동적 재료열화 관리의 개념은 다음 그림에서 보듯이, 시간에 따른 재료손상 곡선에서 능동적(proactive) 관리를 하는 경우는 재료열화를 사전에 예측하고 최소화하며 적기에 탐지하여 적절한 손상완화 조치를 취함으로서 재료손상에 따라 생성된 결함 등이 구조건전성 한계에 도달하는 시간이 수동적(reactive) 관리의 경우 보다 매우 길어지게 된다. 수동적인 관리 상황에서는 열화 관찰 이후 한계의 손상에 이르기까지 손상완화 조치가 개발되어 적용될 수 있는 시간적인 제약이 있다. 반면 능동적인 관리 상황에서는 손상완화 등을 위한 더 많은 시간이 허용되어 적절한 손상완화 조치와 보수 등을 통한 안전성 확보가 가능함을 보여준다.

그림 6. 능동적(proactive) 및 수동적(reactive) 관리에서의 시간에 따른 재료열화 비교

또한 PMDA(proactive materials degradation assessment) 프로그램에서는 능동적 재료열화 관리를 위해서 모든 가능성 있는 재료열화 및 손상기구에 대해 발생빈도 등과 연계된 손상민감도(susceptibility)와 재료열화의 이해정도 등의 지식도(knowledge)에 따라 상세 분류하고 있다. 능동적 재료열화 관리는 자주 발생하지만 잘 알지 못하는 재료열화 현상을 자주 발생하지도 않고 현상도 잘 이해하는 즉, 쉽게 관리할 수 있는 영역으로 이동하도록 하는 것이다. 능동적 재료열화 평가 및 관리(PMDA, PMDM 또는 PMMD) 프로그램의 목적에 부합하기 위해서는 손상기구 자체는 물론 손상을 유발하는 모든 인자들에 대한 이해가 필수적이다. 응력유발 인자와 재료, 환경 그리고 운전 상태에서의 복합적인 상관관계를 이해하여야 한다.

한편, 과거 수십년간 발전소의 수명관리를 위하여 주기적인 비파괴검사와 상태에 기초한 유지관리(condition-base maintenance)가 적용되어 왔다. 이러한 활동에는 구조건전성감시(structural health monitoring), 재료열화예측학 또는 능동적 재료열화관리(PMDM) 등도 포함된다. PMDM 적용 시에는 실시간(온라인) 진단이 가능한 감시시스템이 적용되어 연속적으로 장기간 데이터를 확보할 수 있게 된다. 이러한 데이터는 재료열화 예측모델 개발에 매우 큰 도움이 되고, 주요 기기의 수명예측에 활용될 수도 있다. 결국 PMDM은 사전 예측을 통한 예방적 관리(predictive and preventive maintenance)에 해당한다.

재료열화는 원자력설비의 신뢰성 및 이용률 그리고 연계하여 안전운전에 커다란 영향을 준다. 그러므로 재료열화 과정의 이해를 바탕으로 재료열화를 예측, 예방하고, 조절하며 완화(mitigation)하는 것은 안전운전, 출력증강, 수명연장에서 최우선적으로 필요한 사항이라고 할 수 있다.

2.2 혁신 원자력시스템을 위한 극한환경 저항성 핵심 소재기술

1) 미래 원자력시스템 환경과 구조재료

제4세대(Gen-IV) 원자로, 핵융합로 등 미래 원자력시스템은 비교적 높은 온도 및 중성자 조사 조건과 다양한 냉각재 환경에서 가동될 예정이다. 더욱이 열효율을 높이기 위해서는 더욱 더 높은 온도와 더욱 더 높은 조사 환경에 놓여야 한다.

현재 가동 중인 경수로 등 핵분열로는 1960년대에 개발된 것으로(특히 사용재료는 그 보다도 10년 이상 전에 개발되고 선정된 것임) 전력공급의 중핵을 담당하여 왔으나, 최근 선진 각국에서는 열효율이 높고 안전성이 뛰어난 그리고 신뢰성, 지속성, 경제성, 핵비확산성을 고려한 제4세대 원자로 (Gen-IV, Generation IV Reactor)의 개발에 박차를 가하고 있다. 우리나라에서도 소듐냉각고속로(SFR)와 초고온가스로(VHTR)에 관심을 갖고 공동 개발에 참여하고 있다. 특히 VHTR은 수소생산원자로로서 관심이 높다.

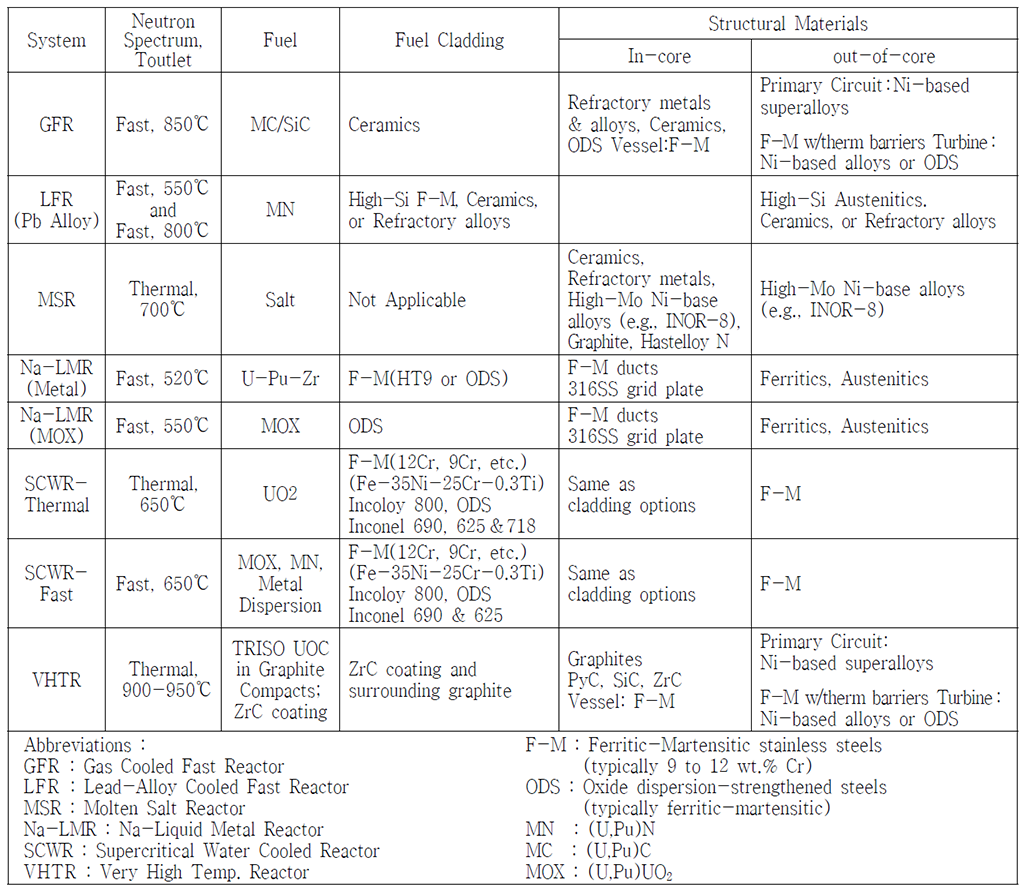

다음의 표는 혁신 원자로 각각에서의 가동온도, 핵연료, 핵연료피복재, 노심 및 기타부품 구조재료에 대한 요구조건 및 후보재료의 목록을 보여준다.

표 4. 차세대 원자로 사용조건 및 후보재료

차세대 원자로 주요부품의 후보재료로는 대부분 고온재료로 높은 크롬 함유의 페라이트-마르텐사이트 강(ferritic-martensitic steel, FMS)과 스테인리스강 류 그리고 니켈 합금이 주류를 이룬다. 또한 산화물분산강화(oxide dispersion strengthened, ODS) 강, 나노클러스터합금, 나노결정립합금, 결정립조절합금, 세라믹 복합체인 SiC/SiC 복합재료 등도 포함된다.

다음은 원자력시스템에서 사용온도 구역에 따른 일반적인 재료요건과 사용재료를 종합한 것이다.

- 상온~350℃ : 경수로 등 가동 중인 핵분열로에서 사용 중인 구조재료가 여기에 해당한다. 사용 목적에 따라 다르지만 일반적으로 강도, 연성, 피로, 파괴, 부식 특성이 우수하여야 한다. 내압기기용으로 사용하는 탄소강, 저합금강과 원자로 내부구조물 등에 사용하는 오스테나이트 스테인리스강, 증기발생기 전열관 및 원자로 관통관 등에 사용하는 니켈합금(Alloy 600, 690 등) 등이 여기에 속하는 대표적 재료이다. 노심부근에 사용하는 재료에서는 중성자 조사에 의한 조사취화와 조사유기응력부식균열(irradiation assisted SCC, IASCC)을 고려하여야 한다.

- 350~600℃ : 이 온도구역에서 사용되는 금속재료는 충분한 피로 및 파괴 저항성과 크리프강도 등 충분한 고온강도를 가져야하며, 조사유기편석, 석출, 공공 생성/성장, 전위루프 성장, 크리프, 고온부식, 응력부식균열 등과 같은 확산유기 현상에 대한 충분한 저항성을 가져야 한다. 이 온도구역에서는 특히 보이드 스웰링 등 중성자 조사손상이 크게 고려되어야 한다. 후보재료로는 오스테나이트 스테인리스강 및 니켈합금, 9~12% Cr 함유의 페라이트-마르텐사이트 강(FMS), 산화물분산강화(ODS) 강, 페라이트 또는 마르텐사이트계 고합금강 또는 오스테나이트계 합금이 포함된다.

- 600~900℃ : 이 온도구역에서는 조사유기(irradiation induced) 기구보다는 열적인 기구가 금속계 재료의 거동을 좌우한다. 절대온도로 표시한 융점의 60% 이상의 온도(0.6Tm) 에서는 조사유기결함(조사손상)은 점차 소멸되기 때문이다. 통상의 오스테나이트-, 페라이트-, 페라이트-마르텐사이트 강(ferritic martensitic steel, FMS)은 어느 정도의 하중을 받는 600℃ 이상에서는 사용하기가 어렵다. 산화물분산강화(ODS) 강이 800℃ 까지는 크리프(creep) 저항성을 줄 수 있는 재료로 알려져 있다. 다른 후보재료로 고온강도 및 고온 크리프 저항성을 갖는 석출경화형 철합금, 나노클러스터합금, 나노결정립합금, 결정립조절합금 및 니켈기 초합금, 코팅재료, V-합금, Mo, Nb, Ta의 내화물합금(refractory alloy)을 들 수 있다. 그러나 고온 조사조건하에서의 미세조직 변화에 대한 자료가 보완되어야 하고 내화물합금에서의 인성 및 산소불순물 흡수에 의한 취화 문제가 해결되어야 한다.

- 900℃ 이상 : 900℃ 이상의 온도에서는 금속재료로는 장기간 안정성을 갖기가 매우 어렵다. Alloy 617, Haynes 230, Hastelloy XR 등 일부 Ni기-초합금과 Co기-초합금이 약 900℃ 까지는 어느 정도의 안정성을 갖는 것으로 알려졌다. 또한 산화물분산강화(ODS) 법으로 제조한 Ni기-초합금 등도 초고온용으로 개발되고 있다. 약 1000℃ 이상에서의 금속재료로는 Ni기 초합금의 단결정합금, Ni계 나노클러스터 합금(Ni계 ODS 합금) 등과, W, Ta, Mo, Nb 기 내화물합금이 주로 검토되고 있다. 그러나 이 재료들도 조사조건에서의 미세조직에 대한 자료가 매우 부족하여 보완이 필요하다. 최근에는 금속계 합금의 제한으로 SiC/SiC 등의 세라믹스 복합재료가 고온 부품재료로 유력 시 되어 특히 핵융합로를 위해 매우 활발히 개발되고 있다.

- 차세대 원자로에서 필요한 공통적인 재료로는 조사저항성 내방사선재료, 저방사화재료(핵융합로의 경우), 부식 및 응력부식균열 저항성재료, 고온/고강도/고인성 재료, 초고온재료 등을 들 수 있고, 높은 온도 및 방사선환경에서도 강도, 인성, 피로특성, 크리프특성 등 기계적 성질이 우수하여야 하며 부식과 응력부식저항성이 우수한 등 높은 온도의 다양한 냉각재(물, 가스, 액체금속)와의 양립성이 확보되어야 한다. 특히 노심재료로 사용할 고온 크리프강도가 우수하고 조사손상 저항성을 갖는 고온재료의 필요성이 가장 크다. 공통의 대표적 후보재료로는 고성능의 페라이트 마르텐사이트 강(FMS, 또는 FM 강)과 산화물분산강화(ODS) 강, 그리고 SiC/SiC 복합재료이다.

2) 핵심공통 혁신 원자력재료 및 재료기술

원자력시스템별로 가동 온도와 조사조건은 다소 다르며 각 시스템별로 각각 가동 환경에 적절한 고유한 특성을 갖는 재료를 요구한다. Gen-IV 원자로, 핵융합로 등 혁신 원자로 일수록 더욱 극한환경에서도 저항성을 갖는 재료가 필요하다. 그러나 이들 원자력재료는 많은 부분에서 공통점을 가지고 있다. 대표적인 공통점은 비교적 고온에서 중성자 조사환경에 사용되므로 공통적으로 고온재료와 조사손상 저항성 재료가 필요하다는 것이다. 한편 고온 및 중성자 조사 하에서의 재료거동에 대한 기본은 동일한 물리적, 화학적, 재료적 기구에 의해 지배되고 동일한 재료적 배경을 가지며, 시험시설, 시험기술 등을 공동 활용할 수 있고, 모델링기술을 공통 적용할 수도 있으므로 원자력 시스템 사이의 공통점을 파악하여 관련 기술과 시험자료, 시험시설 등을 공유하는 것은 매우 필요하다. 여기서는 흔히 ‘cross-cutting’ 이라고 불리는 공통 요소기술인 핵심공통 재료부분에 대해서 재료 자체와 관련 재료기술로 구분하여 간략히 살펴본다.

앞에서 보인 원자력시스템의 사용온도와 조사손상량(dose) 영역 그림에서 보듯이, 차세대 원자로 및 핵융합로 등 혁신 원자로는 기존 원자로에서 보다 극한환경에서 운전되고, 이들 혁신 원자로 사이에는 많은 공통점이 있음을 알 수 있다. 공통적으로 고온재료, 조사손상 저항성 재료의 필요성을 예상할 수 있다. 제4세대 원자로와 핵융합로에서의 재료요건에서는 많은 공통점이 있으나, 가장 다른 점은 (n,α)반응에 의해 생성되는 헬륨(He) 량이 매우 다르다는 것이다. Cen-IV 원자로에서는 최대 약 3~10appm인 반면, 핵융합로에서는 ITER에서 약 75appm, DEMO에서 약 1500appm으로 예상된다. 헬륨에 의한 헬륨취성과 스웰링(swelling)이 혁신 원자로에서는 대표적 주요 조사손상 기구이므로 이를 필히 고려하여야 한다.

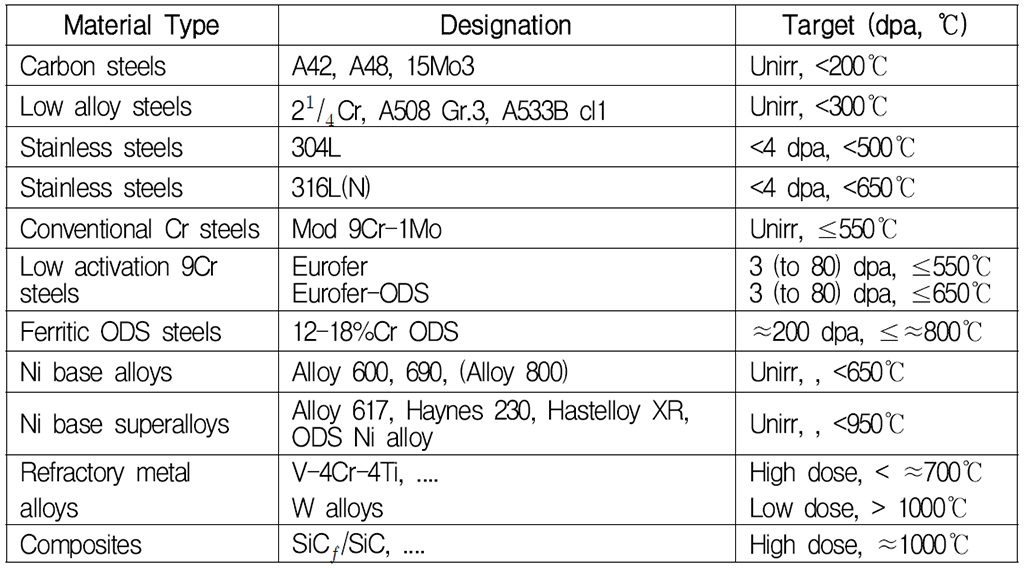

혁신 원자로에 사용될 후보 구조재료는 기존 경수로 등 열중성자로와 실험용 고속로 등에서의 가동경험 자료와 많은 연구 자료를 바탕으로 선정되고 있다. 예로, 경수로에서의 원자로 내부구조물 재료인 Type 316L(N) 등 오스테나이트 스테인리스강의 사용 경험이 액체금속고속로와 핵융합 실험로인 ITER에서의 많은 부분에 구조재료로 활용되고 있고, 고속로를 위해 개발되고 있는 페라이트 마르텐사이트 강(FMS 또는 FM 강)과 산화물분산강화(ODS) 강은 핵융합로의 많은 부분에서 후보재료로 검토되고 있다. 반대로 핵융합로를 위해 집중 연구되고 있는 특수 접합(joining)과 멀티스케일(multi-scale) 전산모사와 모델링 기술 분야는 소듐냉각고속로 등 제4세대 원자로의 재료개발에 적극 활용되고 있다. 다음의 표는 혁신 원자로에서의 주요 후보 구조재료별 목표 사용조건(dose, 온도)을 보여준다. 공통적인 주요 구조재료는 스테인리스강, FMS, ODS 강, 니켈기 초합금, 복합재료 등이며 이들의 최대 사용온도와 조사손상량(dose) 등을 볼 수 있다.

표 5. 혁신 원자로의 주요 후보 구조재료 및 목표 사용조건

혁신 원자로의 안전여유도와 설계마진을 위해서는 가동 온도 등의 환경에서 우수한 강도, 크리프 저항성, 조사손상 저항성을 갖는 개선된 구조재료가 공통적으로 필요하다. 많은 경우, 우수한 성능의 조사저항성 재료는 우수한 고온강도와 중성자 조사손상 저항성에 기여하는 것으로 알려진 나노크기의 석출물 등 입자를 재료 내부에 많이 그리고 고르게 분포시킴으로서 가능하다. 이는 이 나노입자들이 전위 이동을 방해하여 강화에 기여하고, 조사로 생긴 점결함을 재결합시키는 장소로 작용하여 조사저항성을 향상시킬 수 있기 때문이다.

이상에서 살펴보았듯이, 혁신 원자력시스템에서는 온도와 조사손상에 대한 저항성이 가장 공통적 이슈이다. 그러므로 재료 관점에서는 고온재료와 조사손상 저항성재료가 핵심공통(cross-cutting) 재료로 분류될 수 있다. 이들 공통적인 주요 구조재료는 오스테나이트 강, 9~12% Cr의 FMS, ODS 강, 니켈기 초합금, 세라믹 복합체, 내화물합금 등이다. 이들 구조재료는 고온 등 설계온도에서의 강도, 연성, 파괴 인성, 크리프 특성 등 기계적 특성이 허용된 범위 내를 유지하여야 하며, 중성자 조사에 의한 조사취화, 크리프, 스웰링, 조사성장, 헬륨취성에 대한 저항성과 치수 안정성이 필수적이다. 또한 냉각재 등의 부식 환경에 대한 내식성도 우수해야 하며, 유지, 보수와 폐기를 위한 저방사화도 중요하다. 또한 혁신 원자력시스템에서는 수명도 60년 이상으로 기대하고 있으므로 장기간에 걸친 재료 안정성도 고려하여야 한다.

요구조건에 합당한 구조재료를 개발하기 위해서는 원자로와 유사한 조건에서 조사(irradiation) 전·후의 재료특성 변화(각종 열화 등)와 환경과의 양립성(compatibility) 등을 확인하기 위한 수많은 시험과 검증이 필요하다. 그러나 이러한 시험, 검증에는 많은 시간과 경비가 소요된다. 따라서 원자력시스템 사이에 공통점을 파악하여 관련 시험자료와 기술을 공동 활용하는 것도 매우 필요하다.

한편 공통사항으로는 재료 자체 이외에도 공통 재료기술이 여러 분야에서 있을 수 있다. 대표적인 것이, 이들 재료의 접합 분야와 재료거동 특히 조사효과 전산모사 및 모델링 분야이다. 혁신 원자로에서는 다양한 이종금속 간 또는 금속-세라믹의 접합이 공통적으로 요구되며, 많은 경우 조사손상을 실험적으로 접근할 수 없기 때문에 조사손상에 대한 다차원 멀티스케일 전산모사(simulation)와 모델링이 공통적으로 필요한 분야이다.

2.3 원자력 안전관련 사건, 사고 유형 및 이슈

원자력에서는 발생한 사건(event)의 안전중요도에 따라 7개의 등급으로 분류하고, 1-3등급 사건을 고장(incident), 4등급 이상의 사건을 사고(accident)로 정의하고 있다. 사고는 핵연료 손상 등으로 방사성물질이 외부로 유출되어 인근 주변에 대한 피해가 발생되는 경우를 말하며, 고장은 인명이나 환경에 대한 피해 없이 계통이나 설비가 제 기능을 수행하지 못하는 이상상태가 발생하는 것을 의미한다. 원자력에서의 사고와 고장은 일부 인적실수에도 기인하지만 대부분 기기, 설비의 고장에 기인한다. 이는 대부분 장기간 가동에 따라 구성 소재에서 일어나는 경년열화(aging) 또는 재료열화(degradation) 및 손상과 깊은 관련이 있다.

여기서는 주요 대형사고 그리고 부품/소재와 관련된 국내외에서의 대표적 손상, 파손, 고장과 사고 사례 그리고 유형, 이슈 등을 간단히 살펴본다.

1) 중대사고 등 대형사고

원자력에서의 대형사고는 대부분 중대사고(severe accident)와 깊은 관련이 있다. 중대사고는 핵연료의 심각한 파손과 용융 그리고 붕괴로 전개되는 사고를 의미하며, 노심(core)과 격납건물 외부로 핵분열생성물의 유출을 야기한다. 지금까지 중대사고는 1979년 쓰리마일섬(TMI) 사고, 1986년 체르노빌 사고, 2011년 후쿠시마 사고 등 세 차례 있었다.

쓰리마일섬에서는 급수시스템에 문제가 생겼고, 운전원이 그 원인을 찾지 못하는 동안 핵연료 노심의 약 절반 이상이 녹아내린 중대사고로, 극소량의 방사성물질만 외부로 누출되어 인간이나 환경에 대한 큰 피해는 없었다.

체르노빌에서는 가동중단에 대비한 실험을 진행하다가 핵분열 반응이 급격하게 상승하여 증기폭발이 일어나게 되었고, 원자로와 원자로 건물이 동시에 파손되고 흑연감속재에서 강력한 화재가 발생하여 많은 양의 방사성물질이 누출되었으며, 직접적인 사망자만 수십 명에 달했다.

후쿠시마 사고의 경우는 진도 9의 지진이 외부 전력망을 붕괴시키고, 10미터 이상의 해일(쓰나미)이 비상디젤발전기를 비롯한 내부 냉각설비들을 손상시켜 냉각기능이 장기간 상실되었으며 냉각재 온도 상승에 이은 증발이 일어났고, 이어서 핵연료가 공기 중에 노출되었으며, 이 때 발생한 뜨거운 수증기가 공기 중에 노출된 지르코늄합금의 핵연료 피복재와 반응하여 다량의 수소를 발생하였다. 이렇게 발생한 수소가 농축된 상태에서 주변의 산소와 반응하여 폭발하면서 격납건물이 붕괴되자, 건물 내부의 방사선 물질이 대기 중으로 방출되어 원전 주변은 물론 다른 지역으로 확산되는 대형사고로 발전된 것으로, 노심 전체가 용융되고 원자로용기 외부로까지 방사성 물질이 방출된 4개 호기에서 동시에 발생한 중대사고이다.

지금까지 쓰리마일섬과 체르노빌을 포함한 대부분의 원전사고는 운전원 등의 인적실수나 설비 오작동 등 발전소 내부적인 요인에 기인하나, 후쿠시마 원전사고는 자연재해인 초대형 지진과 쓰나미로 인해 비롯되었다. 후쿠시마 사고에서 직접적인 인명피해는 없었다 하더라도, 환경에 대한 피해와 사회적인 영향이 막대하고, 기술적인 관점에서도 자연재해에 의한 다수 호기의 중대사고 발생 등 시사점이 매우 많다.

기타의 대형사고로는, 1999년 일본 도카이무라 핵연료재처리회사인 JCO 에서 일어난 임계사고와 일본 고속증식원형로인 Monju에서의 나트륨 누출에 이은 화재사고를 들 수 있다. JCO 임계사고는 UO2 분말을 초산에 녹여 침전조에 넣는 작업 중 우라늄 량이 임계질량을 초과하여 연쇄핵분열반응이 발생한 사고로, 2명이 사망하고 수십명이 피폭되는 결과를 초래하였다. Monju에서는 1995년 나트륨 냉각재 유출에 따른 화재사고가 발생하였고, 가동을 무기한 중단하게 되었다. 일본을 비롯한 프랑스, 러시아, 미국 등 여러 나라에서도 고속증식로에서의 부품 균열 등에 의한 나트륨 누출 유사사고 (총 27건)를 겪고는 가동을 무기한 중단하거나 해체에 들어가게 되었다. 또한 Monju 에서는 나트륨 누출 화재사고 이후 약 15년 만에 가동을 재개한 직후인 2010년에 핵연료의 교환장치가 원자로 용기 내로 낙하하는 문제도 발생했고, 현재 무기한 정지 중에 있다.

2) 재료열화, 손상 등에 의한 파손, 고장

재료열화, 손상에 의한 파손, 고장 등은 원자력 특유 환경에서의 장기가동에 따른 부식 및 응력부식균열(SCC)에 기인하는 경우가 가장 많다. 중성자 조사손상에 의한 취화로 파괴인성 저하, 피로, 마찰/마모, 그리고 용접결함 등의 제조결함 등도 종종 손상의 원인이 된다. 여기서는 대표적 손상인 증기발생기 전열관 및 이종금속용접부에서의 부식 및 응력부식균열, 배관 등에서의 유체가속부식(FAC) 등 대표적 손상 사례를 중심으로 살펴본다.

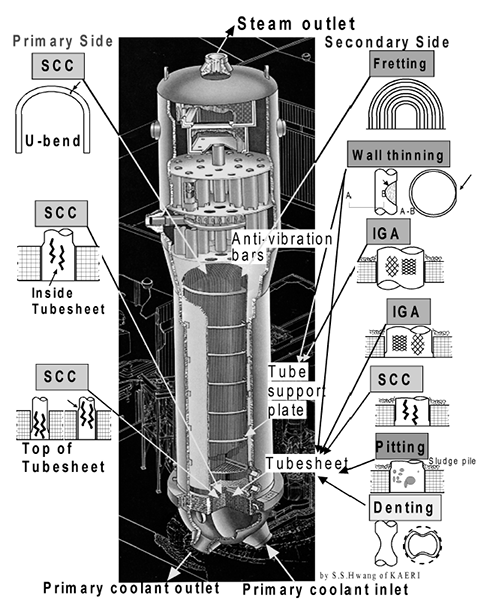

증기발생기는 원전의 1차 및 2차 계통의 압력경계를 이루는 중요한 부품으로, 손상의 대부분을 차지하는 전열관이 파손되면, 방사능 물질이 환경으로 유출될 가능성이 있게 된다. 따라서 Alloy 600, Alloy 690 등 니켈합금으로 만들어진 관두께 1mm 내외인 전열관의 건전성은 안전운전의 관점에서 매우 중요하다. 전열관 손상에는 화학적 손상인 부식 손상과 기계적 손상이 있다. 부식 손상으로는 매우 다양한 유형이 나타나며, 1차 냉각수와 2차 냉각수 각각에 의한 응력부식균열인 PWSCC(primary water SCC)와 ODSCC(outer diameter SCC)가 가장 문제가 되고 있다. 기계적 손상으로는 마멸(fretting), 피로손상, 침식(erosion), 침식부식(erosion-corrosion) 등이 있다.

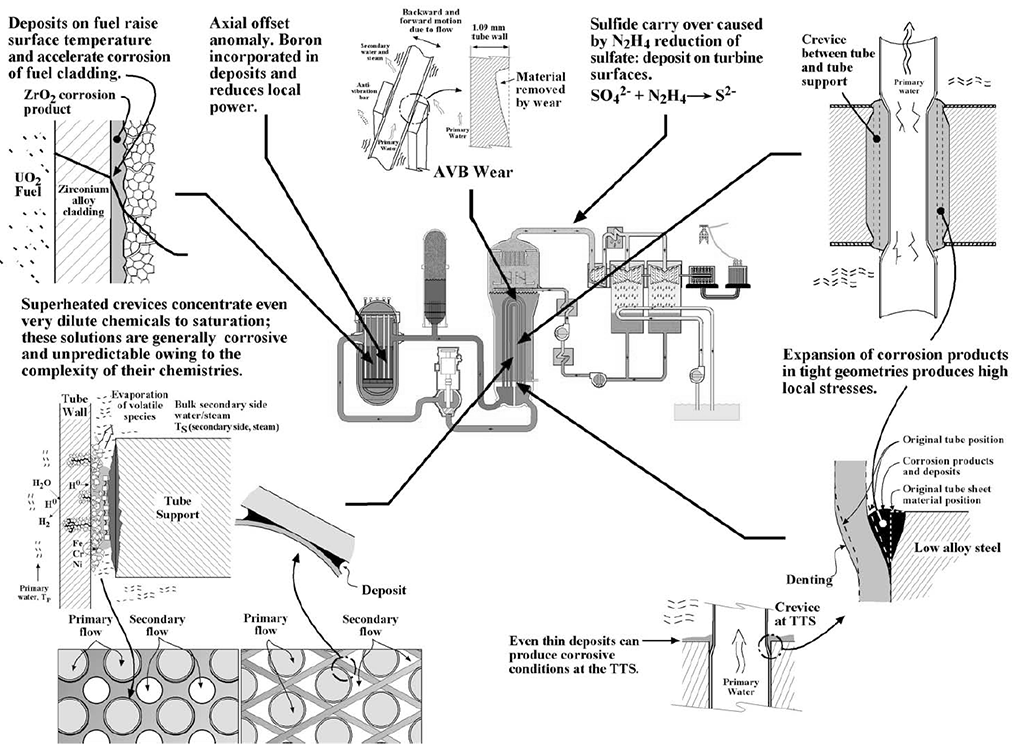

다음 그림은 전열관에서 일어나는 부식형태 및 손상위치를 보여주는 개략도이다. 거의 모든 부식손상 유형이 나타나고 있음을 알 수 있다. 전열관 1차 측에서는 확관천이부분, 관판상단(TTS) 그리고 U-bend 부분에서 PWSCC가 관찰되고, 이것은 증기발생기 전열관 제작 중에 발생된 잔류응력이 PWSCC 속도를 가속한 것이다. 2차 측에서는 슬러지로 덮인 확관천이부분에서 ODSCC가 발생하고, 확관천이부분이 아니더라도 슬러지로 덮인 free span에서 스크래치 등에 의해 잔류응력이 증가하여 ODSCC가 발생한다. 또한 관판상단 부분에서 denting에 의한 응력증가로 ODSCC가 관찰되기도 한다. 이외에도 슬러지 파일 내부에서 입계부식(IGA)과 공식(pitting)이 관찰된다. 그리고 전열관 반진동봉에서 마모가 관찰되기도 한다.

그림 7. 증기발생기 전열관 부식형태 및 부식손상 위치 개략도

전열관에 누설이 발생하면 원전을 불시정지 시켜 손상된 전열관을 보수하여야 한다. 증기발생기 전열관 손상에 의한 원전 불시정지는 가동률 감소 및 보수공기 연장으로 막대한 경제적 손실을 초래할 뿐만 아니라 원전의 생명인 안전성을 위협하게 되어 국민들의 원전에 대한 불신과 저항의식을 불러일으키게 된다. 따라서 경제적인 면이나 안전성 측면에서 가동 원전 증기발생기의 건전성 유지 및 확보는 매우 중요하다. 전 세계적으로 부식에 취약한 Alloy 600을 사용했던 80기 이상의 증기발생기가 Alloy 690TT의 부식저항성 재료를 사용한 것으로 교체되었고, 우리나라에서도 고리1호기, 울진 1-4호기의 것을 교체한 바 있다.

Palo Verde Unit 2, Mihama Unit 2, Ginna-2 등 10 기 이상의 PWR 증기발생기에서 대형 누설 및 파단사고가 있었고, 우리나라에서도 2002년 울진 4호기에서 전열관 파단사고가 발생한 바 있다. 7cm 이상의 축방향 균열과 연결된 횡방향 균열전파가 있었고, 이는 폭발확관과 연계된 체적성 결함과 일부PWSCC에 의한 것으로 확인되었다.

전열관 사고는 시의적절한 검사와 관막음(plugging)이나 관재생(sleeving)등의 보수를 하면 현저하게 줄일 수 있다. 이를 위해서 증기발생기를 주기적으로 검사하고 있으며 손상 관을 보수하고 있기는 하지만, 아직 해결되지 않은 문제는 시의적절한 검사 정의 문제와 관이 어느 정도까지 결함을 보일 때까지 계속 사용 가능한 관으로 분류할 것이냐 하는 문제이다.

Ni 합금은 PWR 1차 측 및 2차 측 수화학 환경에서 일반부식 속도가 느리고 부식생성물이 적을 뿐만 아니라 원자로, 가압기 및 증기발생기, 압력용기 재료인 저합금강의 열팽창계수와 거의 유사하며, 고온강도도 우수하여 1차 계통 기기, 부품의 재료로 많이 사용되고 있다. 그럼에도 불구하고 Ni-Cr-Fe 계열 Alloy 600의 경우 현재까지 많은 SCC 사례가 보고되고 있다. 특히 원자로 상부헤드 CRDM 관통관, 원자로 하부 BMI 관통관 및 소구경 관통관, 그리고 다양한 이종금속 용접부와 증기발생기 전열관 1차 측 수화학 환경에서 PWSCC 사례가 상당수 포함되어 있다.

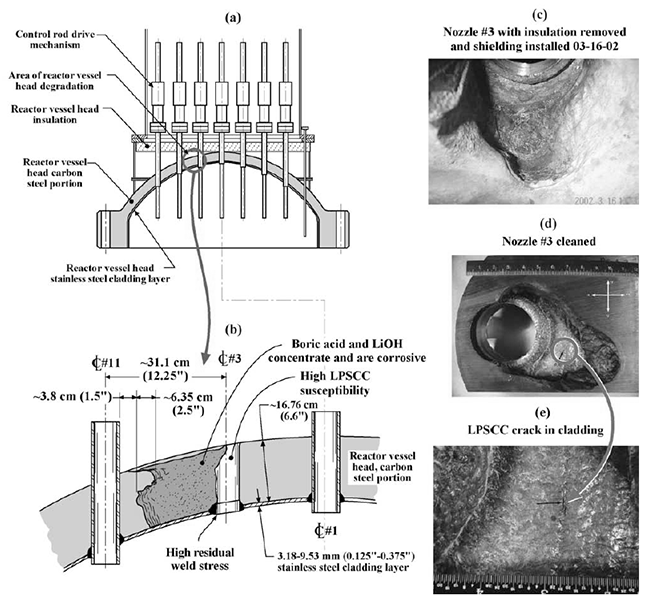

1991년 프랑스 Bugey 3호기에서 최초로 CRDM 관통관에서 누설이 발견되었고, 2001년 미국 North Anna 2호기에서 CRDM의 J-groove 용접부에서 균열 지시가 다수 발견되어, 헤드를 교체한 바 있다. 2002년 3월 미국 Davis-Besse 원전의 원자로 상부헤드에서 예상치 못한 큰 손상이 발견되었는데, CRDM 관통관 주변으로 원자로 압력경계를 이루는 부위에서 약 1 cm 두께의 원자로 내부 클래딩 층을 제외하고 대부분의 압력용기 모재가 붕산부식(boric acid corrosion, BAC)에 의한 손상이었다(그림 참고). 비파괴 및 파괴 검사 결과, 관통관 내면에서 다수의 관통 및 미관통 PWSCC 균열이 발견되었고, J-groove 용접부에서도 축균열(axial crack)이 발견되었다. 즉, 사고원인은 CRDM의 관통 PWSCC에 의해 1차 측 냉각수가 누설되어 증발/건조 과정을 거쳐 붕산이 농축됨에 따라 원자로 상부헤드 모재에서 붕산부식이 발생한 것이다. 또한 여러 발전소의 원자로 하부 BMI 관통관, 가압기 계측관, 배기노즐, 주 배관 계측 노즐 등 다양한 Alloy 600 소구경 관통관에서, 가압기 계측노즐 용접 부위, 그리고 원자로 상부헤드 소구경 계측노즐 등에서 PWSCC 균열에 의한 다수의 누설사례가 있었다. 이 외에도 2003년 일본 Tsuruga, 2005년 Calvert Cliffs, 2006년 Wolf Creek 원전에서 지속적으로 Ni합금 이종금속용접부에서의 PWSCC 사례들이 보고되었다.

그림 8. 미국 Davis-Besse 원전 상부헤드 CRDM 관통관 응력부식균열 및 붕산부식 사례

우리나라에서도 최근 1차 계통 이종금속용접부 및 Alloy 600 관통관에서 PWSCC 사례가 증가하고 있다. 2007년 영광 3호기, 2008년 영광 4호기의 증기발생기 저온측 배수노즐 용접부에서, 그리고 2009년 영광 3호기, 2008년 영광 4호기의 원자로 헤드 배기관에서, 2012년 영광 3호기의 원자로 CRDM(control rod drive mechanism)에서도 PWSCC 이 발견되었다. 현재까지 손상이 보고된 관통관들은 모두 Cr 함량이 30% 정도로 많아 고온 내식성이 더욱 우수하다고 알려진 Alloy 690TT 재료로 교체되었고, 타 원전의 유사 부품들도 Alloy 690TT 재료로 교체되고 있는 상황이다.

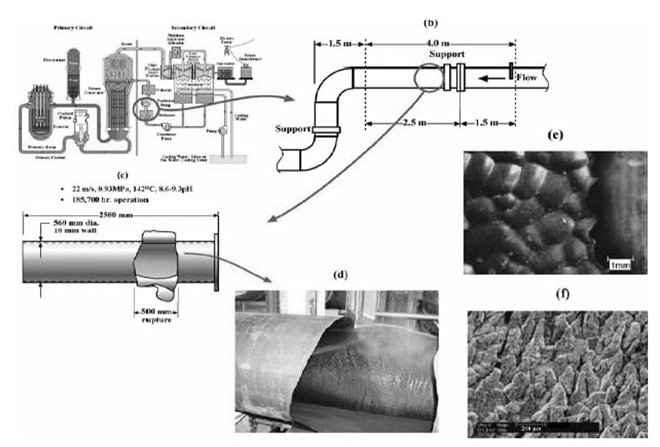

다음 그림은 유체가속부식(flow accelerated corrosion, FAC)에 의한 대표적 파단사고의 예(Mihama-3)로, 파단위치와 파단양상을 볼 수 있다. 1986년 미국 Surry-2 원전 고압 복수배관에서와 2004년 일본 Mihama-3 원전의 급수배관에서 FAC에 기인한 대형 파단사고가 발생한 바 있다. 그 후 계속해서 전 세계 많은 원전에서 이러한 배관 파열사고들이 보고되었고, FAC에 의한 소규모의 손상사례는 매우 많다. 이것은 배관의 감육현상(wall thinning) 때문에 발생한 것으로 대부분 침부식(EC) 및 유체가속부식(FAC)에 기인한다. 한편 경수로에서는 대부분 2차 계통 배관에서 FAC 가 발생하는 반면, CANDU 중수로에서는 1차 계통인 증기발생기와 1차 측 배관에서 FAC에 의한 손상이 보고되고 있다. 중수로에서는 여러 곳에서 FAC가 발견되고 있는데 이는 물질전달이 많은 곳과 연관된다.

그림 9. FAC에 의한 파단위치와 파단양상을 보여주는 대표적 파단사고의 예 (Mihama-3)

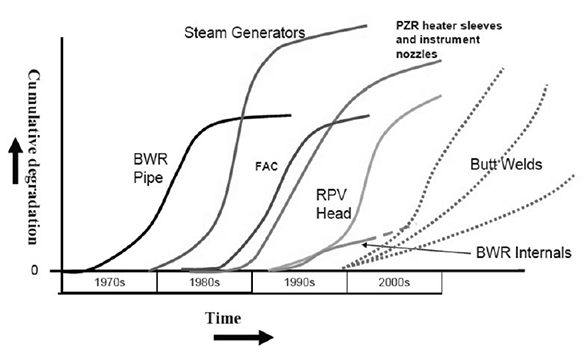

다음 그림은 미국 전력연구소(EPRI) 자료로, 경수로에서 일어난 부식손상에서 연대별 손상위치의 변화 및 누적 손상량을 보여준다. 80~90년대의 증기발생기 전열관 부식에서 점차 압력용기 관통부, 노즐, 이종금속용접부에서의 부식손상으로 변화하고 있음을 알 수 있다.

그림 10. 부식손상에서 연대별 손상위치의 변화 및 누적 손상량

다음 그림은 PWR에서의 부식관련 주요 손상부위 및 손상유형을 종합한 것이다. 지르코늄합금 핵연료 피복관에서의 부식, 스테인리스강 원자로 내부구조물에서의 부식, 니켈합금 증기발생기 전열관에서의 다양한 형태의 부식, 2차 계통 배관에서의 부식 등을 손상기구 개념도와 함께 보여준다.

그림 11. PWR에서의 부식관련 주요 손상부위 및 손상유형

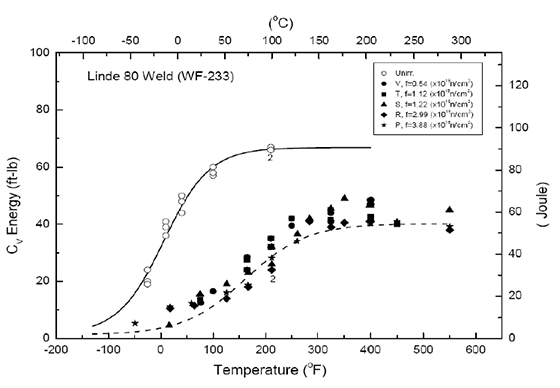

다음 그림은 0.29wt% Cu를 함유한 압력용기강 용접재료에 대한 중성자 조사전·후의 충격에너지 곡선이다. 조사 전에도 비교적 낮은 충격인성을 보이지만 조사로 인해 연성-취성천이온도(DBTT)가 대폭 상승하고, 최대흡수에너지(upper shelf energy, USE)도 대폭 감소하는 등 매우 큰 조사취화를 보이고 있음을 볼 수 있다. 이는 조사 초기에 Cu가 다량 함유된 석출물(Cu-rich precipitate, CRP) 생성에 의한 조사취화에 기인한 것이다. 여기서 용접재의 높은 구리(Cu) 함량은 1970년대 이전 전기전도성을 이유로 구리가 피복된 Linde 80와 같은 용제(flux)를 사용하였기 때문으로 우리나라 고리 1호기 원자로용기의 원주방향 용접부도 여기에 해당한다. 조사취화가 심한 고리1호기 노심대지역(core beltline region) 용접부에 대해서는 기술기준 및 법과 규정에서 요구하는 일련의 파괴인성 시험 및 파괴역학 안전성평가를 수행하여 불안정연성파괴와 취성파괴에 대한 저항성이 충분히 있음이 증명된 바 있다.

그림 12. 원자로용기 용접재료(high Cu)의 조사전·후 충격곡선

기타 국내 원전에서 발생한 재료관련 주요 파손, 고장으로는, 금속성파편 등에 의한 핵연료봉 손상/파손, 가스켓 손상으로 인한 누수, 열전달완충판 이탈 및 이의 충돌로 인한 원자로 내벽 손상, 소형배관 등에서의 부식, 마모 등에 의한 핀홀, 손상, 결함 등을 들 수 있다.

3. 원자력안전을 위한 소재기술 관련 국내외 주요 기관

3.1 국내 주요 기관

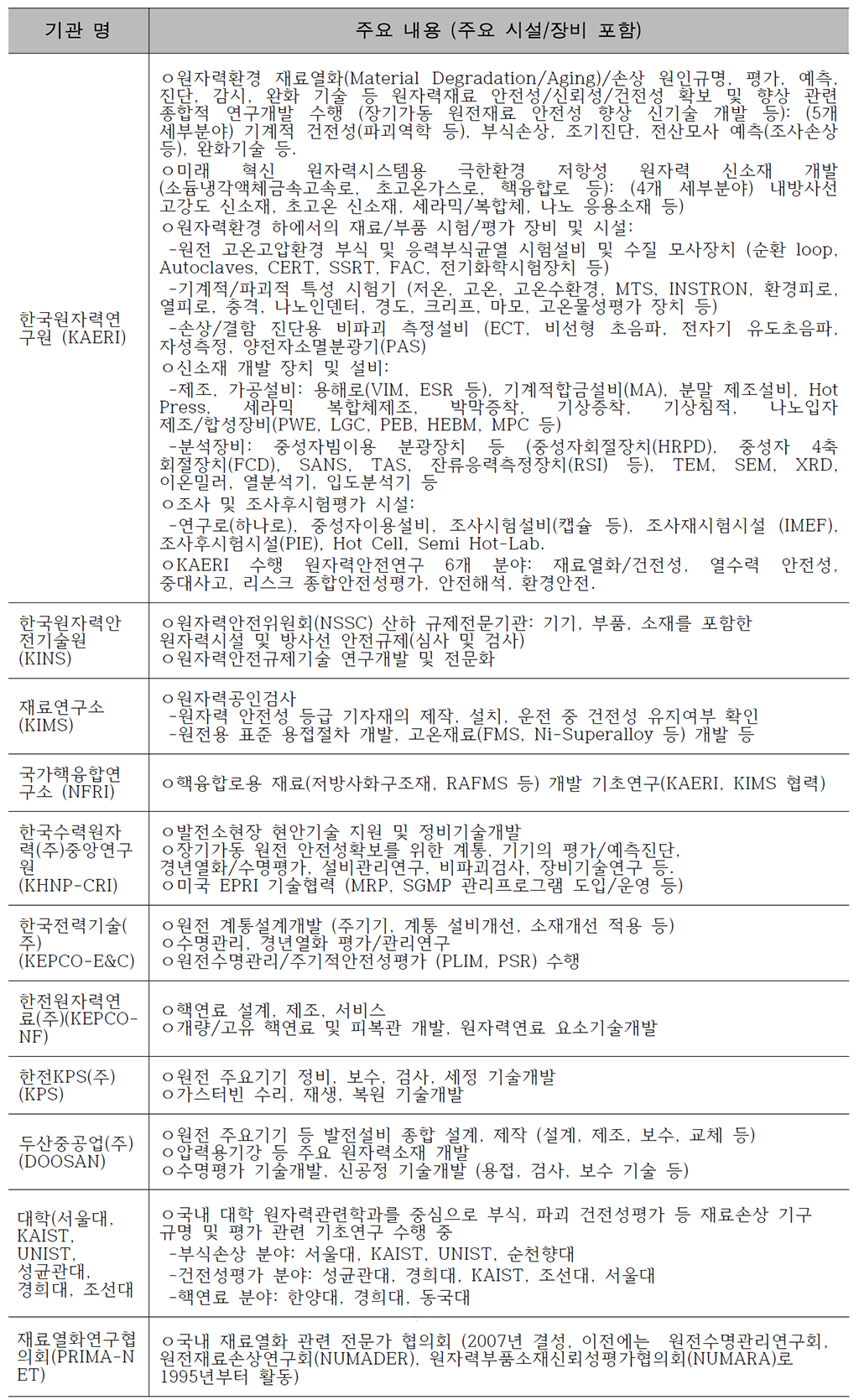

다음의 표는 원자력안전 관련 소재기술에 관한 국내 주요기관 현황을 보여준다. 원자력관련 국내 유일의 정부출연 연구기관인 한국원자력연구원(KAERI)은 표에서 보듯이 원자력 안전관련 종합적인 연구를 수행하고 있다. 안전과 관련된 소재기술 분야에서는, 부품/소재 건전성확보 및 안전성 향상을 위한 원자력환경 재료열화 연구 그리고 안전하고 경제적인 미래 원자력시스템을 위한 원자력 신소재 개발연구를 중장기 국가과제로 수행하고 있다. 특히 KAERI는 원자력 특유 환경 하에서의 시험/분석 등을 위한 연구로(하나로), 중성자빔 분광장치, 조사후시험시설(IMEF, PIEF, Hot Cell), 고온/고압 원전환경모사루프와 응력부식시험장치, 원전환경 실증시험시설 등 주요 시설/장비를 대부분 구비하고 있다.

기타 원자력 전문기관으로, 규제기관인 한국원자력안전기술원(KINS), 발전소 운영기관인 한국수력원자력(주)(KHNP) 산하 현장적용연구 중심의 중앙연구원(CRI), 그리고 한전 자회사들로, 계통설계 등을 담당하는 한국전력기술(주)(KHNP-E&C), 핵연료설계, 제조, 서비스 담당의 한전원자력연료(주) (KHNP-NF), 보수, 정비, 검사 전문기업인 한전KPS(주)가 있다.

또한 원자력공인검사를 담당하는 재료연구소(KIMS), 핵융합전문연구기관인 국가핵융합연구소(NFRI) 등의 정부출연연구소가 있으며, 국제적 발전설비 종합 설계, 제작회사인 두산중공업(주)이 있다.

원자력소재기술 관련 종합적 연구는 KAERI를 중심으로, 일부 기초연구 및 적용연구 등은 일부 대학의 원자력관련학과 및 관련산업체 등에서 단독 또는 협력연구로 수행되고 있다. 또한 원자력재료 관련 연구회/협의회(PRIMA-NET 등)를 통해 기관 및 전문가 간 기술교류 및 협력을 1995년부터 지속적으로 도모하고 있다.

3.2 해외 주요 기관

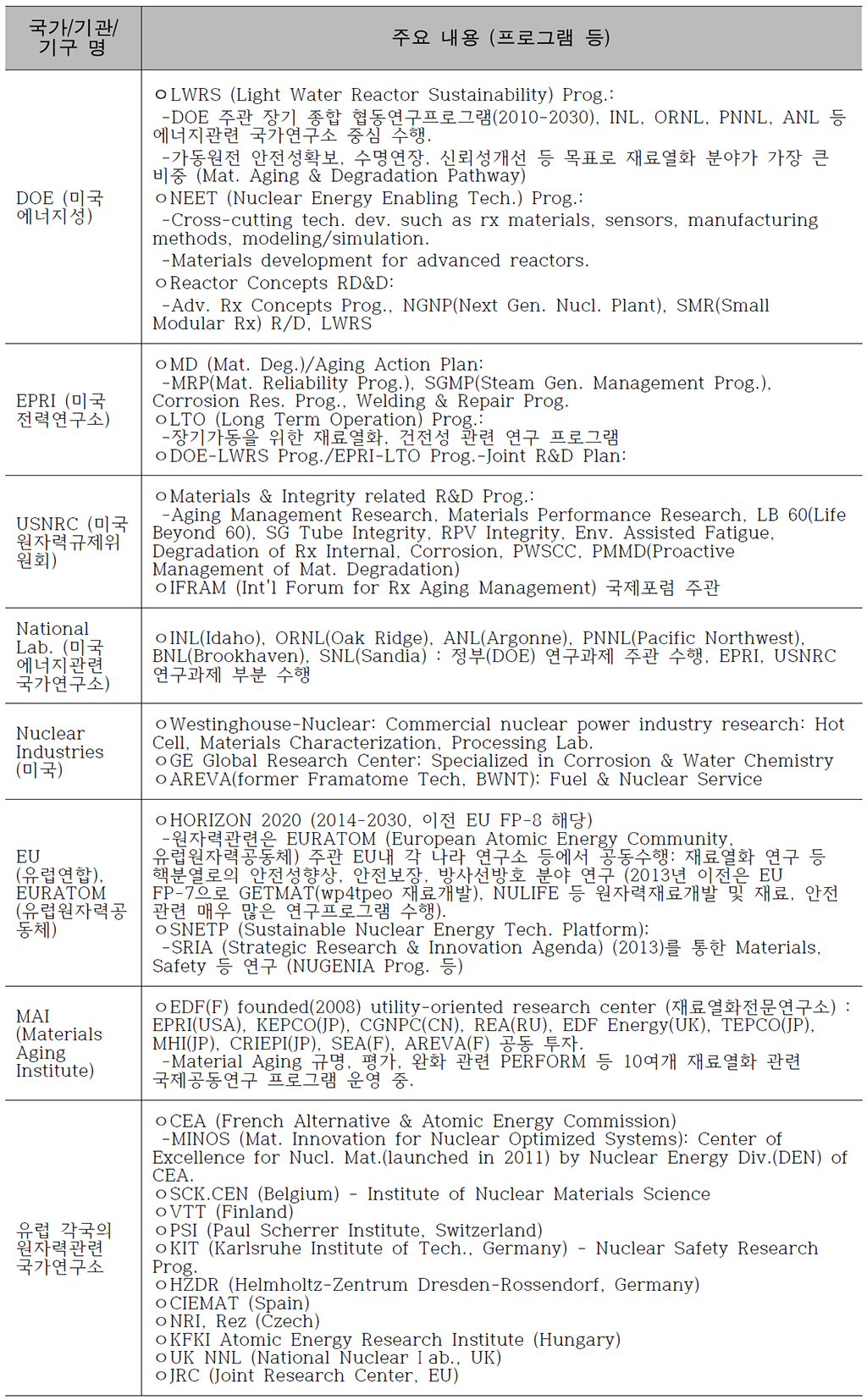

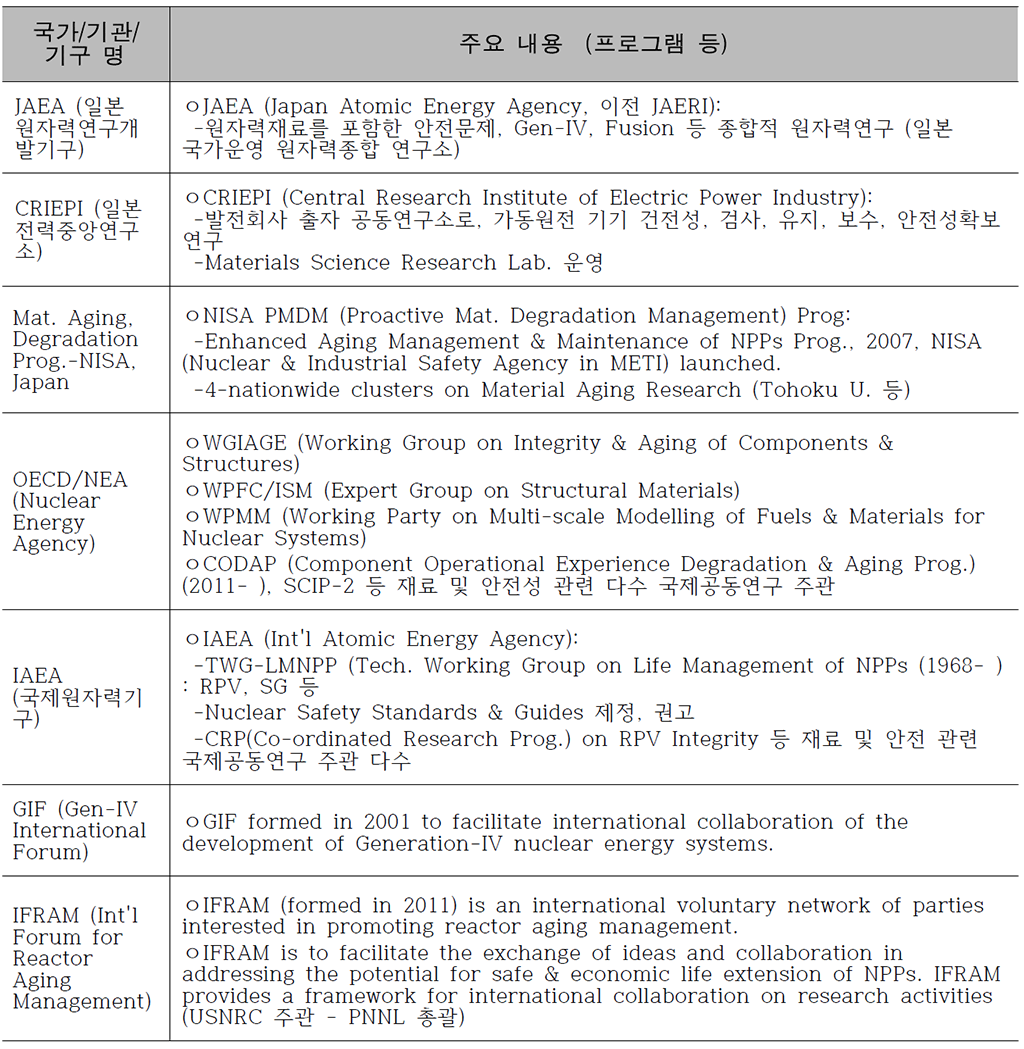

원자력발전소를 운영하는 거의 모든 국가는 원자력안전 관련 연구 및 규제를 국가 주도로 중점적으로 수행하고 있다. 다음 표는 주요 원자력 선진국인 미국, 프랑스 등 EU국가, 일본과 국제기구에서의 재료 및 안전 관련 프로그램 등 주요내용을 소개한 것이다.

표 6. 원자력안전 관련 원자력소재기술- 국내 주요 기관

미국은 DOE(에너지성) 주관으로 경수로 신뢰도, 안전성, 수명연장 등을 위한 LWRS (LWR Sustainability) Prog., 미래시스템재료개발 등 공통핵심요소기술개발을 위한 NEET Prog., 그리고 SMR(소형모듈로), 고온가스로 등을 위한 미래 원자로개발 Prog. 등을 운영하고 있으며, 에너지관련 국가연구소를 중심으로 연구되고 있다. 한편 전력산업계 연합의 EPRI(전력연구소)에서는 재료신뢰성(MRP), 장기운전(LTO), DOE-EPRI Joint Prog.(LWRS-LTO) 등 재료열화/건전성 관련연구를 중점적으로 추진하고 있다. 이는 EPRI에서 가장 큰 비중을 차지하고 있는 연구 분야이다.

유럽은 유럽연합(EU) 내에 EURATOM(유럽원자력공동체)를 두고 HORIZON 2020 Prog. (2014-2020, 이전 EU FP-7 등에 해당)을 통해 안전 및 미래시스템개발을 위한 다양한 재료관련 국제공동연구를 수행 중이다. 공동연구는 프랑스 CEA 등 각 국의 원자력관련 국가연구소를 중심으로 수행되고 있다. 한편 프랑스 EDF 사는 2008년 미국, 일본, 영국 등의 전력산업체와 공동으로 MAI (Materials Aging Institute)의 재료열화전문연구소를 설립하여 재료열화 관련 10여개의 국제공동연구를 주관하고 있다.

일본은 원자력관련 국가 종합연구기관인 JAEA(일본원자력개발기구, 이전 JAERI/PNC) 와 전력산업계 연합의 CRIEPI(전력중앙연구소)를 중심으로 다양한 안전 및 재료 관련 연구를 수행하고 있다. 또한 통산성(METI) 산하의 NISA 주관의 재료열화관리 프로그램이 있으며, 4개 권역의 연구클러스터가 운영되고 있다.

원자력관련 대표적 국제기구로는 OECD/NEA와 IAEA가 있으며, 이들 또한 다양한 안전 및 재료관련 전문가그룹 운영과 국제공동연구를 주관하고 있다. 대표적 국제 포럼으로는 제4세대 원자력시스템 공동개발을 위한 Gen-IV 국제포럼, GIF와 2011년에 결성된 재료열화관리국제포럼, IFRAM이 있다.

표 7. 원자력안전 관련 원자력소재기술- 해외 주요 기관

4. 원자력 안전을 위한 소재기술의 발전방향

‘원자력환경 재료열화(materials degradation)는 안전성 저해의 시발이며, 원자력환경 저항성이 우수한 재료의 개발은 더욱 안전하고 경제적인 혁신 원자력시스템 개발의 초석이다’라고 할 수 있듯이 소재기술 분야는 원자력의 안전과 진흥에 있어서 매우 기초, 기반에 해당하면서도 필수적인 핵심 부분으로 발전방향을 요약하면 다음과 같다.

4.1 원자력 소재기술 분야 연구 강화 및 국가 중장기 연구개발사업으로 지속적 연구/지원

원자력소재분야의 연구는 크게 원자력환경 재료열화/건전성 분야와 같은 직접적인 안전관련 연구와 안전성, 경제성 등 향상의 미래 원자력시스템을 위한 새로운 소재개발 연구, 즉 원자력신소재개발 연구로 대별된다. 원자력소재분야는 방사성물질 취급을 포함하여 원자력 특유의 환경을 모사해야 하고, 연구개발에 상당한 기간과 예산이 소요되며, 결과물의 공공 성격이 강하고, 원천기술 확보 성격이 강하므로 정부 주도로 규모 있고 체계적인 연구개발 프로그램을 수립하고 지원하는 것이 필요하다. 우리나라에서 5년마다 수립되는 원자력의 이용과 진흥에 관한 기본계획인 원자력진흥종합계획과 원자력연구개발 5개년 계획에 해당부분이 충분히 반영되어 원자력소재기술 분야를 포함한 원자력안전 분야 연구가 대폭 강화되고 정부 주도의 중장기연구개발사업으로 체계적이고 종합적이며 지속적으로 연구되어야 한다. 후쿠시마 사고 이후 원전재료열화 연구를 포함한 원자력안전연구는 보다 가혹한 조건에서의 안전성 입증이 중요하게 되었고, 원전의 가동연수 증가에 따른 경년열화/재료열화 등으로 가동 중인 원전의 안전 현안도 매우 증가할 것으로 예상되므로 원전 안전성 확보를 위한 소재분야 등 안전관련 연구는 대폭 증대되어야 한다.

특히 지난 10여 년간 타 분야에 비해 현저히 낮았던 원자력분야의 R&D 투자증가율을 고려하여 안전 분야는 물론 원자력 전체에 대한 기술개발 투자확대가 필요하다. 원자력은 에너지 측면은 물론 안보 측면에서도 국가가 전략적으로 관리하며 집중 투자해야 하는 분야임을 고려하여 정부차원의 장기적인 전략수립 및 대폭 투자 등 정부의 정책적, 제도적 지원이 필수적이다.

4.2 국내외 환경, 기술개발 현황, 연구결과 활용성 등을 고려한 주기적 연구방향 보완 및 종합관리방안 구축

정부주도의 중장기 연구개발 프로그램에서는 국내외 환경과 국내외에서 연구 개발되고 있는 해당분야의 연구내용과 연구결과 및 성과물의 활용성 등을 주기적으로 점검, 심층 분석하여 연구방향의 수정/보완은 물론 연구결과의 적용성, 활용성을 높이고 중복연구 등을 최소화할 필요가 있다. 즉, 연구의 효율적인 추진과 연구결과의 체계적인 활용을 위해 국가차원 또는 정부주도 중장기 연구개발 프로그램 내에서 관련분야 연구에 대한 조정/총괄 기능 등을 포함한 종합관리방안 구축이 필요하다.

4.3 정부출연 전문연구기관 중심의 산.학.연 협력연구 및 협력체계 구축

원자력소재분야 연구는 원자력시스템과의 연계성을 지속적으로 고려해야 하기도 하지만 방사성 등 원자력 특유 환경에서의 시험/평가가 필수적이므로 방사성물질 취급 시험시설 등이 필요하다. 시설, 장비 및 전문 인력을 구비한 원자력관련 정부출연 전문연구기관이 중심이 되어 관련 연구를 주도하고, 관련 산.학.연 협력연구와 협력체계를 체계적으로 구축하는 것이 매우 필요하고 제한된 인력과 시설 활용 등에 있어서 효과적이다. 이때 산.학.연 각 기관은 기관특성에 맞는 특화연구에 집중토록 조정되어야 한다.

특히 원자력에서는 에너지 및 안보 측면에서의 국가 정책에 부합되는 연구를 수행하고, 연구결과가 규제와 산업에 효과적으로 활용되도록 하기 위해 연구기관, 규제기관, 발전소 운영기관 등의 산업체, 학계 등 산.학.연 관련 기관 및 전문가 간의 효과적인 협력과 소통이 필수적이다. 관련 산학연 전문가의 협의회, 연구회 또는 관련 학회 등을 이용할 수 있겠다.

4.4 국제협력, 국제공동연구 강화 및 실효성 증진

IAEA, OECD/NEA 등 원자력관련 국제기구를 통한 협력과 제4세대원자로국제포럼(GIF), 원자로열화관리국제포럼(IFRAM) 등의 국제포럼, 국가 간, 또는 기관 간 다양한 국제협력이 있다. 국제협력은 원자력 안전 및 시스템 개발관련 소재기술에 관한 소통이나 국제적 현안과 신기술 등에 대한 공동연구 등을 통해 원자력 소재 및 안전에 관련된 기술기반을 효율적으로 강화할 수 있는 효과적인 방법이다. 특히 국제기구 및 국제포럼 등에서 주관하는 소재관련 국제공동연구 등에 주도적으로 참여하여 우리의 기술을 홍보하고 선진 신기술과의 교류를 활성화하는 등 국제협력의 실효성을 증진할 필요가 있다.

인용정보

본 내용은 KIMS 재료연구소에서 발간한 2014 소재기술백서에 게재된 홍준화 박사님의 원고 내용을 정리한 것입니다. 원문이 필요하신 분들은 링크를 클릭하세요.