원자력재료(nuclear materials)는, 경수로, 중수로 등의 열중성자로와 고속로 등 핵분열로, 그리고 핵융합로 등 원자력시스템과 원자로 형에 따라, 또한 해당 계통 및 기기 등 용도에 따라, 매우 다르다. 핵분열로의 경우, 원자력재료는 기능적 관점에서 일반적으로 다음의 8가지 종류로 분류될 수 있다. 이들은 1)핵연료(nuclear fuel), 2)핵연료 피복재(fuel cladding material), 3)구조재(structural material), 4)감속재(moderator), 5)냉각재(coolant), 6)제어재(control material), 7)차폐재(shielding material) 및 8)반사재(reflector)이다. 한편, 핵융합로의 경우는, 제1벽재(first wall material), 구조재, 냉각재, 블랑켓(blanket)재, 초전도재, 차폐재로 구분될 수 있다.

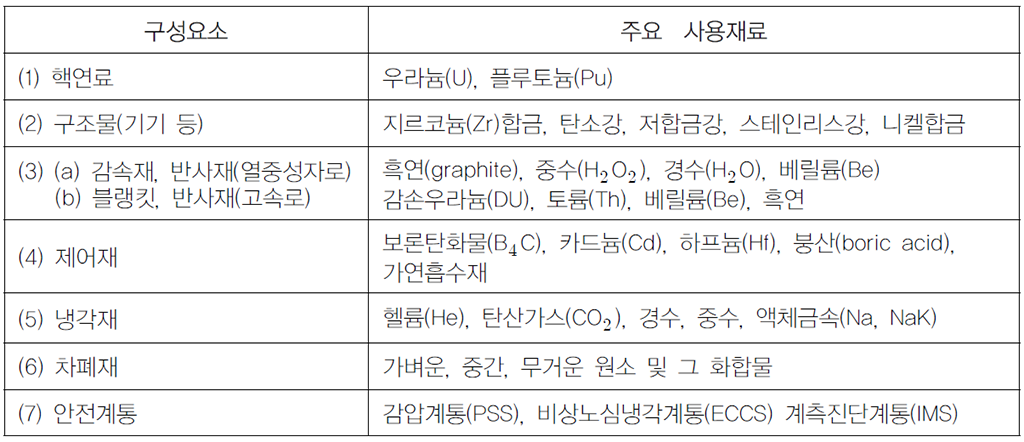

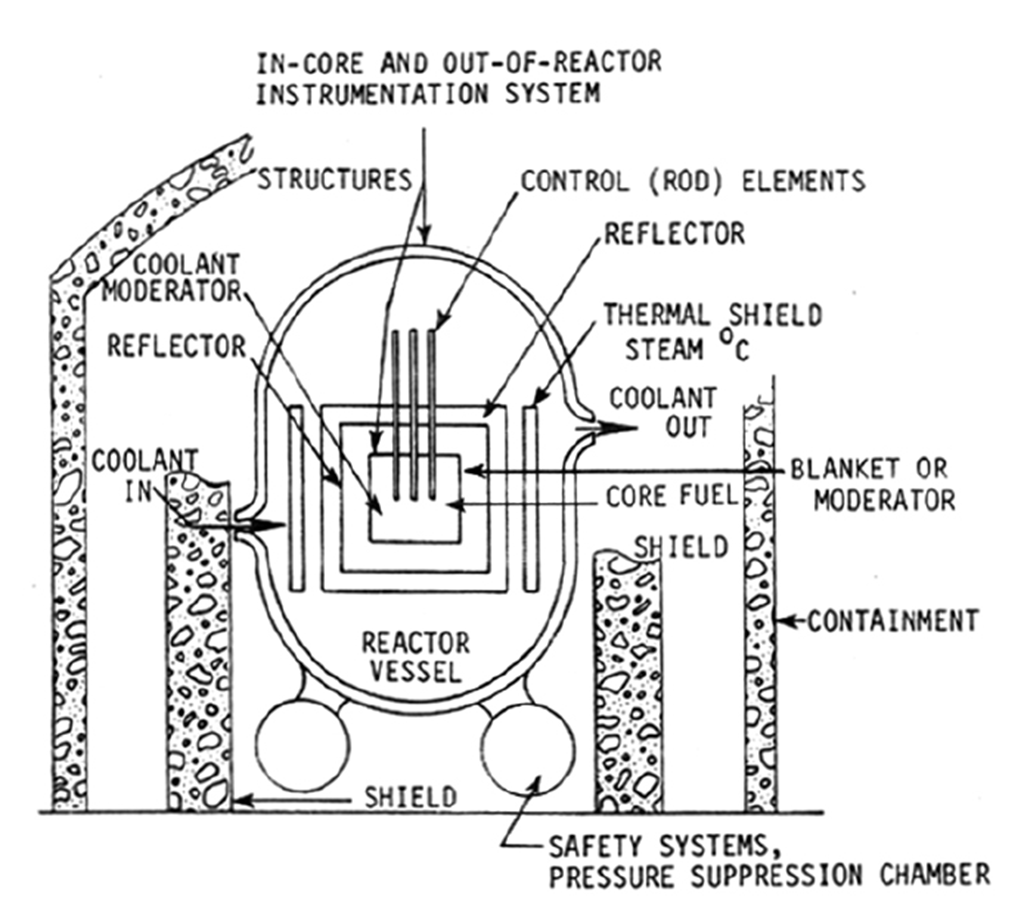

핵분열로에서의 8가지 주요 구성요소와 각각에 해당하는 주요 사용재료 목록을 표1 에 나타내었다. 사용하는 재료는 원자로 형에 따라 환경이 다르므로 각각 다를 수 있음을 고려하여야한다. 그림 1은 핵분열로 격납건물 내에서 8개 구성요소를 보여주는 개략도이다.

표 1. 핵분열로의 주요 구성요소 및 주요 사용재료

이상은 원자력재료에 대한 기능적인 관점에서의 분류이었다. 원자력재료를 응용 측면에서 분류한다면, 가압경수로의 경우, 핵연료, 압력경계재료 (Pressure boundary materials), 열교환 표면재료(heat exchange surface materials), 터빈재료(turbine materials)의 4가지로 분류할 수 있다. 여기서, 핵연료에는 핵연료 피복재까지를 포함한다.

그림 1. 핵분열로의 격납용기 내 주요 구성요소를 보여주는 개략도

압력경계재료에는, 1차 계통에서 압력을 받고 있는 모든 내압 기기의 구성 재료를 말하며, 원자로 압력용기, 증기발생기, 가압기, 냉각재펌프, 밸브, 노즐, 냉각재배관 그리고 일체의 관련된 하부계통 및 부품의 구성 재료가 포함된다. 압력경계재료는 구조건전성(structural integrity)이 가장 중요하며 설계수명 기간 동안 성능보증이 결정적으로 필요한 재료이다. 여기에 속하는 재료의 종류로는 탄소강, 저합금강, 고합금강, 스테인리스강, Ni-합금 등이 있다.

열교환 표면재료는 증기발생기 전열관(또는 세관, U-튜브)이나 중간열교환기(intermediate heat exchanger, IHX) 튜브, 복수기(condenser) 튜브 등 열교환 용으로 사용하는 재료를 의미한다. 부식, 응력부식균열(stress corrosion cracking, SCC) 등 다양한 부식손상이 집중으로 일어나는 곳으로 특별한 관리가 필요한 재료이다. 여기에 속하는 재료로는 고온 내식성이 우수한 Alloy 600, 690 등 Ni-합금, 오스테나이트 스테인리스강, Cu-합금, 해수 내식성이 강한 티타늄 등이 있다.

증기터빈재료는 화력발전소 등에서와 유사하나 경수로의 경우 화력발전소에서 보다 증기가 더욱 습하여(wetter), 습기와 관련된 부식 등 재료손상을 추가로 고려하여야 한다. 해당 재료로는 저합금강, 고합금강, 스테인리스강, Ni기 초합금(Ni-base superalloy) 등이 있다.

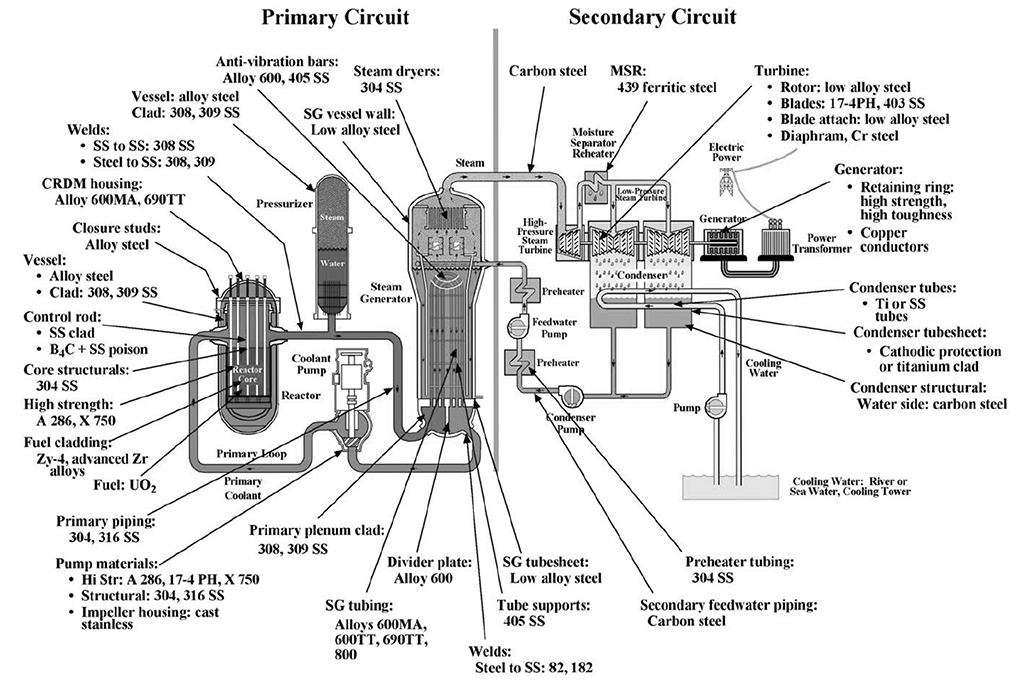

한편, 주요 기기 등에 사용되는 구조재료는, 원자로계통(reactor system)과 하부계통(subsystem)별, 그리고 각 계통에 포함된 주요 기기별로 원자력재료를 분류할 수도 있다. 실제 원자력시스템의 설계자나 운영자에게는 이와 같은 분류가 더욱 도움이 될 수도 있을 것이다. 주요 계통 및 주요 기기별로 원자력재료를 분류할 경우, 가압경수로를 예를 들면, 원자로 압력용기 재료, 원자로 내부구조물 재료, 증기발생기 전열관 재료, 원자로냉각재 계통(냉각재배관, 가압기, 펌프, 밸브 등) 재료, 기타 내압기기용 재료, 2차 계통 배관재료, 스팀터빈 재료, 복수기 재료 등으로 분류할 수 있다.

그러나 하나의 기기에도 각 부위별로 그리고 설계, 공급자별로 매우 다양한 종류의 재료를 사용할 수 있으므로 주의를 요한다. 일례로, 가압경수로 냉각재배관(reactor coolant piping)의 경우를 살펴보자. 냉각재배관에는, 고온관(hot-leg), 저온관(cold-leg)의 주 배관(main pipe), 피팅(fitting, elbow 등), 밀림관(surge-line piping), 살수관(spray-line piping), 노즐, 안전단(safe ends), 지류배관(branch-line piping) 등으로 구성되며, 각 부위에 사용하는 재료는 설계, 공급자에 따라 각기 다를 수 있다. SA 508, SA 516, SA 106 등의 페라이트계(ferritic) 저합금강 또는 탄소강을 사용하고 내면을 309L 등의 스테인리스강 피복을 하는 경우와, Type 304, 316, 347 등의 오스테나이트 스테인리스강을 사용하는 경우, CF-8M 등 주조 스테인리스강을 사용하는 경우 등 매우 다양하다.

그림 2는 대표적인 가압경수로(PWR) 1차 및 2차 계통 개략도로, 주요 기기와 대표적 사용 재료를 보여준다.

그림 2. PWR 1차 및 2차 계통 개념도 및 주요 기기, 부품 구조재료

한편, 재료의 주성분 및 미세조직 등을 기초로 한 원자력재료의 분류도 가능하다. 재료의 거동 및 재료열화는 재료의 화학성분 및 미세조직 등에 매우 의존하므로, 이와 같은 분류가 재료 관점에서는 더욱 의미가 있으며, 유용할 때도 많다. 강(steel)의 경우, 탄소강, 저합금강, 고합금강, 오스테나이트/페라이트/마르텐사이트 등 각 종 미세조직의 스테인리스강, 페라이트-마르텐사이트 강(FMS, 또는 FM 강), 산화물분산강화(ODS)강, 철계 초합금(Fe-base superalloy) 등으로 분류될 수 있다. 또한 같은 저합금강이라 하더라도 수많은 재료규격(specification)의 강이 있음을 고려하여야 한다. 예로, 1차 압력경계에 주로 사용하는 저합금강 및 탄소강에도 첨가원소 및 기본 용도에 따라 SA 508, SA 533, SA 516, SA 106, SA 350 등 매우 다양하다. 이들은 또한 합금성분에 따라, 일반 탄소강, Mn강, Ni강, Mn-Mo강, Mn-Mo-Ni강, Cr강, Cr-Mo강 등 매우 다양하게 세분할 수도 있다. 상세한 재료규격은 관련 기술기준(ASME B&PV Code Sec. II 및 전력산업기술기준(KEPIC) MD)으로 제시되어 있다.

참고로 현재 국제적으로 통용되고 있는 ASME 재료규격은, 미국의 ASTM 규격을 기초로 한 것으로 ASME code에서 도입하면서 일부 요건을 추가하여 ‘S’자를 ASTM 규격앞에 붙인 것이다. 예로, ASME SA 508은 ASTM A 508에 기초한 것이며, 우리나라의 전력산업기술기준, KEPIC(Korea electric power industry code) 으로는 KEPIC MDFA 508이다. 또한 철강재료(ferrous material)는 ‘A’로, 비철금속재료(non-ferrous material)는 ‘B’로, 용접재료는 ‘C’로 시작한다. 예로, 증기발생기 전열관(세관) 등에 사용하고 있는 Alloy 600, Alloy 690 튜브는 ASME SB 163, 또는 KEPIC MDN B 163에 속한 여러 합금 중의 일부이다. ASTM, ASME 및 KEPIC 재료규격에서는 용도별로규격을 정하고 있음에 유의하여야 한다. 즉, ASME, KEPIC 등에서는 같은 조성과 성질을 갖는 Type 304 오스테나이트 스테인리스강이라 하더라도, 판재(Plate)는 SA 240, MDF A 240, 관(Pipe)은 SA 312, MDF A 312 등으로 재료의 형태 및 용도별로 나뉘며, 같은 규격, 예로 SA 240 또는 MDF A 240에는 Type 304, 316, 347 등 수많은 강종이 있음에 매우 유의하여야 한다.

참고문헌

- B.M. M Nuclear Reactor Materials and Application, Van Nostrand Reinhold Company, 1983.

- 이기순, 원자로재료, 도서출판 효일, 2006.

- R.W. Cahn, P. Haasen E.J. Kramer (editors) Materials Science and Technology, Vol. 10.Nuclear Materials, VCH 1994.

- J.T.A. Roberts Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

- C.K. Gupta, Materials in Nuclear Energy Applications, CRC Press, 1987

- F. Carre P. Yvon P. Chaix in: Proc. of the OECD/NEA NSC Workshop on SMINS, FZK, Karlsruhe 4-6 June, 2008.

- 정용환, 김홍표. 이봉상, 권준현, 정용무, 이덕현 외, 원전 재료열화 능동적 손상대처 기술개발,KAERI/RR-0001888/2011 교육과학기술부, 2012.

- 홍준화, 원자력 구조재료 평가 및 개발, 기계와 재료 19-1 (2007) 6-19.

- G.S. Was Fundamentals of Radiation Materials Science, Springer, 2007.

- D.R. Olander, Fundamental Aspects of Nuclear Reactor Fuel Elements, USDOE, Tech information Center ERDA, 1976.

- R.L. Klueh and D.R. Harries, High-Chromium Ferritic and Martensitic Steels for Nuclear Applications (West Conshohocken, PA: ASTM 2001).

- E.E. Bloom, S.J. Zinkle, and F.W. Wiffen, J. of Nuclear Materials, 329-333 (2004) 12.

- S.J Zinkle. Fusion Engg. and Design, 74 (2005) P. 31.

- S.A. Maloy, J. of Nuclear Materials. 343 (2005) 367.

- R.L. Klueh, Elevated Temperature Ferritic and Martensitic Steels and Their Application toFuture Nuclear Reactors, 0RNL/TM-2004/176, November 2004.

- R.L. Klueh, D.S. Gelles, S. Jitsukawa, A. Kimura, G.R. Odette, B. van der Schaaf,M. Victoria J. Nucl. Mater. 307-11 (2002) 455.

- M. Inoue, T. Kaito, S. Ohtsuka, in: Materials for Generation IV Nuclear Reactors,NATO Advanced Study Institute, Cargese, France, September" 24-ctober 6, 2007.

- D.T. Hoelzer, J. Bentley, M.A. Sokolov, M.K. Miller, G.R. Odette, M.J. Alinger, J. Nucl. Mater,367-370 (2007) 166-172.

- S. Zinkle and T. Allen, Novel Pathway for Improving Nuclear Reactor Structural MaterialsPerformance OECD/NEA 2nd international Workshop on Structural Materials for innovativeNuclear Systems (SM1NS-2), 31 Aug.-3 SeP. 2010, Daejeon (KAERI), Korea.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012