증기발생기증기발생기(steam generator)는 핵반응으로 생긴 1차 계통 냉각수의 열을 이용하여 2차 계통 냉각수를 증기로 만드는 대형 열교환기이다. PWR의 경우, 모델에 따라 다르지만, 일반적으로 한 발전소에 2~4개의 증기발생기가 있으며 하나의 증기발생기에는 수천에서 만개 이상의 열교환관(전열관)이 설치되어 있다. 1차와 2차 측의 경계가 되는 전열관은 양 측 냉각재의 수화학 환경에 동시에 노출되기 때문에 다른 기기, 구조물에 비해 환경으로 인한 재료열화, 손상 및 파손 가능성이 더욱 높다. 부식손상 등으로 전열관에 누설이 발생하거나 관 파단사고가 일어날 경우, 1차 냉각수의 유출에 따른 오염과 원자로 계통 내부에 방사선준위를 높임은 물론 방사능 물질이 환경으로 유출될 가능성도 크기 때문에 전열관의 건전성은 매우 중요하다.

본 절에서는 가압경수로(PWR) 증기발생기에 대해 구조, 재료, 제작, 부식 등 전열관 재료손상, 그리고 전열관 손상 저감, 방지 및 보수 등에 대해 간략히 기술한다. 열교환기 표면재료인 전열관용 니켈합금에 대한 전반적인 사항과 SCC 등 부식기구 등에 대해서는 니켈합금 절에 기술한 내용을 참고하기 바란다.

1. 증기발생기 구조

증기발생기(steam generator)는 원전의 1차 냉각계통을 구성하는 주요기기로서 원자로 노심을 순환하는 1차 원자로 냉각계통과 터빈/발전기 계통의 2차 냉각계통이 교차하여 증기를 발생시키는 열교환 장치로, 방사성 물질을 함유한 1차 냉각수가 2차 측으로 누출되지 않도록 하는 방호기능도 갖는 원자로에서 가장 중요한 기기 중 하나이다.

증기발생기는 모델과 용량에 따라 다르나 보통 높이가 약 20m, 상부직경이 약 6m, 용기 벽 두께가 약 120~170mm, 무게가 약 700톤에 달하는 거대 구조물로 건조도 99.75% 이상의 증기를 발생시키는 핵심 기기이다.

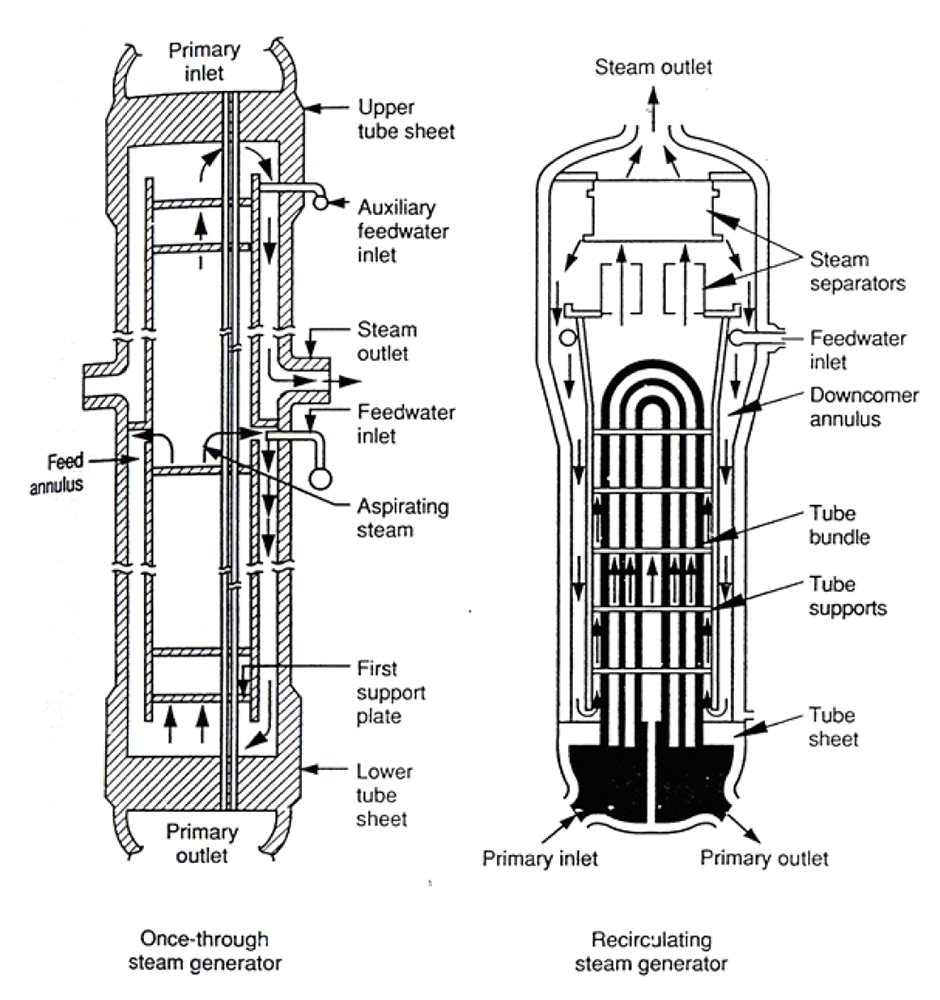

증기발생기는 열교환 방법 또는 전열관(또는 열교환 세관) 형태에 따라 재순환형 (recirculating type)과 직류형 또는 일관유로형(once through type)으로 구분되며, 재순환형인 경우 급수관으로 공급된 물이 하향유로 통로를 타고 아래로 내려가 관판(tube sheet)을 가로질러 흘러 상부로 올라가며 열을 흡수한다. 이 과정에서 관 내부로 1차 냉각수가 흐르는데, 이 1차 냉각수 입구(hot leg, 고온관측) 온도는 315~327℃ 부근이며 열을 2차 측에 전달하고 난 뒤의 저온관(cold leg) 온도는 288℃ 부근이다. Westinghouse(WH)사와 Combustion Engineering(CE)사는 재순환형 증기발생기 (recirculating steam generator, RSG)를 채택하고 있으며 Babcock and Wilcox(B&W) 사의 경우에는 일관유로형(once-through steam generator, OTSG)도 사용한다. 대부분의 발전소에서는 U자형의 재순환형을 채택하고 있다.

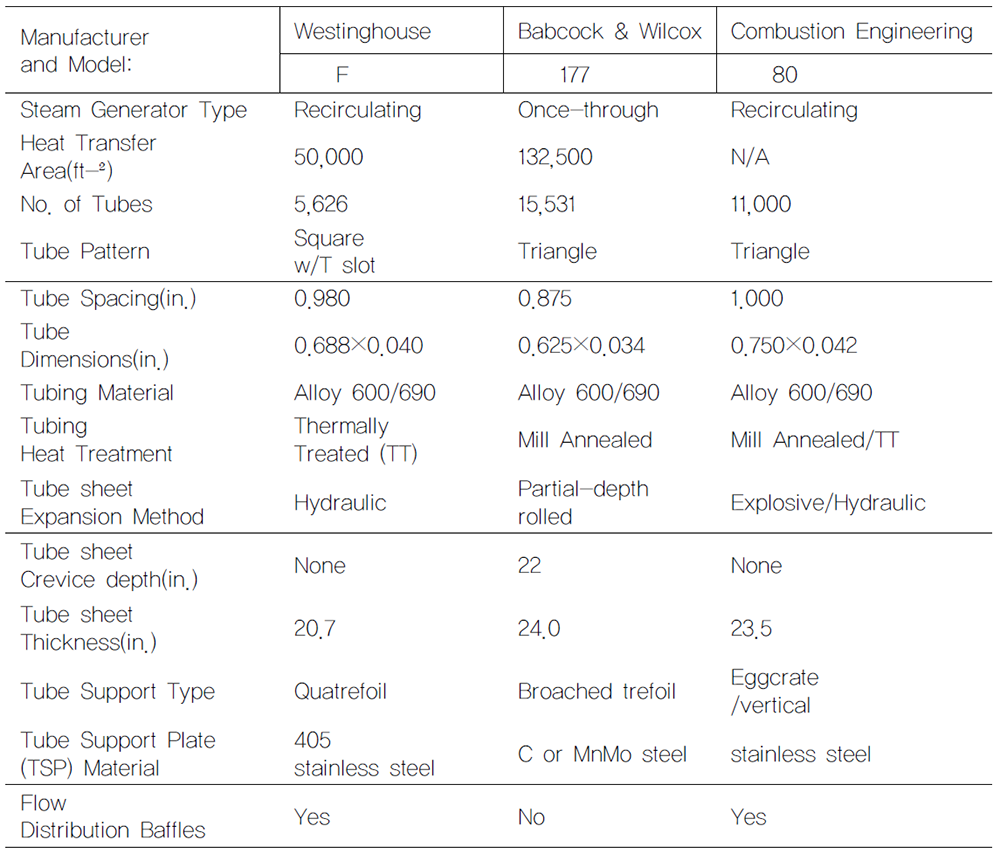

재순환형 증기발생기(RSG)에서는 2차 냉각수가 1회 회전할 때마다 약 25%의 2차 계통수가 증기로 바뀌며 나머지는 물로 재순환된다. U자 형 전열관 양쪽은 SG의 하부에 있는 관판(tube sheet, TS)에 고정되어 있으며 상부는 ∩ 자 형태로 굽어져 있다. 더운 1차 계통수의 열은 관 내벽에 흐르면서 관 외부의 2차 계통 급수를 데우는데 사용된다. 일관유로형(OTSG)의 경우에는 2차 계통수의 대부분이 증기로 바뀐다. 열전달관은 증기발생기 상·하부의 관판에 고정된 직관(straight tube)을 사용한다. 그림 1은 두 가지 타입 증기발생기의 단면 개략도이다. 1차 및 2차 냉각계통의 물 흐름과 열교환 방법, 그리고 관판(tube sheet), 관지지대(tube support plate, TSP) 등 위치 등도 표시되어 있다. 전형적인 증기발생기 모델 및 각종 설계인자의 제원은 표 1에 나타냈다.

그림 1. 재순환형과 일관유로형 증기발생기의 단면 개략도

표 1. 전형적인 증기발생기 모델 및 설계인자

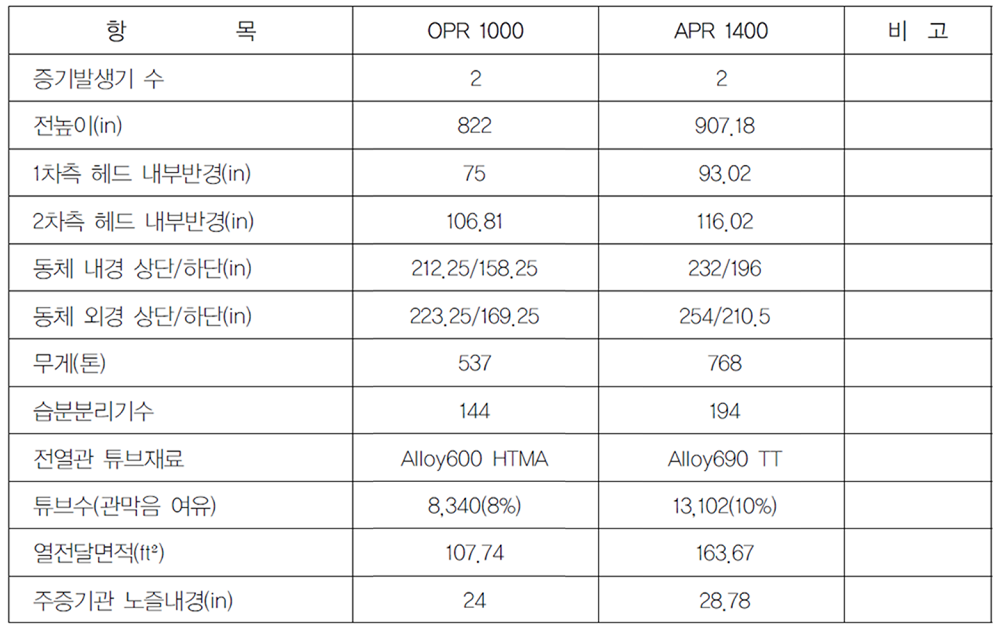

한편, 우리나라 PWR 증기발생기는 모두 재순환형이나 적용 모델은 매우 다양하다. 참고로 한국표준형원전 (OPR 1000)과 차세대원전(APR 1400) 증기발생기의 설계인자를 비교하여 표 2에 보였다.

표 2. OPR 1000, APR 1400 증기발생기 설계인자 비교

증기발생기 전열관은, loop 수 및 모델에 따라 다르나, 재순환형의 경우 1 대당 약 5,000~13,000여개의 U자형 전열관 다발로 구성되며, 전열관 내부 표면적의 합은 원전 1차 계통 전체 구조재 냉각재 접촉면적의 약 70%를 차지한다. 전열관은 보통 직경이 약 20mm, 두께가 약 1.1mm, 직관부 길이 약 12m 인 Alloy 600, 690 등의 Ni-Cr-Fe합금 관(tube)이며, 증기발생기 한 대당 약 270km 정도 소요된다.

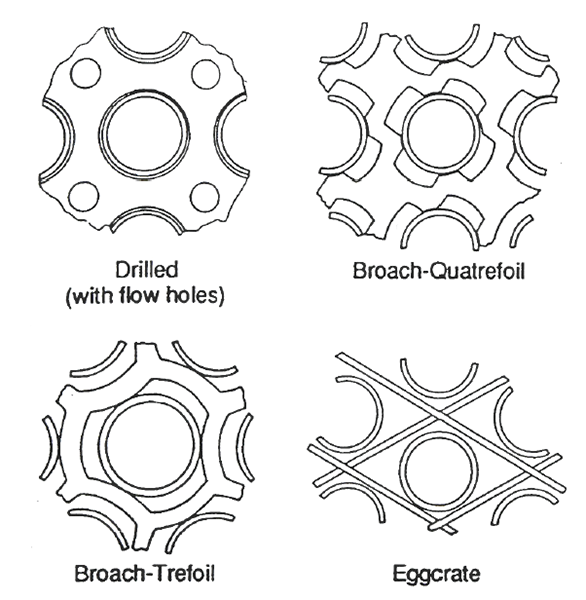

증기발생기에서는 전열관의 역할이 가장 중요하지만, 전열관 지지판(또는 관지지대, tube support plate, TSP)도 매우 중요하다. 관지지판은 전열관의 지지뿐만 아니라 냉각수의 유동저항, 슬러지(sludge)의 적체, 부식 등과 매우 관련이 크므로 유의하여 설계하고 있다. 그림 2에는 대표적인 관지지판 설계형태를 보였다

그림 2. 대표적인 관지지판(tube support plate) 설계형태

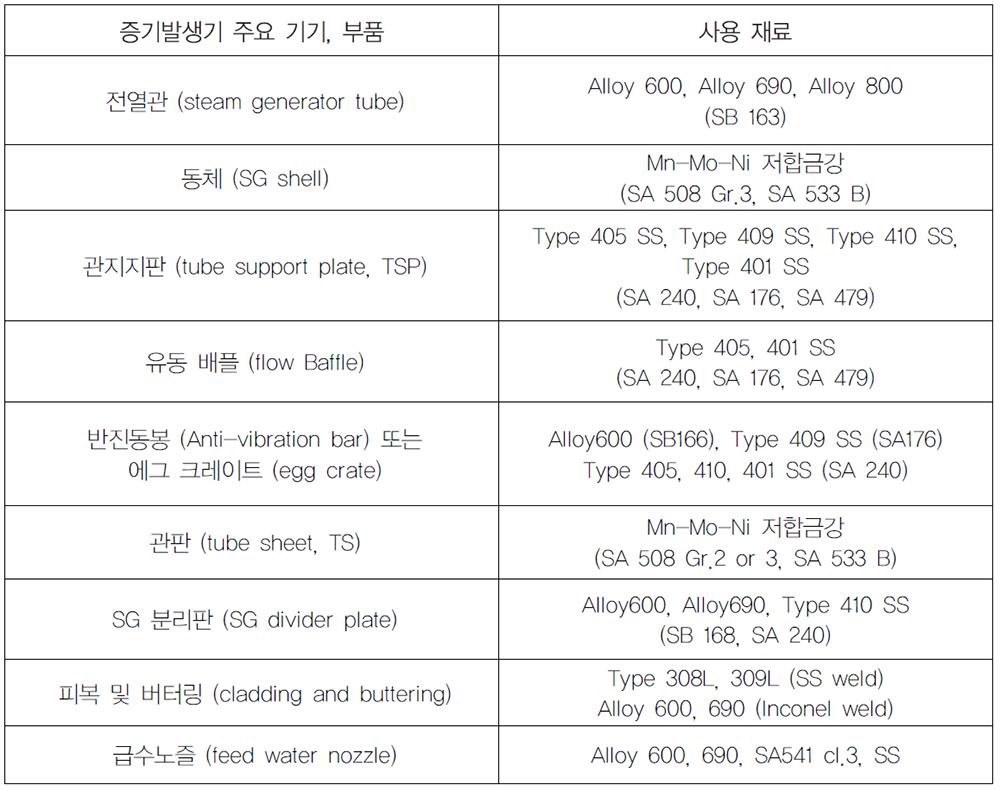

2. 증기발생기 재료

증기발생기는 그림 1에서 보듯이 상부와 하부 용기 또는 동체(upper and lower shell)와 관판(tube sheet, TS), 관지지판(tube support plate, TSP), 그리고 전열관 (steam generator tube) 등으로 구성되며, 각 부품은 기능이 다르므로 요구하는 재료 특성도 다르고 사용재료도 매우 다양하다. 표 3에 증기발생기 주요 부품의 사용재료를 보였다. 모델과 설계자에 따라 사용재료도 다양함을 고려하여야 한다.

표 3. 증기발생기 주요 부품의 사용재료

상부와 하부 동체(shell)는 일종의 압력용기로 온도와 압력이 원자로 압력용기와 유사하지만 원자로 노심에서 멀리 떨어져 있으므로 중성자 조사취화가 일어나지 않는다는 점이 다르다. 모델에 따라 다르지만 동체 두께가 약 100mm 정도로 PWR 원자로 압력용기 두께 약 250mm 보다는 상당히 얇다. 기술기준 ASME Sec. III에서 1등급 기기로 분류되지는 않으므로 균질성 등에 엄격한 요구조건은 없다. 가압기 등의 동체와 함께 Mn-Mo-Ni 계의 저합금강(low alloy steel)인 ASME SA 533과 SA 508이 주로 사용된다. 초기에는 SA 533 B Cl. 1 압연강판이 주로 사용되었으나, 최근에는 강도 및 인성이 더욱 우수한 단조재(forgings)인 SA 508 Gr. 3를 주로 사용하고 있다. 이 재료는 원자로 압력용기재료와 동일한 것이다. 관판(tube sheet, TS)은 전열관이 설치되는 받침대로, 대략 두께가 약 550mm, 직경이 약 3.5m인 원형 후판이며, 증기발생기 하부에 설치된다. 전열관 삽입을 위한 수많은 관통구멍이 가공되어 있으며, 전열관을 구멍에 삽입시키고 끝단을 아래 면에서 용접하여 고정시키므로 아래 면을 내식성의 Ni-Cr-Fe합금인 인코넬(Inconel) 재료로 용접피복(weld cladding) 시킨다. 균질성, 용접성 등이 요구되어 Mn-Mo-Ni 계의 저합금강 단조재인 SA 508을 주로 사용한다. 초기에는 SA 508 Gr. 2를 주로 사용하였으나, 인코넬 피복용접 시 나타날 수 있는 피복하부균열 또는 언더클래드 균열(under clad cracking, UCC) 문제로 SA 508 Gr. 3로 대체하고 있다.

관지지판 또는 관지지대(tube support plate, TSP)는 수많은 U자형 전열관을 지지하는 판으로 냉각수의 유동저항, 슬러지(sludge)의 적체, 부식 등과 매우 관련이 크므로 내식성과 강도가 우수한 마르텐사이트 스테인리스강을 주로 사용한다. Type 405, 410, 401 스테인리스강 등이 해당되며, ASME 규격으로는 SA 240, SA 176 이다. 모델에 따라서는 Alloy 600 등 Ni-Cr-Fe 합금을 사용하는 경우도 있다. 또한 반진동봉 (anti-vibration bar)도 유사한 마르텐사이트 스테인리스강 또는 Alloy 600 등 인코넬합금을 사용한다.

전열관(SG tube)은 1차 냉각재 계통과 2차 냉각재 계통이 만나는 열교환 표면으로 이의 건전성은 매우 중요하다. 요구되는 성질로 가장 중요한 것이 내식성이다. 이에는 응력부식균열(SCC) 저항성, 전면부식(general corrosion) 저항성과 공식(pitting) 저항성 등이 포함된다. 내식성 이외에도 양호한 기계적 성질과 굽힘(bending), 확관(tube expansion)과 관련된 가공성, 용접성, 제관성이 요구되며, 열을 전달해야 하는 기능 때문에 열전도도도 우수하여야 한다. 특히 전열관에서 일어나는 다양한 형태의 부식은 1차 냉각수의 유출에 따른 오염은 물론이고, 계통 내의 방사선 준위를 높여 가동중검사 (in-service inspection, ISI)와 유지, 보수 작업 시에 작업자의 방사선 피폭을 증가시키므로 매우 중요하다.

증기발생기에서 1차 측과 2차 측의 경계가 되는 전열관은 양 쪽 수화학 환경에 동시에 노출되기 때문에 다른 구조물에 비해 환경으로 인한 열화 및 파손 가능성이 더 높다. 1960년대 초기에는 오스테나이트 스테인리스강이 전열관 재료로 사용되었으나, 부식으로 인한 스테인리스강 전열관의 손상이 확인되어, 그 후 전열관 재료로는 특히 고온 내식성이 우수한 Ni-Cr-Fe 계의 니켈합금 Alloy 600을 전열관 재료로 사용하게 되었다.

대표적인 전열관용 니켈합금으로는 Alloy 600, Alloy 690, Alloy 800 등이 있다. 니켈합금 부분에서 기술하였듯이, 이들은 인코넬(Inconel) 600 등으로도 불리며, 기술기준의 재료규격으로는 ASME SB 163, KEPIC MDN B 163에 속하는 무계목관(seamless tube) 니켈합금이다. 이들 Ni 합금에 대한 화학성분은 표 1에서 보는바와 같고, 상세 재료특성 등은 니켈합금 절을 참고하기 바란다.

전열관 재료로 Alloy 600이 매우 광범위하게 사용되었으나, 가동연수가 증가함에 따라 PWSCC, ODSCC 등 다양한 부식손상이 발생하여, 최근에는 대부분 Alloy 690TT를 사용하고 있다. Alloy 690은 Cr 함량을 약 두 배인 약 30%로 높여 일차수응력부식균열(PWSCC) 저항성과 관외면응력부식균열(outer diameter SCC, ODSCC) 저항성을 높인 재료이다.

전술하였듯이, Alloy 600, 690 등은 열처리 상태에 따라 MA(mill annealing)와 TT(thermal treatment)로 구분하며, 또한 MA는 다시 mill annealing 온도에 따라 HTMA(high temperature mill annealing)와 LTMA(low temperature mill annealing)로 구분한다. 우리나라 원전의 전열관 재료로는, 고리 2, 3, 4호기, 영광 1, 2호기 및 울진 1, 2호기는 Alloy 600TT이며, 한국표준형 원전인 영광 3, 4호기, 울진 3, 4호기는 Alloy 600HTMA가 채택되었다. 울진 5, 6호기 이후 APR 1400을 포함한 신규 건설 원전 및 고리 1호기를 비롯한 교체 증기발생기에는 Alloy 690TT가 적용되었다. 고리 1호기의 교체 이전 재료는 Alloy 600LTMA이었다. 한편 가압중수로인 월성 1, 2,3, 4호기는 전열관 재료로 Alloy 800을 사용하고 있다.

전 세계적으로 초기 PWR의 경우 mill annealing(MA)한 Alloy 600인 경우가 대부분이었으나 그 후 Alloy 600HTMA 또는 TT 재료를 사용하였고 교체증기발생기나 최근의 증기발생기에는 Alloy 690TT 전열관을 사용하고 있으며 회사별로 다른 열처리 공정을 적용하고 있다. 재료의 부식특성에 가장 큰 영향을 미치는 인자가 열처리 공정이다. 705℃ 에서 15시간 열처리하여 가공 중 형성된 변형의 효과나 잔류응력을 제거하고 입계에 입계 Cr 고갈(Cr-depletion)을 최소화하면서 입계탄화물을 생성시켜 입계응력부식균열(intergranular SCC, IGSCC) 저항성을 높인다. 이 열처리 후에 관을 곧게 펴기 위한 공정을 적용하는데 이 과정에서 관에 다소의 잔류응력이 남게 된다. 그 후 표면연마를 통해 표면의 불순물을 제거한다. 이 과정에서 압축에서 인장응력 범위의 표면에 약간의 가공 잔류응력이 남게 된다. 최종적으로 육안검사, 초음파검사 및 와전류검사와 세척을 하고 경우에 따라서는 세라믹 입자를 이용한 관 내면(inner surface) 청소도 하게 된다. 증기발생기에 관이 장착되기 전 반경이 작은 U-자 형태로 구부리게 되는데 705℃에서 15시간 열처리를 하지 않은 관인 경우, 705℃에서 최소한 5분 이상의 열처리를 하여 곡관(bending)과정에서 생긴 응력을 제거한다.

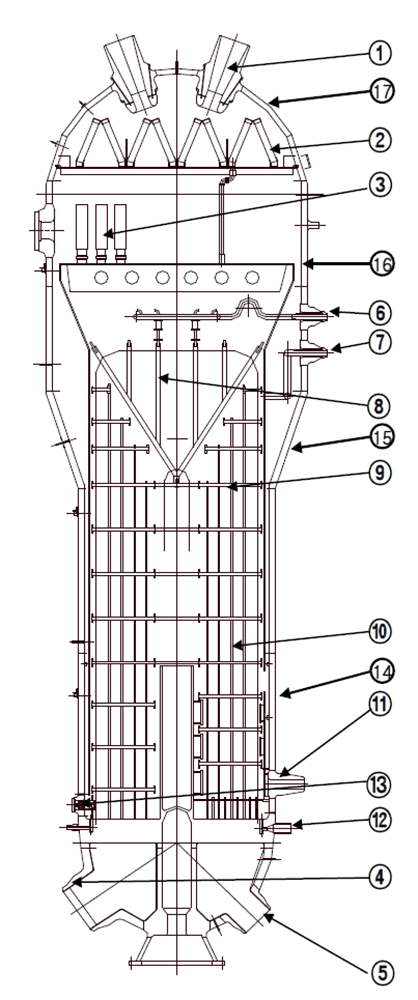

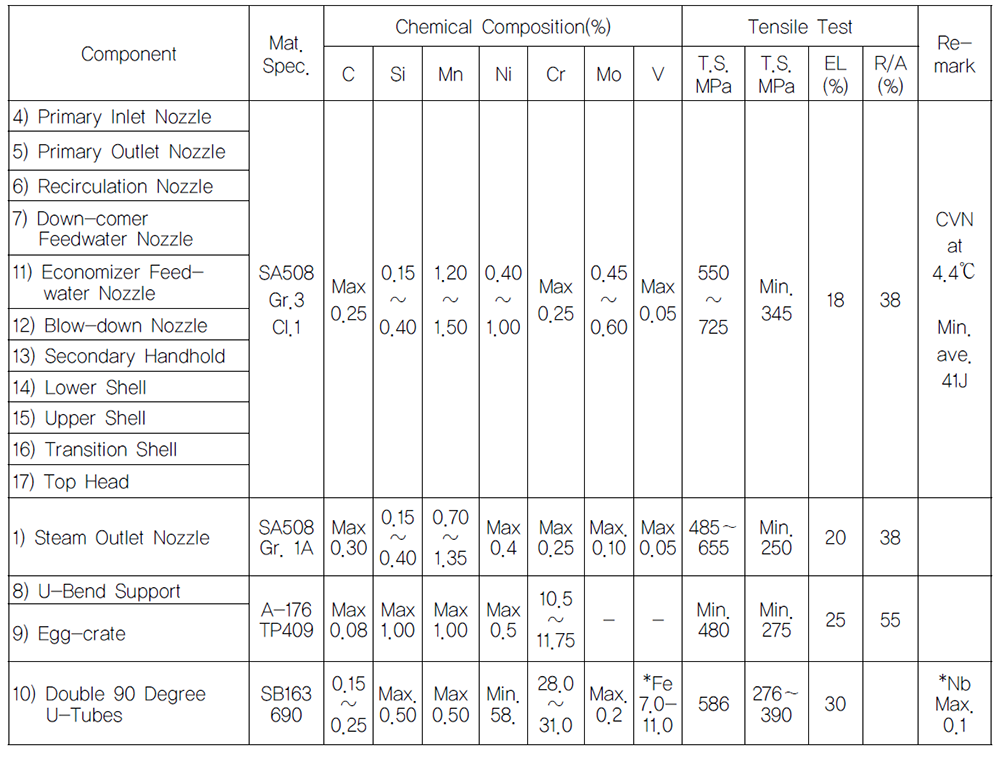

참고를 위해 그림 3 및 표 4에는 한국표준형 가압경수로 OPR 1000 증기발생기에 대한 개략도와 세부 부품별 사용재료 규격, 화학조성, 기계적 성질 값을 종합하여 보였다. 표에서 세부부품명 앞의 번호는 그림에서의 번호와 일치한다.

그림 3. OPR 1000 증기발생기 개략도

표 4. OPR 1000 증기발생기 세부 부품별 사용재료 규격, 화학조성, 기계적 성질

3. 증기발생기 제조

3.1. 전열관 제조

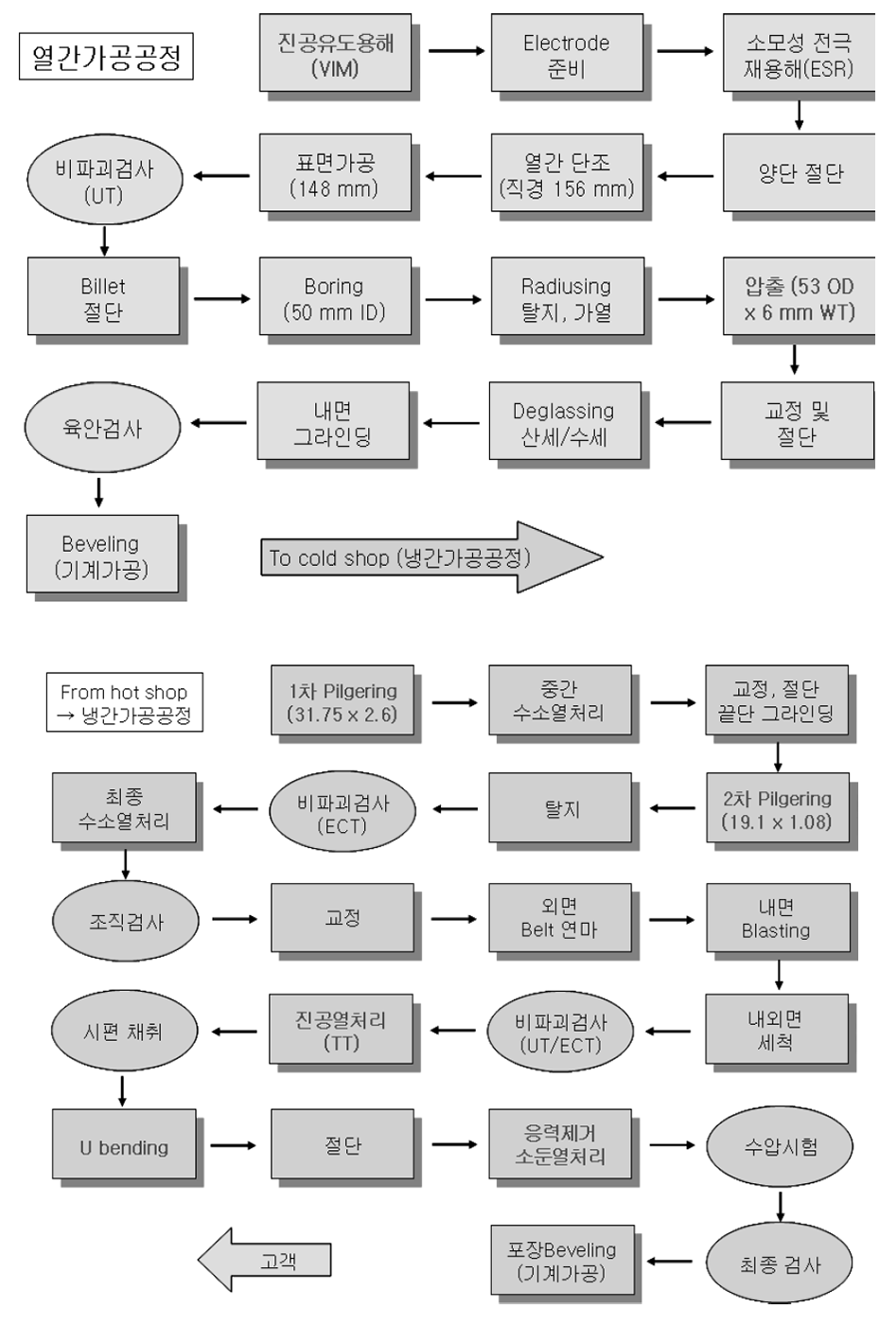

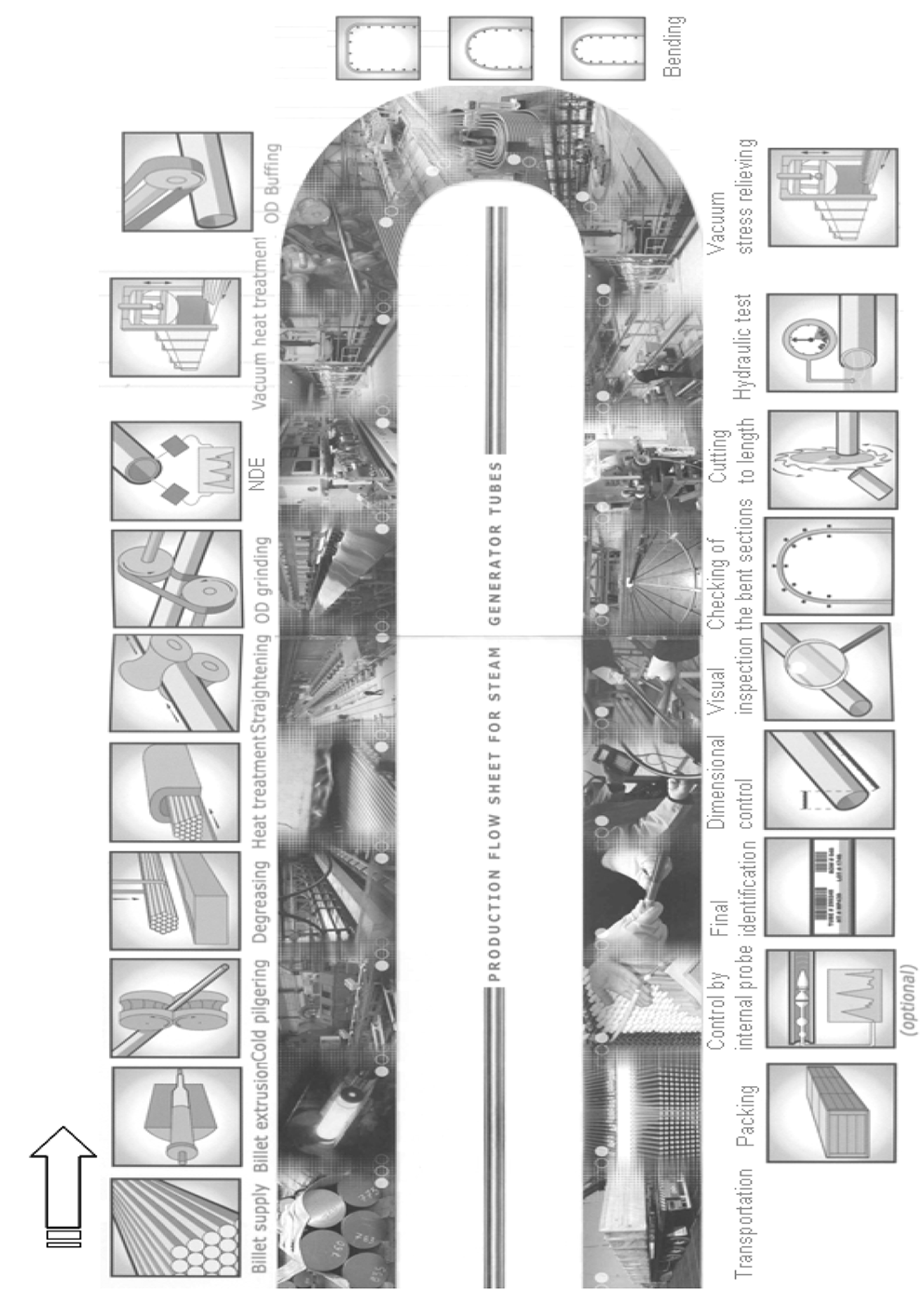

Alloy 690 등 Ni-Cr-Fe 합금 증기발생기 전열관의 제조는 그림 4에 나타낸 바와 같이 전체 약 40개의 공정으로 이루어지며, 크게 나누어 합금용해, 주조, 열간가공과 냉간가공 및 U 자형 굽힘(U-bend tubing) 공정으로 구성된다. 그림 5는 냉간가공 및 U-bend tubing 공정을 그림으로 표시한 것이다.

그림 4. 원전 증기발생기 전열관 Alloy 690 제조공정 흐름도

그림 5. 냉간가공 – Tublig 공정

합금용해는 불순물 조정을 위해 진공유도용해로(vacuum induction melting furnace, VIM)를 주로 사용하며, 탄소 함량의 조절과 최적의 합금성분 조절이 매우 중요하다. 다양한 열간 및 냉간 성형가공과 열처리를 거치고, 진공 열처리(TT 처리)와 U 자형 굽힘공정, 최종 응력제거 열처리를 거친 다음, 각종 시험과 검사를 거쳐 최종 전열관을 생산한다. 각 제조공정별 최적화 핵심기술이 존재하며, 생산자에 따라서는 적용하는 공정도 다를 수 있다. 예로, 냉간가공 방법으로 Valinox 사와 Sandvik 사는 pilgering 가공에 의한 제조공정을, Sumitomo 사는 pilger+drawing 가공을 적용하고 있다. 이들 각 공정은 최종 제품의 품질에 크게 영향을 준다.

3.2. 관 설치 방법

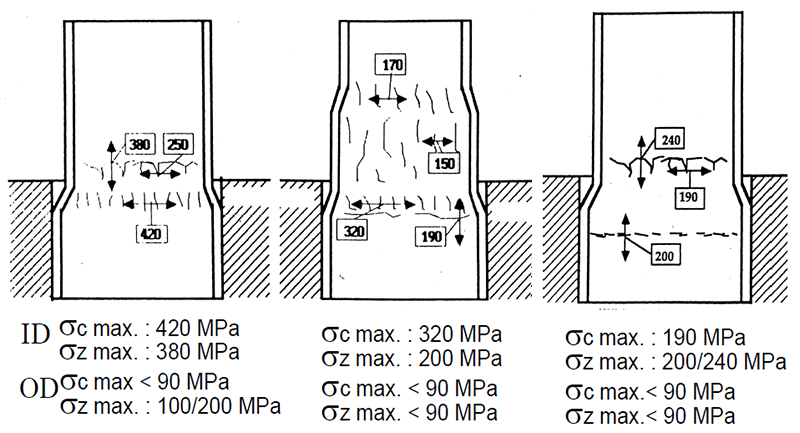

관판(tube sheet, TS) 하단에서 약 60~100 mm 높이 까지만 기계적 방법으로 확관하던 초기의 부분깊이확관(part depth expansion)한 관(tube)의 경우, 관판과 관 사이에 약 0.2mm의 틈새(crevice)가 형성되어 그 사이에 불순물이 농축되고 이로 인해 국부부식이 쉽게 생기는 문제가 있었다. 이를 해결하기 위해 일부의 관은 현장에서 관판상단 (top of tube sheet, TTS)까지 관판깊이 전체에 해당하는 관을 확관하는 전체깊이확관 (full depth expansion)방식으로 추가 확관하거나 새 관의 경우 공장에서 기계적 또는 폭발확관(explosion expansion) 방식으로 전체깊이확관을 하게 되었다. 1970년대 후반부터는 수압확관(hydraulic expansion)을 이용한 전체깊이확관을 적용하기 시작하였다. 폭발확관 및 수압확관법은 mechanical roll 법과 kiss roll 법의 기계식 확관법에 비해 낮은 잔류응력을 남기는 것으로 알려져 있다. 그림 6은 여러 가지 확관법에 따른 전열관 내면과 외면에서의 잔류응력 분포를 보여준다. 이들 잔류응력은 응력부식균열발생에 결정적 역할을 하기 때문에 매우 중요하다. Mechanical roll 법과 kiss roll 법 그리고 수압확관법 순으로 잔류응력이 적음을 알 수 있다. 폭발확관은 널리 사용되어 왔으나, 최근 전열관 반경방향으로 확관량이 서로 다른 편심형 확관 형상을 보이는 경우도 보고된 바 있어, 최근에는 수압확관이 주로 사용되고 있다.

그림 6. 확관 방법에 따른 잔류응력 비교(mechanical roll, kiss roll 및 hydraulic expansion)

4. 전열관 부식 손상

증기발생기에서 일어나는 손상은 대부분 전열관에서의 손상이며, 전열관 손상에는 화학적 손상인 부식 손상과 기계적 손상이 있다. 부식 손상으로는 매우 다양한 유형이 나타나며, 1차 냉각수와 2차 냉각수 각각에 의한 응력부식균열인 PWSCC와 ODSCC가 가장 문제가 되고 있다. 기계적 손상으로는 마멸(fretting), 피로손상, 침식(erosion), 침식부식(erosion-corrosion, 마식 또는 침부식) 등이 일어난다.

전열관으로 사용하는 Alloy 600 등 니켈합금에서의 부식 유발요인, 부식손상 유형, 다양한 부식기구, 부식사례, PWSCC 등에 대해서는 니켈합금 절에서 기술한 내용을 참고하기 바란다.

여기서는, 전열관에서 일어나는 부식의 종류와 부식손상의 위치, 부식손상 경향, 전열관 누설(leakage)과 파단(rupture)사고 예 등에 대해 살펴보기로 한다.

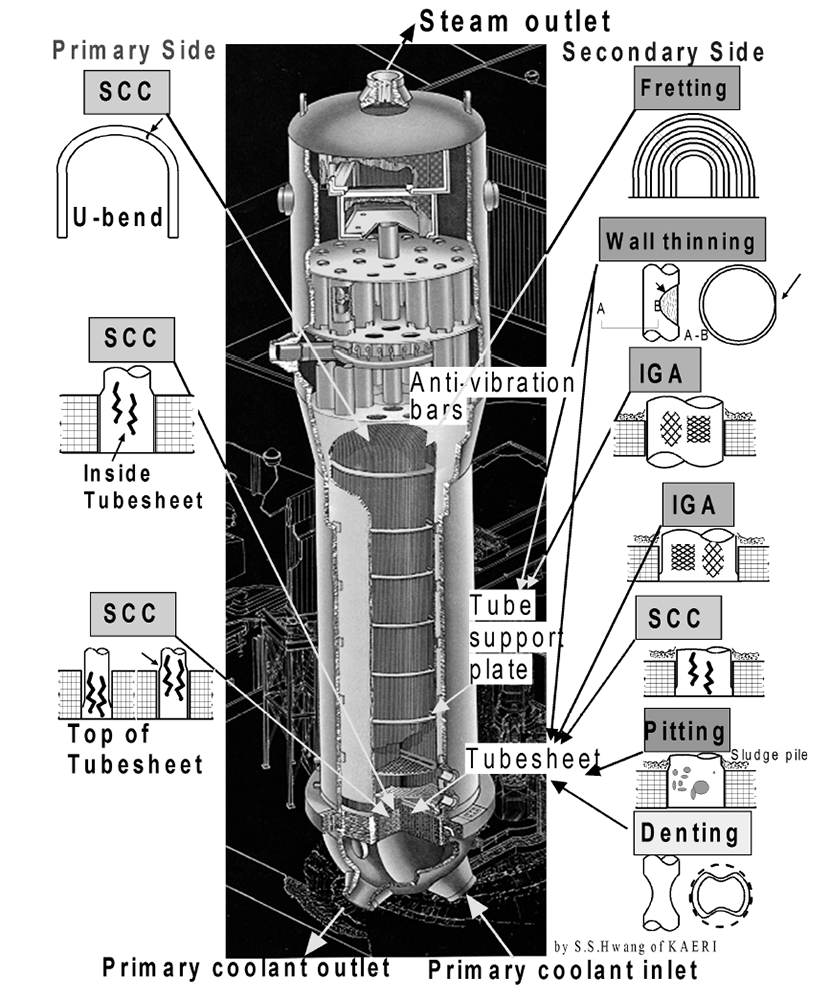

그림 7은 증기발생기 전열관에서 일어나는 부식기구별 부식형태 및 부식손상 위치를 보여주는 개략도이다. 거의 모든 부식손상 유형이 나타나고 있음을 알 수 있다.

전열관 1차 측에서는 확관천이부분, 관판상단(top of tube sheet, TTS) 그리고 U-bend 부분에서 PWSCC가 관찰되고, 이것은 증기발생기 전열관 제작 중에 발생된 잔류응력이 PWSCC 속도를 가속한 것이다. 2차 측에서는 슬러지로 덮인 확관천이부분에서 ODSCC가 발생하고, 확관천이부분이 아니더라도 슬러지로 덮인 free span에서 스크래치 등에 의해 잔류응력이 증가하여 ODSCC가 발생한다. 또한 관판상단 부분에서 denting에 의한 응력증가로 ODSCC가 관찰되기도 한다. 이외에도 슬러지 파일 내부에서 입계부식(IGA)과 공식(pitting)이 관찰된다. 그리고 전열관 반진동봉(anti-vibration bar)에서 마모(wear)가 관찰되기도 한다.

그림 7. 증기발생기 전열관 부식형태 및 부식손상 위치 개략도

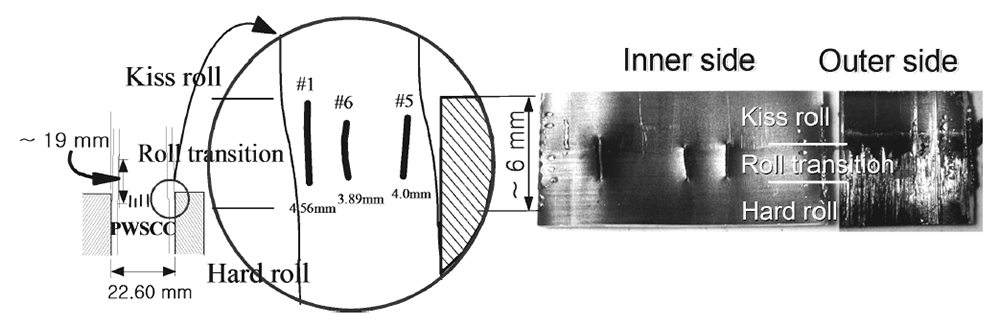

그림 8은 관판상단(top of tube sheet, TTS)에서 발생한 전형적인 PWSCC 양상을 보여준다. Alloy 600HTMA를 폭발확관 방식으로 고정한 국내 일부 원전의 경우 가동 후 짧게는 3년에서 7년 사이에 원주방향(circumferential) 응력부식균열이 일부 발생하고 있다. U-bend 지역의 PWSCC는 대부분 관 축방향 균열(axial crack)이며 기계식 확관관의 경우 대부분이 축균열이다. 프랑스 발전소의 kiss roll 방법으로 기계적 확관한 관의 경우 슬러지 퇴적부위에 원주방향의 균열이 발견되기도 하였다.

그림 8. 관판상단(TTS)에서 발생한 전형적인 PWSCC

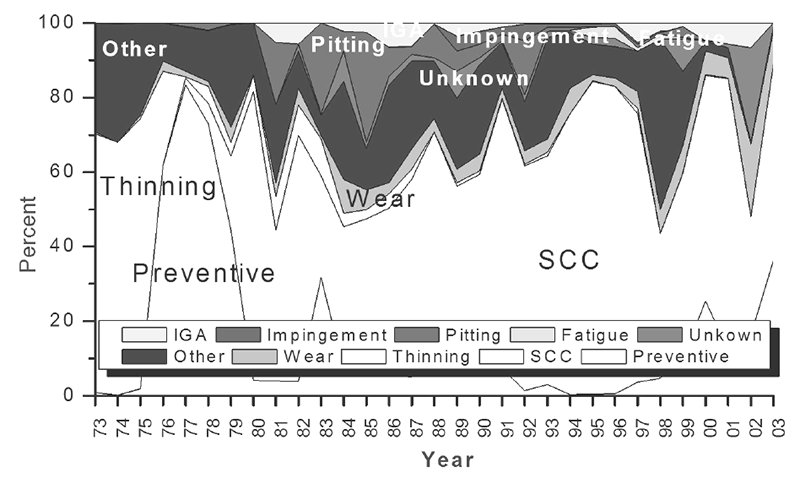

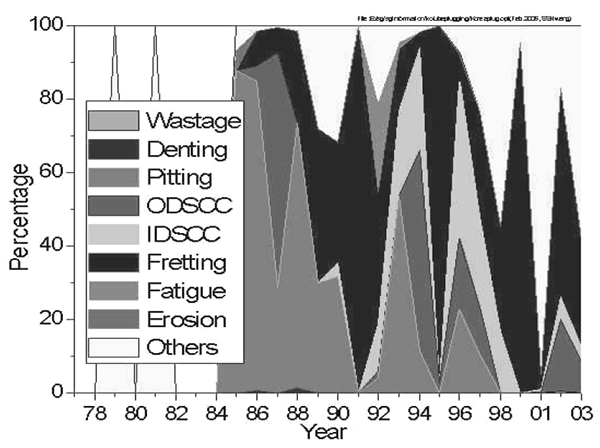

증기발생기 전열관에서 부식 손상 등으로 누설이나 파손의 우려가 있게 되면 관막음 (plugging) 처리로 관 자체를 밀봉하여 냉각수 흐름을 막는다. 그림 9는 전세계 PWR을 대상으로 관막음 요인을 분석하여 도표화 한 것이다. 관막음은 다양한 국부부식에 기인하지만 응력부식균열이 가장 큰 관막음 요인임을 알 수 있다. 또한 1970년대 중반까지는 2차 계통의 인산염 처리로 인한 wastage에 의해 두께가 얇아지는 감육(thining)이 주를 이루고 있으며, 그 이후 산성의 염소이온에 의해 denting이 발생하였다. 2차 계통 수처리를 인산염처리에서 AVT(all volatile treatment)로 바뀌면서 wastage와 denting은 급격하게 감소하였으나, 1980년대부터는 가동연수 증가와 더불어 PWSCC(IDSCC)와 ODSCC/IGA가 증기발생기 전열관의 주 손상원인으로 작용하고 있음을 보여준다.

그림 9. 전세계 PWR 증기발생기의 관막음 요인 분석도

또한 우리나라 경우의 전열관 손상에 따른 관막음 요인 추이는 그림 10에 보인 바와 같다. 해외에서와 유사하나, 한국표준형 원전에서의 부식손상 등으로, 마멸, 마모 (fretting, wear)와 ODSCC 그리고 PWSCC가 주 손상원인으로 작용하고 있음을 알 수 있다. 1990년대 이전에 pitting이 주 손상원인으로 작용한 것은 복수기를 통해 해수가 유입된 것과 복수기에서 Cu가 용해되어 증기발생기로 유입된 것에 기인한다. 1988년 복수기 재료 교체 및 1990년 화학세정이후 pitting은 뚜렷하게 감소하였다. 최근 가동 년도가 얼마 되지 않는 한국표준형 원전 증기발생기에서도 새로운 손상인 관판 상단 원주방향 PWSCC 및 ODSCC가 발생하였으며, 관지지판 및 U-tube bundle에서의 batwing, 수직 strip과 수평 strip에서 유체유발진동(fluid induced vibration, FIV)에 의한 마멸(fretting)도 발생하고 있다.

그림 10. 국내 원전 증기발생기 전열관 관막음 주요 요인

이와 같은 손상에 의하여 증기발생기 전열관에 누설이 발생하면 원자력발전소를 강제로 불시 정지시켜 손상된 전열관을 보수하여야 한다. 증기발생기 전열관 손상에 의한 원전 불시정지는 가동률 감소 및 보수공기 연장으로 막대한 경제적 손실을 초래할 뿐만 아니라 원전의 생명인 안전성을 위협하게 되어 국민들의 원전에 대한 불신과 저항 의식을 불러일으키게 된다. 따라서 경제적인 면이나 안전성 측면에서 가동 원전 증기발생기의 건전성 유지 및 확보는 매우 중요하다.

미국의 경우, PWR 69 기 중 53 기의 증기발생기가 Alloy 600MA 전열관을 사용하여 제작되었으나, 2003년 기준으로 23 기가 원래의 600MA 전열관을 그대로 사용하고 있고, 30 기는 600TT나 690TT로 교체되었다. 전 세계적으로는 Surry-2가 1980년에 최초로 교체된 이래 2007년 기준으로 약 75호기에서 증기발생기를 교체하였다. 증기발생기 교체에 대략 1,000억원이 소요되고, 증기발생기 보수비용이 호기 당 연간 약 50억원이 소요된다. 우리나라에서도 전열관에서의 부식손상 증가에 따라, Alloy 600LTMA 전열관을 사용했던 고리 1호기는 1998년에, Alloy 600TT를 적용했던 울진 2호기는 2011년에, Alloy 690TT 전열관을 사용한 신규 증기발생기로 교체한 바 있다. 울진 1호기증기발생기는 2012년 전반기에 교체 예정이며, 다른 원전의 증기발생기들도 관막음율증가에 따라 최근 점차적으로 교체 계획을 검토하고 있다. 1980년대 후반 이후에 신규로 제작하거나 교체하는 증기발생기는 Alloy 690TT 재료를 사용하고 있다. 현재까지원전 현장에서 Alloy 690TT 재료의 SCC 손상사례는 보고되지 않고 있다. 그러나 Alloy 690TT라 하더라도, 강한 알칼리 용액에서는 납유기 응력부식균열(Pb-SCC)에 매우 취약한 것으로 나타나고 있어, 이에 대한 규명과 대책이 필요하다.

증기발생기는 원자력발전소의 1차 및 2차 계통의 압력경계를 이루는 중요한 부품으로서 전열관이 파손되면 방사능 물질이 환경으로 유출될 가능성이 있게 된다. 따라서 관두께 1mm 내외인 전열관의 건전성은 안전운전의 관점에서 매우 중요한 문제이다. 그러한 관점에서 모든 전열관은 균열이나 그 외의 결함이 없어야 하나 한 발전소에서 만도 여러 가지 형태의 결함이 발견되고 있으며, 이는 재료와 환경 및 기계 구조적인 면에서 피할 수 없는 사항이기도 하다. 결과적으로 전세계 발전소의 약 절반이 관막음(plugging)이나 슬리빙(sleeving)의 보수방법으로 관의 결함에 대한 사후 대처방안을 마련하고 있는 실정이다.

전 세계적으로 Palo Verde Unit 2, Mihama Unit 2 등 10 기 이상의 PWR 증기발생기에서 대형 누설 및 파단사고가 보고되었다. 이 중 최대 누설량을 보인 경우는 1982년에 미국 Ginna-2에서 일어난 전열관 파열사고로서 누설이 무려 약 760 gallon/min. 이었다. 우리나라에서도 2002년 울진 4호기에서 파단사고가 발생한 바 있다.

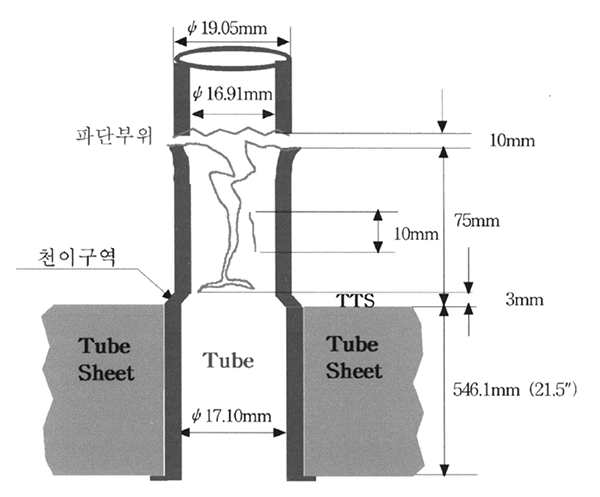

울진 4호기는 2000년 상업운전을 시작한 OPR 1000으로 증기발생기 전열관은 Alloy 600 HTMA이다. 전열관의 외경은 19.05mm이고 두께는 1.067mm로 증기발생기 당 8,214개의 전열관이 설치되어 있다. 전열관을 관판(tube sheet)에 고정시키기 위해 폭발 확관법을 사용하였다. 파단사고로 누설된 전열관에는 관판상단 약 75mm 지점에 원주방향의 균열이 확인되었으며, 손상관의 위부분에는 손상관과 위 방향으로 약 10mm 이격이 있었다. 또한 관판 상단 약 3mm로부터 관판상단 약 75mm 시점까지 상부 원주균열 부위와 연결된 축방향 균열이 확인되었으며, 관판상단 약 3mm 지점과 약 10mm 지점에 축방향의 균열과 연결된 횡방향 균열전파가 있음이 확인되었다 (그림 11 참고).

그림 11. 파단 전열관의 양상을 나타낸 모식도

울진 4호기에서의 전열관 파단은 손상부위의 형태나 누적 운전연수가 짧다는 면에서 유사 사례가 없는 매우 특이한 사고이였다. 가동 중에는 전혀 누설 흔적이 없이 가동중지 중에 전열관이 파손되었음은 가동중지 중에 1, 2차 측 압력의 차이가 정상가동 시의 압력차이보다 높은 순간이 존재하였거나, 이미 존재하여 성장을 하던 균열이 이 순간에 이르러 파열된 것을 의미한다. 인출 파괴검사를 수행한 결과, 폭발확관 중에 발생한 것으로 추정되는 비대칭 확관과 연관된 bulge에 의한 인장잔류응력과 세척과정에서 생긴 것으로 추정되는 내부 흠과 눌린 자국 등이 균열개시와 연관이 되었고, 주 손상기구는 체적성 결함과 부분적 PWSCC인 것으로 확인된 바 있다.

이러한 전열관에 관련한 사고는 시의적절한 검사와 관막음이나 관재생(sleeving)등의 보수를 하면 현저하게 줄일 수 있다. 이를 위해서 증기발생기를 주기적으로 검사하고 있으며 손상 관을 보수하고 있기는 하지만, 아직 해결되지 않은 문제는 시의적절한 검사라는 것에 대한 정확한 정의가 무엇인가라는 문제와 관이 어느 정도까지 결함을 보일 때까지 계속 사용 가능한 관으로 분류할 것이냐 하는 문제이다. 또한 증기발생기 검사기준과 결함허용기준(fitness-for-service)도 매우 중요하다. 이들이 나라마다 약간씩 차이가 있고 심지어는 한 나라에서도 증기발생기에 따라 다른 기준을 적용하고 있는 실정이다.

다양한 비파괴검사 기술이 사용되고 있으나, 불행히도 가장 일반적으로 사용되고 있는 와전류검사(eddy current bobbin and rotating pancake coil)방법으로는 관심의 대상이 되는 초기결함의 발견 및 크기측정이 매우 어렵다. 이러한 검출한계로 인해 비파괴방법으로 측정된 결함신호로부터 냉각수 누설량을 예측하는 일은 매우 어렵다. 수년 전부터 이러한 한계를 극복하기 위해 실험실적으로 결함을 만들고 이런 관으로부터의 냉각수 누설량 측정실험을 통해 효과적인 관의 보수방안을 찾고자 하는 국제공동연구 SG-TIP(steam generator tube integrity program) 이 USNRC, ANL을 중심으로활발히 수행되고 있고, 우리나라도 참여하고 있다.

5. 전열관 부식 방지 및 보수

5.1. 부식 저감 및 방지

증기발생기에서 가장 중요한 열전달 기능을 수행하는 전열관은 얇은 두께와 넓은 표면적을 갖는다. 전열관은 고온 고압의 상태에서 1차 측과 2차 측 냉각재의 온도 차이에 의한 가혹한 조건에 처하게 된다. 특히 전열관을 고정시키기 위한 관/관판(tube/tube sheet(TS)) 확관 부위 또는 관지지판(tube support plate, TSP)에 냉각계통에서 발생한 부식생성물인 슬러지와 전열관 사이에 틈새(crevice)가 형성된다. 냉각수에 존재하는 여러 가지 이온들이 농도구배에 의해 틈새에 농축되는 현상이 발생하며 이로 인해 형성되는 부식 환경과 함께 잔류응력과 가동 중 전열관에 가해지는 하중 등으로 응력부식균열(SCC)이 발생하게 된다.

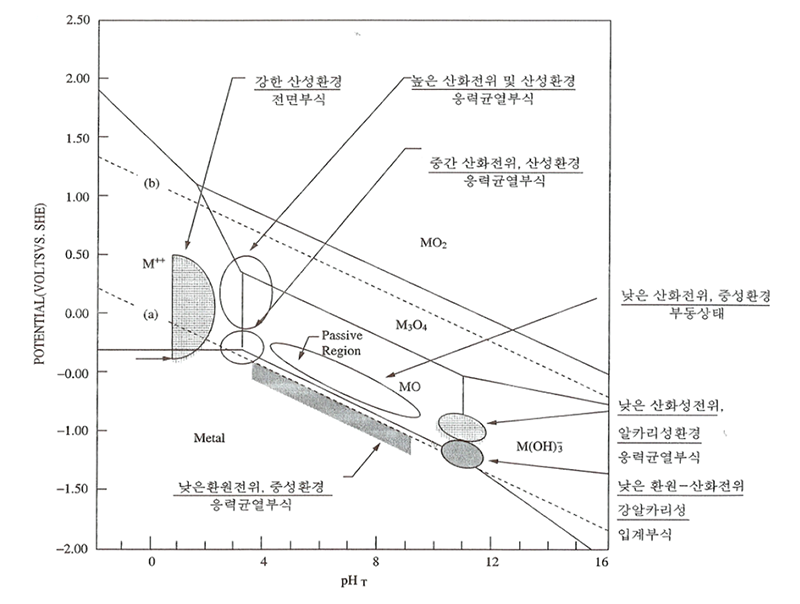

인출된 전열관에서 확인결과, 주로 입계부식(IGA) 및 입계응력부식(IGSCC)의 2가지 형태의 입계균열 형태가 가장 많이 발생한 것으로 확인되었다. SCC와 전기화학적 영향에 대한 연구결과에 따르면 합금의 분극곡선에서 IGA는 활성영역(active region), IGSCC는 활성-부동태(active-passive) 천이영역에서 많이 발생한다. 미세구조상에서 IGA에 취약한 부분은 다중으로 상호 연결되어 겹치는 결정립계 영역이며, IGSCC는 하나의 경계면이 결정립계를 넓게 분리하면서 침투해 들어가는 영역이다. 입계의 영향은 IGSCC라는 입장에서 보면 합금원소의 불균일 편석을 유발한다는 단점과 소성변형 시전위를 방출시켜 불균일한 응력을 경감시키는 장점을 동시에 지닌다. 이러한 염기성 수용액의 IGA, IGSCC를 일으키는 주요한 요인으로는 ① 입계에서의 합금 불순물의 편석, ② NiS와 PbO에 의한 오염, ③ 강염기 환경에서 Cr과 Fe의 선택적 용해 ④ 산화물(CuO)에 의한 양극전위의 상승 등을 들 수 있다.

현재 원전 냉각계통의 2차 측 수화학의 가장 중요한 목표는 IGA/IGSCC 등 전열관의 부식으로 인한 손상 억제이며, 이를 위해 부식환경이 조성되는 틈새에서의 화학적 분위기를 조절할 수 있는 수화학적 방법이 적용되고 있다. 그림 12는 300℃ Alloy 600에서 pH와 부식전위(potential)에 따른 부식모드를 보여주는 개략도이다. 전면 일반부식과 응력부식 등이 나타나는 영역을 보여준다. 보통 Alloy 600 재료는 약 300℃에서 pH 5 이하의 산성과 10 이상의 염기성 수화학 조건에서 응력부식균열이 발생하는 것으로 알려져 있다.

그림 12. 300℃ Alloy 600에서 pH와 부식전위에 따른 부식모드

이러한 전열관 손상에 대해 전열관 재료의 개선, 증기발생기 내구 구조 변경, 수질조건 개선 등 여러 가지 방법들이 강구되어 왔다. 재료적인 측면에서 Alloy 600의 열처리를 통한 미세구조의 조절로 응력부식 저항성을 증가시키는 방법으로 TT(thermal treatment 처리를 들 수 있다. TT열처리는 합금 600 재료의 입계에서 Cr 원소의 감소를 억제하고 입계의 탄화물 석출거동을 변화시켜 재료의 내식성 향상을 도모한다.

증기발생기 전열관 부식 저감 및 방지를 위한 2차 측 분위기의 수화학적 처리기술, 부식억제제 및 부식방지법 등에 대해 살펴보면 다음과 같다.

5.1.1 2차 계통 수화학 조절

5.1.1.1 AVT(all volatile treatment)

초기의 전열관 재료인 오스테나이트 스테인리스강은 소량의 Cl- 이온에 대해서도 SCC가 발생하는 문제점이 발견되어 1960년대에 Ni 합금의 Alloy 600으로 교체되었다. 그러나 염기성 불순물이 증기발생기 전열관과 슬러지 사이의 틈새에 농축될 경우 합금 600에서 IGA/IGSCC 손상을 일으키는 것으로 밝혀져, 1960년대 후반부터 1970년대 초반 사이에 대부분의 PWR에 대해 인산염 수화학 처리법(phosphate water chemistry)이 적용되었다. 그러나 이러한 인산염 처리는 산성의 특성을 갖는 인산염 성분으로 인해 전열관의 손실(wastage)을 유발하였다. 이 때문에 1970년대 후반부터 인산염 수화학 처리 방식이 AVT(all volatile treatment) 방법으로 바뀌게 되었다. AVT는 하이드라진과 암모니아를 첨가하여 2차측 냉각수 중의 용존산소를 제거함으로써 환원성 분위기를 유지하는 방법이다.

일반적으로 전열관 재료의 2차 냉각계통에서 IGA/IGSCC 발생과정과 성장은 국부적인 전기화학적 전위(local electrochemical potential, ECP)에 큰 영향을 받는다. 가동중인 원전에서 증기발생기 틈새 내의 전기화학전위(ECP)는 아직 정확히 측정할 수 없으므로 이러한 틈새에서의 수화학 환경을 환원성으로 유지하기 위하여 용존산소에 대해서 어느 정도의 하이드라진이 필요한지는 아직 불분명하다. 현재 하이드라진을 적용하는 대부분의 발전소에서는 100 ppb 이상의 하이드라진을 사용하고 있다. AVT 방법은 하이드라진과 암모니아의 강한 휘발성 때문에 증기발생기 틈새의 pH 완충 능력이 저하되며 냉각수 증발과정에서 불순물이 농축되기 쉽기 때문에 여러 가지 부식생성물이 증기발생기로 유입되지 않도록 하는 것이 중요하다.

5.1.1.2 몰비 조절(molar ratio control, MRC)

현재 냉각수 중의 불순물 제거기술의 개선으로 부식인자의 증기발생기로의 유입은 상당한 수준으로 줄일 수 있게 되었다. 이에 따라 denting과 pitting 등 일반적인 부식손상은 크게 감소하였다. 그러나 아직 전열관의 IGA/IGSCC를 억제 하는 데에는 성공하지 못하고 있는 실정이다. 냉각수의 몰비 조절기술은 틈새에서의 pH가 균열 발생 및 성장에 중요한 역할을 하며, 냉각수 중에 산성원소와 염기성원소의 비를 조절함으로써 틈새 분위기의 pH 를 원하는 값으로 제어할 수 있다는 가정 하에 고안된 틈새 수화학 제어기술이라고 할 수 있다. 원전 증기발생기의 잠복불순물 방출(Hideout Return, HOR) 자료로부터 몰비지수(Molar Ratio Index, MRI)를 구하여 증기발생기 틈새의 수질조건을 예측하며 이를 바탕으로 냉각수 몰비를 조절하게 된다.

보통 몰비 조절은 ammonium chloride를 첨가하여 Na/Cl의 비가 낮게 유지되도록 하고 있다. 과거 가동 중에 IGSCC가 발생한 발전소의 가동 기간 동안 Na/Cl 비율은 1이상이었음이 밝혀졌다. EPRI guideline은 각 발전소의 특성에 따라 차이가 있을 수 있으나 일반적으로 Na/Cl 몰비를 0.5로 제시하며, Cl- 이온의 농도는 정상가동 시 5ppb 이하가 되도록 한계 농도를 정하고 있다.

5.1.1.3 붕산처리(boric acid treatment, BAT) 기술

2차 측 IGA/IGSCC 억제제로 붕산(boric acid, H3BO3)이 널리 적용되고 있다. 붕산의 첨가는 Alloy 600에 대한 IGA/IGSCC의 발생 및 성장을 효과적으로 억제함이 확인되었다. 붕산이 SCC를 억제하는 과정은 정확히 밝혀지진 않았으나, 염기성 분위기를 중화시키는 작용을 하고, 재료를 보호할 수 있는 산화막을 생성함으로써 SCC를 억제하는 것으로 보고되고 있다.

붕산은 magnetite(Fe3O4)와 반응하여 hulsite(Fe3BO5)와 boracite(Fe3B7O13․OH)를 생성함으로써 탄소강의 양극용해를 억제한다. 붕산은 틈새가 염기성 분위기일 때 침전물에 의해 전부 또는 부분적으로 밀폐된 경우에도 효과적으로 부식균열을 억제하는 것으로 밝혀졌다. 그러나 틈새의 pH가 중성 또는 산성 분위기로 될 경우 붕산은 균열 억제효과를 잃게 된다. 이는 pH가 낮아질수록 붕산의 휘발성이 증가하여 틈새에서 축적되지 않고, 붕산의 완충작용이 감소하기 때문이다. 실험에 의하면 pH가 낮아질수록 산화막에서 보론양이 감소하는 것으로 나타났다. 붕산처리(boric acid treatment, BAT)는 미국 PWR의 약 30%가 적용하고 있다. BAT 적용에 있어서 증기발생기 가동 중 붕소의농도는 약 5~10 ppm을 유지한다. 붕산이 SCC의 발생뿐만 아니라 균열이 진행하는 것도 억제할 수 있다는 보고도 있으나 실제 가동 중의 증기발생기에 대한 적용에 있어서이미 존재하는 IGA/SCC가 있을 경우 이를 충분히 억제할 수 있는지는 아직 확실하지 않다. 붕산 농도가 310g/ℓ 이상인 경우 SCC가 억제되는 것이 관찰되었는데, 이는 염기성 실험 용액에서 NaOH와 반응하여 Na2B4O7을 형성함으로써 산화막 표면을 중성화시킴으로써 SCC를 감소시키는 효과이며, model boiler 실험에서도 붕산처리는 가성(caustic) 환경에서만 효과가 있고 산성 또는 중성에서는 효과가 없음이 확인되었다. 산화막 등으로 닫힌 틈새에서도 붕산 침투가 관찰되어 IGSCC 감소 효과를 보여준다는 연구결과도 있다.

5.1.2 부식억제제(inhibitor)

부식억제제의 응력부식균열에 미치는 영향을 간략히 정리하면 다음과 같다.

- 용해 균열과 밀접한 관계가 있는 활성-부동(active-passive) 천이영역을 변화시킨다.

- 입계 균열과 입계에서의 비균일 화학조성을 경감한다.

- 부식전위를 균열 발생 전위영역 밖으로 옮긴다.

- 양이온이 산화막을 통하여 수용액으로 용해되는 것을 줄인다.

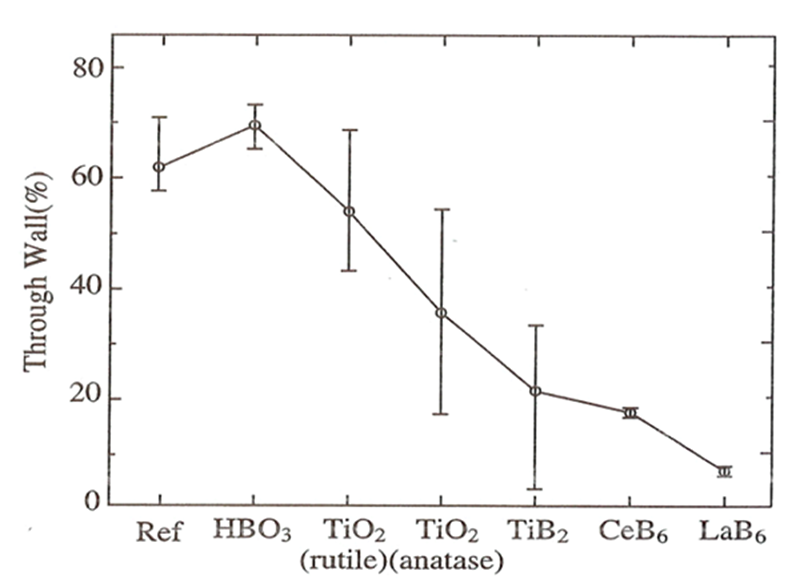

이러한 부식억제제로 검토되고 있는 물질로는 TiO2, TyzorLA 등과 같은 Ti 화합물과 Ce 또는 La이 첨가된 보론(B) 화합물 등이 있다. 지금까지 많이 연구되어온 Ti 화합물들로는 TiO2, TiO2-SiO2 sol-gel, Titanium boride, Titanium chelate (TyzorLA) 등이 있으며 이중 TiO2는 백색의 결정으로 녹는점이 1840℃이며, rutile, anatase, brookite 3가지 형태의 결정구조를 가지고 있는데, 이중 변형된 octahedra 구조인 anatase가 SCC 억제 특성을 가지고 있는 것으로 알려져 있다.

세륨(cerium, Ce)은 +3가 상태로 이온화 되며 열역학적으로 안정된 영역이 크기 때문에 Ti 보다 높은 용해성을 갖는다. TiO2를 첨가한 경우 ilmenite의 형성으로 인한 관오염(tube fouling) 현상이 관찰 되지만 CeB6와 LaB6의 경우 시편 표면에 침적물이 적고 산화막 두께가 얇다. 여러 가지 부식억제제의 효과는 그림 13과 같다.

그림 13. 부식억제제가 염시성 환경의 응력부식균열에 미치는 영향

국내에서도 1995년 1월 ODSCC를 완화하고자, 고리 1호기에 Ti을 주입한 바 있으나 효과에 대해서는 결론을 내리기가 어려웠다. 또한 Ti 주입이 실제 적용된 해외발전소에서도 그 효과에 대해서는 확인된 바 없다. 그러나 Ti은 모재 성분과 결합하여 부동태 특성이 우수한 산화막을 형성하여 응력부식균열 저항성을 개선시키는 것으로 알려져 있다.

응력부식균열 저항성에 영향을 주려면, 균열이 개시하고, 성장하는 모재/내부산화막 계면의 특성에 밀접한 내부산화막 특성을 개선시키거나, 다공질의 외부산화막이더라도, 주입된 Ti가 다공성의 기공을 효과적으로 막아서, 용액이 침투하여 응력부식균열이 발생할 수 있는 확률을 억제시켜야 한다. 후속적으로 2차 측 억제제를 개발 혹은 평가할 때는 슬러지 내부로의 침투능은 매우 중요한 평가항목으로 고려해야 할 것이다.

5.1.3 2차 측 세정 처리

2차 계통 세정처리의 목적은, ① AVT 처리 전환 후에 남은 잔류 인산염을 제거하고, ② 슬러지, 불순물 및 슬러지 속의 부식생성물을 제거하며, ③ 틈새환경을 중성으로 만드는데 있다. 그 방법으로는 고압수를 이용하는 sludge lancing, pressure pulse cleaning 등이 있다. 슬러지를 효과적이고 안전하게 제거하기 위해 CECIL(consolidate edison combined inspection and lancing system)을 사용하기도 한다.

5.1.4 압축 잔류응력의 형성(shot peening and roto peening 적용)

Shot peening과 roto peening은 확관부위 관 내면에 PWSCC를 줄이기 위해 압축잔류응력을 만드는 방안이다. 직경이 작은 금속, 세라믹, 유리 성분의 입자를 고속으로 충돌시켜 수십 마이크로미터 깊이의 압축잔류응력 층을 만든다. 그러나 이 방법은 균열예방을 위한 방법이며 이미 발생한 균열에 대하여는 적절하지 않다.

5.1.5 U-bend 부위의 잔류응력제거 열처리

U-bend 부위에 705℃에서 적어도 5분 이상 열처리 할 경우 잔류응력이 제거되어 PWSCC가 줄어드는 효과를 기대할 수 있다. 그러나 이 열처리는 Cr 결핍영역을 만드는 예민화(sensitization)를 초래하고 이에 따른 IGA/IGSCC를 유발할 수도 있어 현장에 적용하기에는 어려움이 있다. 다만 탄소함량이 적은 재료나 미리 열처리 (thermally treated at 700℃, 10 hours)한 Alloy 600, 690재료에는 적용하는데 무리가 없다.

5.1.6 고온관 측 온도 감소운전

고온관측 온도를 약 10℃ 낮추어 운전하는 방법으로, 출력이 줄어드는 문제가 있을 수 있으나 균열 진전을 현저히 떨어뜨리는 효과가 있다.

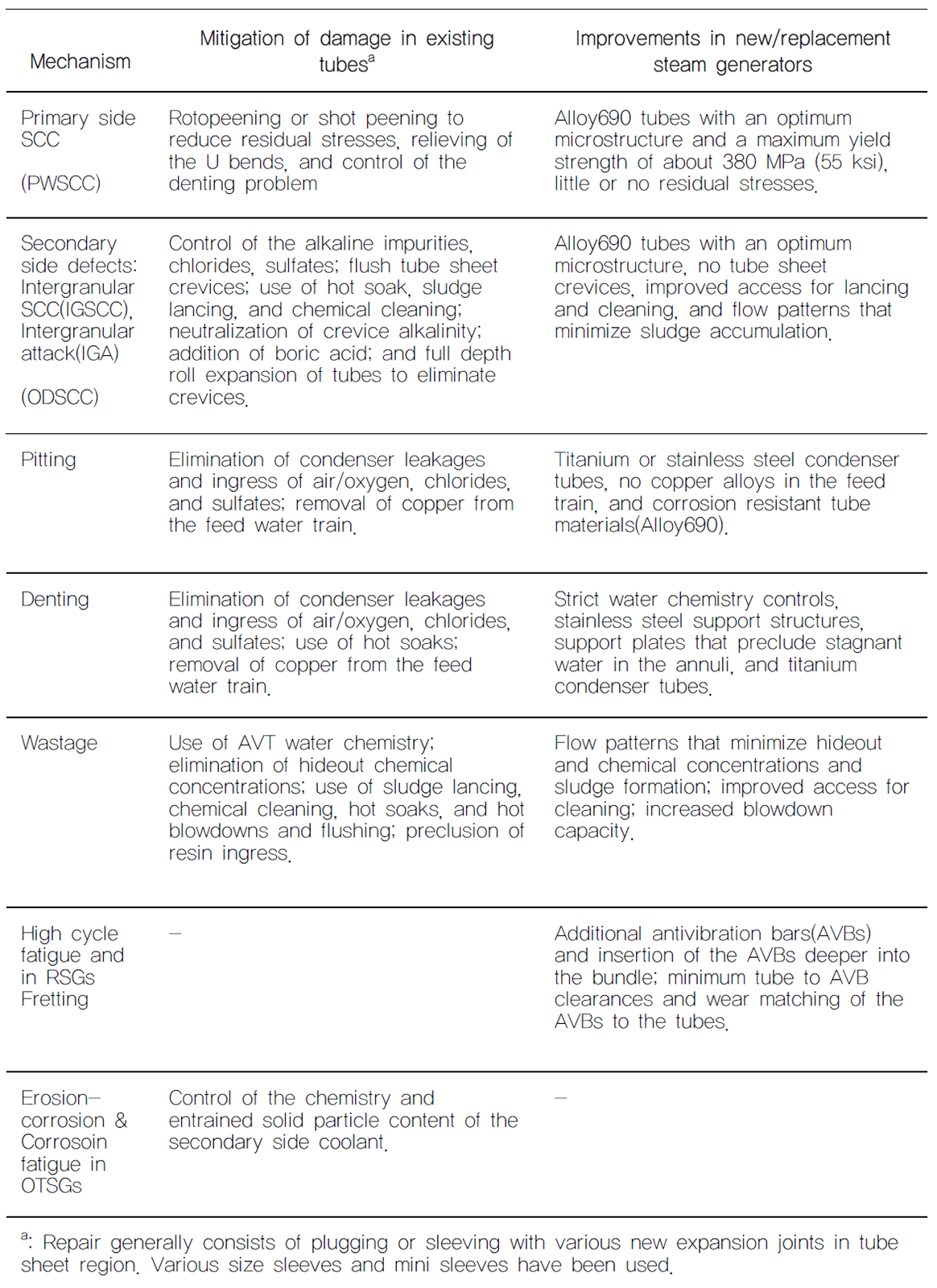

표 5는 이상에서 제시한 전열관 부식손상 완화와 방지 방법을 종합한 것이다. 신규 제작, 설치할 전열관 그리고 교체증기발생기 전열관에서 고려하여야 할 개선사항도 정리되어 있다.

표 5. SG 전열관 손상기구 별 손상 완화 방법 및 개선 사항

5.2. 전열관 보수

증기발생기 전열관에 부식손상 등 결함이 발생하면, 운전허용 범위 안에 있는 크기인지 평가하여 계속 사용하거나, 계속 사용이 어려울 때는 관의 양 끝을 막고 더 이상 사용하지 않게 하는 관막음(plugging), 또는 결함부위를 덧대기 하여 재생 처리하는 슬리빙(sleeving)을 거쳐 계속 사용하는 등의 세 가지 조치 중 한 가지를 취하게 된다.

5.2.1 결함허용기준(flaw acceptance criteria)

허용 가능한 결함크기에 관한 기준은 USNRC의 Regulatory Guide 1.121에 잘 정리되어 있다. 이에 따르면 관통결함이 가동 중에 79 l/hr(0.35 gpm) 이하의 누설속도를 보이는 것은 허용한다는 것이다. 그러나 실제로는 관두께의 40%를 침투한 결함은 재가동 전에 보수해야 한다고 규정하고 있다. 이 규정은 결함의 유형에 관계없이 적용된다. 그러나 차기운전 기간 동안의 결함성장속도를 파악하거나 부식억제 방안을 마련하기위하여 결함의 생성/성장 기구를 알아야 한다.

결함허용기준은 비파괴검사 오차 및 다음 한 주기 동안의 결함성장 예측속도를 감안하여 정한다. 벨기에의 경우 11~14mm 까지의 관통 축결함도 보수 없이 계속 운전 가능한 미량의 누설만 보인다고 규정하고 있으며 원주결함의 경우 15~18mm까지 허용하고 있다.

5.2.2 관막음(plugging)

1980년대 초기까지는 허용 불가능한 결함관에 대한 보수법으로 관막음(plugging)이 유일한 대안이었다. 초기에 Alloy 600으로 제작한 플러그(plug)를 사용하였으나 최근에는 Alloy 690으로 제작한 것을 사용하고 있다. 이 플러그에 과도한 잔류응력이 남을 경우 PWSCC가 발생하는 경우도 있어 유의하여야 한다.

5.2.3 슬리빙(sleeving)

관판 하단에서 결함이 주로 발생하는 확관부 상단의 슬러지 파일이 존재하는 위치까지 관 내면에 덧대기를 하여 결함관을 재생하여 쓰는 방법이다. 알반적으로 내식성이 우수한 Alloy 690재료를 사용한다. 1차 계통의 운전온도가 낮을 경우에는 sleeve상부에 누설이 허용되는 수압확관 방법을 채택하고, 온도가 327℃ 부근으로 높을 경우에는 누설이 허용되지 않는 브레이징(brazing) 또는 용접(welding)방법을 채택한다.

보수기술로는 용접이나 브레이징을 이용하는 기계식 슬리빙, 브레이즈 슬리빙, 폭발용접 슬리빙, 레이저 용접 슬리빙 방법 등이 있다. 이러한 용접이나 브레이즈 방법은 열응력부의 재료열화 가능성이 있고, 후속 열처리를 해야 하며, 보수할 위치의 제약 등 단점이 있다.

이러한 단점을 보완하기 위해 ABB CE사에서 개발한, 항복, 인장특성이 다른 슬리브 재료를 이용하는 pluss 슬리빙 방법이 있다. 이 방법은 슬리브 재료를 전열관 내부에 넣고, 확관을 함에 따라 슬리브재료는 탄성영역을 벗어나 소성영역에 들어서고, 전열관 재료는 아직 탄성영역일 때 확관을 멈추면 전열관이 탄성변형의 복원에 의해 압축응력이 작용하여 슬리브 재료가 고정되게 된다. 이 방법은 국내 고리 1호기, 울진1, 2호기에 성공적으로 적용되었고, 해외의 경우 벨기에의 Tihange 2, 3호기에 적용된 바 있다. 하지만 다른 금속을 사용함에 따른 금속사이의 틈이 필연적으로 발생하게 되어 틈 부식(crevice corrosion)과 같은 열화의 원인이 되기도 한다.

이에 비해 도금(electroplating)기술을 활용한 일렉트로슬리빙 기술은 전열관 모재와 도금층이 화학적으로 결합되어 있어 틈부식 등의 문제가 없으며, 후속 열처리의 필요성이 없고, 열영향부 등 취약부위의 발생이 없다. 이러한 기술을 활용하여 프라마톰(AREVA)은 미국 Callaway 발전소에 적용한 바 있다. 또한 우리나라의 한국원자력연구원에서도 전극과 공정을 개발하여 독자적인 특허기술을 갖추고 있고, 기술기준인 ASME Code에 등재하기 위한 노력을 경주하고 있다.

5.2.4 니켈 도금(Ni plating)

PWSCC 결함 부위를 깨끗이 녹여낸 뒤, 약 200μm(8mils) 두께의 Ni을 도금하여 1차 냉각수의 누설을 막고 결함의 성장을 억제하며 새로운 결함의 생성도 막는 방안이다. 이 보수법의 장점은 유발 잔류응력이 낮으며, 후속열처리가 필요하지 않고, 일직선의 관이면 어느 곳이나 적용 가능하며, 도금한 윗부분에 추가의 결함이 발생할 경우 보수 가능하다는 점이다. 또한 필요한 경우 관에 손상을 주지 않고 벗겨낼 수 있는 보수방안이다.

그러나 Ni이 자성을 띠어 일반적인 와전류탐상법(eddy current testing, ECT법)으로는 이 도금층 부위를 검사할 수 없다는 큰 단점이 있다. 이를 극복하기 위하여 개선된 초음파검사법이 개발되기도 하였으며 pulsed magnetic saturation eddy current 기술이 사용되기도 한다.

니켈도금(Ni plating)은 PWSCC를 보수하기 위한 기술로, 보수 후 전력감소나 압력 감소 없이 운전할 수 있으며 기하학적 제한 없이 관 전제에 적용 가능하다. 보수 후 초음파검사(ultrasonic testing, UT) 방법으로 관에서의 결함 검사가 가능하다고 주장하나 그 효율은 아직 명확히 밝혀지지 않고 있다.

5.3. 증기발생기 교체

전열관에 여러 가지 형태의 손상을 입은 증기발생기는 슬리빙이나 관막음 등의 조치로 증기발생기의 수명을 늘려 사용할 수 있으나 경제적인 이득이 더 이상 없다고 판단될 경우 새 것으로 교체하게 된다.

관막음이나 다수 관의 슬리빙으로 인해 발전소 출력이 떨어질 경우, 기존의 관 지지구조물을 그대로 둔 채 관만 교체하거나, 또는 증기발생기 전체를 교체하거나, 증기발생기 하부 조립체를 교체하는 방안이 있다. 첫 번째 방법은 2~3년의 공기가 필요하여 일반적으로는 채택하지 않는다.

전 세계적으로 보아 Surry-2가 1980년에 최초로 교체된 이래 2007년 기준으로 75개 발전소에서 증기발생기를 교체하였는데 대부분이 Alloy 600MA 전열관을 사용하던 것이며 대부분이 Alloy 690TT를 새 전열관 재료로 채택하였다. Alloy 600MA 전열관을 사용하고 있는 다른 13개 발전소도 교체를 계획하고 있다. 교체되기 전 7~31년간의 운전을 하였고 이는 3.6~25.7 EFPY(Effective full power year)에 해당한다. 교체공사기간은 17~420일까지 소요되었으며 방사능 피폭량은 1인당 1~2152 Man-rem 인 것으로 보고되고 있다. 교체비용은 37~290 million dollars이다.

교체된 증기발생기에는 PWSCC/IGSCC에 저항적인 Alloy 690TT 재료를 사용한 것 외에 확관 절차도 개선하여 잔류응력을 최소화하였으며, denting을 줄이기 위해 관지지판(TSP)에 12% Cr이 함유된 Type 409, 405 스테인리스강을 사용하였고, 우수한 냉각수 유로를 확보하기 위하여 quatrefoil/trefoil 형태의 TSP를 채택하였다.

우리나라에서도 1998년에 고리 1호기, 2011년에 울진 2호기의 증기발생기를 교체하였다. 또한 2012년 전반기 울진 1호기의 증기발생기를 교체할 예정이며, 다른 증기발생기도 후속 교체계획을 검토하고 있다.

참고문헌

- IAEA Nuclear Energy Series, No. NP-T-3.13, Stress Corrosion Cracking in LWRs:Good Practices and Lessons Learned, IAEA, 2011.

- NUREG/CR-6923 (BNL-NUREG-77111-2006), Expert Panel Report on Proactive Materials Degradation Assessment, USNRC. Feb. 2007.

- V.N. Shah, P. MacDonald, Aging and Life Extension of Major LWR Components, Elsevier, 1993.

- R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10. Nuclear Materials, VCH, 1994.

- J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

- 이기순, 원자로재료, 도서츨판 효일, 2006.

- “Corrosion,” Ed. L.L. Shrier, R.A. Jarman & G.T. Burstein, Butterworth-Heinemann Ltd, 3 rd Edition, 1994.

- D.A. Jones, “Principles and Prevention of Corrosion,” Prentice Hall, 2nd Edition, 1996.

- D.D. MacDonald, G.A. Cragnolino, “Corrosion of Steam Cycle Materials,” Chapter 9 in “The ASME Handbook on Water Technology for Thermal Power Systems,” ASME, 1989.

- M.G. Fontana, “Corrosion Engineering,” Pub McGraw Hill, New York, 3rd Edition, 1986.

- M. Karaminezhaad-Ranjbar, J. Mankowski, D.D MacDonald, “Pitting Corrosion of Inconel 600 in High Temperature Chloride Solution under Controlled Hydrodynamic Conditions,” Corrosion, 41,4, pp.197-204, 1985.

- J.R. Park, Z. Skaklarska-Smialowska, “Pitting Corrosion of Inconel 600 in High Temperature Water Containing CuCI2,” Corrosion, 41, 11, pp.665-675, 1985.

- D.D. MacDonald, M. Urquidi-Macdonald, “Distribution Functions for the Breakdown of Passive Films,” Electrochimica Acta, 31, 1079, 1987.

- J.A. Beavers, et. al., “Corrosion Related Failures in Power Plant Generators,” EPRI Report NP-1468, Electric Power Research Institute, 1980.

- F.P. Ford, “The Crack Tip System & it’s Relevance to the Prediction of Cracking in Aqueous Environments” Proceedings of First International Conference on Environmentally Assisted Cracking of Metals, pp.139-165. Eds. R. Gangloff & B. Ives, NACE, October 2-7, 1988.

- J.B. Lumsden, et al. “Hideout in Prototypic Tube/Tube Support Plate Heated Crevices” Proceedings of the 8th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, Amelia Island, August, ANS, p.108, (1997).

- 김정수 외, 울진1호기 증기발생기 전열관 인출검사-최종보고서, 한국원자력연구소, 1999.

- 김정수 외, 울진4호기 증기발생기 인출전열관 검사 및 분석-최종보고서 한국원자력연구소, 2003.

- 채성기 외, 고리 원자력 1호기 증기발생기 세관 손상원인조사-최종보고서, 한국원자력연구소, 1989.

- EPRI progress report, Electric Power Research Institute, Palo Alto, July, 2007.

- PWR Secondary Water Chemistry Guidelines : Revision 5, TR-102134-R5, EPRI (2000).

- P.J. Millett and F. Hundley, Optinization of Secondary Water Chemistry in US PWRs, Water Chemisry of Nuclear Reactor Systems 7 - Proceedings of the conference organized by the British Nuclear Energy Society and Held in Bournemouth on 13-17 October, p. 356 (1996).

- F. Nordmann, French Experience on OD IGA/SCC, Water Chemistry of Nuclear Reactor Systems 7 - Proceedings of the conference organized by the British Nuclear Energy Society and Held in Bournemouth on 13-17 October, p. 393 (1996).

- T.M. Miglin, et. al., SCC of Alloy 600 in Complex Caustic Environments, 7th International Symposium on Environmental Degradation of Materials in Nuclear Power Systems – Water Reactors, August 7-10, 1995, Breckenridge, Colorado.

- J.B. Lumsden, J.P. Paine, Mechanism and Effectiveness of Inhibitors for SCC in a Caustic Environment, ibid, p. 317 (1995).

- J. Daret, et. al., Secondary Side Degradation of Steam Generator Tubing: Which Inhibitors for Which Causes? A Review of Model Boiler Test Results, Proceedings of the Eighth International Symposium on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactors, August 10-14, Amelia Island, Florida (1997).

- S.G. Sawochka, et. al., Experience with Inhibitor Injection to combat IGSCC in PWR Steam Generators, EPRI TR-105003, March (1995).

- A. Molander “Ongoing and Recent Experimental Work Regarding PWR Issues” Water Chemistry of Nuclear Reactor Systems 7, BNES (1996).

- A. Molander “Studies of Titanium Additions to PWR Secondary Systems” Water Chemistry of Nuclear Reactor Systems 7, BNES (1996).

- H. Hirano, et. al., The Relationship between the Characteristics of Oxide Film and Stress Corrosion Susceptibility of Ni-Cr-Fe Alloy in High Temperature Water. Corrosion Science, Vol. 31, p. 557, (1990).

- D.H. Hur, J.S. Kim, J.S. Baek and J.G. Kim, “Inhibition of Stress Corrosion Cracking of Alloy 600 in 10% Sodium Hydroxide Solution at 315℃”, Corrosion, Vol. 58, No. 12, p.1031 (2002).

- J.A. Gorman, A.R. McIlree, T. Gaudreau, L. Bjornkvist, P.-O. Andersson, Influence of startup transients on IGA/SCC in PWR steam generators, in: Proceedings of the Third International Conference on Steam generators, Canadian Nuclear Society, CNS, Toronto, Canada, June 1998.

- M. Mirzai, M.D. Wright, Lead-induced SCC propagation rates in alloy 600, in: Proceedings of the 9th International Conference on Environmental Degradation of Materials in Nuclear Power Systems –Water Reactors, TMS, August 1999.

- L.E. Thomas, S.M. Bruemmer, Observations and insights into Pb-assisted stress corrosion cracking of alloy 600 steam generator tubes, in: Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power Systems–Water Reactors, TMS, Utah, August 2005.

- EPRI 1012780, Proceedings of the Lead–ulphur Stress Corrosion Workshop, Argonne National Laboratory, EPRI, 24–7 May 2005.

- R.W. Staehle, J.A. Gorman, A.R. McIlree, R.L. Tapping, Status and future of corrosion in PWR SGs, in: Proceedings of the 6th Fontevraud Conference, September 2006.

- Steam Generator Progress Report, EPRI Report TR-106365, R15, 2000.

- EPRI report, TR-106048, 1996.

- 2011 Second Workshop on US NPP Life Extension and Development, Feb. 22-24, 2011, USDOE, 2011.

- IAEA, Proc. of a Tech. Meeting on ‘Material Degradation and Related Managerial Issues at NPPs’, Vienna, 15-18 Feb. 2005, IAEA, 2006.

- 김홍표 외, Alloy 690 부식손상 관련 국내외 기술현황 분석보고서, KAERI/AR-891/2011, 한국원자력연구원, 2011.

- 정용환, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외, 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3423/2011, 2011-0001888, 교육과학기술부, 2012.

- 김홍회, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외, 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3111/2009, 교육과학기술부, 2010.

- 김우철 외, 원전 냉각계통 부식방지 기술개발, KAERI/RR-2214/2001, 과학기술부, 2002.

- 김정수, 김홍표, 황성식 외, 부식환경 손상평가 및 대처기술 개발, KAERI/RR-2514/2004, 과학기술부, 2005.

- 김정수, 김홍표, 황성식 외, 증기발생기 재료, KAERI/RR-2242/2001, 과학기술부, 2002.

- 황성식, 김홍표, 증기발생기 전열관 재료 부식과 파단사례 분석보고서, KAERI/AR-775/2007, 한국원자력연구원, 2007.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012