가압경수로(PWR) 2차 계통은 일반 화력발전소에서와 유사하나, 화력에 비해 온도와 압력이 낮은 대신 증기가 습하고 규모가 대형이다. 2차 계통에서의 가장 문제가 되는 재료 열화/손상은 부식이다. 2차 계통 배관에서의 유체가속부식(flow accelerated corrosion, FAC)과 침부식(erosion corrosion), 증기발생기 전열관 2차 측에서의 응력부식균열(outer diameter stress corrosion cracking, ODSCC), 터빈에서의 침부식, 캐비테이션(cavitation), 응력부식균열, 복수기에서의 해수부식 등이 대표적인 부식손상기구(mechanism)이다. 특히 2차 계통에서의 부식생성물(corrosion product)은 증기발생기 등에의 틈새(crevice)에 쌓이게 되고 설비의 이용률 저하를 초래하거나 또 다른 부식을 유발한다. 그러므로 2차 계통에서는 부식을 유발하는 냉각수의 수질화학 등을 체계적이며 최적화로 관리할 필요가 있다

본 절에서는 가압경수로 2차 계통의 구성을 살펴본 다음, 주요 설비인 2차 배관, 증기터빈, 밸브, 펌프 및 복수기 등에서의 재료 전반에 대해서, 그리고 2차 계통에서 가장 문제가 되고 있는 유체가속부식(FAC)과 2차 계통 부식관리 전반에 대하여 간략히 살펴보기로 한다. PWR에서의 대표적 손상 중 하나인 증기발생기 전열관 2차 측에서의 부식손상 등에 관하여는 증기발생기 재료 해당부분을 참고하기 바란다.

1. 2차 계통 구성 및 재료

가압경수로(PWR) 2차 계통은 1차 냉각재 계통으로부터 열을 받아 열에너지를 운동에너지로 변환시키는 기능을 담당한다. 열에너지를 운동에너지로 변환시키기 위하여 2개의 등온 열전달과정과 2개의 가역 단열과정을 사용한다.

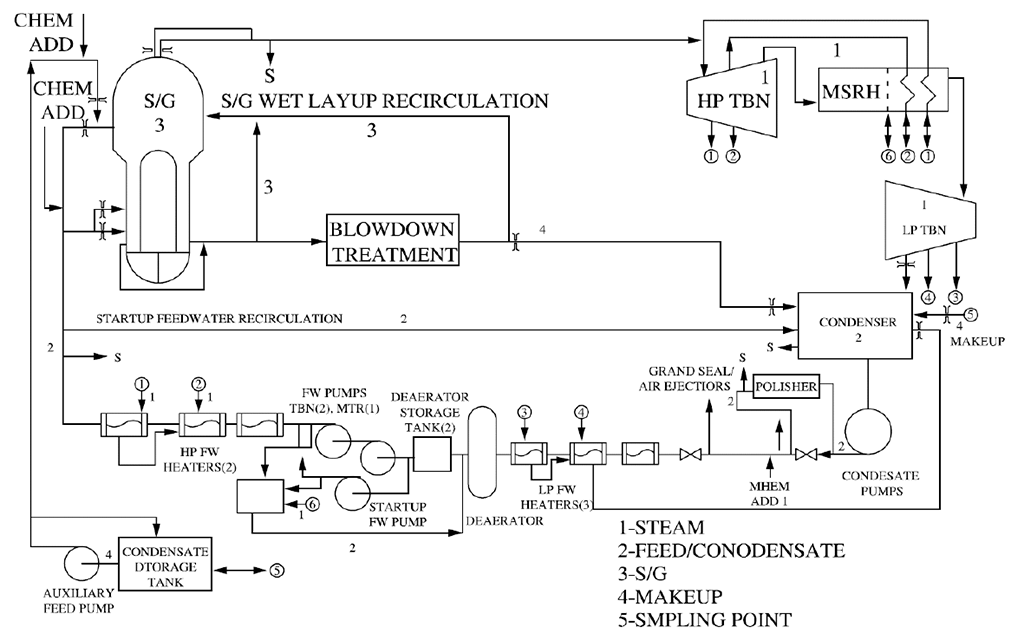

그림 1은 PWR 2차 계통 개략도를 보여준다. 증기발생기에서는 온도가 일정한 상태에서 1차 측의 열에너지를 2차 측으로 전달받아 증기를 발생시키며, 발생된 증기는 고압터빈과 저압 터빈을 거치면서 운동에너지로 변환된다. 증기터빈을 돌린 증기는 복수기(condenser)를 통해 응축되고, 응축된 물은 펌프와 가열기에서 가압 및 승온되어 다시 증기발생기로 보내진다. 이와 같은 2차 계통 순환계는 유체로서 물을 사용하는데 계통 내를 흐르는 물은 에너지를 갖는 유체로서의 작용 뿐만 아니라 부식발생 환경의 하나인 전해질의 역할도 하게 되므로, 물의 화학 환경이 계통 기기의 부식 등에 직접적인 영향을 준다. 그러므로 2차 계통 구조물에 있어서는 유체가속부식(FAC), 침부식(erosion corrosion, EC), 일반부식, 응력부식균열 등 다양한 부식 현상이 가장 큰 문제이며 체계적인 관리가 필요하다.

그림 1. 가압경수로 2차 계통 개략도

2차 계통의 배관, 터빈, 복수기 등 주요기기 및 구조물에서는 부식손상을 억제하기위하여 가동환경에 대해 충분한 내식성을 갖는 재료를 사용한다. 그러나 경우에 따라서는 가격 등을 고려하여 내식성이 부족한 탄소강 등의 재료를 사용하기도 한다. 이 경우는 다양한 방법을 통한 부식방지 대책을 강구하여 사용한다. 부식방지 대책으로는 부식성 화학물질 제거, 이종금속 간 전위(potential) 차이를 방지하기 위한 조치, 음극방식 및 희생양극 설치 등이 있고, 특히 2차 계통에서는 수질화학 관리가 중요하다. 그러므로 2차 계통에는 부식성 화학물질의 관리를 위해 순수생산설비 및 보충수 계통, 불순물의 정화 혹은 유입 방지를 위하여 복수기 후단에 복수탈염설비, 또한 증기발생기에서 농축된 불순물을 정화하기 위한 증기발생기 취출(blowdown) 회수설비 등의 정화설비와 화학물질 주입설비가 설치되어 있다.

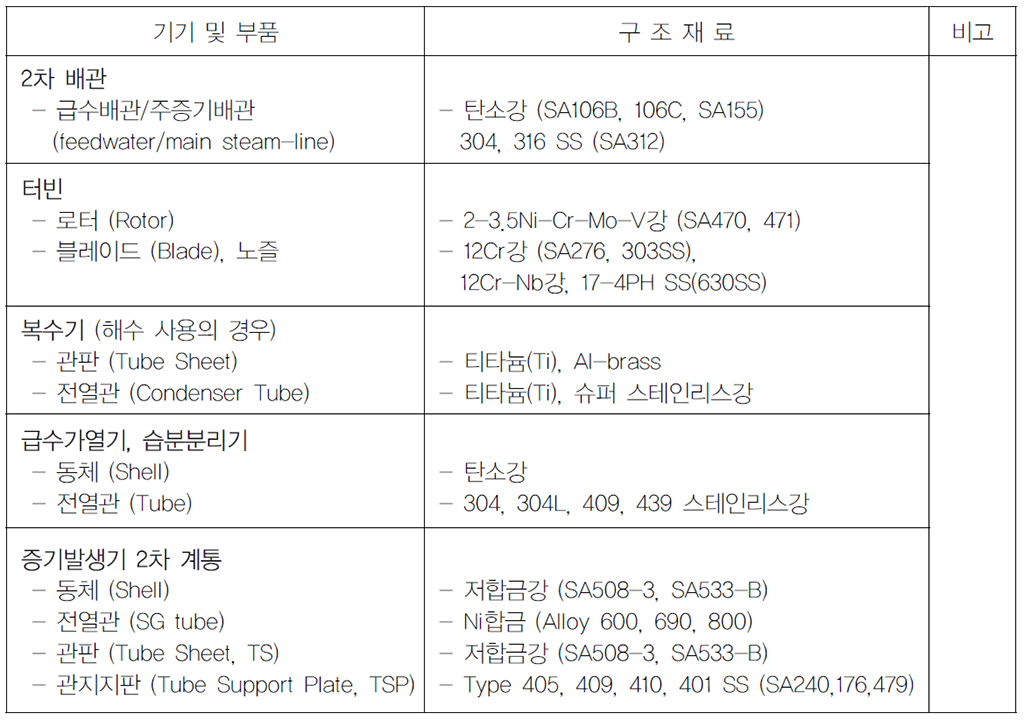

표 1에는 2차 계통 주요 기기, 부품에 사용하는 구조재료 목록을 보였다. 각 주요 설비 사용재료에 대해서는 뒤에서 다시 취급하기로 한다.

원자력발전소의 2차 계통은 기본적으로는 화력발전소의 복수 및 급수 계통과 같다. 화력발전소와 비교하여 크게 다른 점은 증기의 온도와 압력이다. 화력은 증기의 온도와 압력이 약 550℃, 3000psig임에 비해 원자력은 약 300℃, 1100psig이다. 또한 원자력에서의 증기는 화력에 비해 습하다.

표 1. 가압경수로 2차 계통 주요기기, 부품의 구조재료

2. 2차 배관 및 유체가속부식(FAC)

2차 계통 내의 주요 설비를 연결하는 2차 배관은 크게 주증기배관(main steam-line piping)과 급수배관(feedwater piping)으로 구성되며 기타 다양한 소구경 지류배관도 포함된다. 운전온도는 주증기배관은 약 295℃, 급수배관은 50~240℃이며, 노즐과 배관은 온도 차이에 의한 열성층(thermal stratification)과 열충격을 받게 된다. 주증기배관 등 주요 배관의 외경은 약 650mm, 두께는 약 28mm이다. 최근에는 2차 계통 주증기배관 등 주요 배관에도 1차 냉각재배관에서와 같이 파단전누설(leak before break, LBB) 개념을 적용하려는 노력도 경주되고 있다.

2차 배관에 사용하는 재료로는, 설계, 공급자에 따라 다르나, 표 1에서 보는 바와 같이, SA 312 Type 304, 316의 오스테나이트 스테인리스강 무계목관(seamless tube) 그리고 C-Mn 일반 탄소강인 SA 106 Gr.B 또는 SA 106 Gr.C를 주로 사용하며, SA 155 Gr. KC-65, SA 234 Gr. WPB 등을 사용하기도 한다. 이들 재료의 공칭 화학조성은 탄소강 및 저합금강장에서 표 1 및 니켈합금장 표 2에 제시되어 있다.

2차 배관재료에서의 주요 재료손상 기구로는 유체가속부식(FAC)과 침부식(EC)이 가장 큰 문제이다. FAC와 EC로 벽 두께가 얇아지는 감육(wall thinning)이 발생하여 커다란 사고로 이어진 경우가 다수 있었다. 기타 저주기 및 고주기 피로손상, 응력부식균열, 이종금속간 전기화학적 전위(potential) 차이에 의한 갈바닉부식, 캐비테이션(cavitation) 등에 의한 손상도 발생한다. 여기서는 2차 배관에서 가장 문제가 되고 특별한 관리가 필요한 유체가속부식(FAC)에 대해 살펴보기로 한다.

2.1. 유체가속부식(FAC)

유체가속부식(flow accelerated corrosion, FAC)이란 재료가 흐르는 유체환경에 놓일 때 견고한 부동태 피막을 형성하지 못하는 탄소강과 동합금 등에서 전기화학적 과정에 의해 일어나고 흐르는 유체에 의해 가속화 된 부식 손상기구이다. FAC는 때로는 유체조장부식(flow assisted corrosion)이라고도 불린다. FAC는 침부식(erosion-corrosion, EC)과 많은 경우 동시에 일어나고 상호 연관이 많아 자주 혼용하여 사용하기도 한다. 여기서 FAC와 침부식(EC)의 차이점을 명확히 할 필요가 있다.

유체가속부식(FAC)은 전기화학적 과정으로 일어나는 것으로 pH, 온도, 전기화학전위, 수질, 합금원소 등 재료성질, 유체속도, 난류(turbulence) 등에 영향을 받는다. FAC는 전기화학적 부식현상이 유체의 흐름에 의해 가속 또는 조장되는 것이다. 반면에 침부식(EC)은 마찰이나 캐비테이션(cavitation) 등으로 재료의 표층부 일부가 제거되는 것으로, 제거되는 표면은 보호피막일 수도 있고, 보호피막을 형성하지 못한 피막 직하의 모재(bare metal)일 수도 있다. 경수로에서의 침부식은 주로 냉각재 등 유체 속에 포함된 경한 이물질(abrasive material)의 충돌과 관련되나, 워터젯, 스팀젯(steam jet)등에 의해서도 발생될 수 있다. 보통 FAC와 EC는 동시에 일어나는 경우가 많으며, 두 기구 모두 유체흐름 조건에 매우 큰 영향을 받는다.

FAC는 다음과 같은 과정을 통해 발생한다. 배관 재료인 탄소강이나 저합금강 표면의 산화보호피막이 흐르는 유체 속으로 용해되어 산화막이 점점 얇아지게 된다. 따라서 재료의 부식 억제능력이 감소되어 금속의 부식률이 유체가 정지되어 있을 때 보다 증가하게 된다. 산화막이 녹는 용해율과 산화막이 생성되는 금속의 부식률이 같아지는 정상상태(steady state)가 되어 일정한 부식률이 유지된다. 그 결과 산화막 하부에 있는 모재(bare metal)에서의 부식이 지속되어 감육(wall thinning)현상을 일으킨다.

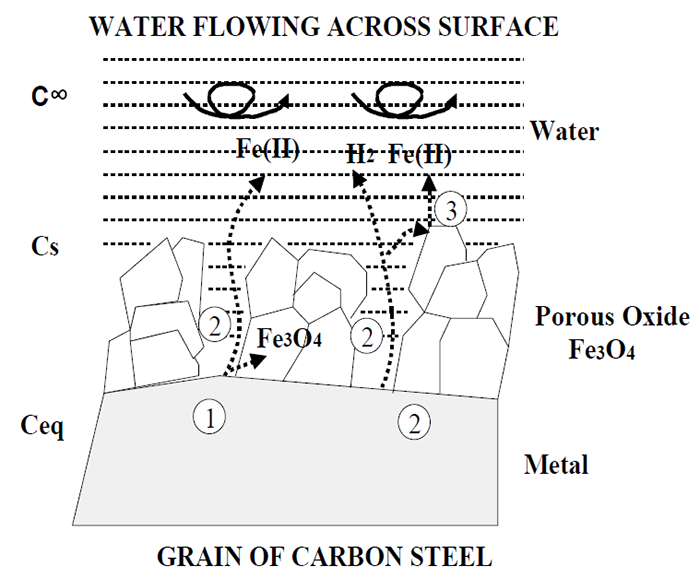

그림 2는 흐르는 고온수 환경에서 탄소강 또는 저합금강의 표면에서 일어나는 FAC의 진행과정을 도식적으로 보여준다. 재료표면에 존재하는 외부산화물 층과 내부산 화물 층의 2개의 산화물 층이 흐르는 고온수 유체에 노출될 때, FAC 현상은 금속표면의 다공성 철산화물인 마그네타이트(Fe3O4) 층에서 일어나는 일련의 두 가지 과정으로 나뉠 수 있다.

그림 2. 탄소강, 저합금강 표면 FAC 진행과정 개략도

첫 번째 과정은 산화막/용액 계면에서 용해성인 철(Fe) 이온들이 생성되는 반응이다. 정상상태의 반응에서는 산화막의 두께와 다공성은 일정하게 유지된다. 산화막/용액 계면에서의 마그네타이트 용해율은 금속/산화막 계면에서 마그네타이트의 생성율과 같아야만 한다.

두 번째 과정은 생성된 철 이온이 확산경계층을 지나 용액 속으로 전달되는 과정이다. 철 이온은 확산경계층을 통해 용액 속으로 매우 빠른 속도로 확산되며, 전체(bulk)용액 속의 철 이온농도는 산화막/용액 계면에 비하여 매우 낮은 정도가 된다. 이러한 조건하에서, 부식률은 산화막/용액 계면을 흐르는 용액의 속도가 증가할수록 증가하게 된다. 일반적으로 위와 같이 철 이온이 산화막을 통과하는 확산반응이 FAC 속도를 결정한다.

염기성이며 산소가 없는 조건에서의 주된 철의 용해 반응은 다음과 같다.

Fe ↔ Fe2+ + 2e-

2H2O + 2e- ↔ 2OH- + H2

Fe + 2H2O ↔ Fe(OH)2 + H2

위와 같은 반응은 pH가 증가할수록 억제된다. 이는 Fe2+와 Fe(OH)- ion 농도의 감소는 Fe(OH)2의 용해도나 반응식의 분해상수에 따라 결정되기 때문이다.

Fe(OH)2 ↔ Fe(OH)+ + OH-

Fe(OH)2 ↔ Fe2+ + 2OH-

Fe(OH)2의 용해도는 온도가 증가함에 따라 증가하다가 200~250℃사이에서 급격하게 감소한다. FAC 반응은 최소한 두 가지 이상의 과정으로 이루어지기 때문에 부식반응과 물질전달반응 모두를 고려해야 한다.

FAC에 영향을 미치는 주요 인자들은 몇 가지 분류로 나뉜다. 유체역학적 인자, 환경적 인자 그리고 재료적 인자가 해당된다. 유체역학적 인자들은 부식생성물이 유체 속으로 전달되는 물질전달률(mass transfer rate)에 영향을 미친다. 이러한 매개 변수들로는 유체의 상(phase), 유속, 배관표면 거칠기, flow geometry, 그리고 스팀품질 등이 있다. 환경적 인자로는 냉각수의 pH, 산소농도, 불순물농도, 그리고 온도 등이 있다. 이들에 대해 살펴보면 다음과 같다.

FAC는 하이드라진(hydrazine), 산화환원전위(다른 환원제가 있을 경우), pH, 용존수 소량, 용존산소량, 불순물 농도, 온도에 영향을 받는다.

pH 11 이하에서는 pH가 증가함에 따라 철산화물인 마그네타이트 용해도가 감소하고 이에 따라 FAC 속도도 감소하게 된다. pH가 9.0에서 9.5로 증가하면 FAC 속도는 3배정도 감소한다.

산소가 존재하는 경우 탄소강 배관의 철 산화물이 마그네타이트(Fe3O4)에서 용해도가 낮은 해마타이트(Fe2O3)로 변태되어 FAC 속도가 감소하게 된다. 용존산소의 농도가 1ppb에서 200 ppb로 증가할 경우, 순수에서의 탄소강 FAC는 2배 정도까지 감소하는 것으로 알려져 있다. 온도가 50~280℃일 때 용존산소량이 1 ppb에서 200 ppb로 증가 할 경우 순수한 물에서 탄소강의 FAC 속도는 2배 정도 감소한다. 순수한 물이나 염기성 물에서 철이 철이온으로 바뀔 때 소량의 산소가 필요하다. 유동 내의 철이온 농도가 높을수록 부식속도가 줄어들기 때문이다.

하이드라진은 급수 및 복수계통에 첨가되는 환원제로 용존산소를 제거하고 환원성 분위기를 유지시키는 역할을 한다. 0~150 ppb의 경우 하이드라진이 증가할수록 산화환원전위가 감소하게 되고 마그네타이트의 용해를 증가시킨다. 따라서 FAC 속도가 증가한다. 150 ppb 이상의 히드라진이 있을 경우 산화환원전위가 너무 낮아 구동력이 감소하여 FAC 속도가 감소한다. 하이드라진의 존재에 따른 산화환원전위의 변화에 따라 마그네타이트의 용해도가 변화하여 FAC에 영향을 미친다. 급수계통이나 증기발생기 내에서 잔여 용존산소를 제거하고 환원성 분위기를 만들며, 생성된 암모이아에 의한 pH 조절용으로 하이드라진이 사용된다. 대개 20 ppb 정도의 하이드라진이 사용되는데, 최근의 추세는 원전 증기발생기 내의 용존산소 제거를 위해 200 ppb 정도를 사용하고 있다.

순수한 물에서 수소의 영향은 수소의 농도가 증가할수록 마그네타이트의 용해도가 증가하고 이로 인해 FAC 속도도 증가하게 된다.

FAC 과정이 물질전달에 영향을 받을 경우 수중에서의 철이온 농도의 변화에 따라 FAC 속도가 변하게 된다.

일반적으로 금속 불순물은 FAC 속도에 큰 영향을 미치지 않는다. 하지만 용액 속의 구리(Cu), 니켈(Ni), 몰리브데늄(Mo), 납(Pb) 이온은 FAC 속도에 영향을 줄 수 있다. 구리 이온이 존재할 경우 산화막의 기공을 감소시켜 FAC 속도는 줄어든다. 니켈이나 몰리브데늄도 같은 작용을 통하여 FAC 속도를 감소시킨다.

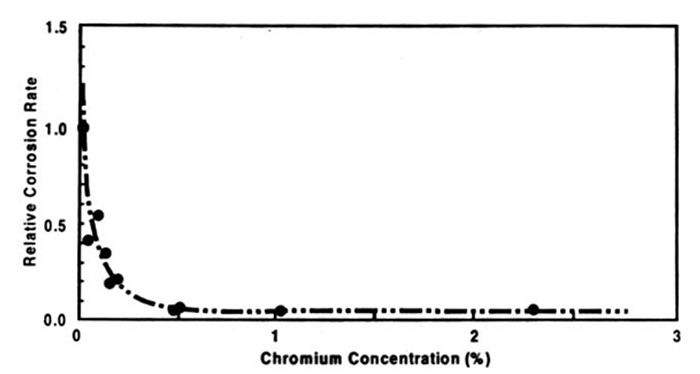

또한 재료적 인자로 재료 자체의 화학성분도 FAC에 매우 큰 영향을 준다. 특히 크롬(Cr) 함량은 FAC에 매우 큰 영향을 미친다. 그림 3에서 보듯이 크롬 함량에 따라 급속히 FAC 속도가 줄어들고 있음을 알 수 있다. 많은 연구결과 Cr 함량이 0.2 wt% 이상인 탄소강 또는 저합금강에서는 FAC가 거의 일어나지 않는 것으로 알려져 있다. 일반적으로 단상유동 부위의 배관에 대해서는 FAC를 최소화하기 위해 Cr 함량을 0.1wt% 이상으로, 최소값으로 0.04wt%를 추천하고 있다. 또한 최적의 FAC 저항을 위해서는 Cr 함량으로 0.2wt% 이상을 추천하고 있다. Cr은 산화물과 금속의 경계에 Cr함량이 높은 Cr산화물(Cr-rich oxide)을 형성함으로서 이 산화물이 FAC에 저항성을 갖는 것으로 알려져 있다. Cr의 효과가 밝혀진 이후 FAC가 크게 일어나는 부위인 급수배관 등에는 FAC를 최소화하기 위해 Cr이 첨가된 탄소강과 저합금강을 또는 Cr-Mo강을 사용하거나 Type 304, 316 등의 오스테나이트 스테인리스강을 사용하는 추세다. 한편, Cr 이외에 구리(Cu)와 몰리브덴(Mo)도 산화막의 기공을 감소시켜 FAC 저항성을 증가시킨다고 알려졌으나, 그 효과는 Cr에 비해 매우 적고 아직 발전소 현장을 통해 확인된 바는 없다.

그림 3. 탄소강에서의 크롬 함량에 따른 FAC 속도 변화

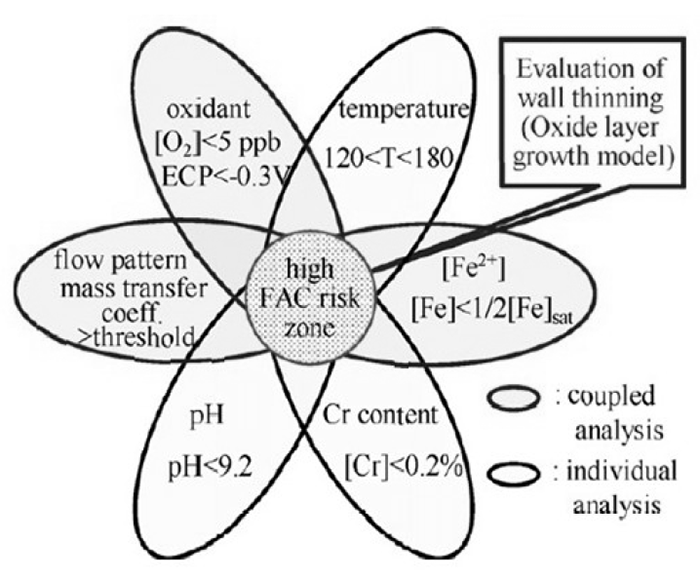

그림 4는 FAC에 영향을 주는 여러 인자들과 그들의 조합에 의해 FAC 발생 위험도가 큰 영역 보여주는 모식도이다. 원자력발전소의 운전조건과 상태에 따라 FAC 발생 정도가 다르게 나타나는데, FAC는 온도 120~180℃, pH 9.2 이하, 산소농도 5 ppb이하, 탄소강의 전위가 -0.3 V 이하의 조합에서 잘 발생한다고 알려졌다. 또한 배관의 형상에 따라 다른 유체의 물질전달계수에도 영향을 받는다. 그러나 대부분의 원자력발전소에서는 증기발생기 전열관 등을 고온부식과 응력부식으로부터 보호하기 위하여, 2차 계통 배관에서 산소농도를 5 ppb 이하로 유지하기 때문에 이러한 FAC 문제가배관에서 광범위하게 일어날 수 있게 된다. 이러한 문제를 해결하기 위하여 산소농도와pH 등 다른 수화학적 인자의 변수를 조절하려고 노력하고 있다.

그림 4. FAC 영향인자 및 발생 위험도가 큰 영역 나타내는 모식도

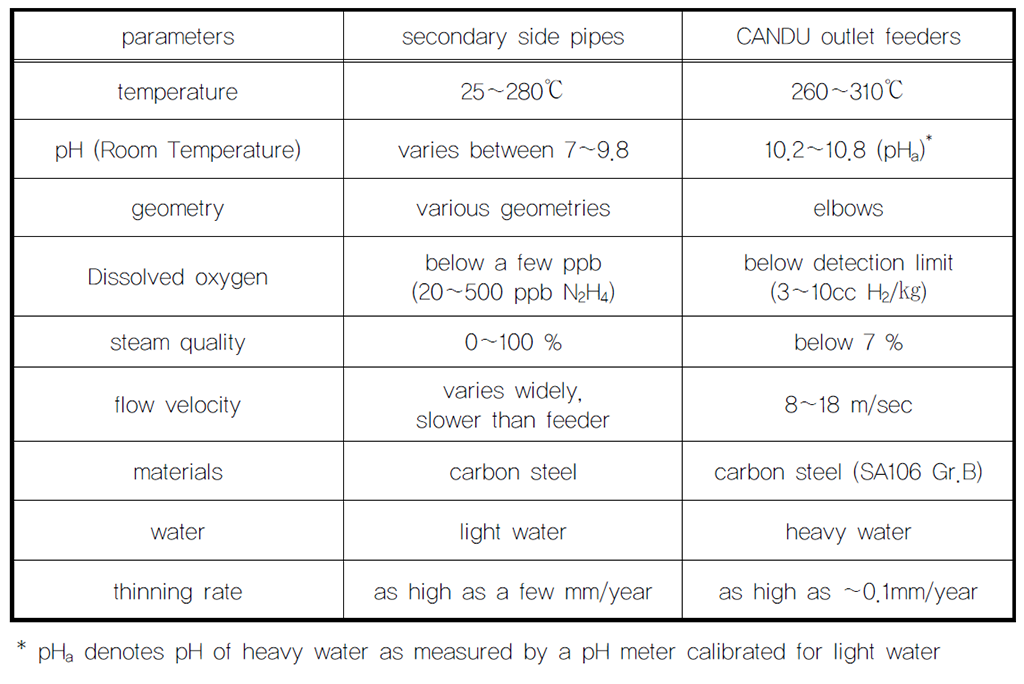

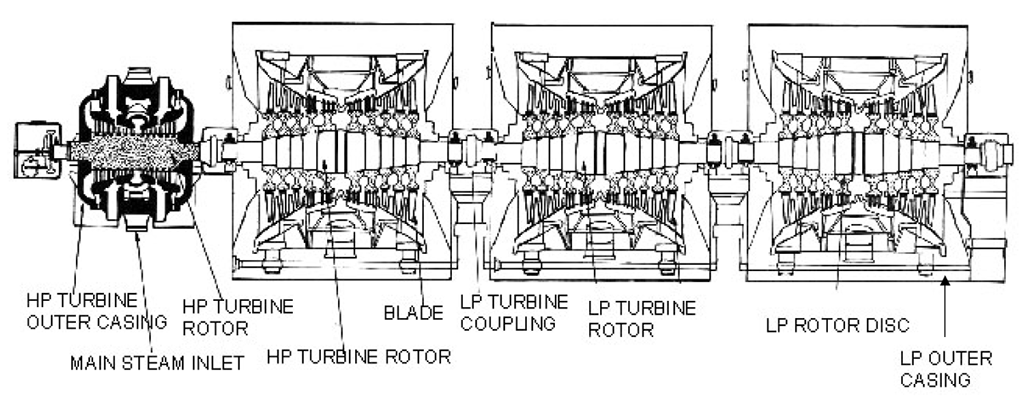

표 2는 가압경수로 2차 계통 배관에서의 유체가속부식(FAC) 유발과 관련된 가동 조건을 보여준다. 유사한 FAC를 겪고 있는 가압중수로 출구 피더관(outlet feeder pipe)에서의 조건도 함께 제시되어 있다. 온도, pH, 유속 등 가동조건이 다르므로 FAC모델 설정 시에는 가동조건을 필히 고려하여야 함을 암시한다.

표 2. PWR 2차 배관 및 CANDU 피더관에서의 FAC 관련 가동조건

그림 5는 FAC에 의한 대표적 파단사고의 예(Mihama-3)를 보여준다. 파단위치와 파단양상을 알 수 있다. 1986년 미국 Surry-2 원전 고압 복수배관에서와 2004년 일본 Mihama-3 원전의 급수배관에서 FAC에 기인한 대형 파단사고가 발생하였다. 그후 계속해서 전 세계 많은 원전에서 이러한 배관 파열사고들이 보고되고 있고, FAC에 의한 소규모의 손상사례는 매우 많다. 이것은 배관의 감육현상(wall thinning) 때문에 발생한 것으로 대부분 침부식(EC) 및 유체가속부식(FAC)에 기인한다. 한편 경수로에서는 대부분 2차 계통 배관에서 FAC 가 발생하는 반면, CANDU 중수로에서는 1차 계통인 증기발생기와 1차 측 배관에서 FAC에 의한 손상이 보고되고 있다. 중수로에서는 여러 곳에서 FAC가 발견되고 있는데 이는 물질전달이 많은 곳(high mass transfer)과 연관된다. 증기발생기 FAC는 상단지지판, 증기분리기, 취출배관(blowdown piping)과 같은 전형적인 2상 유체영역에서 발견된다. 또한 약 310℃, 15~18 m/s 조건인 중수로 열수송계통(heat transport system)에서는 탄소강 출구 피더관(feeder piping)의 굴곡부에서도 FAC가 발견된다. 비록 이곳의 FAC속도는 급수관 및 증기발생기에서 보다는 훨씬 작지만 피더관의 감육으로 인해 건전성에 많은 문제가 되고 있다.

그림 5. FAC에 의한 파단위치와 파단양상을 보여주는 대표적 파단사고의 예 (Mihama-3)

2.2. FAC 예측, 평가 및 관리

FAC 현상을 설명하기 위한 많은 모델들이 재료적, 기계적 또는 유체역학적 기본원리를 바탕으로 제안되었다. FAC를 예측하기 위해 실험결과와 현장 자료들을 통계적 기법으로 분석하여 개발한 경험적 모델을 적용한 전산코드도 상용화되어 활용되고 있으며계속 보완되고 있다.

1986년에 Surry-2 발전소 배관 파열사고 이후, 미국 EPRI에서는 단상유체에 대한 CHEC(Chexal Horovitz Erosion Corrosion) 코드를 1987년 개발하고, 이어 2상 유체 (two-phase flow)에 대한 CHECMATE 코드 개발을 거쳐 관련 프로그램을 통합하고 기능을 개선하여 1993년에 CHECWORKS 전산코드를 발표하였다. 원전 배관에서의 유체가속부식을 예측하고 제어방식을 관리하기 위하여 전 세계적으로 150개가 넘는 발전소에서 CHECWORKS를 사용하고 있다. 미국의 전체 원자력발전소와 대부분의 화력발전소 및 벨기에, 캐나다, 체코, 일본, 한국, 슬로베니아, 대만 등의 발전소에서 이 프로그램을 사용하고 있다.

독일 Giemens AG는 EPRI와 협력하여 WATHEC(Wall Thinning due to Erosion)과 DASY 소프트웨어 팩키지를 개발하였다. 이 소프트웨어는 원전 장치와 배관 중에서 ECW 손상 부위를 찾을 수 있도록 도와준다. 프랑스에서는 BRT-CICERO가 구성되어 독일과 공동으로 배관 수명을 감시하기 위한 COMSY 프로그램을 개발하였다. 또한 러시아에서는 CHECWORKS와 유사하게 단상유체에 의한 FAC 예측 프로그램인 ECW-02와 2상 유체에 대한 ECW-03 전산코드를 개발하여 사용하고 있다.

그러나 이러한 전산 코드에 적용된 이론들은 몇 가지 주요 인자들을 조합하여 실제 측정된 값들과 비슷해지도록 근사하는 경험식을 주로 사용하고 있다. 이러한 경험식은 원전 가동조건이 바뀌게 되면 이를 반영하기 위한 조정인자를 재계산해서 이를 검증하는 단계가 필요하게 된다. 따라서 정확한 예측을 위해서 방대한 자료가 요구되고 FAC의 직접적인 요인이 불분명해 질 수 있다. 이러한 단점을 보완하기 위해서는 미시적 관점에서 FAC 발생 기구를 설명할 수 있는 기본적인 모델을 개발하고 이를 바탕으로 배관의 특정 위치에서의 FAC 발생 가능성을 예측할 수 있는 FAC 해석기술이 요구된다. 또한 감육을 연속 감시하고 진단할 수 있는 기술개발도 필요하다.

3. 증기터빈 재료

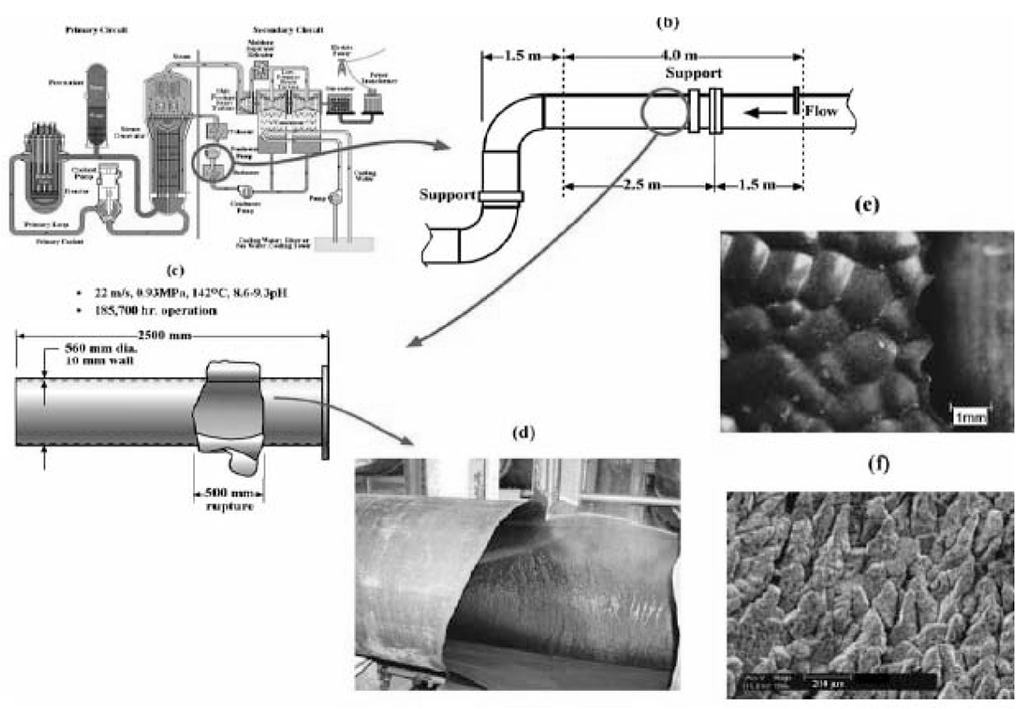

OPR 1000 증기 터빈은 그림 6에 나타낸 바와 같이 고압 로터(rotor) 1개, 저압로터 3개로 구성되며 완전 조립된 경우 길이가 약 44m, 발전기까지 포함하는 경우 61m에 달한다. 이들 터빈로터는 1800rpm으로 회전하여 1000MWe의 전력을 생산한다. 터빈계통의 주요부품은 Blade(또는 Bucket), Rotor, 발전기 Rotor Shaft, 터빈 Casing 및 Bolt, Valve, Nozzle등이다.

그림 6. 원자력 증기터빈 개요도

증기터빈은, 전술한 바와 같이, 고압터빈과 저압터빈으로 구성되며, 원자력발전소 터빈 운전환경은 증기온도 약 300℃ 이하, 증기압력 약 70 kgf/cm2 이하로 화력에서의 약 550℃, 약 200kgf/cm2에 비해 온도와 압력이 낮다. 증기량의 증가를 위해 고압 터빈~저압 터빈 입구에 습분분리 가열기가 갖춰져 있지만 터빈 각부의 대부분이 습기 상태로 운전된다. 온도와 압력이 낮으므로 사용하는 재료에서는, 화력에서 요구되는 고온강도 문제는 크지 않지만, 화력보다 대형이므로 고강도 및 균질성 등의 고 품질이 요구된다. 또한 수분이 많은 증기를 사용하므로 내침식성이 우수한 재료의 적용과 내침식 방지기술 등의 적용이 필요하다.

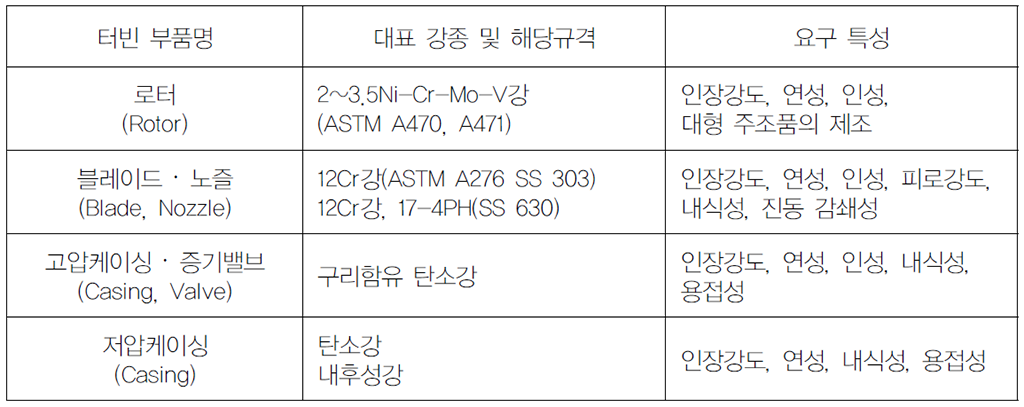

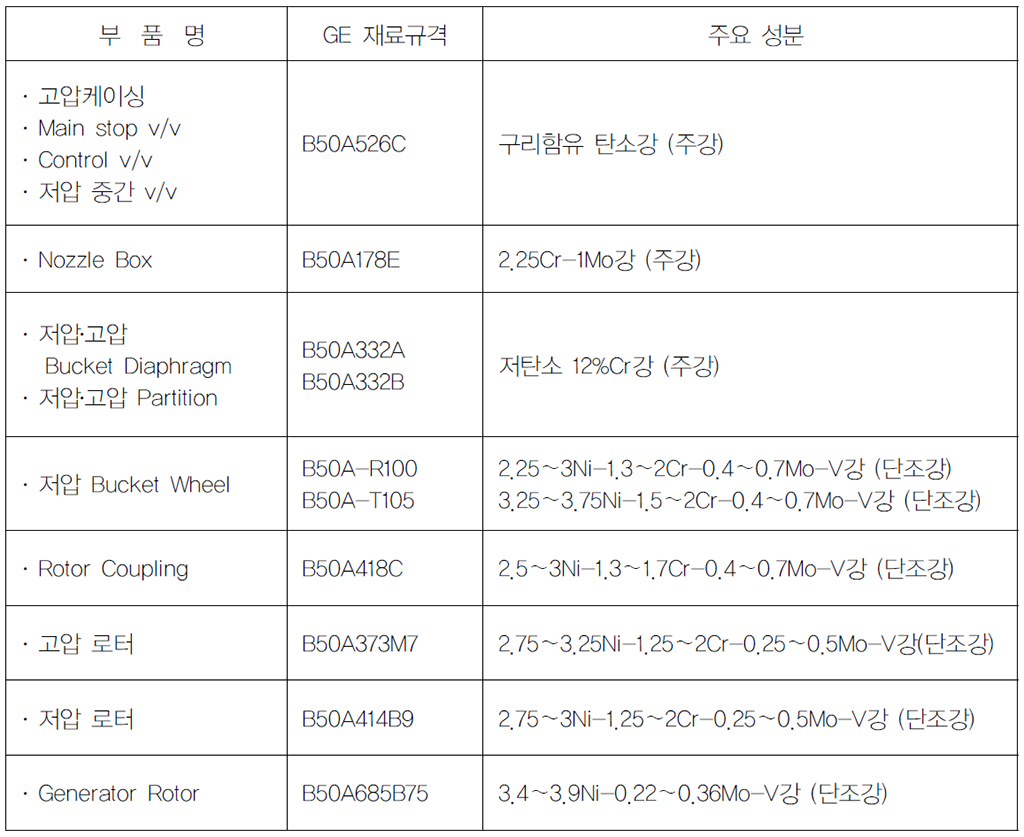

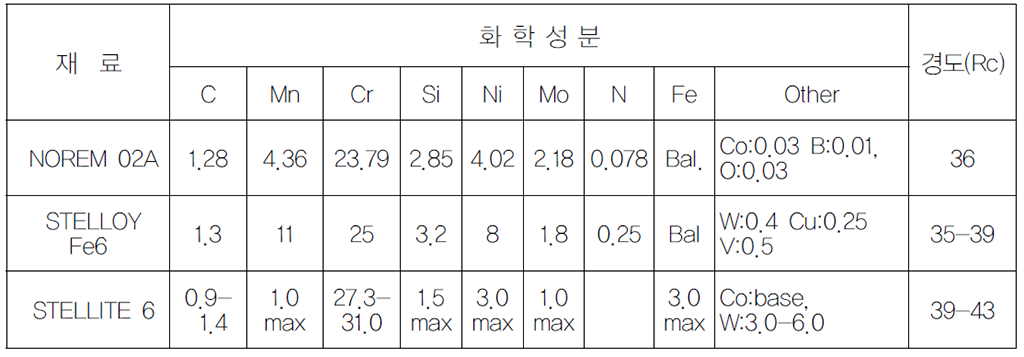

표 3은 원자력 증기터빈 각 부품에 사용되는 재료와 이들의 요구특성을 보여준다. 또한 표 4는 OPR 1000 증기터빈의 경우 사용재료 목록이다. 로터(rotor)는 대형 주강품으로 강도와 인성이 우수한 2~3.5Ni-Cr-Mo-V 강 (SA 470, 471)이 주로사용되며, 터빈 블레이드(blade 또는 bucket)에는 강도와 인성은 물론 피로강도와 내식성 그리고 진동감쇠능이 우수한 재료가 필요하여 12Cr 강, 12Cr-Nb 강, 17-4 PH 스테인리스강 등이 사용된다. 로터나 블레이드에 사용하는 재료는 화력 저압터빈과 거의 같으나 원자력에서는 침식 등의 부식문제를 고려하여야 할 부위에는 내식성이 우수한 재료를 우선적으로 사용하는 것이 특징이다. 특히 저압터빈 블레이드의 경우 캐비테이션과 침부식이 심하기 때문에 화염경화(flame hardening)나 질화처리(Nitriding)와 같은 표면경화처리를 적용하고 있다. 한편, 저압터빈 최종단 블레이드의 선단 증기입구 측에는 증기 중 물방울(water drop)의 고속 충돌로 인한 캐비테이션을 방지할 목적으로 내마모성과 내침식성이 우수한 코발트(Co)계 합금인 스텔라이트 6(Stellite 6)를 접합하여 사용하여 왔다. 그러나 침부식 등으로 일부 녹아난 Co 가 1차 노심계통을 통과하면서 방사화되어 매우 긴 반감기를 갖는 Co-60 동위원소의 생성으로 계통 전체의 방사선 준위를 높이는 심각한 문제를 유발한다. 스텔라이트 6 합금은 1% C-26% Cr-5% W의 Co 합금으로, Co 함량이 없는 내마모 내침식 재료(Co-free hard-facing alloy)로 대체되고 있다. 대체재료로는 24Cr-4Ni-4Mn-2Mo 계열의 강인 NOREM 02A와 25Cr-11Mn-8Ni-2Mo 계열의 강인 STELLOY Fe6 등의 Co-free hard-facing합금이 있다. Co 함유 합금의 문제는 밸브(valve) 등에서 더욱 문제가 된다.

터빈에서의 부식환경은 습증기라는 점이 특징이며 터빈 증기온도 범위에서의 부식현상으로서는 캐비테이션(cavitation), 응력부식균열(SCC), 부식피로(corrosion fatigue), 침식 등이 있다. 응력부식균열(SCC)과 부식피로의 원인은, 증기 중에 포함되어 있는 염소이온이나 황산이온의 불순물이 터빈재료의 틈새 등에 농축되는 것에 기인한다고 알려졌다. 이러한 부식은 저압터빈의 건증기와 습증기의 경계 부근에서 발생하는 경우가 많다.

표 3. 원자력 증기터빈 부품 재료 및 요구특성

표 4. OPR 1000 증기터빈 주요 부품 사용재료

4. 밸브 및 펌프 재료

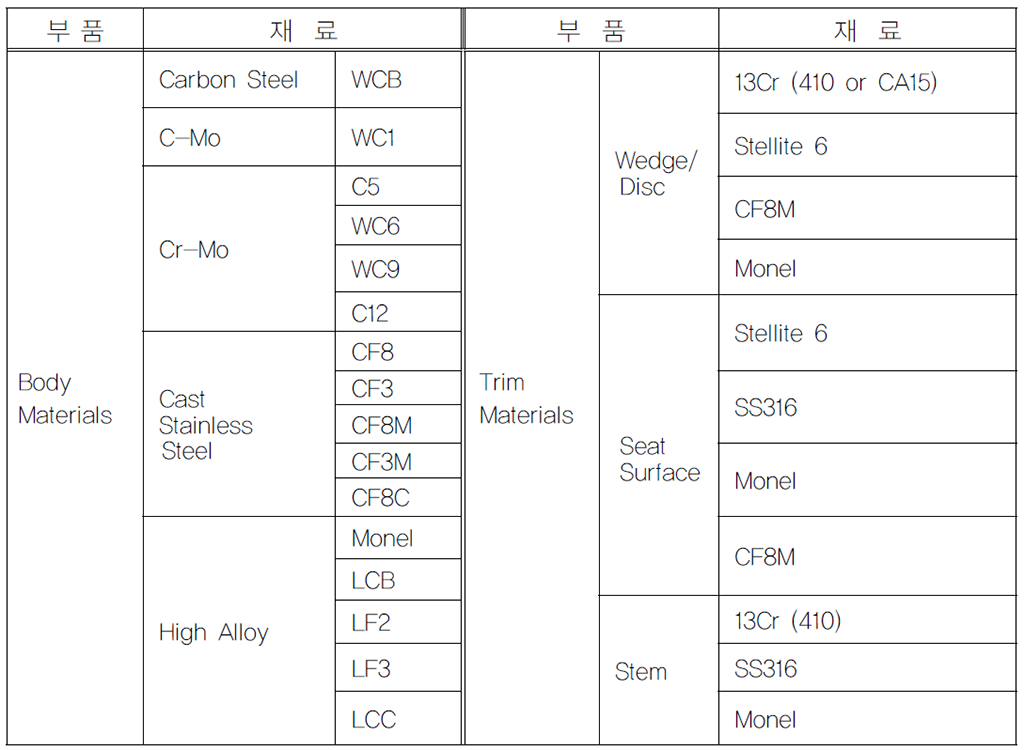

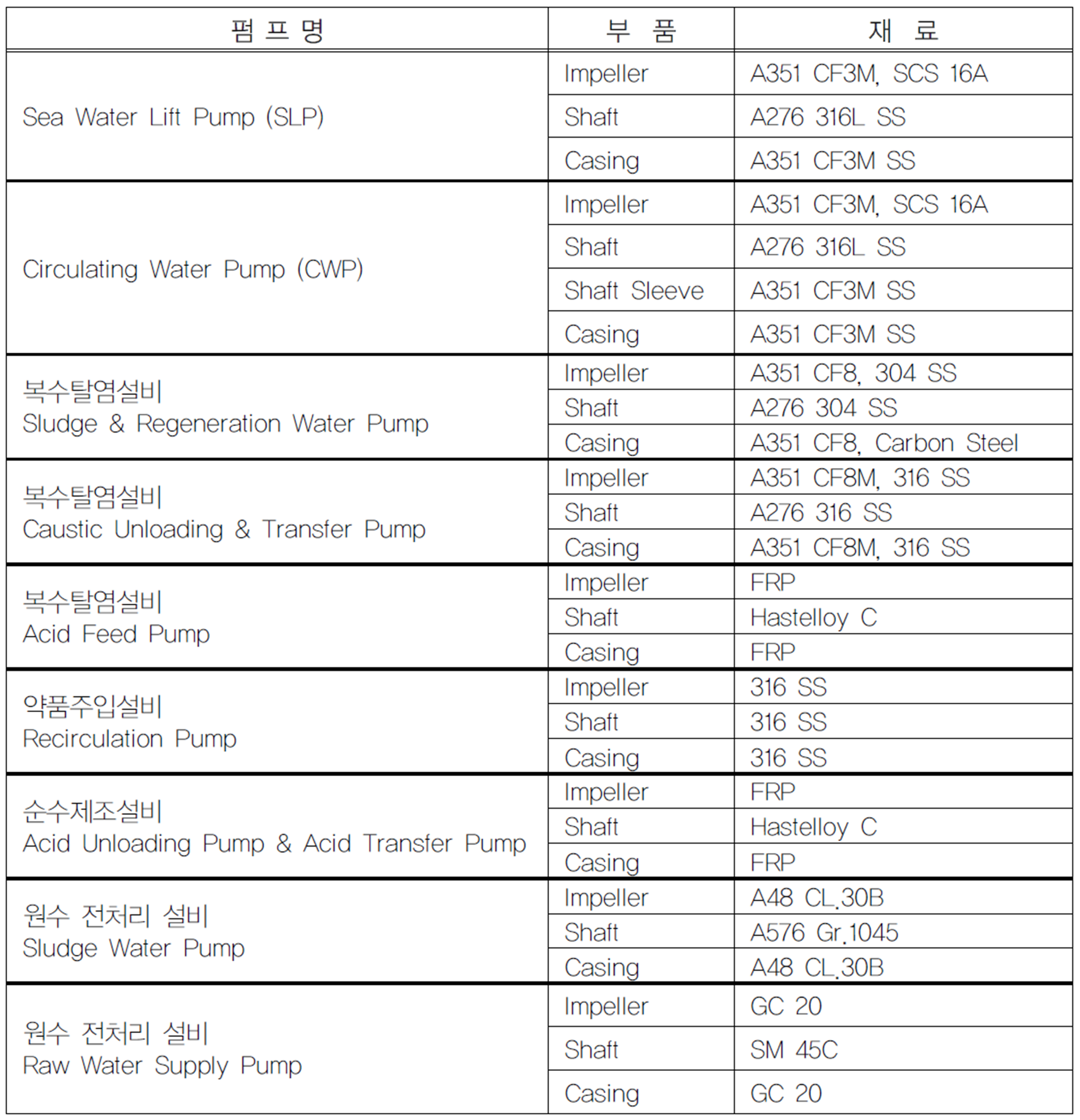

2차 계통에서의 밸브(valve)와 펌프(pump)는 종류가 매우 다양하며 원자력과 화력발전소에서 큰 차이가 없다. 여기서는 밸브와 펌프에 사용되는 재료 목록만을 표 5 및 표 6로 제시한다. 밸브 시트에 사용하는 Co 합금 Stellite 6 내마모 재료는, 증기터빈 부분에서 전술한 바와 같이, 일부 녹아나는 경우 매우 긴 반감기를 갖는 Co-60동위원소의 생성으로 계통 전체의 방사선 준위를 높이는 심각한 문제를 유발한다. 스텔라이트 6 합금은 Co 함량이 없는 내마모 내침식 재료(Co-free hard-facing alloy)로 대체되고 있다. 표 7은 Stellite 6와 Co가 없는 대체 내마모 표면경화 합금(Co-free hard facing alloy)의 화학조성과 경도 값을 보여준다.

표 5. 밸브 재료 목록

표 6. 밸브 재료 목록

표 7. Stellite 6 및 Co-free hard facing alloy의 조성 및 경도

원자력시스템에서는 Co에 의한 방사선 준위 상승을 매우 고려하고 있으며, 스테인리스강과 니켈합금 등에서도 Co 함량을 0.002 wt%로 매우 낮게 엄격히 제한하고 있다.

5. 복수기 등 2차 계통 열교환기 재료

복수기(condenser)는 증기터빈에서 전달된 배기를 응축하는 설비로, 터빈배압을 아주 낮게 유지하여 증기에너지의 유효 활용을 꾀하는 기능도 한다. 복수기에서 응축된 물은 급수배관(feedwater piping)을 통해 증기발생기 2차 계통으로 급수된다. 복수기는 본체, 복수기 냉각관, 관판(tube sheet), 수실 등으로 구성된다. 복수기 냉각관은 증기와 열교환을 하기 위해서 하부 본체에 관다발로 배열되며 관내부에 냉각수가 흐른다.

복수기에 사용하는 재료는, 표 1에서 보였듯이, 우리나라에서와 같이 냉각수로서 해수를 사용하는 경우 전열관으로 해수에 대한 내식성이 뛰어난 티타늄(Ti) 관을 주로 사용한다. 또한 최근에 우리나라에서 개발되어 ASTM 및 ASME 재료규격에 S32050으로 등재된 해수에 대한 내식성이 우수한 SR-50A 초내식성 슈퍼 오스테나이트 스테인리스강이 사용되기도 하는데, 이 경우는 관판(tube sheet)과의 이종금속접합부에 특히 유의하여야 한다. 초기 PWR 설계에서는 일반 호수나 강물 등의 담수를 사용하는 복수기에서와 같이 복수기 냉각관 또는 전열관으로 동합금을 사용하기도 하였다. 예로, 고리 1호기에서도 Cupronickel이라고 불리는 Cu-Ni의 동합금을 사용한 바 있으나, 해수부식문제로 전량 Ti 튜브로 교체된 바 있다. 복수기 관판(tube sheet)은 하부 본체와 수실을 나누는 판으로 티타늄 또는 티타늄 피복(clad) 등이 이용된다. 관판의 관 배열에 따라 냉각관을 단다. 냉각관과 관판과의 고정은 용접 또는 확관(tube expansion)을 이용한다. 수실은 강판 용접 구조이며 내부는 네오프렌 고무 라이닝 또는 타르에폭시 코팅을 사용한다.

탈기기는 터빈 추기증기와 급수를 직접 접촉시켜 급수 중의 산소 및 탄산가스등의 불응축성 가스를 분리·제거하는 기능을 수행한다. 탈기기는 기기의 부식손상 방지를 주목적으로 설치되어 있다. 탈기기는 탈기실과 저장탱크로 구성되고, 탈기실에는 급수 분사 밸브 탈기트레이가, 저장탱크는 탈기된 급수를 저장한다. 탈기기의 주요 재료로 탈기실의 탈기트레이 및 분배트레이에는 Type 304 등의 오스테나이트 스테인리스강이, 저장탱크에는 탄소강이 사용된다.

급수가열기는 터빈추기증기를 이용해 복수 및 급수를 가열하여 터빈열소비율을 향상시키는 목적으로 설치되어 있다. 급수가열기는 본체 및 내부 구조물, 가열관, 관판, 수실 및 부속 부품으로 구성된다. 급수가열기는 급수가 고압이 되기 위해 관식 열교환기가 채용되어 관내에 급수를 관외에 추기증기 및 그 응축수를 유동시켜 열교환을 실시한다. 급수가열기 주요부분인 본체, 수실, 버팀 목판 및 관판은 주로 탄소강으로 제작되며, 가열관에는 부식 방지의 관점에서 Type 304, 304L 등의 오스테나이트 스테인리스강관이 주로 사용된다.

습분분리가열기는 고압터빈 배기 중의 습분을 습분분리기로 기수 분리해 건조 증기로 한 후 주증기 혹은 고압 터빈추기를 가열원으로 하는 가열기에 의해 가열된 증기를 저압터빈으로 보내는 기능을 수행한다. 이 재열방식 채용에 의해 저압터빈의 증기 습도를 저감할 수 있으므로 터빈 효율이 향상된다. 습분분리가열기를 형성하는 동판 내장물 재료로 주로 탄소강을 사용하고, 습분분리기에는 오스테나이트 스테인리스강을 사용한다. 그러나 가열관에는 전열성, 내식성 및 고 pH 운용 등을 고려하여 Type 409, 439등의 페라이트 스테인리스강관을 사용한다.

6. 2차 계통 부식 관리

6.1. 2차 계통 부식생성물

2차 계통에서의 침부식, FAC 등에 의해 생성된 부식생성물(corrosion product)은 복수 및 급수계통을 거쳐 최종적으로 증기발생기로 유입된다. 부식생성물은 온도 및 수질조건(pH, 하이드라진 농도 등)등에 따라 다르지만 주로 마그네타이트(Fe3O4)와 수산화철(FeOOH)이다.

부식생성물(스케일)은 증기발생기 전열관 2차 측 표면, 증기발생기 전열관과 관판 관지지판 사이의 2차 측 틈새(crevice), 펌프 임펠러, 유량계, 급수가열기 전열관 내면등에 부착되어 설비의 성능저하로 연결될 수 있고, 또 다른 형태의 부식 등을 유발할 수도 있다.

2차 계통에서의 부식생성물 부착은 유속이 빠른 장소에서 쉽고 수화학조건 및 재료에 따라 부착정도가 다를 수 있다. 철산화물을 주로한 부식생성물의 주요 발생부위는 침식과 부식에 취약한 저압터빈 배기, 저압 추기 등 기체액체 2상이 공존하는 2상 유체부위와 저압 및 고압 급수배관이다. 전자가 약 50% 정도, 후자가 약 30% 정도를 차지한다고 알려졌다.

철산화물 부착을 방지하기 위한 방지대책으로 최적의 수질화학 적용, 사용재료의 개선 등이 있고, 이미 부착된 부식생성물 제거방법으로는 슬러지 랜싱(sludge lancing), 고압 물 세정 방법 등이 있다. 무엇보다도 2차 계통 구성재료로부터의 부식생성물 용출을 억제하는 것이 중요하고, 이를 위해서는 발생원(source)을 추적하고 원인을 규명하여 적절한 발생 억제방법을 고려하여야 한다.

6.2. 2차 계통 수질화학 관리

2차 계통수 수질화학 관리의 기본 목적은 계통재료를 부식으로부터 보호하여 설비를 설계수명 또는 그 이상 안전하게 운영하도록 하는 것이다.

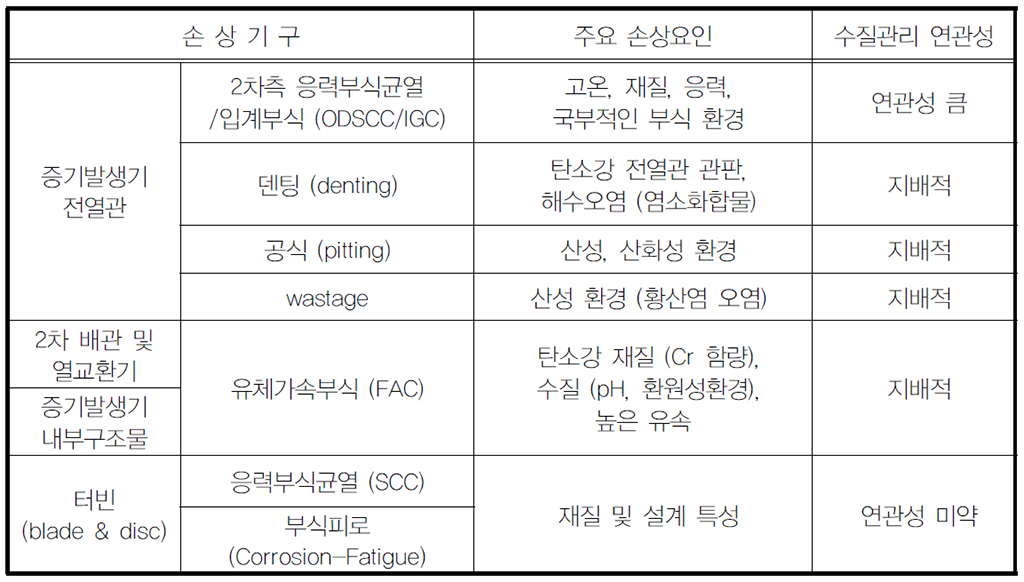

표 8은 2차 계통 주요 기기 및 부품에서 발생하는 부식손상에 대해 기구별 손상요인과 수질관리 연관성을 종합하여 보여준다. 2차 계통 구성 설비와 수질관리는 밀접한 관련성을 가지고 있어 수질관리의 중요성을 알 수 있다.

표 8. PWR 2차 계통 부식손상 기구, 손상요인과 수질관리 연관성

2차 계통 수질관리의 기본개념은, ① 계통 내로 부식성 화학물질의 유입 방지, ② 계통 내 유입 부식성 화학물질의 제거, ③ 계통 구성 재료의 특성을 고려한 부식억제가 가능한 환경 조성 및 유지로 이루어진다.

통상 불순물로 불리는 부식성 또는 부식 환경조성 가능 물질들이 2차 계통으로 들어올 수 있는 유입원으로는, 건설기간 중 또는 설비 교체 및 점검 시 오염물의 유입, 복수기에서 냉각수로 사용하는 해수의 유입, 보충수 중의 불순물, 부식환경 조성억제를 위해 사용하는 화학물질에 함유되어 있는 불순물과 복수기 등 진공상태를 유지하는 계통으로의 공기 유입 등이 있다. 이들 불순물의 유입을 방지하기 위해 청정도 관리 등의 작업 관리와 작업 후 기기 세정, 복수기 전열관의 주기적 검사를 통한 건전성 유지 활동, 화학물질을 최대한 제거한 순수를 보충수로 사용하고 용수처리약품 중 불순물 함량제한 등의 조치가 이루어지고 있다.

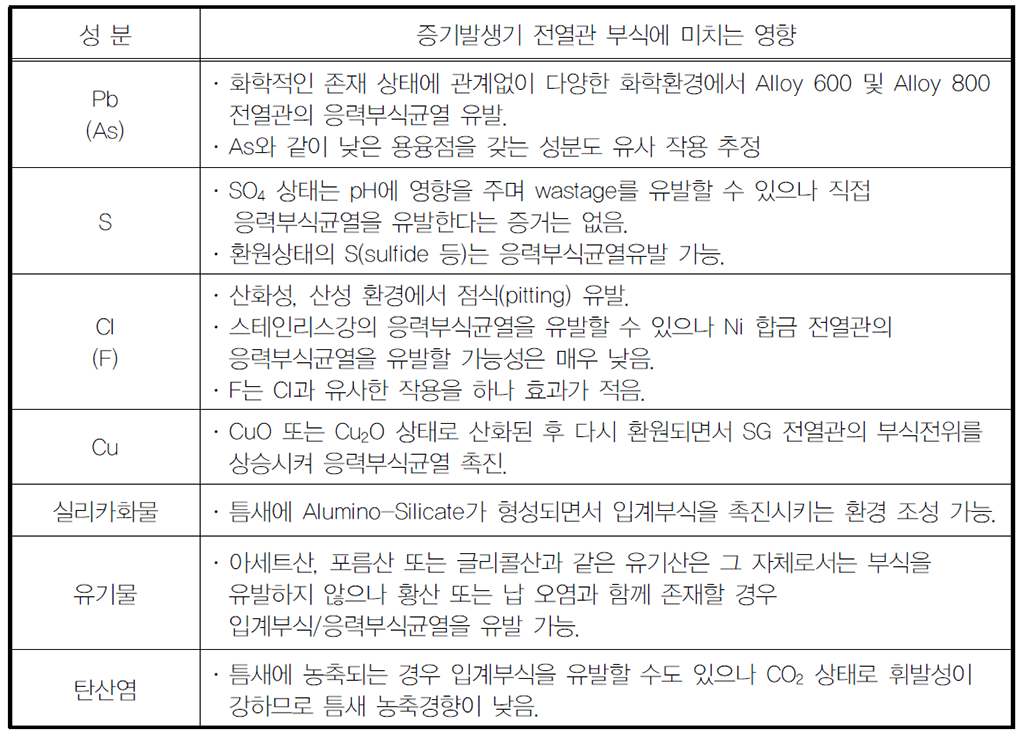

표 9는 증기발생기 전열관 부식에 미치는 불순물 성분의 영향을 종합하여 보여준다. 특히 납(Pb)은 소량으로도 증기발생기 전열관(Alloy 690 조차도)의 2차 측 응력부식균열(ODSCC)을 유발함이 최근 밝혀져 매우 유의하여야 한다.

표 9. 증기발생기 전열관 부식에 미치는 불순물 성분의 영향

2차 계통으로 유입된 불순물을 제거하기 위한 가장 유용한 방법은 복수탈염설비(condensate polishing plant, CPP) 및 증기발생기취출수계통을 이용한 제거이며, 복수탈염설비도 포함될 수 있다. 이들 설비는 이온교환수지탑과 여과기로 구성되어 계통수의 일정부분을 상시 정화할 수 있도록 운영되며, 계통 내 불순물의 농도에 따라 필요한 경우 정화유량을 증가시킬 수 있다. 또 계통내로 들어온 산소 등의 기체상 물질은 복수기에서의 공기추출과 급수탈기기(deaerator)에서 탈기되고 계통내로 주입되는 하이드라진(hydrazine)과의 반응에 의해 제거되고 있다. 또한 계통재질의 부식반응으로 생성된 산화철 등의 미세한 입자성 물질은 증기발생기로 유입되어 화학물질의 농축환경조성, 열전달 능력 저하 등을 초래할 수 있으므로 계획예방정비 기간 중에 고압수를 이용하여 제거하며, 존재상태 및 존재량 등을 고려하여 필요한 경우 화학세정으로 제거되기도 한다.

대부분의 가압경수로에서는 증기발생기를 비롯한 2차 계통 주요 설비의 부식을 억제하기 위하여 기본적으로 계통 내 불순물의 농도를 합리적으로 가능한 최소로 유지하는 ALARA(as low as reasonably achievable) 개념의 수질관리를 채택하고 있다.

참고문헌

1. V.N. Shah, P. MacDonald, Aging and Life Extension of Major LWR Components, Elsevier, 1993.

2. R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10. Nuclear Materials, VCH, 1994.

3. J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

4. IAEA Proceedings Series, Material Degradation and Related Managerial Issues at NPPs, Proc. of a Tech. Meeting, Vienna 15-18 Feb. 2005, IAEA, 2006.

5. B. Chexal, et al, “Flow-Acelerated Corrosion in Power Plants”, EPRI TR-106611, EPRI, (1996).

6. T. Shoji et al., 3rd Int. Symp. on Environment Degradation of Materials in Nuclear Power Systems-Water Reactors, Monterey, CA, USA, p.251, Sept. (1985).

7. P. Hurst, et al., Corrosion Science, v. 25, p.651 (1985).

8. S. Uchida, M. Naitoh, H. Okada, Y. Uehara, S. Koshizuka, D. Lister, “Effects of Water Chemistry on Flow Accelerated Corrosion and Liquid Droplet Impingement” Symp. on Water Chemistry and Corrosion in Nuclear Power Plants in Asia, Nagoya, 2009.

9. V. Kain, J. Nuclear Materials, 383 (2008) 86-91.

10. IAEA STI/PUB/1260, Proc. of Tech. Meeting on ‘Material Degradation and Related Managerial Issues at NPPs’, 2006.

11. W. Sugino, T. Ohira, N. Nagata, Y. Abe, H. Takiguchi, “Effect of Water Chemistry Improvement on Flow Accelerated Corrosion in Light Water Nuclear Reactor, Symp. on Water Chemistry and Corrosion in Nuclear Power Plants in Asia, Nagoya, 2009.

12. IAEA Safety Standards, Ageing Management for Nuclear Power Plants, Safety Guide, No. NS-G-2.12.

13. H. Takiguchi, “Oxygenated Water Chemistry for PWR Secondary System-New Approach to FAC”, Int’l Conf. on Water Chemistry of Nuclear Reactor Systems, Berlin, 2008.

14. “CHECWORKS TM Computer Program Users Guide.” EPRI Report TR103198-P, June 1998.

15. Electric Power Research Institute, EPRI-TR-106611 rev. 01, “Flow Accelerated Corrosion in Power Plants” (1998).

16. A.J. Bates, et al., “The Central Electricity Generating Board Single-Phase Erosion-Corrosion Research Program”, Nucl. Energy 25-6, pp.361-370 (1986).

17. Electric Power Research Institute TR-102134 rev. 04, “PWR Secondary Water Chemistry Guidelines - revision 4” (1996).

18. F. Nordmann, O. Bouvier and A. Stutzmann, “Application of Electrochemical Potential Measurements for Optimization of PWR Chemistry”, 7th International Symposium on electrochemical Methods in Corrosion Research, EMCR 2000, Budapest, Hungary, May 28-June 1 (2000).

19. Electric Power Research Institute TR-103496, “CHECWORKSTM Computer Program User’s Guide” (1994).

20. IAEA Nuclear Energy Series, No. NP-T-3.13, Stress Corrosion Cracking in LWRs: Good Practices and Lessons Learned, IAEA, 2011.

21. 2011 Second Workshop on US NPP Life Extension and Development, Feb. 22-24, 2011, USDOE, 2011.

22. NUREG/CR-6923 (BNL-NUREG-77111-2006), Expert Panel Report on Proactive Materials Degradation Assessment, USNRC, Feb. 2007.

23. G.J. Bignold, K. Garbett, L.S Woolsey, “Mechanistic Aspects of the Temperature Dependence of Erosion-Corrosion,” Proceedings of Conference “Corrosion Erosion of Steels in High Temperature Water and Wet Steam,” Eds. Ph Berge, F. Kahn, Electricitie de France, May 1982.

24. C. Czajkowski, “Metallurgical Evaluation of an 18 inch Feedwater Line Failure at the Surry Unit 2 Power Station,” NUREG/CR-4868, Brookhaven Nat. Lab., March 1987.

25. V. Kain, et al., Flow accelerated corrosion: Experience from examination of components from nuclear power plants, Engineering Failure Analysis 18 (2011) 2028-2041.

26. 맹완영, 최병선, 연제원, 강덕원, 이혜복, 왕찬식, 원자력 수화학 편람, 한국원자력연구원/동화기술, 2009.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012