1. 핵융합로 요소기술

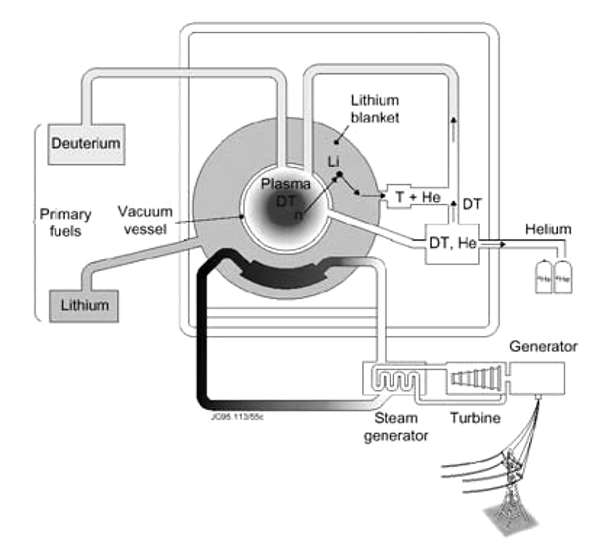

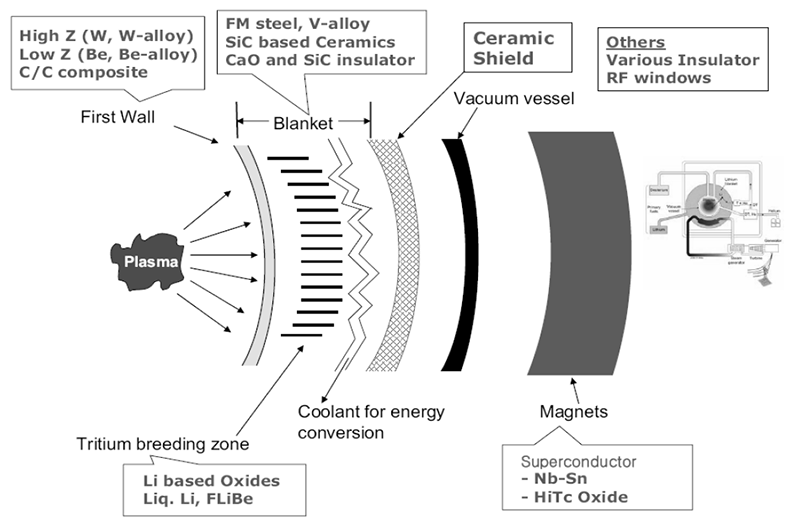

핵융합로(fusion reactor)는 1억℃ 이상인 고온의 플라즈마(plasma)가 영하 270℃의 고자장의 초전도 자석에 의해 가두어져 있는 매우 복잡한 장치이다. 상용 핵융합로를 위한 요소기술로는 크게 노심연소 플라즈마, 토카막(tokamak) 장치, 노공학 시스템, 에너지수송 및 변환 시스템 관련 기술을 들 수 있다. 또한 필요한 요소기술로는 토카막 장치와 관련된 진공용기 및 구조물 제작, 가열 및 전류구동장치, 진단장치 기술, 노공학 시스템과 관계된 디버터, 블랑켓(blanket), 삼중수소 연료주기, 핵융합로 재료기술 등을 들 수 있으며, 블랑켓에서 열에너지를 추출해 전기를 생산하는 에너지 수송 및 변환시스템이 있다. 그림 1은 핵융합발전소의 개념도를 보여준다.

그림 1. 핵융합발전소의 개념도

중수소-삼중수소(D-T) 핵융합반응에 의한 대부분의 에너지는 고에너지 중성자(약14.1MeV) 형태로 방출되며, 블랑켓은 이를 열에너지로 변환하고, 중성자 조사로부터 진공용기 및 초전도 자석 등의 구조물을 보호하는 기능을 갖는다. 또한 자연에 극히 드물게 존재하는 매우 고가의 핵융합 연료인 삼중수소의 생성 및 회수의 역할도 수행하게 된다.

블랑켓은 가혹한 중성자 조사, 초고온, 고자기장으로 인해 핵융합로에서 가장 가혹한 환경에 노출되는 구성요소이며, 개발을 위해서는 핵설계, 고온 열수력설계, 고온 구조설계, 삼중수소계통 설계, 안전성 해석 둥 다양한 설계 및 해석 방법이 뒷받침되어야하고, 이를 위해서는 가혹한 환경에 견딜 수 있는 재료가 필수적이다. 때문에 핵융합 발전 실용화를 위한 장치의 안정성, 신뢰성, 친환경적 문제, 전력생산에 따른 비용의 단가 등의 경쟁력 확보를 위해 재료를 포함한 증식 블랑켓 개발 기술의 확보는 매우중요하다고 할 수 있다.

지금까지 세계적으로 개발된 토카막 장치에는 증식 블랑켓이 장착된 바 없다. 이러한 측면에서 핵융합에너지를 개발하는 선진국들은 미래의 핵융합 실증로(demonstration reactor, DEMO)를 위해서 다양한 형태의 증식 블랑켓을 연구하고 있으며, 관련 핵심기술의 타당성을 국제핵융합실험로(international thermonuclear experimental reactor, ITER) TBM(test blanket module) 개발을 통하여 입증하고자 하고 있다. TBM은 ITER 완공에 맞추어 장착되어 시험을 시작할 예정이며, 1단계 운영기간 10년 동안 4단계의 플라즈마 운전 모드에 맞추어 성능검증을 수행하는 것으로 계획되어 있다.

TBM 시험의 목적은 삼중수소의 증식을 통해서 핵융합 지속을 위한 삼중수소 자급자족 가능성을 평가하고, 핵융합 열을 이용해서 고품질의 전력생산이 가능한지를 검중하기 위한 것으로, 핵융합 환경 하에서 시도되는 최초의 증식 검증시험이 될 것이다.

증식 블랑켓은 삼중수소 증식재 및 중성자 증배재, 구조재, 냉각재, 차폐체 등으로 구성되며, 사용하는 중식재의 종류에 따라 고체형 증식 블랑켓과 액체형 증식 블랑켓으로 구분된다. 고체형 중식 블랑켓은 리튬(Li)이 포함된 세라믹 증식재가 사용되며, 냉각재로서 물과 헬륨이 사용된다. 대표적 고체 중식재로는 Li2TiO3, Li2ZrO3, Li4Si04 등이 있으며, 고체형 증식 블랑켓에서는 중성자 증배재인 베릴륨(Be), Be-Ti 합금 등을 반드시 필요로 한다. 액체형 중식 블랑켓의 대표적 증식재로는 용융염을 포함하여 액체형 Li, PbLi, FLiBe (LiF-BeF2), FLiNaBe 등이 있으며, 액체형 증식 블랑켓은 별도의 중성자 증배재를 필요로 하지 않고, 액체형 증식재 자체가 증식 및 증배재의 역할을 수행함과 동시에 냉각재의 역할도 하게 된다. 고체형증식 블랑켓은 상대적으로 기술적 성숙도가 높아 핵융합 상용로에 사용이 유력한 방식의 증식 블랑켓이다.

2. 핵융합로 재료 개괄

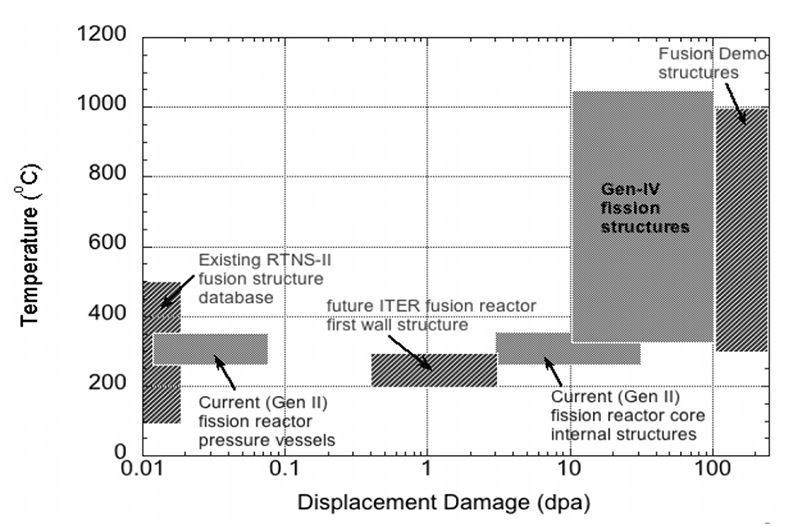

핵융합 분야는 고에너지를 지닌 중성자에 의한 영향, 초고온 플라즈마에 의한 영향 등으로 그림 2에서 볼 수 있듯이 핵분열 에너지 시스템보다 더욱 가혹한 운전환경이 요구된다. 핵융합 환경을 요약하면, 핵융합 시 플라즈마 대면재의 환경은 총 핵융합power는 3~4GW이다. 총 중성자 속은 10~15 x 1014 ncm-2s-1, 중성자 벽 loading은 2~3MWm-2, 총 벽 loading은 10~15MWym-2이며, 표면 열 loading은 0.1~1MWm-2이다. FM 강(FMS) 경우의 조사손상량(dose)은 약 20~30dpa/year이며, 핵변환 반응에 의해 생성되는 가스의 발생률은 헬륨의 경우 약 10~15appm dpa-1이고, 수소의 경우 약 40~50appm dpa-1이다.

그림 2. 핵융합로를 포함한 미래형 원자력 시스템의 운전조건

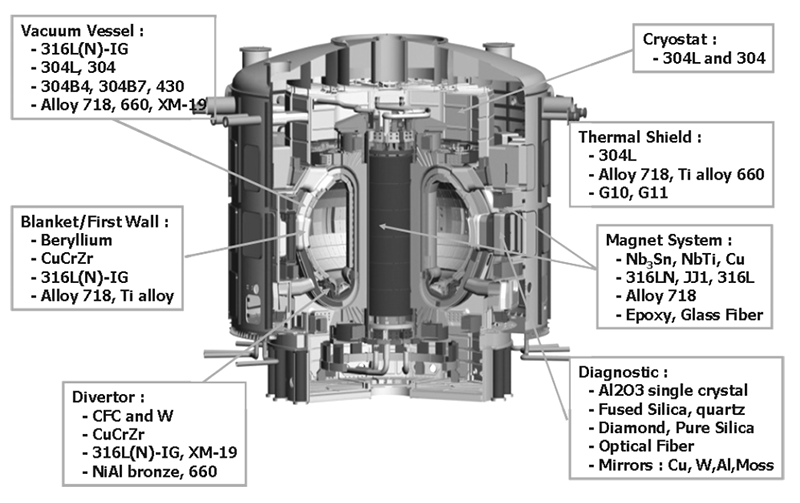

따라서 가혹한 환경을 극복할 수 있는 재료문제가 훨씬 크게 부각된다. 이에 따라 혹독한 환경에 견딜 적정 재료개발이 필수적이며, 재료의 물성 및 성능 평가를 위한 충분한 자료의 확보와 적정 소재의 선정 및 개발이 매우 중요하게 된다. ITER의 경우는 플라즈마 발생을 위한 대형 장치이므로 기존 경수로를 포함한 핵분열 상용로에 비하여상대적으로 안전한 운전조건을 갖게 된다. 따라서 재료의 중요성이 상대적으로 줄어들며, 그림 3에 나타낸 것과 같이 오스테나이트 스테인리스강을 주요 구조재료로 사용하고 있다.

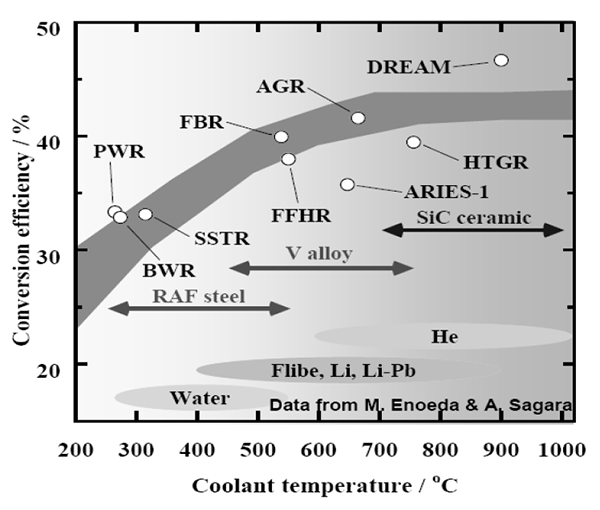

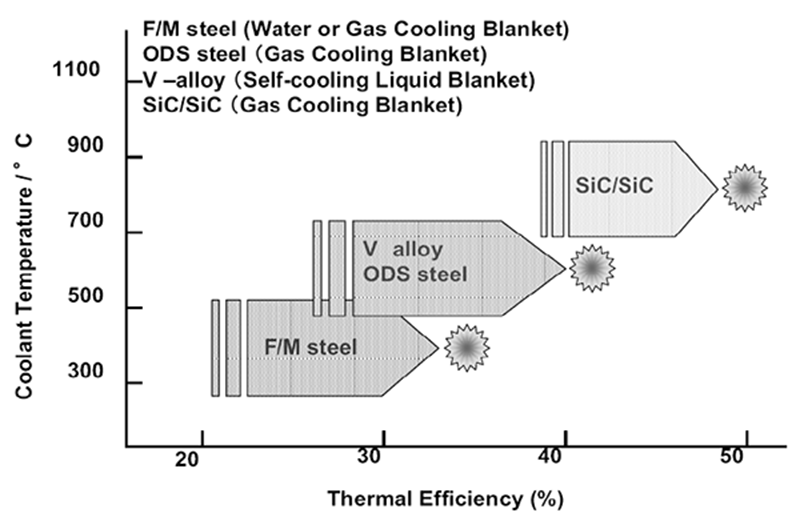

이는 ITER을 설계할 당시에 오스테나이트 스테인리스강이 가장 검증된 정보가 많고, 경제적으로도 장점이 있었던 측면도 있다. 그러나 현재에는 많은 고온용 구조재료가 개발되고 있고, 일부는 상용화되었다. 따라서 고방사선 환경에서 온도에 따른 다양한 후보재료를 고려할 수 있고, 그림 4에 나타낸 바와 같이 다양한 실증 핵융합로 개념과 이를 뒷받침할 페라이트 마르텐사이트 강(ferritic martensitic steel, FMS 또는 FM 강),산화물분산강화(oxide dispersion strengthened, ODS) 강, 바나듐(V) 합금, SiC/SiC 복합체와 같은 고온용 후보재들이 고려될 수 있게 되었다.

그림 3. ITER 요소부품의 구성 재료

그림 4. 핵융합 실증 개념로의 운전온도에 따른 효율과 적용 가능한 후보소재 및 냉각재

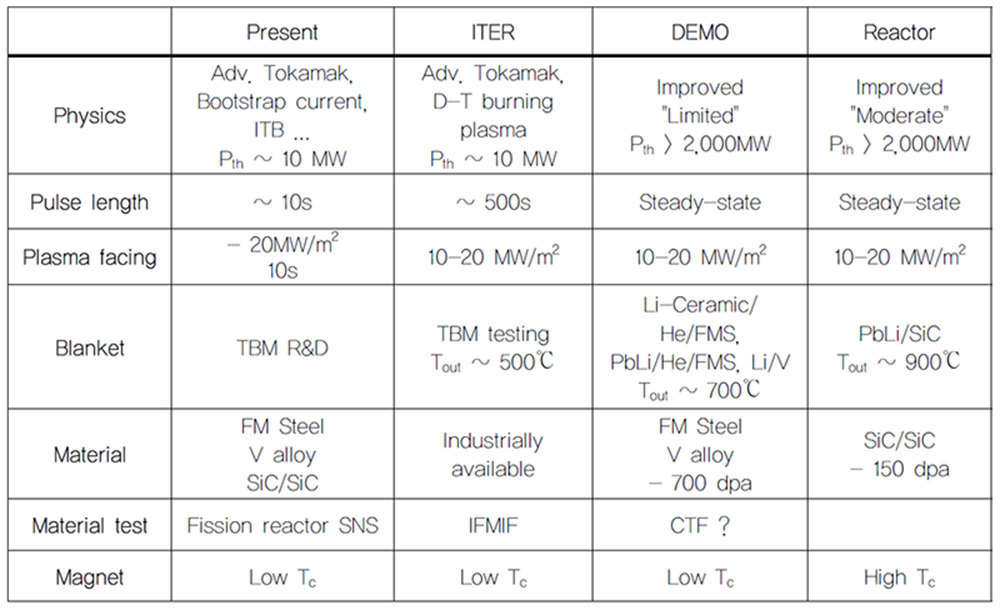

ITER와 실증로 및 상용 핵융합로의 운전환경과 후보재료를 요약하면 표 1과 같다. 표 1에서 볼 수 있듯이 핵융합로 재료문제는 ITER 이후의 핵융합로 시스템 실현을 위한 핵심기술로 고려될 수 있으며, 국내외 연구 여건을 고려하면 다음과 같은 전략적인 요소들을 고려할 필요가 있다.

- 핵융합 에너지 시스템의 기술적인 실현, 성능, 안전성, 경제성 향상을 위한 혁신재료 및 제조기술의 개발

- 핵융합 실험(TBM 포함) 및 실증로를 위한 중·단기적으로 활용 가능한 재료응용 기술 개발/적용

- 재료 특성 및 성능 평가 기술 확보와 데이터베이스 구축 및 설계를 위한 자료제공

- 고에너지 중성자 환경에서 재료 현상에 대한 기초 과학적 이해

- IEA ‘Nuclear Technology of Fusion Reactors’ agreement와 ‘Fusion Materials’ agreement 에서 수행하는 재료연구그룹군과 같은 국제공동연구를 통한 핵융합재료기술 주도국 진입

- Gen IV 프로그램 등과 공통핵심 요소기술(cross cutting technology) 접목을 통한 재료기술 향상 효율성 극대화.

표 1. 핵융합로 시스템 발전에 따른 운전환경 및 후보재료 변화 추이

핵융합로에서는 각 구성요소별로 다양한 재료가 요구되고 있다. 특히, 플라즈마를 중심으로 블랑켓까지에 위치하는 구조재료는 매우 혹독한 운전 여건에서 특성을 발휘하여야 하므로 적정 재료의 개발 및 재료에 대한 신뢰성 높은 물성과 성능자료가 운전효율이 높은 핵융합로 실현을 위한 선행요소가 된다. 따라서 핵융합로 선진국이라 할 수있는 미국, 일본, 유럽연합, 러시아에서도 핵융합로 재료개발 연구는 구조재, 플라즈마 대면재 및 증식재에 집중하고 있다. 또한 국제에너지기구(international energy agency, IEA)의 핵융합재료 관련 공동연구 프로그램과 핵융합로를 위한 원자력기술 관련 공동연구 프로그램에서도 FM 강(FMS), ODS 강, V 합금, SiC/SiC 복합체, Be, 절연체(insulator), 세라믹 증식재, 플라즈마 대면재와 관련된 공동연구가 미국, 일본, 유럽연합. 러시아 등이 참가한 가운데 수행되고 있다.

3. 핵융합로 핵심 후보소재

핵융합로 재료를 구성요소별로 정리하면 그림 5.에 보인 바와 같다.

그림 5. 핵융합시스템 구성요소별 후보소재

고에너지(14.1MeV) 중성자와 고온 플라즈마에 접해야 하는 중심부에는 내열/내침식성이 우수한 재료가 일차 벽 및 디버터(divertor)의 플라즈마 대면재로 고려되고 있다. 대표적인 소재로는 원자번호가 낮은 베릴륨(Be)이나 원자번호가 큰 텅스텐(W) 또는 텅스텐 합금을 고려하고 있으며, 열유속(heat flux)이 높은 부분은 탄소/탄소복합체(carbon fiber composite, CFC)를 고려하고 있다. 원자번호가 큰 소재는 정상가동 상태에서 플라즈마에 의한 침식이 낮은 원자번호 물질보다 현저히 작다. 그러나 원자번호가 큰 물질은 대면재로부터 나오는 불순물이 플라즈마에 미치는 영향이 커서 플라즈마 내에 허용되는 농도가 작다. 탄소/탄소복합체는 화학침식에 의해 발생된 C가 hydrogenate carbon 피막의 주된 원인이므로 디버터 부품에 CFC 사용을 줄이고 W으로 대체하는 경향이 있다.

블랑켓은 D-T 반응의 원료물질인 삼중수소를 생산하는 역할, 핵융합반응에 의한 열을 회수하는 역할, 중성자로부터 바깥 쪽 구조물을 차폐하는 역할을 수행하는 구성요소다. 블랑켓은 구조물과 증식재로 구성된다. 구조물은 소재의 선택에 따라 핵융합로의 운전조건에 매우 중요한 영향을 미치기 때문에 핵융합 발전로 실현을 위해서는 구조재의 개발이 달성되어야만 하는 핵심요소이다. 따라서 핵융합로 재료연구는 구조재의 개발에 집중된다.

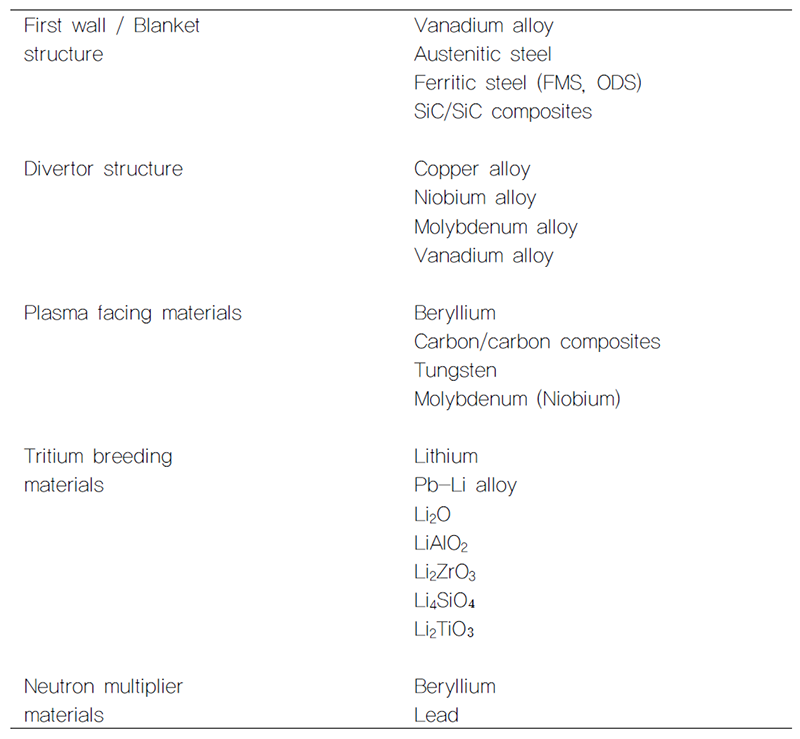

표 2는 현재 주요 부품의 후보재료로 고려되고 있는 재료 목록이다. 후보재료들은 성능은 물론 안전성과 환경 측면을 고려하여 선택된 것이다. 이들 중 주요재료에 대해 살펴보면 다음과 같다.

표 2. 핵융합로 주요 부품 후보재료

3.1. FM 강(FMS) 및 ODS 강

크롬(Cr)을 주요 합금원소로 한 마르텐사이트 미세조직의 페라이트 마르텐사이트 강(ferritic martensitic steel, FMS 또는 FM 강)은 이미 화력발전소 등에서 사용 경험이 풍부하며 조사 보이드 스웰링(void swelling)과 헬륨취성(He embrittlement)에 대한 저항성이 크고, 물, 가스 그리고 액체금속 냉각재와의 양립성이 우수하다는 장점이 있다. 그러나 크리프강도의 감소로 인해 사용온도가 550℃ 정도로 제한된다는 점과 400℃ 이하의 온도에서 고속중성자 조사로 인해 취성화 되는 조사취화(irradiation embrittlement), 그리고 BCC 결정구조로 자성을 띄어 설계상의 어려움 등의 문제점을 가지고 있다.

원자력 구조재료에서는 핵분열이나 핵융합로에서 높은 방사성물질이 생성되지는 않는다. 그러나 고에너지 중성자가 핵분열성이 없는 노심 부품이나 구조재료에 흡수되면 흡수된 원자의 변환이 일어나 방사성동위원소가 생성된다. 이 방사화된(activated) 원소는 안정한 동위원소로 붕괴하는데 이때 β나 γ 방사선의 방출을 동반한다. 원소에 따라 다르긴 하나 어떤 경우는 조사가 완료된 후에도 오랜 기간 동안 방사선의 방출이 계속되기도 한다. 이러한 방사화는 안전과 일상적인 작업, 발전소의 분해, 방사성폐기물의 처분에 있어 중요한 문제가 된다. 이에 따라 핵융합로 재료 개발에서 고려해야할 중요한 두 가지 사항은, 첫째 방사화 관점에서 바람직하지 못한 몰리브데늄(Mo), 니오븀(Nb), 니켈(Ni) 등의 첨가를 억제하고 대신 비슷한 효과를 지닌 텅스텐(W), 바나듐(V), 망간(Mn), 탄탈륨(Ta), 타이타늄(Ti) 등을 첨가하는 것이며, 다른 하나는 소량 첨가되어도 유도 방사화(induced activation)와 조사속도(dose rate)에 영향을 미치는 불순물을 최대한 제거하는 것이다. 그리고 핵융합로에 적용되는 재료는 높은 에너지의 중성자 조사에 의해 야기되는 조사손상에 대한 저항성 뿐 아니라 고온에서 사용 중에 충분한 인성과 고온강도를 유지해야 한다.

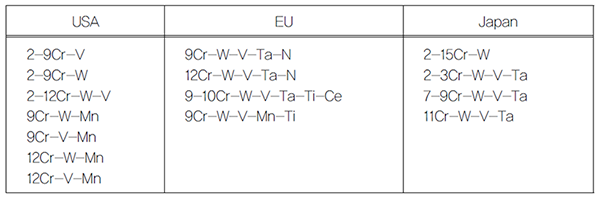

현재까지 연구된 저방사화(low activation) 또는 저감방사화 FM 강(reduced activation FMS, RAFMS, 또는 RAFM 강)을 표 3에 나타내었다. FM 강은 안정한 미세조직과 적정한 강도, 인성, 조사손상에 대한 저항성을 보유하고 있어 핵융합로 재료로의 사용 가능성이 매우 높다.

표 3. 주요 저감방사화 FM 강(RAFMS)의 종류

블랑켓 구조재료에 RAFM 강을 적용하기 위해서는 액체금속, 물, 헬륨 냉각제, 삼중수소 증식재, 수소 플라즈마 등 가동 분위기와의 양립성 관점에서 우수한 특성을 보유해야 한다. 블랑켓 구조재료의 사용 환경을 보면 열유속(heat flux)이 1~20MW/m2, 사용 말기까지의 조사손상량이 150dpa이다. 또한 14.1 MeV 중성자 조사에 의한 조사손상과 수소 및 헬륨의 발생으로 인해 구조재료의 물리적 성질과 기계적 성질이 변화한다. 조사손상에 의한 구조재의 변화로는 조사경화와 조사취화 (<0.4Tm), 조사크리프(<0.45Tm), 공공 형성에 의한 스웰링 (0.3~0.6Tm), 고온 He취성 (>0.5Tm) 등이 있으며, 특히 핵분열로에 비해 구조재의 조사량이 많고 He 발생속도가 높아 입계의 He취성과 스웰링이 가속된다. 여기서 Tm은 절대온도로 표시한 융점이다.

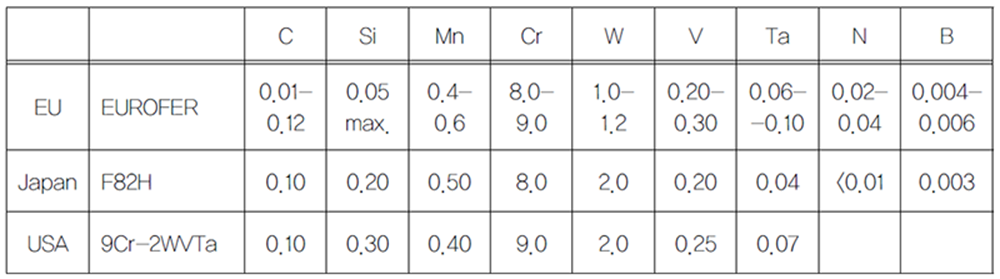

FM 강은 저온에서 조사경화, 조사에 의한 파괴인성 천이온도 증가, He과 수소에 의한 파괴특성 변화 등의 문제점을 가지고 있으며, 고온에서는 크리프강도의 감소, He유기 취성, 입계취성 등의 문제점을 가지고 있어 이를 해결하기 위한 연구들이 활발히 진행되고 있다. 블랑켓 구조재료로 개발된 대표적 RAFM 강의 조성을 표 4에 나타내었다. 유럽에서는 EUROFER 97, 일본에서는 F82H 강을 제조하여 IEA 프로그램을 통하여 데이터베이스를 구축하고 제작성을 평가하고 있다. 미국에서는 9Cr 강에 W, V, Ta을 첨가한 재료에 대해 데이터베이스를 구축하고 있다.

표 4. 대표적 RAFMS의 화학조성(wt%)

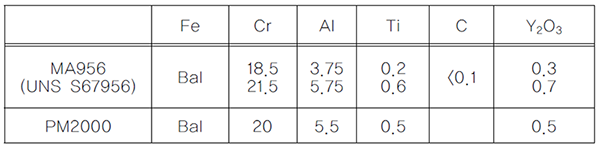

FM 강은 100dpa 이상의 높은 중성자 조사에 대해서 우수한 조사저항성을 갖고 있지만 고온 기계적 특성 및 크리프 특성 때문에 그 활용온도는 600℃ 정도까지로 제한된다. 이를 향상시키기 위하여 열적으로 안정한 산화물을 기지금속 내에 분산한 산화물분산강화(oxide dispersion strengthened steel, ODS) 강이 개발되고 있다. 산화물분산강화강(ODS 강)은 12~16% 크롬이 첨가된 페라이트 조직의 ferritic ODS 강과 약 9%크롬이 첨가된 마르텐사이트 조직의 FM ODS 강에 대한 연구가 진행되고 있다. 두 종류 ODS 강의 장단점은 고온용 금속재료에서 표 6에서 확인할 수 있다.

현재 상용화된 철계 ODS 강으로는 SMC(Special Metals Corporation)의 MA 956과 Plansee Gmbh의 PM2000 등이 있다. 이들은 모두 20%Cr-5%Al의 철계 합금에 0.5%의 미세한 Yttria(Y2O3) 입자를 분산시킨 것인데 대표적 상용 ODS 강의 화학조성을 표 5에 나타내었다. FMS와 ODS 강에 대한 추가 내용은 고온용 금속재료의 해당부분을 참고 하기 바란다.

표 5. 대표적 상용 ODS 강의 화학조성

3.2. 바나듐(V) 합금

바나듐(V) 합금은 우수한 고온강도, 높은 열응력인자, 낮은 방사화 특성 등을 가지고 있어서 핵융합로 재료의 하나로 주목받는 재료이다. 특히 바나듐 합금은 액체 리튬(Li)과의 양립성이 타 금속소재에 비하여 탁월하다. 액체 리튬을 블랑켓 소재로 하고 바나듐 합금을 구조재료로 하는 블랑켓의 경우 다른 블랑켓 개념들에 비하여 더 높은 온도에서 가동할 수 있고 증식재를 교체해 줄 필요가 없으므로 효율이 더 높은 블랑켓 설계가 가능하게 된다.

핵융합로 재료로서의 바나듐합금은 V-4Cr-4Ti 합금이 주 후보재료로 주목받고 있다. 바나듐합금은 산소나 탄소 및 질소와 같은 침입형원소에 영향을 많이 받고 특히 바나듐은 산소 원소와 친화성이 높아서 합금의 제조 및 가공에 있어서 분위기 산소의 조절이 매우 중요하다. 핵융합로 재료로서의 바나듐 합금은 저온영역에서는 조사취화 때문에, 고온영역에서는 고온 크리프, He취화, 냉각재와의 양립성 문제 때문에 사용온도 가능구간이 제한된다. 단, 코팅층을 적용할 때에는 사용온도 구간을 400~700℃ 정도까지 높일 수 있다. 코팅 후보소재로는 전기 저항도와 양립성을 고려할 때, CaO, Al2O3, AlN, Y2O3, BeO, MgO, Er2O3, Sc2O3, CaZrO3, BN, 그리고 Si3N4 등이 고려되고 있다. 코팅방법으로는 in situ 코팅 생성법과 진공증착(vapor deposition)법을 중심으로 연구가 진행되고 있다.

3.3. SiC/SiC 복합체

탄화규소(SiC)는 열적, 기계적, 화학적 안정성이 우수하며 14MeV의 중성자 조사에 의한 유도 방사능이 매우 낮기 때문에 상용 핵융합로의 노내구조물 후보재료로 고려되고 있다. SiC의 우수한 고온 기계적 특성, 화학적 안정성은 높은 냉각재 온도를 달성할 수 있기 때문에 열효율이 45~60%에 이르는 우수한 성능의 핵융합로 설계를 가능하게 한다. SiC 단미(monolith) 소재는 취성파괴 거동을 보이기 때문에 핵융합로용 구조재로는 SiC 장섬유강화 세라믹복합체(SiC fiber reinforced ceramic composite, 이하 SiCf/SiC)의 형태를 이용한다. SiCf/SiC 복합체는 SiC 단미 소재와는 달리 80년대 말부터 본격적인 연구가 이루어지기 시작하여 소재개발의 여지가 많으며 고온, 조사 환경 하에서 성능에 대한 불충분한 자료 확보로 많은 연구개발이 요구된다.

연구개발의 주요 항목으로는 고성능 SiCf/SiC 복합체의 제조와 접합기술, 복합체의 기본특성 및 노내특성 평가, 허용응력 및 사용온도 한계 결정, 수명평가 등을 들 수 있다. SiC 복합체의 제조방법 중 화학기상침착법 (chemical vapor infiltration, CVI)은 정량비를 갖는 결정질 SiC 기지 상을 제조하는데 가장 유리한 방법이다. CVI 방법 외에 기지(matrix) 상을 제조하는 방법으로 CVR(chemical vapor reaction), PIP(polymer impregnation & pyrolysis), reaction sintering(RS) 등을 들 수 있는데 이 방법들은 2차상의 잔류, 비 화학양론비 등의 문제가 있어 이를 개선하기 위한 연구가 진행 중이다.

섬유와 기지상 간의 계면 물질로는 C, SiC, BN 등이 사용되고 있는데 BN은 B의 핵반응에 의한 He 발생과 N에 의한 방사화의 문제로 핵융합로용으로는 적절치 않다. 최근에는 C의 두께를 줄이기 위해 C/SiC 다층계면에 대한 연구도 이루어지고 있다.

핵융합로의 DEMO 개념에서는 SiC 섬유가 3차원으로 직조된 3D SiCf/SiC를 요구하지만 화학기상침착법에 의한 치밀화의 어려움 때문에 주로 2D 복합체에 대한 연구가 이루어지고 있다. 프랑스의 SNECMA에서는 직조 방법을 개선함으로써 5% 이하의 낮은 기공율을 갖는 복합체를 제조할 수 있다고 보고한 바 있다. 3D SiCf/SiC는 층간 기계적 강도 및 열전도도를 개선할 수 있어 이에 대한 연구가 필요하다.

복합체의 접합에는 확산접합(diffusion bonding), 브레이징(brazing), 기계적 접합 등을 응용한 reaction bonding/sintering, polymer-based method, brazing, stitching, 천이유텍틱상접합(transient eutectic phase joining, TEP joining), mechanical joint 등이 고려되고 있는데 제조공정의 개선 연구가 필요하다. 최근에는 NITE(nano-infiltration & transient eutectic-phase) 공정을 이용한 복합체가 우수한 성능을 나타내었다고 보고되고 있으나, 아직도 고온/고방사선 환경의 성능평가가 요구된다.

SiCf/SiC 복합체를 핵융합로에 적용하는데 있어 가장 중요한 고려 요소 중의 하나는복합체의 제조비용이다. 지난 10여년에 걸쳐 탄소섬유 복합체의 가격이 크게 감소한 것을 고려하면 SiCf/SiC 복합체의 대량생산이 이루어질 경우 현재의 1/10 정도로 가격이 하락할 것으로 예상되고 있으며 Hi-Nicalon 계의 섬유보다 Tyranno-SA가 경제적인 관점에서 유리할 것으로 판단된다. 현재의 가격을 고려할 때 약 20년 후에는 SiCf/SiC복합체의 제조단가는 약 $400/kg 정도가 될 것으로 예상하고 있다. SiCf/SiC 복합체 제조비용의 약 50%는 SiC 섬유에 의한 것으로 경제성이 우수한 복합체 제조를 위해서는 저비용의 섬유제조 기술이 요구된다.

SiCf/SiC를 블랑켓 구조재로 고려하고 있는 핵융합로 개념으로는 미국의 ARIES-I, ARIES-IV, ARIES-AT와 유럽의 TAURO 및 일본의 DREAM, A-SSTR2 등이 있다. TAURO와 ARIES-AT는 Pb-17Li 액체금속을 증식재 및 냉각재로 사용하며 ARIES-I과 DREAM은 증식재로 세라믹을, 냉각재로 He 기체를 사용한다.

그림 6은 블랑켓 구조재료 사용종류에 따른 열효율과 냉각재 온도를 보여준다. FMS, ODS 강, V 합금, SiC/SiC 복합체 순서로 열효율을 향상시킬 수 있음을 알 수 있다.

그림 6. 블랑켓 구조재료 사용종류에 따른 열효율과 냉각재 온도

3.4. 핵융합 증식재

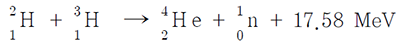

핵융합 반응이 비교적 쉽게 일어 날 수 있고, 반응 시 방출에너지가 크며, 반응에 이용되는 원소가 자원으로 풍부하다면 핵융합 발전은 에너지원으로 쉽게 활용할 수 있다. 이런 조건을 만족시킬 수 있는 가장 유력한 반응이 중수소, 삼중수소, 헬륨간의 반응이며, 다음과 같은 반응식을 보인다.

중수소는 바닷물 1m3 속에 약 34g 이 존재하며, 삼중수소는 반감기가 12.4년인 방사성동위원소로 천연에는 존재하지 않지만 리튬에 중성자를 충돌시키면 인공적으로 생산 할 수 있다.

6Li + 1n (n, α) → 4He + 3H + 4.8 MeV

7Li + 1n (n, α) → 4He + 3H + 1n - 2.5 MeV

이 반응을 위한 중성자는 중수소와 삼중수소간의 핵융합 반응으로부터 얻을 수 있기 때문에 융합 반응과 동시에 삼중수소를 증식시킬 수 있게 된다.

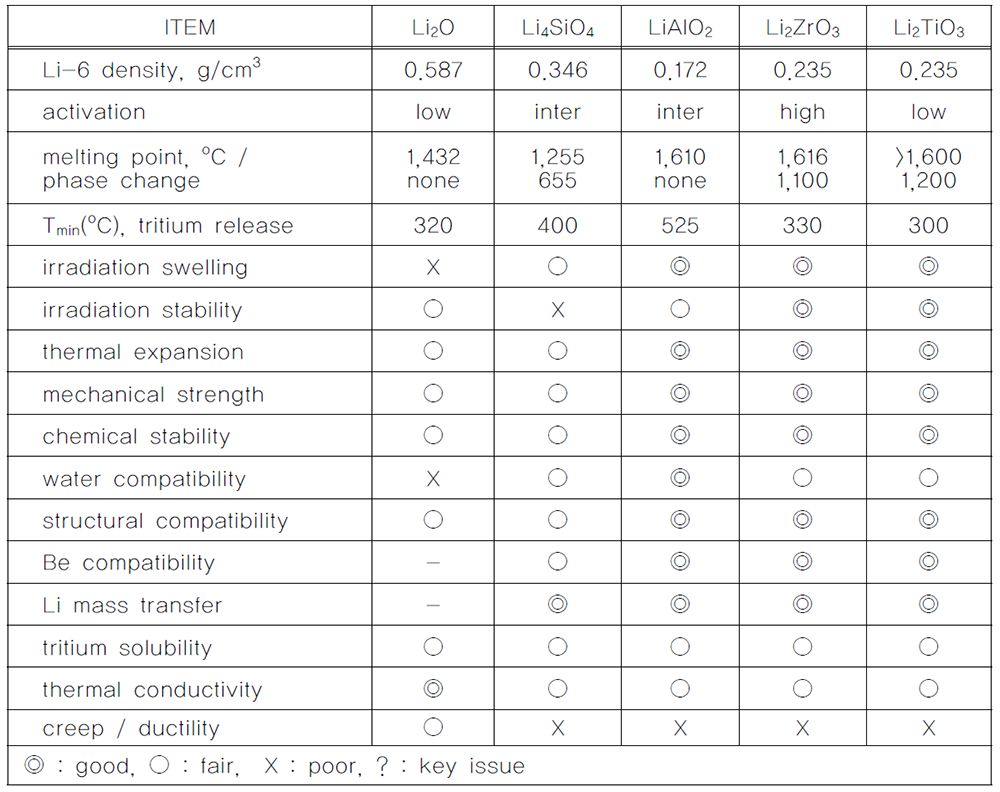

Li계 화합물로는 산화물, 액체금속, 용융 금속염의 상태로 각각 제안되고 있으나, 반응성과 증식능력 등을 고려하여 액체금속과 고체산화물 증식재가 채택되고 있다. Li계 산화물 중에서는 삼중수소의 증식 및 방출능력, 고온에서의 열물리적, 화학적, 기계적인 성질과 조사거동 등을 고려하여 Li2O, γ-LiAlO2, Li2ZrO3, Li4SiO4, 및 Li2TiO3가 후보재로 연구되었다. 표 6에 세라믹 증식재료로 기대되는 Li계 산화물의 물성과 사용 가능한 온도영역을 요약하였다.

여러 가지 세라믹 증식재의 성능평가를 종합한 결과, 증식재로는 냉각재와 양립성 및 제조성 등을 고려하여 Li4SiO4, 및 Li2TiO3의 페블(pebble) 형태가 선택되어 실제 모크업(mock-up)에 장착할 증식재를 제조하고 성능을 평가하고 있다.

표 6 다양한 세라믹 증식재료의 특성 비교

3.5. 디버터 대면재료

디버터(divertor)는 핵융합 생성물(α 입자), 반응하지 않은 연료, 플라즈마 대면으로부터 침식되어 떨어진 입자들을 제거하는 기능을 수행하는 장치로 탈착이 가능한 수직타깃(vertical targets, VT), 돔 및 라이너 등의 플라즈마 대면 부품이 장착되는 카셋트(cassettes)로 구성된다. 디버터의 열 부하는 15~20MW/m2 정도이고 플라즈마 노심에서 발생되는 총 열 발생량의 15% 정도의 열을 제거해야 한다. 따라서 디버터는 핵융합로에서 가장 가혹한 열 부하를 받는 장치이다.

디버터용 플라즈마 대면재료는 고열, 고속의 플라즈마 입자와 직접 접하는 부위에 사용되는 재료이다. 대면재료는 극히 높은 열 부하 및 노심 플라즈마로부터 나오는 고속입자 및 중성자에 의한 열화 및 침식을 견뎌야 한다. 또한 대면재료부터 나오는 불순물은 노심 플라즈마의 거동에 영향을 주지 않고 삼중수소(tritium)와 작용하여 상호 침적하는 거동이 작아야 한다. 따라서 대면재료의 선정기준은 플라즈마 열 부하를 견디는정도, 침식 수명, 중성자 조사에 의한 열화 정도, 플라즈마-재료 상호작용에 의한 열화특성에 근거하여 설정된다.

플라즈마 대면 후보재료로는 탄소섬유복합체(carbon fiber composite, CFC)와 텅스텐(W)이 있으며, 구조재료로서는 CuCrZr합금, Type 316 스테인리스강이 후보재료이다. 또한 대면재료와 구조재료의 접합부가 15~20MW/m2 정도의 열 부하에서 견딜 수 있는 접합방법이 필요하다. 즉, 디버터에는 두 종류 접합부에 대한 기술이 필요한데, 첫째는 대면재료(CFC, W)와 Cu 중간층의 접합부, 둘째는 Cu층과 히트싱크 재료인 석출강화 CuCrZr 합금의 접합부이다.

3.6. 이종소재 접합기술

이종소재 접합기술은 핵융합로의 실현을 위해 가장 중요한 소재기술 중 하나이다. 핵융합로와 핵융합 관련기술의 개발을 위하여 소재 측면에서는 고온의 플라즈마와 대면하는 소재, 발생된 열에너지를 전달해 주는 소재 및 구조소재로 구분되어 개발되어야한다. 하지만 부품 제작과정에서 이러한 이종 소재들은 접합되어 하나의 부품을 형성하게 되므로, 이종소재 접합기술은 핵융합 발전을 위해 반드시 확보되어야 하는 필수 요소기술이다.

블랑켓 일차벽의 대면재로는 베릴륨(Be)이 사용되며, 냉각재는 구리합급(CuCrZr), 구조재는 Type 316L 오스테나이트 스테인리스강이 사용된다. 이와 같은 소재들의 상호간 접합을 위하여 열간등압성형(hot isotropic pressing, HIP)과 브레이징(brazing) 등이 개발되고 있다. 여러 가지 접합방법 중 접합계면에 대한 신뢰성이 높고 다양한 형상에서 적용이 가능한 이종소재 접합법은 HIP으로 판단되고 있다. HIP 공정은 접합되는 계면이 불량 없이 완벽하게 접합되게 하여 열전달 효율이 가장 높은 접합체를 형성시킬 수 있다. 또한 취약한 용접부가 노출되지 않기 때문에 핵융합 대면재로서 사용되기에 적합하다. 일반적으로 ITER 블랑켓 제작에서는 구리합금과 구조재인 스테인리스강은 HIP 접합이 잘 이루어지는데 비하여, 베릴륨과 구리합금의 접합은 취성을 갖는 금속간화합물(intermetallic compound)을 형성하기 때문에 건전한 접합을 이루기 위해서는 중간층(interlayer)이 반드시 필요하며, 적절한 중간층을 선택하고 HIP 공정조건을 최적화하여야 한다.

한편, TBM(test blanket module)에서는 구조재료로서 FM 강(FMS)을 사용하나, 베릴륨이 플라즈마 대면재로서 FM 강에 접합된다. 따라서 베릴륨과 FM 강의 접합은TBM 프로그램에서 매우 중요한 연구 분야 중 하나이다. 또한 이와 연계하여 대면소재의 다른 후보인 텅스텐과 FM 강을 접합하는 연구도 진행되고 있다. 또한 산화물분산강화(ODS) 합금에서의 접합도 관심의 대상이다.

기타, 접합방법으로 다양한 고상접합(solid state joining) 방법이 핵융합 부품에의 적용을 위해 개발되고 있다. 이에는 마찰교반용접(friction stir welding), 확산접합(diffusion bonding) 등이 있다. 상세한 추가 내용은 용접 및 접합 절 해당부분을 참고하기 바란다.

4. 핵융합로 재료에서의 조사손상 전산모사

핵융합 발전이 성공하기 위해서 가장 중요한 기술 중의 하나는 장기간 안정적인 핵융합 반응이 가능하도록 반응로의 구조적 안정성을 유지할 수 있는 재료를 개발하는 것이다. 핵융합 반응로에 사용될 재료는 장시간 동안의 고온, 고에너지 중성자 조사, 부식성 환경 등과 같은 가혹한 환경에서 견딜 수 있어야 한다. 핵융합로를 구성하는 재료 중 가장 문제가 되는 부분은 플라즈마와 대면하게 될 대면 블랑켓(blanket)재료이다. 실제로 블랑켓 구조재의 개발 여부가 핵융합에너지의 상용화 속도를 결정한다고 할 수 있다.

핵융합로 블랑켓 구조재료를 개발하기 위해서는 무엇보다도 가혹한 중성자 조사손상 환경에서도 충분히 재료가 견딜 수 있는지를 확인하고 가동 환경에서의 재료 물성에 대한 데이터베이스를 구축해야 한다. 특히, 핵융합 반응에서는 높은 에너지(14.1 MeV)를 가진 많은 수의 중성자가 조사되는데(약 수백 dpa의 조사손상량(dose)) 현 단계에서는 실험적으로 구하기가 어렵다.

중성자 조사손상을 실험적으로 접근할 수 있는 방법이 극히 제한되어 있기 때문에 전산모사, 그 중에서도, 원자단위 전산모사기법이 고에너지 중성자 조사가 재료에 미치는 효과를 해석하기 위한 유력한 방법으로 고려되고 있다. 특히, 중성자의 조사손상은 근원적으로 원자 단위에서 일어나는 중성자와 원자의 충돌에서 시작되어 종국에는 재료의 기계적 특성에까지 영향을 미치는, 매우 다양한 길이규모에서(multiscale) 일어나는 현상으로 전산모사의 관점에서도 조사손상에 따른 재료의 특성변화를 예측하는 것은 매우 흥미롭고 중요한 주제이다. 앞서 언급한 바와 같이 중성자 조사손상에 대한 실험을 수행하기가 현실적으로 매우 어렵기 때문에 원자단위 전산모사는 현 단계에서 실제 실험을 수행하지 않으면서도 중성자 조사손상이 재료에 미치는 효과를 이해할 수 있는 유일한 방법이다.

원자단위 전산모사기법은 개별 원자들의 동역학적 거동을 제일원리, 경험적 또는 반 경험적 방법을 통해 기술하는 방법으로 최근 컴퓨터 성능이 급속하게 발전하고 많은 알고리즘들이 개발되어 실제의 물리적 현상을 전산모사를 통해 직접 고찰할 수 있는 수준에까지 이르렀다.

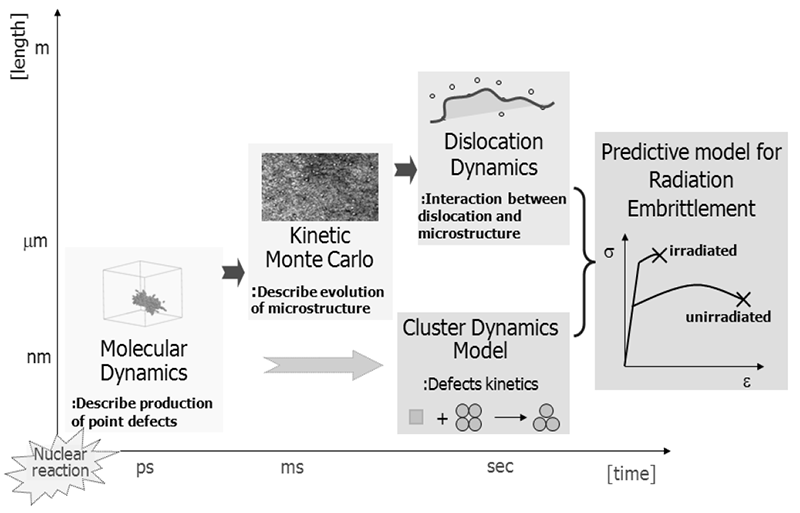

그림 7은 시간과 공간(또는 길이), 즉 재료의 스케일에 따른 다차원 다중스케일 (multiscale) 전산모사 방법의 전체적인 개요도이다. 모사하고자 하는 시간 영역 및 재료의 길이에 따라 순서적으로 ① ab initio(제일원리계산법), ② 분자동력학법(molecular dynamics, MD), ③ 동력학적 몬테카를로법(kinetic Monte Carlo, kMC), ④ 전위동력 학법(dislocation dynamics, DD), ⑤ 유한요소법(finite element method, FEM) 등의 연속역학 (continuum mechanics) 방법이 적용된다.

그림 7. 조사손상 멀티스케일 전산모사 기법의 개요도

시간과 공간(길이)적으로 계산 가능한 범위를 중심으로 분류하여 위에 제시한 일련의 5 가지 방법에 대해 간단히 살펴보면 다음과 같다.

- ab initio, 제일원리계산법(first principle calculation)은 실험적 또는 경험적 변수를 사용하지 않고 양자역학적 방법을 토대로 재료의 구조 파라미터나 각종 점결함의 배열, 결함 형성에너지 등을 계산함으로써 재료 조사손상 연구의 기초데이터를 마련해 준다.

- 분자동력학법, MD는 초기 조사손상의 정랑화에 특별히 유용한 계산법이다. 분자동력학을 이용하면 조사에 의한 조사손상량(dose), displacement per atom(dpa) 값, 온도의 변화에 따른 재료 내의 결함과 입계에서의 확산과 상호작용, 조사에 의하여 재료 내에 발생하는 n차 결함의 형성과 성장 등을 계산할 수 있다. 국내외적으로 보편화된 여러 종류의 MD코드가 있고, MOLDY코드, MDCASK코드, 및 XMD 코드 등이 대표적인 코드이며, 이들은 사용자들의 요구에 맞도록 수정이 가능하다.

- 동럭학적 몬테카를로법(kMC)은 앞서의 두 가지 방법에서 계산된 결과들이 필수적으로 필요하다. 이 계산법을 통해서 비교적 장시간에 따른 조사 온도 및 조사량에 따른 재료 결함의 거동이 계산된다. 더불어, 조사속도에 따른 결함클러스터의 성장 및 확산 등을 예측도 가능하다.

- 전위동력학법(DD)은 재료의 거시적인 성질을 예측하기 위해, 즉 중성자 조사에 의한 재료의 기계적 특성 변화를 예측하기 위해 사용되며, 특히 재료 내부의 전위(dislocation) 거동, 전위와 조사결함의 상호작용 및 스웰링(swelling) 거동 등의 계산이 가능하다.

- 유한요소법(FEM)은 일반적으로 많이 활용하고 있는 연속역학을 활용한 공학적인 방법으로, 다단계 모델링 중 가장 장시간 동안의 재료의 성질을 거시적으로 계산할 수 있다. 따라서 실제의 경우처럼 수 넌 이상 동안 사용될 재료의 신뢰도 평가 및 최적의 디자인을 고려할 때 유용하다.

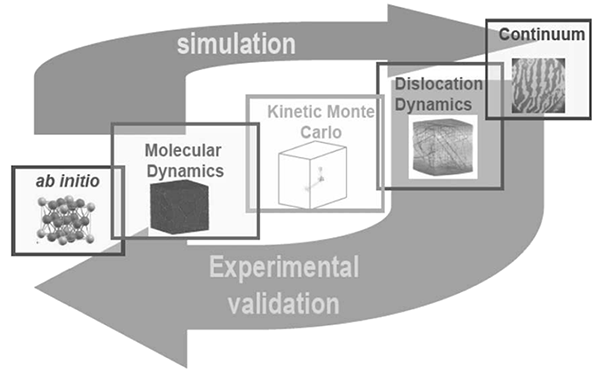

이상의 방법으로 계산된 조사에 의한 변위의 발생, 동적인 거동, 축적된 변위에 의한 미시적 결함 그리고 이로 인한 기계적 특성 변화 등을 계산하고, 실험결과와 비교하며 검증하는 조사손상 모사연구가 활발히 수행되고 있다. 그림 8은 원자단위에서부터 거시적인 재료거동에 이르기까지 조사손상을 전산모사하고 실험적으로 검증하는 절차를 보여준다. 이상에 보인 전산모사에 의한 조사손상의 모의연구는 실험적으로 구할 수 없는 조건에서의 현상 이해에 매우 효과적이고, 특히 핵융합 분야가 대표적 활용분야이다. 최근조사 저항성을 갖는 구조나 재료 내 가장 안정된 결함의 배열상태 등이 전산모사를 통해서 예측되고 있어, 핵융합 분야에서 필수적인 저방사화 재료의 개발에 유용하게 사용되리라 기대된다. 재료거동의 전산모사 방법에 대한 추가적인 내용은 재료거동 전산모사 및 모델링 부분을 참고하기 바란다.

그림 8. 조사손상 멀티스케일 전산모사 및 모델 검증

참고문헌

- 오상준, 조승연, 핵융합 발전 실용화 기술, 물리학과 첨단기술, Mar. 2008, 34-38.

- KISTEP, 핵융합에너지 기술과 정책동향, 동향 브리프, 2010-02, 2010.

- S.J. Zinkle, Workshop on Advanced Simulations, LLNL, Dec. 2005.

- 박지연 외, 핵융합재료 개발, 한국원자력연구소 기술보고서, KAERI/AR –724/2005, 한국원자력연구소, 2005.

- Q.Y. Huang, et al., Status and Strategy of Fusion Materials Development in China, presentation in ICFRM-13, Dec. 10~14, Nice, France, 2007.

- J. Jiang, A Multi-Functional Fusion Fission Hybrid Concept Based on Viable Technologies, ASIPP/USTC-CARFRE/SNU Advanced Nuclear Technology and Science Collaboration Workshop, June 24-25, 2010, Seoul, Korea.

- S.Y. Cho, Recent R&D Activities of KO TBM, 6th Korea-Japan WS on Fusion Material and Engineering for Next Fusion Device, July 7-9, Seoul, Korea, 2010.

- Dong Won Lee, Recent Activities on the PFC Development in KAERI, 6th Korea-Japan Workshop on Fusion Material and Engineering for Next Fusion Device, July 7-9, 2010, Seoul, Korea.

- E. Diegele, Long Term Materials Development The EU Road Map, IEA-Meeting July 10-12, 2006, Tokyo, Japan, 2006.

- S.J. Zinkle, et al., J. Nuclear Materials, 307-311 (2002) 192-196.

- M. Samaras, et al., J. Nuclear Materials, 351 (2006) 47-55.

- R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10B, Nuclear Materials, Ch. 10, Fusion Reactor Materials, VCH, 1994, pp 243-340.

- M. Samaras, et al., J. Nuclear Materials, 392 (2009) 286-291.

- 이기순, 원자로재료, 도서츨판 효일, 2006.

- S. Glasstone and A. Sesonske, Nuclear Reactor Engineering, 4th Edition, Chapman & Hall, 1994.

- B.M. Ma, Nuclear Reactor Materials and Application, Van Nostrand Reinhold Company, 1983.

- J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

- 박종균 외, 핵융합 발전로공학 연구체계수립, KAERI/RR-2522/2004, 한국원자력연구소, 2005.

- 박지연, 미래 원자로 및 핵융합로 재료 개발, 2008 한국원자력학회 춘계학술대회 핵융합에너지기술개발 현황 및 전망 워크숍, 2008.5.28, 경주 교육문화회관, 2008.

- T. Muroga, M. Gasparotto, S.J. Zinkle, Overview of Materials Research for Fusion Reactors, Fusion Eng. Design 61-62 (2002) 13-25.

- L.K. Mansur, et al, J. Nucl. Mater. 329-333 (2004) 166-172.

- R.L. Klueh, et al., J. Nucl. Mater. 307-311 (2002) 455-465.

- S. Ukai, M. Fujiwara, J. Nucl. Mater. 307-311 (2002) 749-757.

- B. Riccardi, et al., J. Nucl. Mater. 329-333 (2004) 56-65.

- M. Merola, et al., J. Nucl. Mater. 307-311 (2002) 1524-1532.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012