기술내용

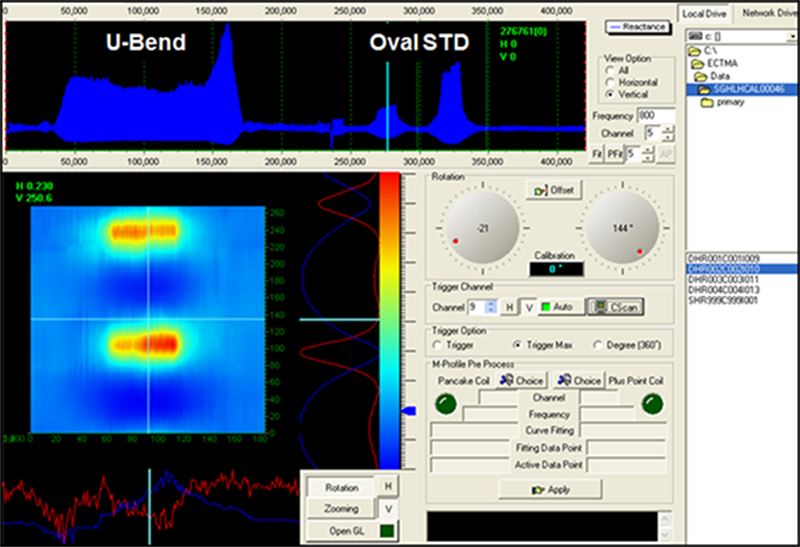

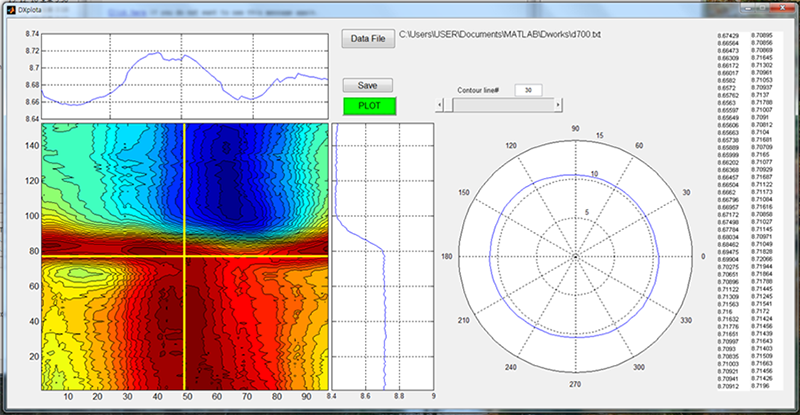

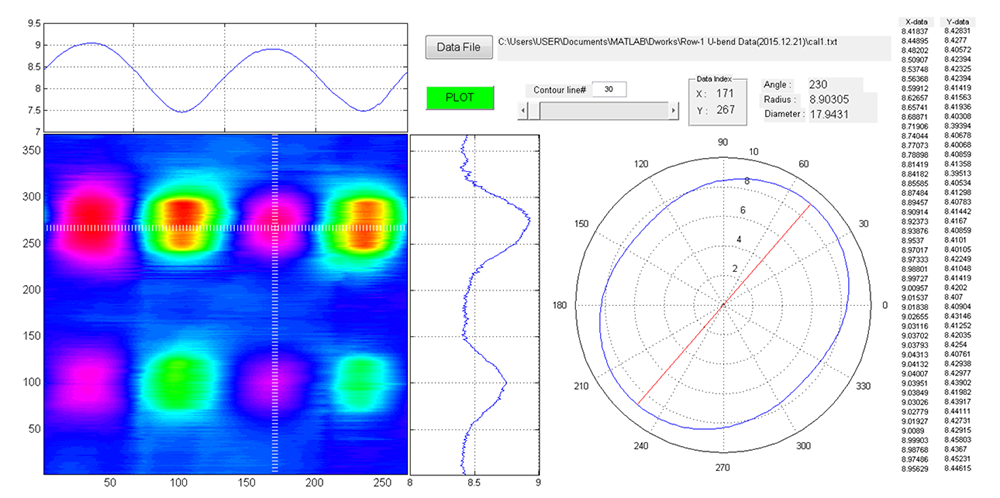

증기발생기 전열관은 고온 고압 조건에서 가동되기 때문에 응력부식균열(Stress Corrrosion Cracking; SCC)을 비롯하여 다양한 종류의 손상이 발생할 수 있다. 원자력발전소의 안전을 위해 증기발생기를 포함한 주요기기들에 대해서 주기적으로 검사를 수행하고 있다. 증기발생기 전열관의 손상여부는 와전류(Eddy Current) 신호를 이용한 비파괴 검사(ECT, Eddy Current Testing) 방법이 주로 사용된다. ECT 검사에서 MRPC(Moterized Rotating Pancake Coil) 검사는 전열관 튜브의 원주방향으로 회전하며 일정한 각도에서 전류값을 측정하게 된다. 상용 ECT 검사 구동장치를 제어하는 프로그램에서 디지털 데이터 형식으로 저장된 전열관 표면 형상신호는 일반 PC에서 분석할 수 있도록 압축 데이터 파일을 변환/보정하기 위한 프로그램 모듈(그림1)을 개발하였다. 변환 모듈 프로그램에서 텍스트 파일로 저장된 형상변화 신호를 해석할 수 있는 분석 프로그램을 개발하였다.(그림 2) 프로그램 구성은 다음과 같다. X-Y 평면 그래프에서 형상신호의 분포변화를 직관적으로 분석하고 원하는 위치에서 길이 방향과 원주 방향 형상변화의 모양과 크기를 나타낼 수 있다. 또한 원주 단면의 신호를 극좌표(Polar coordiantes)로 표시하여 전열관의 타원도를 동시에 해석할 수 있도록 제작하였다. 평면 그래프와 극좌표 그래프는 상호 연동되며, X축 데이터는 전열관 원주 형상을 표시하고, Y축 데이터 위치는 원주 그래프에서 내경을 측정하는 지점을 나타내게 된다.

그림 1. Module for data conversion

그림 2. U-probe analysis program.

적용분야

- 증기발생기 전열관 비파괴 검사 신호해석

- MRPC, D-Probe, U-Probe 신호 분석

적용사례

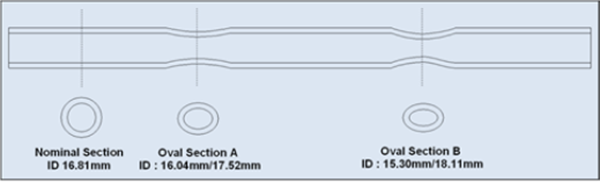

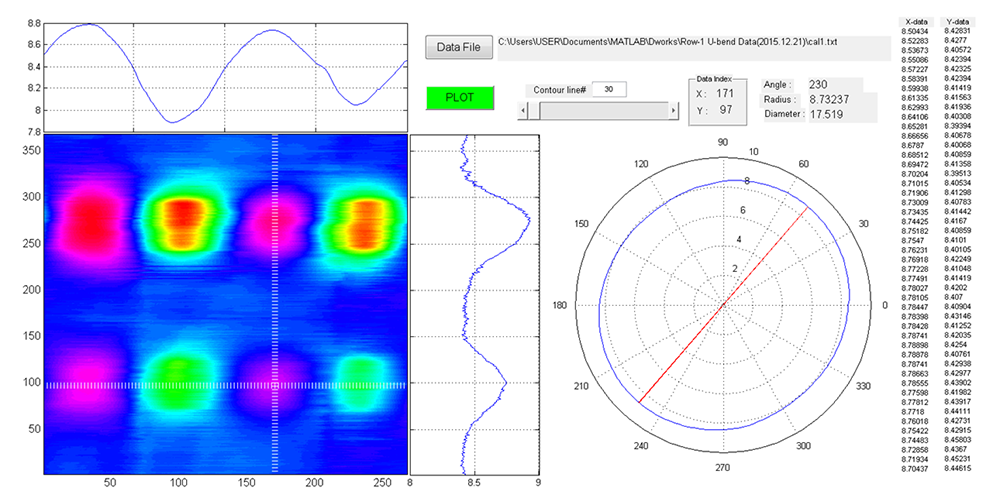

전열관 형상변화 신호를 표준시편(그림 3)에서 측정한 길이를 반영하여 보정식을 구하고 이를 프로그램에 적용할 수 있도록 하여 내경의 실측값으로 자동 변환하여 표시된다. 전열관 길이 방향과 각도 위치를 지정하여 그 지점에서 전열관의 반경과 직경이 실측값으로 표시되어 타원도를 분석할 수 있다. 그림 4는 표준시편의 타원화 구간 A(최대 내경 17.52 mm)을 검사한 신호의 타원도를 분석한 예이며, 그림 5는 표준시편의 타원화 구간 B(최대 내경 18.11 mm)를 검사한 신호를 프로그램에서 분석한 화면이다. 신호평가 프로그램을 이용하여 전열관 형상의 타원화 정도와 정확한 크기, 위치를 정밀하게 측정할 수 있었다.

그림 3. 전열관 표준 시편

그림 4. Graph from analysis of oval section A.

그림 5. Graph from analysis of oval section B.