연구배경 및 목적

원자력 재료는 일반 산업용 재료와 달리 방사선 조사라는 특수 환경에 있다. 따라서 원자력 재료는 방사선 조사라는 환경을 추가로 고려하여 재료의 신뢰성을 평가해야 한다. 방사선 조사된 재료의 기계적 특성을 평가하기 위해서는 조사후 시험시설과 같은 특수한 시설이 필요한데 이는 방사선 조사 후 재료가 방사화 되기 때문이다. 즉 원자력재료의 조사효과 평가 시 시간 및 금전적으로 큰 비용이 요구된다.

중성자를 대체하여 조사효과를 평가하기 위해 이온조사 방법이 사용된다. 이온 조사는 재료의 방사화 없이 재료내부에 조사 손상을 유발시키지만 제한된 투과깊이로 재료의 표면에서 수 마이크로 깊이의 얕은 손상층을 형성한다. 중성자 조사에 의한 시료의 방사화와 이온 조사에 의한 얕은 손상층의 제약을 극복하고 미래형 조사저항성 원자력 재료 개발에 필요한 충분한 데이터를 생산하기 위해 원자력재료의 방사선 조사 후 기계적 특성의 변화를 효과적으로 평가할 수 있는 역학특성 평가 방법의 개발이 필요하다.

이 연구에서는 미세 시험편을 이용한 방사선 조사효과의 마이크로 역학특성 평가법을 개발하는데, 원자력재료 조사 효과 평가의 어려움을 해결할 수 있는 중요한 기술이다. 조사효과 마이크로 역학 평가법은 마이크로/나노 스케일의 미세 시료를 사용하기 때문에 조사재의 방사능에 대한 제약이 크게 완화된다. 또한 이온 조사에 의한 얕은 손상층의 물성을 정량적으로 평가할 수 있다. 이 연구의 목적은 마이크로/나노 스케일에서의 조사재에 대한 강도 측정 방법을 개발하고 벌크 소재의 중성자 조사 후 기계적 특성 데이터와의 비교/검증을 통해 마이크로 역학평가 시험법을 확립하고 규격화하는 것이다.

연구방법 및 결과

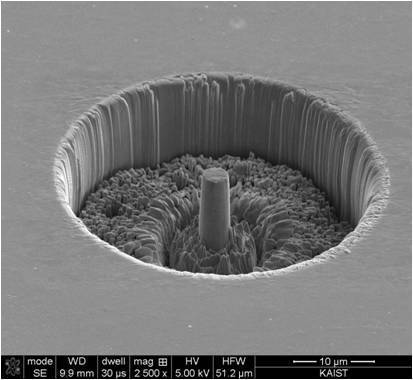

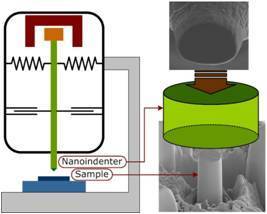

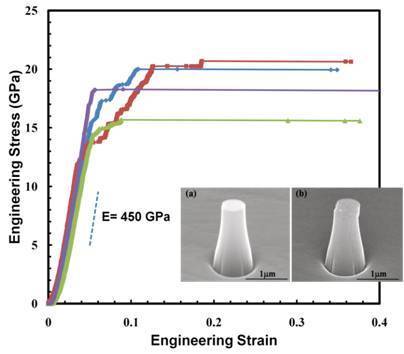

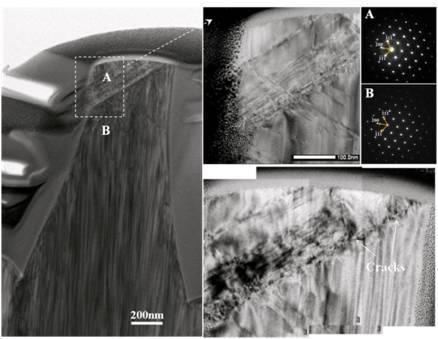

미세시편의 가공방법은 주로 이온집속장치 (Focused Ion Beam)를 이용하여 재료의 표면으로부터 그림 1과 같이 원기둥 또는 사각 기둥을 제작한다. 세라믹 재료의 경우 플라즈마 에칭방법을 이용할 수 있다. 이렇게 제작된 마이크로 기둥을 나노인덴터 장비에 평평한 다이아몬드 펀치를 장착하여 압축 시험을 한다 (그림 2). 시험결과인 압입자의 압입깊이-하중 곡선으로부터 시료의 응력-변형률 곡선을 구하고, 변형 형상 및 기구를 주사전자현미경과 투과전자 현미경을 이용하여 관찰한다 (그림 3, 4).

시편의 크기효과에 의해 마이크로 시료를 통해 평가된 응력-변형률 곡선은 벌크시료의 응력-변형률 곡선과 다를 수 있다. 미세조직(결정립크기, 게재물 특성 등)에 따라 크기효과가 없어지는 임계크기가 결정되고, 방사선 조사에 의해 유기된 조사결함은 이 임계크기를 더 작게 한다. 따라서 마이크로 시료를 통해 벌크 시료의 조사 후 기계적 특성을 평가할 수 있으며 시료의 크기는 재료에 따라 달라진다. 벌크시료의 기계적 특성 평가 결과와 비교하여 각 원자력재료별로 임계시료 크기를 결정한다.

그림 1. 이온집속장치를 이용하여 제작한 마이크로기둥 (ODS steel)

그림 2. 나노인덴터 장비와 평평한 압입자를 이용한 마이크로기둥 압입시험

그림 3. SiC의 압축응력-변형률 곡선과 변형 후 형상 주사전자현미경 사진

그림 4. 변형된 마이크로 기둥 단면의 투과전자현미경 사진 (SiC)

기대효과

마이크로/나노 역학특성 평가법은 미세 시료를 사용하기 때문에 방사능에 대한 제약이 미비하며, 이온조사 등을 이용한 중성자 조사 대체 시험도 적극 활용하여 방사선 조사효과를 평가할 수 있다. 이 방법은 미래형 원자력 소재의 개발 및 상용 원전소재의 조사특성 평가에 다음과 같이 활용 가능하다. 미래형 원자력소재의 경우 합금개발 단계에서부터 이온조사와 마이크로 역학특성평가 방법을 이용하여 실시간으로 조사특성 데이터를 제공할 수 있어 고위험/고부가가치의 합금 아이디어를 구현해 볼 수 있다. 상용원전의 경우 정비/보수 시 발생하는 조그만 파편도 조사특성 평가를 위한 중요한 시료가 될 수 있다. 이를 기반으로 감시시험 시편이 모두 고갈된 상태에서도 상용 원전의 안전성과 수명연장과 관련하여 요구되는 원자력재료 조사손상의 정량적 평가가 가능해 지리라 기대된다.