세라믹 복합체 LWR 피복관 개요

현재 가동 중인 가압형경수로의 피복관은 대부분 지르코늄 합금이 사용된다. 그러나, 후쿠시마 원전 사고를 계기로 중대사고시(LOCA) 지르코늄 합금의 산화 부산물로 생성된 대량의 수소로 인하여 수소폭발의 위험성이 크게 대두가 되었다. 따라서, 중대사고시 수소 생성을 최소화하기 위해서 지르코늄 합금을 대체할 수 있는 피복관 개발 연구가 활발히 진행되고 있다. 최근 들어, 지르코늄 피복관의 대체 재료로써 세라믹 복합체가 크게 부각이 되고 있으며, 대표적인 세라믹 복합체 피복관 개념은 SiC로 구성된 삼중층 SiC 복합체이다. 삼중층 SiC 복합체의 구조는 핵분열가스 기밀성 향상을 위해 화학기상증착법 (CVD)으로 제조한 SiC monolith 가스기밀층, 복합체 튜브의 인성을 부여하기 위해 SiC 섬유강화 복합체로 이루어진 중간층, 부식저항성 향상을 위한 CVD SiC 내환경층 등으로 이루어진 3개 층으로 구성되어 있다.

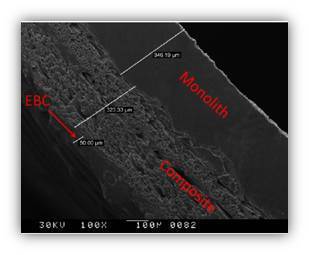

그림 1. 세라믹 복합체 피복관의 구조

| Temp (°C) | Time (min) | Recession of SiC Recession of Zircaloy-2 | H2 Liberation, SiC (mL/cm2) | H2 Liberation,Zircaloy-2 (mL/cm2) |

|---|---|---|---|---|

| 1200 | 240 | 0.032% | 28.2% | 0.323 |

| 1200 | 360 | 0.037% | 34.4% | 0.371 |

| 1400 | 240 | 0.074% | 42.1% | 0.746 |

| 1400 | 480 | 0.116% | 58.9% | 1.172 |

표 1. LOCA시 지르코늄 합금과 SiC의 recession 및 수소발생량 비

삼중층 SiC 복합체 튜브의 제조

핵분열가스 기밀층

핵분열가스 기밀층인 monolith SiC층은 약 300-350 μm의 두께로 제조가 된다. 중성자 조사에 의한 기계적 특성 감소와 중성자 조사에 의한 체적변화를 최소화하기 위해서는 매우 우수한 화학정량비를 가지는 고순도의 SiC를 만들어야 한다. 이를 위해, Methyltrichlorosilane(MTS)를 원료 물질로 한 CVD 방법을 이용하여 SiC를 증착 시킨다. 균질한 SiC층을 증착하고, 우수한 화학정량비를 달성하기 위해, 반응가스의 유량, 증착온도, 증착압력 등의 증착 공정에 대한 영향을 분석하고, 균질한 두께의 SiC층을 형성하기 위해 증착 공정과 더불어 증착장비 및 가스공급 시스템을 최적화 시키는 노력이 필요하다.

SiC 섬유 강화 복합체

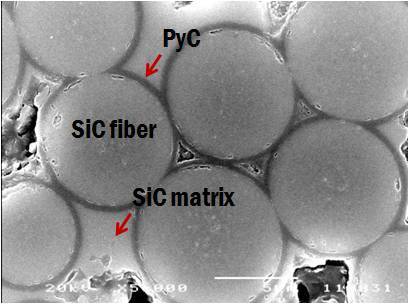

중성자 조사 및 부식 저항성이 우수한 복합체 중간층을 제조하기 위해서는, SiC 섬유 및 SiC 기지상 모두 우수한 결정성, 고순도 및 화학정량비를 가져야 한다. 이를 위해, 결정질의 (fully crystallized) SiC 섬유를 이용하여 최적화된 방법으로 SiC monolith 가스기밀층 위에 권선을 하여 프리폼을 제작한다. 복합체의 파괴인성을 증진하기 위해 CVD 방법으로 200 nm 정도의 열분해탄소(PyC)층을 SiC 섬유 위에 균일하게 증착한다. 그리고 SiC 섬유사이의 빈 공간은 다시 화학기상침착법(Chemical Vapor Infiltration, CVI)을 이용하여 SiC를 채워 넣게 된다.

그림 2. SiC 섬유 강화 복합체 중간층의 구조

내환경층 제조

Monolith SiC 가스기밀층과 SiC 섬유강화 복합체를 차례로 증착시킨 다음, 냉각수에 의한 복합체층의 부식을 막기 위해 CVD 방법으로 monolith SiC 층을 약 50 - 100 μm 두께로 증착을 하여 3중층 SiC 복합체 튜브를 제조하게 된다.

참고문헌

- D. Carpenter, Results from SiC Irradiation at the MIT Reactor, MIT Symposium on Advanced LWR Fuels, Boston, March 20, 2012.

- H. Feinroth, Silicon Carbide Triplex Fuel Cladding BWR SiC Channel Boxes, Boston, March 20, 2012.