TRISO 피복입자 핵연료 개요

고온가스로의 핵연료는 UO2연료핵에 열분해탄소(PyC) 및 탄화규소(SiC) 피복층이 코팅된 TRISO 피복입자가 기본 구성을 이룬다. TRISO 피복층을 구성하는 buffer/inner PyC/SiC/outer PyC 각 층들은 고유의 역할을 가지고 있는데, buffer 층은 고에너지의 핵분열 생성물들로 인한 다른 피복층의 손상을 막아 주는 희생층의 역할과 기체상의 핵분열 물질을 담아줄 수 있는 공간을 제공하여 외부의 피복층으로 가해지는 압력을 완화해 주는 역할을 한다. 또한 UO2연료핵의 부피팽창을 수용하여 외부의 다른 피복층에 응력이 가해지는 것을 방지한다. Inner PyC 층은 SiC 증착시 형성되는 부식성 가스가 UO2연료핵을 부식시키는 것을 방지해주며 기체상의 핵분열 생성물의 외부 유출을 차단하며, outer PyC 층과 함께 SiC 층에 압축응력을 가해줌으로써 SiC 층의 파손을 최소화 시킨다. SiC 층은 기체 및 고체상의 핵분열 생성물을 차단하며 피복입자 전체의 강도를 유지시켜 주며, outer PyC 층은 핵분열 생성물들의 최종 차단막 역할을 하며 핵연료 집합체 제조 시 흑연 기지상과의 결합을 용이하게 해주는 역할을 한다.

TRISO 피복입자 핵연료 제조

약 0.5mm 직경의 UO2구형 입자에 균일한 두께와 형태를 갖는 TRISO 피복입자의 코팅층을 제작하기 위해서는 입자들을 공중에 부양시킨 상태에서 증착이 이루어져야 한다. 따라서 TRISO 피복입자 제조를 위해서는 깔때기 형태의 노즐이 장착된 유동층 화학기상증착법 (Fluidized-Bed Chemical Vapor Deposition, FBCVD)을 이용하여 빠르게 흐르는 반응가스 및 유동화 가스에 의해 균질한 입자의 유동이 형성된 다음 증착이 된다.

SiC-TRISO 피복입자 제조

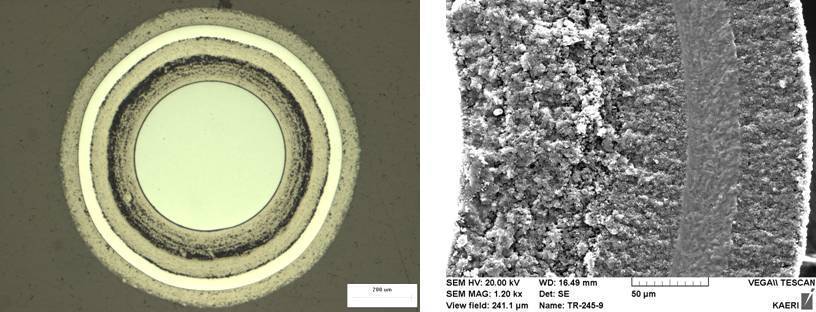

SiC-TRISO 피복입자는 가스의 흐름에 의해 약 500 μm 크기의 UO2구형 입자가 유동되는 상태에서 Buffer PyC/IPyC/SiC/OPyC층이 연속적으로 증착된다. Buffer PyC층은 C2H2분위기에서, IPyC 층과 OPyC층의 증착은C2H2+C3H3분위기에서 이루어 졌으며, SiC층은 MethylTrichloroSilane(CH3SiCl3, MTS)를 원료로 하여 H2분위기에서 증착이 된다. 증착시킨 SiC층은 우수한 화학정량비를 갖고 있으며, 미세구조, 기공크기, 기공율, 경도, 탄성율 등에서도 우수한 특성을 나타내는 것으로 판명이 되었다. 또한, TRISO 피복입자의 4개의 코팅층에 대한 연속증착 공정을 확립하였으며, 현재 낮은 온도에서 SiC층을 증착시키는 저온코팅 공정을 개발하고 있다.

그림 1. FBCVD법을 이용한 SiC-TRISO 코팅입자의 제조

ZrC-TRISO 피복입자 제조

SiC층은 TRISO 입자의 기계적 강도와, 핵분열 생성물의 담지하는 특성이 요구되고 있지만, 고온에서 상변태와 부식이 발생할 수 있으며, 핵분열 생성물의 고온 포획력이 떨어지는 단점이 있다. 이에 따라 SiC의 단점을 보완해 줄 수 있는 피복층으로 고온안정성이 우수하고, 핵분열 생성물과의 반응성이 낮은 ZrC가 고려되고 있다.

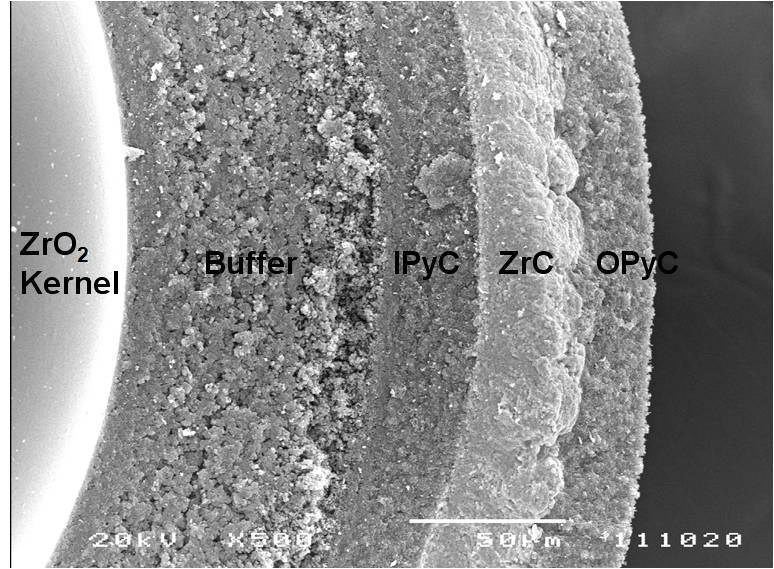

ZrC 코팅층은 chloride process 방법에 의해 제조된다. 이는 ZrCl4 분말을 직접 승화시키는 방법으로써, ZrCl4분말에 Ar 가스를 흘려주어 310°C 부근의 온도에서 승화시킨 다음,H2, CH4, ZrCl4의 반응에 의해 ZrC를 증착시킨다. 분말의 승화온도 및 ZrC 증착온도, 반응가스의 분율에 따라 ZrC의 증착속도, 결정성 및 화학정량비 등이 결정되기 때문에 최적 증착공정을 찾기 위한 연구가 수행되고 있으며, ZrC층의 미세구조 및 특성 평가를 수행하여 우수한 ZrC-TRISO 피복입자를 제조하기 위한 연구가 수행되고 있다.

그림 2. FBCVD법을 이용한 ZrC-TRISO 코팅입자의 제조