원자로 압력용기강

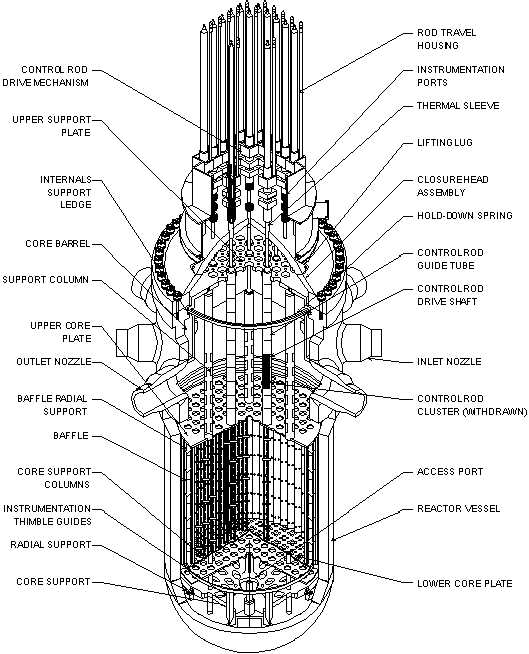

원자로 압력용기는 원전 1차측(그림 1)에서 핵연료를 내장하여 핵분열에 의한 에너지를 생산하는 원통형 그릇이다. 그림 2에 가압경수로의 압력용기 구조를 도시하였다. 가압경수로(PWR)의 경우, 하부에 반구형 헤드가 용접된 용기 본체와 상부 헤드인 용기뚜껑으로 구성되며, 용기 본체와 상부 뚜껑은 다수의 고장력 볼트로 결합시킨다. 실제 원자로 압력용기 OPR 1000의 경우를 예를 들면, 원자로 용기는 높이 약 15 m, 외경 약 4.6 m, 두께 약 21 cm, 무게 약 450 톤의 거대 철강구조물로, 원자력발전소에서 가장 중요하고 안전성에 있어서 결정적인 역할을 하는 기기이다. 상부 헤드는 분리가 가능토록 용기 본체와 54개의 고장력 볼트로 체결된다. 원자로 용기 몸통에는 냉각재의 출입을 위한 2개의 출구노즐(outlet nozzle)과 4개의 입구노즐(inlet nozzle)이 있으며, 하부헤드에는 노내 핵계측을 위한 45개의 노즐이 설치되어 있고, 상부헤드에는 제어봉, 헤드배기구, 열전대 등을 위한 84개의 노즐이 설치되어 있다.

그림 1. 표준원전(OPR1000) 1차측 개략도

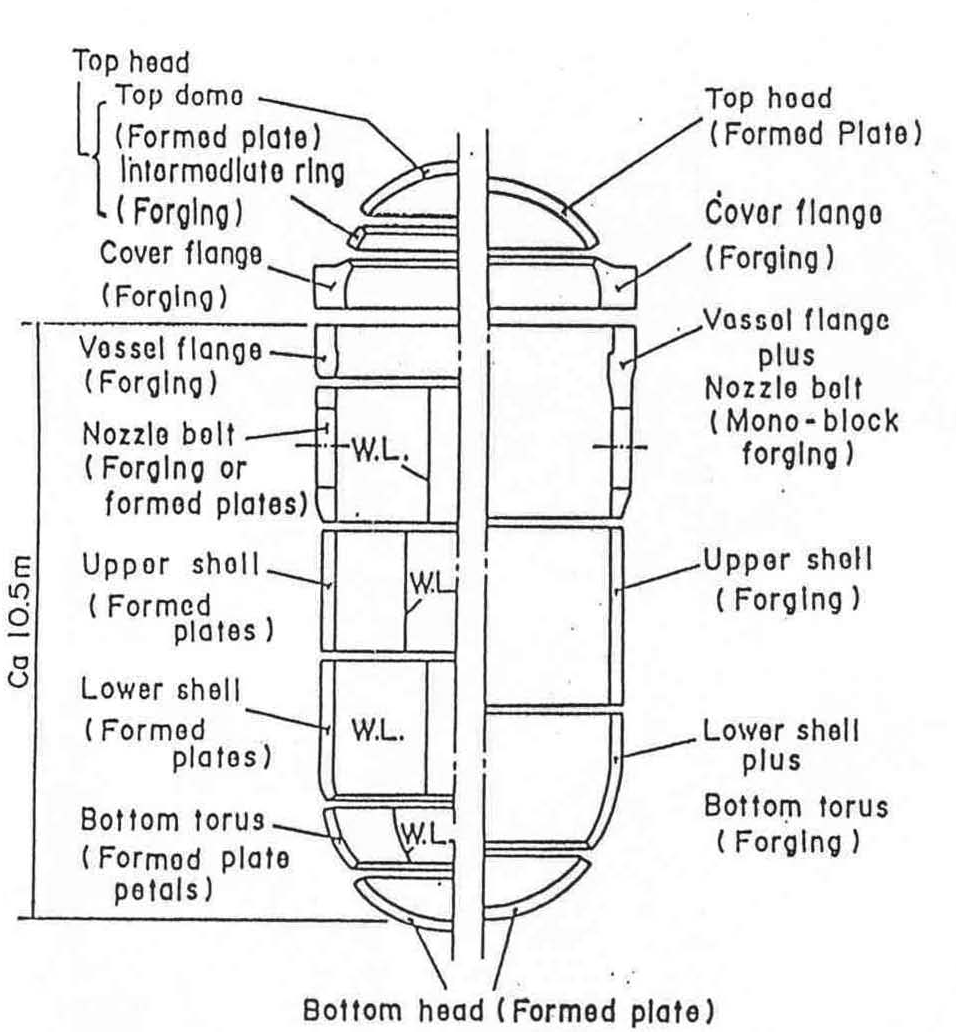

그림 2. 가압경수로(PWR) 압력용기 구조

원자로 용기 내면에는, 1차 냉각재와 접하는 면 모두에서와 같이, 부식 방지를 위해 오스테나이트 스테인리스강으로 피복(cladding)되어 있다. 피복두께는 최소 3.2 mm 이어야 하며, 일반적으로 Type 308L 또는 309L 스테인리스강을 스트립 용접 피복(strip weld cladding) 시킨다. 그리고 원자로 출력을 조정하는 제어봉은 용기 뚜껑의 관통구멍을 통해 용기 외부에 설치된 제어봉 구동장치에 연결되며, 용기 내부에는 노심지지 구조물, 배플(baffle), 열차폐재 등이 설치되어 있다. 이 외에 냉각수의 유입과 유출을 위한 노즐(nozzle) 등도 용기에 부착되어 있다. 압력용기 내부에 설치되는 지지 구조물은 크게 상부 구조물과 하부 구조물로 구분되며, 그림 2에서 보는 바와 같이 상부 구조물에는 상부 지지판(upper support plate), 노심 상부 지지판(upper core plate), 지지칼럼(support column) 등이 그리고 하부 구조물에는 핵연료가 장전되는 노심과 노심 하부지지판(lower core plate) 과 배플, 열차폐재와 노심 지지판(core support) 등이 있다.

과거에는 원자로압력용기 원통을 제작할 때 두꺼운 판재(SA302B, SA533B 등)를 용접하여 사용하였다. 이 방법은 원자로용기가 매우 커지더라도 제작이 가능하지만, 용접부위가 많아지고 특히 내압에 의한 응력이 크게 작용하는 축방향 용접부가 포함되어야 하는 것이 큰 단점이다. 1990년대 이후 원자로용기 제작에는 대형 단조설비를 사용하여 축방향 용접부가 없는 일체형 원통 단조품(SA508-Gr.3 등)이 주로 사용되고 있다. 축방향 용접부가 없으므로 구조적으로 더 안정되지만, 제품으로 생산할 수 있는 크기가 단조 설비의 규모에 의해 제한되는 것이 약점이다. 압력용기의 소재와 관련된 보다 자세한 내용은 다음 절에서 다루고자 한다. 그림 3은 과거에 후판압연재를 용접하여 압력용기를 제작하는 경우 축방향을 포함한 많은 용접부가 존재하게 됨을 나타낸다. 맨 우측의 그림은 최근에 원통형 단조재를 이용하여 압력용기를 제작할 경우 축방향 용접부가 전혀 없이 압력용기의 용접구조가 단순화되었음을 상대적으로 보여준다.

그림 3. 압력용기의 용접제작 개략도 (좌:압연판재, 우:원통단조품)

원자로 압력용기용 저합금강

원전 1차계통 내압 구조물의 대표기기인 원자로 용기는 가동후 교체가 사실상 불가능하기 때문에 원전의 안전수명을 결정하는 주요 부품이다. 특히 고온 고압수에 의한 응력을 견디는 충분한 강도와 함께 가동중 중성자 조사에 의한 파괴인성의 열화를 고려한 우수한 파괴저항 특성이 요구된다.

원자로 용기강은 ASME SA508 단조재와 SA533 판재가 대부분 사용되고 있으며, 두 재료는 대표조성이 Mn-Mo-Ni 계열로 유사한 저합금강이다. 원자로 용기강의 개발 역사는 초창기 C-Mn계 A212B 강으로부터 Mo 첨가를 통해 강도를 향상시킨 Mn-Mo계 A302B 압연재, 보다 두꺼운 소재의 경화능 향상을 위해 니켈을 추가한 Ni-Mn-Mo계 modified A302B 강재로 발전하였다. 이후 진공 탈산 공정이 일반화 됨에 따라 SA508 및 SA533 재료규격이 적용되었다. 두 재료는 모두 진공주조되어 quenching & tempering 된 단조강 혹은 압연강으로서 Grade와 Class의 조합에 따라 화학성분 및 기본물성에 차이가 있다.

현재 주로 사용되는 SA508-Gr.3 Cl.1 단조강의 재료규격에 의한 최소 항복강도는 345 MPa이고 설계기준 응력은 184 MPa인데 반하여 실제 제품의 특성은 450 MPa 수준을 나타내어 품질특성에서도 많은 여유를 가지고 있다. 최근 미국의 웨스팅하우스사는 자사의 개량경수로 AP1000 증기발생기 압력용기에 사용되는 SA508-Gr.3 재료의 일부를 Class 2로 승급하여 설계하였다. SA508-Gr.3 Cl.2 단조강은 Cl.2와 화학조성범위는 동일하나 재료규격에 의한 최소 항복강도는 450 MPa이고 설계기준 응력은 207 MPa이다. SA508-Gr.3 소재의 강도 등급을 Class 1에서 Class 2로 올릴 경우 약간의 파괴인성 감소를 유발하지만, 현재 설계의 파괴인성에 비교적 많은 여유가 있고 재료특성도 쉽게 만족할 수 있기 때문에 기술적으로는 쉽게 목표를 달성할 수 있다. 표 2에는 SA508 Grade 3 및 Grade 4N 원자로 용기 단조강의 주요규격을 비교하여 나타내었다.

90년대 중반 미국에서는 Ni-Cr-Mo계 HSLA 고강도 저합금강 SA508-Gr.4N의 원자로용기 적용을 위한 기초연구를 수행한 바 있다. 동 재료는 Gr.3 재질보다 강도가 40% 이상 높을 뿐 아니라 파괴인성 천이온도 특성도 훨씬 우수하다. 다만 니켈 및 크롬 함량의 증가로 인하여 중성자 조사취화 및 템퍼취하에 대한 저항성이 의문시 되지만 그동안의 연구결과에 의하면 Cu, Mn, P 등의 미소 성분들을 잘 조절할 경우 상기의 경년열화 특성에도 별 문제가 없는 것으로 보인다.

원자로 압력용기용 강재의 주요 요건

원자로 압력용기는 40∼60년의 수명기간 동안 교체가 거의 불가능하고 고도의 건전성을 요구받고 있으며, 안전성에 결정적이고 발전소의 수명을 결정짓는 기기이다. 압력용기에 사용하는 재료는 가동 기간 중 계속적으로 고속중성자에 조사되어 재료의 질이 변하기도 하여, 매우 엄격한 조건이 요구된다. 원자로 압력용기 재료의 주요 요구특성은, 1. 내부결함이 없을 것, 2. 기계적 성질과 피로 특성이 양호할 것, 3. 파괴인성이 우수할 것, 4. 중성자 조사취화(irradiation embrittlement)가 적게 일어날 것, 5. 균질성이 양호할 것, 6. 냉각재에 대한 내식성이 양호할 것, 7. 유도방사능물질을 생성하는 원소를 적게 함유할 것, 8. 용접성 및 가공성이 우수할 것 등이다.

특히 압력용기는 원자력발전소 주요 기기, 배관과 함께 용접 구조물이므로, 용접부의 성능은 모재(base metal)와 유사하고 기준 이상이어야 한다. 또한 수명말기의 재료 성능도 운전개시 시의 성능과 유사하고, 기준 이상 값을 유지하여야 함을 고려하여야 한다.

다음은 상기의 8 가지 주요 요구특성에 대해 살펴본다.

1. 내부결함

원자력발전소의 대형화에 따라 압력용기도 대형화되고 200 mm 이상의 매우 두꺼운 철강재가 요구되므로, 매우 엄격한 재료의 결함검사기준이 적용되어야 한다.

2. 피로특성

국제 기술기준인 ASME Code Sec. III에서 원자로압력용기재료에 대한 설계피로곡선과 Sec. XI에서 피로균열성장속도 곡선을 제시하며 피로파괴 방지대책을 설계시점은 물론 가동 중에도 피로해석을 통한 파괴역학적 해석을 하도록 요구하고 있다. 또한 최근에는 부식 환경 효과를 반영한 부식피로(corrosion fatigue) 또는 환경피로까지 고려할 것을 요구하고 있다.

3. 파괴인성

원전의 대형화에 따라 원자로용기도 대형화되고 용기의 두께도 매우 두꺼워지면서 파괴역학(LEFM/EPFM)이 도입되어 종래보다 신뢰성 높은 파괴인성 기준이 확립되었다. 하지만 원자로용기의 품질검사 기준으로는 여전히 충격시험의 흡수에너지와 낙중시험에 의한 무연성온도 (nil-ductility temperature, TNDT) 등이 사용되고 있다. ASME Code Sec. III에서는, 파괴인성 기준을 1972년 전면 개정하여, 파괴역학 개념의 파괴인성을 추정하는정규화 인자로서 기준무연성천이온도(reference nil ductility transition temperature, RTNDT) 개념을 도입하여 압력용기의 운전조건을 제한하는 방식을 채택하였다. 압력용기 설계 시에 선형파괴역학에 의한 비연성파괴방지를 위한 해석방법 및 결함해석 절차는 ASME Sec. III, App. G (파괴인성 요건)로 제시되어 있고, 가동 중 나타나는 결함에 대한 파괴역학을 통한 결함해석 절차는 Sec XI, App. A로 제시되어 있다. 또한 ASME Sec. III에는, 참조파괴인성(reference fracture toughness, KIR)과 T - RTNDT의 관계곡선이 제시되어 있고, 가상결함 및 각종 운전상태에 대한 비연성파괴 방지조건 등이 규정되어 있다.

4. 중성자 조사취화

원자로 압력용기 재료는 가동 중 고속중성자 조사에 의해 취성화가 되는 조사취화의 원자력환경 특유 열화현상이 일어난다. 조사취화는 원자로 용기재료에서 가장 중요한 고려인자이다. 원자로용기는 조사취화 정도를 계속적으로 감시하고 주기적으로 평가하여, 파괴인성이 저하되는 재료의 상태에 따라 원자로 냉각과 가열 시에 적용하는 운전조건을 달리하도록 하는 감시시험(surveillance program)을 의무화하고 있다. 또한 조사취화에 미치는 합금성분의 영향 등을 고려하여 구리(Cu) 및 인(P) 함량을 엄격히 규제하고 있다.

5. 균질성

대형 원자로용기재료에서는 인장, 피로, 파괴인성 등 기계적 성질의 균질성이 양호해야 한다. 두꺼운 압력용기강에서 두께에 따라 부득이한 냉각속도 등의 차이에 의한 성질차이인 질량효과가 적을 것과 이방성이 적을 것 등이 해당된다.

6. 내식성

냉각재에 대한 내식성으로서, 전면 일반부식 저항성, 내 공식성, 내 응력부식균열저항성 등이 요구된다. 그러나 페라이트계인 압력용기강으로는 냉각재에 대한 내식성이 원천적으로 부족하여, 부득이 용기의 모든 내면을 오스테나이트 스테인리스강으로 최소 3.2 mm 이상 피복(cladding)시킨다. 일반적으로 strip 용접피복방법(strip weld cladding, 육성용접)을 사용하는데, 적용하는 용접법 및 용접후열처리법 등에 충분한 주의가 필요하다.

7. 유도방사능

유도방사능은 부식생성물 등이 중성자 조사를 받고 방사화되어 Co-60과 같은 방사성동위원소를 만드는 것에 기인된다. 압력용기재료에 유도방사성물질을 생성하는 원소를 최소화 할 필요가 있다. 참고로 원자로 내부구조물로 사용하는 오스테나이트 스테인리스강에서는 Co의 함량을 엄격히 규제한다.

8. 용접성

200 mm 이상으로 매우 두꺼운 대형 강재에 있어서는 내부결함이나 균질성과도 관계되어, 특히 내면 스테인리스강으로의 피복용접 시 피복층 바로 아래에서 생기는 균열인 UCC(under clad cracking)의 방지가 매우 중요하다. UCC는 용접후열처리 과정에서 모재 열영향부위(HAZ)에서 생기는 재가열균열(reheat cracking)과 용접후열처리를 하지 않는 경우에도 수소로 인하여 생기는 저온수소균열(cold hydrogen cracking)에 의하여 일어난다. UCC는 불순물 원소, 피복층 주위의 편석, 잔류응력, 열처리 시의 변형 등에 영향을 받으므로 UCC를 방지하기 위한 대책이 재질 측면과 용접시공 측면에서 강구되어야 한다. 압력용기강 소재개발의 변천도 UCC를 줄이기 위한 노력과도 연관된다. 또한 최근에는 매우 두꺼운 후판 용접 시에, 용접 생산성의 저하 및 용접 결함을 유발하는 과대한 용착금속량과 용접입열량의 저감을 위한 용접법들이 개발되어 적용되고 있다. 대표적인 용접법으로 협개선용접(narrow gap welding) 등을 들 수 있다.