증기발생기의 부식손상 유형

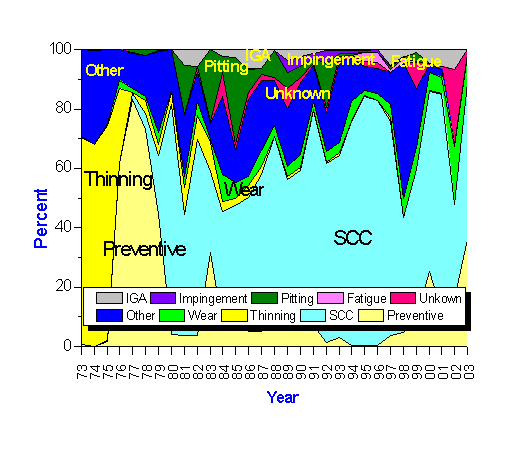

그림 1은 증기발생기 전열관의 관막음 (부식유형) 요인을 시기별로 조사한 자료이다. 1970년대 말까지는 wastage가 주된 부식요인이었으나 그 이후로는 응력부식균열이 주된 요인이 되고 있음을 보여주고 있다.

그림 1. 증기발생기 전열관 관막음 요인 분석. (전세계 발전소 증기발생기 대상-EPRI progress report 2003)

1. PWSCC

높은 인장 잔류응력을 가진 관의 내면에서 생기는 균열이다. PWSCC는 소곡관 U-bend (inner row or small bend radius)와 TTS 및 dent가 있는 지역에서 발생하며 고온관 부 (hot leg)에서 주로 발생하나 저온관( Cold leg)에서 발생하는 경우도 있다.

2. Wastage (Thinning)

Phosphate 처리를 한 증기발생기의 고온관의 슬러지가 쌓인 TTS 부위에서 주로 발생하나 관과 관판 사이의 틈새나 TSP부근에서도 관찰되기도 한다. CE형 증기발생기인 경우 AVB의 소 곡관부에서 발생하기도 한다.

3. Denting

탄소강 TSP에 부식생성물(Magnetite)이 축적되어 관이 소성 변형된 부분에 나타나는 결함이며 주로 고온관 측의 하부 TSP 부근에서 많이 발생한다.

4. Intergranular Stress Corrosion Cracking (IGSCC) and Intergranular Attack (IGA)

재료가 인장응력을 받으면서 부식환경에 놓일 때 입계를 따라 균열이 전파하는 SCC가 IGSCC이며 IGA 역시 입계부식이나 응력이 존재하지 않은 경우에 입계를 따라 금속이 용출되는 형태의 부식이다. TTS 및 TSP의 슬러지가 쌓인 고온관 측의 관 외면에서 발생한다.

5. Pitting

슬러지 파일 속이나 구리(Copper)성분을 포함한 스케일 근처에서 관 외면에서 발생하는 구멍 형태의 국부 부식이다. 고온관 측에서도 발견되는 경우가 있으나 대부분의 경우 저온관 측에서 많이 발생하며 alloy 600 재료의 경우 100~200oC의 범위가 가장 민감한 온도구간이다.

6. High cycle fatigue

냉각수의 흐름으로 인한 전열관 진동이 원인이며 증기발생기 상부의 관 지지 구조물(AVB)지역에서 주로 발생한다.

7. Fretting (Wear)

관이 진동하면서 지지구조물과 계속 마찰할 경우 외면이 마모되는 형상의 결함이다. U-bend 지역에서 주로 발생하나 저온관측의 1단 또는 2단 TSP 부근에서도 발생한다.

8. Erosion-corrosion

부식성 환경에서 액체 또는 고체 입자가 관 표면에 부딪혀 생기는 부식손상이다.

9. Corrosion fatigue

부식과 피로가 합쳐진 형태의 열화기구이다. Once through SG의 상부관지지판의 2차측 표면에서 주로 발견된다.

10. Low temperature PWSCC

Once through SG 형식의 Three mile island unit 1 (TMI-1)의 경우 관지지판의 용접 열영향부에서 발생한 균열이 대표적인 사례이다. 그러나 이 경우는 sodium thiosulfate가 유입되었고 오랜 정지 기간으로 인한 특수한 부식 사례이다.

증기발생기의 열화기구

PWSCC

Coriou는 alloy 600이 350oC의 순수한 물속에서 균열이 보인다고 1959년에 처음 보고하였다.[8] 이 현상이 재현됨을 확인하고 그 기구를 이해 하고자 하는 노력이 1966년까지 계속되었다. 1973년에 이르러서는 PWSCC에 대해 응력, 온도, pH, 전위 (electrochemical potential) 열처리 상태 및 합금조성에 관점에서 연구한 결과, 높은 인장응력, 입계탄화물이 거의 존재하지 않는 재료, 높은 온도, 이 세 조건이 존재하는 경우에 발생하는 IGSCC임을 알게 되었다.

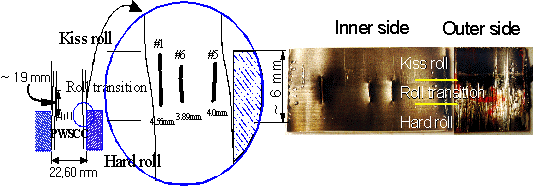

1971년 Obrigheim 발전소 증기발생기 고온관에서 발견된 균열이 최초로 보고된 현장 PWSCC이다. 1994년 기준으로 최소 61개 발전소에서 확관부에서 PWSCC를 경험하였으며, 32개 발전소에서 U-bend PWSCC, 5개의 발전소에서 dent가 있는 지역에서 PWSCC를 경험하였다. 대부분의 경우 고온관 측에서 발생하나 일부 발전소 경우 저온관에서도 발견된 사례가 있다. 재료의 관점에서 보면 주로 저온 소둔 (low temperature mill annealing, LTMA)한 alloy 600인 경우 1~10 EFPY(effective full power year)에 발견되며 고온 소둔( HTMA)재료에서는 10 EFPY이후에 발견되는 것으로 알려져 있다. 그러나 Alloy 600 HTMA를 폭발확관 방식으로 고정한 일부 국내 원전의 경우 가동 후 짧게는 3년에서 7년 사이에 원주방향 응력부식균열이 발생하고 있다. U-bend 지역의 PWSCC는 대부분 관 축방향 균열(axial crack) 이며 기계식 확관관의 경우 대부분이 축균열이다. 프랑스 발전소의 kiss roll 확관관의 경우 슬러지 퇴적부위에 원주방향의 균열(circumferential crack)이 발견되기도 하였다. 아래 그림 2는 국내 원전에서 발견된 균열의 모습을 보여주고 있다.

그림 2. 관판 상단(TTSP)에 발견된 PWSCC의 전형적인 모습

IGSCC/IGA

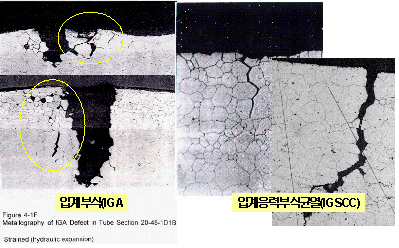

Alloy 600의 2차측 IGSCC 및 IGA는 1970년대 초에 처음으로 현장에서 보고된 이후로 가장 심각한 부식문제로 여겨지고 있다. 담수 냉각발전소에서 이 문제가 많이 발견되었으며 바닷물 냉각수를 쓰는 발전소의 경우에는 오히려 더 적게 발생하였다. IGSCC 부식의 요인은 특정지역에 냉각수의 흐름이 원활하지 못하여 국부비등이 일어나 농축되는 불순물, 응력, 재료, 온도 등이다. IGA도 비슷한 형태의 부식이나 응력이 존재하지 않은 경우에 발생한다는 면에서 다르다. 그러나 응력이 IGA를 조장하는 경향도 있다. IGSCC와 IGA부식의 차이점을 그림 3에서 표시하였다. IGSCC는 주 균열 몇 개와 가지를 친 2차 균열의 혼합 형태이며 IGA는 관 표면의 모든 입자들이 균일하게 공격된 모습을 보인다.

그림 3. 입계부식(IGA)와 입계응력부식균열(IGSCC)의 형상 비교

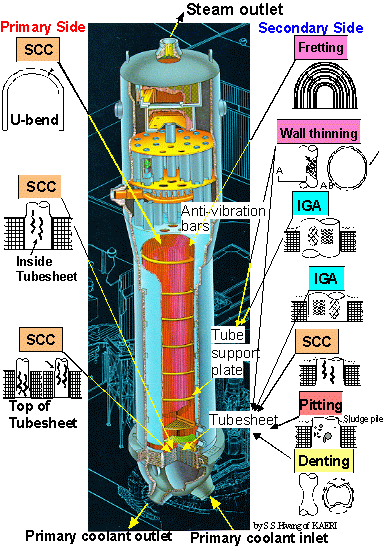

그림 4는 증기발생기 전열관 내/외면에서 발견되는 여러 가지 형태의 부식을 도식적으로 표시한 그림이다.

그림 4. 증기발생기에서 발생하는 여러 가지 형태의 부식 기구

한국원자력연구원은 1989년에 처음으로 고리 1호기에서 pitting 부식으로 인한 전열관 인출검사를 수행한 이래 영광 3호기에 이르기까지 정밀 검사 분석을 수행하였다. 한편 2003년부터 2008년까지는 퇴역한 고리 1호기 증기발생기에서 총 91개의 tube section에 대한 대규모 균열 정밀분석 연구를 수행하기도 하였다.