경수로 2차측 배관 재료

일반적으로 탄소강은 탄소, 망간, 황, 인, 실리콘 이외의 다른 합금 원소를 함유하지 않은 강이다. 가압경수로의 경우 2차 냉각 계통에는 일반 탄소강이 주로 사용되는데, 탄소강 소재는 가격이 저렴하고, 가공성 및 용접성이 우수하여 배관의 주요한 소재로 사용되고 있다. 배관재료로 사용되는 탄소강은 ASTM 명명법에 따라 다음과 같이 여러 가지 종류가 있다.

| ASTM NO | 명칭 | 용도 |

|---|---|---|

| A53 GR”B” | Specification for pipe, Steel, Black and Hot Dipped, Zinc-Coated, Weld and Seamless | Pipe |

| A106 GR”B” | Specification for Carbon Steel Pipe for High Temperature Service | Pipe |

| A105 | Specification for Forgings, Carbon Steel for Piping Components Flange, Valve | Fitting |

| A216 WCB | Specification for Steel Castings, Carbon, Suit-Able for Fusion Welding for hight Temperature | Valve |

| A234 WPB | Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Moderate and Elevated Temperature | Fitting |

| A672 B60 | Specification for Electric Fusion Welded Steel Pipe for Hight Pressure Service at Moderate Temperature | Piping |

표 1. 탄소강 배관 재료의 종류

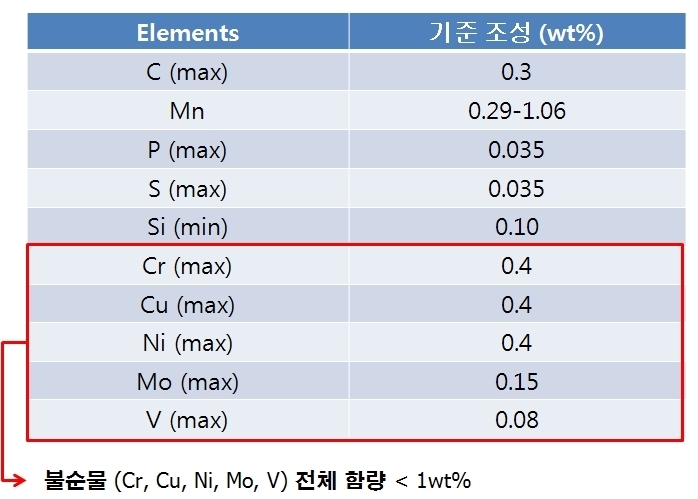

본 연구에서는 원전 2차측 주급수 및 주증기 배관으로 사용되는 SA106B 탄소강 소재에 대한 개량 연구를 진행하고 있다. SA106B 탄소강 소재는 아래 표와 같은 조성을 가지고 있으며, 최대 인장강도 기준값은 415MPa 이다.

표 2. SA106B ASME 기준 조성

열화기구

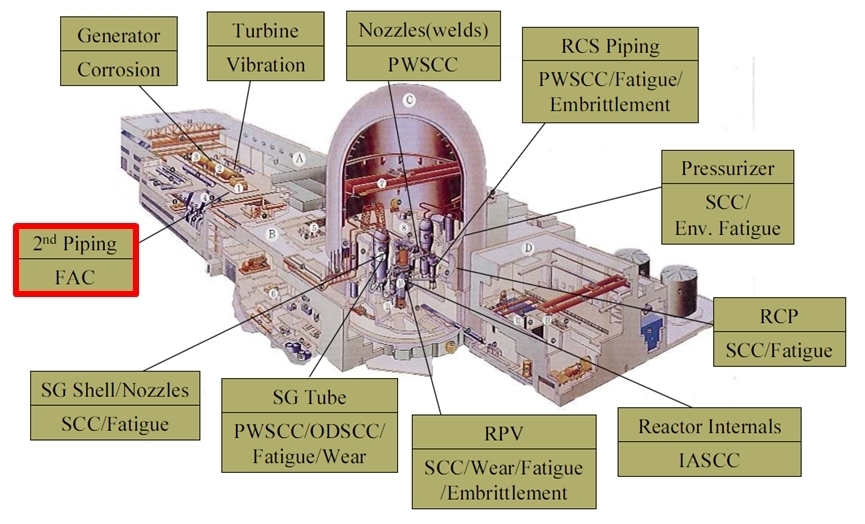

다음 그림은 전체 원전에서 발생하는 열화기구를 하나로 표시한 그림인데, 2차측 냉각계통 배관에서의 주요 열화기구는 유동가속부식 (FAC, flow accelerated corrosion) 이다.

그림 1. 원전 주요 기기별 열화기구

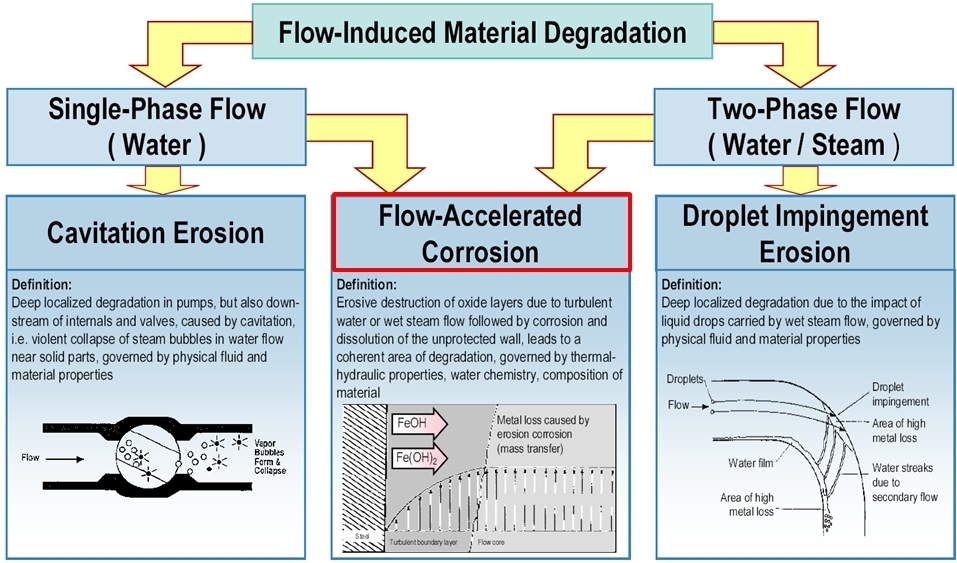

원전 2차측 배관은 주급수 배관처럼 냉각수만 존재하는 단일상 유체 (single-phase flow)도 존재하지만 물과 증기가 동시에 존재하는 이상 유체 (two-phase flow) 구간도 존재한다. 다음 그림은 원전 2차측 배관에서의 주요 손상 기구를 보여주는 그림이다. 그림에서 보이는 바와 같이 단일상 유체가 존재할 경우에는 밸브와 같은 이상 흐름이 있는 경우 밸브 내에서의 급격한 압력변화에 의한 기포 발생에 의한 케비테이션 침식이 발생할 수 있고, 물과 증기가 혼재된 영역에서는 주로 엘보우 영역에서 액적의 충돌에 의한 액적충돌 침식 (LDI, liquid droplet impingement) 현상이 발생할 수 있다. FAC는 단일상 및 이상 유체 영역에서 모두 발생할 수 있으며, 2차측 배관에서 가장 많이 발생하는 손상기구라고 할 수 있다.

그림 2. 원전 2차측 배관 주요 손상 기구

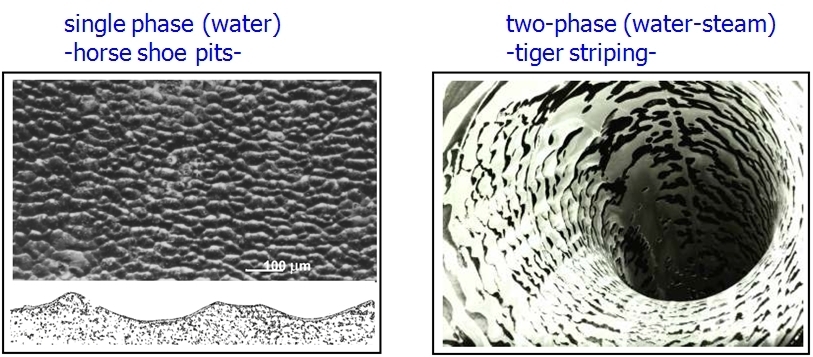

FAC 의 경우 단일상 유체 및 이상 유체 영역에서 서로 다른 형태의 손상 형상을 보이는데, 물만 존재하는 단일상의 경우 아래 그림과 같이 horse shoe pits 의 형태로 주로 손상이 진행되며, 물과 증기가 공존하는 영역에서는 tiger striping 형태로 손상이 진행된다.

그림 3. 원전 2차측 배관 손상 형태

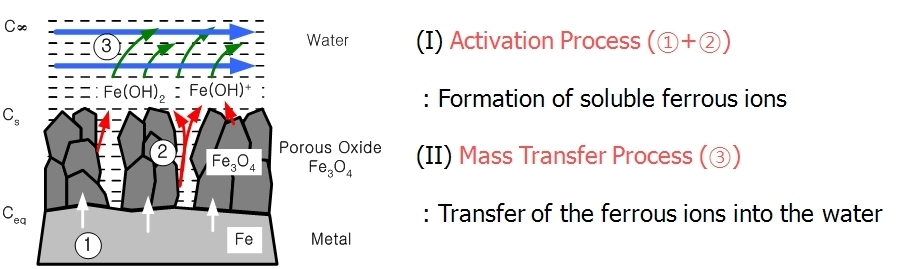

FAC는 일반적으로 Cr 함량이 낮은 탄소강 배관에서 발생하게 되는데, 유체의 유동으로 인해 산화막이 불안정하게 되면 산화막이 용해되고, 다시 부식으로 산화막이 재생성되는 과정을 반복하면서 배관의 두께가 감소하는 현상이 발생하게 된다. 다음 그림은 FAC에 대한 부식손상기구를 보여주는 그림이다. 그림에서 보는 것처럼 ①~③의 반응이 반복적으로 진행됨에 따라 탄소강 배관이 손상되는 것을 알 수 있다 이러한 현상은 산화막이 기계적으로 제거되는 침부식 (erosion corrosion)과는 구별되어 진다.

그림 4. 유동가속부식 손상기구 모식도

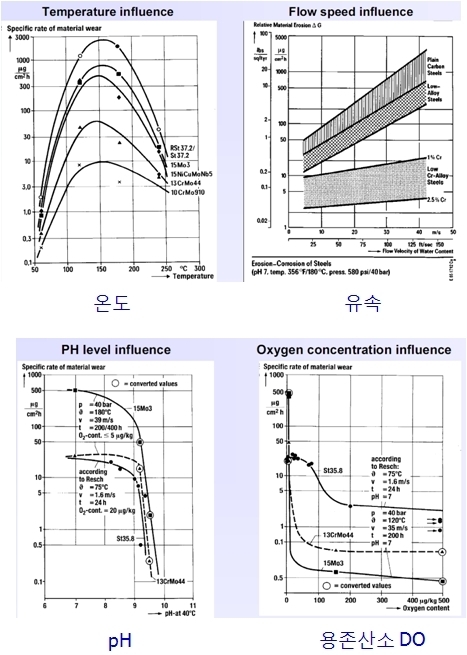

FAC는 주로 온도, 수화학조건, 유체속도, 재질 등에 좌우된다. 다음 그림은 FAC 손상에 미치는 온도, 유속, pH, 용존산소의 효과를 나타낸 그림이다. 그림에서 보는 바와 같이 FAC 속도는 150도 온도 정도에서 최대이며, 유속은 증가할수록 증가하며, pH는 9이상, 용존산손는 20ppb 이하에서 증가한다. 또한 Cr 함량이 증가하면 FAC 속도는 감소하게 된다.

그림 5. 환경인자별 FAC 속도

국내 연구 동향

원전 배관 소재의 경우 마모, 침․부식에 대한 높은 저항성, 충분한 강도 및 양호한 용접성이 요구되고 있으나, 현재까지 이러한 문제점들을 극복할 수 있는 내환경 소재의 배관은 없는 상황이다. 현재까지 고강도 내마모 소재 개발을 위한 강화 합금 소재 기술 수준을 고려할 때 강화재인 세라믹과 모재인 금속의 이종 복합화 또는 세라믹에 의한 금속소재의 개량 기술이 주를 이루고 있으나, 세라믹과 금속간의 근본적 이질성이 존재함으로 인해 복합화가 상당히 어려운 것으로 알려져 있다. 최근 분말야금 기술이 발전하면서 금속 분말과 세라믹 분말을 기계․물리적 분쇄 및 혼합과정에 의해 복합화하는 기계적합금화 소재 기술이 개발되면서 일부 부품에 적용되는 시도가 있어 왔으나, 공정이 매우 복잡하고 생산 비용이 많이 들며, 공정 중 민감하게 조절되어야 할 인자들이 많아서 최종 생산 재료 단가가 매우 고가인 것으로 알려져 있다. 또한 소재 생산 후 부품 성형에도 많은 어려움이 있고 다양한 부품의 실용화에 한계가 있어서 일부 소규모 부품의 제한적 적용이 이루어지고 있는 실정이다. 최근에는 기존 탄소강 SA106 소재에 크롬(Cr)을 1wt%정도 첨가한 SA335 소재를 개발하여 일부 상용원전에 도입 적용하고 있는 실정인데, 이는 소량의 크롬을 첨가하여 표면산화피막의 안정성을 확보함으로써 FAC를 감소시킬 수 있는 합금설계 방법이나, 상대적으로 가격이 고가이기 때문에 일부 범위에서만 사용이 가능하다. 2차 계통 원전배관 소재 개량 및 개발관련 연구는 거의 이루어지지 않았으나, 2007년 한국원자력연구원에서 원전기술혁신 1단계 기술개발을 통해 세계 최초로 세라믹 직접분산 용해주조기술 및 이에 대한 평가기술을 확보하여 강도 및 감육저항성이 우수한 원천소재 요소기술을 확보하였으며, 탄소강 표면층 강화나 기지강화 관련 기초연구를 수행한 바 있다.

국외 연구 동향

원전의 극한 환경을 극복할 수 있는 내환경 소재의 배관은 개발되지 않은 상황이나 일본(ANERI) 및 미국(EPRI)을 중심으로 원전 배관 등의 주요부품에 대한 새로운 소재개발 및 규격을 제시하고 있다. 캐나다의 경우 CANDU 원자로의 1차측 탄소강 냉각재 압력경계 배관에서 감육이 발생하여 이를 해결하고자 성분함량을 변화시켜 탄소강 배관소재를 개선하고자 하였으나, Cr 함량이 증가함에도 초기 FAC가 증가하는 등 개선소재를 상용화하지 못한 사례가 있다.