고에너지 기계적 활성화 방법을 통한 금속-세라믹 복합분말 강화재 제조 분산강화 주조 기술 개발

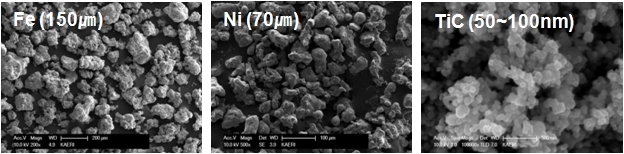

미세화된 세라믹(TiC) 입자와 금속(Fe, Ni)에 대하여 고에너지 기계적 활성화 공정을 이용하여 복합분말 강화재를 제조하였고, 원료 분말과 복합분말 강화재에 대한 형상은 아래 사진과 같다. 그림에서 보이는 것처럼 금속 기지 내에 TiC 나노입자가 균일하게 분산되어 있는 것을 확인할 수 있다.

그림 1. 금속-세라믹 복합분말 강화재 제조를 위한 원료분말과 강화재 표면 및 단면 형상.

제조된 복합분말 강화재는 진공용해주조 방법을 이용하여 주조 잉곳을 제조하였고, 이를 압연과 열처리를 통하여 시편을 제조하였다. 다음 그림은 분산주조 공정을 나타낸 그림이다.

그림 2. 복합분말강화재를 이용한 분산주조 공정 흐름도

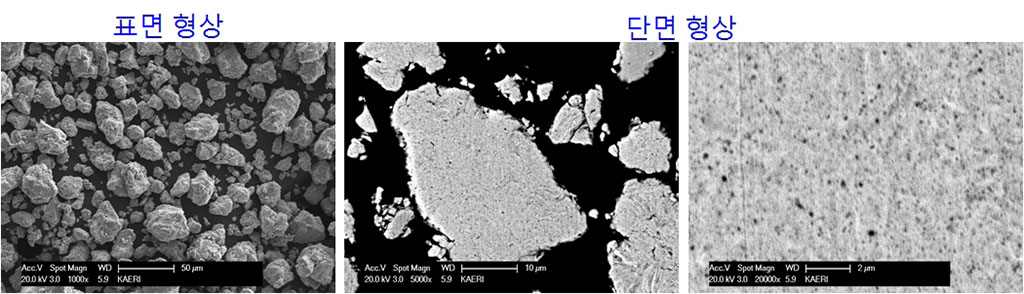

제조된 시편에 대하여 다양한 미세구조 및 기계적 특성을 평가하였고, 특히 TiC 입자의 탄소강 기지 내에서의 균일 분산을 확인하기 위하여 TEM 분석을 실시한 결과를 확인해 보면 다음 그림과 같다. 그림에서 보는바와 같이 탄소강 기지 내에 50나노미터 이하의 많은 석출물들이 관찰되었고 이를 상분석해 본 결과 모두 TiC 로 판명되었다. 이로부터 고에너지 기계적 활성화를 이용하여 복합분말 강화재를 제조하고 이를 용해주조 시 투입할 경우 나노세라믹 입자가 균일하게 분산된 개량 소재를 효과적으로 제조할 수 있었다.

그림 3. 나노 TiC 입자가 분산된 탄소강 기지 분석 TEM 사진

FAC 저항성 평가 기술 개발

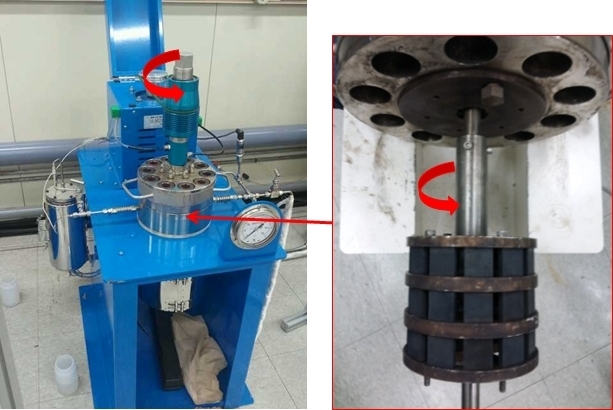

실제 원전 2차측에서 FAC가 발생하는 환경을 모사하기 위해서는 루프 형태의 오토클레이브 FAC 시험장치 구축이 필수적이다. 이에 다음 그림과 같이 루프 형태의 FAC 시험장비를 구축하였다. FAC 시험 장치는 크게 3가지 부분으로 구분할 수 있다. 즉, (a)와 같은 고온 고압용 오토클레이브와 (b)의 전원과 유속 등을 조절하는 컨트롤 판넬부 및 고압펌프, 용액 탱크, 배관 등으로 이루어진 실험 루프 등으로 구분할 수 있다.

그림 4. 실제 환경 모사 루프 형태 오토클레이브 FAC 시험 장치 사진

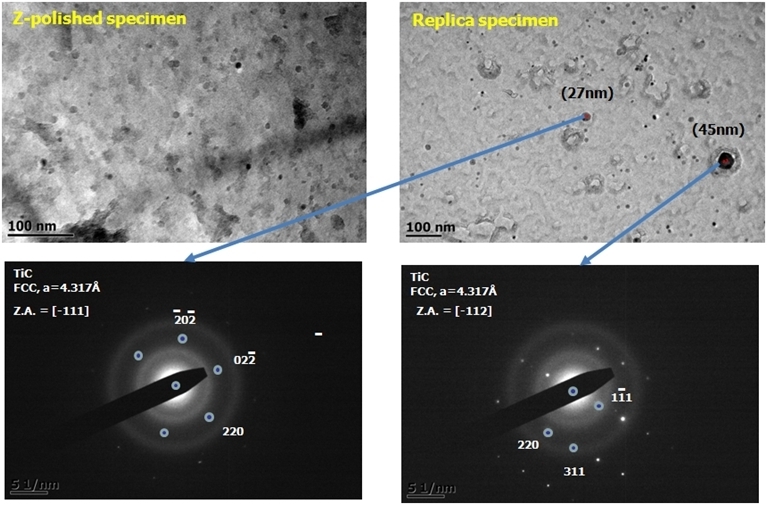

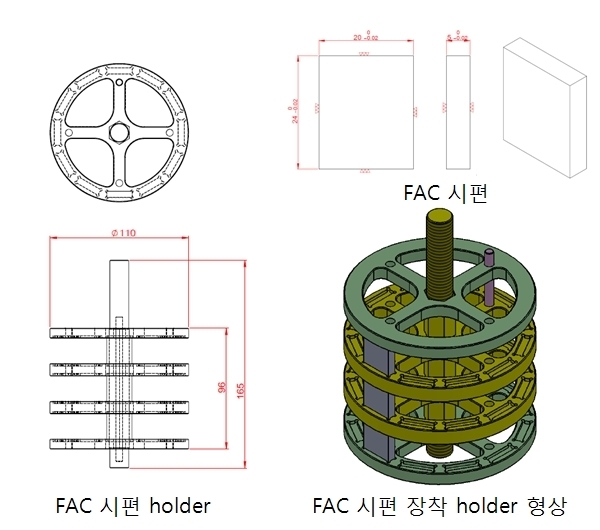

컨트롤 판넬부에서 전원 장치는 오토클레이브 베셀 외부와 내부의 온도 조절 장치로 구분이 가능하고, 유속 조절을 위한 마그네드라이브 컨트롤 버튼으로 주로 구성된다. 오토클레이브의 뚜껑 하부에는 아래 그림과 같이 마그네드라이브에 연결된 FAC 시편 홀더 회전체를 설치하였고, 이는 오토클레이브 베셀 바닥에서 볼베어링과 체결함으로써 고속의 회전에서도 밸런스가 유지하게끔 설계하였다.

그림 5. 오토클레이브 상부 마그네드라이브와 FAC 시편 홀더의 장착 사진

그림 6. FAC 시편 및 홀더의 도면과 장착된 홀더의 형상 이미지

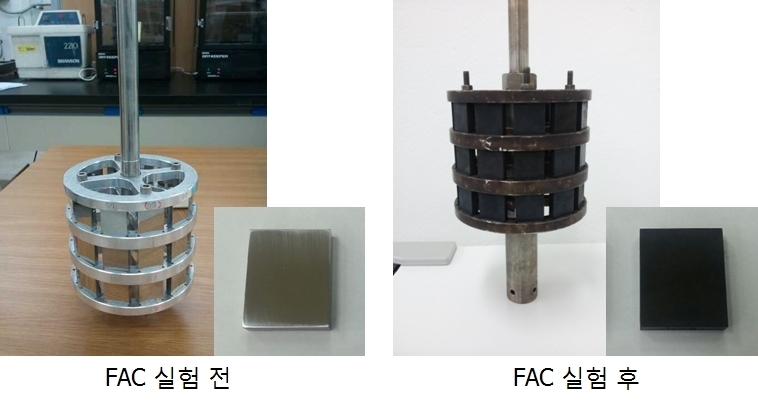

상기 그림은 FAC 실험을 위한 시편의 도면과 원통형 시편 홀더 도면을 나타내고 있다. 시편은 얇은 사각의 판상 형태로 가공하여 상부와 하부를 제외한 옆면의 4면이 용액에 노출되도록 설계되었고, 원통형 시편 홀더는 아래 사진에서 보는 바와 같이 층상 형태로 제작되어 FAC 시편을 시편 홀더의 위 아래 부분에 끼워넣어 고속의 회전에서 이탈되지 않도록 설계하였다. 아래 그림은 실제 FAC 시편의 모양과 시편 홀더에 장착한 사진을 FAC 실험 전과 후로 비교하여 나타내었다. 시편 홀더에는 FAC 시편이 1층에 12개씩 모두 36개의 시편 장착이 가능하도록 제조되었다. 현재 나노세라믹 입자가 분산주조된 개량탄소강에 대하여 장기 FAC rate 평가를 진행하고 있는 중이다.

그림 7. FAC 실험 전후 시편 및 홀더에 장착한 사진