내열재료

초고온가스로는 높은 운전온도로 인해 내열성이 우수한 재료가 사용되며, 대표적인 내열재료는 니켈기초합금과 세라믹 복합체 등이 있다.

초고온가스로는 출구온도가 950°C 이르는 고온과 7 MPa의 높은 압력에서 가동될 것으로 보이며, 불활성 기체인 헬륨이 냉각재로 사용된다. 주요 부품인 열교환기 및 고온배관은 우수한 크리프 성질과 고온 내산화성을 요구하고 있다. 따라서, 우수한 크리프 및 산화 저항성을 가지는 Alloy 617, Haynes 230, Hastellot-XR 등의 니켈기 초내열합금이 후보재료로 거론되고 있다.

Alloy 617은 Ni-Cr-Co-Mo의 고용강화 합금으로 980°C 이상에서도 고온강도, 산화, 부식에 우수한 성질을 갖는 재료로서 미세구조와 석출은 열적-기계적 이력과 미량원소인 Si, Mn, Ti, Al, B, Zr, N, C 등에 영향을 받는다. 고온 기계적 물성 자료는 다른 니켈기초합금에 비하여 많이 보고되고 있다. 그러나 헬륨 내식성이 다소 좋지 못하기 때문에 합금 개량의 필요성이 제기되고 있다.

Haynes 230은 Ni-Cr-W-Mo계 합금으로 1149°C 까지 사용 가능하며, 장시간에서의 우수한 고온강도와 산화저항성을 갖도록 조합한 재료이나, 크리프 특성이 다른 니켈기초합금에 비해 떨어지는 단점이 있다. 낮은 열팽창계수, 높은 열적안정성, 높은 결정립 성장 저항성 등의 장점이 있다.

Hastelloy-XR은 Hastelloy-X를 기본으로 Si를 최적화하고 Al, Ti 원소 함량을 줄여 내식성을 개선하였으며, Co를 감소시켜 방사화를 저감시키고, B를 40-70 ppm 첨가하여 크리프 파단강도를 향상시킨 재료이다. 일본의 HTTR은 950°C 가 최고사용온도이지만 더욱 고온에서의 사용을 목적을 위해서는 Ni-Cr-W계의 합금인 SSS113MA (23Cr-18W-0.45Ti-0.035Zr) 및 KSN (15Cr-25W-0.26Ti-0.029Zr-0.72Fe)이 개발되고 있다. 이러한 합금은 Hastelloy-XR의 크리프 강도가 950°C , 5×104시간에서 9 MPa인 반면 Ni-Cr-W계 합금은 1000°C , 5×104에서 9.8 MPa을 목표로 하고 있다.

고온강도, 강성, 응력파단 수명, 내조사 성능, 내환경성 등의 관점에서 현재의 금속 내열 소재로 요구조건을 만족시킬 수 없는 부품들에는, C/C 및 SiC/SiC 세라믹 복합체의 적용이 고려되고 있다.

C/C 복합체는 탄소 기지상이 탄소섬유에 의해 강화된 세라믹 복합체로써, 일반적인 세라믹 재료에 비해 인성이 크게 향상된 재료이다. 약 2000°C의 온도까지 강도가 유지되거나, 오히려 증가하는 거동을 보이며, 크리프 특성이 매우 우수하다. C/C 복합체는 약 600°C 온도에서부터 산화가 발생하지만, 초고온가스로 냉각재 환경에서는 산화가 거의 발생하지 않는다. 그러나 C/C 복합체는 중성자 조사에 취약하여, 체적변화량이 크고 조사에 의한 기계적 강도가 크게 감소되는 경향을 나타내고 있다.

SiC/SiC 복합체는 SiC 기지상이 SiC 섬유에 의해 강화된 세라믹 복합체이다. 약 1600°C 고온까지 상온 강도가 그대로 유지되며, C/C복합체에 비해 산화저항성이 매우 우수하다. 특히, 일부 SiC/SiC 복합체는 중성자 조사 특성이 매우 우수하여, 중성자 조사에 의한 체적 변화가 적고, 기계적 강도 감소가 거의 관찰되지 않는 장점이 있다.

| Advantages | Disadvantages |

|---|---|

| SiC/SiC Composites | |

|

|

| C/C Composites | |

|

|

표 1. 초고온가스로에 사용되는 C/C 및 SiC/SiC 복합체의 장단점

주요 기능

니켈기 초내열합금인 Alloy 617, Haynes 230, Hastellot-XR은 초고온 가스로의 중요 부품인 중간 열교환기 및 고온 배관에 사용될 것으로 보이며, 이 중에서도 Alloy 617의 고온 크리프 특성이 가장 우수한 것으로 알려져 있으며, 설계에 필요한 고온 물성 자료도 많이 확보되어 있는 편이다. 또한 ASME Draft Code Case가 마련 되어있어서 설계자가 선호하고 있다. 그러나 헬륨 냉각재에 포함되어 있는 불순물들에 의한 내산화성이 Haynes 230 및 Hastelloy-XR에 비하여 떨어지기 때문에 합금 개량의 필요성이 제기 되고 있다.

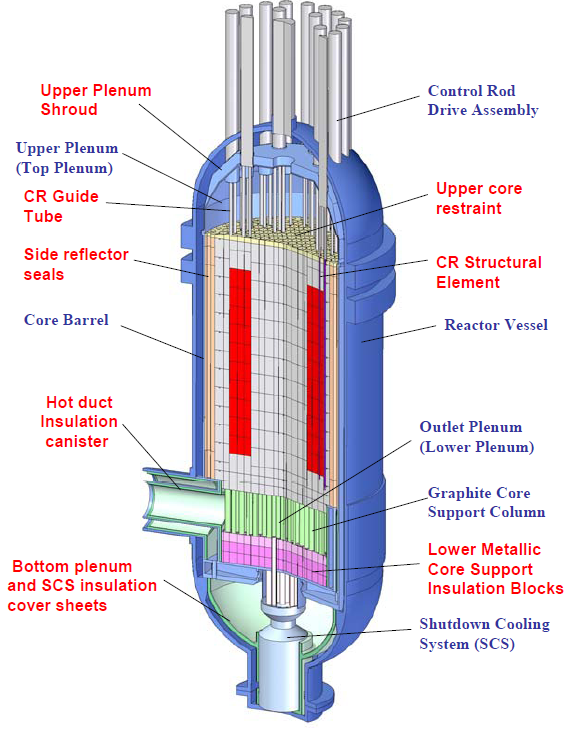

고온 중성자 조사 환경에서 기계적 특성, 내열 특성, 조사 성능, 사용 환경 등을 고려할 때 초고온가스로용 부품으로 적용 가능한 세라믹 복합체는 C/C 및 SiC/SiC 복합체로 제한된다. 대표적인 세라믹 복합체 소재 부품으로는 control rod 및 control rod guide tube, reserve shutdown material (RSM) guide tube, upper core restraint, upper plenum shroud, hot duct assembly, lower plenum sidewall insulation, shutdown cooling system (SCS) entrance tube가 있다. 그림 1은 초고온가스로에 사용되는 세라믹 부품을 보여 주고 있다. 고온가스로의 구조물 중에서 고온이며 동시에 조사량이 높은 제어봉 관련 부품은 중성자 조사특성이 우수한 SiC/SiC 복합체가 사용되고, 고온이지만 조사량은 낮은 제어봉 이외의 부품은 C/C 복합체가 사용될 것으로 보이며, 특히 C/C 복합체는 내열성이 우수하며 산업체의 인프라 및 경험이 보다 풍부하므로 일차적인 고려 대상이다. C/C 복합체를 이들 부품에 적용하는 것은 공기·수분 유입 사고 시의 급속 산화 문제를 제외하면 큰 현안은 없다고 할 수 있다. 반면 제어봉 부품은 중성자 조사량 및 사용온도가 높아 고온가스로용 세라믹 복합체의 연구·개발 프로그램의 주요 대상이 되고 있다.

그림 1. NGNP 고온가스로에 사용되는 세라믹 부품