연구 개요

화학기상증착법(chemical vapor deposition, CVD)에 의해 제조된 탄화규소(SiC)는 우수한 고온 기계적 특성과 산화저항성을 가질 뿐만 아니라, 중성자 흡수단면적이 매우 작고(열중성자 흡수계수=0.09 barns), 조사에 의한 기계적 강도의 저하가 거의 없으며, 높은 조사량에도 부피변화가 거의 없기 때문에 원자력 분야에서 다양한 활용이 이루어질 것으로 보인다. 이러한 우수한 고온 및 중성자 특성으로 인하여, SiC는 원자로의 노심재료(reactor core materials)로 사용되기에 적합하며, 4세대 원전 중 하나인 초고온가스로의 TRISO (tristructural-isotropic) 피복입자 핵연료의 SiC 피복층, 제어봉 외피 소재로 SiC/SiC복합체가 고려되고 있다. 특히, 미국의 TMI (three mile island) 및 일본 후쿠시마 원전 사고 이후, 가압형 경수로의 핵연료 피복관으로 사용되는 금속 피복관의 고온 산화에 의한 수소발생 문제가 제기되며, 대체 재료를 개발하기 위한 연구가 활발히 이루어지고 있다. 현재 가동 중인 가압형 경수로의 핵연료 피복관은 Zircoloy-4, Zirlo 등의 지르코늄 합금이 사용되어 왔으나, LOCA (loss-of-coolant accident)와 같은 중대사고(severe accident)시 냉각재의 유실로 인하여 핵연료 피복관의 온도가 상승되고, 이로 인하여 고온에서 지르코늄 합금과 냉각재의 산화반응에 의해 대량의 수소가 발생하기 때문에 수소폭발의 위험성이 매우 크다. 따라서 원자로의 비정상 운전 시 냉각재와의 반응에 의한 수소발생량이 매우 낮고, 고온 기계적 특성이 우수한 SiC/SiC 복합체가 지르코늄 합금 핵연료 피복관의 대체 재료로 활용될 수 있을 것으로 기대되고 있다.

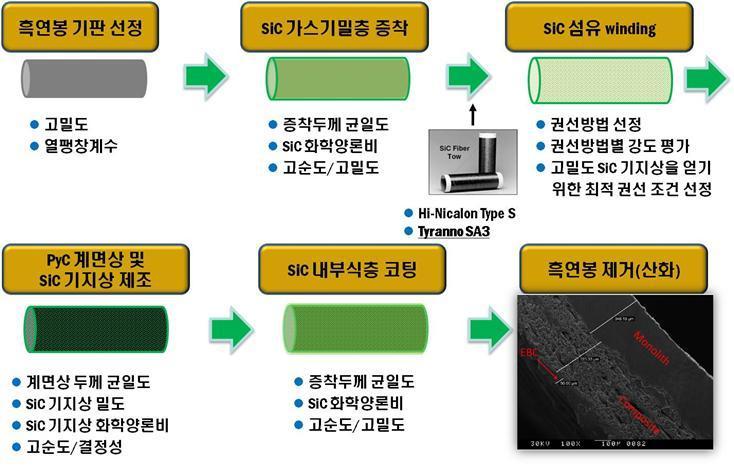

삼중층 형태의 세라믹 복합체 핵연료 피복관은 3개 층으로 구성되어 있으며, 핵연료의 핵분열로부터 발생하는 핵분열생성물이 냉각재로 확산하는 것을 방지하는 기능을 하는 SiC 가스기밀층, 핵연료 피복관의 인성을 부여 하는 SiC/SiC복합체 중간층, 그리고 냉각재에 의한 SiC/SiC복합체의 부식을 막기 위한 SiC 내환경층으로 구성되어 있다. SiC는 중성자 조사에 의한 열적, 기계적 특성 저하를 줄이기 위해 고순도의 우수한 화학정량을 가져야 하며, 높은 밀도, 균일한 증착층의 두께, 균질한 표면상태 등이 요구되고 있다. 특히, SiC층은 원자로 1차측 냉각수에 의한 외압과 더불어 핵연료 압력관 내에 존재하는 핵연료의 조사팽창에 의한 내압을 견뎌야 하는 구조재료로써의 역할을 하기 때문에, 높은 강도 및 인성이 요구된다.

최종목표

-

경수로 피복관용 SiC 복합체 제조기술 개발

- 다중층 SiC 복합체 개념설계 및 제조 요소기술 개발

- 경수로 피복관용 SiC 복합체 튜브 시제품 제조 및 특성 평가

-

SiC 복합체 피복관용 특수접합 신기술 개발

- SiC 복합체 접합공정 선별 및 특성평가

- SiC 복합체 피복관용 접합 신기술 개발

주요 연구내용

- 삼중층 SiC 복합체 피복관 제조 기술 확립

- 고순도 및 고밀도 복합체 제조를 위한 공정 최적화

- 물리적 기계적 특성 평가

- SiC 복합체 피복관 접합기술 개발

- LWR 환경 부식특성 평가

그림 1. 삼중층 SiC 복합체 제조 방법 및 주요 지표

주요 연구성과

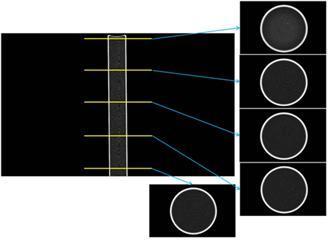

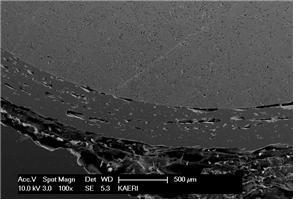

MTS(methyltrichlorosilane)를 원료물질을 이용한 CVD법으로 50 mm 길이의 SiC 가스기밀층을 제조하였다. 가스기밀층은 고순도의 흑연에 증착이 되었으며 증착두께는 300 - 400 ㎛ 의 비교적 균일한 두께를 가졌으며, 고순도, 고밀도의 화학정량비를 가지는 것으로 나타났다. SiC/SiC 복합체층을 제조하기 위해 결정화된 SiC 섬유를 이용하였다. Filament winding법으로 흑연 또는 SiC가 증착된 흑연에 권선을 한 후 CVD법으로 150 - 200 nm의 두께를 가지는 층상 구조의 열분해탄소 계면층을 증착하였다. 증착된 열분해탄소 계면층위에 SiC 기지상을 화학기상침착(chemical vapor infiltration, CVI) 방법을 통해서 채워 넣었으며 약 300 - 500 ㎛이다.

그림 2. SiC 가스기밀층의 제조

그림 3. SiC/SiC 복합체층의 제조

참고문헌

- W.-J. Kim et al., Nucl. Eng. Des. (2013) in press