서론

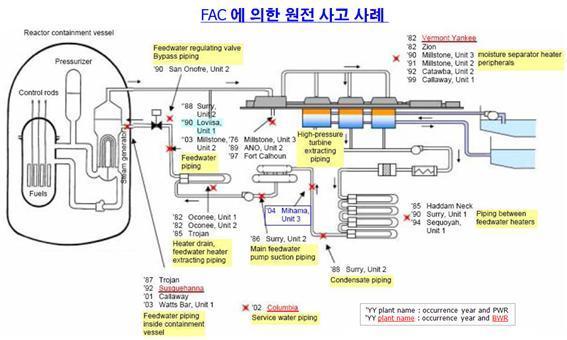

탄소강 소재는 가격이 저렴하고, 가공성 및 용접성이 우수하여 2차 냉각계통 배관의 주요한 소재로 사용되고 있으나, 고온의 유속이 빠른 환경에서는 탄소강의 부식이 가속되는 FAC 현상에 의해 배관 두께의 감육현상이 발생하며, 이로 인해 배관의 건전성을 심각하게 저하시킨다. 그림 1은 FAC에 의하여 발생한 원전 사고 사례를 한 장으로 정리한 그림이다.

그림 1. FAC에 의한 원전 사고 주요 사례

국내의 경우 1996년 월성 1호기 급수 배관에서 31.5%의 두께 감육이 보고되었으며, 배관 감육의 대책으로 1999년 영광2호기 고압터빈 출구배관 교체 및 1999-2000년 고리 3,4호기, 영광 1,2호기 주급수관 직관부를 교체한 바 있다. 2004년의 경우 7월 영광 2호기 주증기 배관 감육방지를 위해 교체한 스테인리스강 배관의 용접부에서 이종용접 불량에 의한 누설 사고가 발생하기도 하였다. 하기의 표는 국내 원전의 1차 및 2차계통 배관 및 용접부에서의 균열에 따른 누설 사고에 의해 원자로가 정지된 주요 사례이다.

원전

사고발생일자

고장계통

사고내용

고리1호기

1986.05.08

1차

원자로냉각재펌프의 밀봉수유량 지시계 신호선 연결탭 용접부위에서 균열이 발생

고리 2 호기

1989.01.02

2 차

증기발생기 B 의 hand hole 에서의 누설

영광 2 호기

1989.06.17

1 차

원자로 냉각재유로 RTD 우회배관 차단밸브 누설

고리 2 호기

1989.09.12

1 차

원자로냉각재펌프 A 의 제 1 번 밀봉 유출수 유량 증가

월성 1 호기

1990.08.11

2 차

증기발생기 급수계통 유량계측기 감지관 균열

고리 2 호기

1992.08.30

1 차

원자로냉각재계통 LOOP 2 저항온도계측기 우회배관 차단밸브 누설

월성 1 호기

1995.09.24

1 차

1 차 계통 금속재료시편감시계통 배수밸브 누설

월성 2 호기

1998.02.10

1 차

핵연료교환기 중수공급계통 필터 #2 배기관 누설

월성 1 호기

1998.03.24

1 차

증기발생기 #3 의 맨웨이 가스켓 내부누설 보수

고리 3 호기

1998.11.20

2 차

습분분리 재열기 배수관 파손

울진 1 호기

1998.12.11

1 차

냉각해수계통 배관 누수

울진 1 호기

1999.06.26

2 차

주급수펌프 정지

영광 2 호기

1999.09.24

1 차

화학 및 체적제어계통 배관 누설

월성 2 호기

2001.03.07

1 차

정화계통 누설

울진 4 호기

2002.04.05

1 차

정지 중 증기발생기 전열관 누설

월성 2 호기

2004.06.18

1 차

결함연료탐지계통 누설 보수

영광 2 호기

2004.07.11

2 차

고압터빈 후단 배관누설에 따른 출력감발 중 주급수계통 과도현상

영광 2 호기

2004.07.11

2 차

주증기계통 연결배관의 증기누설

월성 3 호기

2006.04.04

1 차

정지냉각계통 격리 밸브 누설

* 출처 : 한국원자력안전기술원 국내원전사고 보고서

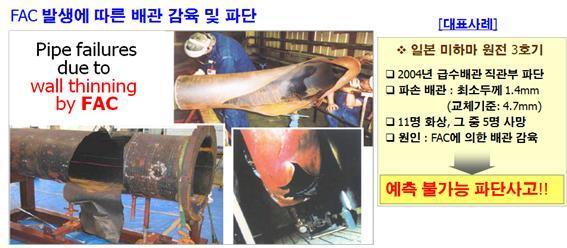

일본의 경우 2004년 8월 미하마 원전 3호기에서 주급수 배관(직관부)의 감육에 의한 파단 사고가 발생하여 사망 4명, 의식불명 2명, 중경상 5명의 큰 사상자가 발생하였다. 파손부 두께를 측정한 결과, 최소 1.4mm으로 측정되어, 냉각수 유동에 의한 부식 등에 의해 두께가 얇아지는 감육에 의한 파단으로 인한 사고로 판명되었다. 이외에도 쓰루가원전 1호기 4회, 하마오카원전 1호기 1회, 2호기 2회, 다카하마 원전 2호기 1회, 오이타 원전 1호기 1회 등 다수의 배관 감육 현상이 보고된 바 있다.

그림 2. FAC 발생에 따른 배관 감육 및 파단 사례

미국의 경우 1985년 Trojan plant, 1986년 Surry Unit 2에서 예측치 못한 주급수 배관의 감육에 의한 파단 사고가 발생하여 4명이 사망하였으며, 이외에도 약 4000여건의 감육 손상 사례가 보고되었다. 하기의 표는 1976년 이후 미국 원전에서의 대구경 탄소강 배관의 주요 감육 손상 사례이다.

Plant

Year

Description

Reference

Oconee 3

1976

Extraction line pinhole leak

NRC IN 82-22

Oconee 3

1980

Replace erosion/corrosion thinned elbow

NRC IN 82-22

Browns Ferry 1

1982

Failure of 8-inch discharge line on the MSR drain pump

INPO SER 41-82

Oconee 2

1983

Failure of a 3- to 10-inch expander down stream or a reheater drain tank

INPO SER 23-85

Calvert Cliffs 1

1984

Rupture of a 16-inch elbow in a branch line from a cold reheat steam line

INPO LER 88-84

Trojan

1985

Failure of 14-inch heater drain piping

NUREG 1344

Haddam Neck

1985

Pipe rupture downstream of a feedwater heater

INPO LER 305-85006

Hatch 2

1986

Rupture of a 20-inch to 16-inch reducer in an extraction steam line

INPO LER 366-86010

Surry 2

1986

Rupture of a 18inch main feedwater line

NUREG 1344

Trojan

1987

Failure of 14inch main feedwater line

NUREG 1344

Surry 2

1989

Failure of 16inch main feedwater line

NUREG 1344

Catawba

1991

Failure of 4inch main feedwater pipe

IN 92-07

Sequoyah

1994

Failure of 16inch condensate piping

IN 95-11

Surry 2

1996

Cavitation erosion of letdown line orifices

IN 98-45

Fort Calhoun

1997

Rupture of 12inch extraction steam piping

IN 97-84

* 출처 : 한국원자력안전기술원 보고서 번호 제2004-해외1호(040809F1)

상기 일본의 미하마 원전과 미국의 Trojan plant, Surry Unit 2에서 보여지듯이, 배관 감육에 의한 파단 사고는 단계적인 파손이 아닌 일시적인 파손 즉, 예측하지 못하는 파단사고가 발생하기 때문에 미처 대비하지 못하여 사망사고가 발생한다. 따라서, 이러한 배관 감육 및 이에 따른 예측 불가능한 파단에 의한 사고를 방지하기 위해서는 원자력 가혹 환경에서 우수한 내환경 특성을 갖는 원전 배관의 신소재에 대한 기대가 증대되고 있지만, 현재 이러한 문제점들을 극복할 수 있는 내환경 소재가 없는 상황이다. 또한, 소재의 특성상 기술 개발 기간이 장기간이며 경제성 있는 소재의 개발이나 현장 적용이 현실적으로 어려운 실정이기 때문에, 새로운 신소재의 설계 및 제조 등의 소재 개발 기술 보다는 소재의 물성 향상은 물론 경제성 및 현장 적용성을 동시에 만족시켜줄 수 있는 소재 개량 기술의 개발이 필요할 것으로 사료되며, 이는 기존의 소재 공정 및 기술을 십분 활용함으로써 원전 부품으로의 실용화 가능성이 높은 기술이어야 할 것이다.

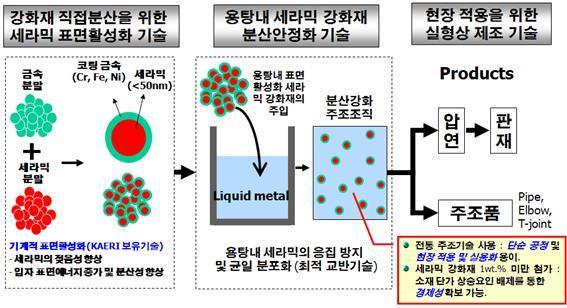

본 연구는 기존 탄소강 소재에 대해 내부식 내환경 향상을 위해 극소량의 미세세라믹 강화입자를 기지 내에 균일하게 첨가할 수 있는 분산기술을 개발하여 소재의 기지에 대한 분산강화기술을 개발함으로써, 기존 소재의 단가를 크게 상승시키지 않으면서 우수한 FAC 저항성을 갖는 고온 내부식 내환경 탄소강 소재를 개발하고자 하였다.

고온, 고강도 소재 개발을 위한 금속과 세라믹의 이종 복합화 기술은 주로 물리적 방법에 의존하여 기술 개발이 이루어져 왔으나 세라믹과 금속간의 근본적 이질성 (incompatibility)이 존재함으로 인해 복합화가 상당히 어려운 것으로 알려져 있다. 이를 해결하기 위해, 분말야금 기술의 하나인, 금속 분말과 세라믹 분말을 기계⦁물리적 분쇄 및 혼합과정에 의해 복합화하는 기계적 합금화 (mechanical alloying) 기술이 발전하면서 일부 부품에 적용되는 시도가 되어왔으나, 기계적 합금화 기술은 근본적으로 매우 복잡한 공정, 세라믹과 금속 원료 분말의 오염, 높은 생산단가, 부품 성형의 어려움 등으로 인해 다양한 부품의 실용화에 한계가 있어 왔다. 따라서, 본 연구에서는 전통적인 주조 기술을 이용하여, 공정이 단순하고 생산 비용이 저렴하여 현장 실용화가 용이하고, 특히 정밀 제조를 요구하는 분야에 적합한 나노세라믹입자 분산강화를 이용한 주조기술을 개발하고자 한다.

연구개발 동향

국내 기술개발 동향

원전 배관 소재의 경우 마모, 침․부식에 대한 높은 저항성, 충분한 강도 및 양호한 용접성이 요구되고 있으나, 현재까지 이러한 문제점들을 극복할 수 있는 내환경 소재의 배관은 없는 상황이다. 현재까지 고강도 내마모 소재 개발을 위한 강화 합금 소재 기술 수준을 고려할 때 강화재인 세라믹과 모재인 금속의 이종 복합화 또는 세라믹에 의한 금속소재의 개량 기술이 주를 이루고 있으나, 세라믹과 금속간의 근본적 이질성이 존재함으로 인해 복합화가 상당히 어려운 것으로 알려져 있다. 최근 분말야금 기술이 발전하면서 금속 분말과 세라믹 분말을 기계․물리적 분쇄 및 혼합과정에 의해 복합화하는 기계적합금화 소재 기술이 개발되면서 일부 부품에 적용되는 시도가 있어 왔으나, 공정이 매우 복잡하고 생산 비용이 많이 들며, 공정 중 민감하게 조절되어야 할 인자들이 많아서 최종 생산 재료 단가가 매우 고가인 것으로 알려져 있다. 또한 소재 생산 후 부품 성형에도 많은 어려움이 있고 다양한 부품의 실용화에 한계가 있어서 일부 소규모 부품의 제한적 적용이 이루어지고 있는 실정이다. 최근에는 기존 탄소강 SA106 소재에 크롬(Cr)을 1wt%정도 첨가한 SA335 소재를 개발하여 일부 상용원전에 도입 적용하고 있는 실정인데, 이는 소량의 크롬을 첨가하여 표면산화피막의 안정성을 확보함으로써 FAC를 감소시킬 수 있는 합금설계 방법이나, 상대적으로 가격이 고가이기 때문에 일부 범위에서만 사용이 가능하다. 2차 계통 원전배관 소재 개량 및 개발관련 연구는 거의 이루어지지 않았으나, 2007년 한국원자력연구원에서 원전기술혁신 1단계 기술개발을 통해 세계 최초로 세라믹 직접분산 용해주조기술 및 이에 대한 평가기술을 확보하여 강도 및 감육저항성이 우수한 원천소재 요소기술을 확보하였으며, 탄소강 표면층 강화나 기지강화 관련 기초연구를 수행한 바 있다.

국내 기술개발 동향

원전의 극한 환경을 극복할 수 있는 내환경 소재의 배관은 개발되지 않은 상황이나 일본(ANERI) 및 미국(EPRI)을 중심으로 원전 배관 등의 주요부품에 대한 새로운 소재개발 및 규격을 제시하고 있다. 캐나다의 경우 CANDU 원자로의 1차측 탄소강 냉각재 압력경계 배관에서 감육이 발생하여 이를 해결하고자 성분함량을 변화시켜 탄소강 배관소재를 개선하고자 하였으나, Cr 함량이 증가함에도 초기 FAC가 증가하는 등 개선소재를 상용화하지 못한 사례가 있다.

연구개발 목표 및 내용

연구개발 목표

원전 2차측 배관소재인 탄소강 소재 (SA106B)에 대하여 상용소재 대비 강도 10%이상 향상되고 세계 최고수준의 FAC 저항성을 보유한 고유 브랜드의 원천 탄소강 배관소재의 제조 기술 확보를 목표로 한다.

연구개발 내용

1. 미세세라믹입자 분산강화 주조 기술 개발

본 연구에서는 우수한 FAC 저항성과 파괴인성을 갖는 개량 탄소강 소재를 현용 합금주조기술과 입자분산기술을 접목하여 미세세라믹 강화재 직접분산주조기술이라는 독창적이고, 획기적이면서도 단순한 개량주조 공정을 통하여 원전 배관용 내환경 개량 탄소강 소재를 개발하고자 하였다. 또한, 개량 소재의 압연 및 용접 등 가공 기술을 확립하여 우선적으로 원전 주요구조 부품인 2차계통 배관 기기에 실용화함으로써 부품의 성능을 개선하고 가동 수명을 향상시키고자 하며, 개발 기술의 1차측을 포함한 타 부품으로의 확대 응용을 통해 원자력 부품 소재기술의 자립화 및 선진화에 기여하고자 하였다.

그림 3. 나노세라믹입자 분산강화 주조기술 개념도

고강도, 고인성 개량형 소재 개발을 위한 강화재인 세라믹과 모재인 금속의 이종 복합화 분야는 주로 물리적 방법에 의존하여 기술 개발이 이루어져 왔으나 세라믹과 금속간의 근본적 이질성 및 표면에너지 차이(γceramic<γmetal)로 인해 복합화가 상당히 어려운 것으로 알려져 있다. 세라믹 강화재로서 이용되는 산화물, 탄화물 등의 세라믹 입자가 주조 공정시 액상 기지 금속내에 직접 용입될 때 세라믹 입자들의 기지 금속과의 융화성(compatibility) 및 젖음성(wettability)을 향상시킬 수 있도록 하기 위해 금속에 비해 낮은 표면 에너지를 갖는 세라믹 입자의 표면 에너지(γceramic)를 높여줄 수 있는 세라믹 표면 활성화 기술을 개발하고자 하였다. 이를 위해 기계적 활성화 (mechanical activation) 기술을 이용하여 세라믹 입자의 표면에 심한 결함 및 변형 구조를 형성시키고, 다양한 금속을 검토 선정하여 코팅 표면 처리를 함으로써 세라믹 강화재의 표면을 활성화 할 수 있는 원천 기술을 개발하하였다. 또한 개발된 세라믹 강화재가 주조 공정시 액상 기지 금속내에 직접적으로 유입되고 분포될 때 균일하게 분포될 수 있도록 응집 방지 및 분산 안정화 기술을 개발하였다. 이러한 세라믹 강화재 직접분산주조개량 핵심 요소 기술들을 확보하고, 이를 원전 2차측 주급수/주증기 배관 소재인 탄소강(106B)에 적용하여 감육 저항성 및 파괴저항성이 매우 우수한 개량 탄소강 소재를 개발 중에 있으며, 개발된 입자분산 개량 탄소강 소재에 대하여 원전 배관 설비에 적용이 가능하도록 압연 및 용접 등 가공기술을 개발하여 이를 실용화 및 규격화하는 것을 목표로 한다.

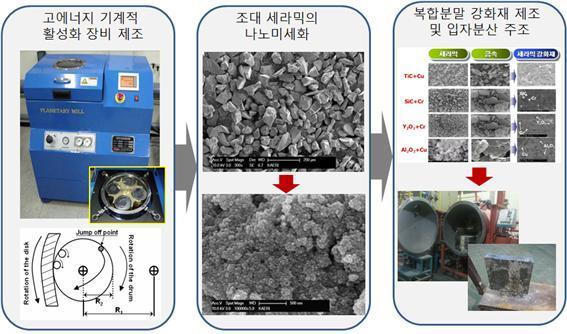

이를 위해 본 연구에서는 고에너지 기계적 활성화 장비의 설계 및 구축, 조대 세라믹입자의 나노미세화, 금속-나노세라믹 복합분말 강화재 제조 및 이를 이용한 직접분산주조 기술, FAC 평가 기술 등에 대해 연구를 진행 중이다.

그림 4. 주요 연구 개발 내용

2. 고에너지 기계적 활성화 장비 기술 개발

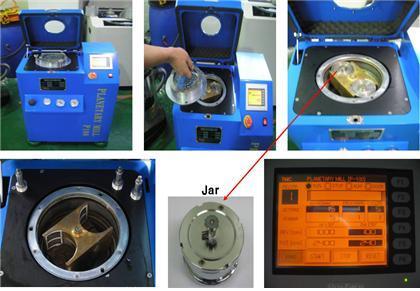

탄소강 주조조직 개량을 위한 나노세라믹 강화재 제조를 위하여 기계적 활성화(mechanical activation, MA) 공정을 이용하였다. 기계적 활성화 공정은 기존의 기계적 합금화(mechanical alloying) 기술과 공정원리가 유사하다. 일반적으로 기계적 합금화 공정은 여러 형태의 볼밀을 이용한 분말야금의 합금기술로서 볼 사이의 큰 압축응력으로 인해 금속 분말입자들이 판상으로 변형되며 이때 나타나는 깨끗한 표면들이 서로 접촉하여 압접되기도 하며 소성변형으로 인한 가공경화가 심화됨으로써 재료가 연성을 잃어 파괴되는 방법이다. 그러나 기계적 활성화 기술은 20G 미만의 에너지를 이용하는 기계적 합금화 기술에 비해 이론적으로 약 70~140G의 고에너지를 필요로 하기 때문에 비표면적이 매우 높은 나노 분말이나 세라믹 분말의 표면 에너지를 높여주는데 매우 용이하다고 할 수 있다. 이와 같이 에너지가 축적된 즉 표면이 활성화된 나노 분말을 이용하여 용융 금속 내에서 나노 세라믹 강화재의 분산효과를 획기적으로 높여줄 수 있게 된다. 이상과 같은 원리를 통하여 기존의 20G 정도의 에너지를 가지는 볼밀기와 비교하여 에너지가 크게 증가한 70G 이상의 에너지를 출력할 수 있는 고에너지 볼밀기를 자체적으로 설계, 구축하였다. 다음 그림은 본 연구를 통하여 독자적으로 개발한 고에너지 볼밀 장비에 대한 사진을 나타내고 있다. 장비에 대하여 간단히 살펴보면 볼밀 시간 및 rpm을 control panel에서 제어함으로써 사용상의 편리성을 매우 높였음을 알 수 있다.

그림 5. 고에너지 볼밀 장비 사진

3. 고에너지 기계적 활성화 방법을 통한 금속-세라믹 복합분말 강화재 제조 분산강화 주조 기술 개발

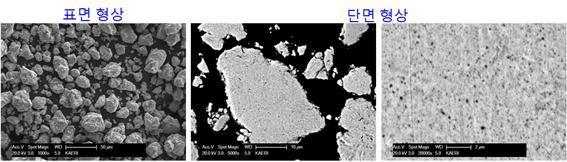

미세 세라믹 입자와 금속에 대하여 고에너지 기계적 활성화 공정을 이용하여 복합분말 강화재를 제조하였고, 그림에서 보이는 것처럼 금속 기지 내에 나노 세라믹입자 (TiC)가 균일하게 분산되어 있는 것을 확인할 수 있다. 제조된 복합분말 강화재는 진공용해주조 방법을 이용하여 주조 잉곳을 제조하였고, 이를 압연과 열처리를 통하여 시편을 제조하였다.

그림 6. 금속-세라믹 복합분말 강화재 제조를 위한 원료분말과 강화재 표면 및 단면 형상

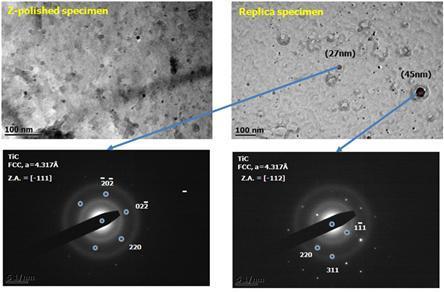

제조된 시편에 대하여 다양한 미세구조 및 기계적 특성을 평가하였고, 특히 TiC 입자의 탄소강 기지 내에서의 균일 분산을 확인하기 위하여 TEM 분석을 실시한 결과를 확인해 보면 다음 그림과 같다. 그림에서 보는바와 같이 탄소강 기지 내에 50나노미터 이하의 많은 석출물들이 관찰되었고 이를 상분석해 본 결과 모두 TiC 로 판명되었다. 이로부터 고에너지 기계적 활성화를 이용하여 복합분말 강화재를 제조하고 이를 용해주조 시 투입할 경우 나노세라믹 입자가 균일하게 분산된 개량 소재를 효과적으로 제조할 수 있었다.

그림 7. 나노 TiC 입자가 분산된 탄소강 기지 분석 TEM 사진

4. FAC 저항성 평가 기술 개발

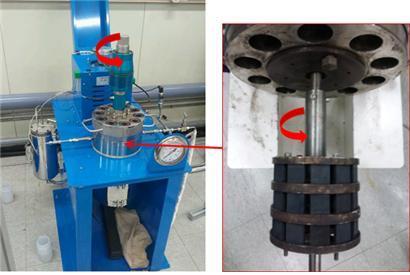

실제 원전 2차측에서 FAC가 발생하는 환경을 모사하기 위해서는 루프 형태의 오토클레이브 FAC 시험장치 구축이 필수적이다. 이에 다음 그림과 같이 루프 형태의 FAC 시험장비를 구축하였다. FAC 시험 장치는 크게 3가지 부분으로 구분할 수 있다. 즉, (a)와 같은 고온 고압용 오토클레이브와 (b)의 전원과 유속 등을 조절하는 컨트롤 판넬부 및 고압펌프, 용액 탱크, 배관 등으로 이루어진 실험 루프 등으로 구분할 수 있다.

그림 8. 실제 환경 모사 루프 형태 오토클레이브 FAC 시험 장치 사진

컨트롤 판넬부에서 전원 장치는 오토클레이브 베셀 외부와 내부의 온도 조절 장치로 구분이 가능하고, 유속 조절을 위한 마그네드라이브 컨트롤 버튼으로 주로 구성된다. 오토클레이브의 뚜껑 하부에는 아래 그림과 같이 마그네드라이브에 연결된 FAC 시편 홀더 회전체를 설치하였고, 이는 오토클레이브 베셀 바닥에서 볼베어링과 체결함으로써 고속의 회전에서도 밸런스가 유지하게끔 설계하였다. 현재 나노세라믹 입자가 분산주조된 개량탄소강에 대하여 장기 FAC rate 평가를 진행하고 있는 중이다.

그림 9. 오토클레이브 상부 마그네드라이브와 FAC 시편 홀더의 장착 사진

연구개발 결과의 활용계획

- 소재 관련 원천기술 확보로 향후 후속 신형 원전 APR+와 같은 차세대 신형원전 제작 시 해외 기술이 아닌 자체 개발 기술을 적용할 수 있으며, 이를 통한 원전 핵심기기/부품의 국산화 및 국제경쟁력 향상에 따른 원전부품소재 산업으로의 막대한 기술파급이 예상된다.

- 2차계통 배관 소재에 대한 원천기술의 확보는 상용원전의 출력증강을 위한 대형화 및 고출력화를 위한 최적의 재료규격으로 활용될 것이며, 현재 40년인 설계수명을 80년 이상 획기적으로 증가시킬 수 있는 충분한 안전여유도 확보를 통한 원전의 효율적인 운영이 가능하다.