해외 RAFM강 개발 현황

일본

RAFM강 개발의 선두적인 역할을 하고 있는 일본은 1980년대 초반 NIMS와 Tohoku대학에서 Fe-Cr-W계 및 Fe-Cr-V계 RAFM강 개발을 시작하였고, 이후 JAEA, 신일본제철, Kyoto대학 등을 중심으로 RAFM강 개발을 지속적으로 수행해 왔다. 일본에서 개발된 대표적인 RAFM강은 F82H(8Cr-2W계)와 JLF(9Cr-2W계) 합금이다 (표 1). 이 합금들은 IEA (International Energy Agency) 협약 및 BA (Broader Approach)와 같은 국제 공동연구사업을 기반으로 전세계에 배포되어 그 물성이 평가되어 왔다. 특히 F82H와 JLF 합금은 일본과 미국간에 맺어진 RAFM강에 대한 협력연구 프로그램을 통해 다양한 연구로에서 그 조사특성이 체계적으로 평가되어 왔고, 이를 토대로 조사특성에 대한 상당량의 데이터베이스가 구축된 상태이다. F82H의 경우, RAFM강 중에서 가장 방대한 양의 데이터베이스가 구축된 상태다. 일본에서 개발된 RAFM강의 합금설계 변경 추이를 살펴보면 C 및 용해 과정에서 필연적으로 유입되는 P, S, N, O 등의 함량은 고정시킨 채, W의 함량을 2wt%, V의 함량을 0.2wt%로 최적화하고, 이후 Ta, Ti, Mn, Si 등의 원소에 대한 함량을 조절해왔음을 알 수 있다.

| 합금조성 (wt%) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Year | C | Si | Mn | Cr | W | V | Ta | Ti | P | S | B | N | |

| Cr-W (NIMS) | 1984 | 0.1 | 0.3 | 0.5 | 9 | 1~4 | – | – | – | 0.002 | 0.003 | – | 0.001 |

| Cr-V (NIMS) | 1984 | 0.1 | 0.3 | 0.5 | 9 | 0.25~1 | – | – | 0.002 | 0.003 | – | 0.02 | |

| Cr-W-Ta (Tohoku) | 1991 | 0.1 | 0.04 | 0.5 | 9 | 2 | 0.25 | 0.05 | 0.02 | – | – | 0.003 | – |

| JLF-1 (JAEA, Kyoto) | 1990 | 0.1 | 0.05 | 0.5 | 9 | 2 | 0.2 | 0.07 | 0.001 | 0.002 | 0.002 | – | 0.05 |

| F82 (JAEA) | 1985 | 0.1 | 0.2 | 0.5 | 8 | 2 | 0.2 | – | – | 0.04 | 0.0014 | – | 0.002 |

| F82H-std. (JAEA) | 1986 | 0.1 | 0.1 | 0.5 | 8 | 2 | 0.2 | 0.04 | – | 0.004 | 0.0014 | – | 0.006 |

| F82H-mod. (JAEA) | 1993 | 0.1 | 0.1 | 0.1 | 8 | 2 | 0.2 | 0.04 | 0.05 | 0.005 | 0.002 | 0.0003 | 0.005 |

| F82H-IEA (JAEA) | 1994 | 0.1 | 0.1 | 0.2 | 8 | 2 | 0.15 | 0.02 | – | 0.005 | 0.003 | – | 0.04 |

| F82H-BA07 (JAEA) | 2007 | 0.1 | 0.15 | 0.45 | 8 | 2 | 0.15 | 0.04 | – | 0.004 | 0.0014 | – | 0.015 |

표 1. 일본에서 개발된 RAFM강의 합금조성

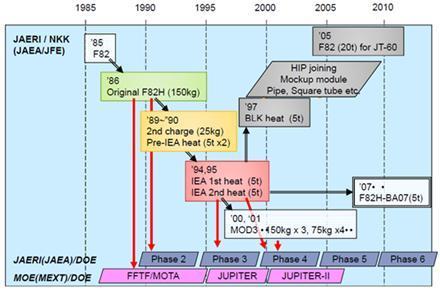

현재 일본의 JAEA에서 ITER 및 DEMO급 핵융합로의 구조재료로 고려하고 있는 F82H의 경우 1985년에 F82를 시작으로 개발에 착수하여, 1986년에 현재 F82H의 근간이 되는 합금조성이 결정되었다 (그림 1). 이후 Si, Mn, Ta, V 등의 함량이 다소 조정된 F82H-mod, F82H-IEA 및 F82H-BA07 등이 다양한 국제 협약 및 공동 연구 프로그램에 따라 round-robin 테스트를 목적으로 약 5ton급으로 제조되었다. 이와 같이 다양한 F82H heat에 대해서는 일본뿐만 아니라, 미국, 유럽, 러시아 등이 보유하고 다양한 연구로에서 중성자 조사시험 및 조사 후 특성 평가가 수행되어 왔다.

그림 1. F82H 합금 개발 흐름도

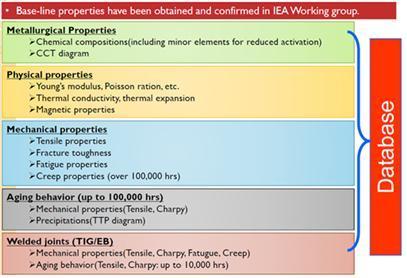

이와 같은 오랜 개발 역사를 반영하듯, 일본은 F82H에 대한 기본적인 상변태 특성, 물리적 특성뿐만 아니라, 기계적 특성, 시효 특성 및 용접부의 특성에 대한 상당량의 데이터 베이스를 구축해왔으며, 이에 대한 유효성을 이미 IEA Working Group으로부터 승인 받은 상태다(그림 2). 주목할만한 점은 F82H의 크맆 및 시효경화 특성에 대해서는 약 100,000시간(11년) 이상의 물성자료가 확보된 상태라는 점과, 용접재의 기계적 특성 및 용접부의 시효(1년 이상) 후 특성에 대한 물성이 확보되어 있다는 점이다.

그림 2. F82H 합금에 대한 데이터베이스 구축 현황

유럽연합

유럽에서는 1960년대 중반부터 NET (Next European Torus)의 일차벽 (first wall)에 사용될 합금에 대한 연구를 시작하였고, 독일의 FZK (Forschungszentrum Karslruhe)를 중심으로 MANET이라는 합금이 개발되었다. Ni, Mo, Nb 및 Al 등과 같이 고방사화 원소를 포함한 MANET 합금의 경우, 합금원소의 조절을 이용하여 안정한 조직을 갖으며, 취성 및 크맆특성이 개선된 합금으로 거듭났다. 이후 저방사화 합금 개발에 대한 요구가 높아지자, 1986년 고방사화 원소를 Ta, W, Ce 등의 원소로 대체한 CeTa 및 TaHf 합금이 개발되었으며, 이 합금은 CrMnWVNTa 합금계로 발전하였다.

| 합금조성 (wt%) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Year | C | Si | Mn | Cr | W | V | Ta | Ti | Ge | Ce | P | S | |

| BATMAN (Italy) | 1994 | 0.12 | 0.026 | 0.52 | 8.3 | – | 0.2 | – | 0.09 | – | – | 0.005 | 0.002 |

| OPTIMAX (Swiss) | 1994 | 0.1 | 0.09 | 0.5 | 9 | 2.0 | 0.18 | 0.09 | – | – | – | – | – |

| OPTIFER Ia (FZK) | 1992 | 0.1 | 0.06 | 0.5 | 9.3 | 1.0 | 0.25 | 0.066 | – | – | 0.001 | 0.004 | 0.005 |

| OPTIFER Ib (FZK) | 1992 | 0.12 | 0.06 | 0.5 | 9.5 | 1.0 | 0.25 | 0.163 | – | – | 0.041 | 0.004 | 0.005 |

| OPTIFER Ⅱ (FZK) | 1992 | 0.13 | 0.06 | 0.5 | 9.5 | 0.006 | 0.25 | 0.018 | – | 1.2 | 0.001 | 0.004 | 0.002 |

| OPTIFER Ⅲ (FZK) | 1992 | 0.12 | 0.06 | 0.5 | 9.3 | 0.024 | 0.25 | 1.6 | – | – | – | 0.004 | 0.002 |

| OPTIFER Ⅳa (FZK) | 1992 | 0.11 | 0.06 | 0.5 | 8.5 | 1.16 | 0.25 | 0.15 | – | – | 0.002 | 0.004 | 0.004 |

| OPTIFER Ⅳb (FZK) | 1992 | 0.12 | 0.06 | 0.3 | 8.1 | 1.57 | 0.25 | 0.08 | – | – | 0.002 | 0.004 | 0.006 |

| OPTIFER Ⅳc (FZK) | 1992 | 0.13 | 0.06 | 0.5 | 9 | 1.0 | 0.25 | 0.09 | – | – | – | 0.004 | 0.003 |

| OPTIFER Ⅴ (FZK) | 1992 | 0.12 | 0.06 | 0.4 | 9.5 | 1.0 | 0.25 | 0.06 | – | – | 0.003 | 0.003 | |

| OPTIFER Ⅵ (FZK) | 1992 | 0.13 | 0.06 | 0.6 | 9.4 | 0.005 | 0.28 | 0.08 | – | 0.4 | 0.01 | 0.004 | 0.003 |

| OPTIFER Ⅶ (FZK) | 1992 | 0.09 | 0.06 | 0.4 | 8.4 | 1.0 | 0.21 | 0.07 | – | – | 0.004 | 0.002 | |

| OPTIFER Ⅷ (FZK) | 1992 | 0.11 | 0.06 | 0.6 | 9.3 | 1.3 | 0.19 | 0.05 | – | – | 0.004 | 0.002 | |

| OPTIFER Ⅸ (FZK) | 1992 | 0.12 | 0.06 | 0.4 | 9.3 | 1.4 | 0.21 | 0.04 | – | – | 0.003 | 0.002 | |

| OPTIFER Xa (FZK) | 1992 | 0.09 | 0.06 | 0.7 | 9.4 | 1.3 | 0.2 | 0.03 | – | – | 0.004 | 0.002 | |

| OPTIFER Xb (FZK) | 1992 | 0.09 | 0.06 | 0.4 | 9.2 | 1.1 | 0.2 | 0.09 | – | – | 0.002 | 0.003 | |

| EUROFER (FZK) | 1992 | 0.1 | 0.06 | 0.45 | 9 | 1 | 0.2 | 0.13 | – | – | – | 0.005 | 0.003 |

| EUROFER97 (FZK) | 1997 | 0.11 | 0.05 | 0.4 | 9 | 1.1 | 0.2 | 0.07 | 0.01 | – | – | 0.005 | 0.005 |

다양한 금속원소의 방사화 특성에 대한 전산계산 연구 결과가 산출되면서, 핵융합용 소재에 포함된 원소 중, 추가적으로 Hf, Ta, W 등에 대한 첨가량을 제한하는 합금설계 방향이 제시되었고, 이에 근거하여 FZK를 중심으로 한 유럽연합에서는 1992년 OPTIFER 및 EUROFER라는 RAFM강을 개발하였다 (표 2). 이 시점에서는 이탈리아와 스위스에서도 비슷한 종류의 RAFM강 (BATMAN, OPTIMAX)을 개발하였고, 이러한 다양한 RAFM강들에 대한 물성 데이터베이스를 기반으로 유럽형 RAFM강의 사양이 정해졌다. 독일의 FZK에서 설계된 수십 종의 OPTIFER 합금들의 경우, 개별 합금조성에서 대한 TTT diagram, 공정 변수(열처리 조건 및 판재/봉재 등과 같은 최종 제품의 형태)에 따른 인장특성, 충격특성, 크맆 특성에 대한 완벽한 평가를 통해 방대한 재료물성 데이터베이스를 구축하였다. 유럽형 RAFM강의 표준합금으로 간주되고 있는 EUROFER97 합금은 이러한 OPTIFER 합금에 대한 연구 결과를 바탕으로 그 조성을 최적화하여 1997년 그 최종 합금조성이 확정된 합금이다.

EUROFER97이 개발된 이후 이 합금은 오스트리아의 Böhler사에서 판재, 봉재, 파이프 등의 다양한 형태로 제조되었고, 1999년 이후 유럽의 각 연구소에 배포되어 그 물성이 평가되어 왔다. 또한 EUROFER97은 일본의 F82H 및 JLF 합금과 함께 국제공동연구 사업의 일환으로 세계 여러 나라의 연구로에 장입되어 조사특성에 대한 평가도 진행되었으며, F82H합금 다음으로 많은 양의 조사특성 데이터베이스가 구축된 상태이다.

미국

미국에서는 저방사화 구조재료에 대한 연구를 1970년대부터 DOE(Department of Energy)의 주도하에 ORNL (Oak Ridge Nat. Lab.), HEDL (Hanford Engineering Development Lab.), PNNL (Pacific Northwest Nat. Lab.), ANL (Argonne Nat. Lab.), UCSB (Univ. Calif. Santa Barbara), GA (General Atomics), Westinghouse 등의 국책연구기관, 대학 및 원자력업체 등의 협력을 통해 수행해 왔다. 이러한 연구는 미국 원자력조정위원회 (US Nuclear Regulatory Commission)에서 발의된 핵폐기물 처리 규제에 관한 지침에 따른 것이었으며, 저방사화 철강, V합금, 및 SiC복합재 등에 대한 개발에 그 연구가 집중되었다. 이 당시 미국에서는 핵융합로용 구조재의 후보로써 2.25Cr-1Mo, 9Cr-1MoVNb 및 12Cr-1MoVW 등과 같은 철강재료를 고려하고 있었으나, 이와 같은 핵폐기물 규제에 관한 지침으로 인해, Mo, Nb 첨가를 극도의 미량으로 제한하고, Ni, Cu, N과 같은 재료특성에 주도적인 영향을 미치지 않는 원소까지도 그 첨가량을 최소화하는 방향으로 원자력용 철강재료의 개발을 진행하였다.

| 합금조성 (wt%) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Year | C | Si | Mn | Cr | W | V | Ta | Ti | N | B | P | S | |

| 9Cr-VMn (HEDL) | 1985 | 0.1 | 0.1 | 2.5 | 9 | 0.01 | 0.5 | 0.003 | 0.005 | 0.003 | |||

| 9Cr-WMnW (HEDL) | 1985 | 0.1 | 0.1 | 2.5 | 9 | 1 | 0.3 | 0.003 | 0.005 | 0.003 | |||

| GA3X (GA) | 1985 | 0.15 | 0.002 | 9 | 2.5 | 0.3 | |||||||

| GA4X (GA) | 1985 | 0.15 | 0.011 | 11 | 2.5 | 0.3 | |||||||

| 9Cr-2WV (ORNL) | 1984 | 0.1 | 0.25 | 0.5 | 9 | 2 | 0.25 | 0.01 | 0.003 | 0.001 | 0.014 | 0.005 | |

| 9Cr-2WVTa (ORNL) | 1984 | 0.1 | 0.25 | 0.4 | 9 | 2 | 0.25 | 0.075 | 0.01 | 0.003 | 0.001 | 0.015 | 0.006 |

| 9Cr-2WVTNB (ORNL) | 1989 | 0.1 | 0.2 | 0.4 | 9 | 2 | 0.25 | 0.1 | 0.050 | 0.01 | |||

표 3. 미국에서 개발된 RAFM강의 합금조성

ORNL, HEDL, 및 GA에서 개발된 RAFM강에는 Mo과 Nb 등의 역할을 대체하기 위해 W, V 및 Ta이 첨가되었으며(표 3), 대체 원소들의 함량에 따른 상 안정성, 기계적특성 및 조사후 취성 등에 대해 연구되었다. 1980년대 말 ORNL에서 개발된 9Cr-2WVTa합금의 경우, 미국의 대표적인 RAFM으로 선정되었고 그 이후로는 큰 합금조성의 변경이 없었다. 이 합금에 대해서는 일본 및 유럽연합과의 국제공동연구 프로그램 하에 기초물성에 대한 평가 및 조사시험이 수행되었다. 최근에는 크맆 특성의 향상을 위해 미량의 N 및 B를 첨가하는 합금설계 변경 방안이 제시된 바 있다.

중국

중국의 RAFM강 개발은 2000년 초반 CAS(Chinese Academy of Science)의 IPP(Institute of Plasma Physics)를 중심으로 시작되었으며, 이들은 기존에 개발된, F82H 및 EUROFER97 합금 조성을 기반으로 Si, W, Ta의 함량을 미량 변화시킨 후 Y을 첨가시킨 CLAM (Chinese Low Activation Martensitic)강을 개발하였다(표 4). F82H나 EUROFER97합금과 비교할 때, W 함량을 1.5wt%로 낮춘 것은 Laves 석출상 생성을 줄이기 위해서이며, Ta 함량을 0.15%로 증가시킨 것은 prior austenite의 입도를 미세화하기 위함이다. 0.2wt%의 Y 첨가 CLAM합금이 갖는 차별화된 특징이었으나, 2000년 후반에 이르러 Y첨가를 배제시킨 것으로 조사되었다. 현재 중국은 미국, 유럽연합 및 일본 간의 국제공동연구사업에 참여하지는 못하고 있으나, 자국의 연구로 및 일부 해외 국가의 연구로에 제조된 합금을 장입하여 조사특성에 대한 연구를 진행하고 있다. CLAM합금은 타 RAFM강에 비하여 용접부의 특성이 좋다고 알려져 있는데, 이는 W 함량의 감소에 의한 Laves 석출상의 억제와 관련이 있다고 보고되었다.

| 합금조성 (wt%) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Year | C | Si | Mn | Cr | W | V | Ta | Y | P | S | N | |

| CLAM (IPP) | 2004 | 0.1 | 0.01 | 0.45 | 9 | 1.5 | 0.2 | 0.15 | 0.*0.2 | 0.003 | 0.002 | 0.020 |

| CLF-1 (SWIP) | 2008 | 0.1 | – | 0.5 | 8.5 | 1.5 | 0.3 | 0.08 | – | – | – | 0.025 |

표 4. 중국에서 개발된 RAFM강의 합금조성

중국에서 최근 개발된 또 다른 RAFM강으로는 SWIP (Southwestern Institute of Physics)에서 개발한 CLF-1 합금이 있으나, 이 또한 Cr의 함량이 8.5wt%로 낮아진 점을 제외하고는 CLAM합금과 합금조성에 있어서 큰 차이가 없다.

인도

인도에서의 RAFM강 개발은 IGCAR (Indira Gandhi Centre for Atomic Research)를 중심으로 2000년대 중반 이후에 시작된 것으로 추측된다. 인도에서 개발된 소위 Indian RAFM강은 기존에 개발된 EUROFER97의 합금조성과 매우 유사한데 (표 5), 이는 인도에서 추진해 온 RAFM강 개발에 관한 연구가 신합금을 개발보다는 기존의 EUROFER97 합금의 합금조성을 기반으로, 제조공정(용해, 고온가공, 열처리 및 접합)의 최적화와 이를 통한 재료특성 개선에 초점을 맞추었기 때문이다. 이들은 우선 불순물과 편석이 없으며 조직이 균질한 강괴를 주조하기 위해 선정된 합금계에 대해 VIM (Vacuum Induction Melting)과 VAR (Vacuum Arc Refining)를 적용하였다. 이렇게 제조된 강괴에 대하여 다양한 열간가공(단조 및 압연) 조건과 열처리(normalizing 및 tempering) 조건을 적용하여 모합금을 제조하였고, 이에 대한 미세조직, 인장특성, 상안정성 등에 대한 평가를 통해 제조공정을 최적화하였다. Indian RAFM강에 대한 조사특성 관련 자료는 발표된 바 없으나, 비조사재의 경우 강도나 연성 등은 EUROFER97과 비슷한 수준이며, 크맆강도나 인성은 다소 우수한 것으로 보고되었다.

| 합금조성 (wt%) | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Year | C | Si | Mn | Cr | W | V | Ta | Ti | P | S | O | N | B | |

| CLAM (IPP) | 2008 | 0.1 | 0.09 | 0.5 | 9 | 1 | 0.2 | 0.07 | 0.005 | 0.002 | 0.002 | 0.006 | 0.020 | 0.0005 |

| CLF-1 (SWIP) | 1997 | 0.11 | 0.05 | 0.4 | 9 | 1.1 | 0.2 | 0.07 | 0.01 | 0.005 | 0.005 | 0.010 | 0.030 | 0.001 |

표 5. 인도에서 개발된 RAFM강의 합금조성

비교적 타 원자력 선진국에 비해 RAFM강 개발에 뒤늦게 참여하였지만, 인도의 IGCAR은 자국 고유의 RAFM강으로 제조된 TBM 구조재를 ITER에 설치하기 위해, 구조부품 제조에 필요한 접합기술에 대한 연구도 수행하고 있다. 이들은 이미 레이져 용접이나 전자빔 용접을 통해 제조된 구조물을 제작한 바 있으며, 용접부에 대한 평가도 진행 중이다.