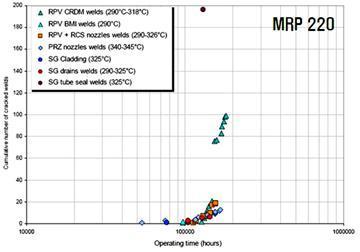

가동시간에 따른 균열발생 현황

그림 1은 여러 가지 용접 방법과 온도에 따라 원자로 부품에서 SCC 균열이 발견되기까지의 가동시간과 누적 균열 용접부의 수를 보여주고 있다. 모든 운전 조건이 동일할 때 Alloy 600/182로 구성된 발전소 내부 부품의 J weld는 그림 1에서 확인할 수 있는 바와 같이, cladding이나 butt weld에 비해 일반적으로 균열이 좀 더 빨리 일어나게 된다.

그림 1. Ni 합금 용접부에서 SCC가 발견될 때까지의 가동시간과 누적 균열 숫자

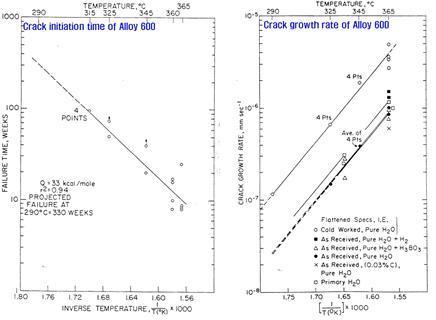

온도에 따른 균열발생/성장 거동

SCC는 열적 활성화 과정 (thermally activated process)으로써 온도에 관해 Arrhenius law (즉, damage rate of SCC ∝ e-Q/RT, 여기서 Q; 활성화 에너지, R: 기체상수, T; 절대온도)를 따른다. 실험실 및 현장자료 분석결과, 활성화 에너지 Q는 약 130 kJ/mole인 것으로 알려져 있다. SCC 저항성은 재료 자체의 SCC 민감성 뿐 아니라, 응력 (인장 잔류응력 포함)에도 큰 영향을 받는다. 뿐만 아니라, 온도 이외의 환경적인 요인 즉, 용존산소량, 수소 분압, 불순물의 농도 등에 따라 저항성이 달라지게 된다. 그림 2는 모든 실험조건이 동일한 경우에, Alloy 600에서 온도에 따른 SCC 균열개시 시간 (그림 2(a))과 균열성장속도 (그림 2(b))를 나타낸 것이다. 아래 두 개의 그림에서 균열개시 시간과 균열성장속도는 온도에 따라 지수함수적으로 감소 혹은 증가함을 알 수 있으며, 이는 이 두 현상이 Arrhenius law를 잘 만족시키고 있음을 의미한다. 이 그림으로부터, 만일 가동온도가 325°C에서 345°C로 20°C 증가할 경우, 균열개시 시간은 약 2.6배 빨라지며, 균열성장속도는 약 2.3배 증가함을 알 수 있다. 이러한 결과로부터, SCC 저항성은 가동온도에 매우 민감하게 반응한다는 것을 잘 알 수 있다.

그림 2. Alloy 600의 온도에 따른 SCC (a) 균열개시 시간과 (b) 균열성장속도

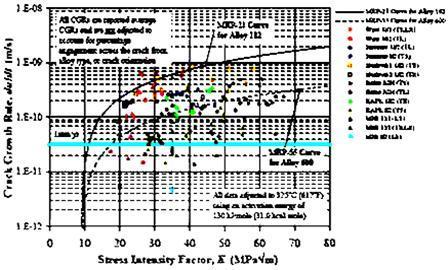

응력에 따른 균열발생/성장 거동

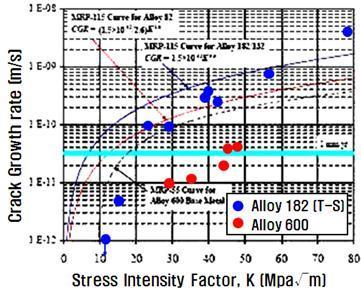

응력도 SCC 발생과 성장에 영향을 미치는 결정적인 요인 중의 하나이다. Alloy 600의 1차측 환경에서 SCC 발생 문턱치는 325°C에서 210-240 MPa 범위에 있으며, 일단 균열이 개시된 후 균열이 성장하기 위한 문턱 응력확대계수 (threshold stress intensity factor)는 9 MPa√m인 것으로 알려져 있다. 그림 3은 온도 325°C에서 Alloy 600과 Alloy 182의 응력확대계수 K에 따른 균열성장속도 변화를 나타낸 것이다. 그림에서 알 수 있듯이, Alloy 600과 182에서 K가 9 MPa√m 보다 작으면 균열은 진전하지 않지만, 일단 그 이상의 값을 가지면 균열성장속도가 급격히 증가한다. 또한, 그림 4의 실험 결과에서 보는 바와 같이, Alloy 182의 균열성장속도는 Alloy 600에 비해 약 1 order 정도 큰 값을 갖는다. 따라서, Alloy 182 용접부에서 균열이 발생하면 주 수지상 (primary dendrites)에 평행한 방향으로 균열은 전파되며, Alloy 600 모재의 경우 보다 더욱 빨리 균열이 전파해 나간다는 것을 알 수 있다.

그림 3. Alloy 600과 182에서 응력확대계수(K)에 따른 균열성장속도 변화

그림 4. Alloy 600과 182에서 응력확대계수(K)에 따른 균열성장속도 실험 결과