나노결정소재의 조사저항성(자기치유)

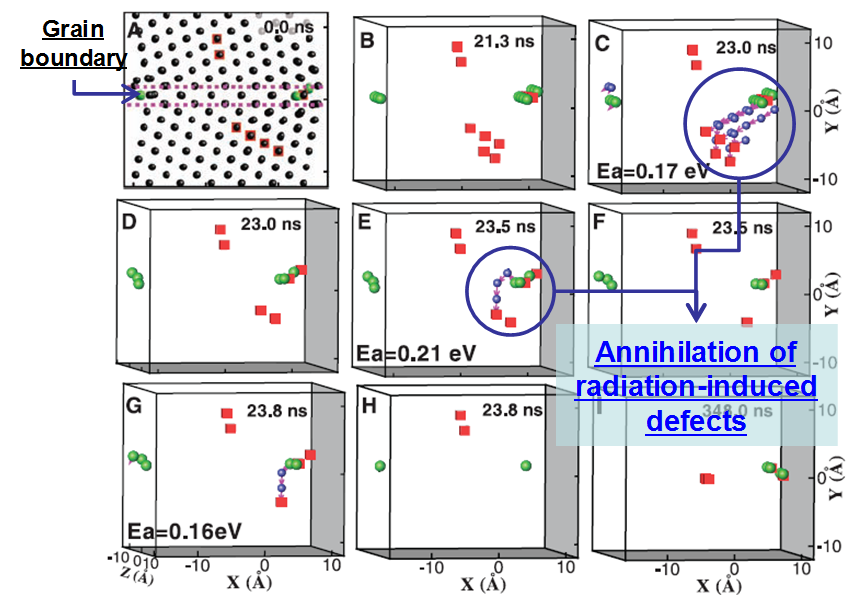

1990년대 후반부터 나노결정소재에 대한 우수한 조사저항성이 보고되면서 나노결정소재 의 원전 구조소재 적용에 대한 가능성이 대두되었다. 최근에는 이러한 나노결정소재의 우수한 조사저항성이 원자단위 시뮬레이션을 통하여 규명되었는데 [1], 그림 1과 같이 조사유기결함인 침입형원자(interstitial)와 공공(vacancy)이 결정립계(grain baundary) 주위에서 재결합(recombination)하여 조사손상을 자기치유한다고 설명 되고 있다. 방사선 조사시 결정립계에 적재된 침입형원자가 벌크 내로 방출되어 공공과 재결합하는 과정을 통해 벌크 내 공공결함이 제거된다는 것이다. 따라서 결정립계의 면적이 큰 나노결정소재를 이용하게 되면 보다 빠르고 효과적인 조사유기결함의 자기치유효과를 얻을 수 있으며, 이에 따라 방사선 조사에 대한 저항성을 향상시킬 수 있다.

그림 1. Recombination of interstitials and vacancies near grain boundaries

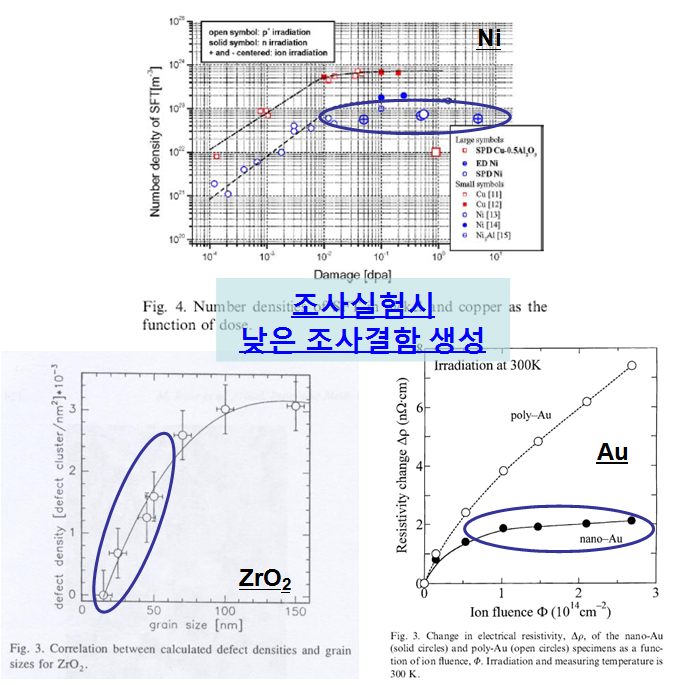

위와 같은 이론적 설명뿐 아니라 나노결정소재의 우수한 조사저항성에 대한 실험적인 검증이 보고되고 있는데 그림 2에서 보는 것과 같이 나노구조를 가진 Ni, ZrO2, Au 소재 등이 기존의 조대결정소재와 비교하여 우수한 조사저항성을 나타내고 있는 것을 확인할 수 있다 [2-4]. 이러한 조사저항성의 향상은 결정입도가 100 nm 이하, 특히 50 nm 이하에서 두드러지게 나타나고 있는데, 따라서 나노결정소재의 내방사선 재료로의 적용을 위해서는 약 50~100 nm의 결정입도를 필요로 한다는 것을 알 수 있다.

그림 2. Enhanced radiation tolerance in nanocrystalline materials

원전 적용을 고려한 나노결정소재의 특성

나노결정소재의 크립저항성

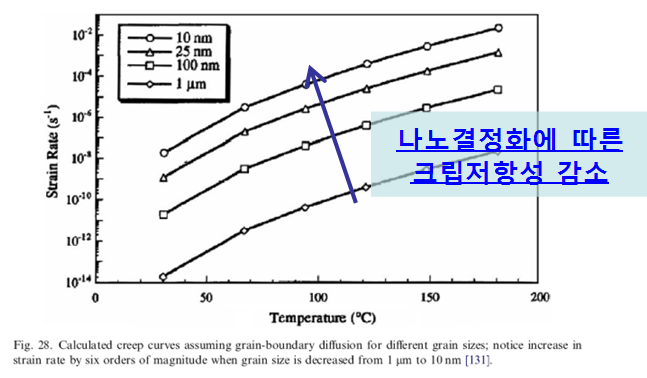

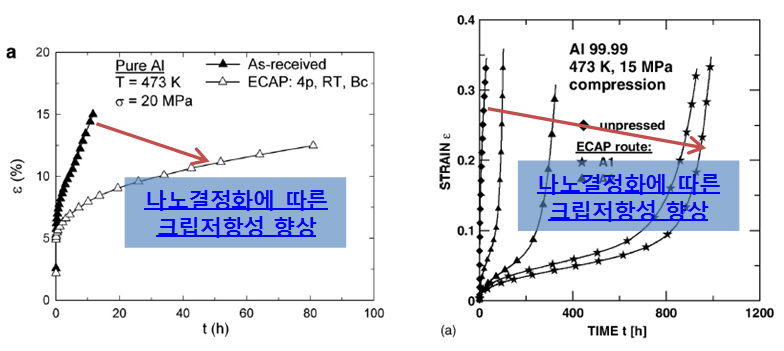

일반적으로 결정립의 크기가 작아져 결정립계의 면적이 증가하게 되면 결정립계를 따라 발생하는 원자확산이 증가하여 소재의 크립 변형이 증가한다고 알려져 있다(Coble 크립 현상). 이러한 현상은 그림 3에서 보는 결정입도에 따른 크립변형률의 simulation 결과에서 확실히 알 수 있는데 [5], 결정입도가 1 μm에서 10 nm로 감소함에 따라 크립변형률이 6배로 크게 증가하는 것을 확인할 수 있다. 그러나 이러한 simulation 결과에도 불구하고 실제 실험 결과에서는 simulation의 결과보다 2~4배로 낮은 실제 크립변형률이 보고되고 있는데 이는 나노결정소재의 크립변형 거동이 Coble 크립 현상으로만 설명될 수 없다는 것을 보여주고 있다. 실제로 최근에는 그림 4에서 보는 것과 같이 소재가 나노결정화 됨에 따라 기존 예측과는 달리 크립변형에 대한 저항성이 향상된다는 여러 결과가 발표되고 있다 [6,7]. 이러한 나노결정소재의 크립변형 저항성에 대한 원인 규명이 활발히 진행되고 있는 상황이며 실제 원전 구조조재로의 적용을 위한 나노결정소재의 크립변형 거동에 대한 대형 프로젝트가 미국 및 프랑스에서 최근 시작한 것으로 파악되고 있다. 이러한 점을 고려하면 나노결정소재의 원전 적용을 위해서는 개발된 소재의 크립변형 거동에 대한 체계적인 연구가 필요하며, 이를 바탕으로 나노결정소재의 크립변형에 대한 저항성 향상방안이 마련되어만 할 것이다.

그림 3. Calculated creep curves for different grain sizes

그림 4. Enhanced creep resistance for nanocrystalline materials

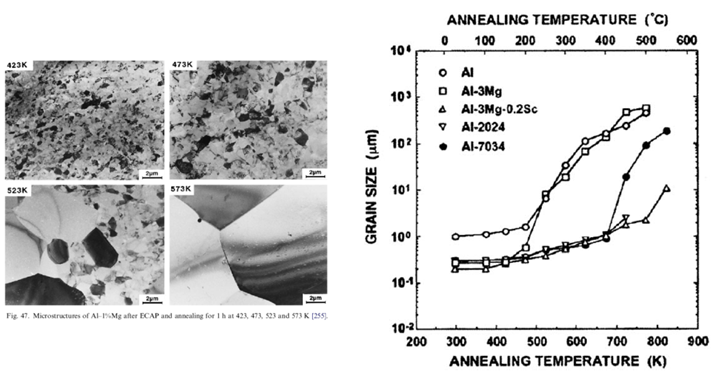

나노결정소재의 온도 상승에 따른 결정립 성장

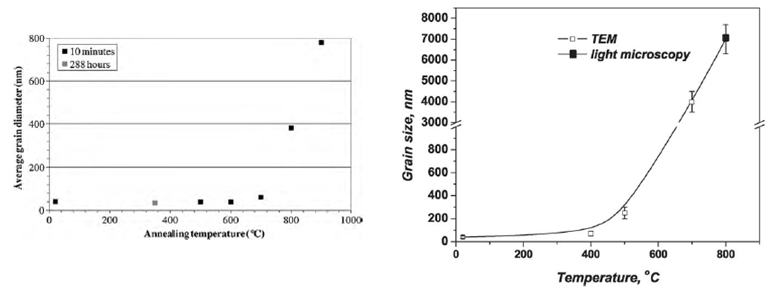

나노결정소재의 원전 적용을 위해 반드시 고려해야만 하는 하나의 특성이 온도 상승에 따른 결정립의 성장이다. 원전 환경은 대부분 고온(300~900℃)이기 때문에 이러한 온도 영역 에서 나노결정립이 성장하여 조대화 된다면 나노결정소재 특유의 조사저항성을 잃게 되므로 이에 대한 면밀한 검토가 필요하다. 나노결정소재의 경우, 결정립계의 면적이 넓기 때문에 결정립의 성장을 위한 높은 내부에너지를 보유하고 있으며, 따라서 온도가 상승하게 되면 결정립의 조대화가 쉽게 발생한다고 보고되고 있다. 이러한 현상은 그림 5에서 보는 것과 같이 순금속에서 더 두드러지게 나타나며 첨가원소를 많이 포함하고 있는 합금에서는 결정립의 성장이 지연되어 결정립 조대화가 시작되는 온도가 높아지는 것을 확인할 수 있다 [8]. 또한 나노결정 스테인레스강의 경우에는 그림 6에 서 보는 것과 같이 400~600℃의 온도 영역에서 결정립 조대화 현상이 나타나지 않는다는 결과가 보고되고 있으며 [9,10], 이러한 결과는 나노결정소재의 고온 적용에 대한 안정성을 보여주고 있다 할 수 있다.

그림 5. Grain growth of nanostructured pure Al and Al alloys at elevated temperatures

그림 6. Grain size as a function of annealing temperature in nanocrystalline austenite stainless steels

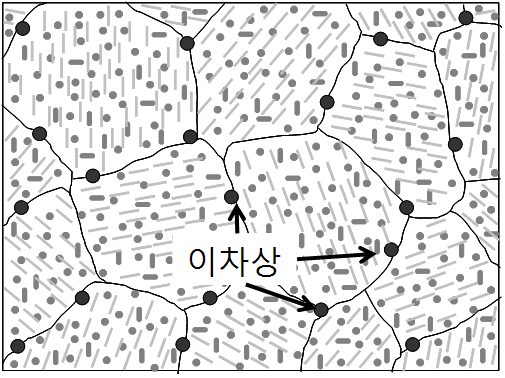

또한 최근에는 그림 7과 같이 나노결정소재의 결정립계에 미세한 산화물 등의 이차상을 분산시켜 결정립계의 내부에너지를 낮추어서 결정립의 성장을 지연시킬 수 있다는 연구가 보고 되고 있으며 [11], 이와 더불어 소량의 침입형 원소를 첨가하여 결정립계에 편석시킴으로서 결정립 조대화를 지연시킬 수 있다는 결과도 발표되고 있다 [12]. 이와 같이 최근 들어 나노결정소재의 고온에서의 결정립 조대화 방지에 대한 연구가 활발히 진행되고 있으며 그에 대한 가능성이 제시되고 있는 만큼 나노결정소재의 원전 적용을 위한 결정립제어 연구는 지속적으로 추진되어야 할 것으로 판단된다.

그림 7. Second phases at grain boundaries in nanocrystalline materials for grain growth retardation

나노결정소재의 부식저항성

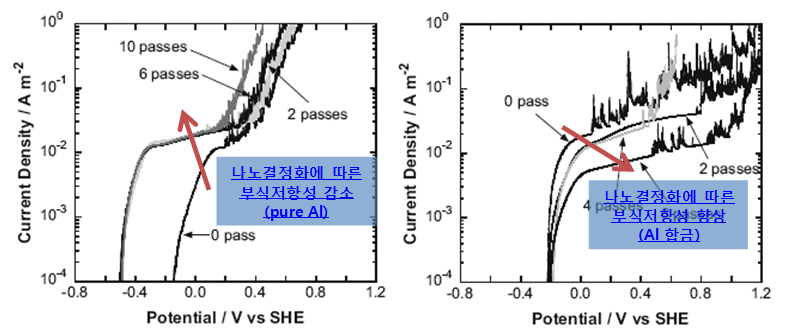

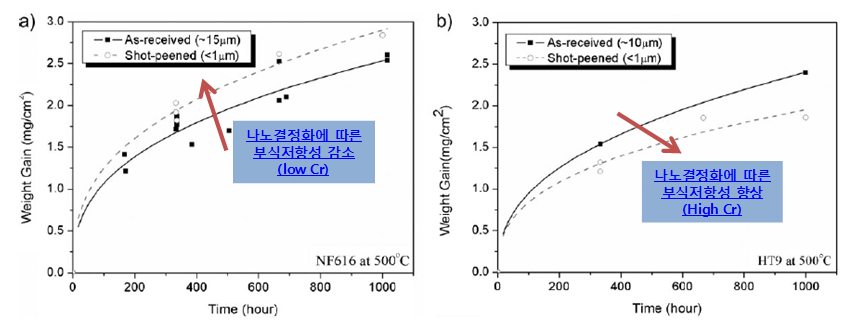

나노결정소재의 부식저항성에 관련한 연구는 기존 소재와 비교하여 많은 연구가 되어 있지 않은 상황이며, 연구되는 소재에 따라 결정립 나노화에 따른 부식저항성의 영향이 현저히 다른 결과를 나타내고 있다. 그림 8에서 보는 것과 같이 동일 공정을 통하여 나노결정화 된 Al 소재의 경우를 살펴보면, pure Al의 경우에는 나노결정화 됨에 따라 부식저항성이 기존 소재와 비교하여 낮아지는 반면, Al 합금의 경우에는 반대로 부식저항성이 향상되는 것을 관찰할 수 있다 [13]. 이는 두 소재의 미세조직 차이에 기인하고 있으며 이는 두 나노결정소재의 성분 차이가 큰 영향을 미치는 것으로 설명되어 지고 있다. 그림 9는 미래 원전 적용 소재로 검토되고 있는 ferritic-martensitic(F/M) 강을 나노결정화하여 부식저항성을 측정한 결과를 보여주고 있다. 이 경우에서도 동일한 공정으로 제조된 나노결정소재라 해도 F/M강에 포함되어 있는 Cr의 양에 따라 정반대의 결과를 나타내고 있다[14]. 결정립 미세화가 Cr 및 O의 확산 속도에 영향을 미치며, Cr의 함량이 많은 경우에는 강의 부식저항성을 결정하는 Cr이 소재 표면쪽으로 더 효과적으로 확산되어 나노결정소재의 부식저항성을 향상시킨다고 설명되고 있다. 이와 같이 소재가 나노결정화되면 각 소재의 구성 성분에 따라 부식저항성이 크게 달라지는 것을 확인할 수 있으며, 따라서 원전 적용을 위한 나노결정소재의 경우 기본적으로 부식저항성을 고려한 합금성분의 조성 개발이 필수적이라는 것을 알 수 있다.

그림 8. Potentiodynamic curves of nanocrystalline Al and Al alloy

그림 9. Weight changes of the nanocrystalline F/M steels

참고문헌

- Science, 327 (2010) p.1631

- J. Nucl. Mater., 329-333 (2004) p.953

- Nucl. Instrum. Met. Phys. Res. B, 127/128 (1997) p.119

- J. Nucl. Mater., 297 (2001) p.355

- Nanostructured Mater., 9 (1997) p.433

- Acta Mater., 56 (2008) p.2307

- Mater. Sci. Eng, A387-389 (2004) p.696

- Prog. Mater. Sci., 51 (2006) p.427

- Mater. Sci. Eng., A527 (2010) p.5805

- Mater. Sci. Eng., A387-389 (2004) p.244

- Acta Mater., 53 (2005) p.383

- Scripta Mater., 48 (2003) p.791

- J. Solid State Electrochem., 13 (2009) p.277

- Materials and Corrosion, 61 (2010) p.748