RAFM강 연구 현안

RAFM강 분야의 선도국이라 할 수 있는 일본과 유럽연합에서는 신합금 개발이나 합금원소의 조절과 같은 합금설계에 대한 연구를 현재 거의 진행하지 않고 있다. 물론 현재까지 진행되고 있는 다양한 heats의 F82H 및 EUROFER97 (heat 마다 조성이 약간씩 차이가 있음)에 대한 조사특성 데이터베이스가 충분히 구축된 후, 이를 기반으로 최종적인 합금조성의 최적화를 계획하고 있으나, 이 경우에도 기존의 조성에서 큰 변화는 없을 것으로 판단된다. 제조공정 분야 또한 지난 십여 년 동안 F82H나 EUROFER97에 적용되었던 공정에 대해 큰 변화를 주고 있지 않고 있는 실정이다. 이러한 합금설계/공정설계에 대한 연구는 비교적 RAFM강 분야에 뒤늦게 뛰어든 중국이나 인도에서 자체 개발된 RAFM강 소재에 대해 수행되고 있으며, 일본이나 유럽에서는 대학을 중심으로 기초연구의 차원에서 수행되고 있다. RAFM강 선도국에서 합금설계/공정설계에 대한 연구가 이루어지지 않고 있는 중요한 이유는 다음과 같이 분석될 수 있다.

첫째, 기존의 F82H와 EUROFER97합금이 ITER의 TBM 구조재료로 사용되기에 충분한 특성을 지니고 있으며, 일본이나 유럽연합 모두 현 시점에서 RAFM강 분야의 중요한 쟁점은 조사특성에 대한 데이터베이스 구축과 부품제조 기술 및 접합기술에 대한 개발이라 판단하고 있다. 둘째, 현시점으로부터 ITER 시험가동까지 기간이 얼마 남지 않은 상황에서, 새로운 합금을 개발하거나 합금조성을 개량했다고 하더라도, 핵융합 재료로 인허가를 받는데 가장 중요한 조사특성에 대한 평가를 수행하는데 충분한 시간이 없다. 셋째, DEMO급 핵융합로 구조재로 활용하기 위해 일본과 유럽연합 모두 F82H 및 EUROFER에 기반을 둔 ODS RAFM강을 연구하고 있기는 하지만 이는 선택사항이며, 기본적으로는 현 F82H 및 EUROFER가 DEMO급 핵융합로의 구조재료로 활용될 수 있을 것이라 판단하고 있다.

이와 같은 배경은 현재 RAFM강 분야의 연구 현안이 무엇이지 쉽게 짐작할 수 있게 한다. 최근 출간된 RAFM강 개발에 대한 리뷰논문들을 분석해보면 [1-7], 현재 일본과 유럽연합 모두가 인지하고 있는 공통적인 현안은 크게 두 가지로 나뉠 수 있다. 하나는 고에너지 중성자 조사 하에서 발생되는 재료 경화/취화 문제이며, 또 다른 하나는 구조물 제작에 관련된 것으로써, 대형 모합금의 용해/제조 및 브랭킷 구조물의 제작/접합 기술이다.

이러한 현안을 해결하기 위한 구체적인 연구목록을 표 6에 정리하였다. 재료취화 문제의 경우, 가장 중점적으로 수행해야 할 분야는 조사특성에 대한 평가 및 이에 대한 데이터베이스 를 구축하는 것이며, 이는 개발된 RAFM강을 핵융합로에 적용하기 위한 인허가를 받는데 필수 사항이다. 고온에 노출되었을 때 미세조직이나 합금원소 분포의 변화 또는 미세균열 등에 의해 발생할 수 있는 비경화 취화(non-hardening embrittlement)에 대한 평가 및 대처방안 마련 또한 주요한 현안 중의 하나이다. 고에너지 중성자 조사하에서 핵변환에 의해 생성되는 He이나 H가 저온 파괴인성이나 고온 크맆에 미치는 영향에 대한 평가는 핵분열 원자로를 이용한 조사시험으로는 거의 불가능하다. 이와 관련하여 지금까지는 B이나 Ni doping을 이용한 방법을 통해 He의 영향을 간접적으로 평가해왔지만, IFMIF와 같이 실제 핵융합 중성자 조사 조건과 유사한 조건에서 이들의 영향을 평가하고 이에 대한 데이터베이스를 구축하는 것이 인허가 획득 측면에서 매우 중요한 분야이다. 조사손상에 대한 모델링은 재료손상을 야기하는 다양한 원인들과 그 결과에 대한 예측을 함으로써, 장시간이 소요되는 조사시험의 한계를 보완한다는 점에서 오랫동안 중요한 현안으로 자리잡고 있다. 또한 핵분열 원자로에서의 조사특성과 핵융합로 조사특성의 상관관계를 예측 또는 규명함으로써, 기존에 구축된 조사특성 데이터베이스의 활용을 극대화시킨다는 점에서 중요하다. 용접부의 취화특성에 대한 평가 및 데이터베이스 구축 또한 인허가 획득에 선결되어야 할 현안이다.

표 1. 핵융합로 구조재용 RAFM강 기술 현안 및 관련 연구목록

| 현안 | 현안 해결을 위한 연구 목록 | 비고 |

|---|---|---|

| 재료 경화/취화 | 조사경화/조사취화 평가 및 DB구축 | 인허가 획득에 필수 |

| 비경화 취화 평가 및 대책 마련 | ||

| He/H에 의한 취화 평가 및 DB구축 (IFMIF 활용) | 인허가 획득에 필수 | |

| 재료손상에 대한 모델링 기술 개발 | 조사특성 DB 활용 극대화 | |

| 구조물 용접부의 취화특성 평가 및 DB구축 | 인허가 획득에 필수 | |

| 제작/접합 | 건전한 대용량 모합금 용해/제조 기술 | |

| 접합기술 개발, 이종 동종 간의 용접기술, HIP을 이용한 부품제작/접합기술 | ||

| 구조물의 비파괴 검사 기술 개발 | 구조물 안전성 확보 | |

| 가용온도 확장 | ODS-RAFM강 개발 | 선택사항/장기계획 |

표 2. ITER, DEMO, 및 PROTO급 핵융합로의 목표 성능 [8]

| ITER | DEMO | PROTO | |

|---|---|---|---|

| Fusion power [GW] | 0.5-1 | 2-4 | 3-4 |

| Neutron wall load [MW/m2] | 0.5-1 | 2-3 | 2-3 |

| Operation mode | Pulsed (300-1000s) | Quasi continuous | Continuous |

| Outlet coolant temperature [°C] | 150 | 500-550 | > 500 |

| Irradiation damage on the FW [dpa] | 3-10 | 30-80 | 100-150 (5 year lifetime) |

| He transmutation [appm] | 48-160 (austenitic steels) | 360-950 (FM steels) | 1200-1800 (FM steels) |

| H transmutation [appm] | 171-570 (austenitic steels) | 1500-4000 (FM steels) | 5000-7500 (FM steels) |

표 3. DEMO급 HCPB 브랭킷에 적용될 구조재의 요건 [9]

| Properties | Requirements |

|---|---|

| YS, UTS and elongation | Sufficient if as high as EUROFER97* |

| Creep rupture time | > 20,000h under 100MPa at 550°C |

| DBTT (irradiated) | < 200°C |

| Creep elongation | < 1% |

| Irradiation-induced swelling | < 2% |

| Ductility of non-irradiated material | Sufficient to allow bending during fabrication of blanket components |

| Ductility at the end of life | Sufficient to survive coolant pressure pulses, vibrations and handling operations |

| Fabricability | Sufficient to be shaped into large modules (~8m×2m×1m) with milling, bending, diffusion welding, TIG welding |

| Fracture toughness of welds | > 70% of base material |

| Achievable neutron fluence at FW | > 10 MWa/m2 resulting in100 dpa |

브랭킷 구조재용 RAFM강의 요건

현재 국내 ITER 사업단에서는 TBM에 적용될 소재에 대한 구체적인 설계기준을 마련해 놓지 않은 실정이며, F82H 정도의 특성을 갖는 소재라면 한국형 TBM(HCCR: Helium Cooled Ceramic Reflector)에 적용이 가능할 것이라는 가정하에 TBM 설계를 진행하고 있다. 한국형 DEMO급 핵융합로를 개발을 추진하고 있는 국가핵융합연구소의 미래기술팀에서도 DEMO급 핵융합로에 사용될 새로운 구조재 개발에 대한 필요성을 느끼지 못하고 있으며, 현재 개발된 RAFM강을 적용하는 것을 원칙으로 하고 있다. 비록 국내의 핵융합 연구 기관에서는 한국형 브랭킷 구조재에 대한 상세한 구비 요건에 대해 명확한 기준을 제시하고 있지 못하지만, RAFM강을 개발하는 입장에서 ITER를 비롯하여 DEMO급 이상의 핵융합로 블랭킷 구조재에 요구되는 특성을 파악하는 것이 중요하다. 따라서 이 장에서는 유럽연합에서 제시하고 있는 핵융합로의 성능에 따른 재료 특성의 요건에 대해 요약하였다.

브랭킷 구조재로 적용될 RAFM강의 개발에 있어서 우선 파악해야 사항은 ITER에서 상용 핵융합로로 발전함에 따라 변화되는 핵융합로의 목표 성능이다. 표 7에 유럽연합에서 제시 하고 있는 핵융합로의 목표성능을 정리하였다. 재료 측면에서 관심을 가져야 할 부분은 가동모드, 출구 냉각수 온도, 조사손상량, 핵변환에 의해 생성되는 He 및 H의 양이다. 가동모드의 경우, ITER에서는 pulsed 모드로 가동될 예정이기 때문에 구조재의 온도가 주기적으 로 상승 및 하락을 반복하는 조건에 놓여있게 되며, 따라서 이 경우에는 열피로 특성이 중요시 될 것이다. 반면 고온에서 quasi continuous 모드 또는 continuous 모드로 가동되는 DEMO급 이상의 핵융합로에서는 열피로 특성보다는 고온 크맆특성에 가중치를 두어야 할 것이다. 출구 냉각수 온도의 경우, ITER에서는 150°C를 예상하고 있기 때문에 크맆특성은 큰 문제가 되지 않을 것으로 판단된다. 반면 출구 냉각수 온도가 500°C가 넘는 DEMO급 이상의 핵융합로에서는 고온 크맆특성이 중요할 것이다.

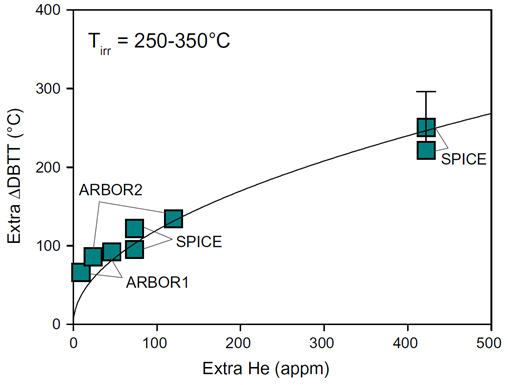

고에너지 중성자 조사에 따른 재료의 조사손상은 인성 및 충격특성의 열화를 동반하기 때문에, 재료의 최소 가용온도에 직접적인 영향을 주는 인자이다. ITER 구조재가 받게 되는 조 사손상량은 최대 3dpa를 넘지 않을 것이며, 이러한 조사량 범위에서는 구조재의 물성 열화 가 심각하지 않을 것으로 예상된다. 실제로 F82H나 EUROFER97의 경우 이러한 조사량 범위에서의 재료물성 데이터베이스가 이미 구축된 상태이며, 3 dpa정도의 조사량에서의 DBTT는 약 50°C 미만인 것으로 보고된 바 있다. 반면 DEMO급 핵융합로에서는 구조재가 받게 되는 최대 조사손상량이 약 80 dpa에 이를 것으로 예상하고 있으며, 따라서 조사손상에 의한 취성이 심각한 문제로 대두될 것이다. 현재까지 구축된 조사특성 데이터를 기준으 로 하면 80 dpa 정도 조사손상된 F82H나 EUROFER97의 DBTT는 약 200°C에 육박하게 된다. 이는 핵변환에 의해 생성된 He이나 H이 야기하는 취화 효과를 배제한 결과이기 때문에 실제 고에너지 중성자 조사를 받게 되는 핵융합로 환경 하에서 조사취성은 더욱 더 심각 할 것으로 예상된다. 즉, 고에너지 중성자 조사 하에서 핵변환을 통해 생성된 He 및 H는 조사경화에 따른 취화와는 별도로 추가적인 취화를 일으키는 효과가 있다. 이러한 He이나 H 생성의 영향은 일반적인 조사시험용 연구로에서의 시험을 통해서는 관찰하기 어렵기 때 문에, 현재 축적된 조사특성 데이터베이스에는 이들의 영향이 배제되어 있다. 그러나 그림 3에 도시된 바와 같이, B이 doping된 EUROFER97을 이용하여 He의 영향을 분석한 결과 를 보면, He 생성에 의한 재료취화 현상이 매우 심각하는 것을 알 수 있다. 예를 들어, 최대 He 생성량이 약 160 appm 정도 될 것으로 예상되는 ITER의 경우도, 이러한 양의 He 의해 DBTT가 약 150°C 가량 증가될 수 있다.

그림 1. 핵변환을 통해 생성된 He이 EUROFER97의 DBTT 증가에 미치는 영향 [10].

유럽연합에서 DEMO급 핵융합로에 적용을 목적으로 개발중인 HCPB(Helium-Cooled Pebble Bed)형 브랭킷에 사용될 구조재의 요건을 표 8에 정리하였다. 비조사재의 인장특성 경우, 항복강도, 인장강도 모두 현재 개발된 EUROFER97합금이 나타내는 수준이면 DEMO 급 구조재에 활용하는데 문제가 없을 것으로 판단하고 있다. 브랭킷 구조재의 최대 가용온도 범위는 약 550°C로써, 이는 100MPa의 응력 하에서 20,000시간 이상 파단이 일어나지 않을 크맆 조건을 기준으로 설정된 것이다. 그러나, 조사재의 경우 비조사재에 비해 크맆특성이 열화될 여지가 충분히 있기 때문에, 이에 대한 조사물성 데이터베이스가 확보되어야 하나, 아직까지 조사재의 크맆특성 데이터는 공개된 것이 없다. 최대 조사손상량이 80 dpa 에 이를 것으로 예상되는 DEMO급 브랭킷의 최저 가동온도는 약 250°C이며, 따라서 유럽 연합은 구조재의 DBTT가 200°C를 넘지 말아야 한다고 제시하고 있다.

재료 연성의 경우 명확한 정량적 기준은 제시되지 않고 있으나, 비조사재의 경우 블랭킷 부품제조가 충분할 정도의 제작성을 가지며, 조사재의 경우는 냉각재의 펄스압력이나 구조물의 진동 및 구조재 해체 과정에서 파괴되지 않을 정도의 연성을 갖추어야 한다고 명시하고 있다. 하부구조부품의 접합으로 제조되는 블랭킷 구조재의 경우, 다양한 용접 및 접합 방법이 적용될 것이며, 이러한 접합부의 인성은 비용접재의 70% 수준이 되어야 한다. 비조사된 용접부의 특성 평가는 쉽게 이루어 질 수 있으나, 조사된 용접부의 특성에 대해서는 충분한 데이터베이스가 구축되어야 할 것이다. 실제로 F82H나 EUROFER97의 경우 러시아의 BOR-60을 이용한 용접재의 조사시험 및 조사후 특성 평가가 진행되고 있다.

현재로써는 DEMO급 및 상용 핵융합로에 대한 인허가 요건에 대해서는 결정이 되어 있지 않은 상태이지만, 기본적으로 인허가기관에서는 ASME와 같은 국제 code를 이용할 것으로 예상된다. 이를 위해서는 다양한 heats과 다양한 최종 형재에 대한 데이터베이스가 요구될 것이며, 따라서 IFMIF와 같은 조사시설의 이용을 통한 핵융합로 내 분위기와 유사한 조건에서의 조사특성 데이터베이스 구축이 급선무이다 [11].

참고문헌

1. R.J. Kurtz, JNM, 2009.

2. Tanigawa, FED, 2011.

3. K. Shiba, IBF-FE09, 2009.

4. T, Nishitani, JNM, 2011.

5. A. Moslang, Fusion Tech, 2009.

6. H. Tanigawa, FED, 2008.

7. N. Baluc, Nucl Fusion, 2007.

8. J.F. Salavy, JNM, 2009.

9. K. Ehrlich, European Materials Assessment Meeting, 2001.

10. E. Gaganidze, JNM, 2011.

11. R.J. Kurtz, JNM, 2009.