산화물 분산 강화강(Oxide Dispersion Strengthened, ODS)은 고온 기계적 특성, 내식성 및 내조사성능이 우수하여 미래 원자력 시스템 고온 부품 소재로서 활용이 기대되고 있다. 합금 기지에 균일하게 분산된 나노 산화 석출물이 고온에서 전위의 이동을 방해하며 조사 결함의 sink 역할을 하는 것으로 알려져 있다. 하지만 이러한 ODS 합금을 접합하는 경우 TIG 와 같은 용융 용접법을 이용하면 산화물의 고른 분산을 해치고 혹은 편석이 발생할 수 있어 ODS 강으로서의 우수한 특성을 잃어버리게 된다. 따라서 이를 대체할 수 있는 접합기술로 마찰용접, 마찰교반용접, 확산접합, 전자기펄스용접과 같은 고상접합법이 고려되고 있다.

마찰교반용접(friction stir welding, FSW)은 모재보다 경도가 높은 비소모성 회전 tool 의 회전작용과 용접재와 상대이동에 의해 마찰열을 발생시키고, 교반작용에 의한 소성유동으로 용접하는 기술이다. FSW는 용가재가 없으므로 접합부 조성이 균일하고 응고균열을 방지할 수 있다는 장점이 있다. 일반 용융용접에 비해 뒤틀림 변형이 적고, 유해가스나 불꽃이 발생하지 않아 안전하며, 용접부에 기공이 발생하지 않아 용접이음부의 기계적 성질이 우수하다. 그 활용범위도 다양하여 철 구조물, 자동차, 전자 부품, 우주 항공분야에서도 폭 넓게 활용되고 있고 미래 원자력 소재인 ODS 합금의 접합공정으로 유력하게 검토되고 있다.

본 연구에서는 너비 18 mm, 길이 90 mm, 두께 0.5 mm의 ODS 강(Fe-9Cr-2W-0.2Ti-0.1C-0.35Y2O3 in wt.%) 과 Ferritic/Martensitic 강 (FMS, Fe-9Cr-1Mo-0.1C in wt.%) 판재 시편에 대한 마찰교반 접합 적용성과 기계적 특성 변화를 평가하였다. W-12wt.% Co alloy 가 접합 툴로 사용되었고 직경은 7 mm 였다. 툴의 회전속도는 1200 rpm, 진행속도는 90 mm/min 였으며 접합한 시편은 750°C에서 1시간 유지 후 공랭하여 Tempering 열처리를 수행하였다. 모재에서 접합부를 가로질러 미소경도를 측정하였으며, 비커스 경도기로 하중 0.1 kgf에서 15초간 압입하였다. 인장시험은 SS-J2 규격의 미소 인장시편(두께 0.5 mm, 게이지 길이 5 mm, 게이지 폭 1.2 mm)을 사용하였고, 접합 진행 방향의 수직 방향으로 시편을 채취하였다.

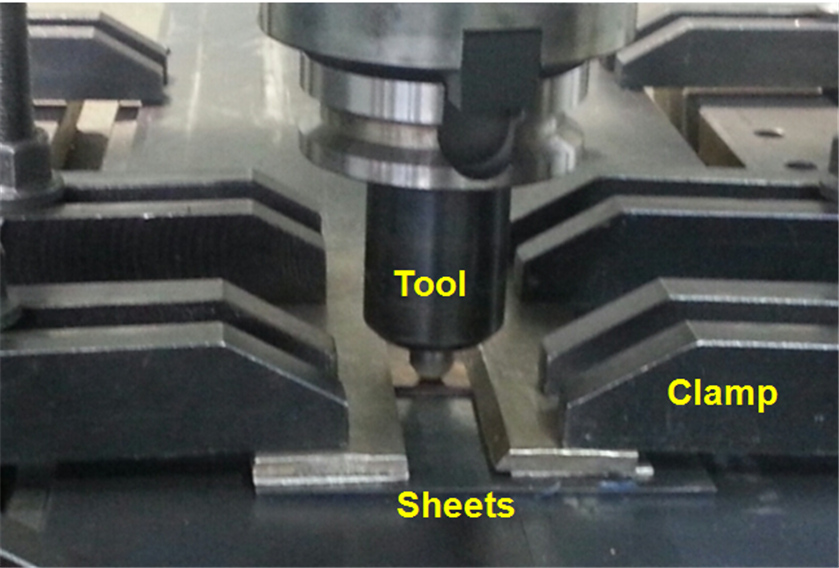

그림 1은 마찰교반접합기를 보여주고 있다. 비소모성 tool 을 고속으로 회전시키면서 피접합재에 삽입하여 접합부를 형성한다. 이때 피접합재가 흔들리지 않도록 주변에서 clamping하는 장치가 필요하며 발열에 적절한 공구의 회전속도와 진행속도가 조절되어야 한다. Tool 용 소재로는 Poly Crystal Boron Nitride(PCBN) 이 내마모성을 고려하여 가장 적합한 것으로 고려되고 있지만 제작비용이 너무 비싸 W-Co 합금도 많이 활용되고 있다.

그림 1. 마찰교반접합기.

마찰교반 접합을 수행하게 되면 접합부가 tool 의 회전방향과 진행방향이 일치하는 advancing side와 회전방향과 진행방향이 반대로 작용하는 retreating side 로 나뉘게 되며 비대칭적인 재료유동양상이 나타나게 된다. 재료는 대략적으로 advancing side에서 깎여나가서 retreating side를 거쳐서 다시 후방의 advancing side로 쌓이는 유동을 거치게 되어, 이러한 유동이 자연스럽게 일어날 수 있도록 충분한 발열과 공구의 회전력을 전달하는 것이 공정 최적화의 변수가 된다.

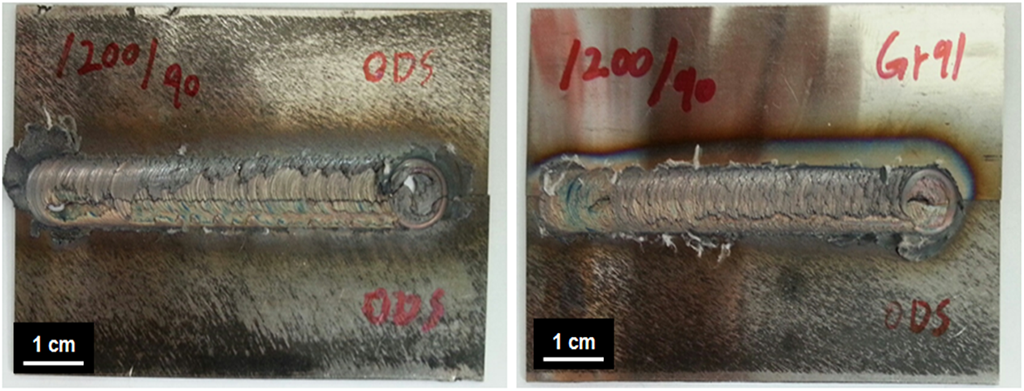

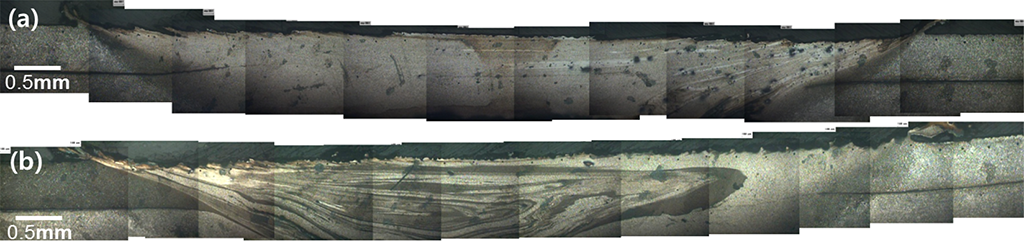

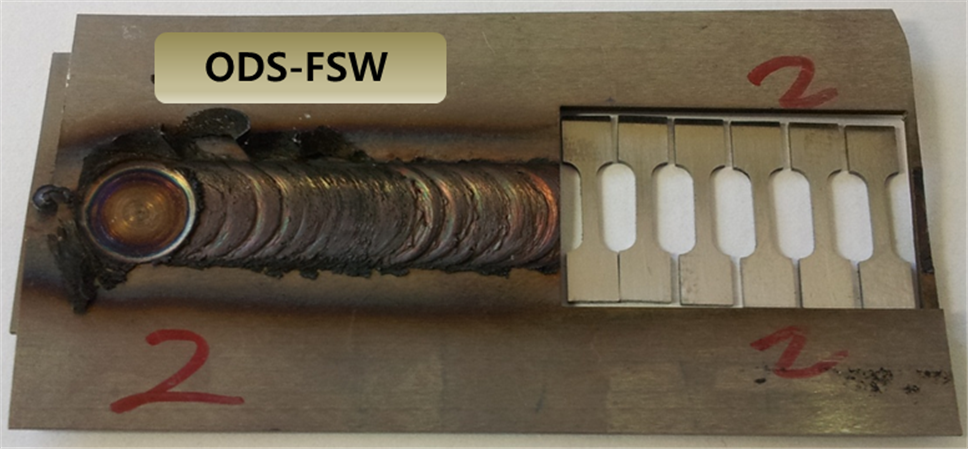

마찰교반용접된 ODS 강의 접합부 사진을 그림 2에 나타내었다. ODS-ODS, ODS-FMS 간의 접합이 실시되었으며 동종접합, 이종접합에 상관없이 재료 유동이 완전히 일어난 형상을 보여주고 있다. 접합부의 동적재결정 영역은 대략적으로 공구의 직경에 해당하며 그림 2에 나타난 접합부 형상 영역과 거의 일치한다고 볼 수 있다. 시편표면에 부풀음 현상이나 결함이 관찰되지 않았고 기계적 특성이 유의수준에서 고르게 유지되는 건전한 접합이 이루어졌다. 그림 3에는 접합부 단면 조직을 나타내었다. 접합부 양쪽 측면에 있는 검은 수평선은 박판 접합 과정에서 구조적 안정성을 위해 동종 판재를 덧대어 발생한 판재 사이의 경계선이다. 모재와 접합부가 확연하게 구분되는 것을 볼 수 있으나 박판재 접합부에서 나타날 수 있는 Hole, Burr, Crack과 같은 교반 불량에 따른 결함이 관찰되지 않았다.

그림 2. ODS 강과 FM 강 마찰교반접합 시편.

그림 3. 마찰교반접합하여 제조한 판재시편 접합부 횡단면의 미세조직.

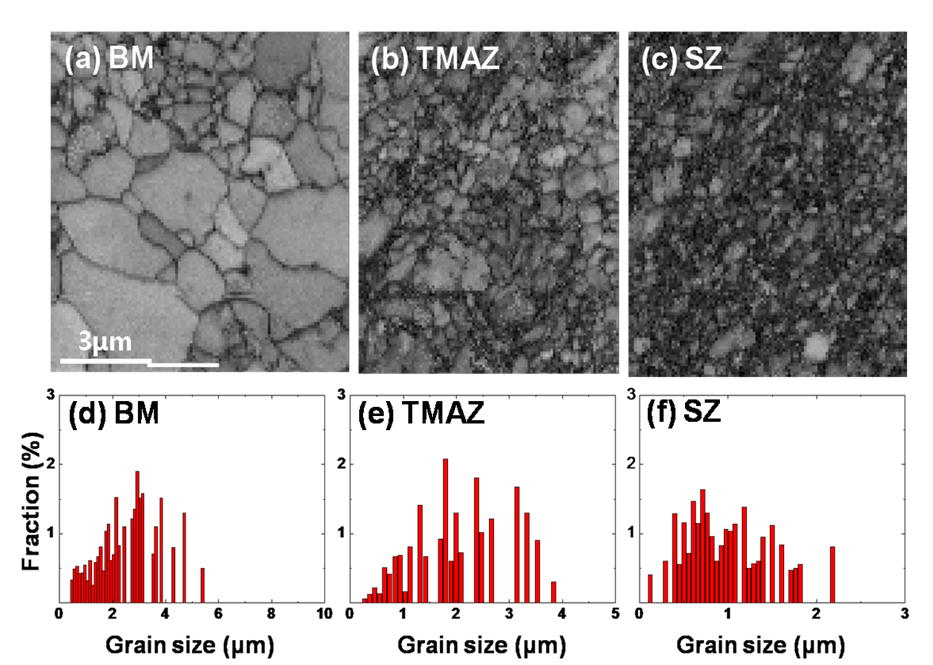

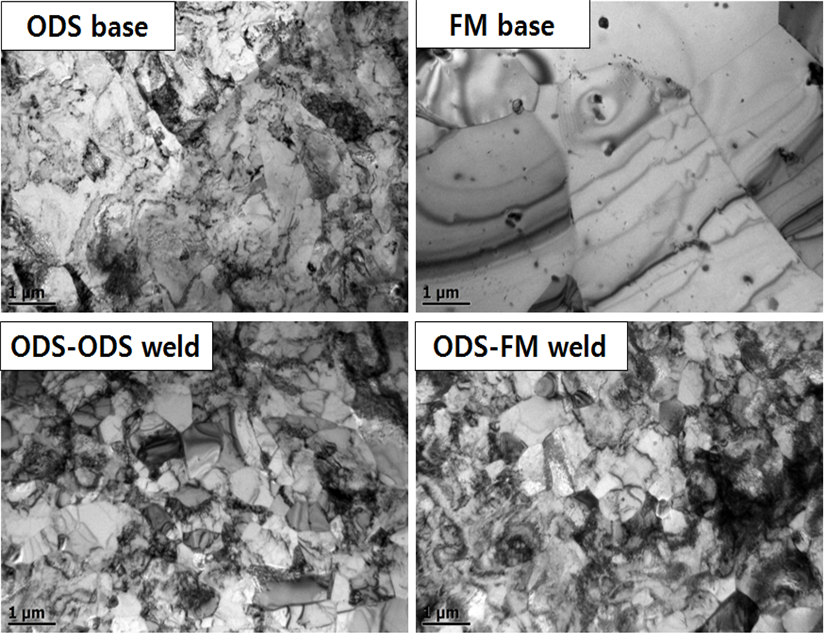

9Cr ODS 강을 접합한 뒤 모재(BM), 열기계적영향부(TMAZ), 접합부(SZ)로 분류하여 미세조직을 관찰하고, 결정립 크기 분포를 함께 그림4에 나타내었다. 결정립의 형상은 SEM-EBSD 에서 얻을 수 있는 결정구조학적 회절도형의 신호세기를 이용하여 재구성하였다. 결정립 내부는 상대적으로 신호세기가 세고, 결정립계는 결함으로서 신호세기가 약하게 되어 그 분포를 그림으로 표현하면 그림 4와 같이 결정립의 형상을 나타내게 된다. 모재의 평균 결정립 크기는 약 수 ㎛이고, 열기계적 영향부를 거쳐 접합부로 갈수록 submicron으로 감소하는 등 접합부로 갈수록 결정립 미세화가 발생하는 것을 알 수 있다.

투과전자현미경으로 관찰한 ODS 강의 모재와 접합부의 미세조직 사진을 그림 5에 나타내었다. 그림 4에서도 나타내었듯이 모재는 접합부에 비해 조대하면서도 등축 형상의 결정립이 관찰되었다. 하지만 접합부의 경우는 결정립의 미세화 효과 이외에도 결정립 내에 하부구조(substructure)가 발달된 것을 볼 수 있으며, 이는 접합 중 소재의 유동에 의해 발생한 내부 변형에너지(strain energy)의 축적 때문인 것으로 판단된다. 재결정온도 이상에서 강한 기계적 응력을 받으며 동적재결정된 결과이다.

그림 4. ODS 강 접합부의 EBSD 분석결과.

그림 5. 마찰교반접합부의 TEM 미세조직.

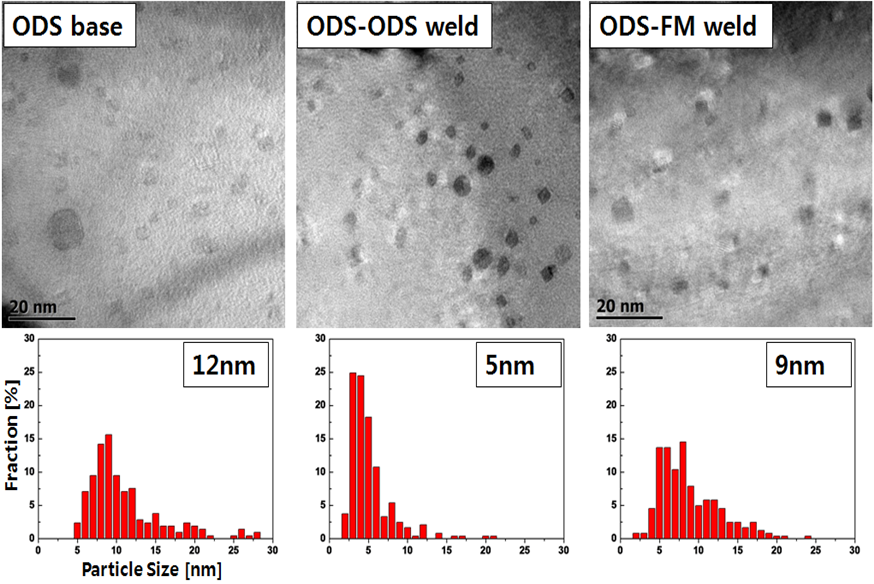

그림 6. 마찰교반접합부에서 ODS 강의 산화물 분석 결과.

그림 6에는 모재와 접합부의 산화물 분포 관찰 결과를 나타내었다. ODS 원소재와 ODS-ODS 동종접합, 그리고 ODS-F/M 이종접합후의 분산 산화물의 평균 직경과 분포를 측정하였다. ODS 모재내부의 산화물 평균크기는 12 nm, ODS-ODS 동종접합 후에는 5 nm, 그리고 ODS-F/M 이종접합 후는 9 nm 정도로 평가되었다. 마찰교반접합 중 발생하는 열에 의한 산화물 조대화 현상은 발생하지 않았고 분산 입자의 개수 밀도(number density)도 일정하게 유지되었다. 마찰교반접합이 ODS 합금의 접합에 매우 유리함을 보여주는 결과이다. 또한 ODS-ODS 동종접합 후에 산화물 평균크기가 가장 작고 개수밀도도 조밀한 것으로 보아 마찰교반접합 공정변수 조절에 의해 산화물의 조밀한 분포를 유도하는 방법이 있을 것으로 기대가 된다

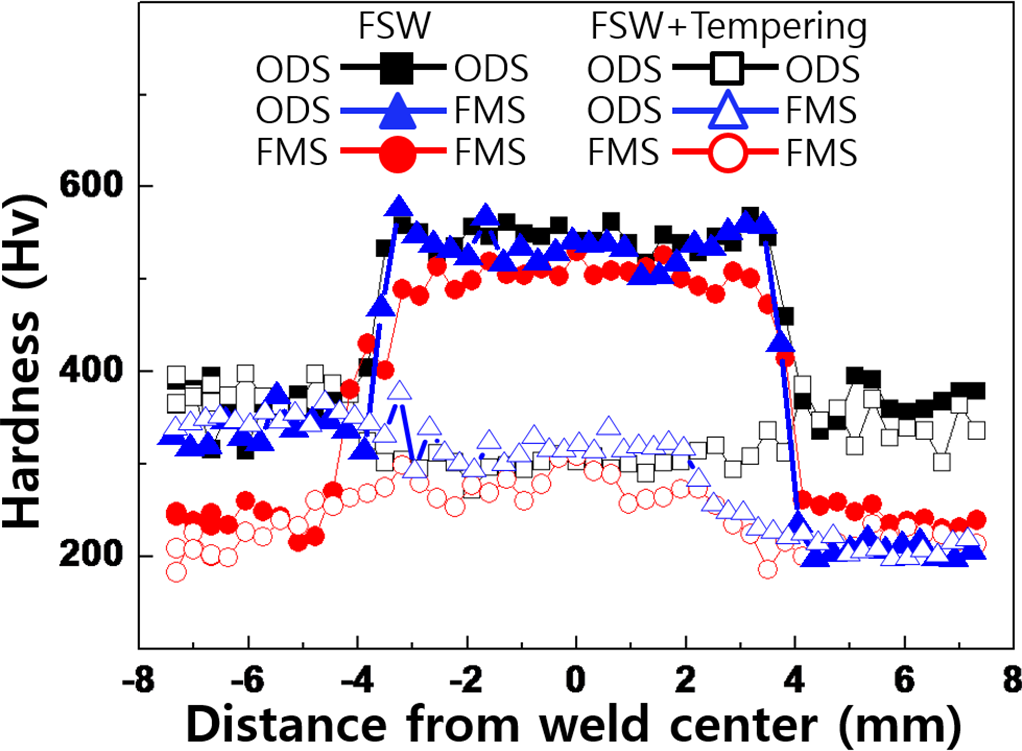

9Cr ODS 강과 9Cr FMS 강의 동종 및 이종 접합부 경도 변화를 그림 7에 나타내었다. ODS 강 모재의 경도는 평균 400 Hv로 측정되었는데 ODS-ODS 동종접합의 경우는 접합부 경도 값도 거의 일정하게 유지되는 것을 볼 수가 있었다. 마찰교반 접합이 일어나면 전단변형에 의한 결정립 미세화와 발열에 의한 미세구조 소둔효과가 동시에 일어나는데 9Cr ODS 강의 경우는 그 효과가 서로 상쇄된 것으로 보인다. ODS-FMS, FMS-FMS 간의 접합에서는 경도값이 모재보다 2-3배 정도로 증가하는 것을 볼 수가 있다.

그림 7. 마찰교반접합부에서 경도분포.

접합부에서 경도가 특히 높게 측정된 것은 접합 공정에서 발생하는 열과 공기 중에서의 급냉 효과에 의해 생성되는 martensite의 생성 때문이라 판단된다. 두 시편 모두 Tempering 열처리 후에는 경도가 모재와 유사한 범위로 감소하였다. 또한 tool의 회전 속도가 빨라질수록 martensite의 분율이 높아지는 것으로 평가되었다.

그림 8에는 소형인장시편 제작과정을 나타내었다. 마찰교반접합후에 접합부의 인장특성을 확인하기 위해 길이 16 mm, 폭 4 mm, 두께 0.5 mm, gauge length 5 mm의 소형인장시편을 제작하였고 crosshead speed 0.012 mm/min 으로 매우 느린 속도로 인장시험을 수행하였다. 또한 모재부분에서도 같은 크기의 시편을 제작하여 서로 비교 분석하였다.

그림 8. FSW 접합부의 인장시편 도면 및 인장시편 채취 방향.

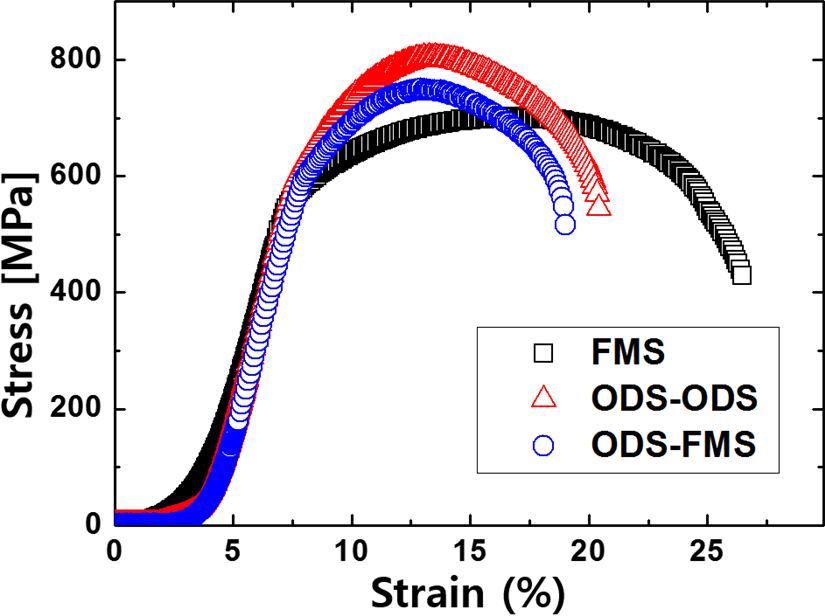

그림 9. 접합부의 상온인장시험 결과.

그림 9에는 모재와 접합부의 인장특성을 나타내었다. 인장 시험편은 Tempering 열처리한 후 시험하였다. 모재와 접합부의 0.2% off-set 항복강도는 약 580 MPa와 630 MPa로 접합부의 항복 강도가 약간 높게 측정되었고, 연신율은 모재와 접합부 모두 20% 정도로 비슷하게 측정되었다. 인장강도는 모재가 약 995 MPa, 접합부가 790 MPa로 모재 대비 접합부 강도가 약 80%에 이르는 기계적 특성이 우수한 접합부를 얻었음을 확인하였다.

본 연구에서는 차세대 원자로 부품의 접합공정으로 주목받고 있는 마찰교반용접법으로 접합된 9Cr ODS 강 접합부의 미세조직을 관찰하였고, 그 기계적 특성을 연구하였다. 첫째, 접합부의 비드 형상과 단면 조직을 관찰한 결과 접합 결함은 관찰되지 않았으며, 모재와 비슷한 항복강도, 연신율 특성을 보였다. 인장강도는 모재 대비 약 80%에 이르는 기계적 특성이 우수한 접합부를 얻었다. 둘째, 모재에서 접합부로 갈수록 결정립은 미세화 되었고 등축 형상의 결정립이 관찰되었다. 접합부는 결정립 내부에 축적된 변형에너지에 의한 하부구조가 발달하였으며, 분산 산화물의 평균 크기는 모재와 접합부가 유사하게 측정되었으나 개수밀도는 감소하였다. 셋째, 미소경도 측정 결과 접합부 경도는 모재에 비해 크게 증가되었고, 이는 접합 과정에서 형성된 martensite 때문인 것으로 판단된다. 9Cr FM 강에서도 유사한 결과가 나타났으며 Tempering 열처리 후에는 모재와 비슷한 경도분포를 보였다.