개요

소듐냉각고속로 및 초고온 가스로와 같은 제4세대 원자로는 60년의 설계 목표로 개발되고 있으므로 장시간의 가동 중 크리프 손상에 의한 균열이 발생할 경우 크리프 균열성장이 수명의 대부분을 차지할 수 있기 때문에 고온 구조재료의 설계에 크리프 균열성장속도 데이터가 필요하다. 고온에서의 크리프 재료는 크리프 연성재료(creep-ductile materials)와 크리프 취성재료(creep-brittle materials)로 구분할 수 있다. 대부분의 경우 크리프 취성재료의 경우는 탄소성 파괴역학 파라미터인 K나 J-적분을 통해 고온에서의 균열성장특성을 특성화하며, 크리프 연성재료의 경우는 C*- 파괴매개변수를 사용하여 균열성장특성을 특성화 한다. C*- 파괴매개변수는 균열체에 하중이 가해진 후 시간이 충분히 지나 크리프 영역이 부재의 상당한 영역을 차지하고 크리프거동이 정상상태(steady-state)가 지배적일 때 좋은 파괴 매개변수로 사용되고 있다 [1-4]. 본 보고에서는 제4세대 원자로의 고온 구조재료로 널리 사용되고 있는 Grade 91 강의 크리프 균열성장속도를 C* 매개변수를 통해 평가하였으며, 그 평가 기술을 기술하였다.

재료물성 상수

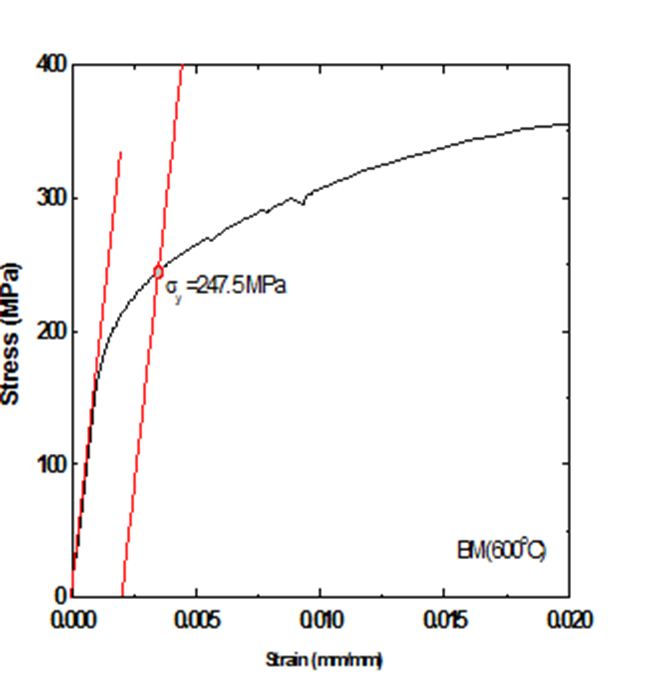

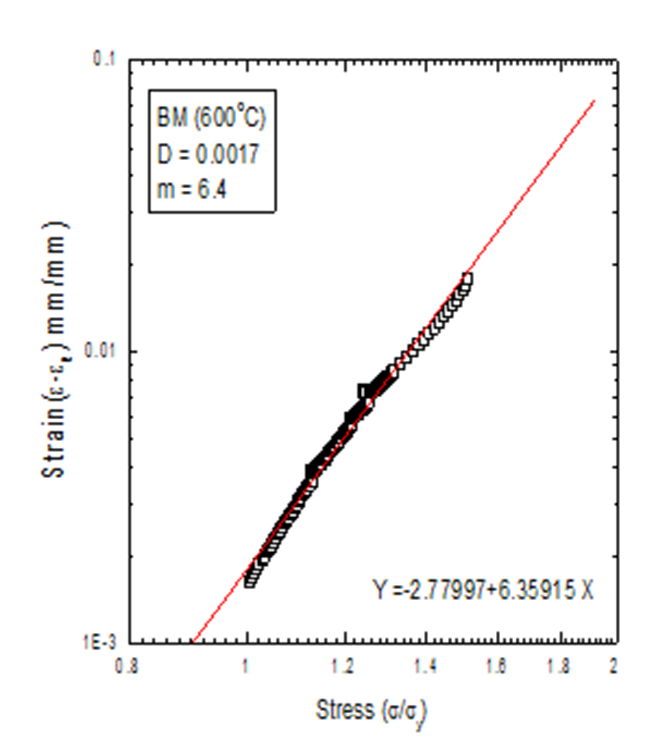

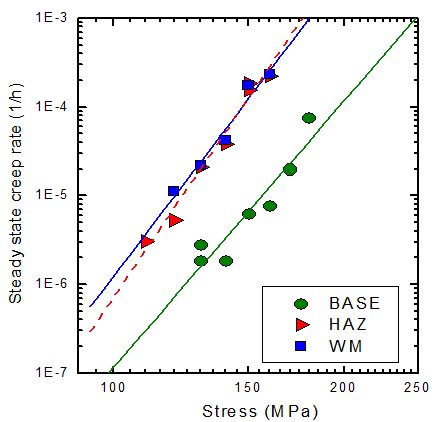

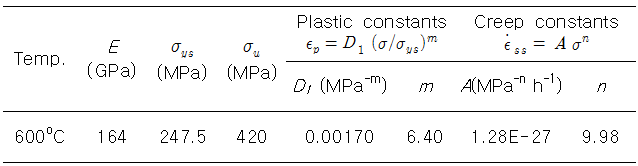

크리프 균열성장속도를 평가하기 위해서는 C* 식에 사용되는 고온 재료 물성치인 탄성계수(E), 항복강도(σys), 소성상수 (D), 소성지수 (m), 크리프 상수 (A) 및 크리프 지수(n) 값을 실험으로 구하는 것이 필요하다. 이를 위해 Grade 91 강의 시험온도인 600°C에서의 인장시험 및 크리프 시험을 수행하여 각 재료 물성값 (그림 1-3)과 같이 각각 얻었다. 얻어진 재료의 고온 물성값은 표1에 요약하였다.

그림 1. 항복응력의 결정 그림

그림 2. 인장 소성상수의 (D,m)의 결정

그림 3. 크리프상수의 (A, n)의 결정

표 1. Grade 91 강의 600oC에서 재료 물성값 요약

크리프 균열성장 시험

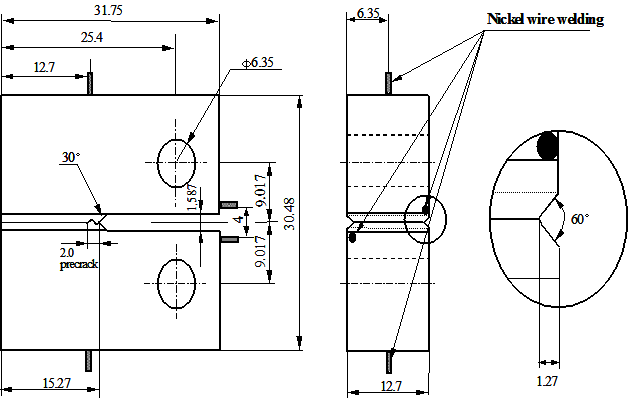

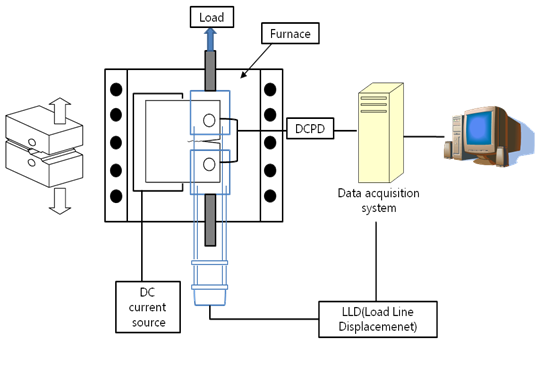

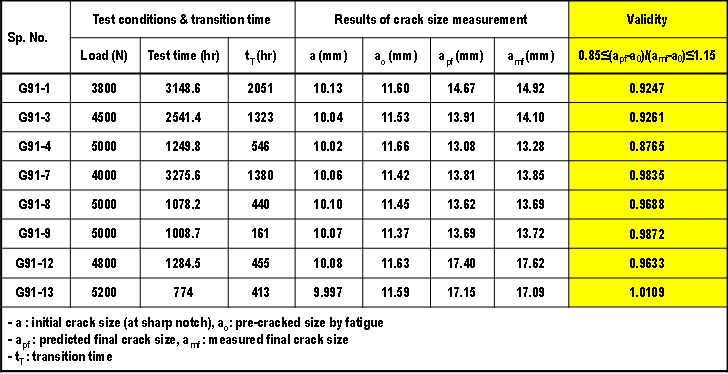

크리프 균열성장 평가를 위한 시편은 통상 CT(Compact Tension)시편이 사용된다. 본 보고에서는 1/2“ 두께 CT 시편을 사용하였으며, 그림 4와 같이 a/W가 대략적으로 0.5의 값을 갖도록 하였다. 시편의 터널링(tunneling)을 막기 위해 시편두께(B)의 약 20%정도로 side groove을 가공하였다. 예비균열(precrack)은 상온에서 피로한계하중의 40%를 넘지 않는 하중에서 형성시킨다. 시편의 온도를 측정하기 위해 시편 균열면의 아래로 2~5mm 떨어진 비균열부에 열전대를 부착했다. 균열성장시험은 600oC에서 수행하였으며 시험편을 가열하기 전이나 가열하는 동안에 시험하중의 10% 하중을 부가하였다. 시험편에서의 하중선 변위는 시험편의 치구에 연결한 봉을 가열로 외부로 빼내어 좌우의 두 개의 변위 게이지(linear gauge)를 통해 정밀하게 측정하였다. 시험 중 균열길이는 그림 5와 같은 직류전위차법 (DCPD)을 이용하여 측정하였다. 정전류 방식으로 8-10A의 일정한 전류를 시편에 입력하고 균열진전에 따른 저항변화에 의한 전압차를 output 값으로 측정하였다. 본 실험에서 얻은 8개 시험조건에 대한 균열길이 측정 결과를 표2에 나타내었으며, 예측균열길이와 측정균열길이의 측정결과 ASTM E1457의 요구조건인 오차 범위 내에 잘 포함되고 있다. 시편 균열면을 관찰하기 위해 시편이 완전히 파단 되기 전에 시험을 종료하였으며, 시편을 액체질소에 넣어 천이온도까지 내린 후 파단 시켰다. 초기 균열길이 및 최종 균열길이를 측정하기 위해 시편의 두께 방향으로 8분할하여 9개의 균열을 각각 측정하여, 측정한 값 중 표면에서의 두개의 균열길이를 평균하고 나머지 7개의 값을 더한 후 8개의 평균값을 최종균열길이로 삼았다. 보다 상세한 시험 및 평가 철차는 ASTM E1457 [5]을 참고하기 바란다.

그림 4. 사용된 1/2“-CT 시편의 치수

그림 5. DCPD 시험 장치의 개략도

표 2. 시험조건 및 균열길이 측정 결과

C*의 계산 절차

C*는 크리프 영역이 2차의 정상상태 크리프가 지배적인 경우에 좋은 파괴매개변수로 사용된다 [1-4, 6]. 2차 크리프 속도( )는

)는

(1)

(1)

이며, 크리프 균열성장속도,  와 C*의 관계는

와 C*의 관계는

(2)

(2)

로 표현이 된다. 여기서 -logC*의 관계로 나타낼 때 절편과 기울기 값이 되며, n은 크리프 지수이다.

-logC*의 관계로 나타낼 때 절편과 기울기 값이 되며, n은 크리프 지수이다.

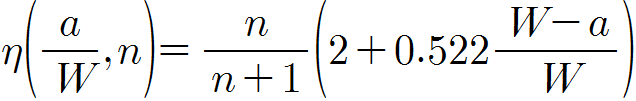

CT 시편에서 C* 값은 식(3)로 계산되고 크리프에 의한 변위속도( )에 따른 재료의 탄성 및 소성변형의 증가분을 뺀 것로서 식(5)로 구해진다.

)에 따른 재료의 탄성 및 소성변형의 증가분을 뺀 것로서 식(5)로 구해진다.

(3)

(3)

(4)

(4)

(5)

(5)

여기서 P는 하중, V는 하중선 변위, BN는 시편의 유효두께, W는 시편의 폭, a는 균열길이, E‘는 평면변형률 상태에서의 탄성계수, K는 응력확대계수 이다. Jp 는 J-적분의 완전 소성 분으로 식 (6)으로 나타내어진다.

(6)

(6)

식(6)에서 고온에서의 재료의 소성상수(D1) 와 소성지수(m)값의 결정은 공칭 응력-공칭 변형률 선도를 진응력-진변형률 선도로 바꾼 후, 소성변형률( 을 만족한다고 가정하여 최소자승법으로 구하였다. 여기서 h1 값은 a/W와 m의 함수로서 ASTM E1457의 결과표를 이용하면 된다.

을 만족한다고 가정하여 최소자승법으로 구하였다. 여기서 h1 값은 a/W와 m의 함수로서 ASTM E1457의 결과표를 이용하면 된다.

da/dt-C* 관계식의 도출

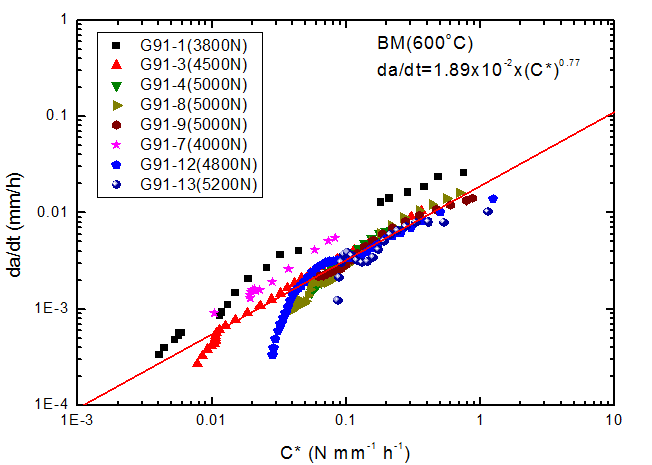

그림 6은 Grade 91 강의 8개 시편에 대하여 600°C에서 얻어진 C*와 균열성장속도와의 관계 결과를 나타낸 것이다. 이들 데이터로부터 선형회귀함수로 얻는 방법인 최소자승법으로 크리프 균열성장 속도 평가식을 식 (7)과 같이 얻었다. 본 평가식으로부터 Grade 91 강의 크리프 균열성장 속도를 예측할 수 있다.

(7)

(7)

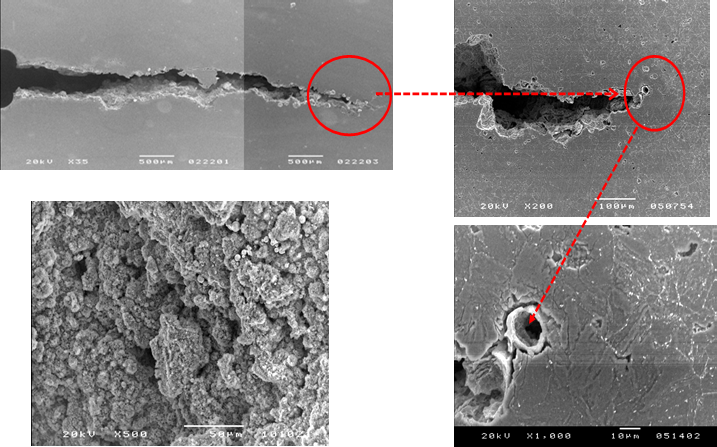

그림 7은 Grade 91 강의 600°C에서 관찰된 전형적인 크리프 균열성장 파면을 나타낸 것이다. 균열선단에서의 균열이 진전된 모양을 잘 보이고 있으며 균열선단에서의 크리프 손상에 의한 미세한 기공들이 발달되어 있다. 크리프 균열은 이러한 미세한 기공들의 합체에 의하여 성장이 되고 균열이 진전된다. 또한 SEM 파면은 고온 산화에 의한 취화된 파면 조직이 보이고 있다.

그림 6. C* 파괴매개변수에 의한 Grade 91 강의 크리프 균열성장 속도식

그림 7. Grade 91 강의 전형적인 크리프 균열성장 파면 사진

참고문헌

- Nikbin, K.M., Smith, D.J. and Webster, G. A., 1986, “An Engineering Approach to the Prediction of Creep Crack Growth,” Trans. of the ASME, Vol. 108, pp. 186~191.

- Kim, W. G., Park, J. Y., Lee, H. Y., Hong, S. D.,Kim, Y. W. and Kim, S. J., 2013, “Time-Dependent Crack Growth Behavior for a SMAW Weldment of Gr.91 Steel,” International Journal of Pressure Vessel and Piping, Vol. 110, pp.66-71.

- Saxena, A.,1997, “Nonlinear Fracture Mechanics for Engineers,” CRC Press, NY, pp. 363~377.

- Yagi, K., Tabuchi, M., Kubo, K., Kim, J.J. and Huk Y.H., 1997, “The Influence of Fracture Mechanisms on the Creep Crack Growth Behavior of 316 StainlessSteel,” Engineering Fracture Mechanics,Vol. 57, pp. 463~473.

- ASTM E1457, 2012, “Standard Test Method for Measurement of Creep Crack Growth Rates in Metals,” ASTM Standard.

- Anderson, T.L., 1995, “Fracture Mechanics,” Second Edition, CRC Press, Boca Raton, Ann Arbor, London, Tokyo, pp. 226~228.