1.원자로 압력용기의 주요 구조

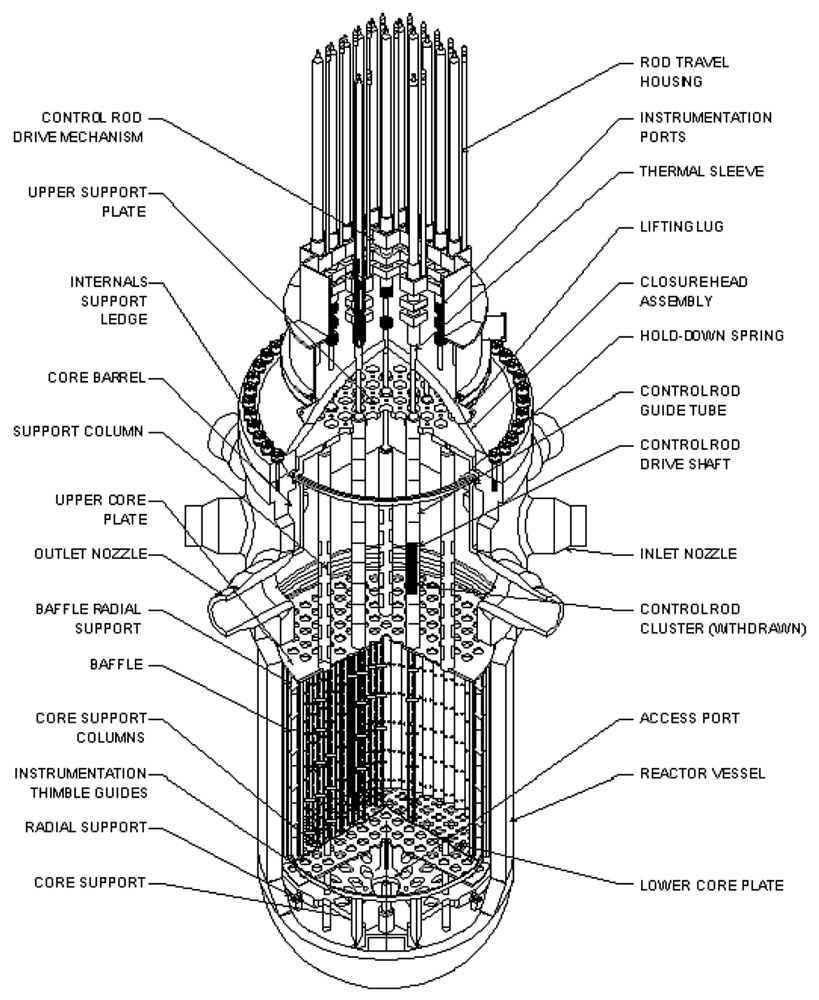

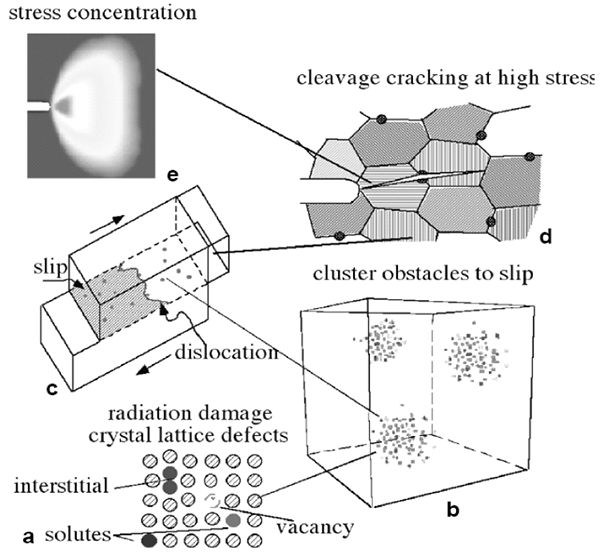

원자로 압력용기는 핵연료를 내장하여 핵분열에 의한 에너지를 생산하는 원통형 그릇이다. 그림 1은 가압경수로(PWR) 압력용기 구조 개략도이다. PWR의 경우, 하부에 반구형 하부헤드가 용접된 용기 본체와 상부헤드인 용기덮개로 구성된다. OPR 1000의 경우를 예를 들면, 원자로 용기는 높이 약 15m, 외경 약 4.6m, 두께 약 21~26cm, 무게 약 450톤의 거대 철강구조물로, 원자력발전소에서 가장 중요하고 안전성에 있어서 결정적인 역할을 하는 기기이다. 상부 헤드는 분리가 가능토록 용기 본체와 54개의 고장력 볼트로 체결된다. 원자로 용기 몸통에는 냉각재의 출입을 위한 2개의 출구노즐(outlet nozzle)과 4개의 입구노즐(inlet nozzle)이 있으며, 하부헤드에는 노내 핵계측을 위한 45개의 노즐이 설치되어 있고, 상부헤드에는 제어봉, 헤드배기구, 열전대 등을 위한 84개의 노즐이 설치되어 있다.

그림 1. 가압경수로(PWR) 원자로 압력용기 구조

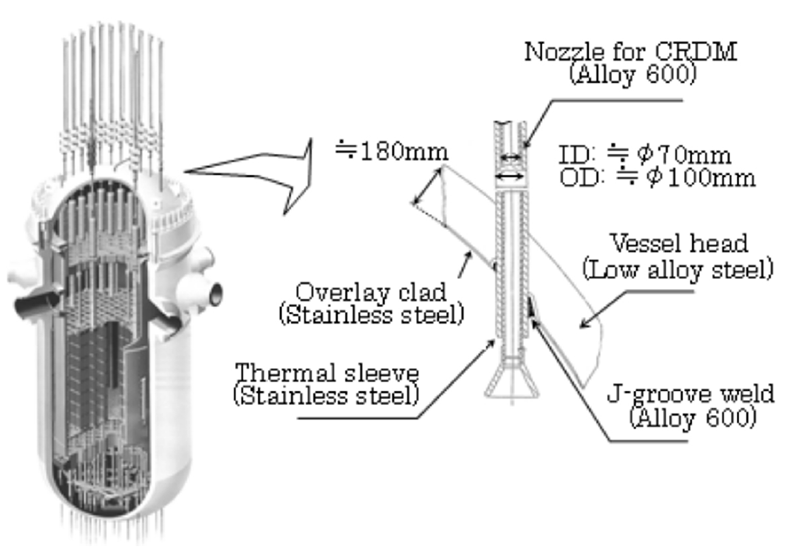

원자로 용기 내면은 1차 냉각재와 접하는 면 모두에서 부식 방지를 위해 오스테나이트 스테인리스강으로 피복(cladding)되어 있다. 피복두께는 최소 3.2mm 이어야 하며(통상 약 5mm), 일반적으로 Type 308L 또는 309L 스테인리스강을 스트립 용접 피복(strip weld cladding) 시킨다. 그리고 원자로 출력을 조정하는 제어봉은 용기 뚜껑의 관통구멍을 통해 용기 외부에 설치된 제어봉 구동장치에 연결되며, 용기 내부에는 노심지지 구조물, 배플(baffle), 열차폐재 등이 설치되어 있다. 이 외에 냉각수의 유입과 유출을 위한 노즐 등도 용기에 부착되어 있다. 압력용기 내부에 설치되는 지지 구조물은 크게 상부 구조물과 하부 구조물로 구분되며, 그림 1에서 보는 바와 같이 상부 구조물에는 상부 지지판(upper support plate), 노심 상부 지지판(upper core plate), 지지칼럼(support column) 등이 그리고 하부 구조물에는 핵연료가 장전되는 노심과 노심 하부지지판(lower core plate), 배플, 열차폐재와 노심 지지판(core support) 등이 있다. 그림 2는 원자로 상부헤드 제어봉 관통부위 구조와 관통관을 보여준다. 최근 Alloy 600 용접부위 등에서 일차수응력부식균열(primary water stress corrosion cracking, PWSCC)이 종종 발생하여 건전성에 커다란 위협이 되고 있다. 압력용기 관통관(penetration tube), 관통부 용접부위 그리고 노즐부위 이종금속용접부에 서의 PWSCC 등에 대해서는 니켈합금 절과 용접 및 접합 절의 해당부분에서 기술한 내용을 참고하기 바란다.

그림 2. 원자로 상부헤드 제어봉 관통부위 구조

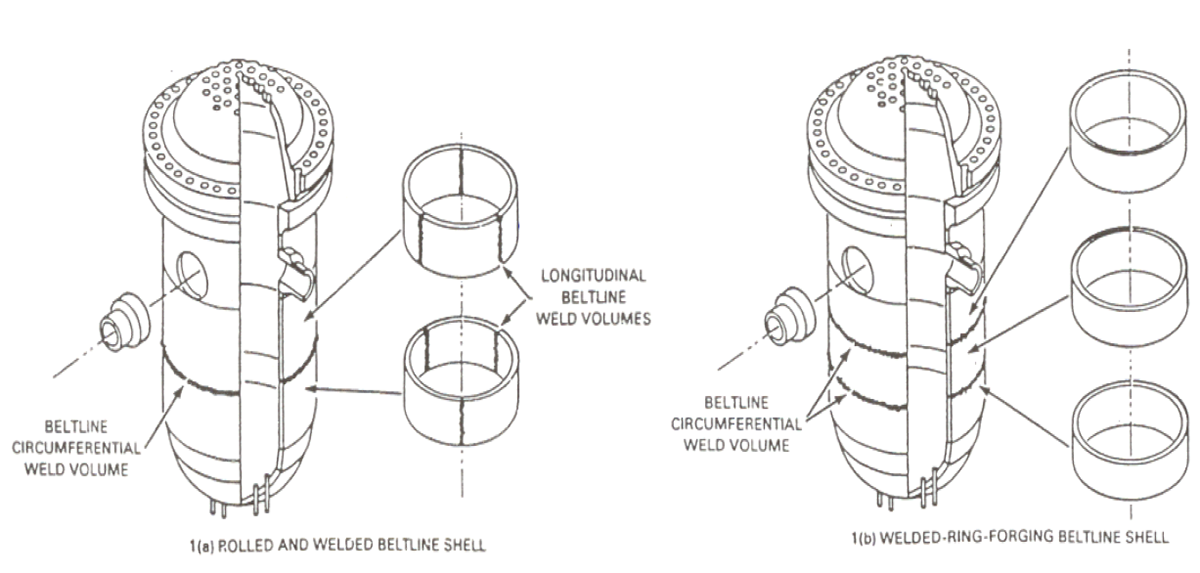

과거에는 원자로압력용기 원통을 제작할 때 두꺼운 판재(SA 302B, SA 533B 등)를 용접하여 사용하였다. 이 방법은 원자로용기가 매우 커지더라도 제작이 가능하지만, 용접부위가 많아지고 특히 내압에 의한 응력이 크게 작용하는 축방향 용접부가 포함되어야 하는 것이 큰 단점이다. 1990년대 이후 원자로용기 제작에는 대형 단조설비를 사용하여 축방향 용접부가 없는 일체형 원통 단조품(ring forging, SA 508-Gr.3 등)이 주로 사용되고 있다. 축방향 용접부가 없으므로 구조적으로 더 안정하지만, 제품으로 생산할 수 있는 크기가 단조 설비의 용량에 의해 제한되는 것이 약점이다. 압력용기의 소재와 관련된 보다 자세한 내용은 다음 절에서 다룬다. 그림 3은 후판 압연재를 용접하여 압력용기를 제작하는 경우 축방향을 포함한 많은 용접부가 존재하게 됨을 나타낸다. 우측의 그림은 최근에 원통형 단조재(ring forgings)를 이용하여 압력용기를 제작할 경우 축방향 용접부가 전혀 없이 압력용기의 용접구조가 단순화되었음을 보여준다.

그림 3. 압력용기의 용접제작 개략도 (좌: 압연판재, 우: 원통단조품)

2. 원자로 압력용기용 저합금강

2.1 원자로 압력용기 재료의 주요 요건

원자로 압력용기는 40∼60년의 수명기간 동안 교체가 거의 불가능하고 고도의 건전성을 요구받고 있으며, 안전성에 결정적이고 발전소의 수명을 결정짓는 기기이다. 압력용기에 사용하는 재료는 가동 기간 중 계속적으로 고속중성자에 조사되어 재료의 질이 변하기도 하여, 매우 엄격한 조건이 요구된다. 원자로 압력용기 재료의 주요 요구특성은, ① 내부결함이 없을 것, ② 기계적 성질과 피로 특성이 양호할 것, ③ 파괴인성이 우수할 것, ④ 중성자 조사취화(irradiation embrittlement)가 적게 일어날 것, ⑤ 균질성이 양호할 것, ⑥ 냉각재에 대한 내식성이 양호할 것, ⑦ 유도방사능물질을 생성하는 원소를 적게 함유할 것, ⑧ 용접성 및 가공성이 우수할 것 등이다.

특히 압력용기는 원자력발전소 주요 기기, 배관과 함께 용접 구조물이므로, 용접부의 성능은 모재(base metal)와 유사하고 기준 이상이어야 한다. 또한 수명말기의 재료 성능도 운전개시 시의 성능과 유사하고, 기준 이상 값을 유지하여야 함을 고려하여야 한다.

다음은 상기의 8 가지 주요 요구특성에 대해 살펴본다.

2.1.1 내부결함

원자력발전소의 대형화에 따라 압력용기도 대형화되고 200 mm 이상의 매우 두꺼운 철강재가 요구되므로, 매우 엄격한 재료의 결함검사기준이 적용되어야 한다.

2.1.2 피로특성

국제 기술기준인 ASME Code Sec. III에서 원자로압력용기재료에 대한 설계피로곡선과 Sec. XI에서 피로균열성장속도 곡선을 제시하며 피로파괴 방지대책을 설계시점은 물론 가동 중에도 피로해석을 통한 파괴역학적 해석을 하도록 요구하고 있다. 또한 최근에는 부식 환경 효과를 반영한 부식피로(corrosion fatigue) 또는 환경피로까지 고려할 것을 요구하고 있다.

2.1.3 파괴인성

원전의 대형화에 따라 원자로용기도 대형화되고 용기의 두께도 매우 두꺼워지면서 파괴역학(LEFM/EPFM)이 도입되어 종래보다 신뢰성 높은 파괴인성 기준이 확립되었다. 하지만 원자로용기의 품질검사 기준으로는 여전히 충격시험의 흡수에너지와 낙중시험에 의한 무연성천이온도 (nil-ductility transition temperature, TNDT) 등이 사용되고 있다. ASME Code Sec. III에서는, 파괴인성 기준을 1972년 전면 개정하여, 파괴역학 개념의 파괴인성을 추정하는 정규화 인자로서 기준무연성천이온도(reference temperature for nil ductility transition, RTNDT) 개념을 도입하여 압력용기의 운전조건을 제한하는 방식을 채택하였다. 압력용기 설계 시에 선형파괴역학에 의한 비연성파괴방지를 위한 해석방법 및 결함해석 절차는 ASME Sec. III, App. G (파괴인성 요건)로 제시되어 있고, 가동 중 나타나는 결함에 대한 파괴역학을 통한 결함해석 절차는 Sec XI, App. A로 제시되어 있다.

또한 ASME Sec. III에는, 참조 또는 기준파괴인성(reference fracture toughness, KIR)과 T-RTNDT의 관계곡선이 제시되어 있고, 가상결함 및 각종 운전상태에 대한 비연성파괴 방지조건 등이 규정되어 있다.

2.1.4 중성자 조사취화

원자로 압력용기 재료는 가동 중 고속중성자 조사에 의해 취성화되는 조사취화의 원자력환경 특유 열화현상이 일어난다. 조사취화는 원자로 용기재료에서 가장 중요한 고려인자이다. 원자로용기는 조사취화 정도를 계속적으로 감시하고 주기적으로 평가하여, 파괴인성이 저하되는 재료의 상태에 따라 원자로 냉각과 가열 시에 적용하는 운전조건을 달리하도록 하는 감시시험(surveillance program)을 의무화하고 있다. 또한 조사취화에 미치는 합금성분의 영향등을 고려하여 구리(Cu) 및 인(P) 함량을 엄격히 규제하고 있다.

2.1.5 균질성

대형 원자로용기재료에서는 인장, 피로, 파괴인성 등 기계적 성질의 균질성이 양호해야 한다. 두꺼운 압력용기 강에서 두께에 따라 부득이한 냉각속도 등의 차이에 의한 성질차이인 질량효과가 적을 것과 이방성이 적을 것 등이 해당된다.

2.1.6 내식성

냉각재에 대한 내식성으로서, 전면 일반부식 저항성, 내 공식성, 내 응력부식균열 저항성 등이 요구된다. 그러나 페라이트계인 압력용기강으로는 냉각재에 대한 내식성이 원천적으로 부족하여, 부득이 용기의 모든 내면을 오스테나이트 스테인리스강으로 최소 3.2mm 이상 피복(cladding)시킨다. 일반적으로 스트립용접피복방법(strip weld cladding, 육성용접)을 사용하는데, 적용하는 용접법 및 용접후열처리법 등에 충분한 주의가 필요하다.

2.1.7 유도방사능

유도방사능은 부식생성물 등이 중성자 조사를 받고 방사화되어 Co-60과 같은 방사성동위원소를 만드는 것에 기인된다. 압력용기재료에 유도방사성물질을 생성하는 원소를 최소화 할 필요가 있다. 참고로 원자로 내부구조물로 사용하는 오스테나이트 스테인리스강에서는 Co의 함량을 엄격히 규제한다.

2.1.8 용접성

200mm 이상으로 매우 두꺼운 대형 강재에 있어서는 내부결함이나 균질성과도 관계되어, 특히 내면 스테인리스강으로의 피복용접 시 피복층 바로 아래에서 생기는 균열인 언더클래드 균열(under clad cracking, UCC)의 방지가 매우 중요하다. UCC는 용접후열처리 과정에서 모재 열영향부위(HAZ)에서 생기는 재가열균열(reheat cracking)과 용접후열처리(PWHT)를 하지 않는 경우에도 수소로 인하여 생기는 저온수소균열(coldhydrogen cracking)에 의하여 일어난다. UCC는 불순물 원소, 피복층 주위의 편석, 잔류응력, 열처리 시의 변형 등에 영향을 받으므로 UCC를 방지하기 위한 대책이 재질 측면과 용접시공 측면에서 강구되어야 한다. 압력용기강 소재개발의 변천도 UCC를 줄이기 위한 노력과도 연관된다. 또한 최근에는 매우 두꺼운 후판 용접 시에, 용접 생산성의 저하 및 용접 결함을 유발하는 과대한 용착금속량과 용접입열량의 저감을 위한 용접법들이 개발되어 적용되고 있다. 대표적인 용접법으로 협개선용접(narrow gap welding) 등을 들 수 있다.

2.2. 원자로 압력용기 강 재료 규격

원자로 압력용기용 저합금강 단조재와 관련된 ASTM의 A 508 규격은 1964년 처음 승인되었다. 원자로 압력용기용 강은 압연강(plates)과 단조강(forgings)으로 나누어져개발되어 왔으며, 압연강은 A 533, 단조강은 A 508 규격으로 나누어 규정되고 있다. 현재에는 A 508 규격상의 단조재가 주로 사용되고 있다. 이 규격에서는 크게 조성범위, 열처리 조건, 기계적 물성의 세 가지에 관한 규정을 제시하고 있다. 원래 A 508 강재의 명칭은 각 강재를 Class로 구분하고 동일한 Class내의 다른 강재를 알파벳 A, B 등을 이용하여 구분하였으나, 현재 Class를 Grade로, 알파벳 대신 Class로 바꾸어 구분하고 있다.

원자로 압력용기강의 종류 및 화학성분표에서와 같이 A 508 Gr. 2, 3, 4N의 P, Cu, S 함량은 제품분석(product analysis)에서 각각 0.015wt%, 0.10wt%, 0.018wt%로 제한된다. 또한, Grade 1, 1A, 2, 3, 4N또는 5는 진공 탈산법을 사용하여야 하고, A 508에서는 Si 함량이 최대 0.1%로 제한된다. 단조 후 재열처리 이전에, 단조재들은 오스테나이트가 완전히 변태하기에 충분하도록 냉각되어야 한다. 준비 열처리는 가공성과 이후 열처리 효과를 향상시키기 위해 적용될 수 있다. ASME 기술기준 즉 규정에서는 Gr. 2, 3의 예외 규정(S13)을 제외하고는, 모든 강재의 최소 템퍼링(tempering) 온도를 명시하고 있다.

또한 ASTM A 508에서는 각 강재들을 사용하기 위해 요구되는 기계적 물성을 강도와 인성 두 가지 측면에서 규정하고 있다. 강도에 있어서는 최소 인장강도 및 항복강도를, 인성에 있어서는 특정 온도에서의 최소 흡수에너지를 제한하고 있다. 화학조성은 압력용기용 강으로 요구되는 강도-인성 조합, 용접성, 중성자 조사취화 특성 등에 의해 결정된다.

이미 앞에서 설명했듯이 ASTM A 508 은 ASME SA 508, KEPIC MDF A 508이다.

2.3. 원자로 압력용기 강의 개발 과정

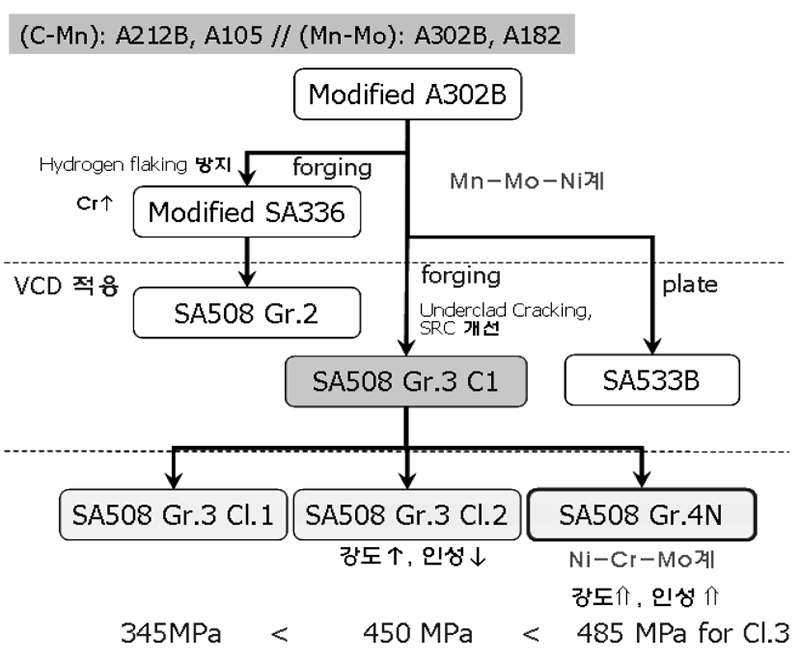

원자로 압력용기용 강은 초기에 보일러용으로 사용되던 강을 시작으로 이후 점차 개발이 진행되어 왔으며, 현재 원자로 압력용기용 소재로 독립적인 규격을 확보하여 사용되고 있다. 그림 4에 원자로 압력용기용 강재의 개발 역사를 요약하여 도시하였다. 원자로 압력용기용 강은 압연강(plates)과 단조강(forgings)으로 나누어져 개발되어 왔다.

그림 4. 원자로 압력용기강 변천 개략도

압연재료의 경우, 초기에 사용되었던 C-Mn계 A212B 강은 보일러용으로 사용 실적이 양호하여 압력용기로 채택되었으나 낮은 강도로 인하여 고강도강을 필요로 하게 되었고, Mo에 의해 강도 향상이 이루어진 Mn-Mo계 A302B 압연재가 개발되었다. 원자로용기의 대형화에 따라 더 두꺼운 소재가 요구되었고, 이를 위해 경화능(hardenability) 향상이 필요하여 Ni을 추가한 Ni-Mn-Mo계 modified A302B 강재가 개발되어 향상된 경화능으로 인해 보다 균일한 특성을 얻을 수 있게 되었다. 이후 A302B는 A533 class A로, modified A302B는 Ni 함량에 따라 A533 class B (Ni: 0.40.7 wt%)와 A533 class C (Ni: 0.71.0 wt%)로 독립적인 규정으로 바뀌었다. 이중 A533B는 독일규격의 20MnMoNi55 강과 화학성분에서 거의 동일하다.

단조재 역시 이와 비슷한 과정으로 개발되어 왔는데, 초기에는 modified A302B가 Al-탈산, 대기 주조(air-cast) 상태로 사용되었다. 그러나 Ni이 인성은 증가시켰지만, Ni, Mn, Al이 어우러져 수소균열의 가능성(hydrogen flaking susceptibility)을 증가시켰고, 그 외에도 Al 탈산으로 인한 청정성의 문제를 야기하여 단조재로는 적당치 않은 것으로 판명이 났다. 그 이후에 강도, 파괴인성, 용접성 등은 modified A302B와 비슷한 수준으로 수소균열에 강한 강종으로 Mn을 줄이고 경화능 감소를 보완하기 위해 Cr을 0.35 wt% 첨가한 Si 탈산강, modified A336 강종이 개발되었다. modified A336강은 이후 A508 cl.2로 개칭되었다. A508 cl.2강은 피복용접층 바로 밑 모재 열영향부에서의 언더클래드 균열(under clad cracking)에 취약한 단점이 있어, Cr을 줄인 A508 Gr.3 (이전에는 Grade 대신 Class 사용)강으로 대체되었다. 이렇게 개발된 A508 Gr.3 단조강은 판재인 A533과 유사하나 축방향 용접부가 필요 없는 압력용기를 제조 할 수 있고 미세조직도 치밀하여 전 세계적으로 광범위하게 사용되고 있다.

한편 최근에는 용해공정 및 용접기술의 발전으로 인해 불순물을 잘 조절할 경우 Ni의 함량이 높더라도 중성자 조사취화 저항성을 확보할 수 있다는 판단아래 Cr과 Ni이 대폭 첨가된 강종으로 강도와 인성의 이점을 극대화 할 수 있는 A508 Gr.4N 압력용기 강의 적용연구가 진행되고 있다. A508 Gr.4N은 고강도 Ni-Cr-Mo계 강종으로 HY-80(A508 Gr.4N, class 1), HY-100(A508 Gr.4N, class 2)라고도 불리는 소재이다. 뒤에 붙은 첨자 ‘N’의 의미는 19841995년도 사이에 붙여진 것으로, ‘nuclear’ 의 의미로 이 소재의 원래 개발 배경인 ‘marine’과 구분하기 위해 붙여진 것이라 추정된다. A508 Gr.5강은 class 1과 class 2로 분류하고 있는데, V 함량을 제외하고는 화학적 조성이 A508 Gr.4N과 동일하다. A508 Gr.5의 V 함량 범위는 0.020.08%인 반면, A508 Gr.4N에서는 V 함량이 최대 0.03%로 제한되어 있다. A508 Gr.22, Gr.3V, Gr.3CV는 modified Cr-Mo강으로 석유화학 산업에서 널리 사용되고 있다. 그리고 원자력발전 분야 외에서도 사용되고 있는 소재이다.

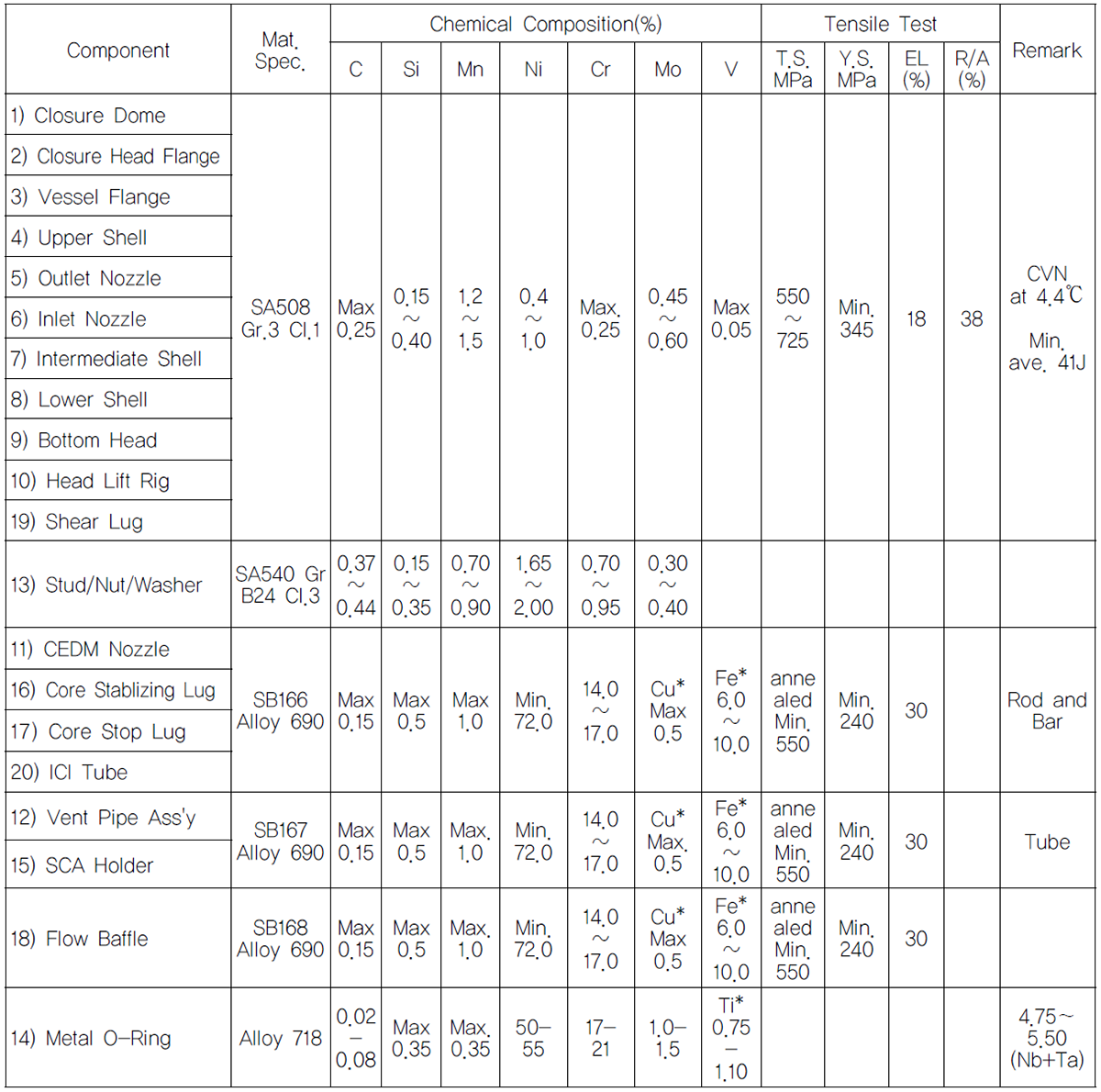

참고용으로, 한국표준형원전(OPR 1000) 원자로 압력용기 각 부분 사용재료에 대해 재료규격, 화학조성과 인장성질 요건을 표 1에 종합하여 나타냈다. 표 1에 제시된 부품별 번호는 그림 5의 OPR 1000 원자로 압력용기 개략도에 표시된 번호와 일치한다. 노심대(core beltline) 영역을 포함한 모든 동체(shell) 및 덮개, 플랜지, 노즐 등은 모두 SA 508 Gr.3. Cl.1 Mn-Mo-Ni 저합금강 단조품이며, 체결부품에는 SA540 Gr.B24 Cl.3 Cr-Mo 저합금 고장력강을 사용하고 있다. 그리고 제어봉 관통부 노즐 및 계측관 등에는 Alloy 600 대신 응력부식균열에 저항성이 훨씬 크다고 알려진 Alloy 690을 사용하고 있다. 이는 최근 Alloy 600을 사용한 여러 발전소에서 일차수응력부식균열(primary water stress corrosion cracking, PWSCC)에 의한 손상 및 사고가 다수 발생하였기 때문이다. 이 부분에 대한 상세는 니켈합금 부분에서 기술 한 내용을 참고하기 바란다.

표 1. OPR 1000 원자로용기 각 부분 사용재료에 대한 조성, 인장성질

그림 5. OPR 1000 원자로 압력용기 개략도

3. 원자로 압력용기 재료의 조사취화특성

금속의 파괴거동에는 소성변형 후에 파괴가 일어나는 연성파괴와 소성변형이 일어나지 않고 탄성영역에서 그대로 파괴가 일어나는 취성파괴가 있는데, 결정구조가 BCC인 금속은 파괴형태가 연성파괴에서 취성파괴로 급격하게 변하는 연성-취성 천이온도(DBTT)를 갖고 있다. 원자로 압력용기 재료로 사용하는 저합금강도 결정구조가 BCC이므로 연성-취성 천이온도를 갖고 있으며 저온에서 취성파괴를 일으킨다. 이러한 취성파괴는 중성자 조사에 따른 재료의 손상(radiation damage)에 의해 더욱 촉진되어 연성-취성 천이온도를 고온측으로 이동시키는데, 이와 같이 가동 중 중성자 조사에 의해 연성취성 천이온도가 상승하고, 경도와 강도가 증가하는 현상을 중성자 조사취화 현상이라 한다. 조사손상이란 중성자와 같은 높은 에너지의 입자를 물질에 조사하는 경우 입사입자와 격자원자의 충돌에 의해 재료의 물성이 저하되는 현상이다. 입사입자와 격자원자의 충돌과정에서 에너지가 전달되어 원자공공(vacancy)과 격자간원자(interstitial)가 형성되며, 이러한 결함은 추가적으로 결함클러스터, 전위루프(loop), 석출물 및 보이드(void) 와 같은 2차원, 3차원적인 결함을 형성시킨다. 이러한 결함은 재료를 경화시키며, 궁극적으로는 연성취성 천이온도를 상승시켜 재료의 인성을 감소시킨다.

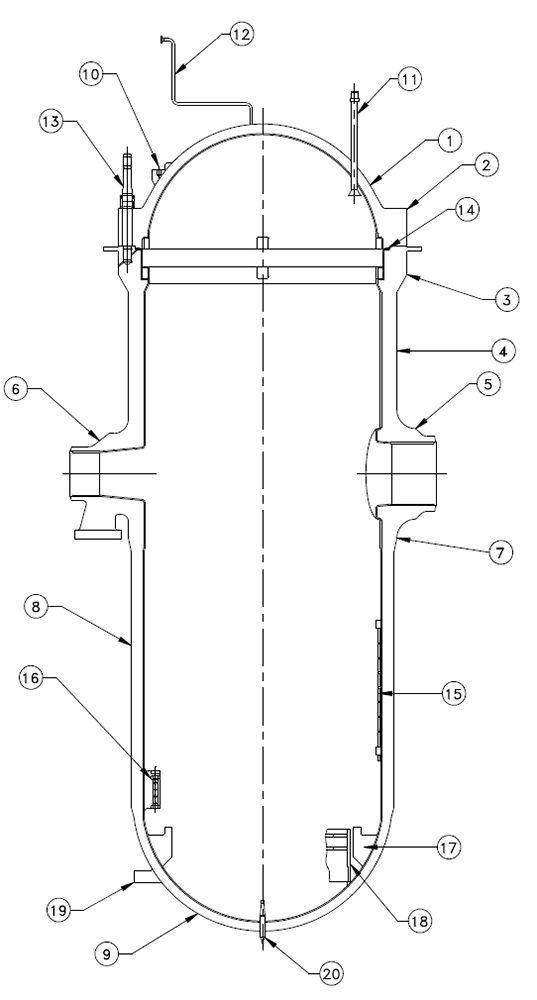

그림 6은 조사취화에 의한 연성-취성 천이온도 변화와 파괴인성 변화의 예이다. 조사취화가 비교적 큰 재료와 적은 재료 두 가지에 대한 것으로, 충격시험에 의한 천이온도 변화와 파괴인성 변화 양상은 유사함을 알 수 있다.

그림 6. 원자로 압력용기강의 조사취화특성(충격인성에서의 천이온도 변화와 파괴인성 변화)

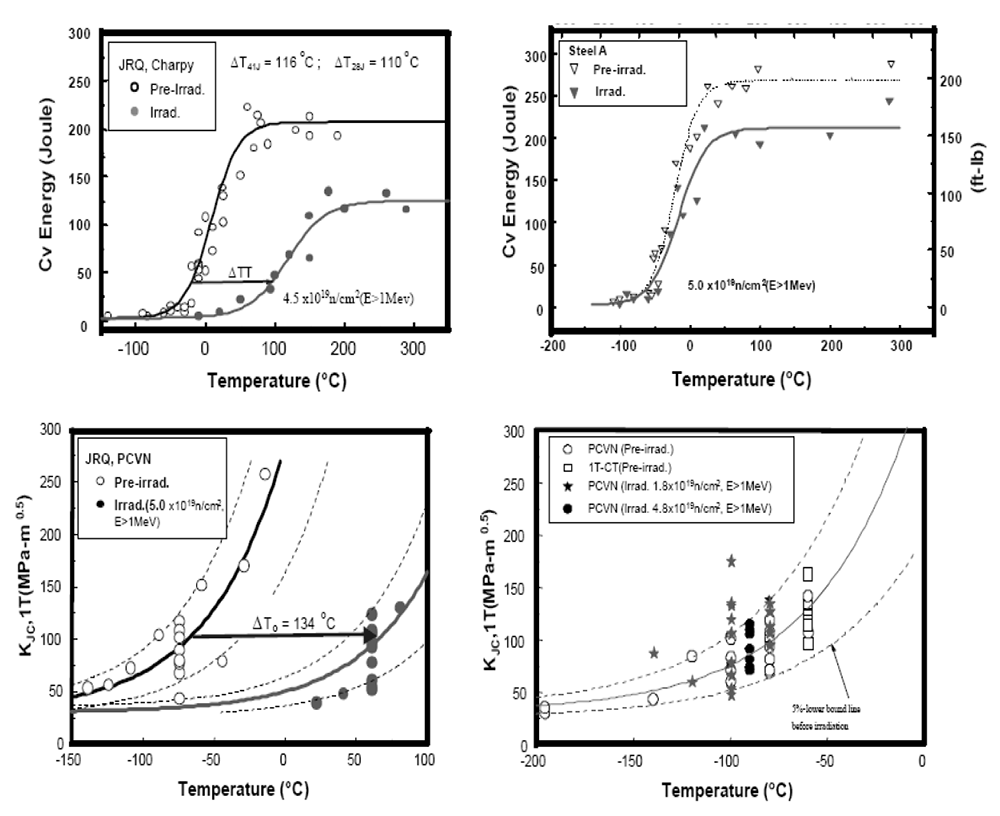

그림 7은 원자로용기 재료에서의 조사손상 및 조사취화 과정을 보여주는 개략도이다. 원자 레벨의 조사결함 생성에서부터 시작하여 결함 클러스터 형성, 전위이동 방해, 조사경화에 의한 미소균열 생성, 응력집중 등의 거시적 스케일에 이르기까지 전 과정을 보여준다.

그림 7. 조사손상 및 조사취화 과정 개략도

이러한 중성자 조사취화는 화학적 조성, 중성자 조사량, 조사온도, 응력상태, 환경적인 요인 간의 복합작용 등에 의해 영향을 받으며, 전위루프 형성 및 미세공공의 형성, 탄화물, 질화물 등의 석출물 형성, P 나 S 등의 불순물의 집합체 형성 등의 기구에 의해 조사취화가 유발되는 것으로 알려져 있다. 따라서 중성자 조사취화 저항성을 개선하기 위하여 합금원소의 조절과 미세조직 제어를 통한 연구가 시도되고 있다. 중성자 조사취화는 Cu 함량에 일차적으로 비례하며, 중성자 조사로 인해 촉진된 Cu 석출물, Cu의 입계편석, 미세공공 등의 결함과 Cu 용질원자와의 결합 등의 원인으로 조사취화를 유발하는 것으로 알려져 있다. 이외에도 Co, S, P 등의 불순물 및 Mn, Ni 등도 조사취화를 유발하는 것으로, 그리고 P 는 중성자 조사로 인한 입계편석으로 인해 그 악영향이 두드러지는 것으로 알려져 있다. 그러나 아직까지 Ni 의 중성자 조사취화에 미치는 영향은 정립되지 않고 있다. 기존의 연구 결과에서 Ni은 단독적인 취화를 일으키기보다 Cu 원자와 상호상승작용을 일으키는 것으로 알려져 있으며, Cu 의 첨가량을 제한함으로써 Ni 의 영향을 배제할 수 있다고 보고되고 있다.

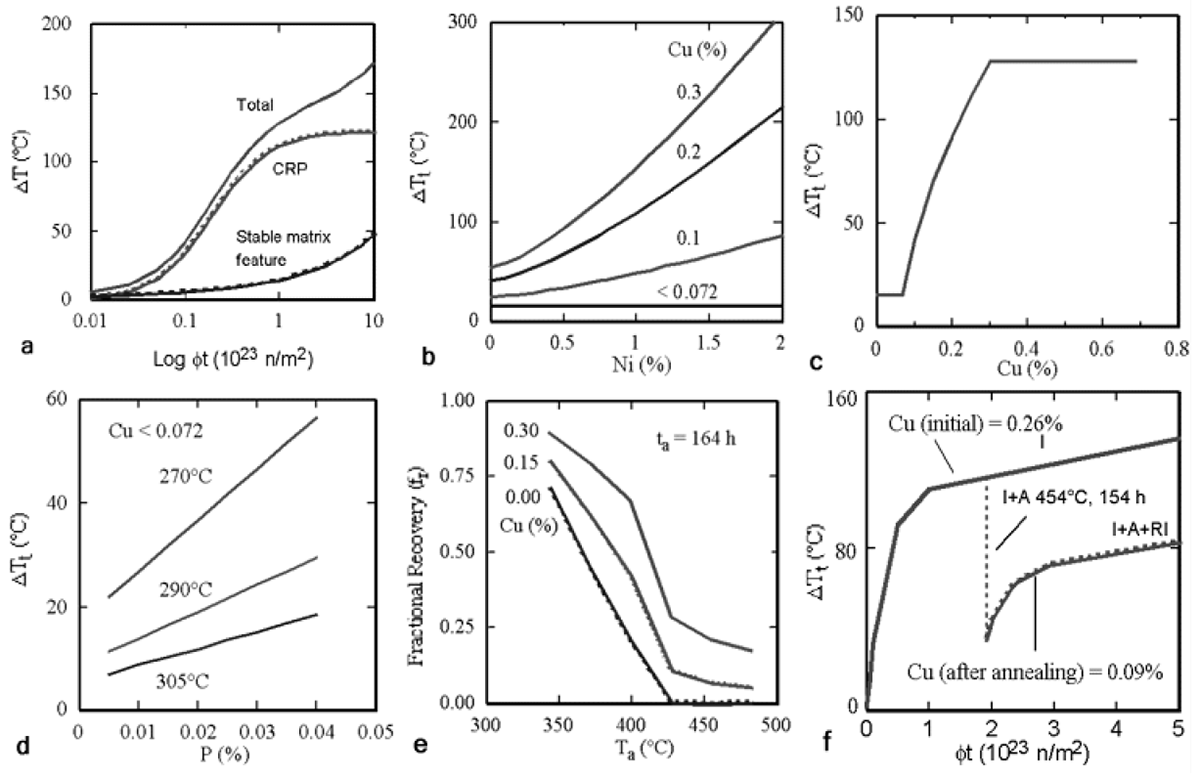

그림 8은 원자로용기 강의 조사취화(천이온도 상승 등)에 대한 모델 예측결과를 종합하여 보여준다. 이 모델은 물리적 현상에 배경을 두고 실험 및 감시시험결과 등을 통계처리하여 만든 것이다. 그림에서 (a)는 조사량에 따른 천이온도 변화이다. 압력용기강에서 통상의 조사손상에 해당하는 기지에서의 안정한 조사손상 기여분(stable matrix feature, SMF, 또는 matrix damage)은 비교적 적은 반면 조사량에 따라 증가 하지만, 구리 함량이 높은 석출물(Cu-rich precipitate, CRP)에 의한 기여분은 매우 큰 반면 어느 값의 조사량에서 거의 포화됨을 보여준다. 한편 (b), (c), (d)는 Cu, Ni, P가 조사취화에 매우 큰 영향을 주고 있음을 보여준다. 한편, 그림(e)와 (f)는 조사후 어닐링 열처리(post irradiation annealing, PIA)에 의한 조사취화 회복(recovery) 거동과 어닐링 후 재조사 시의 재취화(re-embrittlement) 거동을 보여준다.

그림 8 원자로용기 강에서의 조사취화 통계모델 예측결과 종합 (a) 조사량 의존도 (b) Cu-Ni 상호작용 효과 (c) Cu 영향 (d) P 영향 (e) 열처리회복 거동 (f) 회복 및 재취화 거동

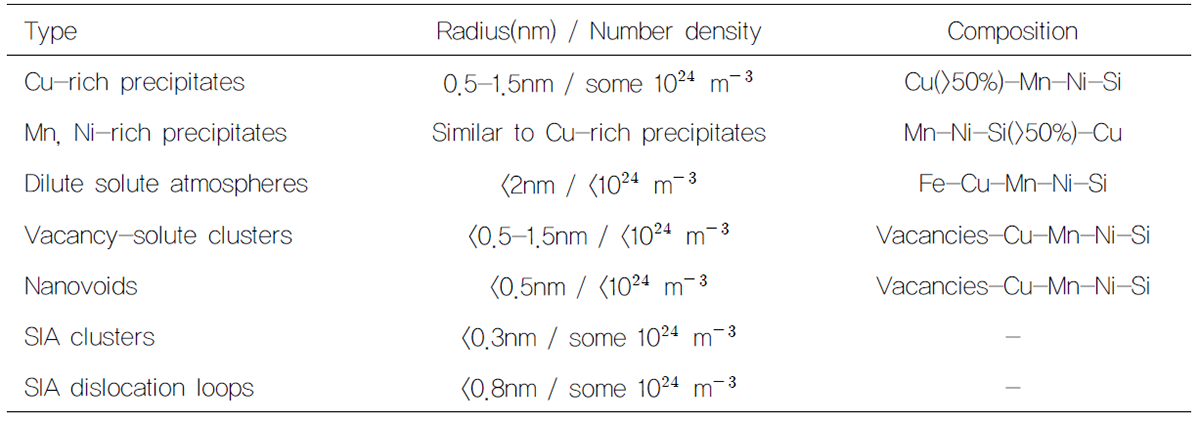

표 2는 원자로 압력용기강 중성자 조사취화에서 기여하는 조사유기결함의 종류별 크기와 양(밀도)을 종합한 자료이다. 조사유기 석출물 및 조사유기 점결함 모두 0.3~2nm 정도로 극 미세하고 수밀도(number density)도 약 1024 m-3으로 매우 많음을 확인할 수 있다.

표 2. 원자로 압력용기강에서의 조사유기결함 종류별 크기와 밀도

그림 9는 0.29wt% Cu를 함유한 압력용기강 용접재료에 대한 조사전·후의 충격에너지 곡선이다. 조사 전에도 비교적 낮은 충격인성을 보이지만 조사로 인해 연성-취성천이온도가 대폭 상승하고, 최대흡수에너지(upper shelf energy, USE)도 대폭 감소하는 등 매우 큰 조사취화를 보이고 있음을 볼 수 있다. 이는 그림 8의 (a), (b), (c)에서 예상하듯이 조사 초기에 Cu가 다량 함유된 석출물(Cu-rich precipitate, CRP) 생성에 의한 조사취화로 판단할 수 있다. 여기서 용접재의 높은 구리(Cu) 함량은 1970년대 이전 전기전도성을 이유로 구리가 피복된 Linde 80와 같은 용제(flux)를 사용하였기 때문으로 우리나라 고리 1호기 원자로용기의 원주방향 용접부도 여기에 해당한다. 조사취화가 심한 고리1호기 노심대지역(core beltline region) 용접부에 대해서는 기술기준 및 법과 규정에서 요구하는 일련의 파괴인성 시험 및 파괴역학 안전성평가를 수행하여 불안정 연성파괴와 취성파괴에 대한 저항성이 충분히 있음이 증명된 바 있다.

그림 9. 0.29 wt% Cu 압력용기 용접재료의 조사전·후 충격에너지 곡선

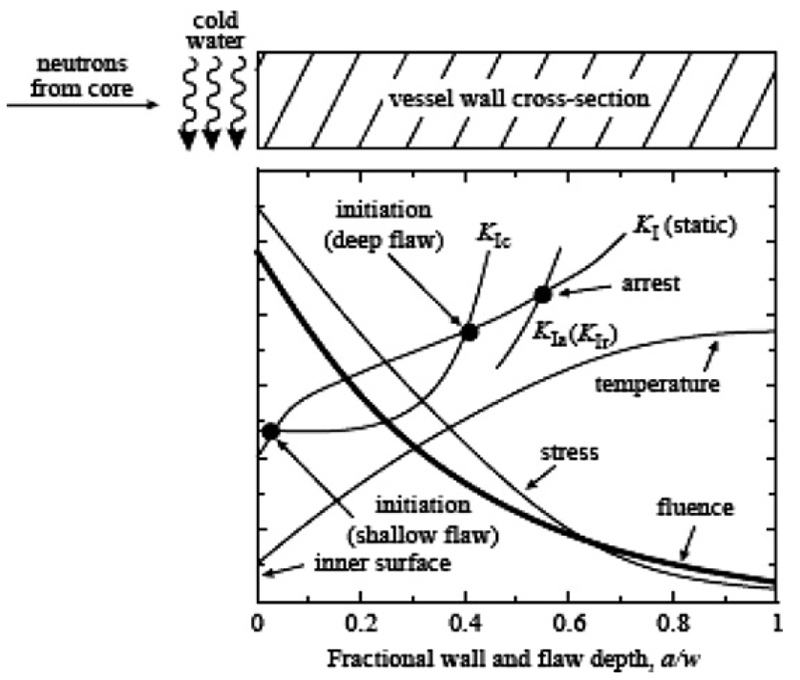

한편, 앞서 언급한 바와 같이, 원자로 압력용기는 약 200mm 이상의 두께를 갖는다. 그림 10은 압력용기 내면에서의 두께에 따른 조사량, 온도, 응력분포와 응력확대계수, 파괴인성치 분포를 보여준다. 조사량은 감쇠(attenuation)에 따라 급격히 외벽으로 갈수록 줄어들고, 온도는 증가하며, 응력은 내벽에서 최대이고 외벽으로 갈수록 감소한다. 이와 같은 변수들의 두께에 따른 구배(gradient)로 용기에서의 응력확대계수와 파괴인성은 매우 복잡하게 두께에 따라 변화한다. 원자로용기의 건전성 확보 및 안전운전을 위해서는 이와 같은 변수 및 재료성질의 구배를 잘 이해하고 고려하여야 한다.

그림 10. 원자로용기 두께에 따른 조사량, 온도, 응력, 파괴인성 구배

4. 원자로 압력용기의 건전성 관리 규정

원자로압력용기는 원전의 안전성 보장에 있어서 최우선의 관심 대상 기기이다. 특히 고온 고압에 견디기 위해 매우 두꺼운 저합금강으로 제작되는 원자로용기는, 가동 중 고온 고압과 함께 중성자 조사에 의해 재질의 열화가 진행되며, 사실상 교체가 불가능하여 원전의 공학적 수명을 결정짓는 부품이라 할 수 있다. 원자로 압력용기의 노심대 재료(core beltline material)는 가동 중 심한 고속중성자(E>1MeV) 에 조사되어 파괴저 항성이 떨어지는 조사취화 현상이 발생한다. 따라서 원자력발전소의 압력용기재료는 가동 중에 감시시험을 통하여 조사취화의 경향 및 그 정도를 파악하도록 하고 있다. 원자로용기의 감시시험편을 이용하여 파괴인성 시험을 직접 수행하기에는 크기와 수량에 제한이 있으므로, 일반적인 감시시험에서 조사취화는 샤르피 충격시험결과로서 간접 평가된다. 이러한 기술규정은 1970년대 초반부터 최초로 제정된 이후 지속적인 연구결과 를 바탕으로 더욱 세분화되고, 기술적으로 진보하여, 원전의 안전성을 보다 확실하게 보증할 뿐 아니라 최적화된 설계와 제작, 운영이 가능하여 안전성과 경제성을 동시에 향상시키는 기술배경이 되어왔다. 원자로 압력용기의 파손방지를 위한 상세한 파괴인성 기준 및 요건은 전술한 3.2.3.절을 참고하기 바란다.

4.1. 감시시험용 기술 규정(ASME/NRC)의 역사적 배경

1950년대 말 미국에서 상업용 원자력발전소가 건설되기 시작할 때는, 보일러 및 압력용기 분야에 ASME 코드의 70년 이상 경험과, 원자력분야에 훨씬 강화된 품질보증(QA) 관리로 인해 원자로압력용기의 건전성은 보장될 것으로 판단하였다. 그러나 가동 중 중성자 조사에 의해 원자로용기 재료의 파괴인성이 현저히 나빠지는 조사취화 현상이 알려지면서, 원자로용기의 파손위험에 대한 건전성 보장은 원전의 안전운영을 위한 필수요건이 되었다. 1960~1970년대에 막대한 연구자금이 원자로용기 재료의 중성자 조사효과를 규명하기 위한 실험과 파괴역학 특성시험 분야에 투입되었으며, 그로부터 중성자 조사취화로 인해 재료의 파괴인성이 열화되는 현상을 예측하고 평가하는 일의 중요성이 심각하게 대두되었다. 1960년대에 수행된 연구의 성과물이 정리된 1972년을 전후로 원자로용기의 건전성 관리를 위한 여러 가지 기술규정이 획기적인 전환점을 맞이하였다.

1972년 8월 압력용기위원회(pressure vessel research committe, PVRC)는 WRC Bulletin 175를 발간하였다. 그 주요 내용은 원자로용기의 파손방지 기술절차이며, 파괴인성 database 및 RTNDT 로 정규화된 파괴인성곡선(KIR curve)을 제공하였다. 또한 동 규정은 ASME B&PV Code의 1972년 여름 증보판에 파괴인성 요건인 Sec. III의 Appendix G를 제정하는 기술배경이 되었다. 이때부터 원자로용기의 가열-냉각 운전제한 조건의 결정 등에 파괴인성 KIR curve에 기초한 파괴역학 해석기법이 본격적으로 적용될 수 있게 되었다.

4.2. 가압경수로 건전성 관련 주요규정

4.2.1 10CFR50, Appendix G (정상가동시의 파괴인성 요건)

본 요건은 원자로용기의 노심대 재료가 중성자 조사취화 효과를 고려하여 정상가동 시에 파손에 대한 안전여유를 갖기 위해 필요한 파괴인성 기준을 제시한다. 주요 기준은 Charpy 최대흡수에너지(upper shelf energy, USE) 값이 가동 전에는 102J(75ft-lb), 가동 중에도 68J(50ft-lb) 이상을 만족하는 것이다. 만일 감시시험결과가 이 기준을 만족치 못하는 경우에는, 파괴인성 시험 및 파괴역학 해석 등 추가적인 상세 평가를 통해 안전성을 입증하여야 한다. 또한 동 규정에서는 조사취화로 인해 RTNDT가 변화하는 것 을 고려하여 원자로의 가열-냉각 곡선 등 운전을 위한 온도-압력 조건이 충분히 취성파괴의 위험성을 벗어 날 수 있도록 제한하는 평가기준을 제시하고 있다.

4.2.2 Regulatory Guide 1.99 (원자로용기 재료의 조사취화 평가·예측 모델)

원자로용기 재료가 중성자 조사에 의해 취화되는 정도는 중성자 조사조건(조사량, 조사속도, 조사온도 등) 뿐 아니라 재료의 화학성분 및 제품형태(판재, 단조재, 용접재등)에 따라서도 달라진다. 이를 종합적으로 고려하여 재료의 중성자조사취화를 예측하는 정확한 모델을 수립하는 것은 이 분야의 중요한 숙제이다. USNRC가 1977년도에 발간한 Reg. Guide Rev.1 모델은 Cu와 P의 효과를 고려하였다. 현재 적용되고 있는 Rev.2는 1988년도에 제정되었다. 여기에서는 ΔRTNDT에 미치는 중성자 조사효과를 재료의 Cu와 Ni 함량 및 조사량의 함수로 나타낸다. ΔRTNDT의 기준이 되는 물리량은 Charpy energy curve에서 41J(30 ft-lb) 특성온도이다. 지난 20년간 축적된 조사취화 데이터와 개선된 미세분석결과에 의거하여, 미세기구 물리적 모델에 기반한 중성자 조사취화 모델이 개발되어 Rev.3로 명명되고 있으며, 현재는 가압열충격에 대응한 파괴인성 요건인 10CFR50.61a에서 선택적으로 적용이 가능하다.

4.2.3 10CFR50.61 (가압열충격에 대응한 파괴인성 요건)

1970년대 말 미국 원전에서 발생한 과도상태 해석결과 1차계통의 압력이 충분히 저하되지 않은 채 급격한 온도감소에 따른 열응력과 내압응력이 복합적으로 작용하는 가압열충격(pressurized thermal shock, PTS) 현상이 가압경수형 원전에서 발생할 수 있음이 알려졌다. 이에 따라 가압열충격 사고 시에 중성자 조사취화로 파괴인성이 감소된 원자로용기의 안전성에 대한 의문이 제기되었다.

1980년대 초 USNRC 주관으로 W/H, CE, B&W사에 의해 제작된 대표적인 원전들에 대해 가압열충격 안전성 시범연구가 수행되었다. 그 연구결과를 바탕으로 1985년도에는 가압열충격 안전여유도를 위한 파괴인성 요건(screening criteria, 선별기준)인 10CFR50.61이 제정되었다. 처음에는 RTNDT (RTPTS)의 결정에 RG-1.99 Rev. 1과 Guthrie 식을 사용하였다. 1991년도 개정판에서는 RG-1.99 Rev. 2 모델을 적용하였으나, 여유도(마진) 값에서는 용접 용가재(filler metal)에 따라 고정된 값을 사용하였다. 1995년도 개정판부터는 RG-1.99 Rev.2와 동일하게 감시시험 데이터의 신뢰도에 따라 마진 값을 조정할 수도 있도록 하였다.

4.2.4 10CFR50, Appendix H (원자로용기 재료 감시시험 프로그램 요건)

ASTM E185 (Standard Practice for Design of Surveillance Programs for Light-Water Moderated Nuclear Power Reactor Vessels)를 따른다. 원자로용기의 감시시험 계획 및 평가의 표준절차이었던 ASTM E185는 2002년도부터 감시시험 계획(E185) 부분과 감시캡슐의 시험평가(E2215) 부분이 각각 분리되어 별도의 규격번호를 갖게 되었다.

4.2.5 ASME B&PV Code III & XI, Appendix G (압력용기의 파손방지를 위한 파괴인성기준)

RTNDT 에 기초한 ASME 기준파괴인성곡선(KIR curve) 및 그 활용법을 제공한다.

5. 조사취화 감시시험 및 안전운전조건 도출

압력용기 재료로 사용되는 페라이트계 저합금강(ferritic low alloy steel)은 비교적 우수한 강도와 인성을 가지고 있지만, 특정온도 이하에서 파괴인성이 급격히 감소하는 연성-취성 천이(ductile-brittle transition) 특성을 나타낸다. 파괴인성(fracture toughness)은 재료가 균열에 의한 파손에 저항하는 능력을 나타내는 척도로서, 압력용기의 건전성에 있어서 가장 중요한 재료물성이다. 페라이트 강은 중성자 조사를 많이 받으면 파괴인성이 감소하고, 연성-취성 천이온도 구역이 고온 쪽으로 이동하는 중성자 조사취화(irradiation embrittlement) 현상이 발생한다. 따라서 원자로용기의 중성자 조사취화는 원전 기기재료의 다양한 노화기구(aging mechanism) 중에서도 가장 최우선적인 관리대상이 되고 있다. 상업용 원전에서는 주기적인 감시시험을 통해 원자로 용기재료의 가동시간에 따른 조사취화 정도 및 그것이 원자로의 건전성에 미치는 영향을 평가하도록 규정하고 있다.

5.1. 조사취화 감시시험

원자로용기의 감시시험(surveillance test)은 발전소 건설 시에 원자로용기 노심대(core beltline) 부근 용기벽의 안쪽에 미리 가공된 시편을 담은 감시캡슐(surveillance capsule)을 부착하였다가, 계획된 시점에 인출하여 중성자 조사량에 따른 파괴인성의 변화를 판단하기 위한 시험을 수행하는 것이다. 그런데 일반적으로 파괴인성 시험을 위해서는 비교적 큰 시편이 필요하지만, 대부분의 감시캡슐에는 제한된 공간 문제 때문에 실제 파괴인성 시편을 장입하지 못하고, 대신 샤르피 충격시편을 이용하여 간접적으로 파괴인성 변화를 감지하는 방법을 적용하여 왔다.

원자로용기 감시시험에서 샤르피 충격시험으로부터 측정되는 주요 파괴인성 평가 인자는 최대흡수에너지(upper-shelf energy, USE,)와 △RTNDT (shift in reference temperature of nil ductility transition)이다. 최대흡수에너지(USE)는 상대적으로 높은 온도인 정상 가동운전 구역에서 재료가 연성 찢김(ductile tearing)에 저항하는 특성과 관련이 있다. △RTNDT는 연성-취성 천이온도의 상승 정도를 나타내며, 압력용기에 가압열충격(pressurized thermal shock, PTS) 등의 사건이 발생할 때 급작스런 취성파괴를 일으킬 수 있는 가능성과 관련이 있다.

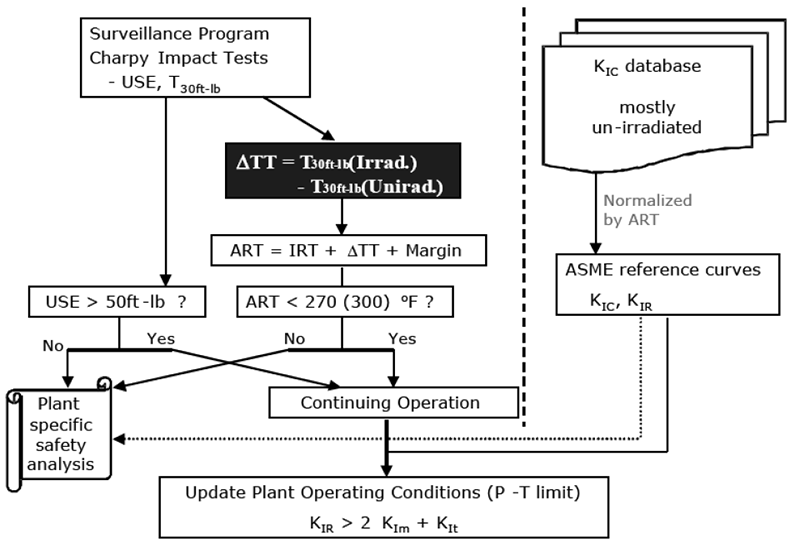

그림 11은 감시시험 결과와 연관된 원자로 압력용기 조사취화 건전성 규제요건과 조사취화 평가해석 과정을 보여준다. 그리고 그림 12는 감시시험 결과 활용 및 조사취화 평가 절차를 보여준다. 그림 11과 그림 12에서 보듯이 원자로 압력용기재료에서의 조사취화 정도는 원자로의 운전성 및 안전성 모두에 매우 큰 영향을 준다.

운전성에 관련된 것으로는 압력-온도 운전제한곡선(P-T limit curve)과 저온과압보호(low temperature overpressure protection, LTOP) 요건이 있으며, 안전성에 관련된 것으로는 최대흡수에너지(USE) 요건과 연성-취성 천이온도와 관련된 가압열충격(PTS) 요건이 있다.

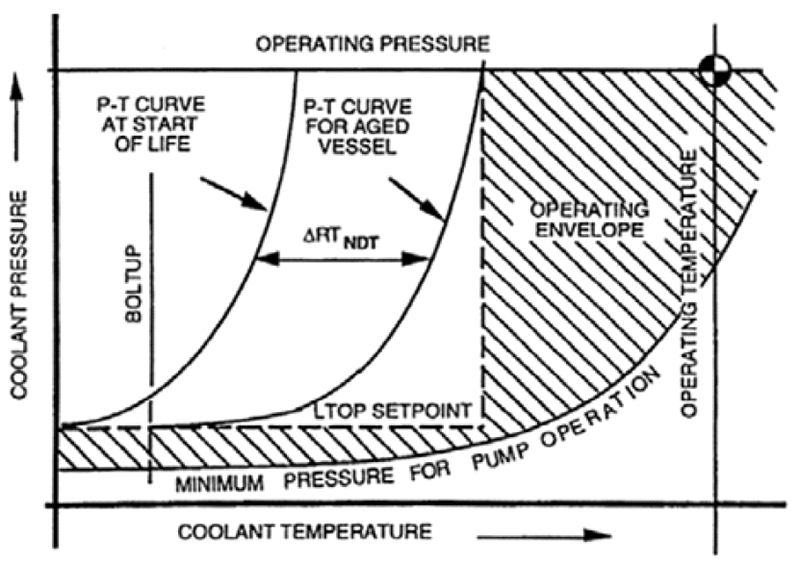

그림 11. 원자로 압력용기 조사취화 건전성 규제 요건 및 평가과정

그림 12. 감시시험 결과 활용 및 조사취화 평가 절차

운전성 측면에서는 원전의 기동 및 정지 시 온도변화 및 압력으로 인한 응력에 대해 압력용기가 충분한 파괴저항성을 유지하도록 하기 위하여 가열과 냉각속도에 따라 온도와 압력을 연계하여 운전하여야 한다. 여기서는 선형탄성파괴역학 방법을 사용하며 상세한 내용은 다음 항에 별도로 제시한다. 이와는 별도로 저온부분에서 과도상태로 인해 가압되는 것을 방지하기 위하여 저온과보호 요건에 의해 제한을 받는다. 즉, 저온운전 영역에서는 과도상태가 발생하더라도 운전제한곡선을 위반하지 않도록 추가적으로 압력이 가압기 방출밸브나 잔열제거계통의 흡입구방출밸브의 설정치에 의해 제한되고 있다. 실제 운전영역은 운전제한곡선과 저온과압보호계통의 제한치의 하한치와 주급수 펌프의 공동현상을 방지하기 위한 최소 압력치 사이가 된다. 따라서 조사취화로 연성-취성 천이온도가 고온 쪽으로 상승할 경우 운전영역이 급격히 감소하게 된다. 이와 같이 조사취화에 의한 천이온도 상승은 원자로 운전성에도 결정적인 영향을 미친다. 그림13은 조사취화로 운전영역이 좁아지는 것을 보여주는 P-T 운전제한곡선의 개념도이다.

그림 13. P-T 운전제한곡선 개념도 (조사취화로 안전운전 영역 축소)

안전성 측면에서, 원자로용기는 불안정연성파괴(unstable ductile fracture) 및 취성파괴(brittle fracture)에 대한 충분한 안전여유도를 가지고 있어야 한다. 이들 두 가지의 파괴 가능성에 대한 일차적 기준이 최대흡수에너지(USE) 및 기준무연성천이온도(RTNDT 또는 RTPTS)이다. 조사취화로 인해 최대흡수에너지(USE)가 한계치(USE: 50ft-lb) 이하로 떨어지는 저인성(low upper shelf toughness, LUST) 문제가 예상되는 경우 가동온도에서의 파괴저항값을 측정하고 파괴역학적 방법을 이용하여 상세 저인성파괴해석을 수행하여 불안정연성파괴에 대한 충분한 안전여유가 있음을 증명하여야 한다. 또한 운전 중에 특정한 과도상태가 발생하는 경우 저온의 비상냉각수가 주입되면서 계통압력이 재가압되거나 상당히 높게 유지되는 가압열충격(PTS) 사고가 발생할 수 있다. 이러한 PTS 현상으로 인한 원자로 압력용기의 파손확률이 충분히 낮은지를 평가하는 1차적인 선별기준(screening criteria)으로 PTS 기준온도(RTPTS, reference temperature for PTS)가 축방향 용접부 및 모재에 대해서는 270℉(132℃), 원주방향 용접부에 대해서는 300℉(149℃) 이하로 유지되어야 한다. 이를 만족치 못할 것으로 예상되는 경우, 조사량 저감조치(flux reduction program)를 취하거나 파괴역학방법을 동원하여 확률론적 상세 안전성분석(plant-specific safety analysis)을 수행하여 PTS에 의한 관통균열 발생확률이 5 x 10-6/Rx-yr 이하임을 증명하여야 한다.

5.2. 원자로용기의 압력 및 온도 한계

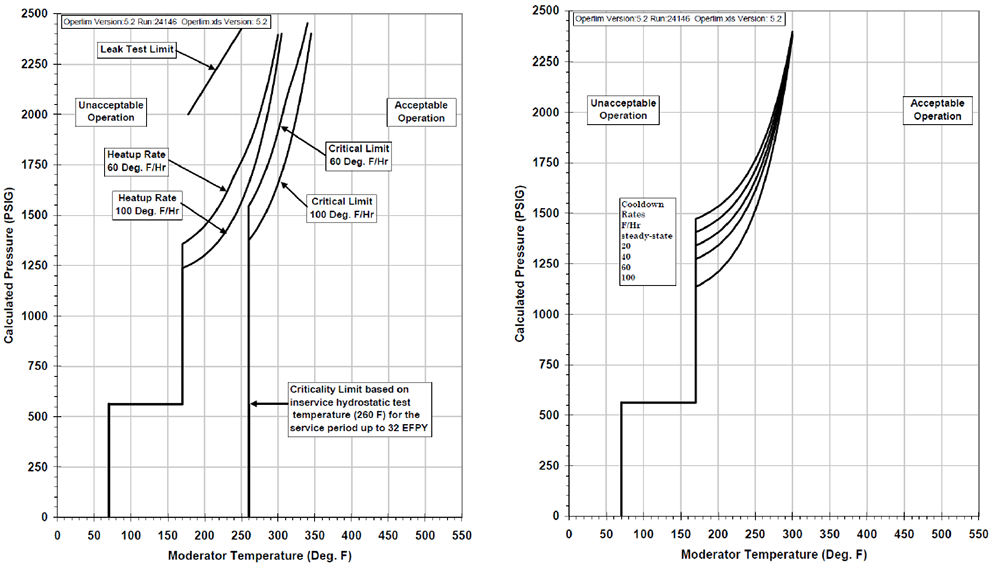

원자로 운전을 위한 압력-온도 제한곡선(pressure-temperature limit curves, P-T curve)은 원자로 냉각재계통(reactor coolant system, RCS) 운전 중 원자로용기의 취성파괴를 방지하기 위하여 선형탄성파괴역학(linear elastic fracture mechanics, LEFM) 개념을 도입하여 여러 가지 운전조건(가열, 냉각, 수압시험, 누설시험 그리고 노심운전 등)에 대하여 주 기기의 구조적 건전성을 확보하기 위한 최대압력과 최소온도를 제한하는 곡선이다 (그림 14. 참조).

그림 14. 압력-온도 운전제한곡선 예시 (가열, 냉각)

원자로압력용기 재료는 중성자 조사취화에 의해 연성-취성 천이특성 온도구역이 고온 쪽으로 확장되므로, 압력-온도 제한곡선의 설정은 원자로 압력용기 노심대지역 재료들의 중성자 조사량에 따른 ART(adjusted RTNDT) 값의 변화를 고려하여 계산되어야 한다.

정상상태의 운전조건에서 압력용기의 파괴 위험성은 가열 및 냉각조건에 따라 위험도가 달라진다. 따라서 압력용기에 온도와 압력이 작용할 때 냉각과 가열에 따라 각각 해석을 달리 수행하여야 한다. 즉, 냉각조건의 경우에는 원자로 용기내벽에 균열이 존재할 때 압력에 의한 응력과 온도구배에 의한 열응력이 동시에 인장으로 작용하고 중성자조사에 의한 영향도 크므로 이와 반대인 외부균열보다 응력이 크게 작용한다. 하지만 가열조건일 경우는, 용기 내부균열에 대하여 열응력은 압축으로, 막응력(membrane stress)은 인장으로 작용하기 때문에 용기 외부균열보다 응력이 작게 작용할 수 있으나 중성자 조사에의 영향이 압력용기 내부 쪽이 외부보다 심하므로 가열조건의 경우는 내⦁외부 균열에 대한 평가를 동시에 수행한다.

ASME Code, Sec. XI, App. G에 규정된 가열 및 냉각 운전조건의 결정기준은 다음과 같다.

2 KIm + KIT < KIC

즉, 압력에 2배의 안전도를 고려한 것이며, 열응력확대계수 KIT 는 전산코드를 이용하여 압력용기 벽두께 내의 온도분포를 해석한 후, 이에 따른 열응력을 해석하여 구한다.

가열 및 냉각조건은 각각 100℉/hr, 60℉/hr의 가열조건과, 20℉/hr, 40℉/hr, 60℉/hr 및 100℉/hr의 냉각조건, 그리고 steady state 조건을 설정하여 압력용기 1/4 t 및 3/4 t 부위에서 운영기간까지의 압력-온도 한계치를 각각 구한다.

누설 및 수압시험은 일정한 온도(isothermal condition)에서 수행되므로 열응력에 의한 KIT = 0 이다. 누설 및 수압시험은 가동압력의 1.0~1.1 배의 압력범위 이내에서 수행되며 제한조건은 다음과 같다.

1.5 KIm < KIC

노심운전의 경우는 앞서 수압시험의 최하온도보다 같거나 높아야 하며, 또한 가열 및 냉각시의 압력-온도 제한곡선보다 최소한 40℉(22℃) 이상이어야 한다.

5.3. 파괴역학 건전성 평가

모든 공업재료는 비록 매우 작더라도 비금속개재물(non-metallic inclusion), 편석(segregation) 등 재료자체의 미세결함을 가지고 있고, 기기 등으로의 제조 시에 주조결함, 용접결함, 가공결함 등의 제조결함을 갖게 된다. 또한 사용기간 중에도 환경에 의해 부식, 피로, 중성자조사 등으로 추가의 결함이 생기기도 하고 기존 재료결함과 제조결함을 기점으로 진전하여 더욱 큰 결함으로 발전하기도 한다. 일반적으로 기기 등을 설계할 때부터 제조, 가동 전, 가동 중에 이르기까지 항상 결함의 진단 및 평가를 통하여, 파괴를 방지, 예측하고, 제어함으로써 기기의 구조건전성(structural integrity)을 보장하게 된다. 원자력 주요 기기 등을 설계하고 가동 중 구조건전성을 보증하기 위해서는 파괴역학에 근거한 결함해석 평가와 파괴역학을 통한 건전성평가를 수행하게 된다.

5.4. 비파괴검사

원자로용기는 ASME 코드 Section XI에 따라 검사된다. 가동중검사(in-service inspection, ISI)에는 시각검사, 표면검사, 체적검사 등 3가지 타입이 있다. 이 3가지의 검사는 원자로용기에서 필요한 가동전검사(pre-service inspection, PSI)의 연장이다. 원자로용기의 검사 범위는 검사요건을 상세히 다루고 있는 IWB 2500-1 표에, 그리고 결사결과 평가 절차·방법은 IWB-3500 및 부록-A에 규정되어 있다.

참고문헌

- IAEA Nuclear Energy Series, Technical Report No. NP-T-3.11, “Integrity of Reactor Pressure Vessels in Nuclear Power Plants: Assessment of Irradiation Embrittlement Effects in Reactor Pressure Vessel Steels”, 2009.

- NUREG/CR-6923 (BNL-NUREG-77111-2006), Expert Panel Report on Proactive Materials Degradation Assessment, USNRC. Feb. 2007.

- IAEA, Assessment and Management of Ageing of Major Nuclear Power Plant Components Important to Safety: PWR Pressure Vessels, IAEA-TECDOC-1120, IAEA, Vienna (1999).

- 이기순, 원자로재료, 도서출판 효일, 2006.

- M.C. Kim, S.G. Park, B.S. Lee J. of the Kor. Inst. of Met. & Mater., 48, 194(2010).

- S.G. Park, M.C. Kim, B.S. Lee and D.M. Wee, J. of the Kor. Inst. of Met. & Mater., 46, 771(2008).

- S.H. Kim, Y.R. Im, S.H. Lee, H.C. Lee, Y.J. Oh and J.H. Hong, J. Kor. Inst. Met. Mater. 38 771(2000).

- 김민철, 이봉상, 박상규, 이기형, 상용 원자로 압력용기용 고 Ni 저합금강 개발현황, KAERI/AR-822/2008, 한국원자력연구원, 2008.

- 김민철, 이봉상, SA508Gr3 및 SA508Gr.4N 원자로 압력용기용 저합금강의 특성 비교, KAERI/TR-3965/2009, 한국원자력연구원, 2009.

- Research Report, KAER/CM-785/2004, 한국원자력연구원, 2004.

- E.G. Nisbett, Steel Forgings: Design, Production, Selection, Testing, and Application, ASTM International (2005).

- P. Bernabei, L. Callegari, M. Scepi, and T. Salinetti : Steel Forgings, eds. E.G. Nisbett and A.S. Melilli, ASTM STP 903 (American Society for Testing and Materials, Philadelphia,(1986).

- J. H. Hong, B. J. Lee, H. D. Kim, Metall. and Mater. Transactions A, 29A, 1441(1998).

- ASME B & PV Code Sec. II, Part A, SA508.

- ASME B & PV Code III & XI, Appendix G: Fracture toughness criteria for protection against failure.

- Regulatory Guide 1.99: Radiation Embrittlement of Reactor Vessel Materials.

- 10 CFR 50, Appendix G: Fracture toughness requirements.

- 10 CFR 50.61: Fracture toughness requirements for protection against pressurized thermal shock events.

- 10 CFR 50, Appendix H: Reactor Vessel Material Surveillance Program Requirements.

- Y.S. Ahn, H.D. Kim, T.S. Byun, Y.J. Oh, G.M. Kim, J.H. Hong, Nucl. Eng. & Design, 194, 161 (1999).

- 이봉상, 김민철, 홍준화 외, KAERI 최종연구보고서, 파괴특성 평가 및 향상 기술개발, KAERI/RR-2512/2004, 과학기술부, 2005.

- 홍준화, 이봉상 외, KAERI 최종연구보고서, 원자로압력경계재료, KAERI/RR-2225/2001, 과학기술부, 2002.

- J.T. Kim, H.K. Kwon, B.I. Yang, K.C. Kim, B.S. Lee and J.H. Hong, Neutron Irradiation Characteristics of the Reactor Vessel Materials for APR1400, PBNC 13th Conf., Seoul, Korea, 2002.

- J.H. Hong, et al., Intercritical Heat Treatment Process for Toughness Improvement of SA 508 Gr.3 Steel, US Patent US 6,264,770 B1 (2001), 대한민국 특허 제 0261664호 (2000).

- G.R. Odette, G.E. Lucas, JOM, 53-7 (2001) 18.

- R.D. Cheverton, et al., J. Pressure Vessel Technology - Trans. ASME 105 (May) (1983) 102.

- C.H. Jang, KEPRI TM.97NJ26.P2001.055, 2001.

- 김정태, 권희경, 박정용, 가압경수로형 원자력발전용 소재 국산화 및 제조 기술현황, 재료마당(대한금속.재료학회), 13-8 (2000).

- 홍준화, 이봉상, 지세환 외, 국산 원자로 압력용기재료의 중성자 조사취화 특성평가 (최종보고서), KAERI/CR-116/2001, 한국원자력연구소, 2001. 5.

- 이봉상, 이호진, 김민철, 홍준화 등, 고리1호기 원자로 압력용기의 중성자 조사취화 안전성 평가 최종보고서, KAERI/CR-256 Rev.1, 한국수력원자력(주)/한국원자력연구원, 2008.

- 이봉상, 김병철, 홍준화 등, RG 1.161에 의한 고리1호기 원자로압력용기 저인성 파괴역학 평가, KAERI-ST-K1-LY-005/04, 한국수력원자력(주)/한국원자력연구원, 2004.

- 홍준화, 원자로압력용기에서의 중성자 조사효과 및 건전성, 대한기계학회지, 33-5 (1993) 393-404.

- 홍준화, 원자력발전소 주요부품 소재의 파괴저항성 및 건전성, 대한기계학회 1995년도 재료 및 파괴부분 강연집, 1995, 26-38.

- 홍준화, 이봉상, 파괴인성 평가에서의 마스터커브 방법과 RTTo 개념 적용, 대한기계학회 1998년도 보일러 및 압력용기위원회 강연집, 1998, 47-54.

- 홍준화, 원자력 구조재료 평가 및 개발, 기계와 재료, 19-1 (2007) 6-19.

- 이봉상, 홍준화, 압력용기용 페라이트계 철강소재의 파괴인성 천이특성 평가기술, 대한기계학회지, 37-1 (1997) 40.

- 정용환, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외, 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3423/2011, 2011-0001888, 교육과학기술부, 2012.

- 김홍회, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외, 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3111/2009, 교육과학기술부, 2010.

- 이봉상 외, 파괴특성 평가 및 향상 기술개발, KAERI/RR-2806/2006, 과학기술부, 2007.

- 홍준화, 지세환, 이봉상 등, 원자력재료기술개발 - 원자로압력경계재료, KAERI/RR-2225/2001, 과학기술부, 2002.

- E. Tenckhoff, M. Erve, Materials for Nuclear Power Plants in Western Countries, in Sonderdruck aus Atomwirtschaft, No. 4 (1992).

- T.J. Griesbach, Reactor Pressure Vessel Design and Fabrication, Electric Power ResearchInst., Rep. TR-101975- V6, Palo Alto, CA (1994).

- T.J. Griesbach, W.L. Server, Reactor Pressure Vessel Embrittlement Management Handbook, Electric Power Research Institute, Rep. TR-101975-T2, Palo Alto (1993).

- ELECTRIC POWER RESEARCH INSTITUTE, White Paper on Reactor Vessel Integrity Requirements for Level A and B Conditions, Rep. TR-100251, Palo Alto, CA (1993).

- R.K. Nanstad, et al., “Evaluation of variability in material properties and chemical composition for Midland reactor weld WF-70”, Effects of Radiation on Materials (18th Int. Symp.), ASTM STP 1325, West Conshohocken, PA (1999) 125–156.

- K. Wallin, “The scatter in KIc-results”, Engineering Fracture Mechanics, 19 6 (1984) 1085–1093.

- J.G. Merkle , K.Wallin, D.E. McCabe, Technical Basis for an ASTM Standard on Determining NUREG/CR-5504, Washington, DC (1998).

- M.A. Sokolov, “Statistical analysis of the ASME KIc database”, J. of Pressure Vessel Technology, Transactions of the ASME, Vol. 120 (1998) 24–28.

- W.L. Server, et al., Application of Master Curve Fracture Toughness Methodology for Ferritic Steels, Electric Power Research Institute, Rep. EPRI-TR-108390, Palo Alto, CA (1998).

- G.R. Odette, “Radiation induced microstructural evolution in reactor pressure vessel steels”, Microstructure of Irradiated Materials (Proc. Materials Res. Soc. Symp.), Vol. 373, Pittsburgh, PA (1995) 137–148.

- E.D. Eason, et al., Improved Embrittlement Correlations for Reactor Pressure Vessel Steels, Rep. NUREG/CR-6551, Washington, DC (1998).

- G.R. Odette, G.E. Lucas, “Irradiation embrittlement of reactor pressure vessel steels: Mechanisms, models, and data correlations”, Radiation Embrittlement of Nuclear Reactor Pressure Vessel Steels: An International Review, ASTM STP 909, Philadelphia, PA (1986) 206–241.

- L. Debarberis, et. al., Effect of irradiation temperature in PWR RPV materials and its inclusion in semi-mechanistic models, Scripta Materialia 53 (2005) 709–773.

- G.R. Odette, G.E. Lucas, D. Klingensmith, “On the effect of neutron flux and composition on hardening of reactor pressure vessel steels and model alloys”, Microstructural Processes in Irradiated Materials, Warrendale (2001).

- Dose Rate Effects in Reactor Pressure Vessel Materials, Electric Power Research Institute Conference (Proc. Workshop), EPRI 1006981, Olympic Valley (2002).

- G.R. Odette, T. Yamamoto, B.D. Wirth, “Late blooming phases and dose rate effects in RPV steels: Integrated experiments and models”, Multiscale Materials Modeling (Proc. Second Int. Conf.), Los Angeles, CA (2004) 355.

- M.K. MIller, et al., Atom Probe Tomography Characterization of the Solute Distribution ina Neutron-Irradiated and Annealed Pressure Vessel Steel Weld, Rep. NUREG/CR-6629, ORNL/TM-13768, Oak Ridge, TN (1999).

- M Kirk, et al., “Updated embrittlement trend curve for reactor pressure vessel steels”, 17th Int. Conf. on Structural Mechanics in Reactor Technology, Prague (2003).

- W.L. Server, et al., Charpy Embrittlement Correlations — Status of Combined Mechanistic and Statistical Bases for U.S. RPV Steels (MRP-45): PWR Materials Reliability Program, Electric Power Research Institute, Palo Alto, CA (2001).

- T. Planman, et al., “Master Curve analysis of highly embrittled pressure vessel steel”, Irradiation Embrittlement and Mitigation (Proc. IAEA Specialists Mtg), Gloucester (2001).

- C.A. English, et al., Materials Reliability Program: Attenuation in U.S. RPV Steels (MRP-56), Electric Power Research Institute, Palo Alto, CA (2002).

- INTERNATIONAL ATOMIC ENERGY AGENCY, Reference Manual on the IAEA JRQ Correlation Monitor Steel for Irradiation Damage Studies, IAEA-TECDOC-1230, IAEA, Vienna (2001).

- R.K. Nanstad, M. Sciebeta, IAEA CRP on Master Curve Approach to Monitor Fracture Toughness of RPV Steels: Effects of Bias, Constraint, and Geometry, Pressure Vessels and Piping (Proc. PVP2007, 2007 ASME Conf.), San Antonio (2007).

- H.-W. Viehlig, E. Lucon, IAEA CRP on Master Curve Approach to Monitor Fracture Toughness of RPV Steels: Effect of Loading Rate, Pressure Vessels and Piping Division (Proc. PVP2007, 2007 ASME Conf.), San Antonio (2007).

- T. Planman, et al., IAEA CRP on Master Curve Approach to Monitor Fracture Toughness of RPV Steels: Applicability for Highly Embrittled Materials, Pressure Vessels and Piping Division (Proc. PVP2007, 2007 ASME Conf.), San Antonio (2007).

- F. Sevini, et al. “The AMES Network strategy developments in the 5th EURATOM Framework Programme”, (Proc. ICONE 9 Conf.), Nice (2001).

- F. Sevini, et al., “Partnership projects on embrittlement studies within the frame of the AMES European Network: Results and prospects” (PLIM-PLEX ’01 Conf.), London (2001).

- R.K. Nanstad, et al. “Heavy-Section Steel Technology and Irradiation Programs—Retrospective and prospective views”, Pressure Vessels and Piping Division (Proc. PVP2007, 2007 ASME Conf.), San Antonio (2007).

- G.R. Odette, G.E. Lucas, “Reactor pressure vessel embrittlement: The road ahead”, Water Reactor Safety Information (Proc. 27th Mtg), Rep. NUREG/CP-0169, NRC, Washington, DC (2000).

- R.K. Nanstad, et al., “Overview of irradiation effects on fracture toughness and crack-arrest toughness of RPV steels”, Water Reactor Safety Information (Proc. 27th Mtg), Rep. NUREG/CP-0169, NRC, Washington, DC (2000).

- P. Petrequin, A Review of Formulas for Predicting Irradiation Embrittlement of Reactors Vessels Materials, AMES Rep. No. 6, EUR 16455 EN (1996).

- E.D. Eason, et al., A Physically Based Correlation of Irradiation- Induced Transition Temperature Shifts for RPV Steels, Oak Ridge Natl Lab., ORNL/TM-2006/530, Oak Ridge, TN (2007).

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012