1차 계통인 원자로 냉각재 계통(reactor coolant system, RCS)에서 원자로 압력용기와 증기발생기 재료에 대해서는 앞 절에서 살펴보았다. 본 절에서는 1차 계통의 나머지 부분인 1차 냉각재배관, 가압기, 냉각재펌프 재료에 대해 간략히 살펴보기로 한다. 경수로에서도 PWR, BWR에서 각기 다르고 PWR이라 하더라도 설계 및 공급자에 따라 다르며 우리나라에도 다양한 설계의 제품이 사용되고 있지만, 여기서는 한국표준원전 OPR 1000을 중심으로 살펴본다.

1. 1차 냉각재배관 재료

가압경수로(PWR) 배관 계통은 1차 냉각계통 배관과 2차 냉각계통 배관으로 구분된다. 여기서는 1차 냉각계통 배관인 1차 냉각재배관(primary coolant piping, PCP, 또는 reactor coolant system piping, RCS piping)만을 취급한다. 주증기배관(main steam line(MSL) piping) 이나 급수배관(feedwater piping) 등으로 구성되는 2차 냉각계통 배관은 2차 계통 재료 부분에서 별도로 취급하기로 한다.

1.1. 냉각재배관 구조 및 개괄

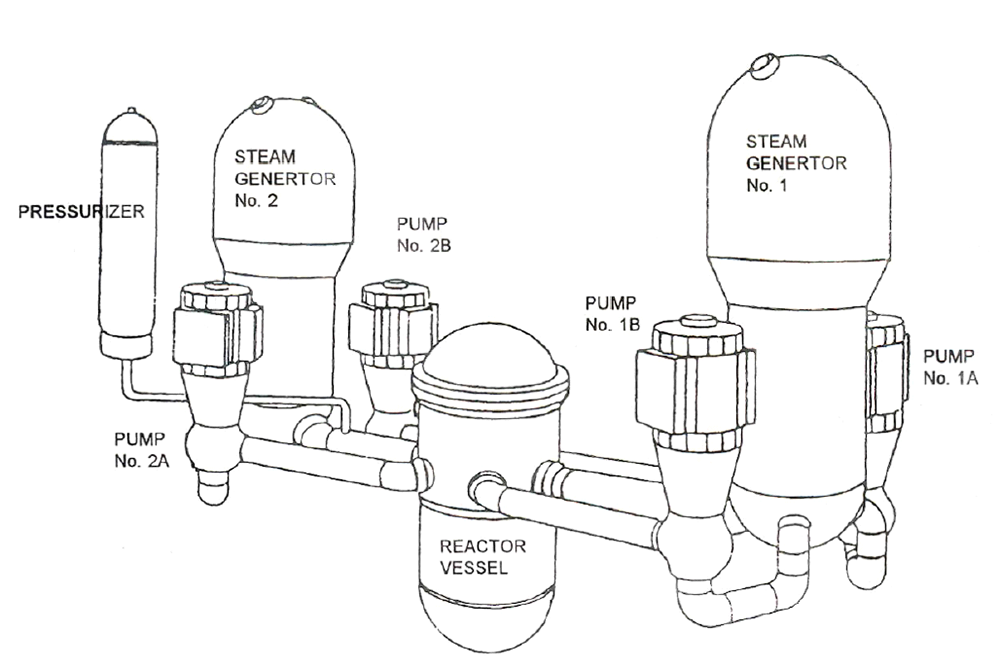

1차 냉각계통은 원자로 압력용기, 증기발생기, 냉각재펌프, 가압기 등으로 순환계통을 형성하는데, 이것 들을 연결하여 주는 배관이 1차 냉각재배관이다. 그림 1은 OPR 1000의 원자로 냉각재계통 구성도이다.

그림 1. OPR 1000의 원자로 냉각재계통 구성도

1차 냉각재배관은 주배관(main coolant piping), 피팅(fitting, elbow 등), 안전단(safe ends), 노즐(nozzle)로 구성되며, 주배관은 다시 고온관(hot-leg piping)과 저온관(cold-leg piping)으로 구성된다. 배관의 치수는 모델, 위치, 기능에 따라 다르지만 주요 배관의 경우 대략 관의 내경이 약 6001100 mm, 두께는 약 60100 mm이다. 최고 사용압력은 약 175 kg/cm2G이고, 최고 사용온도는 약 343℃이다.

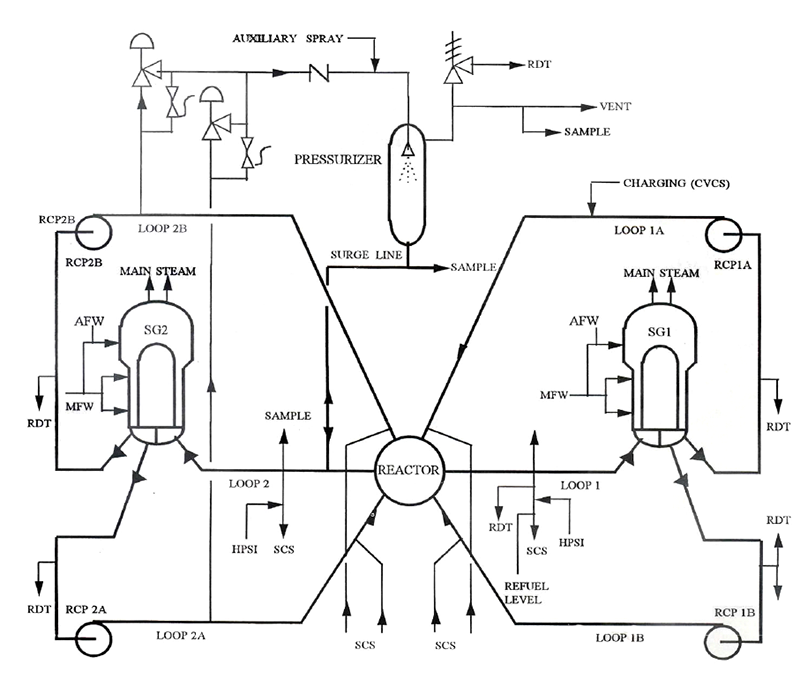

두 개의 열전달 루프는 각각 다섯 부분의 배관 즉, 원자로용기 출구노즐에서 증기발생기 입구노즐까지의 42인치(1,066.8mm) 내경을 갖는 배관 1개와, 증기발생기의 출구노즐에서 원자로냉각재펌프의 흡입노즐까지의 30인치(762mm) 내경을 갖는 배관 2개, 그리고 펌프의 방출노즐에서 원자로용기 입구노즐까지의 30인치(762mm) 내경을 갖는 배관 2개로 구성된다. 이들 배관의 명칭은 각기 고온관(hot-leg), 흡입관(suction leg), 펌프방출관(pump discharge leg)이라고 한다. 흡입관과 펌프방출관은 또한 저온관(cold-leg)이라고 한다. 냉각재배관에는 이상의 배관 이외에도 가압기 및 고온관 사이의 12인치(305mm) 밀림관(surge-line piping)과 가압기 끝에서 4인치 관에서 3인치 관으로 줄어 2개의 펌프방출관으로 연결되는 살수관(spray-line piping)이 있고 각종 계측등을 위한 소구경 지류배관(branch line piping)도 있다. 여기서 가압기 밀림관은 이배관을 통해 1차 계통의 온도와 압력을 조절하는 특별한 기능을 수행하며, 열성층(thermal stratification, 열유동층분리현상)에 의한 열피로(thermal fatigue) 손상도 발생할 수 있으므로 건전성 측면에서 매우 중요하다. 그림 2는 상세 1차 냉각재배관 연결 및 냉각재 흐름도이다.

그림 2. 1차 냉각재배관 연결 및 냉각재 흐름도

1차 냉각재배관은 정상 및 비정상 상태는 물론 사고조건에서도 격납용기(containment)로 핵분열생성물이 들어가지 않도록 하는 방벽 역할을 한다. 그러므로 냉각재배관의 구조건전성(structural integrity)은 가동 중 필히 유지되어야 한다.

한편 비등경수로(BWR) 냉각계통은 1차 계통과 2차 계통이 구분되지 않으며, 압력용기 내부에 설치된 증기분리기, 증기건조기 등 여러 장치로 구성된 주증기계통(main steam system)과 급수계통 그리고 냉각수 정화계통 등으로 냉각수 순환계통을 구성하므로 PWR에 비해 매우 복잡하다. 여기서는 이후 PWR에 대해서만 기술하기로 한다.

1.2. 필요성질과 사용재료

1.2.1 필요성질

배관에 사용하는 재료는 설계, 공급자 및 발전소에 따라 약간씩 다르지만 공통적이고 일반적인 사항 중심으로 살펴본다.

1차 냉각재배관은 원자로 노심의 냉각과 직접 관계되는 중요한 배관으로, 배관이 손상되어 냉각수가 외부로 유출되면 냉각재상실사고(loss of coolant accident, LOCA)로 이어지므로, 사용재료도 매우 신중히 선정되고 설계, 제작 시는 물론 가동 중에도 엄격하게 관리되어야 한다.

배관재료의 필요성질로는, ① 응력부식균열 및 일반부식에 대한 저항성이 있어야 하며, ② 양호한 용접성, ③ 충분한 강도와 인성을 요구하고 있다. 이 중 ①항의 내식성 측면에서는 1차 냉각재에 대한 내식성이 필수적이므로 스테인리스강 등의 내식재료를 사용하거나 탄소강 또는 저합금강 등의 페라이트 강을 사용 할 경우는 냉각재가 접하는 모든 내면에는 내식성의 스테인리스강 또는 니켈합금으로 용접피복 등을 이용하여 피복처리(cladding) 하여야 한다. ②항의 용접성과 관련하여서는, 고품질, 고능률의 용접법 자동화가 요구되며, 대구경이고 매우 두꺼운 강관을 용접해야 하므로 오스테나이트 스테인리스강의 경우 고온균열(hot cracking)이나 예민화(sensitization) 또는 용접붕괴(weld decay) 방지대책을 강구하여야 한다. ③항의 재료 강도 및 인성 측면에서는, 최근에 도입된 파단전누설(leak before break, LBB) 개념을 배관계통에 적용하기 위하여 적절한 강도와 충분한 파괴인성 값이 요구된다. (LBB 개념 등에 대해서는 본 절의 뒷부분 참고). 또한 저주기피로강도 및 피로균열성장 특성, 그리고 열피로, 부식피로(corrosion-fatigue) 등의 환경피로(environmental fatigue) 특성도 충분히 고려하여야 한다.

1.2.2 냉각재배관 사용재료

1차 냉각재배관 재료로 초기에는 오스테나이트 스테인리스강 무계목 강관(seamless pipe)이 주로 사용되었다. 대표적인 것이 Type 316 스테인리스강으로 내식성, 고온강도, 파괴인성, 가공성 등이 우수한 장점을 가지고 있으나, 고가이며, 용접부 예민화 및 관련된 응력부식균열(SCC) 가능성의 단점도 갖는다. 일부 설계자(Westinghouse)는 SCC저항성과 용접성이 우수한 Type 316, 304, 316L, 304L에 각각 상응하는 2상 조직(dual phase)의 주조스테인리스강인 CF-8M, CF-8, CF-3M, CF-3 등을 냉각재 배관 재료로 사용하기도 하였다. 주조스테인리스강은 ASME 규격으로는 정적주조(static casting)인 경우는 SA 351, 원심주조(centrifugal casting)인 경우는 SA 451이다. 그러나 주조스테인리스강은 열취화(thermal embrittlement) 현상으로 취성화될 수 있음이 밝혀지고, 또한 가동 중 비파괴 검사가 어려운 단점을 갖게 되었다. 우리나라에서도 고리 1호기를 비롯한 Westinghouse 형 발전소 모두(고리 1, 2, 3, 4, 영광 1, 2호기)와 울진 1, 2호기의 1차 냉각재배관 재료는 SA 351로 울진 1, 2호기만이 CF-3 등급이고, 나머지 모두는 열취화 경향이 큰 것으로 보고되고 있는 CF-8M 등급이다. 주조스테인리스강에서의 열취화를 포함한 스테인리스강에 대한 보다 상세한 사항은 스테인리스강 절에서 기술한 내용을 참고하기 바란다.

반면에 CE와 B&W사는 냉각재 배관재료로 탄소강 또는 저합금강의 페라이트 강을 사용하고 냉각재가 접하는 모든 내면에는 내식성의 오스테나이트 스테인리스강으로 피복처리(cladding)한다. 사용재료는 SA 516 Gr.70, SA 106 Gr. C, SA 508 Gr. 1A 등이다. 한편 우리나라에서는 영광 3호기 이후의 OPR 1000 및 APR 1400에서는 주배관의 직관부에 SA 508 Gr.1A 단조품(forgings)을, 엘보우에는 SA 516, Gr. 70을 사용하고 있다. SA 508-1A 단조품은 판재인 SA 516 등에 비해 조직이 치밀하고 강인할 뿐 아니라 단조로 제조하여 축방향의 용접부가 없으므로 매우 우수한 성질을 갖는다. 스테인리스강 피복재료는 Type 308L, 309L이며, 피복층 두께는 3.2mm 이상이다.

고온관 또는 저온관에 연결된 가압기 밀림관(surge-line)과 살수관(spray-line)에는 Type 316, Type 347 오스테나이트 스테인리스강을 사용한다. 우리나라에서는 OPR 1000 이후 밀림관에 Type 347 스테인리스강을 사용하고 있다. Type 347 강은 Nb으로 안정화 시킨(stabilized) 고온강도가 우수한 재료로 운전하중이 높은 밀림관에 적합한 재료이지만, 파괴저항성(J-R 곡선)이 충분히 높지 못하고, 재료마다 파괴인성 값에서 큰 편차를 보이고 있어 파단전누설(LBB) 설계 적용 시 어려움이 있다. 대안으로 질소를 첨가한 오스테나이트 스테인리스강인 Type 316N 강이 검토되고 있다.

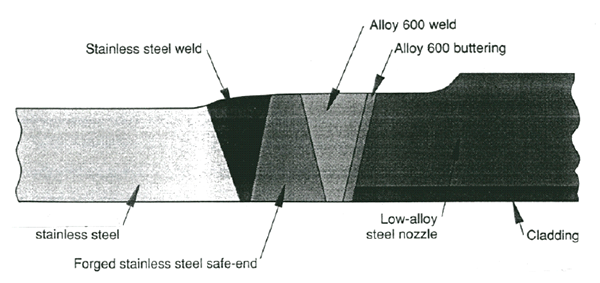

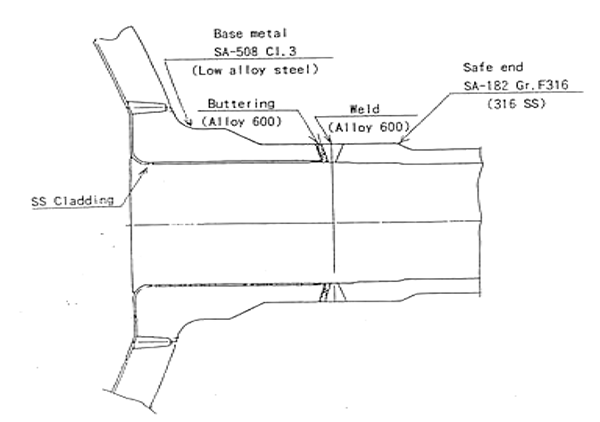

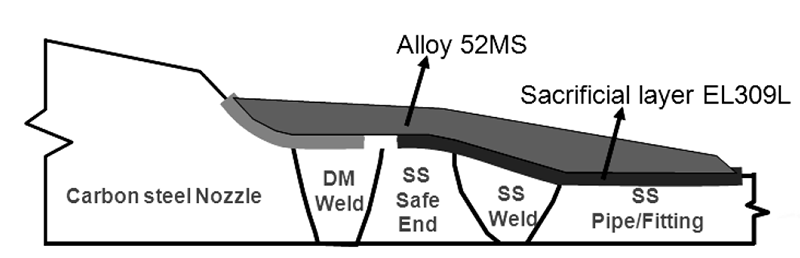

오스테나이트 스테인리스강으로 제작된 가압기 밀림관 및 살수관은 페라이트계 탄소강 또는 저합금강 가압기노즐에, 그리고 주배관에 저합금강을 사용하는 경우, 저합금강 주배관에 용접하게 된다. 이때 압력용기 노즐 등 다른 노즐 부위에서와 같이 이종금속용접(dissimilar-metal welding, DMW)을 하게 된다. 용접성 개선 등을 위해 중간층에 Ni-Cr-Fe 합금인 Alloy 600 계열의 Alloy 82/182 등을 사용하며, 안전단(safe-ends) 용접이 사용된다. 또한 각종 계측 및 화학재 주입 등을 위한 소구경배관도 대부분 오스테나이트 스테인리스강이므로, 저합금강 주배관을 사용하는 경우는 여기에서도 이종금속 용접이 적용된다. 그림 3은 대표적인 이종금속용접부를, 그림 4는 이종금속으로 용접된 살수관 노즐부위 단면을 보여준다. 보다 상세한 이종금속 용접부에 대한 내용은 용접 및 접합 부분과 니켈합금 부분을 참고하기 바란다.

그림 3. 대표적인 이종금속 용접부

그림 4. 이종금속 용접된 살수관 노즐부위 단면

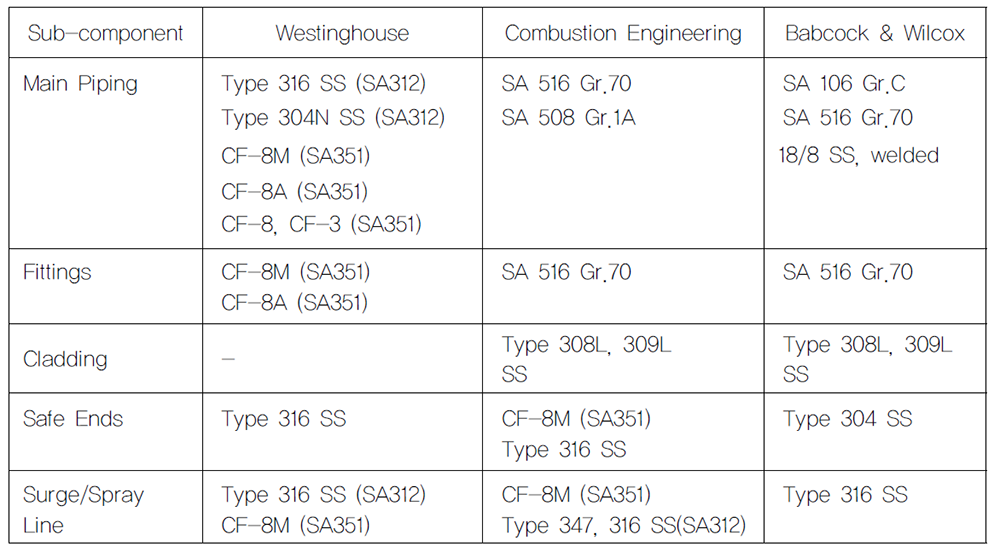

표 1은 설계, 공급자(vender)에 따라 다른 냉각재배관 주요부분에서의 사용재료 목록을 보여준다. 이들 각 재료에 대한 공칭 화학성분은 탄소강및 저합금강 장의 표 1 및 스테인리스 장에서 보인 표 1 에 제시되어 있다.

표 1. PWR 1차 냉각재배관 주요부품 사용재료

1.3. 냉각재배관에서의 재료열화 및 손상

냉각재배관에서의 재료열화 및 손상은 크게 피로손상, 열취화(thermal embrittlement) 손상, 그리고 일차수응력부식균열(PWSCC) 등의 부식손상으로 대별된다. 세부적인 손상부위와 재료열화 손상기구로는, ① 가압기 밀림관, 살수관 및 다양한 노즐부위 이종금속부와 지류(branch) 배관 등에서의 열성층(thermal stratification) 등에 의한 열피로(thermal fatigue), ② 소구경 지류배관 소켓(socket)용접부에서의 고주기 기계적 피로하중에 의한 진동피로(vibratory fatigue), ③ 주조스테인리스강 배관재료 및 스테인리스강 용접부에서의 열취화, ④ 다양한 노즐 부위 (배관과 가압기, 원자로압력용기, 증기발생기와 연결부)의 이종금속용접부 및 지류배관 이종금속용접부에 사용된 Alloy 600, Alloy 182/82 니켈합금에서의 PWSCC 등이 있다. 기타 탄소강 또는 저합금강 배관의 경우 붕산함유 냉각재 누설 시 생길 수 있는 붕산부식(boric acid corrosion, BAC) 등이 있으며, 설계 부적절, 진동, 열팽창 차이, 열피로 등에 의한 열소매(thermal sleeve) 이탈 및 균열현상도 있다.

1차 냉각재배관의 구조건전성은 안전운전에 필수적으로, 가장 중요하게 필수적으로 고려해야 할 손상모드는 관통균열(through-wall crack) 및 누설(leakage)이다. 이전에는 양단순간파단(double ended guillotine break, DEGB) 개념을 적용하여 배관을 설계하였으므로 다양한 추가의 지지물(support) 등이 필요하였다. 그러나 1980년대 이후 탄소성파괴역학에 근거한 파단전누설(leak before break, LBB) 개념을 적용하여 건전성 확보는 물론 경제적 이득까지 취하고 있다. LBB 기준을 만족하기 위해서는 배관재료가 충분한 파괴저항성을 가져야 한다.

배관 열화 또는 노후화관리(aging management)를 위해서는 무엇보다 기기설계, 재료, 제조, 가동 환경, 가동 중 과도현상들 사이의 상호작용을 깊이 이해하여야 한다. 효과적인 열화관리를 위해서는, 신뢰성 있고 정확한 가동중검사 (주조스테인리스강에서의 애로 포함), 피로손상 유발 열과도현상(thermal transient) 모니터링, 누설탐지 그리고 결함 발생 시 파괴역학을 통한 정확한 결함평가 등이 필수적이다.

다음에는 LBB 개념을 소개하고, 냉각재배관에서의 주요 열화, 손상기구인 열피로, PWSCC, 열취화에 대해 간략히 소개한다.

1.3.1 배관계통의 파단전누설(LBB)

원자력시스템에서 1980년대 이전 종전의 배관계통(piping system) 설계에는 양단순간파단(double ended guillotine break, DEGB) 개념이 적용되어 왔으며, 이를 바탕으로 격납용기의 크기와 사고 시 방사선 유출량의 설정 및 비상노심냉각계통(emergency core cooling system, ECCS)의 크기 등을 결정하였다.

배관계통 설계에 양단순간파단 개념을 적용할 경우, 가상적인 배관파단사고 시, 파손된 배관 주위의 주요부품 및 계통에 미치는 손상을 방지하고 최소화하기 위하여 배관주위에 배관파단구속장치(pipe whip restraint)나 유체방출방호벽(jet impingement shield) 등의 육중한 지지물(support)을 설치하여야 한다. 그러나 이 같은 지지물들은 제작과 설치비용이 클 뿐만 아니라, 운전 중 검사와 보수 시 배관 접근을 방해하여 검사와 보수요원의 방사선 피폭을 증가시키는 요인이 되며, 구속력(constraint)의 증대로 오히려 배관응력을 증가시킨다는 문제점을 갖고 있다.

1980년대 이후 비교적 최근에 탄소성파괴역학(elastic plastic fracture mechanics, EPFM)의 발전과 원자력발전소의 충분한 운전경험으로부터 결함(flaw)이나 균열(crack)이 있는 배관은 파단 되기 이전에 많은 누설을 하게 된다는 결론을 얻었다. 즉, 배관계통에 각종 형태의 작은 균열들이 있다고 가정하고 다양한 배관하중 조합 하에서 그들의 거동을 해석하고 실험으로 확인한 결과, 이러한 균열들은 양단순간파단이나 그와 동등한 파단 형태에 도달할 수 있는 임계균열길이(critical crack length, CCL)로 성장하기 훨씬 이전에 가동중검사(in-service inspection) 또는 누설검출장치(leak detection system)로 탐지할 수 있으며, 불안정 균열성장에 대해 충분한 안전여유를 갖고 있으므로 어떠한 경우라도 대형 파단사고로는 발전하지 않는다는 것이 파괴역학적으로 입증되었다. 이러한 결과를 배관계통 설계에 적용한 것이 파단전누설(leak before break, LBB) 개념이다.

미국 원자력규제위원회(USNRC)는 1984년 발전소 설계 시 LBB 개념 적용에 대한 기술지침서, NUREG 1061 Vol.3을 발간하였다. 그 후, 1986년 미연방규제법 10 CFR 50 App. A GDC-4의 개정으로 PWR 1차 냉각계통 배관에 GDC-4의 규정을 면제하고 LBB를 적용할 수 있도록 법적으로 허가하였다. 주요 사항은, 1차 계통의 고인성 배관계통에 대하여 얀단순간파단이 발생하지 않는다는 것을 파괴역학적으로 입증하면(기술보고서 제출 등), 배관설계 시 LBB 개념을 적용토록 한 것이다. 또한 1987년에는 BWR의 경우로 확대 개정한 바도 있다. 최근에는 주배관은 물론 가압기 밀림관 등에도 LBB개념을 적용한 배관설계를 하고 있으며, 2차 계통 주증기배관 등까지로 확대하기 위한노력이 경주되고 있다.

배관의 LBB 설계를 위한 탄소성파괴역학 해석을 위해서는 해당 재료의 탄소성파괴역학 파라미터 값이 필수적으로 필요하다. 해당온도에서의 응력-변형(-ε) 거동 및 파괴저항(J-resistance, J-R)곡선이 이에 해당한다. 우리나라에서도 OPR 1000 이후 LBB개념에 의한 배관설계를 수행하고 있고, 주배관 및 엘보 등에 사용한 SA 508-1A 및 SA 516 Gr.70 재료는 충분한 파괴저항성을 가지므로 LBB 조건을 충족하는 것으로 알려졌다. 그러나 전술한 바와 같이 가압기 밀림관 재료인 Type 347 스테인리스강의 파괴저항 값은 LBB 조건 만족을 위한 충분한 여유가 없으므로 Type 316N 등으로의 교체도 고려되고 있다.

1.3.2 열피로

열피로(thermal fatigue)는 밀림관, 살수관, 지류배관(branch line) 및 그들의 노즐에서 가장 중요한 재료열화 기구이다. 이들 부품은 기동/정지 시의 열과도현상(thermal transient), 열성층(thermal stratification), 열충격, 열사이클 등을 받기 때문이다. 배관 피로설계 시 많은 설계기준 과도현상을 포함하고 있으나, 많은 PWR에서는 밀림관등에서의 열성층과 지류배관에서의 열사이클을 고려하지 않았기 때문이다.

그러나 지금까지의 운전경험에 의하면, 미예측 열과도현상이 거의 없었고, 배관에서의 열피로에 의한 균열도 발생한 사례가 없기 때문에 열피로는 주요 배관 열화기구의 우선순위에서 제외된다. 단지 충전관(charging line) 노즐 용접부와 같이 심한 피로하중을 받는 부위는 열피로에 의한 손상을 고려하여야 한다. 또한 배관 노즐 및 지류배관과의 연결부위에는 필연적으로 이종금속용접부가 존재하게 된다. 저합금강과 같은 페라이트 재료는 스테인리스강과 같은 오스테나이트 재료에 비해 열팽창계수가 크기 때문에 이종금속용접부는 열피로에 민감하다.

한편 주배관과 계측관통관 사이의 소켓용접부는 고주기 기계적 하중 사이클에 의한 진동피로(vibration fatigue)에 민감하다. 또한 배관에 대해서는 부식피로 등의 환경피로가 장기가동에서는 문제가 될 수 있다. 특히 40년 이상으로 수명연장 시에는 환경피로에 대한 저항성을 필히 확인하여야 한다.

1.3.3 일차수응력부식균열(PWSCC) 및 열취화

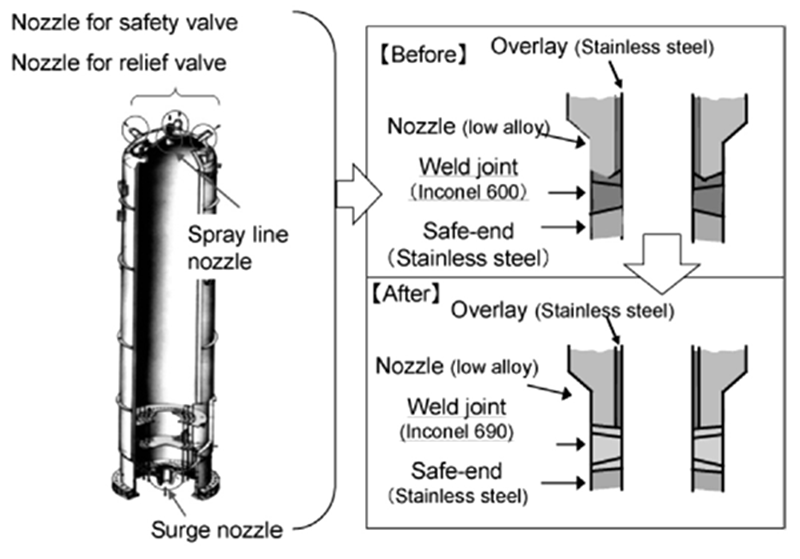

배관과 원자로압력용기, 가압기, 증기발생기 등과 연결되는 노즐부위 등 연결부와 저합금강 배관을 사용 시 스테인리스강의 밀림관, 살수관 및 소구경 지류배관 연결부 등에는 이종금속용접부가 존재하고 용접성 개선 등을 위해 버터링 및 용접금속으로 Alloy 600 및 Alloy 182/82 를 사용한다. 최근 이종금속용접부의 Alloy 600, Alloy 182/82에서 일차수응력부식균열(PWSCC) 사례가 매우 빈번히 보고되고 있다. 니켈 합금 절에서 제시한 그림 9는 PWR 1차 압력경계 부품에서의 PWSCC 사례를 보여준다. 배관의 다양한 노즐부위 이종금속용접부에서 PWSCC 발생을 확인할 수 있다. 노즐부위에서의 PWSCC를 방지하거나 예방하기 위해 오버레이(overlay) 방법으로 PWSCC 저항성의 Alloy 690(Alloy 152/52)을 덧씌우기 용접을 적용하고 있다. 그림 5는 이종금속 용접부에 적용한 오버레이 용접의 예이다. 보다 상세한 니켈합금에서의 PWSCC에 대해서는 니켈합금 절의 해당부분을, 이종금속 용접 및 오버레이 용접 등에 대해서는 용접 및 접합 절의 해당부분을 참고하기 바란다.

그림 5. 이종금속 용접부 오버레이(overlay) 용접 예

한편 주배관 및 엘보 등 피팅에 주조스테인리스강을 사용하는 경우, 비교적 고온에서 장기간 사용 시, 인성이 저하하는 열취화(thermal embrittlement)가 발생한다. 장시간 열시효(thermal aging)에 따라 연성-취성천이온도(DBTT)가 고온 쪽으로 상승하고, 상온과 가동온도에서의 파괴인성이 저하한다. 475℃에서 최대효과를 보이므로 475℃ 취성이라고도 한다. PWR의 가동온도는 475℃보다는 훨씬 낮은 약 320℃ 정도이지만 오랜 시간 경과 시 인성이 저하되는 열취화가 일어난다. 이와 갈은 열취화는 주조스테인리스강 뿐만 아니라 스테인리스강 용접부에서도 동일하게 일어날 수 있다. 열취화로 파괴인성이 저하하는 경우, LBB 조건을 만족하기 위한 충분한 파괴인성을 갖지 못할 수도 있어 건전성에 위협요인이 된다. 주조스테인리스강에서의 열취화에 대한 상세한 내용은 스테인리스강 절 해당부분을 참고하기 바란다.

2. 가압기 재료

2.1. 가압기 구조 및 개요

가압기(pressurizer)는 이름이 암시하듯이 원자로 1차 계통의 압력을 조절하는 기기로, 압력용기, 증기발생기, 냉각재펌프, 냉각재배관과 함께 1차 측 압력경계를 이루고 있는 주요기기 중 하나이며, 엄격한 기술기준, 예로 ASME Code Sec. III에 따라 설계, 제작된다.

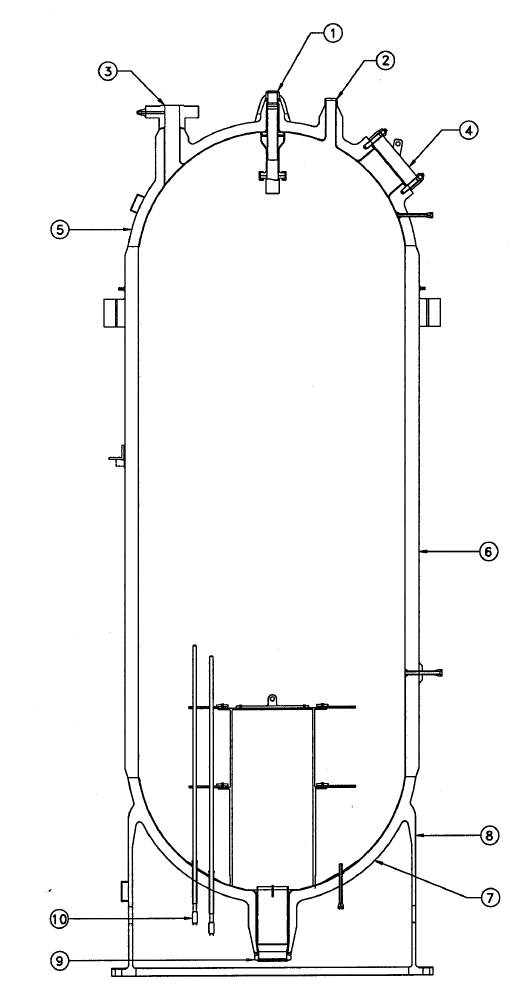

가압기는, 설계 및 공급자에 따라 약간씩 다를 수 있으나, 일반적으로 원자로냉각 재계통의 고온관(hot-leg) 및 저온관(cold-leg)에 밀림관(surge-line) 및 살수관(spray-line, 또는 분무관)을 통해 연결되어 있다. 그리고 가압기는 가압기 용기(동체, shell), 비례 및 보조가열기, 밀림관 및 살수관과 각 노즐, 안전 및 방출밸브(safety and relief valve) 등과 수위, 압력, 온도 등에 대한 계측장비들로 구성된다. 참고로 그림 6에 OPR 1000 가압기의 개략 구조도를 보였다.

그림 6. OPR 1000 가압기 개략 구조도

가압기의 기능은 발전소의 가동 및 정상운전 중에 원자로냉각재계통의 운전압력을 형성하며, 발전소 정상부하 변동 시, 냉각재의 열팽창에 의한 압력변화를 허용범위 이내로 제한시킨다. 또한 기기의 고장 및 사고 등으로 인해 원자로냉각재계통의 압력이 설계치 이상으로 상승하는 것을 방지하는 과압방지(overpressure protection) 역할도 한다.

가압기는 발전소의 안전성 유지에 필수적인 기기이고, 교체 시에는 많은 비용과 기간이 필요하기 때문에 원자로용기의 수명과 같거나 또는 더 길게 산정하는 기기이다. 따라서 수명연장을 고려할 때는 반드시 주요 평가대상 기기에 포함되어야 한다.

2.2. 필요성질과 사용재료

가압기는 원자로 압력용기나 내부구조물과는 달리 노심과 거리가 있으므로 중성자 조사량이 그다지 높지 않기 때문에 조사취화에 의한 취성파괴의 우려는 없으나, 출력변화에 따른 가압기 수위 변화, 출렁임과 살수(spray) 등으로 생기는 열응력 등에 의한 피로손상과 붕산에 의한 붕산부식손상, 그리고 노즐부 이종금속용접부에서의 PWSCC가 주요고려 대상 재료열화 요인이다. 또한 다른 기기 등에서와 같이 잔류응력도 손상요인으로 작용한다.

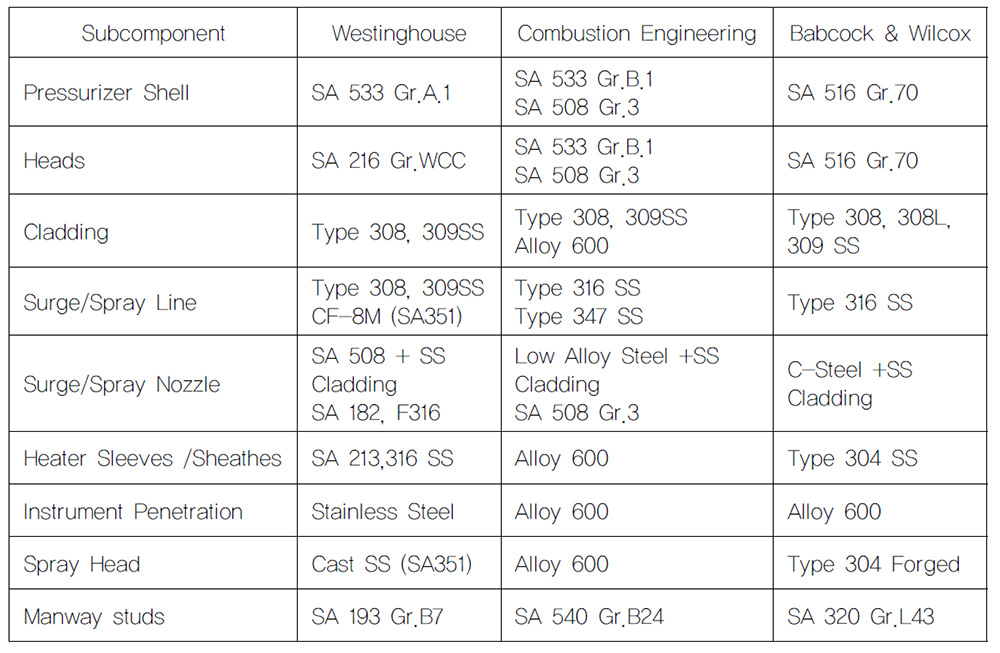

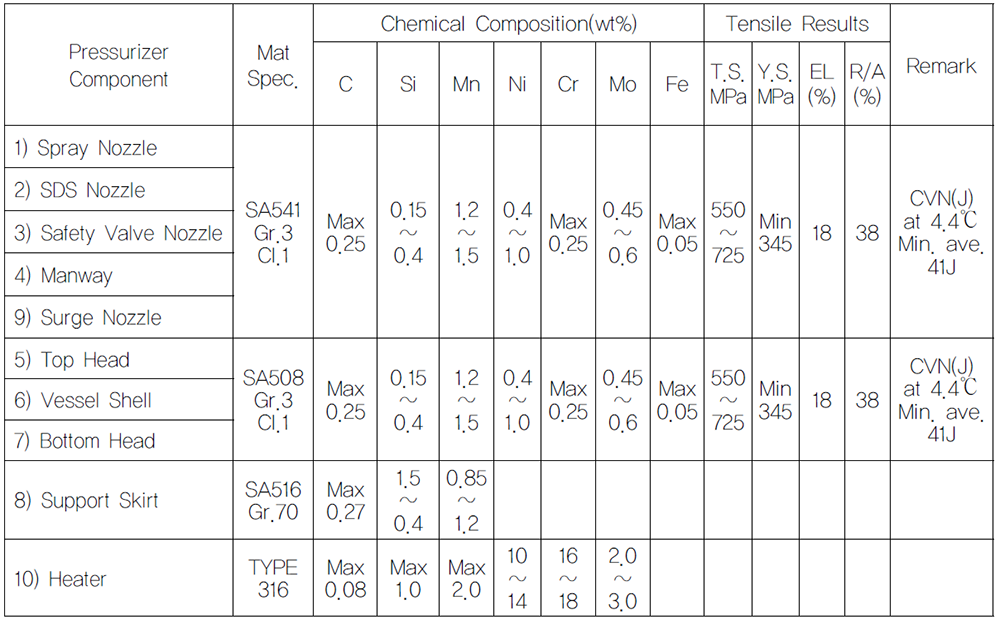

표 2는 가압기 주요부품의 사용재료 목록을 보여준다. 설계 및 공급자에 따라 다르지만, 일반적으로, 동체(shell)인 가압기 용기(vessel)에는 원자로 압력용기와 유사하게 페라이트계 저합금강이나 탄소강을 사용한다. 저합금강으로는 Mn-Mo-Ni 계의 SA 533, SA 508을, 탄소강으로는 SA516 Gr.70, SA 216 등을 사용한다. 참고로 OPR 1000과 APR 1400에서는 원자로용기와 동일한 단조재의 SA 508 Gr.3를 사용하고 있다. 1차 냉각재계통 기기 모두에서와 같이 냉각재와 접촉하는 모든 내면은 오스테나이트 스테인리스강(Type 308L, 309L 등) 또는 Ni-Cr-Fe 합금(Alloy 600 등)으로 피복된다. 피복층의 두께는 최소 3.2 mm 이어야 하며 일반적으로 약 4.8~9.6 mm이다.

표 2. 가압기 주요부품의 사용재료

Type 316, Type 347 오스테나이트 스테인리스강으로 제작된 가압기 밀림관(surge-line)및 살수관(spray-line)은 페라이트계 탄소강 또는 저합금강 가압기노즐에 용접된다. 이때 압력용기 노즐 등 다른 노즐에서와 같이 이종금속 용접을 하게 되는데, 용접성 개선등을 위해 중간층에 Ni-Cr-Fe 합금인 Alloy 600 계열의 Alloy 82/182 등을 사용하며, 안전단(safe-ends) 용접이 사용된다. 최근 Alloy 600 및 Alloy 82/182 용접금속을 사용한 노즐부위에서 PWSCC에 의한 손상이 여러 PWR에서 발생하고 있어, PWSCC 저항성재료로 알려진 Alloy 690, Alloy 52/152 등으로 오버레이(overlay) 용접으로 덧 씌우기를 하거나 교체하고 있으며, 신규 건설되는 발전소에서는 개선 재료를 사용하는 추세다. 그림 7는 가압기 살수관 노즐에서의 이종금속용접부 및 Alloy 600 계열을 Alloy 690 계열로 교체한 상황을 보여준다. 오버레이 용접 관련해서는 용접 및 접합 절의 해당부분을 참고하기 바란다.

그림 7. 가압기 살수과 노즐 이종금속 접합부

한편, 가압기의 각종 계측기 관통부, 밀림관 및 살수관의 열소매(thermal sleeve), 가압기 덮개 등에는 Ni-Cr-Fe 합금인 Alloy 600 등을 사용한다. 기타 일부부품에는 주조스테인리스강을 사용하기도 한다.

표 3는 OPR 1000 가압기 각 부분 사용재료에 대한 규격, 조성, 기계적 성질 요건이다. 표에서 부품 앞에 붙여진 번호는 그림 6 가압기 구조도에서의 번호와 일치한다.

표 3. OPR 1000 가압기 주요부품의 사용재료 (규격, 조성, 인장 요건)

가압기 재료에서의 재료열화 및 손상은, 다른 압력경계 기기에서와 유사하며, 페라이트계 철강을 사용한 부품에서는 피로 손상과 붕산부식 문제, 오스테나이트 스테인리스강이나 니켈합금을 사용한 부품에서는 PWSCC 문제, 주조스테인리스강 부품에서는 열취화 문제, 그리고 노즐 등 이종금속용접부의 PWSCC 등이 주요 고려 대상이다.

3. 냉각재펌프 재료

3.1. 냉각재펌프 구조 및 개요

냉각재펌프(reactor coolant pump, RCP)는 PWR에서와 BWR에서 각기 다르나 여기서는 PWR의 경우만에 대해 간략히 기술한다.

냉각재펌프(RCP)는 냉각재를 노심, 증기발생기 등으로 순환시켜 주는 역할을 하는 핵증기공급계통(NSSS)의 중요한 기기 중 하나이다. RCP는 출력운전 중에는 냉각수를 순환시켜 노심의 열을 적절히 제거할 수 있도록 하며, 정지 시에도 노심에서 발생하는 핵분열생성물의 붕괴에 의한 열을 제거해 주고 또한 발전소 기동 시에는 펌프의 원심형 회전날개(impeller)와 냉각재의 마찰에 의해 발생하는 열을 이용하여 원자로 냉각재를 가열해 주는 역할도 수행한다.

특히 펌프케이싱은 1차 압력경계를 이루는 부품이므로 RCP의 건전성은 발전소의 안전성에 많은 영향을 준다. 펌프를 구성하는 축(shaft), 회전날개(impeller), 모터, 관성바퀴(fly-wheel), 체결도구(fastener) 등의 건전성도 펌프의 가동에 큰 영향을 주므로 중요하다. 펌프는 ASME subsection-3400에 규정되어 있는 1 등급(class 1) 요건을 만족하여야 하고, ASME Sec. III, NCA-3200의 요건을 따라야 한다.

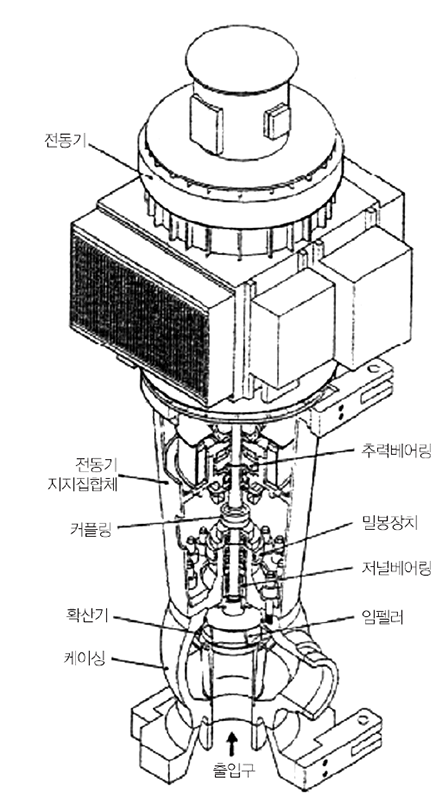

펌프의 종류에는 설계, 공급자에 따라 여러 형태가 있다. 대표적인 것으로 그림 8에 OPR 1000의 냉각재펌프 개략 구조도를 보였다.

그림 8. PWR 냉각재펌프 개략 구조도

3.2. 필요성질과 사용재료

펌프재료의 필요 성질로는, 부품마다 다르지만, 일반적으로, ① 기계적 성질, 피로 및 파괴인성 특성이 양호할 것, ② 냉각재에 대한 내식성이 양호할 것, ③ 주조성, 용접성, 가공성이 양호할 것 등이다. 특히 펌프 케이싱 등 펌프재료의 많은 부분이 주조에 의해 제작되므로 주조성이 매우 중요하다.

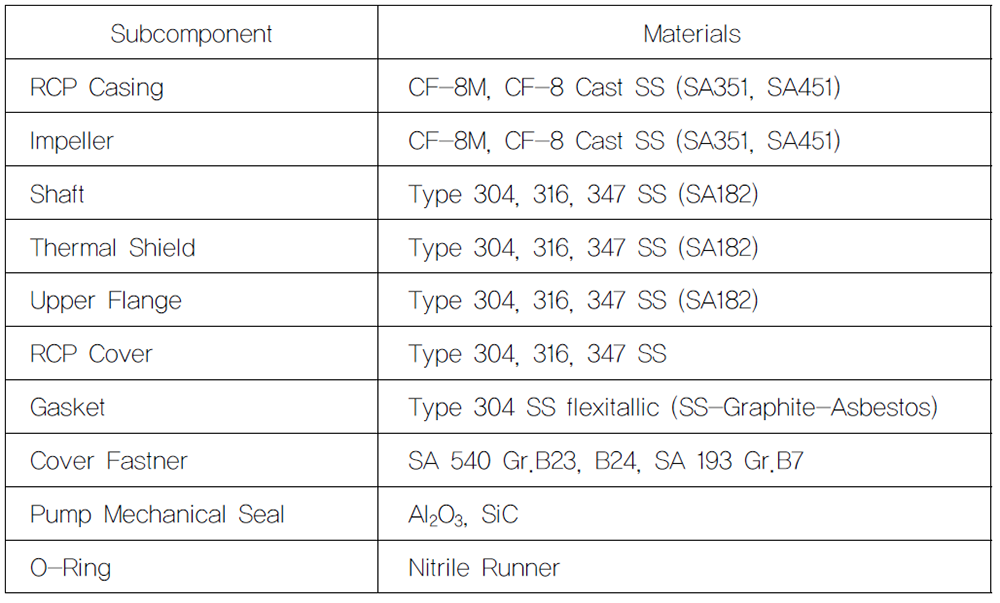

펌프 케이싱(casing) 및 회전날개(impeller) 등은 CF-8M, CF-8 등의 주조 스테인리스강으로 제작된다. 이들은 각각 Type 316과 304에 상응하는 주조품이며, ASME 규격으로는 정적주조인 경우는 SA 351, 원심주조인 경우는 SA 451에 속한다(KEPIC MDFA 351, A 451).

펌프 축(shaft)은 통상 Type 304, 316, 347 오스테나이트 스테인리스강 재료를 이용하여 스웨이징(swagging) 공정에 의해 일체의 단조품(forgings)으로 제조된다. ASME재료규격으로는 SA 182 (고온용 단조 또는 압연 합금강 관, 플랜지, 단조 이음쇠, 밸브 및 부품) 이다. 일부 펌프 축에는 더욱 강도가 높은 스테인리스강을 사용하기도 한다.

한편 열차폐장치, 상부플랜지 등에도 펌프 축에서와 동일한 SA 182에 속하는 오스테나이트 스테인리스강을 사용한다.

이외의 펌프 부품들은 펌프덮개(cover)를 포함하여 대부분 오스테나이트 스테인리스강으로 제작된다. 펌프와 덮개 사이의 개스킷(gasket)은 통상 Type 304 스테인리스강 flexitallic (SS-graphite-asbestos material)을 사용하며, 펌프덮개 조임쇠(fastner)에는 고장력 저합금강인 SA 540 Gr. B23, B24 또는 SA 193 Gr. B7 볼트용 재료가 사용된다. 그리고 펌프 축 밀봉장치(seal)에는 알루미나(Al2O3), 탄화규소(SiC)를, O-ring에는 nitrile rubber 등이 사용된다.

표 4은 냉각재 펌프 주요부품에 사용되는 재료를 종합하여 보여준다.

펌프 재료에서의 재료열화 및 손상은, 다른 압력경계 기기에서와 유사하나, 펌프 케이싱과 임펠러 등에서 대부분 주조스테인리스강을 사용하기 때문에 장기간 고온에서 사용에 따른 열취화(thermal embrittlement)가 가장 문제가 되는 손상기구이다. 주조 스테인리스강에서의 열취화에 대해서는 스테인리스강 절에 기술하였으므로 그곳을 참고하기 바란다.

표 4. 냉각재펌프 주요부품 사용재료 목록

참고문헌

1. INTERNATIONAL ATOMIC ENERGY AGENCY, Assessment and Management of Ageing of Major Nuclear Power Plant Components Important to Safety: Primary Piping in PWR, IAEA-TECDOC-1361, Vienna (2003).

2. V.N. Shah, P.E. MacDonald (Editors/Authors), Ageing and Life Extension of Major Light Water Reactor Components, Elsevier Science Publishers B.V., Amsterdam, June 1993.

3. R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10. Nuclear Materials, VCH, 1994.

4. 한국원자력산업회의, 원자력발전시스템, 2011.

5. J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

6. 이기순, 원자로재료, 도서츨판 효일, 2006.

7. S., LEE,, and P.T., KUO, Ageing Management of Reactor Coolant System Piping for License Renewal, presented at the 14th International Conference on Structural Mechanics in Reactor Technology, Lyon, France, 17–22 August 1997 (1997).

8. IAEA Proceedings Series, Material Degradation and Related Managerial Issues at NPPs, Proc. of a Tech. Meeting, Vienna 15-18 Feb. 2005, IAEA, 2006.

9. NUREG/CR-6923 (BNL-NUREG-77111-2006), Expert Panel Report on Proactive Materials Degradation Assessment, USNRC. Feb. 2007.

10. M. Fondeviole, A. Vignes, “Technology of Joining The Dissimilar Metals Austenitic Stainless Steel Or Nicrfe Alloy To 20M5M Or 16MND5 Steels,” 4th Int. Conf. on Welding in the Nuclear Industry, Aix La Chapelle, November 1982.

11. F.P. Ford, “Prediction of Corrosion Fatigue Initiation in Low Alloy Steel and Carbon Steel/Water Systems at 2880 C,” Proceedings of Sixth International Symposium on Environmental Degradation in Nuclear Power Systems - Water Reactors, San Diego, Eds. E Simonen, R. Gold, Published by National Association of Corrosion Engineers pp.9-16, August 1-5, 1993.

12. V.N. Shah, et al., Assessment of Pressurized Water Reactor Primary System Leaks, NUREG/CR-6582, INEEL/EXT-97-01068 (1998).

13. N. Nakamori, et al., Valve Maintenance Guideline to Prevent Thermal Fatigue Damage of the Reactor Pressure Boundary Piping, PVP Vol. 313-2, ASME (1995) 95–102.

14. W. Shack, et al, “Environmentally Assisted Cracking in LWRs” NUREG/CR 4667, vol14, Argonne National Laboratory, 1992.

15. “Effects of LWR Coolant Environments on Fatigue Design Curves of Carbon and Low-Alloy Steels,” NUREG/CR-6583, Argonne National Laboratory, March 1998.

16. “Effects of LWR Coolant Environments on Fatigue Design Curves of Austenitic Stainless Steels,” NUREG/CR-5704, Argonne National Laboratory, April 1999.

17. “Fatigue Analysis of Components for 60-Year Plant Life,” NUREG/CR-6674, Pacific Northwest National Laboratory, June 2000.

18. ASME Code Case-643, “Fatigue Crack Growth Rate Curves for Ferritic Steels in PWR Water Environment,” May 2000.

19. G.V. Rao, ““Methodologies to Assess PWSCC Susceptibility of Primary Component Alloy 600 Locations in Pressurized Water Reactors””, Sixth International Symposium on Environmental Degradations of Materials in Nuclear Power Systems - Water Reactors, San Diego, CA(1994) 871–882.

20. A.J. Sedriks, Corrosion of Stainless Steels, John Wiley, New York (1979) 208.

21. A.G Ware, Fatigue Monitoring for Ageing Assessment of Major LWR Components, NUREG/CR-5824, EGG-2668, Draft (1994).

22. D. Peckner, I. Bernstein, Handbook of Stainless Steels, McGraw-Hill Book Company, New York (1977).

23. M. Bethmont, et al., Properties of Cast Austenitic Materials for Light Water Reactors, International Journal of Pressure Vessels and Piping, 65 (1996) 221–229.

24. O.K. Chopra, H.M. Chung, Investigations of the Mechanics of Thermal ageing of Cast Stainless Steels, presented at the Metal Component Subcommittee of the Advisory Committee on Reactor Safeguards Meetings, Columbus, OH, 1–2 July 1986.

25. G. Slama, et al., Effect of Ageing on Mechanical Properties of Austenitic Stainless Steel Castings and Welds, SMiRT Post Conference Seminar 6, Monterey, CA (1983).

26. O.K. Chopra, Estimation of Mechanical Properties of Cast Stainless Steels During Thermal Ageing in LWR Systems, Proceedings of the US Nuclear Regulatory Commission Nineteenth Water Reactor Safety Information Meeting, NUREG/CP-0119, Vol. 1 (1992) 51–178.

27. EPRI, PWR Materials Reliability Project Interim Alloy 600 Safety Assessments for US PWR Plants (MRP-44NP), Part 1: Alloy 82/182 Pipe Butt Welds, TP-1001491-NP, Part 1, Interim Report, April 2001.

8. W.E. Berry, Corrosion in Nuclear Applications, Jon Wiley and Sons, Inc., New York (1971) 173–174.

29. A.S. O’‘Neill, J.F. Hall, Boric Acid Corrosion of Carbon and Low-Alloy Steel Pressure-Boundary Components in PWRs, EPRI NP-5985, Electric Power Research Institute, Palo Alto, CA (1988).

30. A.G Ware, et al., Application of NUREG/CR-5999 Interim Fatigue Curves to Selected NPP Components, NUREG/CR-6260, INEL-95/0045 (1995).

31. M.J. Manjoine, et al., Proposed Design Criteria for High Cycle Fatigue of Austenitic Stainless Steel, ASME Pressure Vessel and Piping Conference, Portland, (1988), ASME H00255, 51–57.

32. ASME, ASME Boiler and Pressure Vessel Code, Section XI, Appendix C: Evaluation of Flaws in Austenitic Piping, American Society of Mechanical Engineers, New York (1995) 381–394.

33. 류우석, 홍준화, 오용준, 배관용 Type 347 스테인리스강 용접부의 파괴인성 한계, 대한기계학회지, 37-1 (1997) 47.

34. 홍준화, 원자력 구조재료 평가 및 개발, 기계와 재료, 19-1 (2007) 6-19.

35. 홍준화, 원자력발전소 주요부품 소재의 파괴저항성 및 건전성, 대한기계학회 1995년도 재료 및 파괴부분 강연집, 1995, 26-38.

36. 이봉상 외, 파괴특성 평가 및 향상 기술개발, KAERI/RR-2806/2006, 과학기술부, 2007.

37. 홍준화, 지세환, 이봉상 등, 원자력재료기술개발 - 원자로압력경계재료, KAERI/RR-2225/2001, 과학기술부, 2002.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012