1. 중수로 구조 및 재료 개요

중수로는 크게 압력용기(pressure vessel) 형과 압력관(pressure tube) 형으로 구분된다. 중수로 개발 초기에 독일에서 개발한 압력용기형은 감속재 순환계통과 냉각재 순환계통을 분리하지 않고 경수로와 같이 1개의 순환계통으로 중수를 순환시켜 감속재와 냉각재의 기능을 겸하고있다. 이에 반해 캐나다에서 개발한 압력관형은 감속재 순환계통과 냉각재 순환계통을 분리하여 감속재는 칼란드리아(calandria) 용기 내부를 통해 그리고 냉각재는 압력관 내부를 통해 별도로 순환시키는 구조이다.

중수로는 수소보다 감속능이 크게 떨어지기 때문에 중수에서 고속중성자를 열중성자로 감속시키기 위해서는 경수에서 보다 더 많은 산란(충돌)이 요구된다. 그러므로 중수에서 고속중성자를 열중성자로 만들기 위해서는 경수에서 보다 중성자의 이동거리가 더 길어야 한다. 따라서 압력용기형 중수로는 원자로 용기를 크게 하거나 핵연료의 농축도를 높여야 하는 문제를 갖는다.이러한 원자로 용기 대형화 및 핵연료 농축도 증가를 피하기 위해 개발된 원자로가 압력관형 중수로이며, 대표적인 것이 캐나다에서 개발한 CANDU(CANadian Deuterium Uranium) 원자로이다.

CANDU에도 경수로에서와 유사하게 노심에서 직접 증기를 발생시키는 비등중수로 (boiling heavy water reactor, BHWR), 그리고 노심열을 증기발생기로 보내어 증기를 발생시키는 가압중수로(pressurized heavy water reactor, PHWR)가 있다. 조기 폐쇄된 250 MWe 용량의 Gentilly-1를 제외하고 전 세계에서 가동 중인 중수로 모두는 가압중수로(PHWR)이다.

경수로에서는 원자로에 약 220 mm 두께의 매우 두꺼운 대형 압력용기를 사용하는데 반해CANDU 가압중수로에서는 수평으로 놓여 있는 수백 개(약 380개 등)의 압력관(pressure tube)을 사용하여 압력경계를 형성하며, 핵연료, 냉각재 및 감속재의 종류와 관련 계통들이 경수로에서와는 상이하다. 즉, 경수로의 경우 핵연료로 2~4%의 저농축 우라늄을 사용하고 냉각재와 감속재로 경수를 사용하는 반면, 중수로의 경우는 핵연료로 약 0.72 % U-235의 천연우라늄을 사용하고 냉각재와 감속재로 중수를 사용한다. 그 외에 경수로에서는 약 1년에 한 번씩 핵연료를 교체하는 반면 중수로에서는 가동 중에 핵연료를 교체하여(on-power refueling) 가동률을 향상시키는 방식을 채택하고 있다.

경수로에 비한 중수로의 특성은 다음과 같이, ① 가동 중 핵연료 교체 및 이로 인한 높은 가동률, ② 정지 후 30분 이내 재가동 가능, ③ 천연 우라늄 사용, ④ 제어봉 수가많음, ⑤ 냉각재 및 감속재로서 중수를 사용, ⑥ 원자로가 수평으로 설치됨 등으로 요약된다. 또한 중수의 특성은, ① 천연의 물에 1/7000 비율로 존재, ② 비중 1,108g/㎤, ③ 빙점 및 비점은 각각 3.82℃ 및 101.42℃, ④ 외관 및 맛은 경수와 동일, ⑤ 순도 99.75%로 요약된다. 한편, 원자로에 사용되는 중수의 양은 CANDU-600을 기준으로 총 474톤이다. 냉각재로 187톤, 감속재로 245톤 그리고 예비용 약 42톤으로 구성된다.

중수로에서는 천연우라늄을 사용하고 있으면서도 임계에 도달 할 수 있다는 점이 특이하다. 그 이유는 중성자에 대한 중수의 감속비(moderating ratio)가 경수에 비해 훨씬 크므로 천연 우라늄을 사용하더라도 월등히 좋은 중성자의 감속능 때문에 임계도달이 가능한 것이다. 그러나 중수로는 경수로에 비하여 건설비가 15~20% 높고, 냉각재의 출구온도도 310℃에 불과하기 때문에 열효율은 경수로에 비하여 낮은 단점이 있다. 더욱이 천연우라늄을 사용하므로 핵연료 소모량과 사용후연료의 량이 많아(경수로의 약2배) 후속 사용후연료 처리 및 보관 등에 많은 애로를 줄 수 있는 매우 큰 단점도 있다.

우리나라에서도 CANDU 타입 4기의 가압중수로(PHWR)가 운전 중에 있으며, 이중 월성 1호기는 1983년도부터 그리고 월성 2, 3, 4 호기는 각각 1997, 1998, 1999년부터 가동되고 있다. 국내에서 운전 중인 중수로는 약 380개의 핵연료 채널을 가지고 있으며, 각 채널이 독립적으로 압력경계를 형성하고 있다.

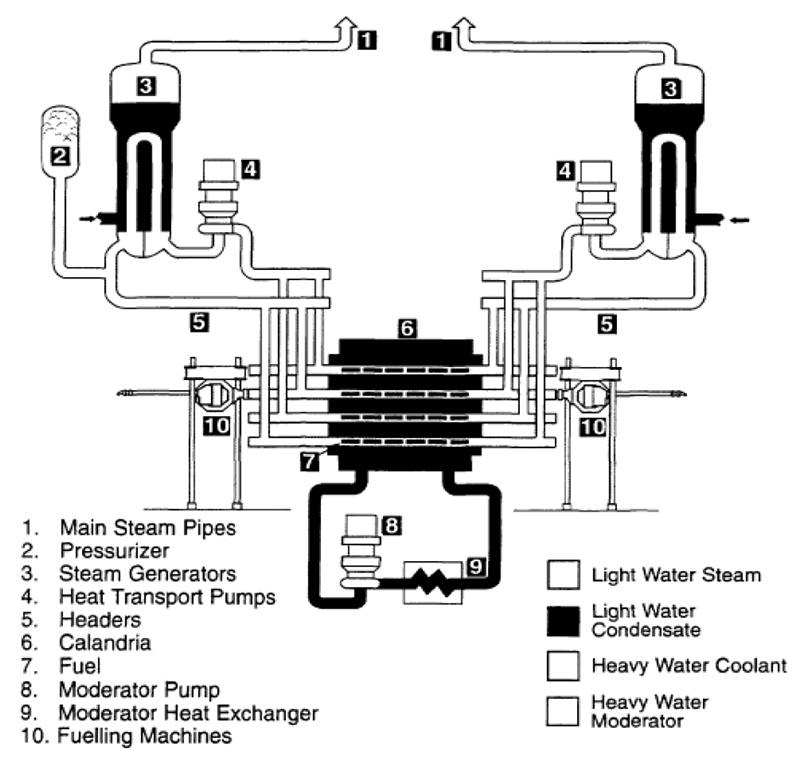

그림 1은 가압중수로 CANDU의 노심과 1차 냉각재 순환계통을 개략적으로 보여준다. 1차 냉각재 순환계통과 감속재 순환계통이 별도로 있으며, 경수로의 원자로용기에 해당하는 칼란드리아 용기 내에 핵연료 다발이 채워진 압력관이 수평으로 누워져있는 것이 특징이다. 나머지 1차 계통 및 2차 계통은 경수로와 유사하다.

그림 1. CANDU 가압중수로의 1차 냉각재계통 및 감속재계통 개략도

1차 냉각재계통은 핵연료에서 발생한 열을 제거시키기 위해 핵연료 채널(fuel channel)을 통하여 가압 중수를 순환시키도록 설계된다. 이 열은 보다 낮은 온도와 압력의 증기를 발생시키는 증기발생기 2차 측의 경수로 전달된다.

또한 냉각재계통은 순환펌프, 모관, 각 핵연료 채널에 연결된 냉각재 분배관(피더관, feeder piping), 증기발생기의 1차 측 및 가압기로 구성되어 있으며 기능적으로 절반을 담당하는 2개의 독립된 루프로 구성된다. 또한 이 2개의 루프는 가압기, 비상노심 냉각 계통 및 정화계통과 공통으로 연결되어 있다. 그리고 순환펌프는 다단계 기계적 밀봉축을 갖는 원심펌프이며 증기발생기는 4대가 있고 예열부분을 갖는 수직형 U-tube 형태로서 재료는 일반적으로 철(Fe)계 고합금인 Alloy 800을 사용한다. 한편 냉각재계통의 압력제어는 가압기의 증기방출밸브와 가열기로하며 냉각재계통 재고량은 냉각재 공급 및 배출밸브로서 제어한다. 그리고 계통으로부터의 중수 누설을 최소화하고 액체 중수 또는 이탈된 중수증기를 수집하는데 세심한 주의가 필요하다.1차 냉각재계통에는 지르코늄 합금, 탄소강, 스테인리스강, Ni 합금 등 다양한 재료가 사용되므로 이들에서의 응력부식균열(SCC)등 부식손상을 억제하기 위하여 엄격한 수질화학 관리기준을 제정 사용한다. 여기서는 염소, 용존산소, 불소, 황산, 리튬 농도 등을 감시하고 있고, 감속재계통, 감속재정화계통, 액체영역제어계통 및 차폐냉각계통의 수질(pH 및 전도도)을 허용기준치이내로 관리하고 있다.

핵분열에 의해 생성된 중성자는 칼란드리아 용기 내의 중수에 의해 감속되며 이 중수를 감속재라고 한다. 감속재는 칼란드리아를 통해 감속재펌프에 의해 순환되고 상대적으로 낮은 온도와 낮은 압력 상태에 있는 감속재 열교환기에 의해 냉각된다. 그리고 감속재 열교환기는 감속재에서 발생된 열과 핵연료 채널로부터 감속재로 전달된 열을 제거하며 감속재의 상층기체로 헬륨을 사용한다. 감속재계통에도 별도의 엄격한 수질화학 관리기준이 적용된다.

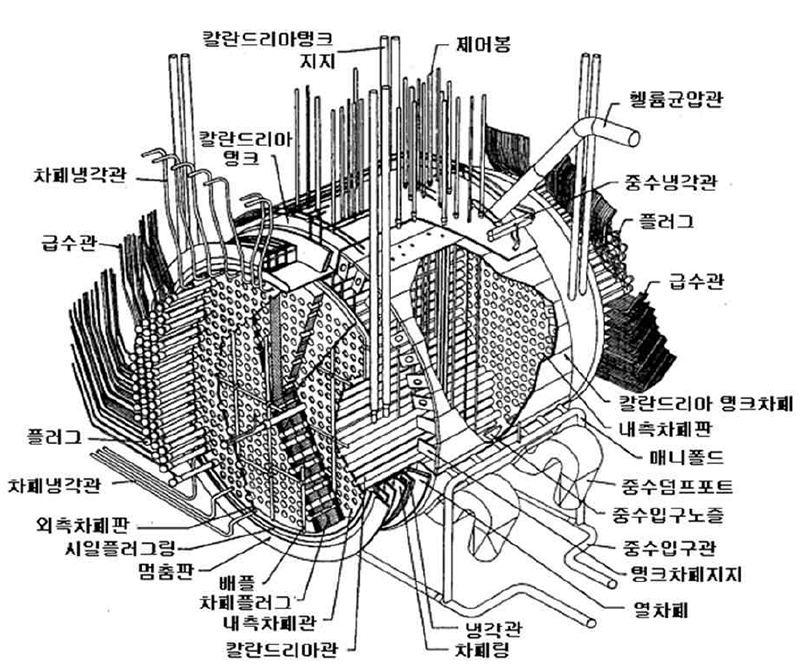

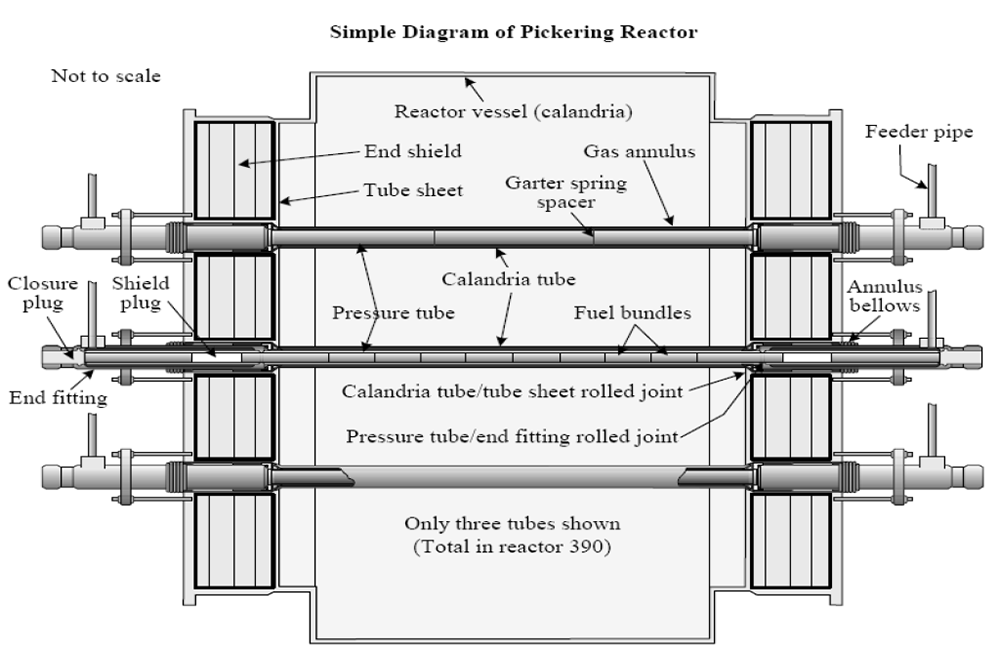

그림 2는 CANDU형 가압중수로 노심(core)부근의 내부구조를 보여준다. CANDU 원자로는 그림 3에서 보는 바와 같이 경수로 원자로용기에 해당하는 칼란드리아 용기 내에 약 380 개의 연료채널(fuel channel)이 수평으로 설치되어 있다. 각 연료채널은 칼란드리아관(calandria tube), 압력관(pressure tube), 2개의 관단고정체(end fitting), 약 4개의 환상 스페이서(annulus spacer), 그리고 관단마개(end closure)로 구성되어 있다. 칼란드리아관은 내경 약 129 mm, 두께 약 1,4 mm의 Zircaloy-2로 만든 튜브이며, 압력관은 직경 약 103 mm, 두께 약 4 mm, 길이 약 6 m로 대부분 Zr-2.5% Nb 합금으로 만들어진 튜브이다.

그림 2. CANDU형 가압중수로 노심(core) 부분 내부구조

그림 3. 칼란드리아 용기 내의 연료채널과 가터스피링 등을 보여주는 개략도

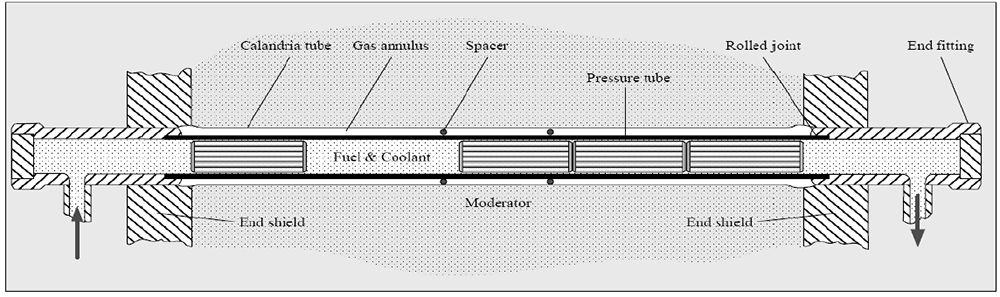

그림 4는 핵연료채널의 개략도를 보여준다. 압력관은 칼란드리아관 내부에 설치되며, 칼란드리아관과 압력관 사이에는 틈새를 설치하고 틈새에는 열차폐용으로 70kPa의 CO2 가스를 충진시킨다. 또한 압력관과 칼란드리아관 사이에는 4개의 환상스프링 스페이서(annular spring spacer)를 일정한 간격으로 설치하여 두 관의 간격을 유지시켜서 두 관이 접촉하는 것을 방지하고 있다. 여기서 환상스프링을 가터 스프링(garter spring)이라고 한다. 스페이서 재료로는 초기에는 Zr-2.5Nb-0.05Cu 합금이 사용되었으나, 현재에는 Ni 합금의 Alloy 728로 대체되었다. 그러나 스프링 스페이서는 가동 중 진동 등으로 이동되어 많은 문제점을 낳기도 한다(후술). 한편, 관단고정체(end fitting)는 압력관의 양 끝단에서 압력관을 지지하며, 사용 재료는 Type 403 마르텐사이트 스테인리스강이고, 기계적인 압연접합(rolled joint) 방법으로 접합된다.

그림 4. 가압중수로 연료채널의 개략도

약 380개의 연료채널을 담고 있는 칼란드리아 용기(calandria vessel)는 경수로에서의 원자로 압력용기에 해당하지만, 60℃, 1 기압의 저온, 저압에서 가동되므로 용기 두께가 약 30 mm 에 불과하다. 사용재료도 강도보다는 내식성이 주요 요건이므로 0.03% 이하 저탄소의 Type 304L 오스테나이트 스테인리스강을 사용한다. 전술하였듯이, 칼란드리아관(Calandria tube)은 중성자 경제성과 감속재의 용존산소 농도가 높지 않은 것을 고려하여 Zr 합금 중에서도 비교적 저렴한 Zircaloy-2를 사용하고 있다.

CANDU형 중수로의 경제적이고 안전한 가동을 위해서는 핵연료를 지지하는 핵심 구조부품인압력관의 건전성이 지속적으로 유지되어야 한다. 중수로 압력관은 핵연료와 냉각재 하중을 충분히 지지할 수 있는 강도와 핵연료 교체나 운전 중에 발생되는 마모저항성, 작은 중성자흡수단면적 그리고 장시간 운전조건 하에서 발생하는 크리프 및 조사성장 변형에 대한 내구성이 유지 되도록 설계되어 있다. 중수로 압력관에서 특히 필요한 조사저항성, 강도 및 부식저항성을 고려하여 Zr-2.5Nb 합금을 개발하였고, 미세조직과 집합조직을 제어하는 제조공정을 최적화하여 CANDU 원자로에 수십 년 동안 적용되어 오고 있다. 그러나 중수로 압력관의 수명이 30년으로 설계되어 있을지라도, 실제 30년 동안 노내 성능시험을 수행하여 그 건전성이 입증되어 있지 않았기 때문에 노내 가동 노출시간이 증가됨에 따라 경년열화(aging degradation) 현상이 발생되어 예상치 못한 문제점이 발생될 수 있다.

CANDU 원자로는 가동효율이 높고 안전성 측면에서 우수한 것으로 평가되지만, 캐나다의 상업용 원자로인 Pickering 및 Bruce에서는 수 회의 압력관 파손사고가 발생된바 있다. 이와 같은 압력관의 파손사고는 대부분 압연접합부(rolled joint)에서 발생된것으로, 캐나다에서는 원인조사와 함께 압연접합 방법의 개선, 사고 압력관의 교체, 수소지연파괴(delayed hydride cracking, DHC) 연구, 가터스프링 재배치(garter spring repositioning) 등 많은 연구 및 기술개발을 통하여 압력관의 파손에 대한 문제를 해결하여 왔다.

CANDU형 원자로의 노심에서 1차 압력경계를 이루고 있는 구조체인 압력관의 건전성 확보 문제가 발전소 안전과 경제성 그리고 운전수명을 결정하는 최대의 관건이라 할 수 있다. 압력관의 수명제한에 영향을 미치는 인자에 대한 철저한 분석과 대비가 필요하다. 압력관의 수명에 영향을 미치는 주요인으로는 압력관의 크리프(creep)에 의한 처짐(sagging), 수소화물(hydride) 블리스터(blister) 형성, 수소지연파괴(DHC) 현상과 압력관 압연접합부(rolled joint)에서의 수소흡수에 의한 열화로 구분할 수 있다. 중수로에서의 대부분 재료열화와 손상은 수소와 관련되어 있는 것이 특징적이다.

또한 압력관에 연결되어 1차 냉각재를 증기발생기 등으로 전달하는 피더관(feeder pipe)에서는 유체가속부식(flow accelerated corrosion, FAC)에 의한 감육(wall thinning)과 균열(crack)이 종종 발생하기도 한다. 이후는 압력관, 피더관, 노심외(out-of-core) 기기, 부품에서의 재료문제에 대해 살펴본다.

2. 압력관 재료의 변천 및 제조

2.1. 압력관 재료의 변천

CANDU 원자로의 압력관 재료에서 요구되는 특성은 중성자흡수단면적이 작아야 하고, 원자로 노심환경에 견딜 수 있는 합당한 기계적 성질과 내식성이다. CANDU 원자로를 개발하기 시작한 1950 년대 후반에 이러한 재료조건을 만족하는 재료로는 당시 비등경수로의 피복관재료로 개발된 Zircaloy-2가 있었다. 따라서 CANDU 원자로의 원형로인 NPD, Douglas Piont 및 Pickering 1, 2호기에는 압력관 재료로 Zircaloy-2를 사용하게 되었으며 강도를 증가시키기 위해 냉간가공으로 압력관을 제조하였다.

한편 Zr-Nb 합금은 구소련에서 원자로 개발 초기부터 개발되어 현재까지도 동구권의 가압경수로 피복관재료로 사용되고 있다. 캐나다에서는 이에 착안하여 Zr-2.5%Nb 합금을 고려하였고, 열처리방법 개선 및 5~15%의 냉간가공을 도입하는 동시에 시효처리(aging treatment) 후에 다시 직진도를 보정하는 직관화 공정을 적용하여 열처리에 의한 Zr-2.5Nb(H.T. Zr-2.5Nb) 압력관을 개발하였다.

그러나 열처리 방법으로 제조하는 H.T. Zr-2.5Nb 압력관의 경우에는 제품의 균질성 확보에 다소 어려움이 발생하여 새로운 압력관 제조방법으로 열처리 대신에 냉간가공으로 압력관을 제조하는 방법이 개발되었으며, 이 방법으로 제조한 압력관을 냉간가공 Zr-2.5Nb(C.W. Zr-2.5Nb) 압력관이라고 한다. 냉간가공 방법은 용체화처리(solution treatment)와 시효처리에 의한 강화 대신에 가공강화로 압력관에서 요구하는 강도를 확보하는 방법으로 냉간가공도를 약 25% 정도로 하면 H.T. Zr-2.5Nb 압력관에 비해 강도는 약간 감소하지만 C.W. Ziraloy-2에 비해서는 약 40% 이상 강도가 증가하였다. 이러한 결과에 따라 1980년대 초 Pickering 3호기 이후의 CANDU 원자로에서는 모두 C.W. Zr-2.5Nb 압력관을 사용하고 있으며, 우리나라에서 가동 중인 CANDU 원자로에서도 C.W. Zr-2.5Nb 압력관을 사용하고 있다. 그리고 건설 당시 C.W. Zircaloy-4 압력관을 사용하였던 Pickering 1, 2호기도 1983년에 모두 C.W. Zr-2.5Nb 압력관으로 교체한 바 있다. 현재는 모든 CANDU형 가압중수로 압력관에 25% 냉간가공한 C.W. Zr-2.5Nb 합금을 사용한다.

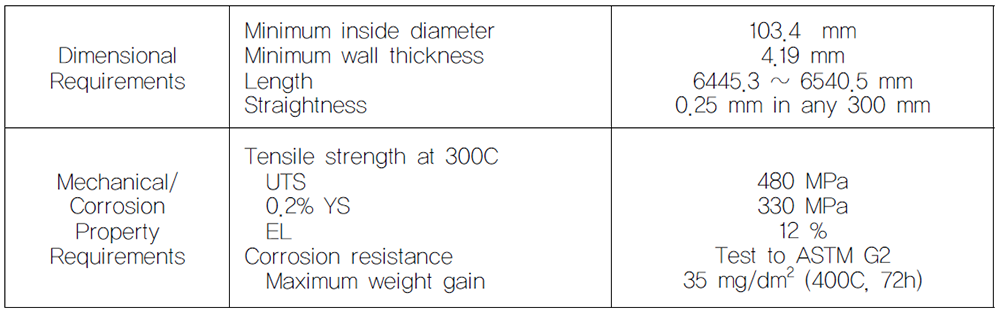

표 1은 냉간가공한 Zr-2.5Nb 압력관의 설계요건을 보여준다. 치수요건과 기계적 성질 요건, 그리고 부식저항성 요건을 확인할 수 있다.

표 1. 냉간가공 Zr-2.5Nb 압력관의 설계요건

2.2. 압력관 제조

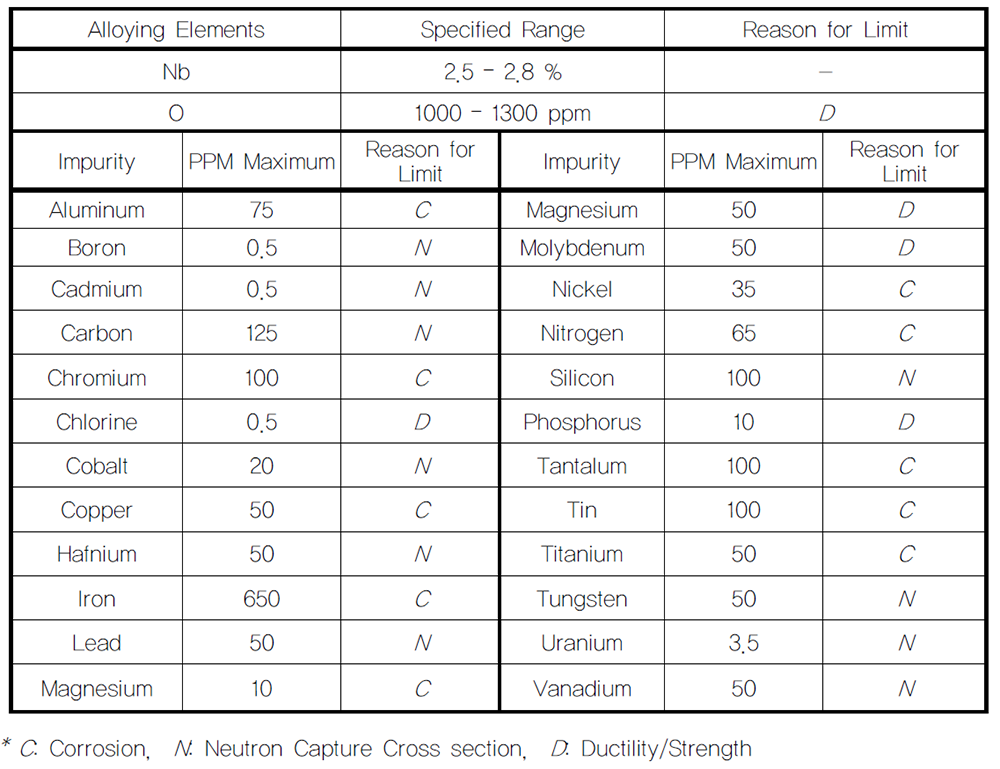

압력관은 표 1에서 보는 바와 같이 길이가 약 6.5 m, 내경 약 103 mm 이상, 두께 약 4.2 mm 이상의 제원을 가지며, 표 2의 화학조성 요건을 만족해야 한다. 합금원소는 니오븀(Nb)으로 2.5~2.8 wt% 함유하며, 산소(O)는 1000~1300 ppm으로 제한한다. 나머지 원소는 모두 불순물로 ppm 단위 이내로 엄격히 제한한다.

표 2. Zr-2.5Nb 압력관의 화학조성 요건

압력관 주요 제조과정을 요약하면 다음과 같다.

- 4중 용해(quadruple melting) : 소모전극진공아크용해로(consumable electrode vacuum arc melting furnace)를 통해 4번 반복하는 용해과정(quadruple melting)을 거친다. 초기 수소농도를 최소화 하고, 또한 최종 압력관의 파괴인성을 저하시키는 Cl-와 C 등의 원소가 제거되도록 한다.

- 가열 및 재가열 열처리 및 단조(forging) : 잉곳을 β 단상영역인 1000℃까지 가열 후 단조작업을 수행한다. 이 공정은 수분이 없는 분위기 하에서 수행하여 단조 공정에서 수소가 흡수될 가능성을 최소화 하여야 한다.

- β-퀜칭(β-quenching) : 압력관의 결정입자 크기 조절을 위해 1000℃에서 β-퀜칭으로 급랭하는데, 이는 최종 압력관에 균질한 α-Zr 상이 만들어지도록 하기 위함이다.

- 열간압출(hot extrusion) : β-열처리된 빌렛(billet)을 850℃까지 예열 후 튜브형태로 열간압출한다. 이때 압출비(10.5:1)의 결정은 압출프레스의 용량에 의해 결정되고, 최종 압려관의 집합조직을 결정하는 주용한 요소가 된다.

- 냉간인발(cold drawing) : 냉간인발에 의해 최종 압력관 치수로 성형된다. 내 외부 표면을 흠 없이 가공하여 정확한 치수가 되도록 한다. 냉간인발 공정은 최종 제품에 α-Zr 상의 결정립 균질성을 결정하며, 이 공정은 균질하고 얇은 α-Zr 구조와 α-Zr 주위에 연속된 섬유조직과 같은 β-Zr 상을 얻을 목적으로 수행된다. 최종 치수로 제조된 압력관의 건전성을 평가하기 위해, 가동압력의 2배 이상에서 수압시험, 압력관의 화학성분 분석(Nb, O, N, H), 300℃에서 인장시험 및 부식시험이 수행되고 압력관은 이들 평가시험에서 요건을 만족하여야 한다.

- 응력제거열처리(stress relieving) : 최종적으로 압력관은 400℃의 오토크레이브 (autoclave)에서 24시간 유지하여 압력관의 표면에 접착성이 강하고 단단한 산화막이 형성되어 수소침투 및 흡수를 억제하는 보호막을 생성시키며, 산화막은 마모에 대한 저항성을 증가시키는 역할도 한다. 또한 이 공정은 최종 제품에 전위밀도를 감소시키기 위한 목적으로도 수행되며, 이는 발전소의 조사환경에서 전위밀도에 영향을 받는 조사 크리프와 조사성장을 감소시키는 역할을 한다. 압력관은 최종 열처리 외에 세척, 내·외부 육안검사, 내부결함 검출을 위한 초음파검사, 표면결함 검출을 위한 와전류탐상검사, 외형검사 등의 작업이 병행된다.

이상의 압력관 제조공정은 충분한 부식저항성과 파괴저항성을 갖는 최종 미세조직이 되도록 선택된다. 예로, 부식저항성에 유해한 β-Zr 상의 부피분률을 감소시키도록 열간 압출온도를 결정하며, 수소화물(hydride) 형성과 관계되는 수소(H)와 파괴인성과 관계되는 Cl이 최소가 되도록 엄격히 관리한다.

3. 압력관에서의 재료열화 및 손상

CANDU 가압중수로의 압력관에서는 가동 중에 다양한 재료열화(material degradation)현상이 지속적으로 발생한다. 정기적 검사를 통해 이러한 재료의 기계적, 금속학적 변화를 감지하고 있지만 예상치 못한 파손사고가 다수 발생한 바 있고 가능성이 상존하고 있다. 중수로의 안전한 가동을 위해서는 재료손상이 가장 심하여 안전성을 위협하고 있는 압력관에서의 각종 재료열화 및 손상의 기구(mechanism)에 대한 이해가 우선이다.

3.1. 수소 및 수소화물(hydride)에 의한 열화, 손상

수소지연파괴(delayed hydride cracking, DHC, 또는 지체수소균열, 지연수소균열)는 압력관 파손에 직접적인 원인으로 작용하는 기구로써 압력관의 기지 내에 고용되어있던 수소원자들이 수소화물(hydride, 또는 수소화합물, 수화물)을 형성하여 가동 중 설계응력 이내에서도 수소화물이 형성된 영역에서 균열을 유발하여 압력관의 파손을 일으키는 현상이다. 파괴가 일어나기 위해서는 압력관 내에서 수소가 고용한도 이상으로 축적되어야 하고, 수소가 특정 장소로 이동하여 수소화물을 형성하여야 하며 형성된 수소화물에 여러 형태의 응력이 작용하여 균열이 발생되는 것이다.

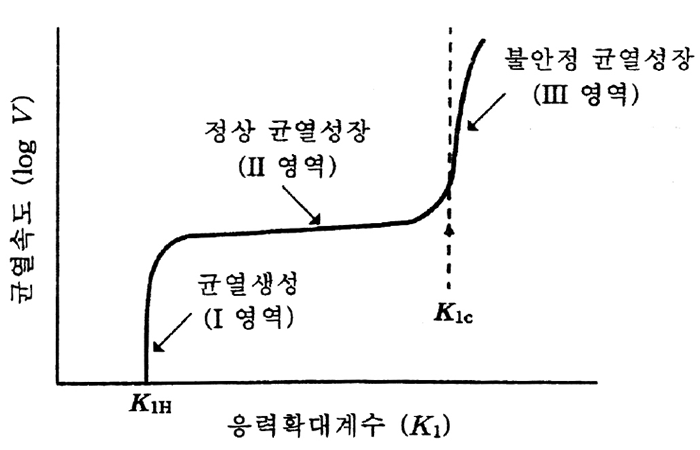

수소화물에 의한 균열의 성장은 위의 작용이 반복됨으로써 진행된다. 균열의 성장은 그림 5에 보인 바와 같이 임계응력확대계수인 KIH(threshold stress intensity factor) 이상에서만 진행되며, 급속한 파괴현상은 KIC 이상에서 진행됨을 알 수 있다. DHC에 의한 손상의 주요 인자들을 정리하면 다음과 같다.

그림 5. 응력확대계수와 균열성장속도와의 관계 개념도

3.1.1 시간 의존성

수고지연균열(DHC) 현상은 압력관 내에 수소 흡수와 흡수된 수소가 특정부위로 확산하는 시간 의존성이 큰 기구이다. 지르코늄 합금 내에 응력이 집중되는 부위가 형성되면 수소가 이동, 석출하여 수소화물을 형성하는데 시간이 요구되기 때문이다. 따라서 수소화물의 석출은 수소원자의 확산계수와 용해도에 직접적인 연관이 있으며 이는 온도 및 시간에 영향을 받는다. 이와 같이 DHC는 시간을 갖고 지체되어 생기는 균열이므로 지체수소균열(delayed hydride cracking)이라고도 하는 것이다.

3.1.2 수소농도 및 온도구배 의존성

지르코늄 합금에서 나타나는 수소의 농도, 온도 및 응력에 의한 영향은 지르코늄(Zr) 합금 절에서 보인 그림 10에서와 같다. 즉 수소는 고온에서 저온, 고농도 부위에서 저농도 부위로 그리고 응력이 높은 영역으로 확산 이동한다. 압력관의 초기 수소농도는 5~10 ppm이며, 30년 가동 후의 농도는 최대 약 45 ppm으로 예측된다. 따라서 압력관의 수소농도는 1 년에 1 ppm 씩 증가하는 것으로 예상된다.

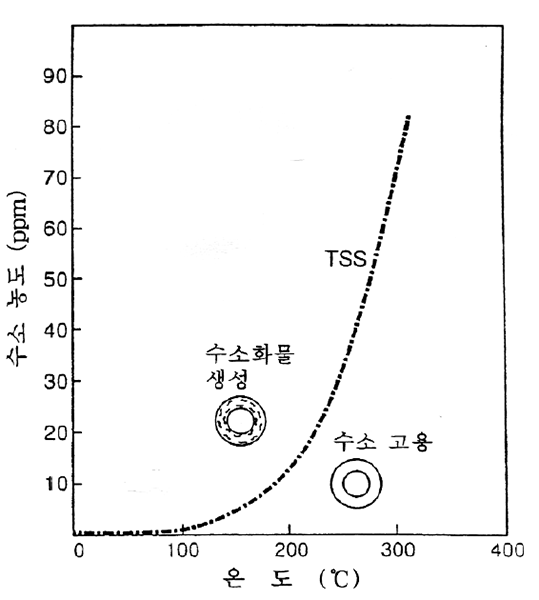

압력관 기지 내에 원자상태로 존재하는 수소는 원자크기가 매우 작기 때문에 결정격자 사이의 빈 공간(interstitial site)에 고용상태로 존재하게 된다. 이때 수소는 합금 내에 용해되었다고(solid solution) 하며 합금의 특성에는 큰 영향을 미치지 않는다. 그러나 수소의 이동이나 흡수에 따라 특정 부위에서 수소 농도가 높아짐에 따라 해당온도에서 수소를 고용할 수 있는 한계를 초과하면 수소화물(hydride)로 석출되어 문제를 유발하게 된다. 온도에 따른 수소 고용도를 TSS(terminal solid solubility)라 하는데 이는 온도에 의존되는 것으로 다음과 같이 나타낼 수 있다.

여기서 R 은 기체상수 (8.314 J/K/mol), T 는 절대온도이다.

그림 6에서 보듯이 지르코늄 합금은 100℃ 이하에서 수소 고용도는 매우 낮다. 그러나 온도가 상승하면 급격히 증가되어 180℃ 이상에서 수소를 수십 ppm까지 고용 할 수 있게 된다. 원자로의 가동온도(250~300℃)에서 압력관에 고용한도를 넘는 수소는 수소화물(ZrH2)로 석출되며, 냉각 시에는 압력관 내 존재하는 대부분의 수소는 석출하게 된다.

그림 6. 지르코늄 합금의 수소 고용도

지르코늄 합금 내에 용해되어 있던 수소는 그림 10에 보인 바와 같은 구동력에 의해 수소 이동현상이 발생하게 되는데, 이중 압력관에서는 온도 차이에 의한 영향이 가장 크다. 고온 영역에서 고용되어 있던 수소는 저온 영역으로 이동하는데, 그 중 대표적인 사례는 고온(약 300℃)의 압력관이 상대적으로 낮은 온도(약 65℃)인 칼란드리아관과 접하게 되면 접촉부위로 압력관 내의 수소들이 이동하여 수소화물이 석출하는 현상이 발생한다. 실제로 이러한 이유로 Pickering 2호기의 압력관이 파손되기도 하였다.

또한 수소가 이동할 수 있는 다른 요인 중의 하나는 응력분포이다. 수소는 높은 응력부위로 이동하려는 성질을 갖는데, 압력관과 관단고정체(end fitting)의 연결부인 압연접합부(rolled joint) 영역으로의 이동이 대표적인 예이다. Pickering 3, 4호기 및 Bruce 2호기의 경우, 압력관 설치 시 무리한 압연작업으로 인하여 압력관 내에 높은 잔류응력이 유발되었고, 이로 인하여 수소가 높은 응력부에 국부적으로 증가되어 DHC 현상의 발생으로 압력관이 파손되는 사고가 발생한 바 있다.

압력관 내부의 수소는 압력관과 냉각재인 중수와의 반응으로 인하여 생성되며 압력관 내부로 흡수된다. 이때 약 4 mm 두께의 압력관 내에는 수소의 농도차이가 발생하고, 이는 수소이동의 구동력이 되지만 농도에 의한 수소이동의 속도는 매우 느리다.

특정 온도에서 고용도 이상의 수소는 지르코늄과 수소화물을 형성하여 석출된다. 이 수소화물은 기계적으로 취약한 특성을 가지며, 수소화물의 석출방향에 따라 지르코늄 합금의 강도, 연성 및 파괴거동에 영향을 미친다. 수소화물이 압력관에서 Radial-Axial한 면에 석출될 경우 응력에 대한 저항성이 가장 적어지게 되어 균열이 쉽게 발생하는 조건이 된다. 수소화물의 석출방향에 영향을 미치는 요인은 압력관 재료의 결정배열, 압력관 제조 시 도입되는 냉간가공의 영향 그리고 수소화물 석출 시 작용하는 응력 크기및 방향 등이 있으며 다음과 같이 정리된다.

3.1.2.1 압력관 재료의 결정배열의 영향

수소화물 생성은 압력관의 모재인 HCP 지르코늄의 기저면(basal plane) (0002)와 평형한 면에 석출된다. 압력관에서 지르코늄의 단위격자(unit cell)는 원주방향으로 누워있는 형태이고 기저면은 Radial-Axial 방향으로 배열되기 때문에 수소화물의 석출은 기저면과 같은 방향인 Radial-Axial 면에 석출하는 것이 일반적이다.

3.1.2.2 압력관 제조 시 도입되는 냉간가공의 영향

압력관 제조 시 도입되는 냉간가공은 지르코늄의 결정형태를 원주방향으로 배열되도록 한다. 고온 압출과 인발 과정에 의해 압력관은 길이가 늘어나고 두께와 직경은 감소하게 되는 과정을 거쳐 압력관의 집합조직이 결정된다. 또한 수소화물은 응력상태에 따라 다른 배열을 가질 수 있는데 압력관이 인장응력을 받으면 이 방향에 수평방향으로수소화물이 석출되고, 압축응력을 받으면 이 방향에 수직방향으로 석출한다. 결과적으로 압력관에서 축방향 길이증가와 반경방향 두께감소 변형에 의해서는 수소화물이 축방향으로 잘 석출하게 되고, 원주방향으로 직경감소에 의해서는 수소화물이 Radial-Axial 면에 석출하게 된다. 그러나 전체적인 냉간가공에서는 축방향 변형이 크기 때문에 수소화물은 압력관 표면과 수평으로 석출하게 된다.

3.1.2.3 수소화물 석출 시 작용하는 응력 크기 및 방향의 영향

압력관은 원자로 내에 놓여있는 형태로(수평으로 위치) 인하여 가동 조건하에서 여러가지 응력을 받는다. 그 중 가장 큰 것은 Hoop 방향 응력이다. 이 Hoop 응력은 수소화물 석출물을 Radial-Axial 방향으로 형성시키는데, 이는 압력관 집합조직에 의한 영향과 같은 방향이다. 이 응력에 의해 수소화물의 석출 방향이 바뀌기 위해서는 가동 중작용하는 응력보다 40% 이상 높은 응력이 부가되어야 한다.

따라서 압력관 내의 수소화물 석출은 냉간가공에 의한 응력상태로 인하여 정상가동 상태에서는 표면과 평행인 방향으로 진행된다. 그러나 압력관의 Hoop 응력이 이상적으로 증가되어 수소화물의 석출이 Radial-Axial 방향으로 재배열되면, 응력에 대한 저항성이 감소되어 균열이 쉽게 발생하게 된다. 또한 수소이동의 주요인 중 하나인 온도구배는 6 m 길이의 압력관에 발생하는 온도차이이다. 동일 압력관에서도 입구(inlet), 출구(outlet) 측의 온도차이로 인해 수소 고용도의 차이가 약 30~60 ppm으로 나타나며, 이로 인해 고온에서 저온 영역으로 수소이동이 발생하게 된다.

3.1.3 압력관에 작용하는 응력

압력관에서 수소가 이동하여 집적되기 용이한 부분은 국부적으로 응력이 높은 곳이다. 또한 압력관 표면에 형성된 작은 균열선단(crack-tip)이나 관단고정체(end fitting)와 연결된 압력관의 압연접합부(rolled joint) 부근에 응력집중 현상이 일어나기 쉬우며 이로 인해 수소화물이 석출되고 균열이 진전하게 된다. 균열이 무딘 결함(깊이 0.05~1mm, 반경 0.05~0.64 mm)에 작용하여 DHC를 일으키기 위한 임계응력(σth)은 500MPa 이상으로 알려져 있으며, 결함의 형상이 날카로울 때는 이 결함에서 응력확대계수(KI)가 임계응력확대계수(KIH)보다 커야만 DHC 현상이 발생한다. 결함의 주요 발생요인으로는, 압력관 제조 시 발생된 결함으로 잉곳(ingot)의 상단부에 남아있던 수축공이 제거되지 못한 상태로 남은 경우와, 원자로 가동 중 발생할 수 있는 것으로 핵연료 교체 시의 스크래치(refueling scratch), 핵연료 다발 패드와 압력관 사이에서의 마멸(fretting) 및 이물질에 의한 마멸(debris fretting) 등이 있다.

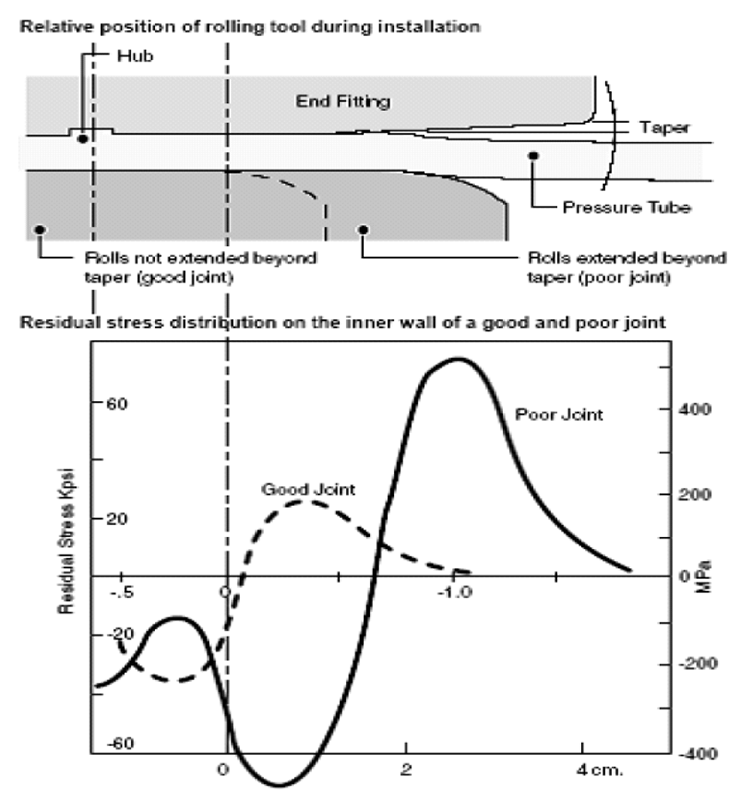

또한 압력관에서 응력집중을 일으킬 수 있는 구조적인 부분은 관단고정체(end fitting)와 결합되어 있는 압연접합부(rolled joint) 이다. 이 부분은 압력관과 관단고정체가 3개의 홈(groove)을 통해 롤러의 압축으로 접합되어 있는데, 이때 무리한 압연작업으로 인한 높은 잔류응력이 생기고 이것이 DHC 발생에 커다란 영향을 미치게 된다. 실제 Pickering 3, 4호기에서 이러한 원인으로 인하여 압력관 파손사고가 발생하였다. 압력관의 안쪽으로 롤러가 너무 깊게 들어가서 압력관 내부에 burnished mark가 생기고 이곳의 높은 잔류응력으로 인하여 수소의 이동과 함께 수소화물이 발생되어 결국균열이 발생하였다.

그림 7은 적절하지 못한 압연작업으로 인한 접합부(rolled joint) 영역에서의 응력 분포를 나타낸 것이다. 압연방법의 개선으로 과도한 응력 불균일 현상은 어느 정도 해결되었으나 압연방법의 접합 특성상 이 부분에서의 잔류응력은 압력관 몸체보다 증가하게 되는 문제점은 남아있다.

그림 7. 압연접합부(rolled joint)에서의 잔류응력

3.1.4 수소화물 블리스터(blister)

압력관에 결함 또는 응력 집중부에 수소가 확산되어 형성되는 수소화물에 의한 DHC가 발생하면, 압력관에서는 파단보다는 균열발생에 의한 중수의 누수현상으로 나타난다. 이는 Pickering 발전소의 압력관 균열 사고에서 이미 파단전누설(leak-before-break, LBB) 개념이 적용되어 증명되었다. 그러나 이러한 LBB 개념이 적용되는 상황이라도 압력관의 처짐(sagging)으로 저온의 칼란드리아관과 접촉되어 급격한 온도구배에 의한 수소화물 블리스터(blister)가 생성되면 오히려 LBB가 발생될 수도 있다. 대표적 예가 1983년 Pickering 2호기에서 발생한 사고이다. 여기서 블리스터(blister)라 함은 수소화물(hydride)이 점점 성장하여 마치 피부에 물집이 생기듯이 압력관 표면이 부풀어 오른 것을 말한다.

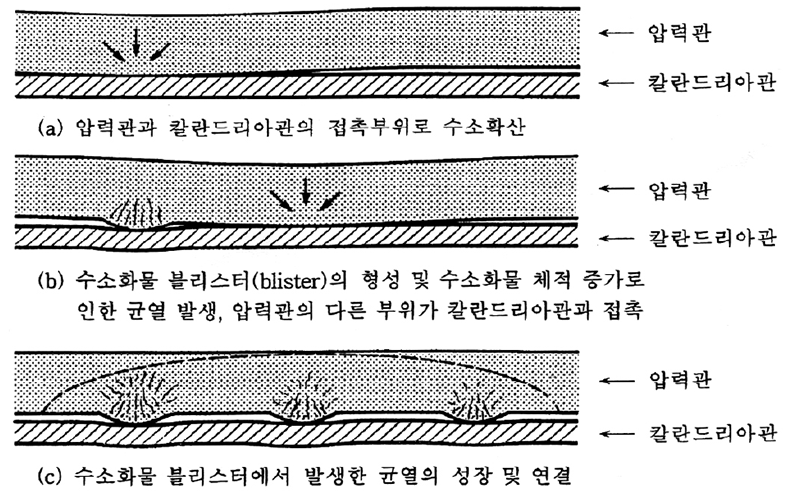

압력관은 두께방향으로는 온도차가 거의 없지만 압력관과 칼란드리아관 사이의 간격을 유지시켜주는 가터(garter)스프링 스페이서의 위치가 변경되면 압력관이 핵연료와 중수의 무게 및 중성자 조사로 인하여 크리프변형이 일어나고 이로 인한 처짐(sagging) 현상이 발생하여 두 관이 접촉하게 되어 큰 온도차가 발생한다. 이러한 큰 온도차는 낮은 온도로 수소가 집중되는 현상으로 인하여 칼란드리아관과 접한 압력관 영역에 수소들이 확산되어 마침내 압력관 외부로부터 타원형의 수소화물 블리스터 석출영역이 형성된다. 이러한 수소화물 블리스터의 생성은 약 17%의 부피 팽창을 수반하게 되고 이로 인하여 블리스터 주변에 응력은 더욱 집중되게 된다. 블리스터 주위에서 응력이 집중되면 지속적으로 블리스터들이 성장하게 되고 균열이 발생되어 압력관 손상의 원인이 된다. 이와 같은 크리프변형 결과로 나타나는 처짐(sagging)과 칼란드리아관과의 접촉에 의한 블리스터 형성 그리고 균열생성 등의 진행과정은 그림 8에 보인 개념도와 같다.

그림 8. 압력관의 크리프에 의한 처짐(sagging), 블리스터(blister) 형성과 균열생성 개념도

3.2. 중성자 조사에 의한 열화, 손상

압력관 재료열화의 가장 큰 원인 중에 하나는 고속중성자 조사이다. 고속중성자 조사에 의해 압력관에서 발생하는 재료의 변형 형태 및 특성은 다음과 같다.

3.2.1 크리프에 의한 반경방향 직경증가

운전온도에서 고속중성자 조사에 의한 크리프변형으로 압력관의 직경이 증가할 수 있다(diametral creep). 이는 중성자조사와 함께 압력관 내부압력이 외압보다 높기 때문에 생기는 Hoop 응력에 기인한다. 압력관의 직경이 증가하면 같은 유속에서 더 많은 냉각수가 흐르게 되고 그 결과로 핵연료의 온도가 낮아지게 되어 열출력이 감소하게 된다. 따라서 크리프변형은 초기 직경의 5% 이내로 제한되며, 압력관의 직경 증가속도는 약 0.1 mm/y로 알려져 있기 때문에 초기 압력관의 내경이 103 mm임을 감안하면 직경변형으로 인한 압력관의 설계수명 단축은 없을 것으로 예측된다. Pickering 원자로에 17년 동안 연소된 압력관의 변형량은 1% 이내인 것으로 측정되었다.

3.2.2 조사성장에 의한 축방향 길이증가

압력관의 축방향 길이증가(axial elongation) 현상은 압력관 작용응력과는 무관하게 조사성장에 기인한 것이다. 조사성장은 HCP 결정구조 합금의 고유현상으로, 중성자 조사로 생긴 원자공공은 기저면인 (0002)면으로, 그리고 격자간원자는 측면인 (10ī 0)면으로 이동하여 c 축 방향으로는 수축이, a 축 방향으로는 팽창이 발생한다. 압력관 제조과정에서 최종 압력관 제품의 집합조직이 특정방향으로 발달하는데 c 축이 원주방향으로 발달하고 a 축이 길이방향으로 발달하기 때문에 압력관에서 조사성장 현상이 발생하게 된다. 압력관의 길이증가량은 1년에 약 2~3 mm이며, 최대치로는 5 mm/y가 예상된다. 현재 이러한 축방향 길이증가의 영향을 고려하여 핵연료 채널 양끝으로 약75 mm 이상의 여유와 피더관 스페이싱을 마련하고 있으므로 설계수명 기간 동안 축방향 길이증가량을 흡수할 수 있을 것으로 예상된다.

3.2.3 크리프에 의한 압력관 처짐(creep sagging)

압력관의 변형 중 가장 큰 문제는 가터스프링 스페이서의 위치 이동에 따라 크리프변형으로 나타나는 압력관의 처짐(sagging) 현상이다. 스페이서 이동 시 압력관 내부의 핵연료 및 중수에 의한 하중이 커지고 중성자조사와도 연결된 조사크리프의 영향으로 압력관은 크리프변형을 받아 휘어지게 된다. 처짐(sagging)의 원인은 압력관의 크리프 변형이다. 운전온도, 하중에서의 열적크리프에 더하여 조사유기크리프(irradiation induced creep), 조사성장이 복합적으로 작용하여 변형을 유발한다. 중성자 조사량과 재료의 미세조직(결정립 크기, 집합도 및 초기 전위밀도 등)이 영향을 미친다. 처짐 또는 휨 현상은 핵연료의 교체 시 연료이동에 방해를 주기도 한다. 이러한 처짐 현상은 압력관과 칼란드리아관의 접촉을 유발하고 전술한 수소화물 블리스터 형성의 원인이 되므로 매우 중요하다. 따라서 이를 방지하기 위하여 압력관과 칼란드리아관 사이에 일정간격을 유지시켜 주는 가터스프링 스페이서를 설치한다. CANDU에서는 초기 2개에서 4개로 확대 적용하고 있다.

3.3. 부식에 의한 열화, 손상

압력관 내부를 흐르는 중수는 다음과 같은 부식반응에 의해 압력관에 산화층을 형성하고, 이 때 발생된 수소가 압력관에 흡수되어 압력관 내부의 수소농도는 증가하게 된다.

Zr+2D2O=ZrO2+2D2

이러한 반응의 결과로 압력관 재료의 산화속도는 압력관 내부표면에서 약 2 μm/y, 외부표면에서 약 0.1 μm/y로 진행되지만 이는 압력관 설계수명동안 수용할 수 있는 양이다. 또한 이때 발생된 중수소(deuterium)는 다시 중수로 녹아 들어가고 약 5% 이내는 압력관 내부로 침투한다.

압력관 내부로 들어간 중수소량은 압력관 산화막의 두께 측정치로부터 구한 산화막의 무게에서 이론적으로 구하거나 화학분석으로 구해진다. 수소가 압력관으로 침입해 들어가는 기구는 크게 두 가지 양상으로 구분된다. 첫째, 압력관 내부 표면에 형성되어있는 금속간화합물의 량에 따른 영향과 둘째, 냉각수 내에 존재하는 수소가 압력관 표면의 산화막을 통해 침입하는 수소의 확산현상으로 나누어진다. 압력관 표면에는 미량의 원소들이 금속간화합물을 형성한다. 이들이 수소가 압력관으로 침입해 들어갈 수 있는 장소로 작용하는 것이다. 이들 미량 원소들의 전자배열 중 쌍을 이루지 못한 3d 각(unpaired 3d shell)의 영향으로 전자(electron)는 금속간화합물 쪽으로 이동하게 되고, 이때 모여든 전자가 중수소의 환원을 일으키며 환원된 중수소가 지르코늄 기지(matrix)로 침입하는 것이다. 따라서 Zircaloy-4 재질의 압력관이 Zr-2.5Nb 재질의 압력관보 다 수소 흡수량이 증가하는 것이다. 또한 국부응력의 차이로 압력관내의 수소농도는 압력관 중앙부보다 압연접합부(rolled joint)에서 높다.

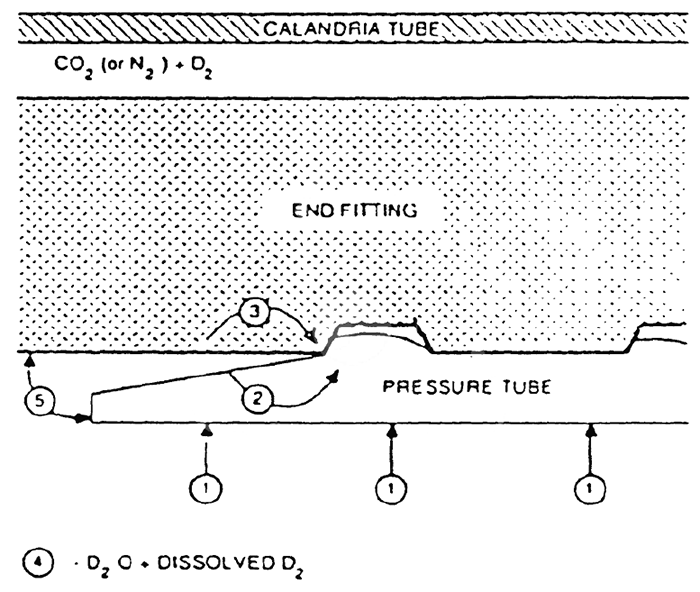

3.3.1 압연접합부(rolled joint)에서의 수소 침투

압력관의 압연접합부 부근은 높은 잔류응력으로 인하여 수소의 흡수가 높은 곳이다. 그림 9는 압연접합부에서 수소가 침투하는 경로를 보여준다. 압력관 내부로 수소가 침입하는 경로는 다음과 같은 5가지 경로로 분석된다.

- 압력관의 표면부식 결과로 생성된 수소가 내부표면의 산화막을 통해 직접 압력관으로 침입하는 경로 (그림 9의 ①).

- 압연접합부 사이의 틈새 경로를 따라 침입하는 경우로, 이때 압력관에 틈새부식이 가속되면 수소침투가 가중된다 (그림9의 ②).

- 관단고정체(end fitting)의 홈을 통하여 수소가 압력관 내부로 침입하는 경우로서, 먼저 잔류응력이 높은 관단고정체 속으로 수소가 칩입한 후, 점진적으로 압력관 쪽으로 확산 이동한다. 이때 압력관은 압연작업으로 인하여 수소침입의 장벽역할을 할 수 있는 산화막이 벗겨진 상태이기 때문에 직접 수소를 흡수하게된다 (그림9의 ③).

- 냉각수에 용해되어 있던 수소가 압력관 내부에 직접 침입하는 경우이다 (그림9의 ④). 냉각수 중의 수소농도가 0~30 ㎝3/L 까지는 큰 영향이 없는 것으로 알려져있다. 따라서 운전절차서에는 냉각수 중의 수소농도를 3~10 ㎝3/L 로 유지하도록 규정하고 있다.

- 관단고정체와 압력관의 이종금속이 갈바닉커플(galvanic coupling)로 접촉되어 압연접합부로 수소가 침입하는 경우이다 (그림9의 ⑤). 즉 관단고정체(end fitting)인 403 스테인리스강과 지르코늄과의 전기화학적 전위(potential) 차이로 인한 전자의 이동으로 인하여 관단고정체 부위에서 수소가 생성되고 생성된 수소가 압력관 쪽으로 이동하여 압력관의 수소농도를 증가시킨다. 이러한 갈바닉커플에 의한 수소 침입이 압력관 내의 수소 증가량에 가장 큰 영향을 미치는 요인으로 알려졌다.

그림 9. 압연접합부(rolled joint)에서의 수소 침투 경로 개략도

3.3.2 압력관 중앙부에서의 수소흡수

압력관에서의 수소분포는 압력관 출구 끝부분으로 갈수록 침입된 수소의 농도가 높아지고 중앙부는 낮아지는 경향을 보인다. 따라서 압력관 중앙부의 수소농도는 큰 영향을 미치지 않는 수준으로 평가된다. 압력관이 열화됨에 따라 압력관 중앙부에 수소침입에 영향을 주는 요소들은 다음과 같다.

- 냉각재 수화학 효과 ; 압력관의 내부표면에서 수소흡수에 영향을 미치는 일반적인 요인은 냉각재인 중수와 압력관 표면의 부식작용이며 부식속도가 가속되면 수소흡수량이 증가된다. 또한 산화막의 특정부근에서 산화층이 손상되면 산화막이 수소흡수에 대한 보호장벽 역할을 하지 못하게 되어 수소의 침투속도가 증가하게 된다.

- 재료자체 효과 ; 압력관 내부 미세구조도 열화에 따라 변화하게 되는데, 미량 첨가된 합금원소에 의한 상변화(Zr2Fe 상의 석출 등) 현상을 예측할 수 있다. 이러한 석출물들이 금속과 산화막 경계에서 발생하면 석출속도가 빨라지고 산화막내의 치밀성을 감소시키며 보호기능을 저감시켜 수소침투 속도를 증가시킨다.

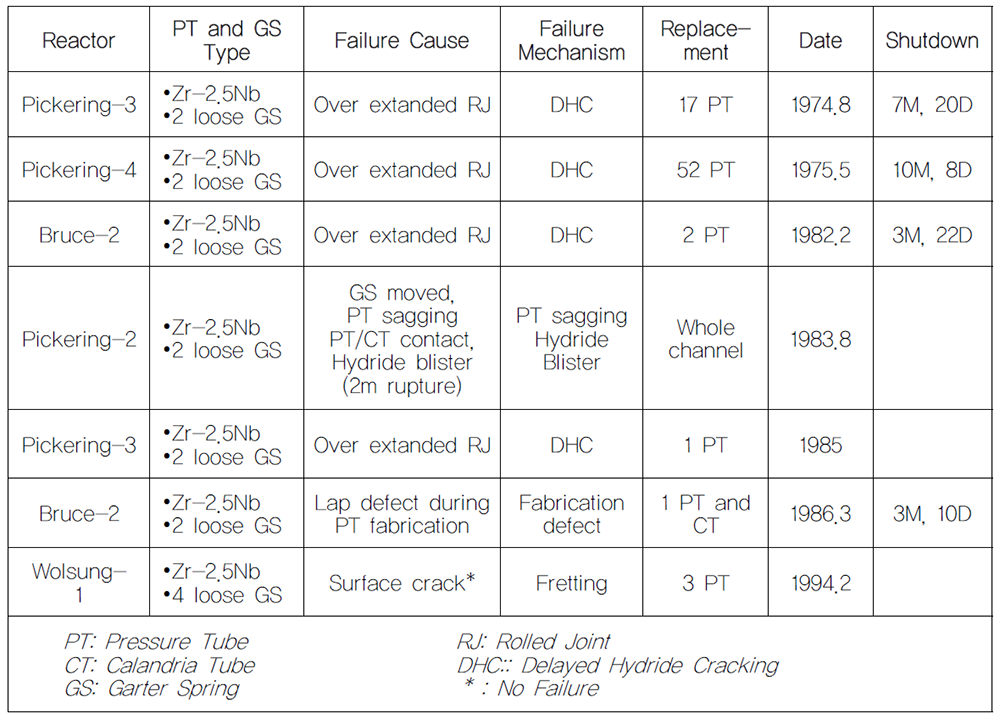

4. 압력관에서의 파손사례

CANDU 압력관에서의 주요 파손사례는 표 3에 보인 바와 같다. 압력관은 발전소의 가혹한 가동 환경에 의해 재료의 열화현상이 지속적으로 진행되어 여러 번의 파손사고가 발생하였다. 발전소의 정기검사에 의해 압력관의 기계적 특성변화를 감시하지만 압력관은 구조재료로서 수십 년 동안 사용되기 때문에 예상치 못한 사고가 발생될 우려가 많다. 압력관 파손 사고사례 주요사항을 요약하면 다음과 같다.

표 3. 압력관에서의 주요 파손 사례

가장 많은 사고 유형은 압력관 설치 시 부적절한 압연접합(rolled joint) 방법에 의해 형성된 과도한 인장잔류응력이 지연수소균열(DHC)을 유발하여 균열이 발생되고 이것이 전파된 경우로, Pickering-3에서 2회, Pickering-4, Bruce-2호기에서의 사고가 이에 해당한다. 다른 사고 유형은 압력관의 크리프변형에 의한 처짐(sagging)으로 칼란드리아관과 접촉하고 수소화물과 블리스터(blister) 형성에 따른 균열로, Pickering-2 등에서의 사고가 이에 해당한다. 또 다른 유형으로는 압력관 제조 시 압출과정 등에서 생긴 결함과 연계된 DHC 기구에 의한 균열의 생성 및 전파의 경우로, 1986년 Bruce-2에서의 사고가 이에 해당한다.

이상과 같이 압력관의 파손은 DHC를 포함하여 대부분의 사고가 수소와 관련이 되고, 수소조장균열(hydrogen assisted cracking)에 기인된 것이다. 압력관에서의 수소화물은 압력관의 제조공정 중에 축적되는 수소농도와 발전소 가동 중 압력관의 표면부식현상에 의해 수반되는 수소흡수가 고용한도를 초과하게 되어 생성된다. 전술한 바와 같이, 지르코늄 합금에서의 수소는 응력, 온도 및 농도 구배에 따라 재배열 되는 특성을 갖는다. 즉 지르코늄에서 수소농도가 고용한도보다 작으면 침입형 원자 상태로 존재하지만 고용한도를 초과하게 되면 수소화물로 석출되고, 수소화물의 생성량과 방향은 기계적 성질에 크게 영향을 준다. 지르코늄 합금에서 생성되는 수소화물의 방향성은 응력과 집합조직에 영향을 받는데, (0002) 집합조직에 평행한 형태로 수소화물은 석출되는 것이 일반적인 현상이다. 그러나 압력관은 제조 시 높은 압하율로 인하여 (0002) 집합조직에 수직 방향으로 수소화물이 석출된다. 이와 압력관의 파손원인을 분석하면 중수로 압력관의 처짐, 크리프 및 압연접합부에서 발생되는 변형은 잔류응력을 유발하고 수소화물의 석출에 영향을 미치게 되어 수소화물에 의해 형성된 크랙이 압력관의 파손에 커다란 영향요인으로 작용하게 된다.

5. 압력관의 성능 개선

CANDU형 중수로의 수명은 압력관과 가장 밀접하게 연관되어 있기 때문에 압력관의 건전성은 발전소의 안전성은 물론 운영과 직결된다. 현재 중수로 압력관의 설계수명을 30년으로 가정하면, 압력관의 수명을 연장하거나 교체한다면 발전소의 수명은 그만큼 연장될 수 있을 것이다. 압력관의 성능 개선은 압력관의 파손과 직접적으로 연관되어 있는 지연수소파괴(DHC)에 대한 저항성 향상을 통해 이룰 수 있다. DHC 저항성 향상을 위한 압력관 재질 개선, 압력관 설계 개선 그리고 수소화물 형성 요인인 초기 및 가동 중 생성되는 수소의 관리를 통한 성능개선이 있을 수 있다.

5.1 재료개선

압력관 재료의 변천 부분에서 언급하였듯이, CANDU 초기에는 냉간가공(cold work, C.W.) Zircaloy-2가 적용되었고, 이후 러시아 개발 Zr-2.5Nb 합금을 도입하고, 열처리 등 제조공정 개선을 통하여 크리프특성과 강도가 Zircaloy-2에 비해 약 40% 향상된 C.W. Zr-2.5Nb 합금이 개선 압력관의 재질로 선택 사용되었다. Zr-Nb 합금은 합금 내에 첨가되는 Nb의 낮은 열중성자 흡수단면적(1.1 barn)과 우수한 내식성 그리고 강도의 향상으로 인하여 압력관의 두께를 감소시켜 무게를 줄임으로써 경제성을 향상시킬 수 있는 장점을 가지고 있었다. 따라서 Pickering 3호기 이후의 CANDU형 원자로에서는 모두 C.W. Zr-2.5Nb 합금을 압력관의 재질로 사용하고 있다.

압력관에서는 부식특성과 함께 파손과 직결된 파괴인성의 향상이 중요하며, 파괴인성은 Cl과 C의 농도에 크게 의존한다. 이는 Cl과 C은 압력관의 transverse-axial 면에 쉽게 미세 편석(segregation)되어 균열생성을 용이하게 하기 때문이다. 이러한 Cl 및 C는 압력관 용해 시 흡입되는 것으로 판명되어 제조방법의 개선을 통해 문제를 해결하였다. 즉, 기존의 압력관은 2번의 용해공정(double melting)을 적용하였다. 개선된 공정은 4번의 용해(quadruple melting)로 Cl 농도가 감소되어 강도와 연성이 개선되었다. 국내에서 운전 중인 월성 1호기는 2번 용해된 압력관이, 월성 2, 3, 4호기에는 4번 용해된 압력관이 사용되었다. 이때 Cl의 농도도 0.5 ppm 이하로 제한하여 재질을 개선하고 있다.

5.2 설계개선

수평으로 누워있는 압력관이 중성자조사로 인한 재료열화 및 연료무게 등으로 부가되는 하중으로 인한 크리프변형으로 처지고(sagging), 칼란드리아관과 접촉이 발생하면 수소화물 블리스터(blister)가 발생하여 파손의 원인이 되고 있다. 이를 방지하기 위해서는 압력관과 칼란드리아관이 접촉되지 않도록 해야 한다. 이를 위해 설계에서는 가터(garter) 스프링 스페이서의 숫자를 늘리거나, 가동 중 진동 등에도 이동되지 않고 제 위치를 유지하는 설계가 필요하다. 스페이서 숫자를 2개에서 4개로, 헐거운(loose) 타입에서 타이트한(tight) 타입으로 변경하여 1987년 이후 많이 개선되었다.

또한 압력관 끝단과 관단고정체(end fitting)와의 접합부분에서 잔류응력이 최소화될 수 있는 접합방법 등의 개선도 적용되고 있다.

5.3 수소 관리를 통한 성능개선

압력관 재료에서는 수소화물(hydride) 형성에 의한 DHC가 가장 큰 문제이다. DHC에 영향을 미치는 가장 큰 요인은 초기의 수소농도, 부식반응에 의한 수소유입, 그리고 압력관의 변형 및 온도구배에 따른 수소의 재배열이다. 따라서 수소화물을 형성하는 수소를 제조 시는 물론 가동 중에도 최소화 되도록 관리하여야 한다.

초기 수소농도는 다음과 같은 방법으로 제조공정 중에 감소시킬 수 있다.

① 지르코늄의 원료인 스펀지 Zr의 건조로 공기에서 흡착된 수분의 제거 ② 용해 시 고진공로 사용 ③ 열처리로를 가스 가열방식에서 전기 가열방식으로 대체 ④ 대형 잉곳을 절단 없이 단조하던 방식을 세 조각으로 절단하여 단조 ⑤ 용해 횟수를 2회에서 4회로 증가 ⑥ 열처리 시 형성된 산화막 제거를 위한 열처리 후 표면 기계 가공량 확대.

또한 압력관의 부식반응으로 수소가 생성되기 때문에 부식속도를 감소시키는 것이 생성된 수소가 압력관 내부로 침입하는 것을 줄여주는 좋은 방법이다. 그러나 압력관의 조성과 제조방법이 결정되어 있는 상황에서는 부식반응을 억제하는 것은 어렵다. α-Zr 내에 존재하는 니오븀(Nb) 함량을 감소시키거나 내식성을 감소시키는 β-Zr을 β-Nb이 되도록 600℃ 이하의 온도에서 시효열처리(aging)를 수행하는 것이 하나의 방법이다. 또한 β-Zr 상은 α-Zr 상에 비하여 수소 확산계수와 용해도가 크기 때문에 기지 내에 연속적으로 존재하는 β-Zr 상은 압력관 내부로 수소 이동을 쉽게 한다. 따라서 β-Zr 상의 연속성을 끊을 수 있는 열처리공정이 요구된다. 그러나 과도한 시효열처리는 압력관의 강도를 감소시킬 우려가 있기 때문에 압력관의 강도를 저하시키지 않는 범위 내에서 내식성을 향상시킬 수 있는 적절한 시효열처리 조건을 설정하여야 한다.

DHC에 의한 압력관의 손상은 대부분 압력관의 결함과 응력 그리고 온도구배인 것으로 확인되었다. 따라서 압력관의 제조 시에 내·외부 결함을 최소화하고 가동 중에 발생하는 변형을 최소화하는 것도 압력관의 건전성 확보에 매우 중요하다.

6. 피더관

6.1. 피더관 구조 및 재료 열화, 손상

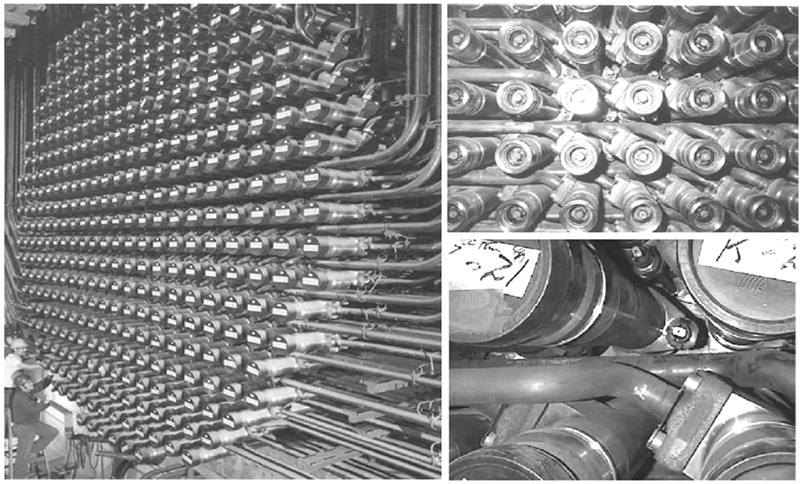

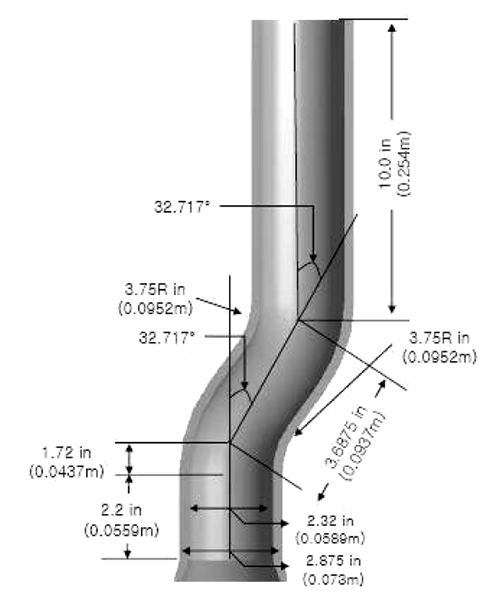

피더관(feeder pipe)은 CANDU 가압중수로(PHWR)의 핵연료 채널과 연결되어 약 310℃의 중수 1차 냉각재가 흐르는 배관이다. 우리나라 월성발전소에서와 같은 600MW급 CANDU-600형 중수로 피더관은 입구 측 380개, 출구 측 380개의 배관으로 구성된다. 개개의 압력관 별로 중수를 공급하게 되므로 구조적으로 매우 복잡한 형상을 가지고 있으며 공간상 문제로 2회 굽힘부가 존재한다. 중수는 원자로를 통과해서 흐르며, 출구 측 피더관은 고온의 중수를 증기발생기로 수송한다. 입구 측 피더관은 증기발생기에서 열을 전달하고 돌아온 냉각수를 원자로로 다시 주입한다. 즉, 피더관은 CANDU 원전의 주 열수송계통의 구성요소로서 핵분열에 의해 생성된 열을 제거하기 위해 핵연료 채널(압력관)을 지나는 가압 중수를 수송하는 역할을 하며, 전체적인 형상과 배열은 그림 10과 같다. 피더관(Type 1)의 형상 및 치수는 그림 11에 나타나 있으며, 중수는 압력관 내에서 압력관 벽과 liner 사이의 환형 공간을 유동하다가 압력관과 수직으로 연결된 Grayloc Hub를 통해 피더관으로 공급된다. 여러 피더관 중 출구관 하부 피더관(outlet feeder)의 1차 및 2차 곡관부가 유체가속부식(flow accelerated corrosion, FAC)에 기인한 감육현상(wall thinning)에 가장 취약하다고 알려져 있다. 또한, 출구관 하부 피더관은 직관부 길이 및 곡관부 각도에 따라 20가지 종류로 구분된다. 이들 중 2차 직관부가 압력관 및 1차 직관부와 같은 평면에 위치하지 않은, 즉 1차 곡관부가 3차원으로 뒤틀린(twisting) 형상을 가진 피더배관이 18가지 종류가 있으며, 2차 직관부가 압력관 및 1차 직관부와 같은 평면상에 존재하는 피더관은 2가지 종류가 있다. 20가지 종류의 출구관 하부 피더관은 1차 곡관부 굽힘 방향에 따라 크게 2가지 경우로 분류되며, 1차 곡관부가 압력관 상류방향으로 굽어진 형상과 1차 곡관부가 압력관 하류방향으로 굽어진 형상으로 나누어진다.

그림 10. 피더관(feeder pipe)의 전체적 형상 및 배열

그림 11. 타입 1 피더관의 형상 및 치수

피더배관의 재료는 SA 106 Gr.B 저탄소강이며, 무계목관(seamless tube)으로 제작 된다. SA 106 Gr. B의 화학조성은 경수로 2차 배관에 주로 사용하는 SA 106 Gr. C 및 기타 탄소강, 저합금강과 함께 탄소강 및 저합금강 절에서 표 1에 제시되어 있다. ASME 규격에서의 SA 106 Gr.B (KEPIC MDF A 106 등급 B)는 C-Mn 일반 탄소강으로, C: 0.3wt%이하, Mn: 0.29-1.06%, P, S: 0.035%이하, Si: 0.1%이하, Cr: 0.4%이하, Cu, Ni: 0.4%이하, Mo: 0.15%이하, V: 0.08% 이하이다.

1980년 이후로, 피더관에서 다양한 부식열화 현상(유체가속부식, 마멸부식, 응력부식균열 등)이 발생하기 시작하였다. 즉, 피더배관은 SA 106 B 일반 탄소강으로 제작되어 탄소강 배관 등에서 종종 발생하는 FAC 및 침부식에 의한 감육현상을 다수 경험하였다. 또한 1990년대 후반부터는 균열성 결함이 피더배관에서 발견되었고, 곡관부에서의 응력부식균열로 추정되는 누설사고가 발생하기도 하였다.

6.2. 피더관에서의 유체가속부식

유체가속부식(flow accelerated corrosion, FAC)은 중수로 피더관 감육의 주원인일 뿐만 아니라 가압경수로(PWR) 2차 계통 탄소강 배관과 증기발생기 탄소강 지지판 등 내부구조물 등에서의 주요 손상기구이다. FAC 기구(mechanism) 등 일반 사항은 이미 2차 계통 재료 절에서 취급하였으므로 그곳을 참고하기 바란다.

중수로 피더관 내에서의 배관 감육(wall thinning) 현상은 두 가지 관점에서 관찰해 볼 수 있다. 첫 번째로 전기화학적 전위(potential)에 기인한 수화학적 현상과, 두 번째로 유체에 의한 질량전달율 및 벽면 전단응력과 같은 수력학적 현상이다. 이들 현상들은 서로 상관되어 중수로 피더관 감육을 유발한다. 전자는 주로 FAC와 후자는 주로 침부식(erosion-corrosion)과 관련된다. 특히, 중수로 피더관 감육의 주요 원인으로 알려진 손상기구는 유체가속부식(FAC) 이다. FAC는 엄격히는 흐르는 유체로 조장되어 발생하는 전기화학적 과정의 부식으로, 유동조건 하에서 가용성 산화막의 급속한 용해로 인한 물리적 현상인 침부식 현상과 연결된다. 침식현상은 높은 속도로 흐르는 유체가 배관벽면을 직접적으로 침식하거나 유체에 의해 가해지는 전단응력에 의해 보호막이 제거되는 기계적인 과정으로, 유속 및 전단응력과 같은 수력학적 인자의 영향을 받는데 높은 전단응력은 배관 내부의 벽면에서 수직한 방향으로의 속도구배가 크다는 것을 의미한다. FAC에 영향을 미치는 인자는 온도, pH 그리고 재료의 화학조성과 같은 수화학적 및 재료적 인자와 유속 및 전단응력과 같은 수력학적 인자로 나누어진다. 그 중 수화학적 인자는 유체가 유동하는 배관내부 표면에 균일하게 영향을 미치는 반면, 배관의 형상에 따라 배관내부의 유속이 변하는 현상으로 인해 국부적인 위치에 따라 변화하게 된다. 그러므로 피더관의 FAC 에 의한 국부적인 감육에 영향을 미치는 가장 주요한 인자는 수력학적 인자라 할 수 있다.

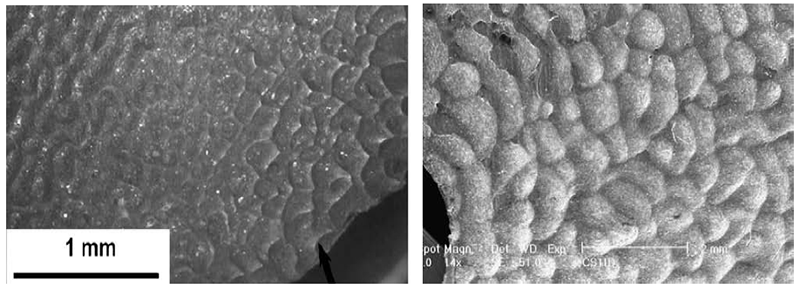

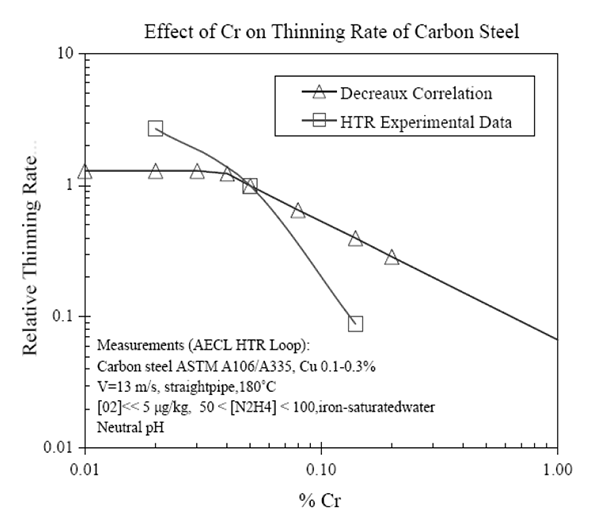

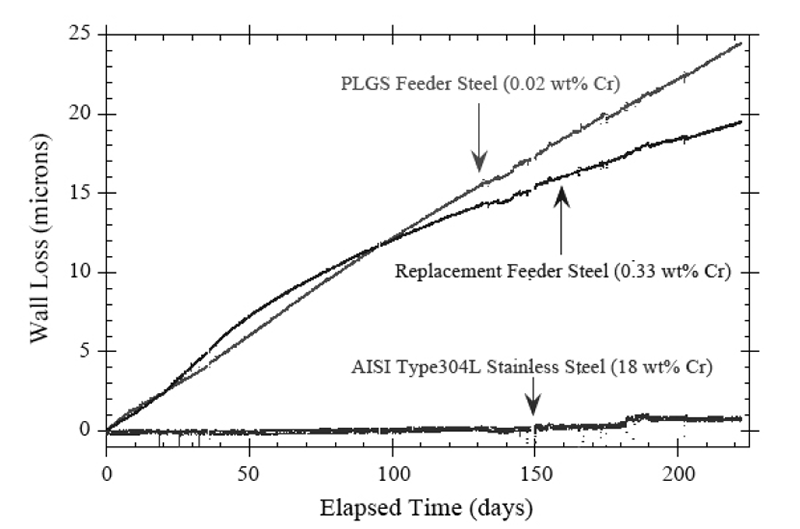

그림 12은 SA 106 B강 피더관 내면에서의 FAC에 의한 전형적인 손상양상을 보여준다. FAC에 의한 가리비조개 모양(scalloped appearance)의 손상면이 나타나고, 심한 경우 오렌지껍질(orange peel) 모양이 되기도 한다. 그림 13는 피더관용 SA 106 B 탄소강에서의 Cr 함량에 따른 감육(thinning) 속도를 보여준다. 약 0.05%의 Cr 첨가로도 FAC가 크게 감소하고 약 0.2% Cr 이상 시 대폭 감육속도가 줄어들고 있음을 볼 수 있다. 그림 14는 Cr 함량이 0.02와 0.33%인 SA 106 B 강에서의 시간에 따른 감육양상을 보여준다. 비교를 위해 Type 304L 오스테나이트 스테인리스강에 대한 결과도 함께 표시되어 있다.

그림 12. 탄소강 피더관 내면에서의 전형적인 FAC 손상양상

그림 13. Cr 함량이 다른 재료에서의 FAC 속도

그림 14. 탄소강(A106B/A335)의 FAC에 미치는 Cr의 영향

6.3. 피더관에서의 응력부식균열

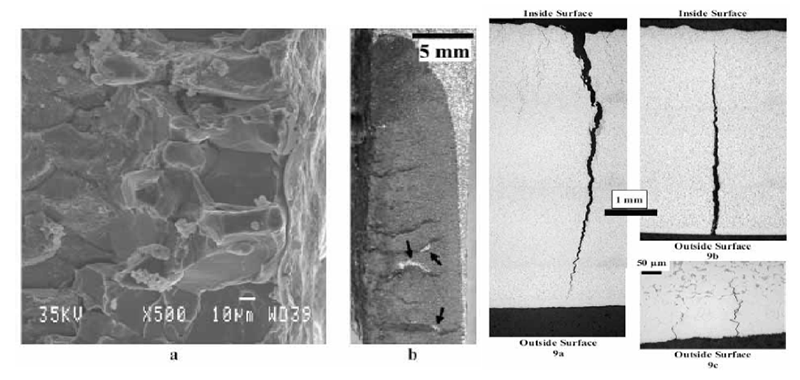

가압경수로에서는 2차 계통 배관 등에 사용하는 탄소강(중수로 피더관과 거의 동일재료, SA 106 Gr. B 및 Gr. C 등)에서 FAC 또는 침부식에 의한 감육 현상은 자주 일어나지만 응력부식균열(stress corrosion cracking, SCC)과 같은 균열성 결함 및 이로 인한 손상과 파손은 거의 일어나지 않는다. 그러나 최근 약 15년 이상 가동한 CANDU 피더관에서 다수의 균열성 결함에 의한 누수가 발생하였고, 확인결과 그림 15에서보듯이 100% 결정립 경계를 따라 진행되는 입계균열(intergranular crack)에 의하고, 축 방향으로, 거시적인 균열 브랜칭(branching) 없이 파단 되었음을 확인하였다. 손상기구는 아직 명확하게 밝혀지지 않았고 응력부식균열, 입계편석, 탈탄, 수소취성 등 여러 가지가 제안되고 있지만, 응력부식균열에 의한 것으로 잠정 결론짓고 있다.

그림 15. 탄소강 피더관에서의 입계균열

피더관 균열에 영향인자로는 잔류응력과 가동 중 부가응력, 재료에서의 냉간가공도 및 진원도, 불순물, 그리고 환경적 인자로 온도와 FAC로 생긴 중수소를 들 수 있다.

일반적으로 탄소강의 응력부식균열(stress corrosion cracking, SCC)은 전기화학 부식전위(electrochemical corrosion potential, ECP)가 높을 경우 발생하며, 주요 영향인자로는 산화와 환원 환경재료 내 황(S)함유량, 부가응력, 잔류응력 변형 등을 들 수 있다. 또한 탄소강 SCC의 파단양상은 일반적으로 결정립 내부를 통한 입내균열(transgranular crack)이다.

일반적인 탄소강에서의 응력부식균열 발생 특성들을 감안할 때, 중수로피더관의 균열 발생은 기존의 원전 환경 저합금강의 응력부식균열 발생기구로는 설명이 어렵다. 즉, 기존 이론에 따르면 중수로 환경 하에서 탄소강의 응력부식균열은 발생하지 않을 것으로 평가되기 때문이다. 따라서 피더관 균열은 응력부식균열이 아닌 다른 손상기구에 의해 발생되었을 가능성도 있다.

7. 노심 외(out-of-core) 기기, 부품 재료

CANDU 압중수로에서 노심계통인 핵연료 채널을 제외한 주요 핵심 노심 이외((out-of-core)의 기기, 부품(components)으로는 피더관(feeder pipe), 증기발생기(전열관, 지지판, 분리판 등, 열수송계통(heat transport system, HTS) 배관, 급수 및 증기순환 배관(feedwater/steam cycle piping), 보조계통 배관(BOP piping), 계측라인 및 소구경 배관(instrument lines and small diameter piping), 열교환기(heat exchanger) 등이 있다.

각각의 계통, 기기, 부품에는 각각의 환경에 적절한 재료를 선택하여 적용하지만 가동 중 경년열화(aging degradation) 되고, 예상치 못한 재료열화(material degradation)나 손상이 발생하기도 하며, 파손에까지 이르는 경우가 종종 발생한다. 각 기기, 부품의 수명을 관리하고 성능을 예측하기 위해서는 가동 중 발생하는 열화, 손상, 파손 경험을 각 열화기구에 대한 기본지식과 연결하고 종합하여야 한다.

여기에서는 노심이외(out-of-core)의 주요 기기, 부품에서 사용하는 재료현황과 각각에서 발생하는 다양한 경년열화, 손상, 파손에 대하여, 그리고 손상을 완화하고 방지 할 수 있는 대처방안 등에 대해 간략히 살펴보기로 한다.

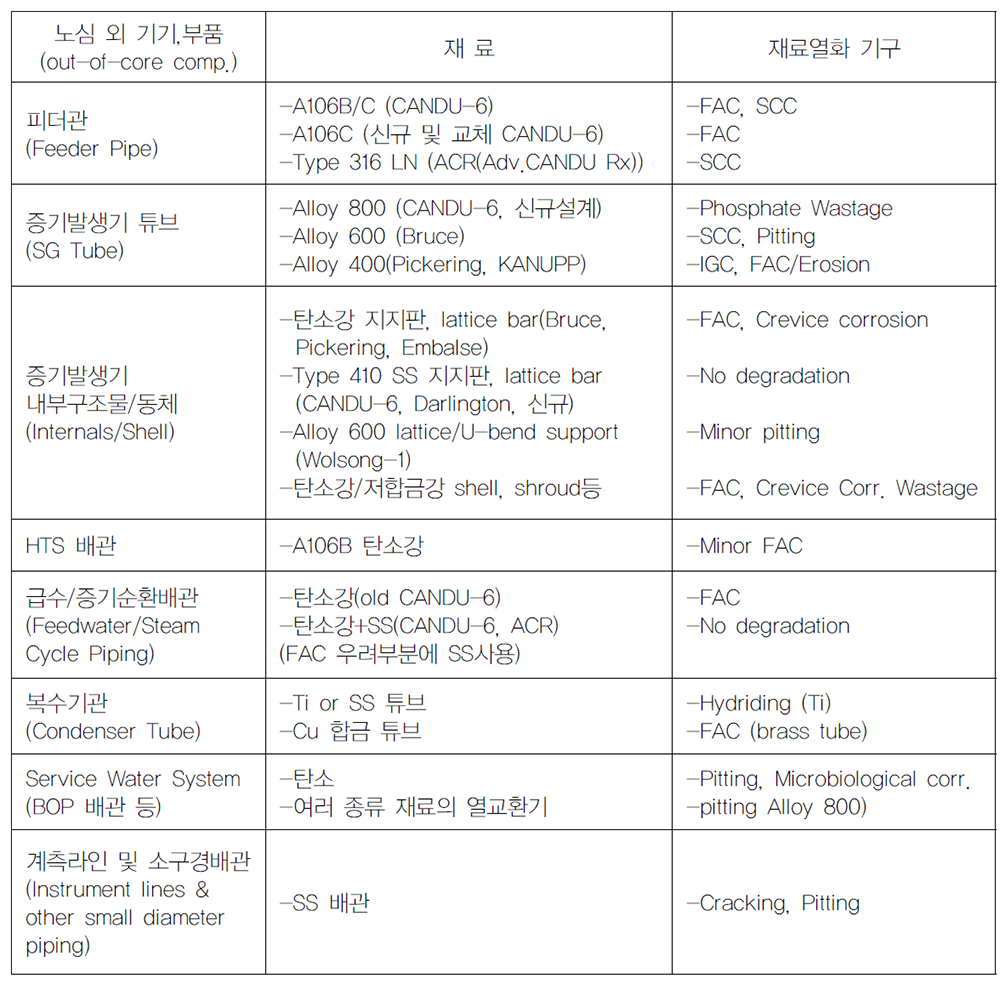

표 4은 CANDU 주요 노심이외 주요 기기, 부품에서의 사용재료 현황과 발생하는 재료열화 기구를 종합한 것이다. ASME SA 106 Gr. B 규격의 C-Mn 일반 탄소강을 사용한 피더관의 많은 부분에서는 물론 증기발생기 분리판, 지지판 등의 내부구조물, 급수/증기순환배관, 2차 계통 부품에서 유체가속부식(FAC)에 의한 감육(wall thinning)이 가장 특징적으로 발생하고 있음을 보여준다. 또한 피더관, 일부 중수로에서 사용하고 있는 Alloy 600 증기발생기 전열관 등에서는 응력부식균열 등에 의한 균열현상이 나타나고 있고, 기타 다양한 재료열화 기구에 의한 손상이 각 기기, 부품에서 발생하고 있음을 알 수 있다.

표 4. CANDU 가압중수로 노심이외 기기, 부품 재료 및 재료열화 기구

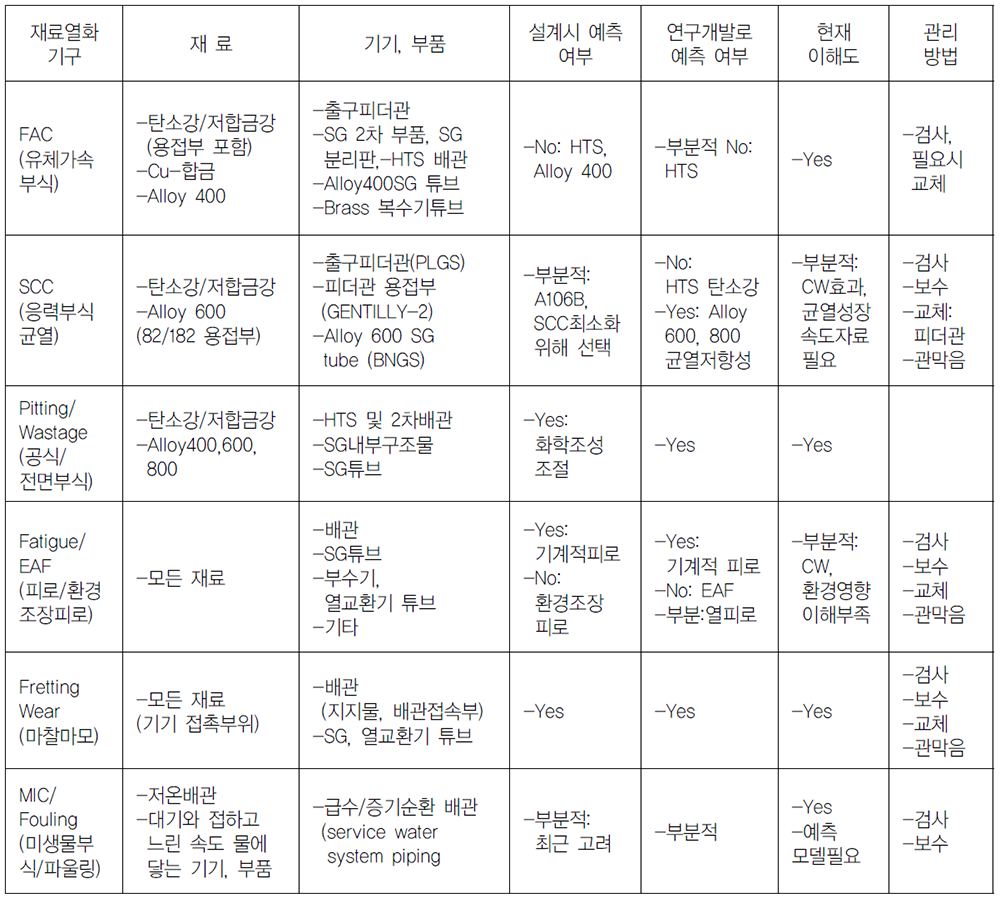

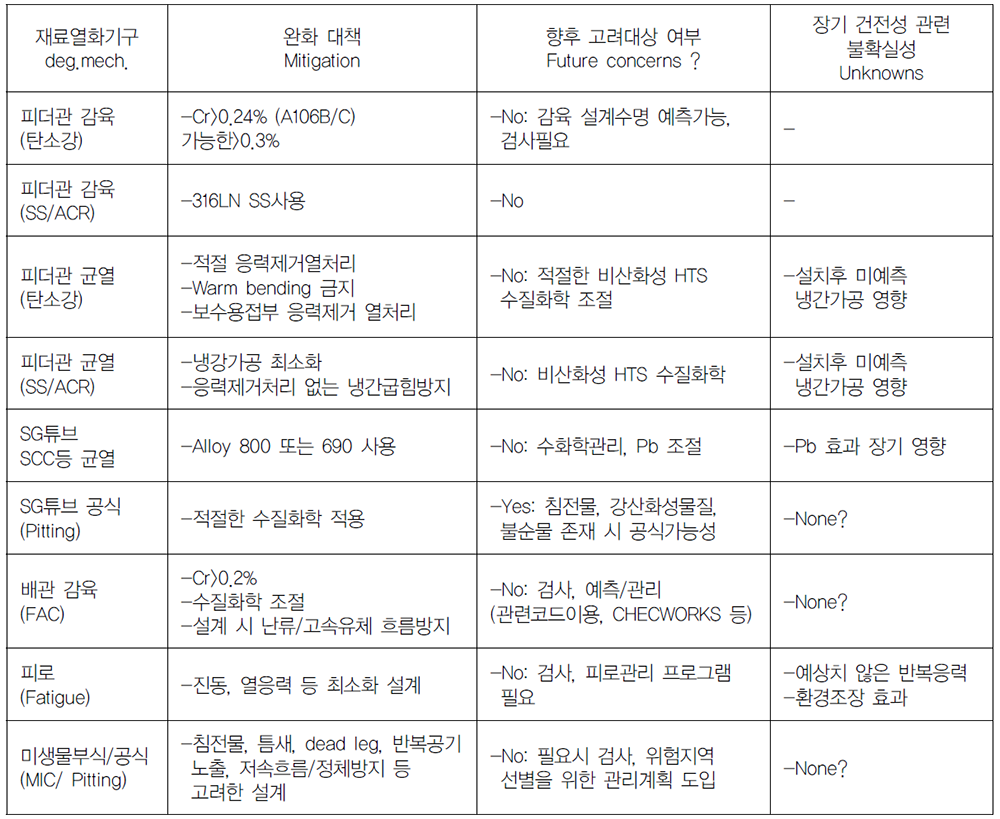

표 5는 손상기구 별로 해당하는 재료와 부품 그리고 이와 같은 손상을 설계 시 예측했었는지 여부, 현재의 이해도 또한 어떻게 관리해야 하는지 등을 종합하여 보여준다. 예로 유체가속부식(FAC)의 경우, 용접부를 포함한 탄소강 및 저합금강에서와 Cu합금, Alloy 400을 사용한 각각의 출구 피더관, 증기발생기 2차 계통과 분리판, 급수/증기순환배관, 열수송배관(HTS), 복수기관, 증기발생기 전열관에서 일어남을 보여준다. 그리고 HTS 배관과 Alloy 400 SG 전열관에서는 설계 시 예측을 하지 못했으며, 지속적인 검사와 필요 시 교체가 필요함도 보여준다.

표 5. CANDU 노심이외 기기, 부품에서의 재료열화긱구 지식기반

또한 표 6은 노심이외 각 기기, 부품에서의 열화, 손상에 대한 완화방안과 향후 재료선택 시 등에서의 고려사항과 같은 대책 등을 종합한 표이다. FAC, 균열(cracking), 다양한 형태의 부식, 피로 등에 대해 정리되어 있다.

표 6. CANDU 노심외 기기, 부품에서의 재료열화에 대한 대책

이상 3개의 표(표 1~3)를 종합하여 보면, 가동 중 발생된 재료손상 및 파손 경험을 바탕으로 재료선택이 계속 발전하여 왔음도 알 수 있다. 일례로, 교체하는 기기, 부품이나 개량CANDU로(advanced CANDU reactor, ACR)에서는 FAC가 심한 부분에(피더관 등) 탄소강 대신 Type 316LN 오스테나이트 스테인리스강을 사용하고, 탄소강을 사용하는 부분에서도 FAC 저항성을 갖도록 Cr 함량이 0.3% 이상으로 하고 있다. 증기발생기 전열관에도 Alloy 600, 400 대신 Alloy 800을 사용하고 있다. 또한 냉간가공 효과와 잔류응력이 최소가 되도록 제작과 설치 시 고려하고 있으며, 무엇보다 해당 원전환경에서의 부식 등을 최소화 하고 계통과 기기의 수명을 최적화하기 위하여 엄격한 수질화학 관리 프로그램을 적용하고 있다.

CANDU 증기발생기 전열관 재료로 초기에는 Alloy 600과 Alloy 400을 사용하였다. 여기서 Alloy 400은 Monel 400으로 불리는 Ni-Cu계의 Ni 합금으로 해수에 대한 내식성이 우수하여 선택되었다. 그러나 Alloy 600에서는 응력부식균열, 공식, wastage 등에 의한 손상이, Alloy 400에서는 유체가속부식(FAC), 공식 등의 손상이 종종 발생하여, 우리나라에서 운영 중인 중수로를 포함한 대부분 중수로에서는 Alloy 800을 사용하고 있다. Alloy 800은 Ni 합금인 Alloy 600, Alloy 690과는 달리 Ni과 Cr을 다량 함유한 Fe 합금으로, 내식성에 크게 기여하는 원소인 (Ni+Cr)이 약 55%로 상대적으로 매우 적음에도 불구하고 CANDU 원자로 환경에서는 Alloy 690과 유사한 내식성을 나타내었다. Alloy 800은 Siemens-KWU의 PWR에서도 전열관재료로 사용하고 있으며, CANDU에서도 교체용이나 ACR에서는 모두 Alloy 800 또는 Alloy 690을 적용하고 있다. 그러나 최근 Alloy 690 및 Alloy 800에서도 납(Pb)이 소량 존재할 때 응력부식균열이 발생하는(PbSCC) 연구결과가 다수 보고되고 있어 2차 계통으로부터 유입될 수 있는 Pb의 엄격한 관리는 물론 PbSCC에 대한 추가적인 실험자료가 필요한 실정이다.

Alloy 800이 중수로 환경에서 우수한 내식성을 갖는 것은 무엇보다도 중수로 냉각재 환경이 PWR에서와는 다소 차이가 있음에 기인한다. 중수로의 냉각재 환경이 PWR과 가장 특징적으로 다른 점은 온도와 압력이 약간 낮다는 것이다. 중수로에서의 냉각재 출구온도는 약 310℃로 PWR에 비해 약 10℃ 정도 낮고, 압력도 약 11 MPa로 약 5 MPa정도 낮다. 이와 같이 상대적으로 낮은 온도와 압력은 전열관의 내식성에 결정적인 요인으로 작용한다. 부식반응은 온도와 응력에 매우 민감하기 때문이다(특히 온도에). 또한 pH도 약간 다르고 영향을 준다. pH가 다른 이유는 중수로에서는 냉각재계통과 감속재 계통이 별도로 있기 때문에 원자로 출력제어를 위한 산성의 액체 첨가제를 냉각재계통이 아닌 감속재계통에 첨가하기 때문이다.

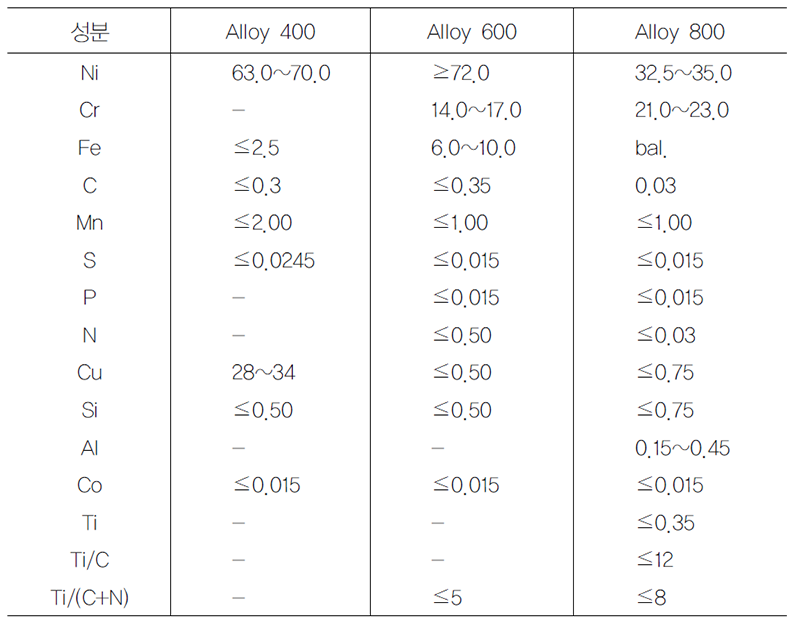

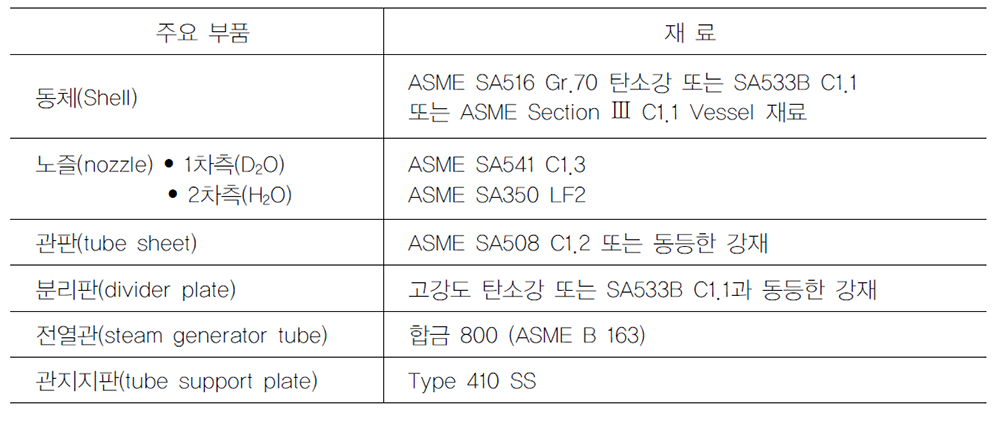

표 7는 중수로에서 사용하는 3가지 종류의 증기발생기 전열관 재료인 Alloy 400, 600, 800에 대한 화학조성을 비교하여 보여준다. 또한 표 8은 CANDU 증기발생기 주요 부품의 사용재료 목록으로 월성 3, 4호기 최종안전성분석보고서(FSAR)에 수록되어 있는 자료이다. 전열관을 제외하고는 나머지 부품의 재료는 PWR에서와 거의 동일하다.

표 7. 중수로 증기발생기 전열관재료 Alloy 400, 600, 800 화학조성(wt%)

표 8. CANDU 증기발생기 주요 부품의 사용재료

참고문헌

- Zirconium in the Nuclear Industry, ASTM STP-series, ASTM.

- IAEA, Assessment and management of aging of major nuclear power plant components important to safety: CANDU pressure tubes, VIENNA, 1998, IAEA-TECDOC-1037.

- IAEA, The review of safety practice draft reports in assessments and management of major CANDU components, 1995.

- R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10. Nuclear Materials, VCH, 1994.

- 이기순, 원자로재료, 도서츨판 효일, 2006.

- E.G. Price, AECL 8339, 1984.

- M.P. Puls, Nuclear Engineering & Design, 171 (1997) 137.

- R.A Holt, J. Nucl. Mater. 82 (1979) 419.

- B.A. Cheadle, C.E. Coleman and H. Licht, Nuclear Tech. 57 (1982) 413.

- J. van Judd, ANL-77-97, 1977.

- H. Hillner, ASTM STP 633 (1977) 211.

- F. Garzarolli, et al., IWGFPT 34 (1989) 65.

- A.M. Garde, ASTM STP 1023 (1989) 548.

- A.B. Johnson, Jr., et al., ASTM STP 551 (1974) 495.

- F. Garzarolli, et al., IWGFPT 34 (1989) 65.

- A.B. Johnson, Jr., et al., ASTM STP 551 (1974) 495.

- A.M. Garde, ASTM STP 1023 (1989) 548.

- S. Doi, et al., Proc. ANS-ENS Int. Topical Meeting on LWR Fuel Performance, Avignon, France, Apr. 21-24, 1991.

- A. Rogerson, J. Nucl. Mater. 159 (1988) 43.

- R.A Holt and R.W. Gilbert, J. Nucl. Mater. 137 (1986) 185.

- Young S. Kim, J. Nucl. Mater., 396 (2010) 144-148.

- V. Kain, et al., J. Nucl. Mater., 383 (2008) 86-91.

- Young S. Kim, J. Nucl. Mater., 399 (2010) 240-247.

- Young S. Kim, A. Grybenas, Materials Science and Engineering A 520 (2009) 147-152.

- J. A. Sawicki, et al., J. Nucl. Mater., 407 (2010) 157-164.

- D. Cubicciotti, J. Nucl. Mater., 152 (1988) 259-264.

- B. Chexal, et.al, “Flow-accelerated corrosion in power plants”, EPRI TR-106611-R1(1998).

- T. Shoji, et al., 3rd Int. Symp. on Environment Degradation of Materials in Nuclear Power Systems-Water Reactors, Monterey, CA, USA, p.251, Sept. (1985).

- P. Hurst et al., Corrosion Science, v. 25, p.651 (1985).

- R.L. Tapping, Materials Performance in CANDU Reactors: The first 30 years and the prognosis for life extension and new designs, J. of Nuclear Materials, 383 (2008) 1-8.

- C.C. Lin, Y.J. Kim, L.W. Niedrach, K.S. Ramp, Corrosion 52, 1996, pp 618.

- Z.H. Walker, A.J. Elliot, D.S. Mancey, B. Rankin, Resistance of SA-106 carbon steel containing >0.03 wt% Cr to flow accelerated corrosion under CANDU reactor outlet feeder pipe conditions, in: Proceedings of the International Conference on Water Chemistry of Nuclear Systems, Korea, November 2006.

- J.P. Slade, T.S. Gendron, Flow accelerated corrosion and cracking of carbon steel piping in primary water–operating experience at the point Lepreau generating station, in: Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power Systems –Water Reactors, TMS, Utah, August 2005.

- C.C. Maruska, Steam generator life cycle management Ontario power generation (OPG) experience, in: Proceedings of the 4th CNS International Steam Generator Conference, Toronto, Ontario, 5– May 2002.

- J.P. Slade, J.D. Keating, T.S. Gendron, Evolution of management activities and performance of the point Lepreau steam generators, in: Proceedings of the Fifth International Conference on Steam Generators, CNS, Toronto, Canada, November 2006.

- 김영석 외, 중수로 압력관 건전성평가 기술개발, KAERI/RR-2544/2004, 과학기술부, 2005.

- 정용무 외, 중수로 피더관 결함 검사 기술 개발, KAERI/RR-2523/2004, 과학기술부, 2005.

- 정용무 외, 중수로 압력관에서 수소화물 블리스터의 발생, 파괴 및 특성 평가, KAERI/TR-2900/2005, 한국원자력연구소, 2005.

- 정용무 외, 전자기음향 유도초음파 탐상법에 의한 중수로 피더관의 결함 탐지, KAERI/TR-2906/2005, 한국원자력연구소, 2005.

- 김영석 외, 중성자 조사에 따른 Zr-2.5Nb 압력관의 변형, KAERI/TR-2377/2003, 한국원자력연구소, 2003.

- 김영석 외, Zr-Nb 합금 개발, KAERI/RR-1523/94, 과학기술부, 1995.

- 김영석 외, 지르코늄합금 (압력관 재료), KAERI/RR-1766/96, 과학기술부, 1997.

- 김영석 외, 중수로 압력관재료, KAERI/RR-2247/2001, 과학기술부, 2002.

- 김영석 외, KAERI/TR-2848/2004, 한국원자력연구소, 2004.

- 김영석, 김성수, 캔두압력관의 고 크립 및 길이성장 원인 및 해결방안, 2009년도 KPVP 연차학술대회 논문집, 341.

- 김현길, 정용환, 박상윤, 박정용, 김준환 등, 중수로 압력관의 안전성 평가를 위한 금속학적 영향 평가, KINS/HR-1043, 한국원자력연구원, 한국안전기술원, 2008. 12.

- 정용환, 박정용, 정연호, 지르코늄 신합금 핵연료피복관 개발, 재료마당(대한금속.재료학회), 14-1(2001) 46-53.

- 박정용, 정용환, 정연호, 대한금속.재료학회지 (J. Kor. Inst. Met. & Mat.), 40-12 (2002) 1320.

- Yong Hwan Jeong, Kyoung Ok Lee, Hyun Gil Kim, J. Nucl. Mater. 302 (2002) 9-19.

- Yong Hwan Jeong, Hyun Gil Kim, Dae Jung Kim, Byung-Kwon Choi, Jun Hwan Kim, J. Nucl. Mater. 323 (2003) 72-80.

- Jeong-Yong Park, Byung-Kwon Choi, Yong Hwan Jeong, Youn Ho Jung, J. Nucl. Mater. 340 (2005) 237-246.

- Jong Hyuk Baek, Yong Hwan Jeong, J. Nucl. Mater. 372 (2008) 152-159.

- Young S. Kim, J. Appl. Physics, 106 (2009) 123520. 54. Young S. Kim, J. Appl. Physics, 107 (2010) 113520.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012