원자력시스템별로 가동 온도와 조사조건은 다소 다르며 각 시스템별로 각각 가동 환경에 적절한 고유한 특성을 갖는 재료를 요구한다. Gen-IV 원자로, 핵융합로 등 혁신 원자로 일수록 더욱 극한환경에서도 저항성을 갖는 재료가 필요하다. 그러나 이들 원자력재료는 많은 부분에서 공통점을 가지고 있다. 대표적인 공통점은 비교적 고온에서 중성자 조사환경에 사용되므로 공통적으로 고온재료와 조사손상 저항성 재료가 필요하다는 것이다. 한편 고온 및 중성자 조사 하에서의 재료거동에 대한 기본은 동일한 물리적, 화학적, 재료적 기구(mechanism)에 의해 지배되고 동일한 재료적 배경을 가지며, 시험시설, 시험기술등을 공동 활용할 수 있고, 모델링기술을 공통 적용할 수도 있으므로 원자력 시스템 사이의 공통점을 파악하여 관련 기술과 시험자료, 시험시설 등을 공유하는 것은 매우 필요하다.

본 절에서는 흔히 ‘cross-cutting’ 이라고 불리는 공통 요소기술인 핵심공통 재료부분에 대해서 재료 자체와 관련 재료기술로 구분하여 간략히 살펴보기로 한다.

1. 개괄

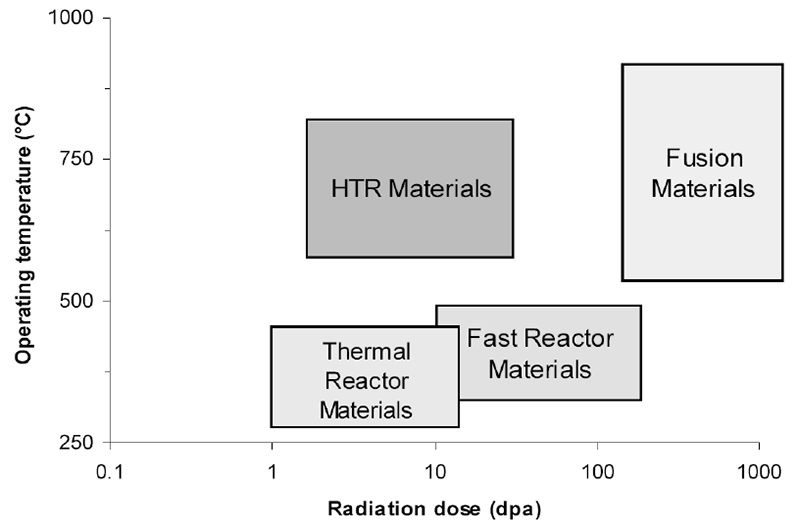

그림 1은 주요 원자력시스템 구조재료의 사용온도와 조사손상량(dose) 영역을 보여준다. 그림에서 보듯이 차세대 원자로 및 핵융합로 등 혁신 원자로는 기존 원자로에서보다 극한환경에서 운전되고, 이들 혁신 원자로 사이에는 많은 공통점이 있음을 알 수 있다. 공통적으로 고온재료, 조사손상 저항성 재료의 필요성을 예상할 수 있다. 제4세대 원자로와 핵융합로에서의 재료요건에서는 많은 공통점이 있으나, 가장 다른 점은 (n, α)반응에 의해 생성되는 헬륨(He) 량이 매우 다르다는 것이다. Cen-IV 원자로에서는 최대 약 3~10 appm인 반면, 핵융합로에서는 ITER에서 약 75 appm, DEMO에서 약1500 appm으로 예상된다. 헬륨에 의한 헬륨취성과 스웰링(swelling)이 혁신 원자로에서는 대표적 주요 조사손상 기구이므로 이를 필히 고려하여야 한다.

그림 1. 주요 원자력시스템 구조재료 사용온도와 조사손상량(dose) 영역

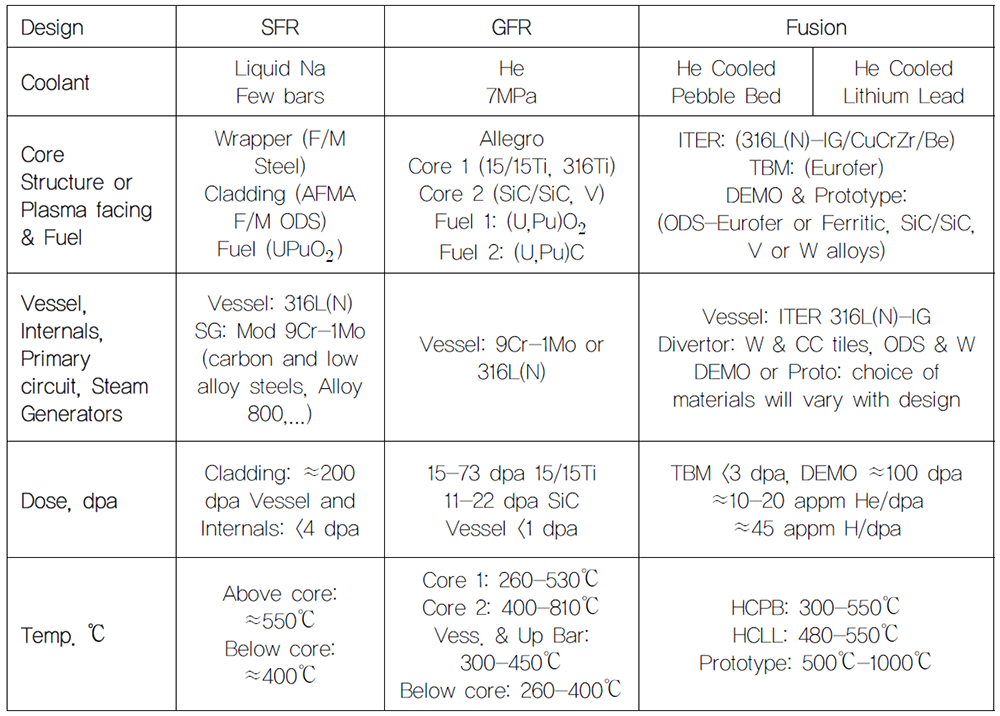

표 1은 주요 혁신 원자로의 가동조건과 후보 구조재료를 보여준다. 소듐냉각고속로, 고온가스로와 핵융합로에 대한 인자들을 비교할 수 있다.

표 1.주요 혁신 원자로의 가동조건과 후보 구조재료

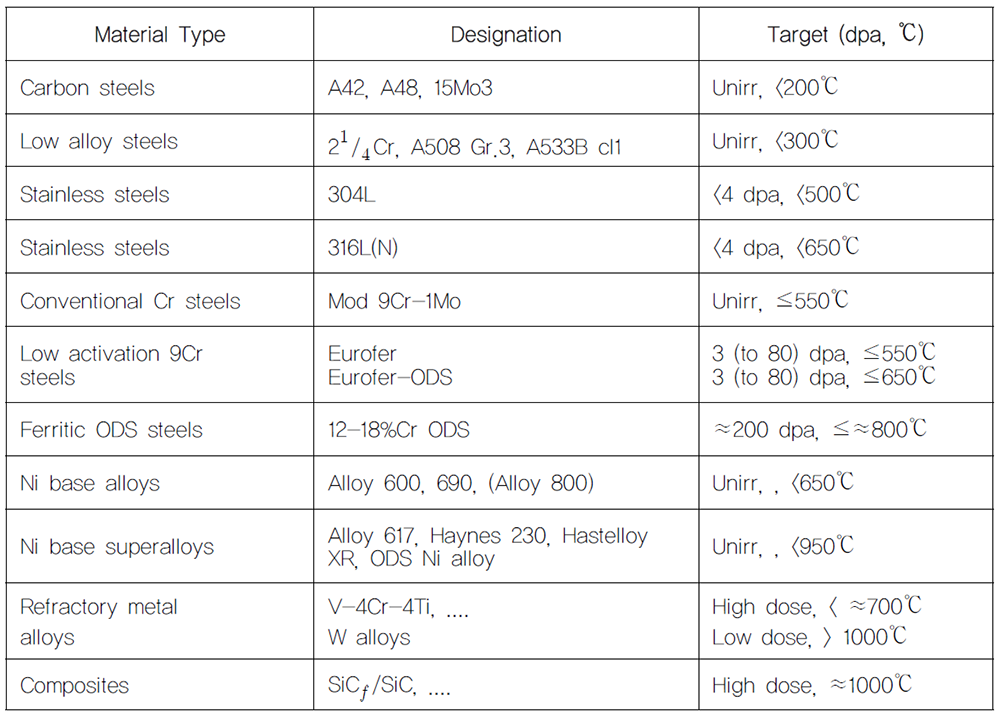

혁신 원자로에 사용될 후보 구조재료는 기존 경수로 등 열중성자로와 실험용 고속로 등에서의 가동경험 자료와 많은 연구 자료를 바탕으로 선정되고 있다. 예로, 경수로에서의 원자로 내부구조물 재료인 Type 316L(N) 등 오스테나이트 스테인리스강의 사용 경험이 액체금속고속로와 핵융합 실험로인 ITER에서의 많은 부분에 구조재료로 활용되고 있고, 고속로를 위해 개발되고 있는 페라이트 마르텐사이트 강(ferritic martensitic steel, FMS 또는 FM 강)과 산화물분산강화(oxide dispersion strengthened steel, ODS) 강은 핵융합로의 많은 부분에서 후보재료로 검토되고 있다. 반대로 핵융합로를 위해 집중 연구되고 있는 특수 접합(joining)과 멀티스케일(multi-scale) 전산모사와 모델링 기술 분야는 소듐냉각고속로 등 제4세대 원자로의 재료개발에 적극 활용되고 있다. 표 2는 혁신 원자로에서의 주요 후보 구조재료별 목표 사용조건(dose, 온도)을 보여준다. 공통적인 주요 구조재료는 스테인리스강, FMS, ODS 강, 니켈기 초합금, 복합재료 등이며 이들의 최대 사용온도와 조사손상량(dose) 등을 볼 수 있다.

표 2. 혁신 원자로의 주요 후보 구조재료 및 목표 사용조건

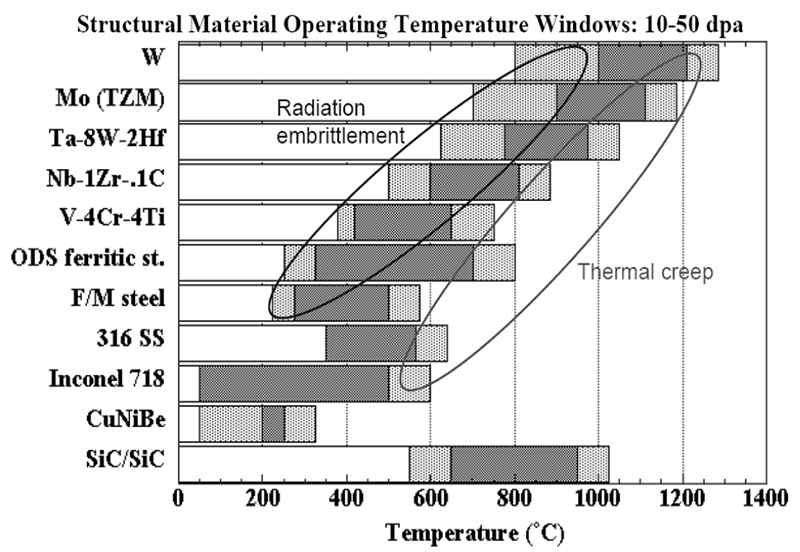

그림 2는 후보 구조재료의 사용할 수 있는 온도영역을 나타낸다. 약 10~50 dpa의 중간정도 레벨의 조사손상량(dose)에서도 기존 구조재료는 사용온도가 매우 제한됨을 보여준다. 다소 검게 보이는 온도영역이 가동 온도 윈도우에 해당하고 윈도우의 좌우가하한과 상한을 나타낸다. 저온영역에서는 중성자 조사에 의해 파괴인성이 저하하는 조사취화에 의한 제한이며, 고온영역은 대부분 크리프변형 저항성 때문에 생기는 제한이다. 고온영역에서는 고온 헬륨취성도 제한 요인으로 작용한다.

그림 2. 혁신 원자로 후보 구조재료의 사용 가능 온도영역

전술한 바와 같이, 혁신 원자로의 안전여유도와 설계마진을 위해서는 가동 온도 등의 환경에서 우수한 강도, 크리프 저항성, 조사손상 저항성을 갖는 개선된 구조재료가 공통적으로 필요하다. 많은 경우, 우수한 성능의 조사저항성 재료는 우수한 고온강도와 중성자 조사손상 저항성에 기여하는 것으로 알려진 나노크기의 석출물 등 입자를 재료 내부에 많이 그리고 고르게 분포시킴으로서 가능하다. 이는 이 나노입자들이 전위(dislocation) 이동을 방해하여 강화에 기여하고, 조사로 생긴 점결함을 재결합(recombination)시키는 장소로 작용하여 조사저항성을 향상시킬 수 있기 때문이다.

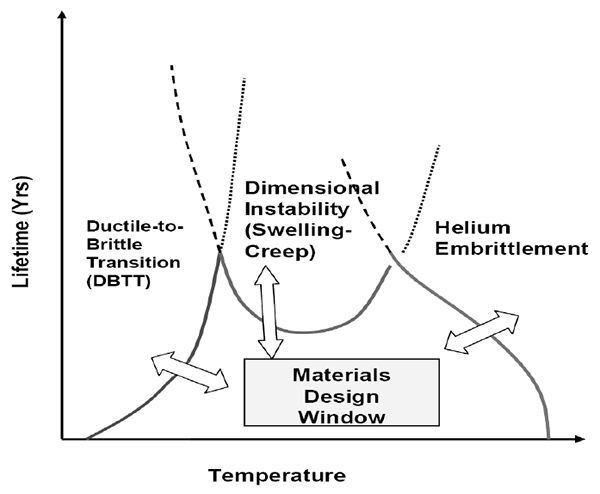

그림 3 은 중성자 조사효과가 어떻게 재료설계에서의 허용 윈도우를 좁게 하는지를 개념적으로 보여준다. 저온영역에서의 연성취성 천이온도에 의한 제한(조사취화), 중간온도영역에서의 조사 스웰링, 조사 크리프 등에 의해 생기는 치수 불안정성에 의한 제한, 그리고 고온영역에서의 헬륨 취성에 의한 제한을 볼 수 있고, 이들 조합으로 재료설계의 윈도우가 좁아짐을 알 수 있다.

그림 3. 조사효과에 의한 재료설계 윈도우 제한

이상에서 살펴보았듯이, 혁신 원자력시스템에서는 온도와 조사손상에 대한 저항성이 가장 공통적 이슈이다. 그러므로 재료 관점에서는 고온재료와 조사손상 저항성재료가 핵심공통(cross-cutting) 재료로 분류될 수 있다. 이들 공통적인 주요 구조재료는 오스테나이트 강, 9~12% Cr의 FMS, ODS 강, 니켈기 초합금, 세라믹 복합체, 내화물합금(refractory alloy) 등이다. 이들 구조재료는 고온 등 설계온도에서의 강도, 연성, 파괴인성, 크리프 특성 등 기계적 특성이 허용된 범위 내를 유지하여야 하며, 중성자 조사에 의한 조사취화, 크리프, 스웰링, 성장, 헬륨취성에 대한 저항성과 치수 안정성이 필수적이다. 또한 냉각재 등의 부식 환경에 대한 내식성도 우수해야 하며, 유지, 보수와 폐기를 위한 저방사화도 중요하다. 또한 혁신 원자력시스템에서는 수명도 60년 이상으로 기대하고 있으므로 장기간에 걸친 재료 안정성도 고려하여야 한다.

요구조건에 합당한 구조재료를 개발하기 위해서는 원자로와 유사한 조건에서 조사(irradiation) 전·후의 재료특성 변화(각종 열화 등)와 환경과의 양립성(compatibility)등을 확인하기 위한 수많은 시험과 검증이 필요하다. 그러나 이러한 시험, 검증에는 많은 시간과 경비가 소요된다. 따라서 원자력시스템 사이에 공통점을 파악하여 관련 시험자료와 기술을 공동 활용하는 것도 매우 필요하다.

한편 공통사항으로는 재료 자체 이외에도 공통 재료기술이 여러 분야에서 있을 수 있다. 대표적인 것이, 이들 재료의 접합(joining) 분야와 재료거동 특히 조사효과 전산모사 및 모델링 분야이다. 혁신 원자로에서는 다양한 이종금속 간 또는 금속-세라믹의 접합이 공통적으로 요구되며, 많은 경우 조사손상을 실험적으로 접근할 수 없기 때문에 조사손상에 대한 다차원 멀티스케일(multi-scale) 전산모사(simulation)와 모델링이 공통적으로 필요한 분야이다.

다음 절에서는 주요 핵심공통(cross-cutting) 재료와 공통 재료기술에 대해 살펴보기로 한다. 각각 재료 및 재료기술에 대해서는 이미 별도로 취급하였으므로 상세는 해당 장를 참고하기 바라며, 여기에서는 공통사항을 중심으로 간략히 기술한다.

2. 핵심공통(cross-cutting) 재료

2.1. 오스테나이트 강

Type 316L(N)과 같은 오스테나이트 강은 중간온도 영역에서 양호한 크리프 특성과 내식성이 우수하여 가동 중인 경수로를 포함한 열중성자로에서는 물론 고속로에서 광범위하게 사용되고 있다. 원자로에 사용 경험이 많고 다수의 실험 및 실증 자료가 확보되어 있는 재료이므로 현재 및 향후 핵분열로나 핵융합로의 주요 기기와 부품에 계속 사용될 것으로 예상된다. Type 316L(N), 304L, Alloy 800 등이 이에 속한다. Type316L(N) 등은 소듐냉각고속로(SFR)의 원자로 블록과 1차 계통 원자로 용기 및 배관 등에 사용되고 있고, Ti 안정화(stabilized) 처리한 15% Cr-15% Ni의 15-15Ti 오스테나이트 강(D-9강으로도 불림)은 고속로의 연료 피복재로 일부 사용되고 있다. 오스테나이트 스테인리스강은 기본적으로 FCC 결정구조를 가지므로 100 dpa 이하의 중간정도 조사손상량(dose)에서도 비교적 큰 치수변화의 보이드 스웰링 문제로 향후에는 FMS 또는 ODS강으로 대체될 것으로 예상된다. 또한 Gen-IV의 SFR이나 GFR, 핵융합로 등에서도 많은 부품에 사용 예정이다. 오스테나이트 강 중에서는 Type 316L(N)과 15-15Ti(D-9) 등 오스테나이트강이 혁신 원자로에 공통적으로 다양한 부품에 사용될 것으로 예상되며, 공통적인 장기 연구 필요 분야로는 설계코드의 개선과 60년 이상으로의 수명연장에 대비한 장기간 크리프 강도 개선 등이 중요하다.

2.2. FM 강(FMS)

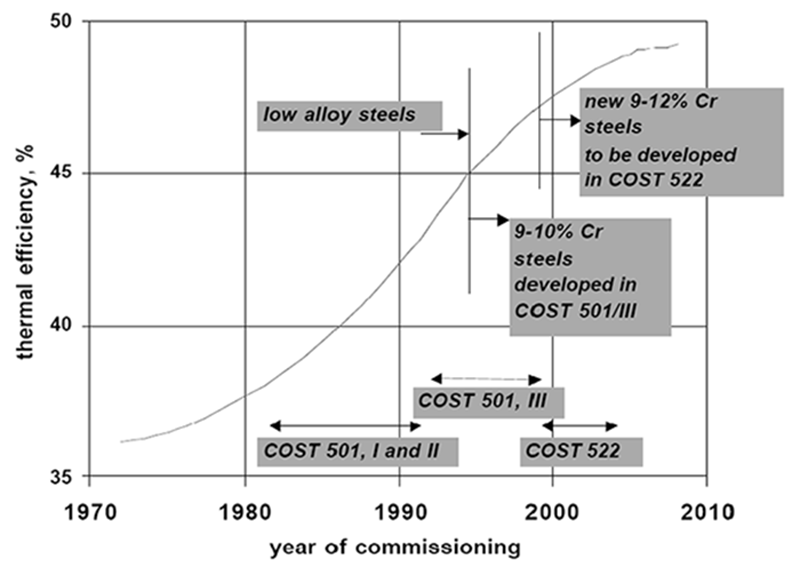

FMS는 화력발전소의 열효율 향상을 위해 꾸준히 개발되어온 재료로 그림 4에서 보듯이 9~12% Cr을 함유한 마르텐사이트 강이다. 1960년대 2.25Cr-1Mo 강, 12%Cr-1Mo의 HT-9 강에서부터 시작하여 T91, T92, Grade 92, NF-12, SAVE 강 등으로 발전하여 왔다. 이들은 Cr, Mo, V, W, Nb, N, B 등을 첨가하고 조절하여 고용강화와 석출강화를 통해 고온강도를 향상시킨 강으로, 제4세대 FMS에 해당하는 NF-12, SAVE는 105시간/650oC/120MPa의 크리프강도를 갖는다. 최근에는 제5세대 FMS로 700℃에서도 동일한 크리프강도를 갖는 나노구조의 FMS를 개발 중이다. FMS에 대한 미세조직, 합금원소의 역할, 특성 등 금속학적인 내용은 고온용 금속재료 해당부분을 참고하기 바란다.

그림 4. 화력발전소의 열효율 향상을 위한 FMS의 개발 변천

9~12% Cr 강 계열의 FMS는 전술한 바와 같이 화력발전소에서는 사용경험이 매우 많은 재료로, 경수로 등 제2, 3세대 원자로에서는 터빈 등 2차 계통에 주로 사용되어왔고, SFR, VHTR 등 제4세대 원자로에서는 다양한 기기, 부품에 사용 예정이며, 핵융합로에서도 저방사화(low activation) 또는 저감방사화(reduced activation)로 개량한 FMS가 노심구조재료 등으로 광범위하게 사용될 예정이다. 대표적 예로는 소듐냉각고속로(SFR) 및 납냉각로(LFR)의 핵연료 피복재, SFR 증기발생기 등 1차 계통 구조재료 그리고 초고온가스로(VHTR)의 압력용기 등이다.

912% Cr FMS는 BCC 결정구조를 갖는 100% 템퍼링된 마르텐사이트(tempered martensite) 조직의 강으로 약 400600°C 범위에서 고온강도, 크리프 강도는 물론 부식, 침식과 마모 저항성도 우수하며, 특히 조사손상 저항성이 우수하다. 특히 조사경화와 조사취화가 무시할 정도로 적고 조사에 의한 치수변화인 조사 보이드 스웰링이 오스테나이트 강에 비해 매우 적다(고온용 금속재료 장 그림 13 및 소듐냉각고속로의 특성 및 계통 장 그림 6 참고). 이러한 특성으로 SFR의 핵연료 피복관에서 고연소도와 관련하여 사용하던 냉간가공된 Type 316L 오스테나이트 강을 대체하고 있다. 그러나 650°C 이상에서는 크리프 강도가 현저히 떨어져 이를 개선하기 위해 합금조성 조절은 물론 열기계적처리방법(thermo-mechanical treatment) 개선등 많은 연구가 계속되고 있다. 재료 개선의 시작 합금은 대표적 FMS에 해당하는 Modified 9Cr-1Mo 강이다. 궁극적으로는 온도를 700°C 이상으로 향상하기 위해 산화물분산강화(ODS) 강으로의 대체를 위한 연구도 활발하다. 여기서는 합금 개선, 개발 외에도 이들의 제조성과 용접, 접합성도 필히 공통적으로 고려하여야 한다.

종합적으로 FMS는 고온 기계적 성질이 우수하고 열팽창률은 적은 대신 열전도도는 우수하며, 특히 조사손상 저항성이 우수하여 그리고 비교적 저렴하여 핵융합로를 포함한 혁신 원자로에서의 구조재료로 공통적으로 고려되는 후보재료이다. 조사손상 저항성이 우수한 근본 이유는, 이미 전술한 바와 같이, BCC 결정구조의 FMS에서는 FCC의오스테나이트강에 비해 공공(vacancy)의 이동에너지가 적어 조사유기 점결함(공공 및 격자간원자)의 재결합(recombination)이 용이하고, 전위(dislocation)와 격자간원자 간의 상호작용이 강한 것 등에 기인한다. 결국 FCC, BCC 결정구조 금속 간에서의 조사손상의 차이는 점결함과 불순물/합금원소 등의 용질원자(solute)와의 거동 차이에 기인한다고 할 수 있다.

2.3. 산화물분산강화(ODS) 합금

FMS는 기본적으로 현재 최대 설계온도가 약 600℃에 머무르고 있으며, 650℃ 이상에서는 크리프강도가 현저히 감소하므로, 더욱 더 높은 온도에서의 가동을 위한 혁신 원자로에서는 공통적으로 650℃ 이상에서도 열적 안정성을 갖는 고온재료가 필요하다. 산화물분산강화(oxide dispersion strengthened, ODS) 합금이 가장 가능성 있는 후보재료로 고려되고 있다. ODS강은 기존 FMS에 이트륨산화물(Y2O3) 등의 산화물을 수에서 수십 나노미터의 나노크기로 균질하게 분산시켜 고온 크리프 강도 등 기계적 성질을 대폭 향상시킨 것으로, 기본적으로 기지(matrix)가 조사손상 저항성을 갖는 페라이트 마르텐사이트(FM) 이므로 높은 조사손상량에서도 조사저항성을 가질 것으로 예상하고 있다. 그러므로 이 ODS 강은 혁신 원자로의 가동온도를 650℃ 이상 약 850℃ 까지도 향상시킬 수 있을 것으로 기대하고 있다. 그러나 이 ODS 강은 성능을 입증할만한실험 및 실증 자료가 매우 부족하며 아직 원자력에 사용 경험이 없고, 균질성, 용접성등 제조성에 많은 해결하여야 할 부분이 있으며 아직 상업적으로도 생산되고 있지 않은 강이다. 연구자와 제조자인 산업계의 밀접한 협력연구가 필요한 부분이며, 2030년 나아가 2050년 혁신 원자로의 상업화와 연계하여 집중 연구개발이 필요한 분야이다.

산화물을 분산시킨 FMS, 즉 ODS 강은 고온 고연소도를 위한 소듐냉각고속로(SFR)의 핵연료 피복재로 고려되어 개발되고 있다. 912% Cr의 FMS에서와 같이 조사 스웰링이 0.5 vol.% 이하로 매우 적고, 반면에 산화물 분산으로 고온 크리프 특성을 크게 향상시켜 약 700℃까지도 온도를 올릴 수 있기 때문이다. 또한 핵융합로의 블랑겟 구조재료로도 적극 고려되고 있다. SFR과 핵융합로에서는 주로 912% Cr의 ODS 강을 고려하고 있다. 이 ODS 강에서도 FMS 에서와 같이 조사손상 저항성은 9% Cr에서가 가장 우수할 것으로 예상된다. 그러나 800℃ 이상에서는 내부 부식문제로 14% Cr 또는 그 이상 Cr을 함유한 ODS 강이 검토되고 있다. 약 18% Cr 근방의 ODS 강이 질산 등에 내식성이 필요한 핵연료재처리 공정 등에서의 소재로 검토되고 있다. 그러나 높은 Cr 함유 강에서는 취성을 갖는 상이 생성되므로 제조에 매우 큰 어려움이 있게 된다.

일반적으로 ODS 강은 분말야금(powder metallurgy) 법으로 제조한다. 분말제조, 기계적합금화(mechanical alloying), 열간가공, 냉간가공, 열처리 등의 복잡한 과정을 거친다. 다른 제조 방법으로 내부산화법과 습식공정도 개발되고 있으며, 나노크기의 이트륨산화물(Y2O3)를 노즐을 통해 용해된 강에 직접 주입(injection) 시키는 방법과 전자빔 물리증착법(electron beam physical vapor deposition, EB-PVD)도 검토되고 있다. 또한 분발야금법 대신 일반적 용해주조법을 사용하여 Y2O3 산화물에 추가하여 매우 극미세한 나노크기의 (Mo,Cr)2C 를 석출시킨 나노클러스터(nano-cluster) 강화 합금도 개발되고 있다. 대표적 예가 미국 ORNL을 중심으로 개발하고 있는 Aemet와 14YWT 나노클러스터 합금(nanocluster strengthened alloy)이다. ODS 강은 튜브 등 원하는 형태로의 제조도 어렵지만 공통적으로 해결해야 할 대표적 분야가 용접 및 접합이다. 용접 등으로 ODS 특유의 미세조직이 변화되지 않고 ODS의 특성이 유지되어야 하므로 용융이 없는 고상접합(solid state joining)이 적용되어야한다. 검토되는 고상접합 방법으로는 마찰교반접합(friction stir welding), 확산접합(diffusion welding) 등이 있다. 이 외에도 조사시험, 표준 평가법, 코드화 등 공통 연구개발이 필요한 많은 분야가 있다.

2.4. SiC/SiC 복합재료

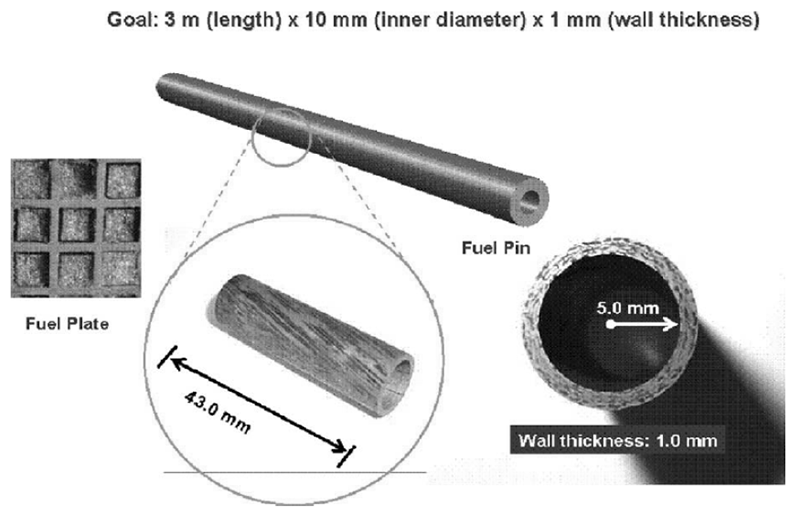

세라믹 재료는 1000℃ 이상의 초고온 용도로 검토되고 있다. 초고온가스로(VHTR)와 가스냉각고속로(GFR)의 제어봉 피복관(sheath), 연료 핀, 연료판 등 노심 연료부품(그림 5 참고), 노심지지체, 그리고 1차 계통의 열교환기나 열차폐 용도 등이다. 또한 고온 가스터빈의 회전체 날개 또는 초고온가스로를 통한 수소생산 공정에서의 황산분해 중간열교환기 부품 등으로 고려되고 있다.

그림 5. 가스냉각고속로에서의 SiC/SiC 핵연료 부품

(V)HTR 노심에서 사용되는 흑연(graphite)를 제외하고 대부분의 주요 세라믹은 흑연 또는 세라믹 기지의 복합재료 형태로 C/C, C/SiC, SiC/SiC이 고려되고 있다. 이들 세라믹 복합재료는 금속에 비하여 매우 높은 온도저항성과 조사저항성을 갖기 때문에 장기적 관점에서 노심 부품 및 제어봉의 유력 후보재료로 검토되고 있다. 또한 핵융합로에서도 DEMO 이후의 궁극적인 블랑켓 재료로 유력한 후보재료이다. 더구나 최근 경수로 등 열중성자로 핵연료 피복관 재료인 지르코늄합금에서의 노심용융 사고 발생 시가능성 있는 수소 발생과 초고연소도를 위해서도 Zr 합금을 대체하기 위한 후보재료로 SiC/SiC 복합재료를 적극 검토하고 있다. 그러나 세라믹 복합재의 가장 큰 결점은 파괴인성이 낮다는 점이며, 일반적으로 비균질하고 비등방성이며 기계적 특성 등에 오차의 분산범위가 매우 큰 문제점을 가지고 있어 장기적으로 해결해야 할 문제다. 세라믹 복합재료는 현재 비원자력용으로 상업적으로 확보할 수는 있으나 제조에 많은 경비가 소요된다. 저 비용으로 기공(porosity)이 적고 열전도도가 우수한 고품질을 제조할 수 있는 기술이 공통적으로 필요하다. 더구나 세라믹 복합재료를 원자력용으로 활용하기 위해서는 공통적으로 조사시험, 부식시험, 장기간 환경 양립성 시험 등이 필요하고 이를 평가하기 위한 표준화된 시험 평가법도 공통적으로 요구된다.

3. 핵심공통(cross-cutting) 요소 재료기술

3.1. 용접 및 접합 기술

원자력 기기 등은 대부분 용접 구조물이며, 대부분의 부품들도 용접 등의 접합과정을 거쳐야 한다. 특히 용접 또는 접합부의 성질이 모재(base material) 에 비하여 취약하므로 용접, 접합은 대표적인 공통기술이다. 기존 원자로를 포함한 모든 혁신 원자로에서는 다양한 용접과 접합기술을 적용하여야 한다. 특히 원자력 부품은 탄소강, 저합금강, 오스테나이트 강, FMS, ODS, 세라믹 복합재료 등 접합해야 할 재료가 매우 다양하고, 접합부위도 두께, 크기 및 형태가 매우 다양하다. 특히 혁신 원자로에서는 FMS, ODS, 기타 특수 합금을 다양한 재료와 접합시켜야 하므로 이종금속 용접과 특수접합기술이 주요 현안이다.

고려중인 용접/접합 방법으로는 재료 조합에 따라, 용융접합과 고상접합(solid state joining)을 고려하며, 전자빔(electron beam, EB) 용접, 텅스텐불활성가스용접(tungsten inert gas welding, TIG), 확산접합(diffusion bonding, DB), 전자기펄스(electro magnetic pulse, EMP) 용접, 마찰교반(friction stir, FS) 용접, 폭발용접(explosive welding, EW) 등이 있고, 기타 특수 접합으로 열간등압성형(hot isotropic pressing, HIP)과 브레이징(brazing) 등이 있다. 이들은 접합되는 재료의 종류와 형태, 크기 등에 따라 최적의 접합방법이 선택된다. 또한 재료에 따라서는 최적의 용접후열처리(post weld heat treatment, PWHT)를 적용하여 잔류응력을 제거하여야 한다. 예로 ODS-ODS 접합의 경우 고상접합 방법이 고려되고 있으며, 용접피복(weld cladding)용으로는 전자기펄스법과 폭발용접이, 부품끼리의 접합에는 확산접합 또는 마찰교반용접법이 고려되고 있다.

한편 핵융합로의 경우 매우 다양한 재료끼리의 접합을 필요로 한다. 예로 블랑켓 제조에 있어서, 대면재 베릴륨(Be), 냉각재 구리합급(CuCrZr), 구조재 스테인리스강(316L)을 상호 접합하여야 한다. 이 경우, 열간등압성형(HIP) 방법이 접합계면에 대한 신뢰성이 높고 다양한 형상에서 적용이 가능한 이종소재 접합법으로 고려되고 있다. 구리합금과 구조재인 스테인리스강은 HIP 접합이 잘 이루어지는데 비하여, 베릴륨과 구리합금의 접합은 취성을 갖는 금속간화합물을 형성하기 때문에 건전한 접합을 이루기위해서는 중간층(interlayer)이 반드시 필요하며, 적절한 중간층을 선택하고 HIP 공정조건을 최적화하여야 한다. 또한 FMS-Be, FMS-W 등의 접합, 나아가 세라믹 복합재와 금속간의 접합기술도 주요 연구 대상이다.

3.2. 모델링 및 전산모사

최근 컴퓨터의 계산능력 대폭 향상에 따라 합금설계 및 조사손상을 포함한 재료거동 예측에 다양한 시간과 공간(길이) 스케일의 멀티스케일 전산모사(simulation)와 모델링(modeling) 기술이 매우 활발히 활용되고 있다. 이들 모델링은 원자규모에서부터 시작하여 원자의 응집에너지(cohesive force)에 바탕을 두고 재료현상의 물리적 기구(physical mechanism)에 근거를 두어야 한다. 즉 물리적 현상에 바탕을 둔 모델(physically-based model) 이어야 하며, 단계별로 실험 등으로 검증을 거친 모사와 모델이어야 한다. 멀티스케일 모델링에는 Ab initio, 분자동력학(MD), 동력학적 몬테카를 로법(kMC), 전위동력학(DD), 소성론(plasticity), 유한요소법(FEM), 연속역학(continuum mechanics) 등이 총 동원된다. 상세한 모델링 방법 등은 다른 장에서 기술한 전산모사 및 모델링 부분을 참고하기 바란다.

멀티스케일 모델링을 통하면 실험적으로 확보하기에 시간과 경비가 많이 들거나 거의 불가능한 부분에 대한 기초 정보를 얻을 수도 있다. 하나의 예가 핵융합로 조건에서 사용하는 구조재료의 조사손상 예측이다. 또한 물리에 기초한 모델은 가동경험 자료나 실험결과가 없거나 매우 부족한 원자력재료에 대한 극한환경 하에서 장기간에 걸쳐 일어나는 재료거동을 이해하는 데 필요한 기본정보를 제공하여 줄 수 있다. 더구나 부분적인 가동경험 및 실험 자료의 재료거동 데이터를 수명말기 조건으로 외삽하거나, 실험실 규모의 연구결과를 이용하여 실제 구조물에서의 거동을 예측하는데 활용될 수 있다.

그리고 다양한 환경에서의 열화기구(degradation mechanism)를 이해하는데 있어서 중 심 역할을 할 수도 있다.

원자력분야에서 현재까지 가장 활발히 이용되고 있는 모델링의 대표적 이용분야는 조사손상 예측 분야이다. 상세한 내용은 전산모사 및 모델링 부분을 참고하기 바란다.

3.3. 극한환경 재료과학 기본(fundamentals)

혁신 원자로에서 열효율과 안전성을 대폭 향상시키기 위해서는 더욱 높은 온도와 더욱 높은 중성자 조사량 등 극한환경(extreme environment)에서도 수명기간 중 건전성을 유지할 수 있는 구조재료가 필수적이다. 극한환경 재료를 개발하고 재료성능을 확인하기 위해서는 극한환경에서의 재료거동 및 그 재료에서 일어나는 물리적, 화학적 기본현상을 이해하여야 한다.

극한환경에서의 재료거동을 이해하려면 우선 1000℃까지의 온도와 수백 dpa까지의 조사손상량(dose) 환경 하에서 펨토초(femtosecond)에서부터 수십 년까지에 걸쳐 일어나는 다성분계 재료에서의 기본 물리적 및 화학적 현상을 이해하고 조절할 수 있어야한다.

이와 관련하여, 혁신 원자력시스템의 극한환경 재료개발 등에 필요한 공통핵심의 재료과학 기본(fundamentals) 또는 기초(basics) 분야를 살펴보면 다음과 같다.

- 조사저항성 재료를 위한 나노구조 분석 및 나노스케일 설계 기술 : 조사유기 결함(radiation induced defects)과 나노구조(nanostructure)의 상호작용을 이해하고 이를 조절하며 또한 이를 조사저항성 재료 설계에 반영할 수 있는 기술.

- 다양한 재료의 계면(interfaces)과 정해진 환경에서의 재료에 대한 물리적 및 화학적 현상 이해 : 원자력재료가 사용 환경에서 장기간 안정성을 유지할 수 있는 지의 여부는 결정입계, 상 경계 등 재료계면에서의 미세구조와 성분에 달려있다. 극한환경에 놓인 재료계면에서의 화학현상, 물질이동 등에 대한 기본적인 이해가 선행되어야 한다. 극한환경 원자력재료의 설계를 위해서는 새로운 계산방법과 나노구조적이며 동적인 실시간(in-situ) 측정 도구를 동원하여 계면과학에 대한 이해를 넓혀야 한다. 결정립 나노화 등을 포함한 재료 내의 다양한 계면을 조절할 수 있다면 조사저항성 재료 등을 개발할 수 있을 것으로 기대된다.

- 극한환경에서의 재료 미세구조 및 안정성 해석 기술 : 극한환경에서 재료의 미세구조와 성질변화를 예측하고 이해하는 것은 극한환경 재료개발의 핵심 필수사항이다. 결함의 성질과 미세구조와의 상관관계, 그리고 이로 인해 변하는 기계적 성질과 상(phase) 안정성 등에 대한 이해의 폭을 넓혀야 한다. 이를 위해서는 나노스케일과 멀티스케일의 기계적 거동을 밀접하게 연계하여 실시간으로 관찰하고 해석할 수 있는 기술도 필요하다.

- 극한 화학환경 하에서의 재료-환경 계면(interface)에 대한 이해 증진 : 재료 계면에서의 화학은 원자력재료의 성능 및 안정성에서 결정적인 역할을 한다. 새로운 모델링과 실시간 측정기술을 통한 재료의 계면화학에 대한 이해를 혁신적으로 증진시켜야만 광범위한 환경에 대해 안정성 가지며 더욱 자기치유(self-healing) 능력도 갖는 재료계면을 설계할 수 있다. 고진공 환경에서의 계면화학은 물론 고온, 고압 및 가혹한 화학환경 하에서의 액체/고체, 고체/고체 계면에서의 화학을 실시간으로 모니터링 할 수 있는 기술이 필요하다.

- 극한환경 하에 있는 다원계 재료 및 화학현상에 대한 멀티스케일 예측 모델링 : 시간과 공간의 멀티스케일 전산모사 및 모델링 방법을 이용하여 다원계 재료로 확대하여 재료 자체 거동을 포함하여 환경과 연계한 화학현상을 모델링할 필요가 매우 많다. 현재 기술로는 많은 어려움이 있지만 컴퓨터 능력의 빠른 향상의 도움으로 전산모사 및 모델링 분야는 원자력분야에서도 적용범위가 매우 확대될 것으로 전망된다.

참고문헌

- F. Tavassoli, OECD/NEA the 2nd International Workshop on Structural Materials for Innovative Nuclear Systems (SMINS-2), 31 Aug. - 3 Sep. 2010, Daejeon (KAERI), Korea.

- S. Zinkle and J. Busby, Materials Today, Vol. 12-11 (2009) 12-19,

- W. Corwin, Nuclear Engineering & Technology, 38-7 (2006) 591-618.

- P. Yvon, F. Carre, J. Nuclear Materials, 385 (2009) 217-222.

- C. Fazio, et al., Nuclear Eng. & Design, 241 (2011) 3514-3520.

- C. Fazio, et al., J. Nuclear Materials, 392 (2009) 316-323.

- S. Zinkle, N. Ghoniem, Fusion Eng. & Des. 51-52 (2009) 55.

- N. Ghoniem, J. Nuclear Materials, 258-263 (1997) 113-123.

- G.E. Lucas, J. Nuclear Materials, 407 (2010) 59-69.

- B.D. Wirth, G.R. Odette, G.E. Lucas, J. Nuclear Materials, 244 (1997) 185.

- C. Degueldre, et al., J. Nuclear Materials, 352 (2006) ix.

- A.-A.F. Tavassoli, J. Nucl. Mater. 302 (2002) 73.

- D.A. Petti, K.A. McCarthy, W. Gulden, S.J. Piet, Y. Seki, B. Kolbasov, J. Nucl. Mater. 233–237(1996) 37.

- St.M. Bruemmer, G.S. Was, J. Nucl. Mater. 216 (1994) 348.

- P. Scott, J. Nucl. Mater. 211 (1994) 101.

- B. Cox, J. Nucl. Mater. 336 (2005) 331.

- Fl. Lefebvre, Cl. Lemaignan, J. Nucl. Mater. 248 (1997) 268.

- USDOE, Reports of the Basic Energy Scienses Workshop on Basic Research Needs for Advanced Nuclear Systems, July 31-Aug. 3, 2006, Office of Basic Energy Sciences, US DOE, Oct. 2006.

- S. Zinkle and T. Allen, Novel Pathway for Improving Nuclear Reactor Structural Materials Performance, OECD/NEA the 2nd International Workshop on Structural Materials for Innovative Nuclear Systems (SMINS-2), 31 Aug.-3 Sep. 2010, Daejeon (KAERI), Korea.

- C. Fazio, J.U. Knebel, Dev. of Cladding Materials - Past and Present Experience, OECD/NEA the 2nd International Workshop on Structural Materials for Innovative Nuclear Systems (SMINS-2), 31 Aug.-3 Sep. 2010, Daejeon (KAERI), Korea.

- K.L. Murty, I. Charit, J. Nucl. Mater. 383 (2008) 189-195.

- D. Buckthorpe, et al., JRC Scientific and Technical Reports, Strategic Energy Technology Plan, Technology Nuclear Energy, EUR 25180 EN - 2011, European Union, 2011.

- B. Raj, K.B.S. Rao, J. Nucl. Mater., 386-388 (2009) 935-943.

- R.K. Nanstad, T.R. Allen, et al., J. Nucl. Mater. 392 (2009) 331-340.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012