1. 나노분말 성형법(bottom-up)

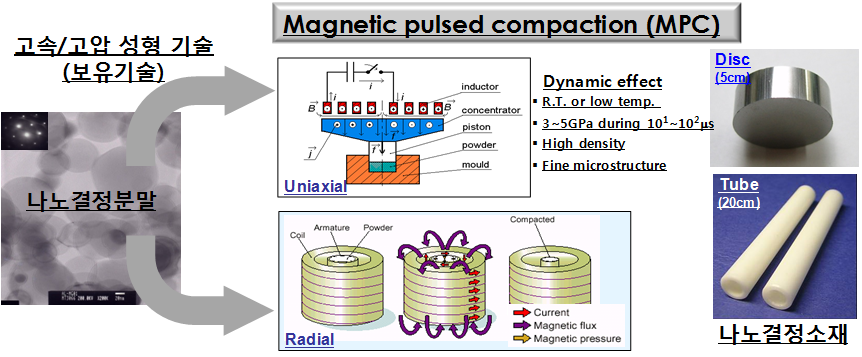

나노결정소재를 제조할 수 있는 방법은 나노크기의 분말을 성형하여 벌크로 제조하는 방법이다(그림 1). 나노크기의 분말을 성형하는 여러 가지 방법 중에서 본 연구원에서 보유하고 있는 자기펄스파워를 이용한 고속/고압 성형 방법(magnetic pulsed compaction, MPC)은 고밀도의 나노결정소재를 성형하는데 유리한 방법으로 아래와 같은 특징을 나타내고 있다 [1].

- 동적 성형(폭발성형 + 정적성형)

- 아주 짧은 시간(101~102초)에 아주 높은 압력(2~4GPa)이 각각의 분말에 작용

- 성형중 입자재배열 및 소성변형 촉진 : 높은 밀도, 균일 성형

- 고효율 저비용

- 정밀성형

- 높은 경도 및 강도

- 결정립성장 최소화

그림 1. Fabrication of nanocrystalline materials by MPC

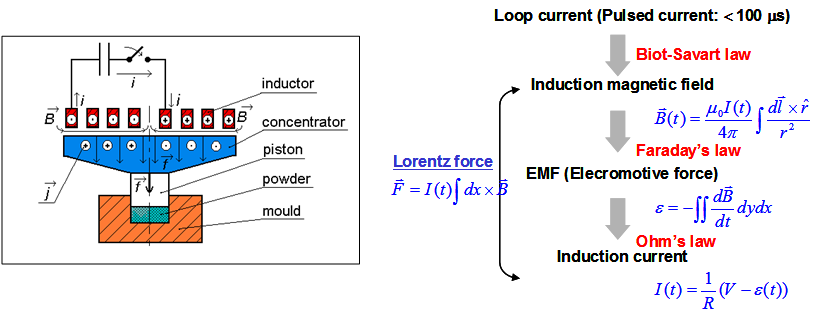

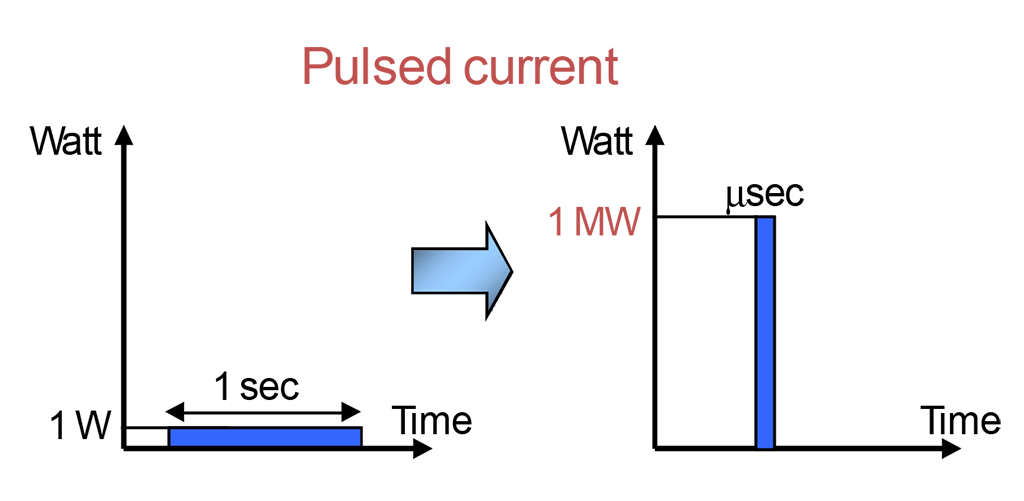

전자기펄스파워를 이용한 고속/고압 성형 공정은 그림 2에서 보는 것과 같이 전자기 코일에 아주 짧은 시간동안 높은 전류가 흐르게 되면 코일 주변에 전자기장의 변화가 발생하게 되고 이 전자기장의 변화로 인하여 코일에 근접해 있는 피스톤에 Lorentz force가 작용하게 되어 분말이 성형되는 원리를 이용한다 [2]. 이 때 사용되는 펄스파워는 그림 3에서 보는 것과 같이 같은 에너지로 아주 높은 힘을 얻을 수 있어 짧은 시간 안에 아주 높은 압력이 가해지는 동적 성형 효과를 얻을 수 있다. 이에 따라 기존 공정과 비교하여 분말의 소성변형과 재배열을 촉진하여 아주 높은 밀도의 성형체를 제조할 수 있는 방법으로 펄스파워를 사용하여 에너지효율이 높아 경제성이 높은 공정으로 평가되고 있다.

그림 2. Principle of MPC

그림 3. Pulse power

현재 연구원에서 보유하고 있는 MPC 장비를 그림 4에서 보여 주고 있으며, 이 장비를 이용하여 그림 1에서 보는 것과 같이 직경 5cm의 디스크형 시편과 직경 10mm, 길이 20cm의 봉이나 튜브 시편을 제조할 수 있다. 이러한 시편 형상을 고려하면 MPC 공정을 이용하여 원전 적용을 위한 소재를 제조하기 위해서는 대형시편 제조를 위한 MPC 공정의 scale-up 연구가 필요하다는 것을 알 수 있다.

그림 4. MPC equipment at KAERI

1.1 MPC 공정을 이용한 나노결정소재 제조 예비 실험

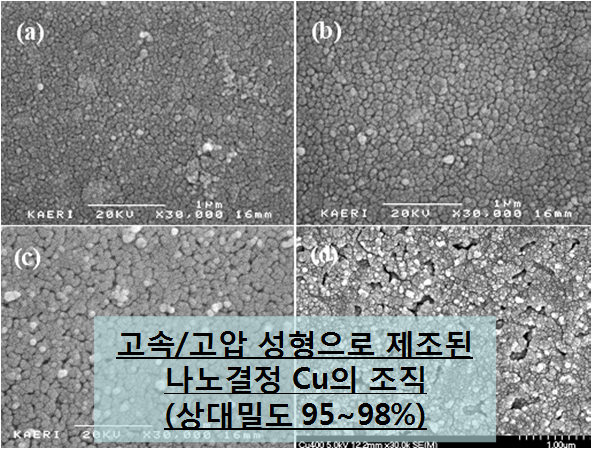

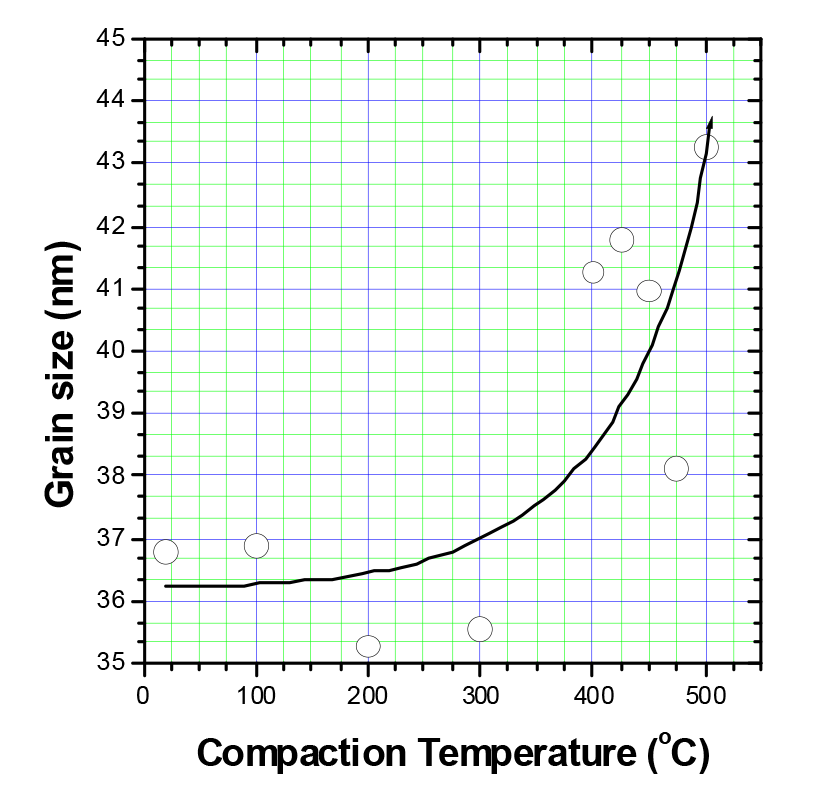

본 연구에서는 MPC를 이용한 나노결정소재의 제조 가능성 확인을 위하여 Cu 및 Al 나노 분말을 이용하여 MPC 성형 예비실험을 진행하였다. 그림 5는 MPC 공정으로 제조된 Cu 나노결정소재의 미세조직을 보여주고 있다. 그림에서 보는 것과 같이 성형 온도에 따라 상대밀도 95~98%의 성형밀도를 얻을 수 있었으며 성형 온도가 증가하면 나노결정소재의 밀도는 증가하지만 결정립의 크기가 다소 증가하는 것을 확인할 수 있었다. 또한 상온에서의 성형으로도 상대밀도 95%의 밀도와 50nm 이하의 아주 미세한 결정립을 가진 나노결정소재를 제조할 수 있다는 것을 확인할 수 있다. Al의 경우에도 그림 6에서와 같이 모든 성형 온도에서 50nm 이하의 아주 미세한 결정립 크기를 얻을 수 있었으며 특히, 300℃ 이하의 성형온도에서는 35nm 수준의 초미세 나노결정소재를 제조할 수 있었다. 이러한 결과는 초기 분말 및 성형 조건의 조절을 통하여 나노결정소재의 결정립 크기를 제어할 수 있다는 것을 보여주고 있으며 MPC 공정이 나노결정소재의 제조에 적합한 방법이라는 것을 증명하고 있다. 그러나 구조소재로의 적용을 위한 나노결정소재의 진밀도(상대밀도 100%) 확보 연구는 추가적으로 진행되어야 할 것으로 판단된다.

그림 5. Microstructures of MPCed nanocrystalline Cu compacts

그림 6. Grain sizes of MPCed nanocrystalline Al compacts

2. 조대결정소재의 강소성 변형법(top-down)

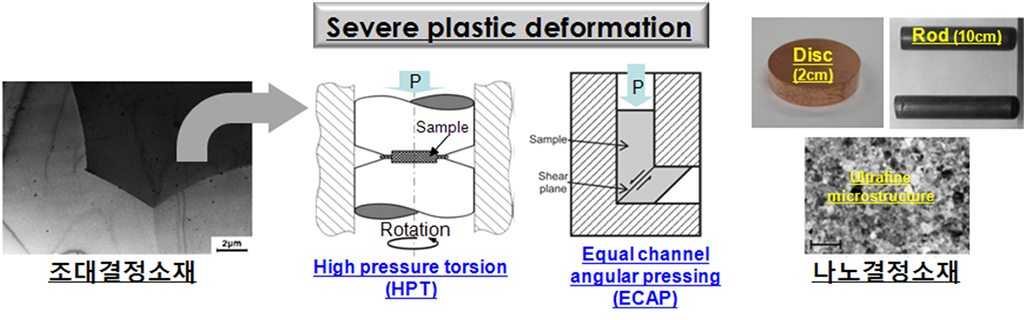

나노결정소재를 제조할 수 있는 다른 한 방법은 조대결정소재에 극한 소성변형을 가하여 결정립의 크기를 나노화 하는 방법이다(그림 7). 강소성 변형 방법은 크게 high pressure torsion (HPT)법과 equal channel angular pressing (ECAP)법으로 나눌 수 있다 [3].

그림 7. Fabrication of nanocrystalline materials by severe plastic deformation

2.1. HPT법

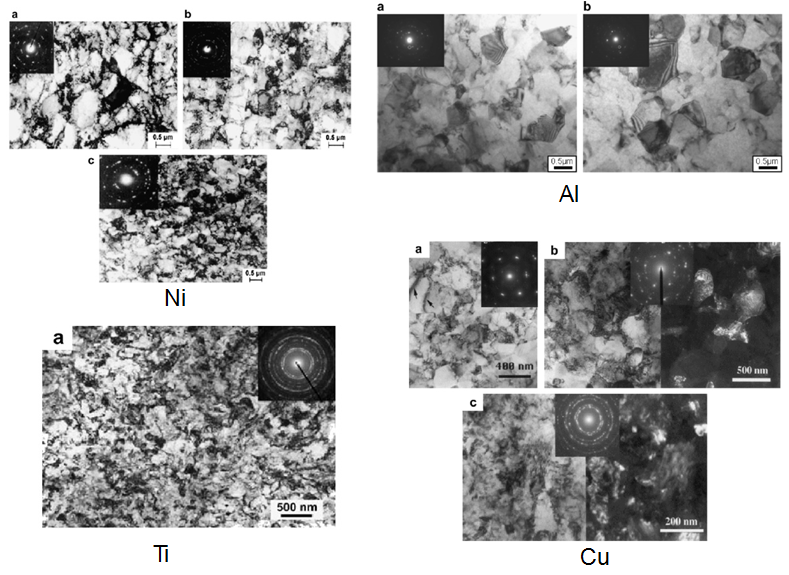

HPT법은 그림 7에서 보는 것과 같이 조대결정시편에 큰 압력을 가함과 동시에 회전을 통한 torsion을 가하여 결정립을 미세화 하는 방법이다 [4]. 현재까지 그림 8에서 보는 것과 같이 순 금속의 나노결정화에 대한 연구가 주로 이루어져 결정립의 크기가 약 50~100nm의 나노결정소재를 제조할 수 있다고 보고되고 있다. 그러나 HPT 공정은 현재까지 제조할 수 있는 시편의 크기가 직경 20mm 이하, 두께 2mm 이하의 아주 작은 시편으로 한정되어 있고 연속 공정에 대한 공정 연구가 이루어지지 않아 구조소재 적용을 위한 벌크소재 제조에는 부적합한 것으로 여겨지고 있다. 따라서 본 연구의 원전 적용을 위한 나노결정소재의 제조를 위해서는 많은 연구와 긴 시간이 필요하다 판단된다.

그림 8. Microstructures of nanocrystalline materials fabricated by HPT

2.2 ECAP법

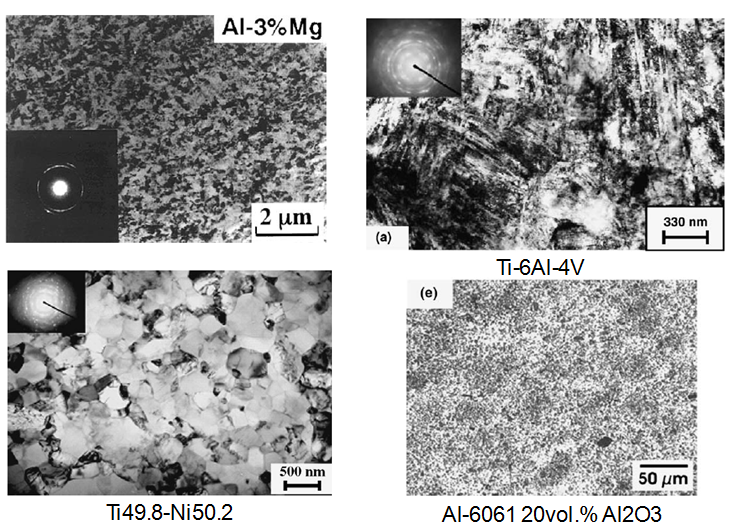

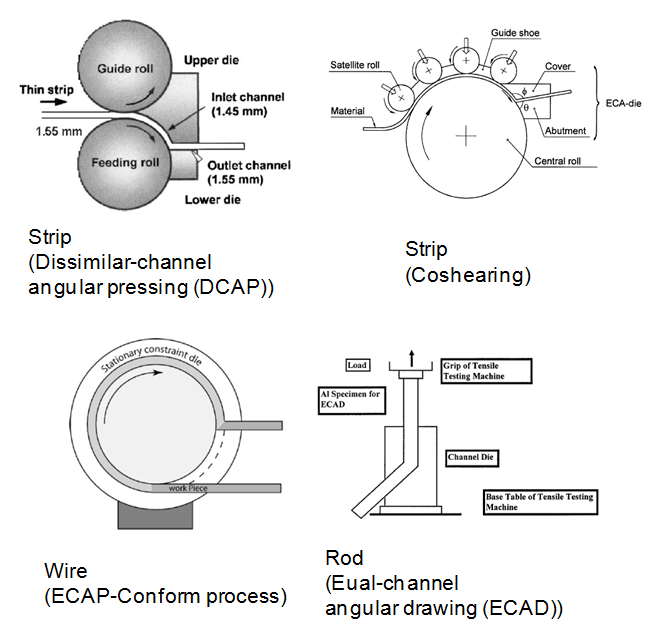

ECAP법은 그림 7과 같이 소재에 압력을 가하여 각을 이루고 있는 두개의 등축로를 통과하게 함으로써 아주 큰 소성변형을 소재에 가하여 결정립을 미세화시키는 방법이다 [5]. ECAP 공정은 HPT 공정보다 많은 연구가 진행되어 그림 9와 같이 순금속뿐만 아니라 보다 강도가 높은 합금에 대한 연구도 진행되어 100~200nm의 결정립 크기를 가지는 나노결정소재를 제조할 수 있다고 알려져 있다. 또한 그림 10과 같이 나노결정소재의 대량 생산을 위한 연속 공정에 대한 연구도 활발히 진행되고 있으며 미국 및 프랑스 등에서는 이 공정을 이용한 나노결정소재 제조에 대한 연구 프로젝트를 시작하고 있다. 그러나 현재까지 ECAP 공정으로 100nm 이하의 결정립 크기를 얻기 위한 추가적인 연구가 필요한 상황이며 원전 구조소재로 널리 쓰이고 있는 보다 높은 강도를 가지는 강에 대한 ECAP 공정 적용 연구는 미미한 상태이다. 이와 같이 ECAP 공정은 벌크 나노결정소재 제조를 위하여 많은 연구가 진행되어 적용 가능성이 가장 높은 기술 수준에 도달해 있지만 최종적인 공정 적용을 위해서는 결정립 초미세화 및 공정 scale-up에 대한 연구가 계속되어야 할 것으로 판단된다.

그림 9. Microstructures of nanocrystalline materials fabricated by ECAP

그림 10. Continuous processes of ECAP

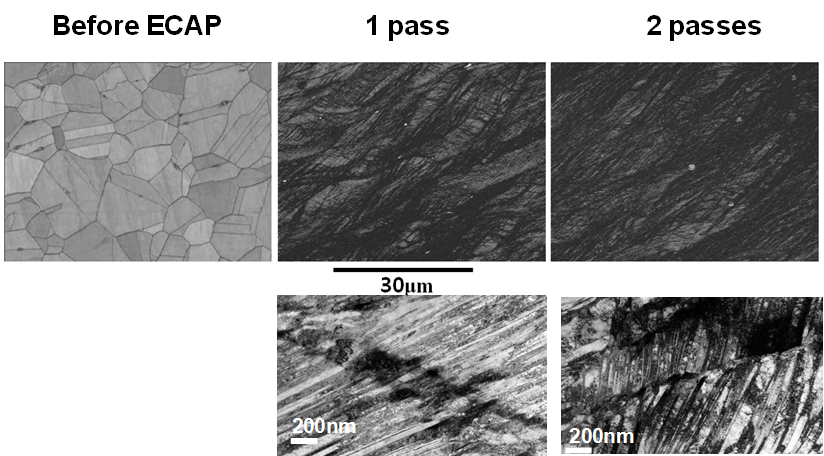

ECAP 예비실험 결과(미국 텍사스 A&M 대학교와 기술 협력): 본 연구에서는 ECAP 공정을 이용하여 원전 구조소재용 나노결정소재의 제조 가능성을 알아보고자 그림 11과 같이 원전 구조소재로 널리 사용되는 316L 스테인레스강의 ECAP 실험을 수행하였다. 그림에서 보는 것과 같이 ECAP 공정을 진행함에 따라 조대했던 결정립이 아주 미세한 나노결정으로 변화하는 것을 확인할 수 있으며 ECAP 횟수가 증가할수록 나노결정의 크기가 작아지는 것을 볼 수 있다. 이러한 기초 실험 결과는 비교적 강도가 높은 스테인레스강의 ECAP 공정 적용 가능성을 확인시켜주고 있다.

그림 11. Microstructures of ECAPed 316L stainless steel

참고문헌

- Mater. Sci. Eng., A375-377 (2004) p.604

- Mater. Lett., 64 (2010) p.35

- Prog. Mater. Sci., 45 (2000) p.103

- Prog. Mater. Sci., 53 (2008) p.893

- Prog. Mater. Sci., 51 (2006) p.881