종래 기술의 문제점 및 해결 방안

최근 원전 배관 특히 2차측 탄소강 배관에서의 유동가속부식 (FAC: Flow Accelerated Corrosion)은 원전 안전성에 중요한 이슈로 부각되고 있다. 이러한 배관에서의 유동가속부식 현상에 의한 부식/침식을 감시하기 위해서는 고온에서의 배관 감육, 또는 두께 변화를 정밀하게 측정할 필요가 있다. 이러한 2차측 배관의 감육을 감시하기 위해 현재 원전 현장에서는 매 예방정비기간 동안에 초음파검사원이 간이초음파 두께 측정기를 사용하여 두께를 측정한 뒤 전번 측정 결과와 비교하여 변화를 통계적으로 처리하고 있다. 그러나 이러한 초음파 검사원에 의한 수동초음파기술은 1) 매 수동검사 부위에 대해 보온재 제거 및 검사후 재 설치에 따른 시간 및 경비의 손실, 2) 매 측정시마다 다른 검사원, 온도 차이, 접촉 매질 등의 측정 조건이 다름으로 인하여 측정 결과의 정밀도가 상당히 떨어지는 편이다. 특히 유동가속부식과 같은 현상은 최악의 배관 감육 조건이라도 100μm/년을 넘는 경우가 거의 없으므로 실제 검사에서 측정 정밀도는 μm 급 이내라야 측정 결과의 신뢰도를 보증할 수 있으나 위에 측정 조건의 차이에 따른 오차를 감안하면 측정 결과의 신뢰도를 보장할 수 없다.

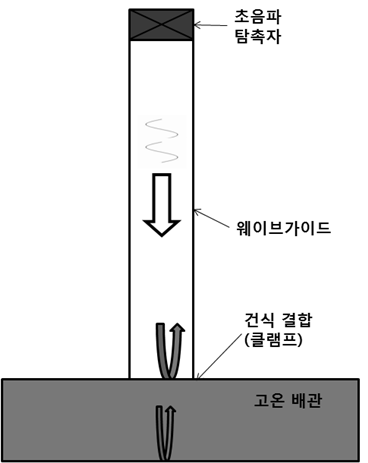

이를 해결하기 위해 배관에 초음파탐촉자를 영구설치하고 실시간 두께 데이터를 수집함으로서 실시간 감육감시가 가능한 기술을 개발하였다. 배관의 두께를 측정하기 위해 초음파를 이용하는 기술은 이미 널리 알려진 기술로써 판재나 배관의 두께를 감시하는데 널리 사용된다. 현재까지 널리 사용되는 초음파 탐촉자는 탐촉자의 구성 재료인 압전소자의 고온 특성으로 인하여 적어도 200°C 이내에서만 사용 가능하며 여기에 덧붙여 고온 배관에서의 적합한 접촉매질(주로 고체매질), 고온 배관의 온도 변화에 따른 배관, 탐촉자, 접촉매질 간에 열팽창계수의 차이로 인한 접촉 불량 발생 등의 문제로 인하여 일반적인 초음파두께 측정기술을 적용할 수 없다. (그림 1 참조)

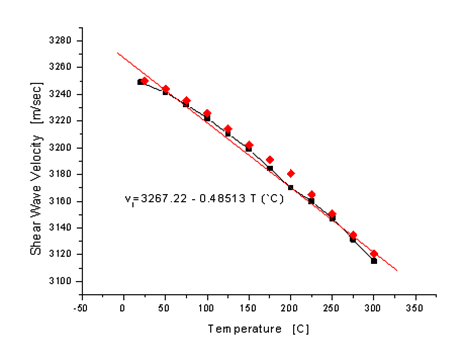

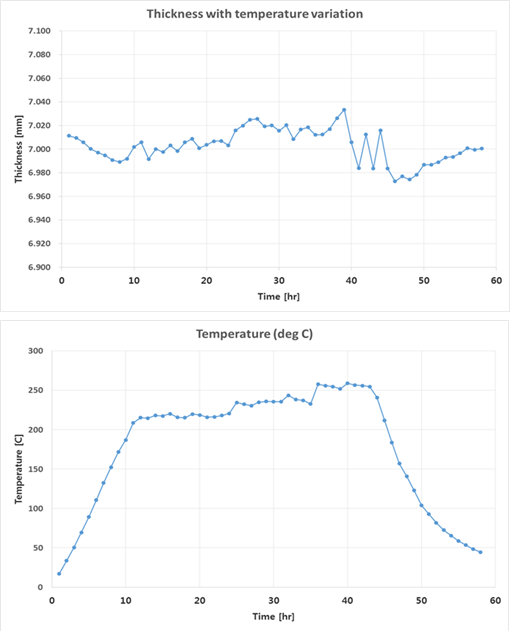

또한 초음파 두께 측정은 시험체 내에서의 초음파 속도와 비행시간의 곱으로 계산하는데 고온 배관 감육감시와 같은 목적으로 정확한 초음파 속도와 비행시간의 측정이 선행되어야 한다. 그러나 초음파 속도는 온도의 함수이고 실제 측정 환경에서 배관의 온도는 연속적으로 변화하므로 실시간 두게 측정 시에 반드시 오차를 유발한다. 특히 수개월 ~ 수년에 걸쳐 10~ 100μm 정도의 감육이 발생하는 상황에서는 유의미한 결과를 얻기 어렵다. (그림 2 참조)

그림 1. 수평횡파 웨이브가이드에 의한 고온배관 두께 측정 개념

그림 2. 탄소강 배관에서의 온도에 따른 횡파 속도 변화

초음파 웨이브가이드 감육감시 시스템 개발

고온에서 초음파에너지가 배관 내부로 원활하게 전달되어 다시 초음파탐촉자로 되돌아오기 위해 버퍼 로드 또는 웨이브가이드가 필요하며 웨이브가이드에서 고온 배관으로 초음파에너지가 원활하게 전달하기 위해 건식 접촉방법, 즉 압력을 유지하는 고체 접촉매질 또는 금판(gold plate)을 사용하였다. 초음파에너지를 전달하기 위한 초음파 모드로는 감쇄 특성과 S/N비가 우수한 수평횡파 웨이브가이드를 사용한 고온 초음파두께감시 시스템을 개발하였다. 특히 고온 탄소강 배관의 산화 및 거친 환경에서 1년 이상 초음파 특성의 성능 저하가 거의 없으며 정밀 측정이 가능한 초음파 시스템을 목표로 한다.

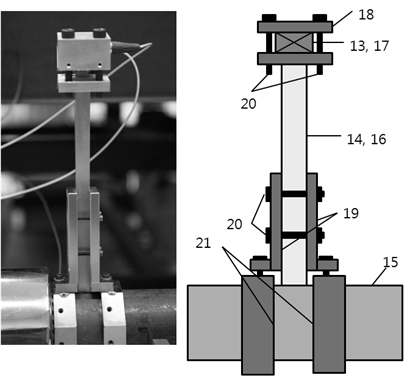

초음파 펄서/리시버에서 전기신호를 발진하여 이를 수평횡파 모드의 초음파로 변환하는 송신용 초음파탐촉자, 수평횡파 모드의 초음파가 박판 형태의 송신용 웨이브가이드를 통하여 클램프 및 배관 체결용 bracelet를 통하여 물리적 접촉을 유지하고 있는 시험체로 초음파 에너지가 전달되며 시험체 내부에서 다중 반사에 의한 초음파 신호가 수신용 웨이브가이드로 전달된 뒤 수신용 수평횡파 초음파 탐촉자에 도달함으로써 초음파 도달 시간을 측정하여 두께로 환산한다. 한편 별도의 열전대를 배관에 부착하여 PC에서 배관 온도를 측정하고 실시간 초음파 속도 보정을 수행한다.(그림 3 참조).

그림 4에 수평횡파 초음파 탐촉자 및 웨이브가이드 그리고 배관에 체결 장치 사진 및 개략도를 보였으며 디지털 오실로스코프로 초음파 신호의 rf 파형을 시간영역에서 감시하도록 하였다. 상대적으로 긴 웨이브가이드를 통과한 초음파 신호는 높은 S/N 비와 진폭을 출력하는데 이는 송신용 웨이브가이드와 수신용 웨이브가이드를 별도로 사용하는 pitch-catch 방식을 사용함으로써 pulse echo 방식에서 나타나는 웨이브가이드 끝단 또는 배관 표면으로부터의 강한 반사 신호가 존재하지 않기 때문이다. [2]

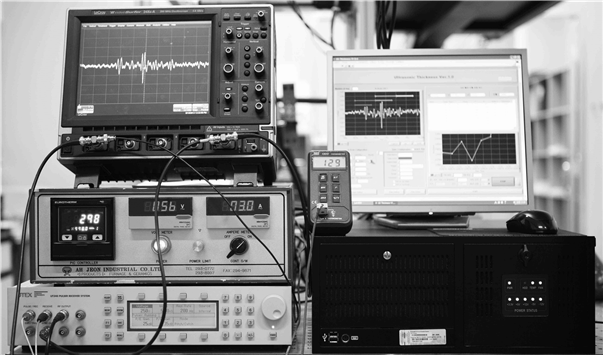

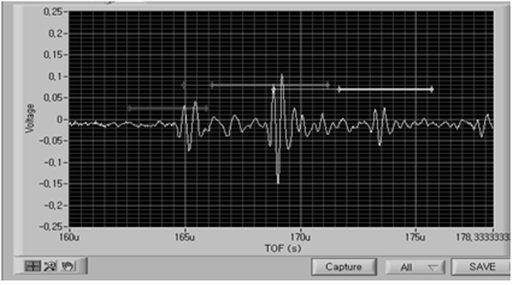

실시간 초음파 신호수집을 컴퓨터에 의해 자동 측정되도록 하기 위해 시간 영역에서 다수의 moving gate를 설치하였으며 첫 번째 moving gate는 배관 표면에서의 에코, 두 번째 moving gate는 첫 번째 저면 에코, 세 번쩨 moving gate는 두 번째 저면 에코를 잡아서 각각의 비행시간을 정확히 측정하도록 설계하였다. 특히 고온에서 온도 변화 시에 나타나는 초음파 신호의 불안정성을 극복하기 위해 에코 진폭을 정규화하였으며 5회 또는 10회 반복 측정한 평균값을 측정값으로 간주하였다. 동시에 배관의 온도를 측정하여 온도에 따른 초음파 속도를 자동 보정토록 하였다. 그림 5에 초음파 펄서/리시버, 열전대 및 온도 제어/측정 장치, 초음파 신호 측정 및 실시간 감시 데이터 처리용 산업용 PC 사진을 보였다. 실시간 수집된 초음파 신호는 그림 6과 같이 PC 화면 상에 나타나며 여기에 다중 게이트 설정을 통하여 각 신호의 비행시간을 측정하고 이를 별도로 측정된 온도 데이터를 반영하여 보정한다. 장기간 가동에 따라 온도 변화에 따른 두께 측정 에러를 그림 6에 보였으며 주어진 시간마다 실시간으로 측정되는 배관 감육 데이터 및 그래프는 그림 7과 같이 포현되어 배관 감육 상태를 실시간 감시할 수 있다.

그림 3. 고온 배관 초음파 감육감시를 위한 waveguide, clamping 및 bracelet 배치 도면 및 사진

그림 4. 초음파 펄서/리시버, 온도제어기, 신호 측정용 오실로스코프, 온도측정기 및 제어용 산업용 PC

그림 5. 초음파 신호 및 비행시간 측정용 gate 설정

그림 6. 고온배관 실시간 두께 측정 결과 화면

참고문헌

- Yong-Moo Cheong, Ha-Nam Kim, and Hong-Pyo Kim, Ultrasonic thickness monitoring using a shear horizontal mode waveguide, (In) Proc. KSNT 2012 Spring Conf. , Daegu, Korea, 2012.

- Yong-Moo Cheong, Ha-Nam Kim, and Hong-Pyo Kim, An Ultrasonic Waveguide Technique for On-Line Monitoring of the High Temperature Pipe Thinning, (In) Proc. KSNT 2013 Spring Conf., Yeosu, Korea, 2013.