1. 피복재의 요건 및 종류

1.1 피복재의 개념 및 재료요건

핵연료피복재(fuel cladding)는 핵연료를 감싸서 핵연료가 냉각재와 직접 접했을 때 일어나는 부식이나 기계적 침식을 방지하고 연소 중에 생성된 핵분열생성물이 냉각재로 옮겨가는 것을 방지하기 위한 역할을 한다. 피복재는 원자로의 고압, 고온, 조사 및 부식 등의 환경에 노출되어 있기 때문에 여러 가지 조건이 요구된다. 피복재가 갖추어야 할 조건은 다음과 같다.

- 중성자 흡수 단면적이 적을 것

- 중성자 조사에 의한 재질 변화가 적을 것

- 고온에서 기계적 강도가 높고 크리프 및 피로 특성이 좋을 것

- 열전도성이 좋을 것

- 열팽창률이 핵연료의 열팽창율과 큰 차이가 없을 것

- 적정의 고융점을 가질 것

- 냉각재에 대한 내식성이 좋을 것

- 핵연료와 화학반응을 하지 않을 것

- 성형가공성이 좋을 것

- 용접성이 좋을 것

- 가격이 저렴할 것

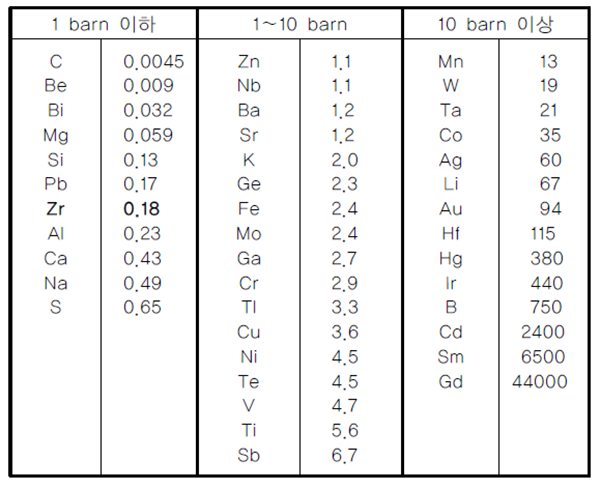

이와 같은 요건에 맞는 피복재는 특수한 경우를 제외하고는 금속이다. 또한 위의 조건 중에서 가장 중요한 점은 열중성자 흡수단면적이 적어야 한다는 것이다. 표 1은 주요 원소의 열중성자 흡수단면적을 보여준다.

표 1. 주요 고체원소의 열중성자 흡수단면적

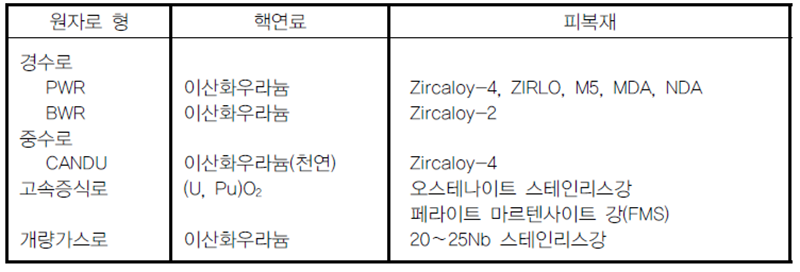

기계적 강도와 내부식성이 좋고 중성자 흡수단면적이 적은 금속인 Al, Mg, Mg 합금 Zr 합금, 스테인리스강 등이 현재 피복재로 사용되고 있으며 표 2에 나타나있다. 수 냉각 열중성자로에서는 냉각재로서 물을 사용하기 때문에 열중성자 경제성과 내식성의 관점에서 지르칼로이(Zircaloy) 합금이 사용되며, 스테인리스강은 열중성자흡수단면적은 크지만 고온강도와 내식성을 고려하여 초기의 열중성자로에 사용된 바 있고, 주로 고속증식로 등에 사용된다. 마그네슘은 베릴륨 다음으로 중성자흡수단면적이 적지만 물에 대한 내식성이 나쁘고 대기 중에서 쉽게 산화되므로 수냉각로에서 사용할 수 없다. 따라서 현재 가동 중인 경수로 등 열중성자로용 피복재가 갖추어야 할 요구조건을 가장 잘 만족하는 지르코늄 합금이 핵연료피복관의 주재료로 사용되게 되었다.

표 2. 주요 원자로의 핵연료와 피복재

가압경수로(PWR)는 연소도에 따른 핵연료의 완만한 핵반응도 변화를 냉각수의 붕소(B) 농도로 조절하므로 냉각수에 붕산(boric acid, H3BOg3)을 첨가하고 있다. 그리고 붕산 첨가에 따른 산성분위기를 완화시키기 위해 수산화리튬(lithium hydroxide, LiOH)도 첨가하는데, LiOH는 지르코늄 합금의 부식을 촉진시키므로 첨가량에 제한을 받는다. 따라서 가압경수로의 냉각수는 약한 산성이다. 이러한 분위기에 용존산소가 존재하면 부식이 촉진 되므로 가압경수로에서는 수소를 첨가하여 용존산소를 제거한다. 이에 따라 가압경수로의 냉각수는 수소를 함유하므로 상대적으로 내식성은 약하지만 수소화에 저항성이 큰 피복재가 요구된다.

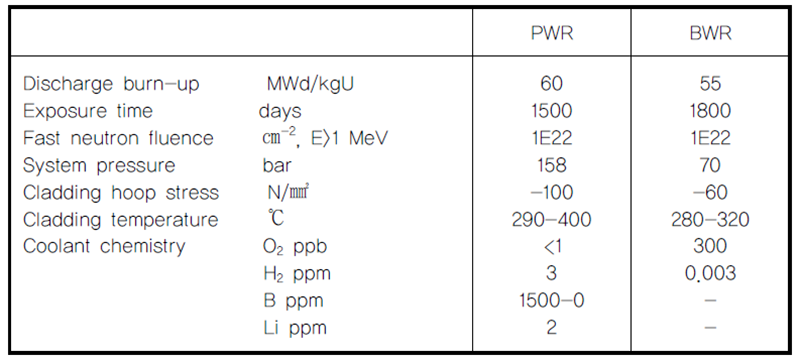

비등경수로(BWR)는 연소도에 따른 핵반응도의 완만한 변화를 붕산첨가 대신에 냉각수유량을 조절하는 방법으로 제어하므로 냉각수가 중성 분위기이다. 그러므로 냉각수의 용존산소를 비교적 높게(0.4ppm 이하) 관리하여도 부식에 큰 영향이 없으므로 용존산소를 별도로 제거하지 않는다. 따라서 수소화에는 약하지만 내식성이 강한 합금을 피’복재로 사용하고 있다. 표 3은 PWR, BWR 경수로 핵연료의 일반적인 운전조건을 나타낸다.

표 3. 경수로 핵연료의 운전조건

비록 액체금속로 등 고속로에서는 오스테나이트 스테인리스강이나 페라이트 또는 페라이트 마르텐사이트 강(ferritic martensitic steel, FMS, 또는 FM 강) 등이 피복재로사용되지만, 본 절에서는 경수로, 중수로 등 수 냉각 열중성자로 핵연료 피복관에 사용하는 Zr 합금 피복재에 대해 주로 기술하기로 한다. 액체금속고속로 피복재에 대해서는 액체금속 고속로 재료 부분을 참고하기 바란다.

이와 같이 원자로 노심의 1차 냉각계통의 고온/고압의 물과 핵분열을 일으키는 핵연료를 격리시켜 연소 중에 생성된 핵분열생성물이 냉각재 중으로 옮겨가는 것을 방지하고, 핵분열에 의해 생성된 열을 효과적으로 냉각수에 전달하는 역할을 하는 핵심 구성품이 핵연료피복관(fuel cladding tube)이다. 따라서 핵연료피복관 재료는 조사에 안정하고 고온/고압 하에서 기계적 건전성 및 내부식성이 우수한 특성을 가져야 한다.

1.2 핵연료 피복재용 지르코늄 합금의 종류

지르코늄(Zr)은 열중성자 흡수단면적이 0.18 barn으로 핵연료피복관으로 고속증식로에서 사용하는 스테인리스강의 ~3.2 barn에 비해서는 물론이고 연구용 원자로에서 사용하는 알루미늄의 0.23 barn 보다도 작다. 그리고 기계적 성질과 내식성이 우수하고 핵연료인 이산화우라늄(UO2)과 양립성도 우수하므로 경수로와 중수로에서 핵연료피복관용 재료로 사용되고 있다.

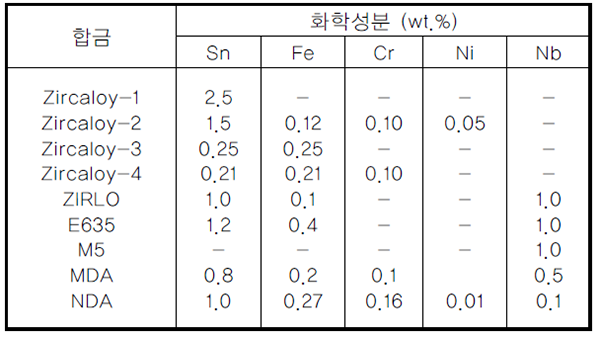

지르코늄 및 지르코늄 합금에 대한 상세한 기본물성, 제조, 미세구조 및 재료특성 등에 대해서는 지르코늄 합금 부분을 참고하기 바란다. 지르코늄 합금은 가압경수로(PWR)와 비등경수로(BWR) 및 러시아원자로로(WWER)에서 피복관으로 사용되고 있으며, 대표적인 합금으로는 Zircaloy 그리고 구 소련권에서 사용되는 E110 및 E635 등이 있다. 서구권에서 사용되어온 Zircaloy는 미국에서 개발되었으며 개발배경은 다음과 같다. 피복관 재료로서 처음에는 순수한 지르코늄 금속인 Van Arkel(Indide) 지르코늄을 사용했으나 가격이 비싸고 부식 및 기계적 특성이 저하되어 Zircaloy계 합금을 개발하게 되었다. 핵연료피복관 재료로서 개발된 대표적인 지르코늄 합금의 화학조성은 표 4에 나타나 있다.

표 4. 경수로 핵연료 피복관용 지르코늄 합금의 화학 조성

Zircaloy-l은 가격이 저렴한 Kroll 공정에 의해 제조된 지르코늄 스펀지에 2.5 % Sn을 첨가하여 N, C 등의 불순물에 의한 부식을 개선한 것이다. 하지만 이합금은 장시간 부식시험결과 내식성이 저하되어 실용화 되지는 못하였다.

Zircaloy-2는 Zircaloy-l의 내부식성을 개선하기 위하여 지르코늄 스펀지에 1.5 % Sn과 소량의 Fe, Cr, Ni을 첨가한 것으로 BWR의 핵연료피복재로 널리 사용되고 있다. Zirca1oy-3는 Zirca1oy-2보다 우수한 합금을 개발하기 위한 과정에서 내식성을 증가시키기 위해 Sn 량을 줄이고 Fe 량을 증가시킨 합금이나 가공 상에 문제가 발생하여 상용합금이 되지는 못하였다.

Zircaloy-4는 물과 부식반응 중에 발생되는 수소흡수(hydrogen uptake) 현상을 방지하기 위해 개발되었다. 즉 Zircaloy-2에 수소흡수를 크게 증가시키는 원인으로 작용하는 Ni을 제거하고 Fe 첨가량을 소량 증가시켜 기계적 특성을 개선시킨 합금으로 PWR 및 CANDU의 피복재로서 널리 사용되고 있다.

이 외에 Zirca1oy-4의 내식성을 향상시키기 위해 Sn의 첨가량을 줄인 저주석(low Sn) Zirca1oy-4가 있으며, 1990년대 이후 원전선진국에서 개발한 신합금으로는 미국에서 Zircaloy 합금에 Sn 첨가량을 줄이고 Nb을 첨가한 ZIRLO, 러시아에서는 E635, 프랑스에서는 M5 및 일본에서는 MDA, NDA, 우리나라에서도 HANA (High performance Alloy for Nuclear Application) 등의 합금이 고연소도용 핵연료 피복관으로 발표되고 있다.

2. 지르코늄 합금 피복재의 특성 및 성능

핵연료피복관은 원자로의 고은고압의 물과 방사선 환경에 노출되기 때문에 부식, 조사특성(조사가 크리프, 조사성장, 강도, 연성 등에 영향을 미침) 및 핵연료피복관의 건전성(LOCA, RIA, PCI 등)이 피복관의 성능을 좌우하는 중요한 요소가 된다. 따라서 핵연료피복관용 지르코늄 합금에서는 이러한 제반특성을 파악하는 것이 매우 중요하며 이를 바탕으로 핵연료피복관의 설계기준을 마련하여야 한다.

2.1 Zr합금 피복재의 부식특성

지르코늄합금 핵연료피복관의 부식특성은 원자로의 성능과 안전성을 결정하는 중요한 요소이므로 지르코늄의 부식기구 이해와 부식저항성을 향상시킬 수 있는 수립이 요구된다.

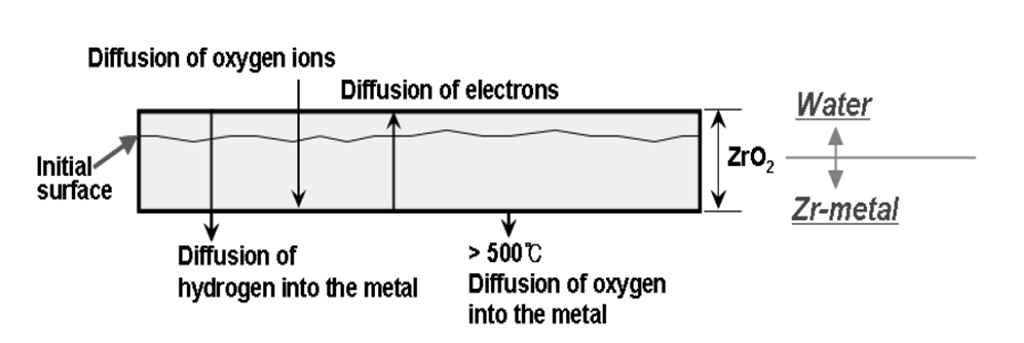

지르코늄의 부식은 산화막과 금속의 계면에서 산화반응에 의해 진행되는데, 이때 발생된 전자는 산화막을 통해 외부로 이동하여 산화막 표면에서 물분자의 분해에 의해 생성된 산소 분자와 결합하여 산소이온을 발생시킨다. 생성된 산소이온은 산화막을 통해 반응계면까지 확산하고 지르코늄 원자와 반응하여 ZrO2를 형성하며, 이때 전자가 발생하여 위와 같은 반응의 반복과정에 의해 산화반응이 진행된다. 지르코늄 합금의 부식반응은 그림 1과 같이 도식적으로 나타낼 수 있으며 다음의 반응식으로 표현된다.

Zr+2H2O→ZrO2+2H2

그림 1. 지르코늄 합금의 부식반응 개념도

지르코늄합금의 산화반응은 속도론적 관점에서 보면 산화막을 통한 산소이온의 확산속도에 지배를 받는다. 지르코늄과 산소의 열역학적 특성 때문에 반응하는 산소는 모두 산화물을 형성하는 것이 아니라 일부는 금속내로 용해되어 들어간다. 또한 지르코늄합금의 산화층은 산소이온의 내부확산에 의해 성장하고 산화막과 금속계면에서 새로운 산화막이 생성되어 성장한다. 이 때 Zr4+ 이온의 이동에 의한 산화반응은 전체반응의1% 이하이다. 일반적으로 지르코늄 합금의 산화정도는 산화반응에 의한 무게증가(산소의 유입)의 측정결과로 평가된다. 이때 산화반응에 의해 생성된 ZrO2 산화막의 이론밀도가 5.6 kg/dm3 이라고 가정하면 측정된 무게증가량과 산화막 두께 사이는 근사적으로 1μm ≑ 14.9 mg/dm2의 관계가 성립된다.

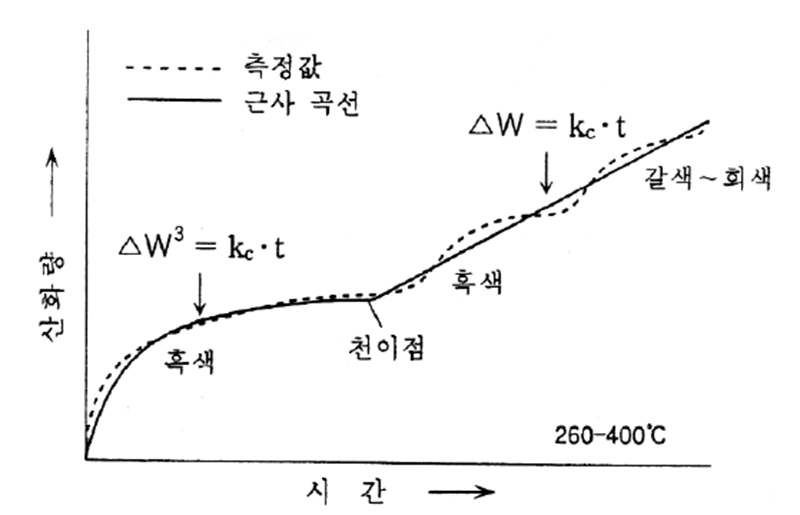

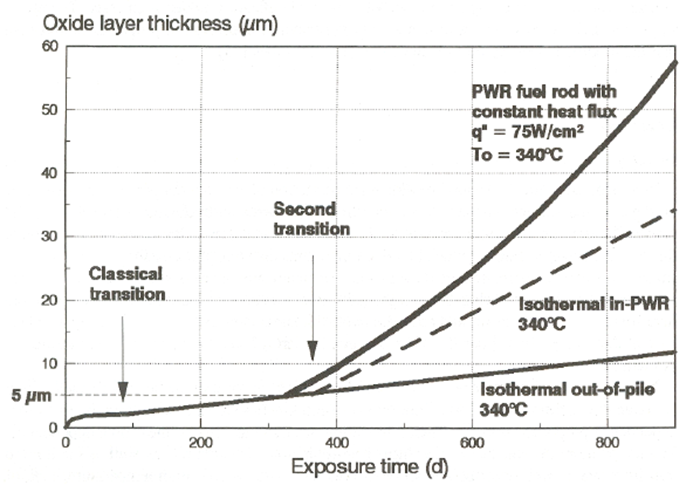

지르코늄 합금의 산화속도는 그림 2에서 보는 바와 같이 초기에는 시간에 따라 포물선 형태로 감소하다가 일정 시간이 증가하면 산화속도가 갑자기 증가하는 천이 현상이 발생한다. 지르코늄 합금이 산화되는 경우 산화초기에는 금속내부와 표면 사이의 커다란 농도구배로 인하여 급격한 산화가 일어난다. 그러나 산화가 진행됨에 따라 산소의 농도 구배가 줄어들게 되는데, 이 영역에서는 확산이 어려운 보호피막 형태의 산화막 생성과 산소가 금속내부로 용해의 조합으로 인해서 입방속도의 법칙에 따라 산화가 진행된다. 산화가 보다 진행되어 산화막이 일정한 두께로 형성된 후에는 보호성 산화막이 그 기능을 잃게 되고 이로 인해 산화속도가 증가하는 천이 현상이 발생하고 천이후 산화속도는 선형적으로 일정하게 된다.

부식속도의 천이가 발생하는 원인에 대해서는 지르코늄 산화물의 비화학양론적 검은색 산화물이 화학양론적 백색의 산화물로 변한다는 사실에 기초한 화학양론적인 변화, 산화막 결정립 각각의 비등방적인 산화속도에서 기인한 산화막의 두께 차이, 결정립계의 우선적인 산화, 석출물의 불균일한 분포 등으로 인한 응력에 기인하는 기계적균열기구, 금속/산화막 계면에 산화막에 형성되는 높은 압축응력에 의해 내식성에 유리한 정방정 산화막이 단사정 산화막으로의 변태 등이 언급되고 있다. 이 외에도 산화막내 기공의 영향 또는 산화막의 재결정에 기인한다는 가설 등이 천이에 대한 원인으로 알려져 있다. 이와 같은 산화속도의 천이거동은 핵연료피복관의 원자로 내 부식에서도 잘 나타나고 있다.

그림 2. 지르코늄 합금의 부식곡선

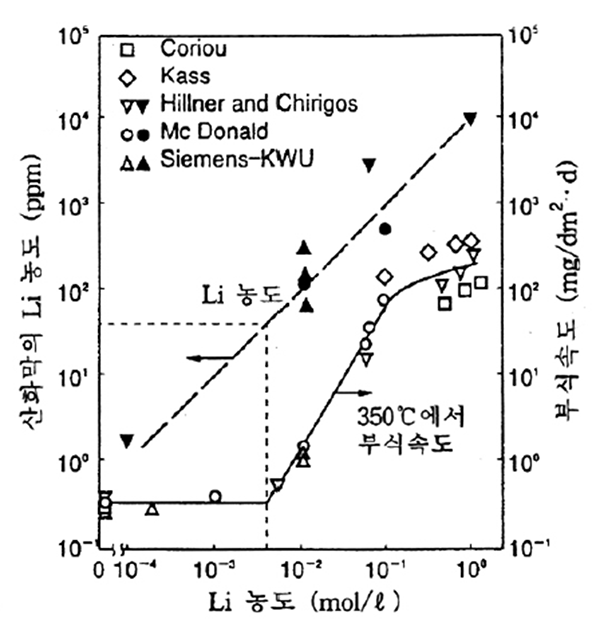

가압경수로에서는 연소도에 따른 핵연료의 핵반응도 변화를 냉각수의 붕소 농도로 보상하므로 붕소 농도의 조절을 위해 냉각수에 붕산(H3BO3)을 첨가한다. 이에 따라 냉각수가 산성이 되므로 이를 완화시키기 위해 수산화리튬(LiOH)도 함께 첨가하게 된다. 수산화리튬은 지르코늄 합금의 내식성을 감소시키는 역할을 하는데, 그림 3에서 보는 바와 같이 냉각수의 Li 농도가 일정 값(~5 × 10-2 mol/L) 이상으로 높아지면 산화가 급격하게 일어난다.

그림 3. 냉각수의 Li 농도가 Zircaloy의 부식에 미치는 영향

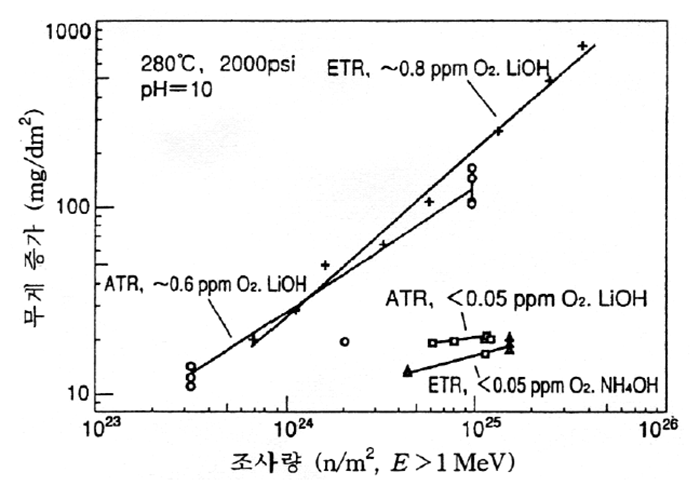

지르코늄 합금의 산화는 용존산소 농도에 영향을 받는데, 그 예로 LiOH가 함유된 냉각수에서 용존산소가 산화에 미치는 영향이 그림 4에 있다. 이 결과는 ETR(Engineering Test Reactor)과 ATR(Advanced Test Reactor)에 설치된 가압경수로형 루프(PWR type loop)에서 얻어진 것으로, 그림에서 보는 바와 같이 LiOH가 함유된 냉각수에서 용존산소의 농도가 높으면 산화가 증가하는 동시에 조사량에 의한 의존성이 민감해지는 것을 알 수 있다. 그러므로 가압경수로에서는 피복관의 부식을 억제하기 위해 냉각수에 수소(NH4의 형태)를 첨가하여 용존산소의 농도를 0.005ppm 이하로 낮추고 있다.

그림 4. LiOH가 함유된 냉각수에서 용존산소가 Zircaloy-2의 부식에 미치는 영향

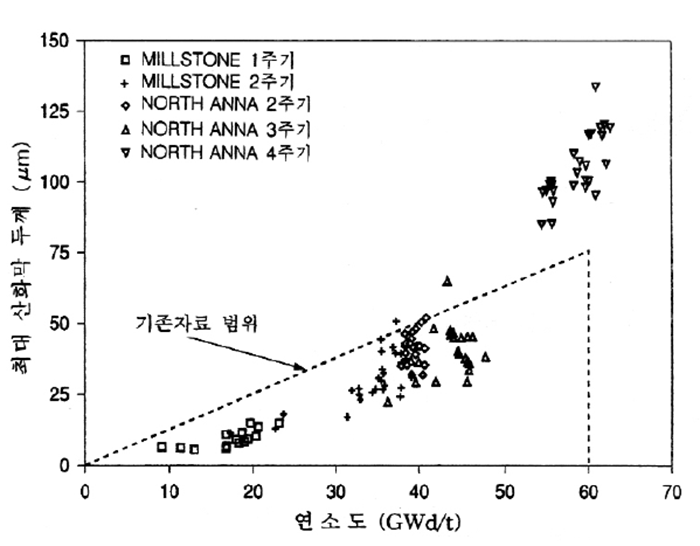

피복관의 산화는 핵연료 사용수명을 제한하는 큰 요인 중의 하나인데, 연소도가 증가하면 할수록 산화는 더욱 가속되어 일어난다. 그러므로 장주기 핵연료와 같이 장기간에 걸쳐 높은 연소도로 연소시킬 때는 피복관의 산화가 문제가 된다. 이에 따라 높은 연소도에서의 산화거동에 관해 많은 연구가 수행되어 여러 자료가 축적되어 있으며 그림 5에 조사환경에서의 산화거동이 나타나 있다. 그림에서 나타난 바와 같이 연소도가 40 GWd/t를 초과하면 산화속도가 가속되는 경향이 있다. 연소도의 증가에 따라 피복관의 산화속도가 증가하는 주요원인은 산화막 두께의 증가로 인해 열전달이 어렵게되어 피복관 산화반응 계면의 온도상승이지만, 이 외에도 조사에 의한 Zr(FeCr)2 석출물의 비정질화와 분해 그리고 산화막 모재의 계면에서 일어나는 수소의 편석 등도 산화를 가속시킨다는 보고가 있다.

그림 5. 연소도에 따른 Zircaloy-4 피복관에 생산된 산화막 두께

원자로의 가동률은 경제성과 밀접한 관계가 있으므로 핵연료 교체주기는 원자로의 경제성 평가에 주요 요소가 된다. 즉 경수로에서는 핵연료를 교체하는데 많은 작업 시간이 소요되므로 연료의 교체주기를 길게 하면 할수록 그 만큼 원자로의 가동률을 높일 수 있기 때문에 경제성은 향상된다. 따라서 원자로의 가동률을 높이기 위해서는 핵연료의 교체기간을 연장하는 장주기화가 필요하다. 가압경수로의 경우 초기에는 핵연료의 교체주기를 12개월로 하였지만 현재는 교체주기가 18개월 정도로 연장되었으며, 앞으로도 교체주기가 더욱 연장될 것으로 예상된다. 따라서 핵연료의 연소도는 현재 55GWd/t 이상에서 앞으로는 60 GWd/t 이상을 요구할 것으로 예측된다.

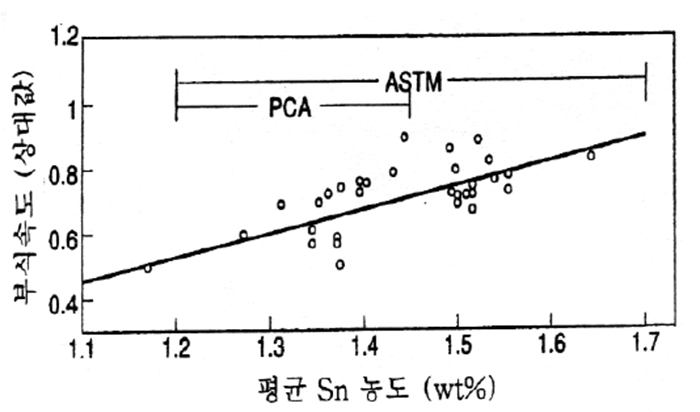

Zirca1oy-4는 1960년대 초에 개발된 핵연료피복관용 지르코늄 합금으로 1990년대까지도 가압경수로에서 사용되었는데, 핵연료를 40 GWd/t 이상으로 연소시키면 그림 5에서 나타란 바와 같이 산화의 가속화가 일어난다. 이에 따라 높은 연소도에서도내식성이 확보되는 새로운 지르코늄 합금을 개발하기 위한 연구가 많이 수행되었는데, 그림 6에서 보는 바와 같이 합금원소로 첨가하는 Sn의 함유량을 줄이면 노내부식이 억제되는 사실을 알게 되었다.

그림 6. 가압경수로에서 Zircaloy 합금의 부식에 미치는 Sn의 영향

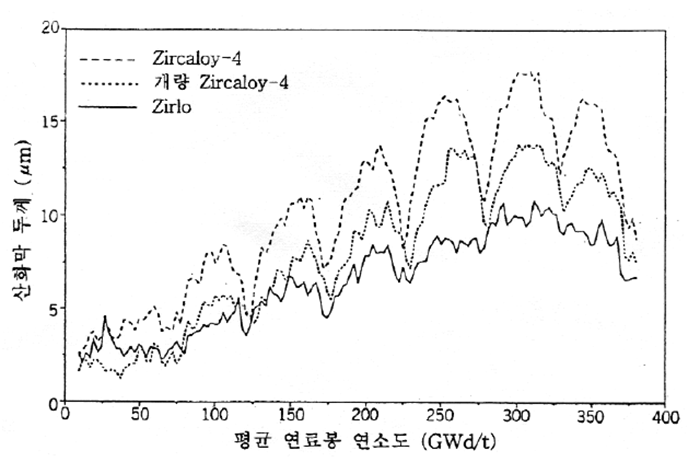

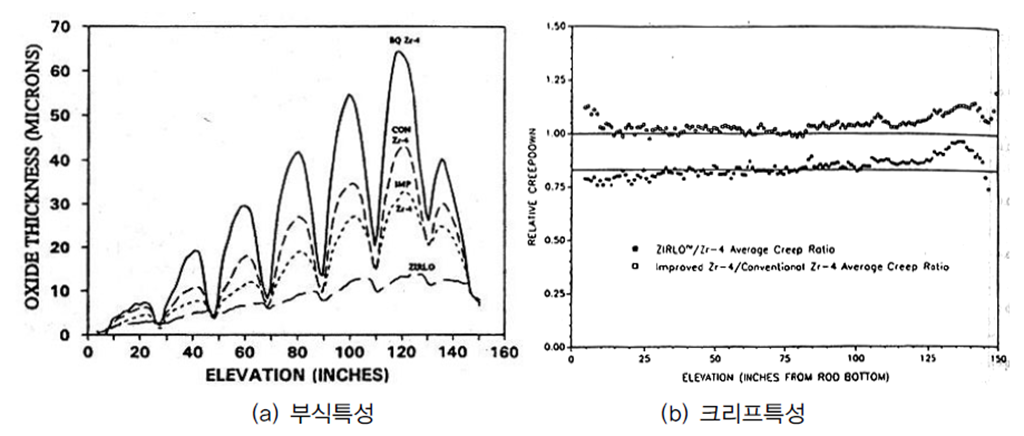

이러한 사실에 기초하여 40 GWd/t 이상의 고연소도용 피복관으로 ASTM의 Zircaloy-4 규격 내에서 Sn 첨가량을 줄인 개량 Zircaloy-4(1ow tin Zirca1oy-4)와8n의 첨가량은 줄인 반면에 8i와 C의 양을 증가시킨 PCA(Prime candidate alloy)가 개발 되었다. 이 외에도 Sn을 1 wt% 첨가하고 Nb과 Fe을 각각 1 wt%와 0.1 wt% 첨가한 ZIRLO와 같은 신합금도 개발되어 50 GWd/t 이상의 고연소도용 피복관으로 사용되고 있으며, 내측은 Zircaloy-4 외측은 ELS(extra low tin, Sn을 0.5-1.0 wt% 첨가하고 Fe과 Cr 함유량을 증가시킨 합금)와 같은 내식성이 좋은 재료를 접합시킨 이중관 그림 7은 Zircaloy-4, 개량 Zircaloy-4 및 ZIRLO 피복관의 노내 산화거동을 보여준다. 그림에서 보는 바와 같이 개량 Zircaloy-4와 ZIRLO가 Zircaloy-4에 비해 내식성이 우수하다. 그리고 모든 피복관에서 공통적으로 지지격자 부근의 산화도가 크게 떨어지고 상부로 갈수록 산화가 증가하는데, 지지격자 부위에서 산화가 작게 일어나는 것은 지지격자의 열전달로 인해 피복관의 온도가 낮은 것이 원인이며, 연료봉의 상부로 갈수록 산화가 크게 일어나는 것은 상부로 갈수록 냉각수의 온도가 상승하기 때문이다.

그림 7. 각종 지르코늄 합금 피복관으로 제조한 가압경수로 핵연료 봉에 생성된 산화막 두께; 평균연소도 ~23 GWd/t

2.2 Zr합금 피복재에서 합금원소의 역할

지르코늄 합금 피복재 개발 당시 정련기술의 부족으로 부득이 질소 함유량이 많았다. 질소에 의한 내식성 감소를 개선하기 위해 Sn을 많이 첨가하였다. 그러나 SOppm 이하로 제한하고 있는 질소함량 범위 내에서는 오히려 Sn은 내식성을 악화 시킨다. 이에 따라 피복관용 지르코늄 합금에서는 Sn 함유량을 낮추려는 경향이 있다.

Fe, Cr, Ni의 합금원소는 β 상을 안정화시키는 원소로서, 이들 원소간의 비율이 부식에 영향을 미친다.

Nb은 α-Zr 영역을 축소시키고 β-Zr 영역을 확대시키는 합금원소로 내식성을 향상시키는 기능을 갖고 있다.

산소(O)는 불순물보다는 합금원소의 역할을 하는데, Sn과 함에 α 상 영역을 확대시키므로 α-Zr에서 고용도가 크다. 지르코늄에서 어느 범위 함량의 산소는 침입형 원소로 고용강화에 의해 강도를 증가시키나, 그 이상의 경우 가공성 등을 해친다. 산소는 부식에는 큰 영향을 주지 않는다. 지르코늄 합금 피복관에서의 적정 산소 함유량은 보통 1000~1300ppm이다.

질소(N)는 지르코늄 합금에 불순물 원소로, 200 ppm 이상 함유하면 내식성이 크게 악화된다. 그러므로 지르코늄 합금에서는 질소의 최대 함유량을 80 ppm 이하로 제한하고 있다.

수소(H)는 지르코늄에 고용도가 아주 작아서 수소화물(hydride)로 석출하여 연성을 악화시키기 때문에 경수로에서 핵연료봉을 손상시키는 주요 원인의 하나이다. 지르코늄에서 수소 농도가 고용한도를 초과하면 수소화물로 석출하는데, 수소화물의 생성량과 생성방향은 기계적 성질에 크게 영향을 준다. 지르코늄 합금에서 수소의 고용한도는 수소취성평가에 중요한 척도로 사용되는데, 수소가 고용한도를 초과하여 존재하면 수소화물의 생성으로 인하여 취성이 발생할 우려가 있다.

2.3 Zr 합금 피복재의 조사거동

(1) 중성자 조사에 의한 미세조직 변화

중성자 조사에 따른 지르코늄 합금의 미세 조직변화는 합금원소, 불순물 등 화학조성과 조사온도, 조사량 등 조사조건에 영향을 받는데, 경수로의 조사조건에서는 루프와 전위는 쉽게 생성되지만 동공(cavity)은 생성되지 않는다. 지르코늄 합금은 중성자 조사에 의해 석출물의 비정질화 또는 용해 등 조직구조상의 변화도 발생한다. 비정질화 된 영역에서는 Fe, Cr이 주위로 확산되므로 주위에는 Fe, Cr의 농도가 증가하는데, 이와 같은 합금원소의 농도 변화는 내식성에 영향을 주는 것으로 알려져 있다.

(2) 조사성장(irradiation growth)

지르코늄이 고속중성자에 조사되면 충돌 캐스케이드에 의해 원자공공과 격자간 원자가 대량으로 생성되는데, 원자공공은 기저 면인 (0002)면으로 그리고 격자간 원자는 측면인 (1010)면으로 우선적으로 이동한다. 그러므로 c 축 방향으로는 수축이 일어나고 a축 방향으로는 성장이 일어나게 된다. 따라서 지르코늄의 조사성장을 단순하게 생각하면 개개의 결정립에서 c 축으로는 수축이 그리고 a 축((0002)면)으로는 팽창이 일어난다고 볼 수 있다. 지르코늄 합금 피복관의 조사성장은 냉간가공도와 냉간가공 후의 열처리 조건에 민감하게 영향을 받는다.

(3) 조사에 의한 기계적 특성변화

지르코늄은 이방성격자구조를 갖고 있으므로 냉간가공을 하면 집합조직이 형성되어 기계적 성질에도 이방성이 나타난다. 이러한 기계적 성질의 이방성은 조사 후에도 소멸되지 않고 그대로 남아 있는데, 특히 조사량이 작은 경우 잘 나타난다. 조사에 따른 강도의 증가와 연성의 감소는 가공방향보다는 가공방향에 수직인 방향에서 현저하게 나타나는데, 이러한 현상은 가공할 때 형성된 집합조직과 그리고 조사에 따른 쌍정변형의 거동이 다르기 때문이다.

조사 초기에는 급격한 경화가 일어나다가 조사량이 일정한도에 도달하면 경화는 포화된다. 조사경화는 조사 결함에 의해 일어나므로 결함의 생성과 밀접한 관계가 있다.

(4) 조사에 따른 크리프 특성

경수로에서 피복관의 사용온도인 250~500℃에서 일어나는 지르코늄 합금의 열적크리프(thermal creep) 형태는 1차 크리프에서 소성변형이 1~2%에 도달하면 크리프 속도가 일정한 2차 크리프가 일어나지 않고 바로 크리프 속도가 급격하게 증가하는 3차 크리프로 진행한다. 지르코늄 합금의 열적크리프는 화학조성, 불순물과 같은 재료 조건과 그리고 냉간가공, 어닐링 온도 등과 같은 가공 조건에 크게 영향을 받는다.

조사크리프(irradiation creep)는 열적크리프와 병행하여 일어나기도 하지만 열적크리프와는 관계없이 일어나며, 조사온도, 조사속도, 조사량 등과 같은 조사 조건과 그리고 가공이력, 응력상태 등 재료 조건에 영향을 받는다. 중성자를 조사시키면 다량의 원자공공과 격자간원자가 생성되므로, 열적크리프가 일어나지 않는 저온이나 작은 응력에서도 응력방향에 직각방향으로 격자간원자가 이동하여 전위루프를 형성하는 SIPN(stress induced preferred nucleation) 기구에 의해 또는 격자간원자가 응력방향에 대해 직각인 칼날전위에 우선 흡수되는 SIPA(stress induced preferred absorption) 기구에 의해 조사크리프가 일어난다.

Zr 합금 조사거동에 관한 상세한 내용은 고온용 금속재료 지르코늄 합금 부분을 참고하기 바란다.

2.4 피복관의 안전성(LOCA, RIA, PCI)

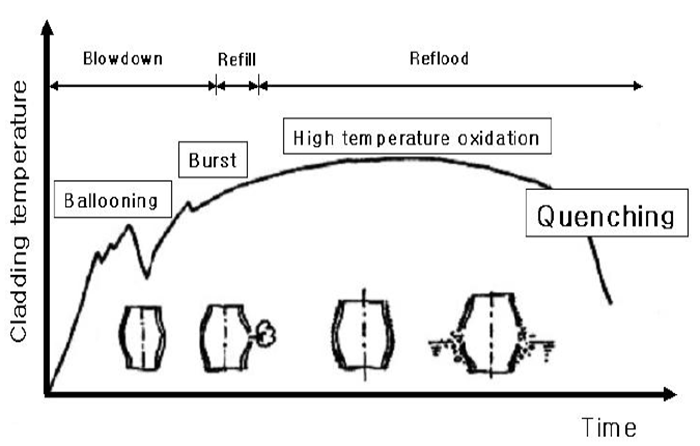

(1) 냉각재 상실사고(LOCA)

냉각재 상실사고(loss of coolant accident, LOCA)는 정상적인 원자로 냉각재 압력경계가 손상될 때 발생하는 사고이다. LOCA시 피복관은 계통 내 압력강하에 따른 내압차이와 냉각재 상실에 의한 온도상승으로 부풀음(ballooning)으로 인한 파열현상과 장기간 고온산화로 취화 후 주입되는 비상노심냉각수에 의하여 열수축 응력을 버티지 못하여 판단되는 두 가지 열화기구를 겪는다. 첫 번째 현상은 피복관의 파열로 인한 핵연료 누출과 부풀음으로 인한 비상노심 냉각수의 유로 차단으로 노심냉각능력(coolability)을 떨어뜨리는 요인으로 작용하는 반면, 두 번째 현상은 일정 산화온도와 산화시간 후에 피복관이 취화되어 파손되고 핵연료 노출을 야기할 수 있다. 그림 8은 L0CA 시 피복관이 겪는 거동을 보여준다.

그림 8. LOCA 시 핵연료피복관의 거동

이에 핵연료봉 인허가 시 정상상태에서의 안전성은 물론, LOCA 시의 핵연료 안전성을 입증하는 것이 필수 불가결로 규제측면에서 규정하고 있다.

최근 원자력발전소가 경제성 향상을 위하여 장주기, 고연소도 추세로 가면서 핵연료피복관은 고연소도 운전으로 인하여 산화막이 두꺼워지고 흡수 수소량의 상승을 겪고 있어 LOCA 시 안전여유도가 보다 낮아지고 있다. 이에 보다 가혹해진 노내환경과 심각한 사고 시나리오가 예상되고 있어 고연소도 운전 중 LOCA 사고 시 요구되는 피복관의 거동 평가가 더욱 필요한 상황이다.

(2) 반응도사고(RIA)

반응도사고(reactivity initiated accident, RIA)란 핵연료인 우라늄의 반응도를 제어 하는 제어봉이 구동장치의 파손 등에 의하여 외부로 인출되어 핵연료 계통의 반응도가 급격히 변하는 현상을 일컫는다. RIA 시 반응도 탄화에 의한 핵연료봉 출력 피크가 대략 0.1 msec이고 온도의 변화폭이 수 초간 1000℃ 정도 상승하며, 단열상태에서 높아진 반응도에 따른 급격한 온도상승에 의하여 핵연료 피복관은 급격한 온도상승 및 원 주방향 팽창, 핵연료 파손에 따른 기계적 손상 등을 겪게 된다. 이러한 RIA는 특히 고연소도 환경에서 지르코늄 피복관의 안전성을 위협하는 요인으로 작용하는데, 그 이유는 연소가 진행될수록 표면에 형성된 산화막과 피복관 내부에 형성된 수소화물이 피복관의 연성을 크게 떨어뜨리기 때문에 RIA와 같은 과도상태에 특히 취약할 수 있기 때문이다.

(3) 소결체-피복관 상호작용(PCI)

소결체-피복관 상호작용(Pellet-cladding interaction, PCI)는 출력 변화에 따라 핵연료 소결체와 피복관이 상호작용을 일으켜 핵연료봉이 파단하는 현상을 통 털어 일컬으며 화학적 상호작용과 기계적 상호작용의 경중에 따라 요오드 응력부식균열(iodine SCC, ISCC) 파손현상 과 PCMI (Pellet-cladding mechanical interaction)로 나눌 수 있다.

ISCC 파손은 원자로 시동과 조작(load adjustment, 부하추종 운전 등) 중의 국부 출력상승에 따라 피복관에 발생하는 응력부식균열에 기인한다. ISCC는 피복관 내부표면의 미세조직적 결함에서 초기 균열이 시작되면 핵분열생성물인 I, Cd, Ce가 초기 균열선단에 흡착하여 부식을 일으켜 피복관의 팽창 응력과 함께 성장하게 되며 이러한 균열은 피복관이 하중을 버티지 못하여 파단 될 때까지 진행한다. 특히 ISCC 현상은 균열이 생성되는데 상당한 시간을 소비하기 때문에 고연소도 피복관과 같은 초기 균열이 내재한 피복관에서 그 발생 빈도가 높아진다.

PCMI는 출력급발(Power ramp) 등에 의하여 발생하는 열팽창으로 인하여 팽창하는 소결체가 피복관과 접촉하여 피복관을 밀어냄으로써 발생하는 현상이다. 피복관 외부표면에 형성된 균열이 팽창하는 소결체에 의하여 피복관 외부 표면에 팽창 응력이 걸리게 되어 균열이 진전하여 그 결과 핵연료봉이 파손하게 된다. 이러한 PCMI에 의한 피복관의 기계적 파단을 막기 위한 기준으로 피복관의 변형률(연성+소성)을 1%로 제한하는 방안을 제시하고 있다. ISCC와 마찬가지로 PCMI 현상은 고연소도 피복관에서 빈번히 발생하는데 이는 고연소도 피복관은 소결체-피복관간의 간극(gap)이 초기 핵연료봉에 비하여 줄어들게 되며 이러한 간극은 소결체가 팽창하여 피복관을 밀어내는데 완충작용을 담당하기 때문에 간극 폭의 감소는 PCMI가 일어날 가능성을 높여준다. 또한 고연소도 피복관에 형성된 수소화물은 피복관의 연성을 감소시켜 그 결과 피복관의 균열진전 저항성을 낮춘다.

3. 해외 피복관 개발현황

현재 원자력발전소를 가동하고 있는 세계 여러 나라들은 원자력발전의 비용절감을 위하여 부단한 노력을 기울이고 있으며, 이를 위하여 원자력발전비용의 약 30%를 차지하는 핵연료주기비를 줄일 수 있는 고연소도 핵연료를 개발하고 있다. 한편 이러한 고연소도 핵연료의 건전성 확보를 위하여 출력증가를 감당할 수 있는 핵연료 피복관재료의 개선이 필수적으로 요구된다. 고연소도 핵연료피복관 개발에 있어서 가장 심각하게 대두되는 문제점은 지르코늄합금 핵연료피복관의 부식현상이다. 그림 9는 고연소도에서 Zircaloy-4 피복관의 산화막 두께가 증가하는 현상을 나타낸 것이다. 동일한 재료에 대한 노외·노내 부식결과를 비교해 보면, 노외 조건에서는 산화막의 두께가 시간이 경과할수록 점진적으로 증가하는 경향을 보이는 반면, 노내 조건에서는 방사선에 의한 가속부식이 일어나기 때문에 산화막 두께는 약 5 μm 이상부터 급격하게 증가하는 현상이 발생한다. 이와 같이 연소도가 증가함에 따라 산화막의 두께가 점차 두꺼워져 피복관의 건전성을 유지할 수 없을 뿐만 아니라 열전도도의 감소로 인해 운전효율도 감소하게 된다.

그림 9. 시간에 따른 산화막층의 두께변화

부식현상과 함께 고연소도용 핵연료 피복관에서 두 번째로 심각하게 대두되는 문제점은 피복관의 크리프 변형이다. 피복관 크리프는 주로 반경방향으로 일어나 피복관의 직경감소를 야기한다. 이러한 경우 지지격자 내 스프링이 본래의 역할을 제대로 하지 못하게 되어 연료봉들의 진동현상으로 인해 프레팅 마모 현상이 일어나게 되며, 이는 피복관 파손의 주요한 원인으로 작용하게 된다.

따라서 원전선진국에서는 이와 같은 문제점을 해결하기 위하여 내부식성과 크리프저항성이 우수한 핵연료피복관을 개발하기 위한 많은 연구가 수행되어 왔으며, 특히 일부 신합금 핵연료피복관은 이미 노내성능이 검증되어 상용원자로에서 연소 중에 있다. 본 항에서는 현재 원전선진국에서 개발되어 상용로에 연소중인 주요 신합금의 개발현황에 대하여 기술한다.

3.1 미국의 피복관 개발(ZIRLO)

미국에서 개발된 신합금 핵연료피복관인 ZIRLO는 1970년부터 웨스팅하우스사에서 개발을 착수하여 현재는 많은 상용원자로에서 사용하고 있다. 경제적인 운전을 위해 더 높은 냉각재 온도, 고 연소도, 장주기 운전 등의 좀 더 높은 연료봉의 부하특성이 요구되기 시작하여, 부식 저항성이 향상된 대체재료 개발이 시작되었다 Nb, Mo, V, Cu, Mn, Ge 등의 첨가원소 영향을 검토한 후, Zr-Nb, Zr-Nb-Sn-Fe, Zr-Mo,Zr-Mo-Sn-Fe, Zr-Mo-Sn-Cu, Zr-Nb-Cu 합금을 제작하여 부식성과 가공성 관점의 연구를 수행하였다. 이 중, 몇 가지 Zr-Nb 합금을 후보합금으로 선정하여 특성을시험하였다.

최종적으로 웨스팅하우스사는 ZIRL0 (Zr-1Nb-1Sn-0.1Fe) 합금을 차세대 피복관으로 선정하게 되었다. 부식 등 노외시험 결과 우수성을 확인하였고, 노내시험 결과, 그림 10과 같이 부식 저항성뿐만 아니라 조사성장(growth) 또는 크리프와 같은 치수안정성(dimensional stability) 측면에서도 기존의 Zirca1oy-4에 비해 우수한 노내특성을 보고하였다.

ZIRLO 피복관이 Zirca1oy-4에 비해 향상된 조사성장 및 크리프 저항성을 보이는 이유는 아직 명확히 밝혀지지는 않았다. 그러나 ZIRLO 합금은 열처리 온도의 제어로 인해 매우 미세한 β-Nb 석출물을 가지며, 이 석출물의 형성에 의해 기지 내에 과포화된 Nb 농도를 감소시켜 내식성을 향상시키는 것으로 추정된다. 또한 Nb은 조사에 의해 발생한 점결함들을 안정화시키는 역할을 하므로 전위운동을 방해하여 치수 안정성을 향상시키는 것으로 추정된다.

미국의 웨스팅하우스사는 60 GWD/MTU 연소도까지 인허가를 획득한 상태이며 현재상용로에 본격적으로 공급하고 있다. 국내에도 2001년 ZIRLO 피복관에 대한 연소도60 GWD/MTU까지 인허가를 획득한 상태로 현재 새로 장전되는 피복관은 모두 Low Sn Zirca1oy-4를 대체하여 ZIRLO 피복관을 사용하고 있다. 또한 웨스팅하우스사는 추가로 ZIRLO 피복관을 대체할 수 있는 초고연소도용 신합금 개발을 추진하고 있는것으로 알려져 있다.

그림 10. ZIRLO 합금의 노내특성

3.2 프랑스의 피복관 개발(M5)

프랑스 Framatome사는 1980년대 초부터 개발을 시작하여 1990년대 초에M5(Zr-1.0Nb-0.1250)합금을 최적합금으로 선정하였다. M5 합금은 광범위한 제조특성에 대한 연구와 다양한 운전조건에서 실증작업이 수행되었다. 실증작업 결과에 근거하여 M5 신합금 피복관 상품화가 추진되었으며, M5 신형피복관을 포함하는 핵연료 집합체가 상업용 PWR 발전소에서 연소되고 있다.

M5에 대해서는 프랑스에서의 집합체 평균연소도인 55 GWD/MTU 연소도까지 인허가를 취득하여 프랑스와 미국의 상용발전소에 공급되고 있다. 국내에서도 2002년부터M5에 대한 인허가를 봉 평균연소도 60 GWD/MTU까지 추진하여 인허가를 획득한 바 있으며 향후 국내의 몇몇 발전소에 시험 장전될 예정이다.

3.3 러시아의 피복관 개발(E635)

러시아를 비롯한 동구권의 원자로인 WWER 과 RBMK 핵연료피복관 재료는 서방세계의 것과는 다른 몇 가지 독특한 특징을 갖고 있다. Zr에 Nb만 1.0% 첨가한 2원계 합금(E110)을 사용하고 있다. 일부 문제점 개선을 위해 Nb이 0.9~1.1wt%, Sn이1~1.4wt%, Fe가 0.3~0.5wt% 첨가된 E635라고 불리는 Zr 합금을 개발하고 우수성을 입증한 바 있다. E635 합금의 특성은 핵연료피복관, 안내관, 지지격자 등과 같은 노내 구조물 재료로 사용이 가능하다고 확인되었다. E635 합금에 대해서는 현재도 제조공정을 개선하려는 연구가 계속 진행되고 있다.

3.4 일본의 피복관 개발(MDA, NDA)

일본은 핵연료회사인 Mitsubishi 그리고 SMI(Sumitomo Metal Industries, Ltd.)와NFI(Nuc1ear Fuel Industries)의 공동으로 각각 MDA(Mitsubishi Developed Alloy)와NDA(New Developed corrosion resistance Alloy) 신합금 핵연료피복관을 개발하였다.

MDA 합금의 화학조성은 Zr-0.5Nb-0.8Sn-0.2Fe-0.1Cr (wt%)로서 Nb의 첨가량을 제외한 나머지 조성은 Zirca1oy-4와 유사한 화학조성을 유지하는 기본개념을 바탕으로 개발되었다. 기계적 성질은 Zirca1oy-4와 유사하나, 수소흡수율은 50% 향상되었고 부식속도는 40% 향상된 것으로 보고되었다. 노내 시험결과, 부식성능도 우수함이 확인되었고, 조사성장도 Zirca1oy-4의 값의 절반임을 확인하였다. MDA 피복관은 현재 일본의 상용원자로에서 시험 연소 중에 있으며 추후 일본 원자력발전소의 상용피복관으로 공급될 것으로 예상된다.

또한 일본 NFI에서는 NDA(New Developed corrosion resistance Alloy) 합금을 개발하였으며, 그 공칭 화학조성은 Zr-0.1Nb-l.0Sn-0.27Fe-0.16Cr-0.01Ni(wt%)이다. 노외부식시험 결과, NDA의 부식특성 및 수소흡수성은 Zirca1oy-4보다 우수하고, 인장시험, 크리프시험, 파열시험(burst test) 결과도 Zirca1oy-4와 거의 유사한 것으로 보고되었다. 노내시험 결과는 Low Sn Zirca1oy-4와 유사하거나 일부 개선된 것으로 나타났다.

일본의 피복관 제조업체들은 2001년부터 차세대 피복관 개발에 대한 콘소시움을 형성하여 70 GWD/MTU 이상의 초고연소도 차세대 피복관(J-alloy)을 공동 개발하는데 합의하고, 그 개발을 본격적으로 추진하고 있는 것으로 알려져 있다.

4. 국내 피복관 개발현황

4.1 국내 신합금 피복관(HANA) 개발현황

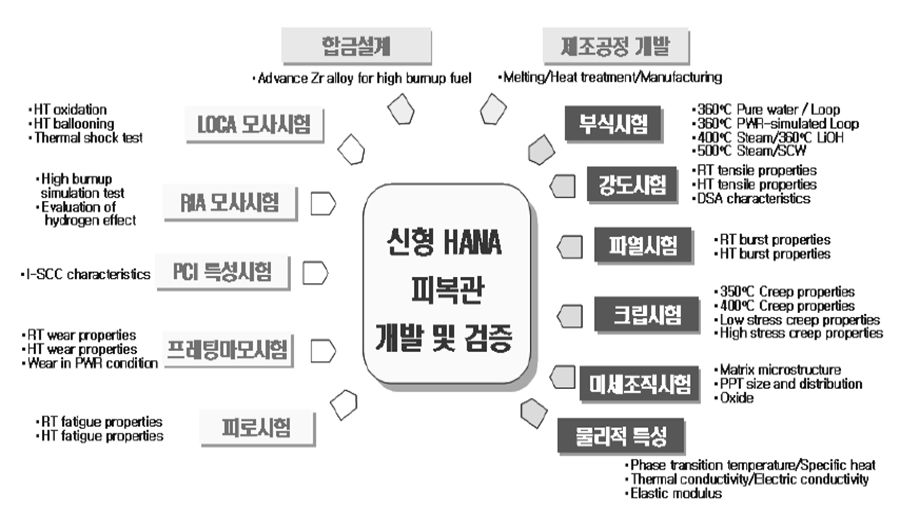

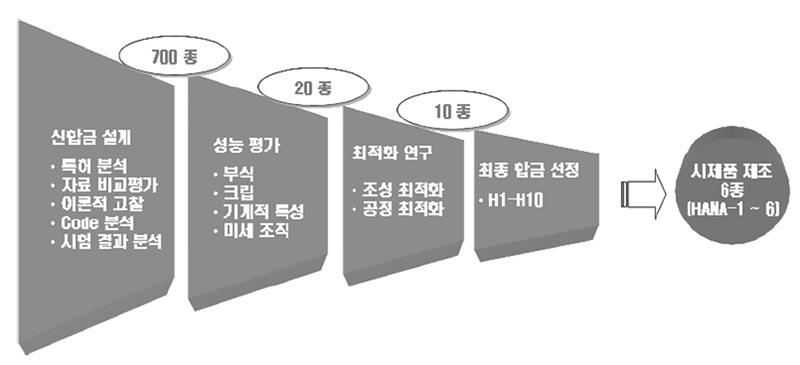

우리나라에서는 1997년부터 한국원자력연구원(KAERI)을 중심으로 고연소도(70 GWD/MTU)용 신형 핵연료피복관 개발을 본격적으로 시작하였다. 초기 1단계에서는 신합금을 개발하기 위한 합금설계와 제조공정 개발에 주력하고, 관련 설비와 기술을 확보하였다(그림 11 참고). 이를 바탕으로 신합금개발을 위한 기반연구를 수행하여 핵연료 피복관용 후보합금 10종 선정하였다.

그림 11. 핵연료피복관 개발을 위한 노외성능 평가항목

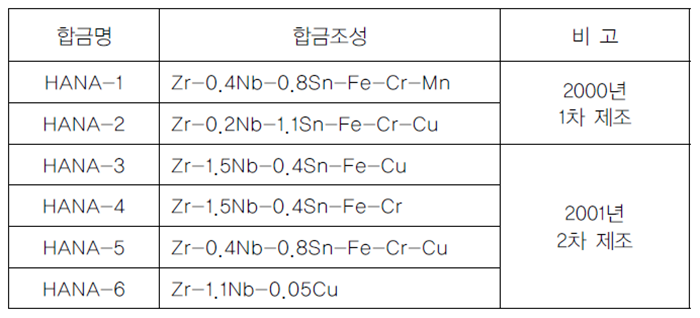

다음 2단계에서는 선정된 후보합금을 이용하여 신형피복관 시제품을 제조하여 노외성능 평가를 수행하였다. 이를 위하여 최종 후보합금 선정 및 평가를 위하여 1, 2차에 걸쳐 TREX 및 시제품 피복관 제조공정 수립, 시제품 피복관 제조 및 노외성능 평가, 신형피복관 제조공정 기술개발 등이 수행되었다(그림 12).그 결과 표 5와 같은 조성의 HANA(High performance Alloy for Nuclear Application) 신형 피복관 합금조성물이 개발되었다.

그림 12. 국산 신형 핵연료피복관 개발절차

표 5. HANA 신형 피복관의 조성

4.2 HANA 피복관의 노외성능

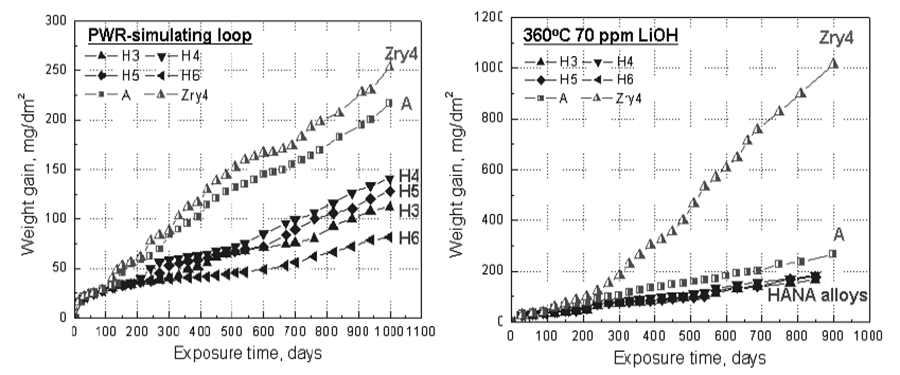

HANA 신합금 핵연료피복관의 노외성능은 그림 11에 명기된 모든 항목에 대하여 평가되었으며, 그중 주요 성능결과는 다음과 같다.

노외 부식성능 평가는 다양한 온도와 환경조건에서 ASTM G2 절차에 따라 수행되었다. 그림 13은 360℃ PWR 모의루프 및 70ppm LiOH 조건에서 800일 이상 부식시험을 수행한 결과로서, HANA 피복관은 기존의 상용피복관보다 우수한 내식성을 가지고 있는 것으로 나타났다.

그림 13. HANA 피복관의 노외 부식특성

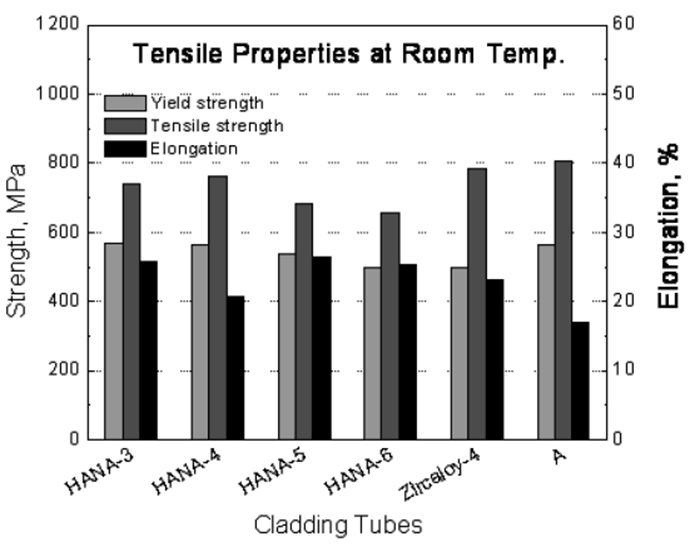

인장특성평가는 상온 및 고온(400℃)에서 수행되었고, 상온 인장특성은 그림 14와 같이 상용 피복관과 유사한 강도와 연신율을 가지고 있음이 확인되었다.

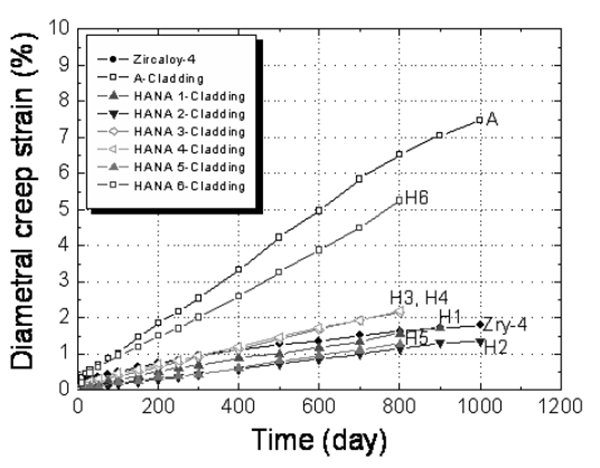

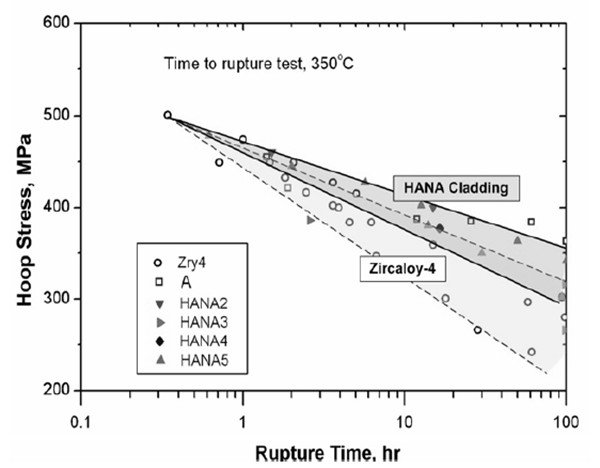

HANA 피복관와 열적크리프 특성은 시험온도 350℃에서 120 MPa의 원주응력을 가하는 방법으로 수행되었다. 그림 15는 HANA 피복관의 크리프특성은 상용피복관과 유사하고 외국의 신형피복관보다 우수한 것을 보여준다.

그림 14. HANA 피복관의 인장특성

그림 15. HANA 피복관의 열적크리프 특성

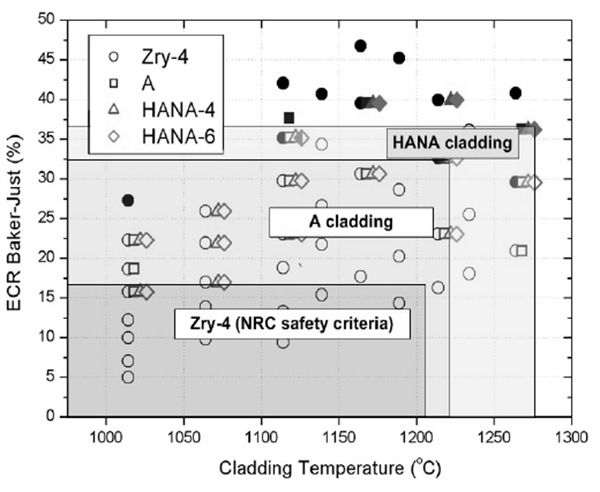

그림 16은 LOCA 시 비상냉각수의 주입으로 발생하는 열충격에 의한 파단거동을 평가한 열충격 시험결과를 정리한 것으로서, 피복관의 산화온도와 산화량(ECR)에 대한 파괴지도(failure map)를 나타낸다. 그림에서 나타난 바와 같이 HANA 피복관이 파단에 이르는 산화량은 외국의 신형피복관이나 상용의 Zirca1oy-4보다 높은 것을 알 수 있으며, 이는 HANA 신형피복관이 외국피복관에 비해 사고 시 안전성이 높다는 것을 의미한다.

그림 16. HANA 피복관의 열충격 거동

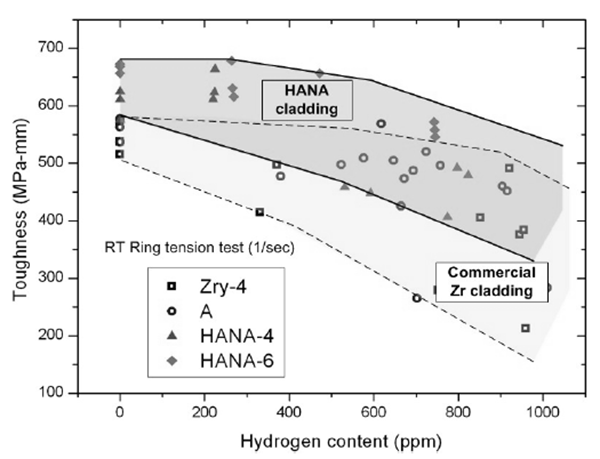

RIA 시 발생되는 반응도 변화에 의해 핵연료봉은 온도 및 변형이 급격하게 변하게 되는데 이러한 변화를 노외시험으로 동시에 구현하는 것은 어렵지만 RIA 사고해석이핵연료 계통 안전해석에 필수적이기 때문에 여러 국가에서 RIA를 모사하려는 여러 시험이 수행되고 있다. 그중에 링 인장시험은 과도상태에서의 피복관의 연성을 평가가 가능한 방법 중에 하나이다. 그림 17은 수소함량에 따른 HANA 피복관과 상용피복관의 링 인장시험결과이다. 인성(toughness)은 링 인장 시험결과인 하중-변위곡선의 면적에 해당되며, 이는 피복관이 팽창응력을 받을 때 받게 되는 단위면적당 에너지에 해당된다. 신형 HANA 피복관은 동일한 수소 함량에서도 Zirca1oy-4에 비하여 높은 에너지를 갖는 것으로 나타났다.

그림 17. 수소 함량에 따른 HANA 피복관의 링 인장 특성

PCI 시험 방법은 밀봉된 피복관에 일정농도의 요오드가 함유된 기체(Ar)를 가압하여 원자력발전소의 운전환경에서 피복관이 파단에 이르는 시간을 측정하는 시험(time-to rupture test)과 초기균열을 형성시킨 피복관에 요오드가 함유된 기체(Ar)를 가압하여 피복관의 균열진전 속도를 평가하는 시험이 있다. 그림 18은 요오드 분위기에서 노출시킨 HANA 피복관과 상용피복관에 대한 내압-파괴시간 선도(time-to rupture diagram)를 나타낸다. 요오드 분위기에서 내압이 높을수록 파단수명이 짧아지는 반비례 경향을 나타내며 동일한 내압에 대하여 HANA 피복관이 Zirca1oy-4 보다 파괴에도달하는 시간이 더욱 긴 것으로 나타났다. HANA 시제품피복관의 노외성능은 전반적으로 상용 피복관(Zirca1oy-4) 및 외국의 신형피복관에 비하여 매우 우수한 성질을 가지고 있는 것으로 나타났다.

그림 18. 요오드 분위기에서 HANA 피복관의 내압-파괴시간 거동

4.3 HANA 피복관의 Halden 연구로 노내 성능

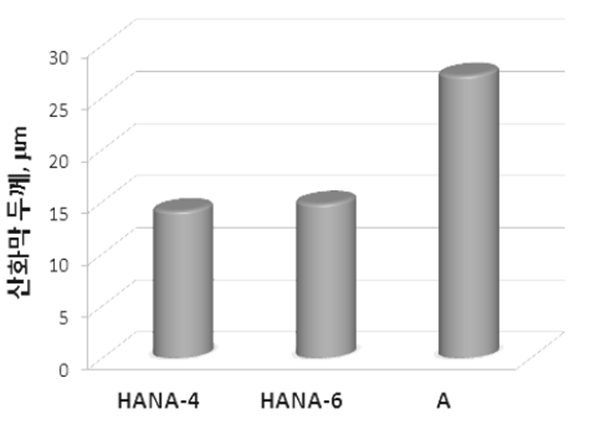

조사시험은, 한국표준원전 원자로의 주요 가동변수를 감안하여 노르웨이 Halden 의 HBWR 원자로를 선정하여 수행되었다. HANA 합금의 노내 내식성은 Zirca1oy-4 및 외국의 신형피복관에 비해 상대적으로 매우 우수하였고(50% 이상 향상), HANA 합금시험연료봉의 표면에는 균질한 산화막이 형성된 것으로 나타났다.

크리프 저항성은 합금에 따라 차이는 있으나 Zirca1oy-4 및 외국의 신형피복관에 비하여 매우 우수한 것으로 확인되었다.

4.4 HANA 피복관의 상용로 노내 성능

HANA 피복관의 상용로 연소시험은 세 곳의 국내 상용로에서 진행되고 있다. 시범연료봉 시험이 영광 1호기와 5호기에서 진행 중이며, HANA 피복관으로 제조된 시범집합체가 울진 6호기에 장전되어 있다. 영광1호기 시험은 2007년 11월에 착수되어 연소시험이 진행 중이며, 두 차례의 노내성능 평가가 이루어졌다. 영광 5호기와 울진 6호기시험은 연소가 진행 중이므로 노내성능 평가를 위한 중간검사는 아직 수행되지 않았다. 영광 1호기 연소시험에서는 세 종류의 HANA 피복관으로 제조된 시범연료봉이 상용집합체 두 다발에 각각 15개씩 장전되었다.1주기 및 2주기 연소 후 중간검사를 통하여 부식, 크리프 및 조사성장 등의 노내성능이 평가되었다.

그림 19는 영광 1호기 2주기 연소시험 후 수행된 중간검사에서 관찰된 HANA피복관의 외관 및 산화막 측정 결과를 나타낸 것이다. 영광 1호기 2주기 연소시험 후연소도는 44.3 GWD/MTU에 도달하였으며, HANA 피복관의 부식저항성은 상용피복관 대비 최대 45% 이상 향상된 것으로 확인되었다. 또한 크리프저항성은 상용 피복관 대비 최대 15% 이상 향상되었으며, 조사성장 거동은 상용 피복관과 유사한 것으로 평가되었다.

그림 19. 상용로 2주기 연소 후 평가된 HANA 피복관의 부식저항성

현재까지 수행된 연구로 및 상용로 연소시험은 HANA 피복관의 노내성능이 상용피복관보다 매우 우수함을 확인시켜 주고 있다.

2012년 2월 현재까지, 신형 HANA 피복관의 성능은 노외/내에서 외국의 신형피복관보다 매우 우수한 것으로 나타났다. 하지만 국산피복관의 상용화를 위해서는 상용로 노내 검증시험(시범연료봉 및 시범연료봉 집합체 시험) 등의 절차가 필요하며, 이를 위해서는 검증시첨 인허가를 위한 HANA 피복관 성능관련 핵심자료(노외시험자료, 제조특성자료, 노외시험자료 등)의 확보가 필요하다. 추후 상용로 노내 검증시험이 성공적으로 완료되고 성능모델 및 코드화가 이루어지면, HANA 피복관은 국내의 고유 지적재산권을 갖는 원자로용 핵연료부품으로서 핵연료의 국산화를 이룰 수 있을 것으로 기대된다.

5. 기타 금속 피복재의 특성

5.1 AI 합금 피복재

알루미늄(Al)은 상온에서는 매우 뛰어난 기계적 성질과 내식성을 갖고 있지만 융점이660℃로 고온 강도가 낮다. 또한 고온의 물에 대한 내식성도 낮다. 따라서 고온에서의사용은 부적절하며 l00℃이상에서는 강도를 기대할 수 없고 1% Ni 을 첨가하면 250℃ 까지 견디나 150℃ 이상에서는 부식이 심하다. 그러나 낮은 중성자 흡수단면적과 상온부근에서의 높은 연성 때문에 l00℃ 이하의 H2O 사용인 연구용 원자로의 연료 피복재에 사용된다. 현재 한국원자력연구원의 하나로 핵연료의 피복재로 이용되고 있다. 성형가공이 쉬워 관, 판 어느 형태로도 쉽게 가공된다.

피복재로 사용되는 알루미늄합금은 주로 순수 알루미늄에 가까운 Al 1100 이다. 또한,연구로의 구조재료로서 알루미늄 합금을 사용하는 수도 있으며, 이 경우에는 Si, Fe,Mg, Mn, Cr, Cu, Ti 등을 소량 첨가하여 강도를 높인 5052, 6061 등을 사용한다.

5.2 Mg 합금 피복재

마그네슘(Mg)은 베릴륨(Be) 다음으로 중성자 흡수가 적은 금속이며 알루미늄보다도 열중성자 흡수단면적이 낮아 우수한 핵적 성질을 갖고 있으나, 융점이 650℃로 고온강도가 낮다. 연성은 실온부근에서는 그다지 높지 않으나 300℃ 이상의 온도에서는 매우 높다. 물에 대한 내식성은 나쁘지만 0.8 % Al과 0.005 % Be를 첨가한 Magnox AL80은 탄산가스에 대한 내식성이 좋다. 마그녹스는 고온에서의 높은 연성과 낮은 중성자 흡수단면적이 특징을 살려서 천연우라늄을 이용한 탄산가스 냉각의 동력로(예,Calder Hall형 원자로)의 연료 피복관으로 사용된다. 순수 마그네슘은 대기 중에서 가열하면 쉽게 산화하여 발화하며, 증기압이 높아서 기체 냉각재 내에서는 휘발하여 물질이동(mass transfer)을 일으킬 위험이 있다.

가스냉각원자로용 핵연료의 피복재로서 CO2 gas 내에서는 내 산화성을 위하여 소량의 Be를 첨가하여 영국에서는 Mg-Be계 합금인 Magnox (Magnesium-No-Oxidation, MAGNOX)를 활용하고 있다. Magnox는 Mg이 산화되지 않도록 A1= 1%, Be= 0.05%, Ca= 0.1% 첨가한 Magnox E, A1= 1%, Be= 0.04%에 미량의 Ca를 첨가한 Magnox C, A1= 0.8%, Be= 0.01%의 Magnox AL80 등의 합금이 개발되어 이용된다. Magnox는 중성자 조사에 의한 취화가 거의 없지만 200~300℃에서 응력이 가해진 상태로 유지되면 캐비테이션(cavitation) 현상이 일어나는 경향이 있다.

5.3 스테인리스강 피복재

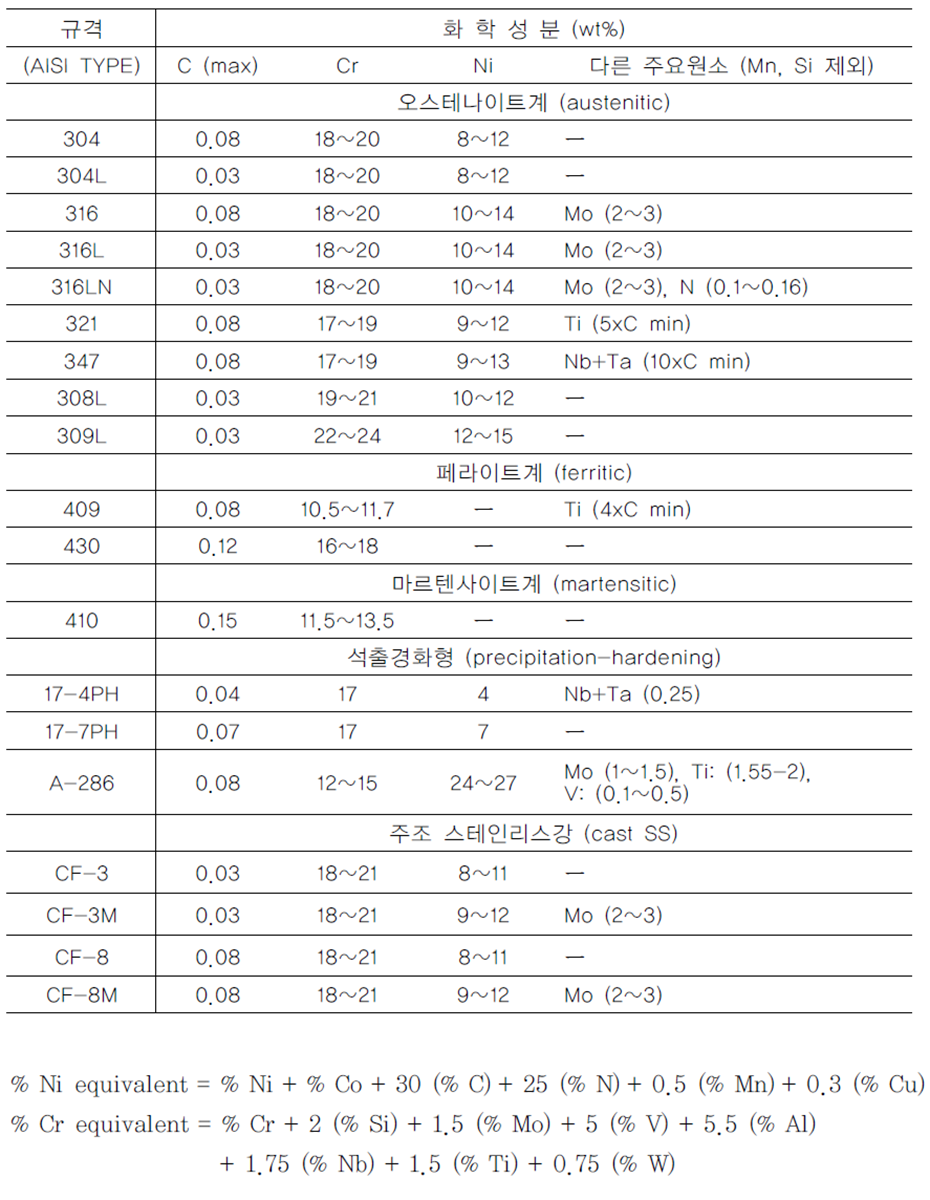

스테인리스강은 융점이 약 1400℃로서 Zircaloy보다는 낮지만 Zircaloy보다 높은 기계적 강도를 갖고, 냉각수, 액체금속, CO2 gas 모두에 대해 내식성이 좋고, 500℃까지는 강도를 유지하며 등방성이다. 특히 600℃까지 강도가 그다지 저하하지 않는 것은 온도와 더불어 강도가 저하하는 Zircaloy보다 유리하다. 연성도 매우 좋지만 단점으로 열전도도가 낮고 열중성자 흡수단면적이 Zircaloy보다는 10배 이상 크다. 그러나 강도가 높으므로 피복관의 두께를 얇게 할 수가 있고 제조 가공성이 뛰어 나므로 핵연료피복관으로 사용된다. 사용온도 300℃ 정도의 수냉각로 경우 AISI Type 304, 347 인 “소위” 18-8 SS(Fe-18Cr-8Ni)를 사용한다. 여기서 Cr은 내 부식성을 높이는 효과를 나타낸다. 500~600℃ 정도의 고속로 경우는 고온강도가 좋은 Type 316을 사용한다(316은 304에 Mo을 첨가하여 고온에서의 기계적 강도, 부식성을 개선한 것임) 오스테나이트 스테인리스강의 조성은 표 6에서 확인할 수 있다. 그러나 결점으로는 열중성자 흡수가 크고, 응력부식균열의 우려가 있어 경수로용의 핵연료에는 사용되지 않고 고속증식로와 CO2 냉각의 개량형 원자로의 핵연료에 사용된다. 열중성자 흡수단면적은 재료에 따라 다르지만, 고속중성자 흡수단면적은 재료에 따라 크게 변하지 않으므로 고속증식로의 핵연료 피복재로 주로 사용된다.

표 6.대표적인 스테인리스강의 종류 및 화학조성

스테인리스강을 고속로에 사용할 경우에는 고속중성자 조사속이 높으며 사용기간 중에 받는 조사량도 많으므로, 그리고 가동온도 즉, 조사온도도 비교적 높으므로 고속로특유의 보이드 스웰링(void swelling), He 취성과 같은 조사효과가 나타난다. 보이드 스웰링은 조사에 의해 생성된 공동(cavity)들이 모여 보이드를 만들며 이에 따라 부피가 증가하는 현상으로 재질 및 조사조건에 따라 수십 %의 부피증가를 유발하는 경우도 있다. He 취성이란 스테인리스강의 주요 성분원소가 (n, a), (n, P) 반응을 일으켜서 He, H를 발생시키고 이때 생긴 기포(bubble)가 입계에 모여서 공동(cavity)을 형성하여 연성감소 현상 발생을 말한다. 스테인리스강에서는 600℃ 이상에서 이러한 현상이 나타난다.

오스테나이트 스테인리스강은 원자력 계통에서 광범위하게 사용되나, 특수 환경에서는 응력부식균열이 일어나고, He 취성, 스웰링 등이 일어나는 단점이 있다. 스웰링과 He취성 등을 보완한 대체 재료로서는 넓은 범위의 페라이트 스테인리스강이기도 한 Cr을 9-13 %, Mo을 1-2 % 첨가한 합금들이 고온재료로서 개발되고 있다. 특히, 고속로 핵연료 피복관으로 Fe-Cr-Mo 계의 페라이트 마르텐사이트 강(ferritic-martensitic steel, FMS 또는 PM 강), 또한 더 나아가 FMS를 분말야금법 등으로 제조한 산화물분산강 Sb-(oxide dispersion strengthened, ODS) 강을 적용하기 위한 연구가 매우 활발하다.

(본 내용은 한국원자력연구원 원자력재료안전연구부 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다)

참고문헌

- 정용환 외, 지르코늄 신합금 핵연료피복관 개발, KAERI/RR-2735/2006. 과학기술부, 2007.

- 한필순 편저, 핵연료공학. 한국에너지연구소 1986.

- Zirconium in the Nuclear Industry, ASTM STP-series.

- 이기순, 원자로재료, 도서출판 효일 2006

- 이기순, 핵연료개론, 도서출판 효일 2001.

- 신영화 엮음(윤용구, 신영화. 황선근, 손동성 지음), 핵재료공학, 한국원자력학회, 1989.

- C. Lemaignan and A. Motta, Ch 7. Zr alloys in Nuclear Application Nuclear Materials Mat. Sci. Tech.VoI. 10B, VCH, 1994.

- 정용환, 지르코늄 합금의 원자력 분야 응용. 재료마당 (대한금속.재료학회), 21권 3호, 2008 15-20. 9, 1. C. Lemaignan and A. Motta, Ch 7. Zr alloys in Nuclear Application Nuclear Materials, Mat. Sci. Tech. Vol. 108 VCH 1994.

- IAEA, Assessment and management of aging of major nuclear power plant componests important to safety: CANDU pressure tubes VIENNA 1998 IAEA-TECDOC-1037.

- W. Evans, J.A.L. Robertson, The physical metallurgy of zirconium alloys CRNL-1208 1975

- M.B. Elmoselhi, B.D. Warr, S. Mcintyre, A study of the hydrogen uptake mechanism in zirconium alloys, Zirconium in the Nuclear industry ASTM STP 1245 62 1994

- Y.H. Jeong, S.Y. Park, M.H. Lee, B.K. Choi, J.H. Baek, J.Y. Park, J.H. Kim, H.G. Kim,J. Nucl. Sci. & Tech. 43 (2006) 977

- J.Y. Park, B.K. Choi, S.J. Yoo, Y.H. Jeong, J. ASTM international 5 (2009) 1.

- J.Y. Park, S.J. Yoo, B.K. Choi Y.H. Joeng J. Alloys & ComP. 437 (2007) 274.

- J.H. Baek. Y H Jeong, J Nucl Mater 372 (2008) 152

- J.Y. Park. H.G. Kim. B.K. Choi, S.Y. Park, Y.I. Jung D.J. Park 2011 WRFPM ChengduChina, Sept 11-14 (2011) T5-009.

- D.R. Olander, Fundamental Aspects of Nuclear Reactor Fuel Elements, USDOE,Tech Information Center ERDA 1976.

- 정용환, 박정용, 정연호 지르코늄 신합금 핵연료피복관 개발, 재료마당(대한금속.재료학회)14-1 (2001) 46-53

- 박정용, 정용환, 정연호 대한금속.재료학회지 (J. Kor. Inst. Met & Mat) 40-12 (2002) 1320

- Yong Hwan Jeong, Kyoung Ok Lee. Hyun Gil Kim, J. Nucl. Mater. 302 (2002) 9-19.

- Yong Hwan Jeong, Hyun Gil Kim, Dae Jung Kim, Byung-Kwon Choi, Jun Hwan Kim,J Nucl Mater 323 (2003) 72-80.

- Jeong-Yong Park, Byung-Kwon Choi, Yong Hwan Jeong, Youn Ho Jung, J. Nucl.Mater 340 (2005) 237-246.

- Jong Hyuk Baek, Yong Hwan Jeong, J. Nucl. Mater. 372 (2008) 152-159.

- 정용활 박정용 외, 지르코늄 신합금 핵연료피복관 개빌 KAER1/RR-2335/2002, 과학기술부 2003. 26 H. Hillner, ASTM STP 633 (1977) 211.

- F. Garzarolli et al., IWGFPT 34 (1989) 65. 28 A B Johnson Jr. et al. ASTM STP 551 (1974) 495.

- 1-1. F. Fuchs et al. Proc. ANS-ENS int. Topical Meeting on LWR Fuel Performance, Avignon, France Apr. 21-24 1991 Vol. 2, 682.

- G.R. Kilp et al., Proc. ANS-ENS int. Topical Meeting on LWR Fuel Performance, Avignon, France Apr. 21-24, 1991, 730.

- R.A Holt and R.W. Gilbert J. Nucl. Mater. 137 (1986) 185. 32 A M Garde ASTM STP 1023 (1989) 548.

- S. Doi et al., Proc. ANS-ENS int. Topical Meeting on LWR Fuel Performance, Avignon, France Apr. 21-24, 1991.

- A. Rogerson J. Nucl. Mater. 159 (1988) 43.

- Kun Woo Song, Yong Hwan Jeong, et al, High Burnup Fuel Technology in KOREA, Nuclear Engineering and Technology, 40-1 (2008) 21-36.

- 한국원자력연구원 핵연료.원자력재료개발본부 연구연감 2011 (annual report 2011), KAERI/GP-321-2012, 한국원자력연구원, 2012.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012