1. 원자력용 탄소강 및 저합금강의 종류

철강재료(ferrous materials)는 산업적으로 가장 널리 사용되는 구조용 소재이다. 1000 MWe급 원자력발전소 1기 건설에 소요되는 강재는 악 7~8만 톤 규모인 것으로 알려져 있다. 가압경수로(PWB) 등 원자력산 업에서 주요 기기 등 구조물에 사용되는 철강재료는 대부분 탄소강(carbon steel)과 저합금강(low alloy steel)이며, 일부 스테인리스 강 Cr-Mo강 등 고합금강과 니켈합금 등도 포함된다.

원전 주요설비에 사용되는 재료는 우선 전 세계 범용 기술기준인 ASME Code Section II의 재료규격에 등재되어 있어야 한다. 이들은 ASTM 등 국제적으로 인정받는 재료규격 중에서 원전 적응을 위해 특별한 데이터 자격요건을 갖추어 승인받은 것들이다. 규격번호는 ASTM의 철강재료 규격이 A로 시작되는 번호체계를 갖는 것에 비해, ASME 철강 재료 규격은 동일한 번호체계에서 SA로 시작된다. SB는 비철금속재료, SC는 용접재료의 재료규격을 다룬다. 참고로 우리나라의 전력산업기줄 기준 KEPIC(Korea electric power industry code)에서는 철강재료는 MDF로 비철금속재료는 MDN으로 시작하며, 예로 ASME SA 508의 경 우 KEPIC으로는 KEPIC MDF A 508이다.

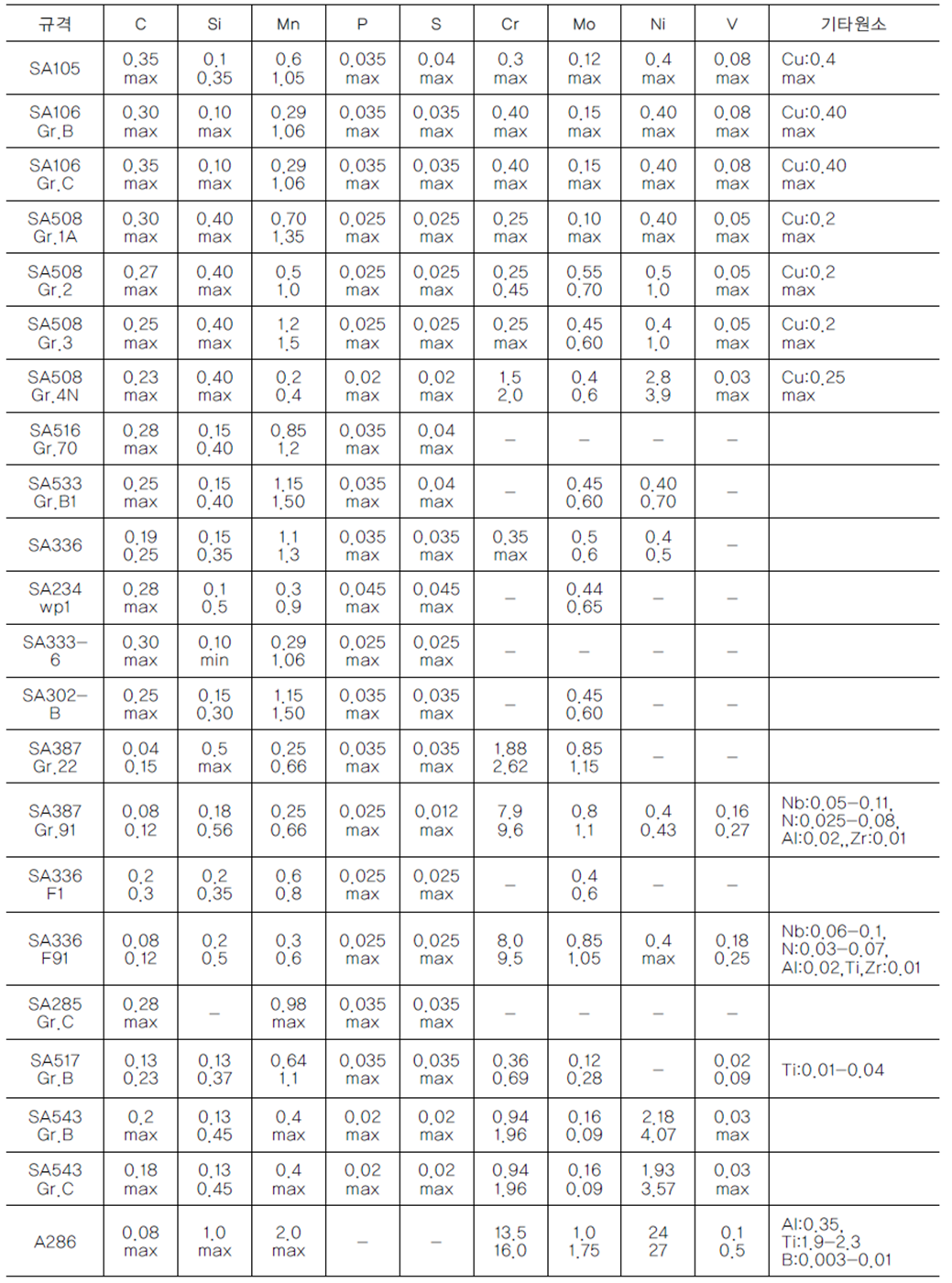

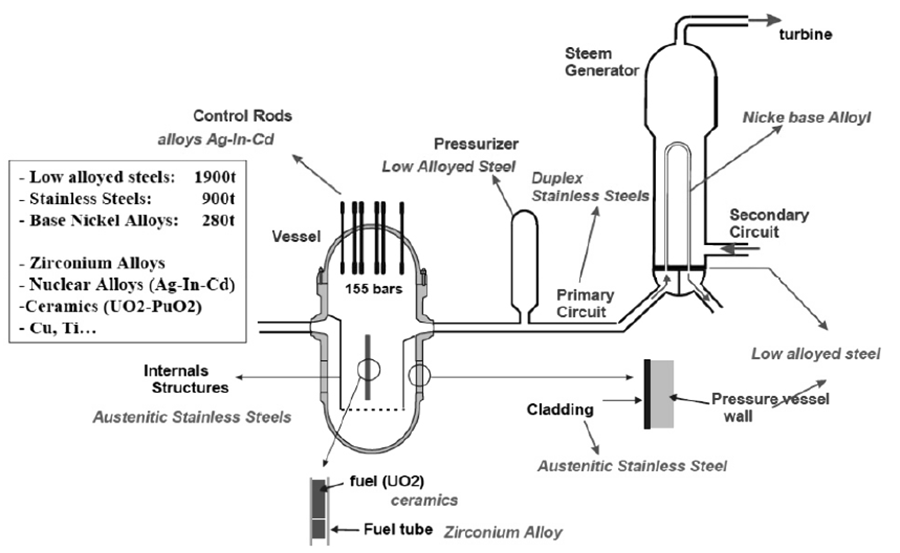

표 1은 경수로 등에서 주로 사용하는 탄소강, 저합금강 등 주요 철강재료의 종류 및 공칭 화학성분을 종합한 것이다. 가압경수로의 경우 1차 계통 내압기기 등에는 대부분 저합금강이, 2차 계통에는 일반 탄소강이 주로 사용된다. 저합금강으로는 SA 508과 SA 533의 Mn-Mo-Ni 계열의 강이, 탄소강으로는 SA 106과 SA 516 등 C-Mn 강이 대부분이다. 그림 1은 가압경수로 1차 계통 주요기기 및 사용재료를 보여준다. PWR 1기당 탄소강을 포함하여 저합금강이 악 1,900톤, 스테인리스강이 약 900톤 그리고 니켈합금이 악 280톤 사용됨이 함께 표시되어 있다.

표 1. 원자력기기용 주요 철강 재료의 종류 및 화학성분 요건

그림 1. 가압경수로 1차 겨통 기기 및 사용재료

가압경수로(PWR) 1차 계통의 원자로용기와 증기발생기, 가압기 동체(shell) 등의 압력용기에는 SA 508 단조강(forging) 혹은 SA 533 판재(Plate)의 저합금강이 공통적으로 사용된다. 이는 Mn-Mo-Ni 혹은 Mn-Mo 계의 저합금강으로서, 강도와 파괴인성 그리고 경제성을 고려한 선택이다. 1990년대부터는 판재보다는 단조재의 우수성으로 SA 508 Grade 3, Class 1 규격이 압력용기에 대부분 사용되고 있으나, 2010년경 부터차세대 개량형 경수로의 증기발생기와 가압기 동체(shell)에는 고강 도의 SA 508 Grade 3 Class 2 재료규격이 설계에 반영되기 시작하고 있 다. 주된 이유는 고강도 재료를 이용하는 경우 구조물의 두께와 무게를 줄일 수 있기 때문이다.

1차 계통 냉각재배관 재료로는 웨스팅하우스 설계 원전의 경우 단련(wrought) 또는 주조로 제조한 오스테나이트 스테인리스강이 사용되 었으나, CE형과 한국표준원전 등(OPR 1000, APR 1400 등)에서는 직관(straight piping)에 SA 508-1A 저합금강이, 엘보(elbow)에 SA 516 Gr 70 탄소강이 적용되고 있다. 1차 계통에 사용되는 탄소강 혹은 저합 금강의 내면 냉각수와 접하는 표면은 부식방지를 위해 전체가 스테인리스강으로 용접 피복(cladding) 된다.

2차 계통 주증기 및 급수 배관에는 SA 106 Gr.B 와 Gr.C 등의 일반 탄소강(Plain C-steel)이 사용되며, 2차 계통 배관의 내벽에는 클래딩을 하지 않는 것이 일반적이다. 또한 가압중수로(CANDU) 피더관(feeder pipe) 등 배관에도 SA 106 탄소강이 주로 사용되고 있다. 최근에는 배관에서 발생하는 유속가속부식(flow accelerated corrosion, FAC)에 대한 저항성을 높이기 위해 곡관부위에는 Cr 함량을 높인 탄소강을 사용하거 나 오스테나이트 스테인리스강으로 대체하는 추세이다. 터빈에는 A 332 Cr-Mo강이 로터에, A588 후판강이 케이싱에 사용되는 대표적 재료이다 . 상세한 기기, 부품별 사용재료 등에 관한 것은 후술하는 해당 항을 참고하기 바란다.

우리나라 가압경수로(PWR)에서 사용하는 저합금강과 탄소강은 대 부분 SA 508 Gr.3, SA 508 Gr.1A, SA 516 Gr.70, SA 106 Gr.B & Gr.C 이다. 본 절에서는 원자로 압력용기에는 물론 증기발생기와 가압기 동체(shell) 등에 주로 사용하는 SA 508 Gr.3 강 그리고 냉각재배관 등에 사용하는 SA 508 Gr. 1A 강 등 경수로 1차 계통 주요 압력기기 또는 내압기기(Pressure retaining components)에 광범위하게 사용하는 SA 508 단조강을 중심으로 살펴보기로 한다. 경수로 2차 배관 및 중수로 피더관 등에 주로 사용하는 SA 106 탄소강에 대해서는 2차 계통 재료 부분과 중수로재료 부분에서 별도로 취급하기로 한다.

2. 압력용기용 저합금강의 주요 특성

원전 1차 계통 내압 구조물의 대표기기인 원자로 압력용기는 가동 중 교제가 사실상 불가능하기 때문에 원전의 안전수명을 결정하는 핵심 부품이다. 특히 고온, 고압수에 의한 응력을 견디는 충분한 강도와 함께 가동 중 중성자 조사에 의한 파괴인성의 열화(degradation)를 고려한 우수한 파괴저항 특성이 요구된다.

현재 원자로 용기강은 ASME SA508 단조재와 SA533 판재가 대부분 사용되고 있으며, 두 재료는 대표조성이 Mn-Mo-Ni 계열로 유사한 저합금강이다. 원자로 용기강의 개발 역사는 초창기 C-Mn계 A212B 강으로부터 Mo 첨가를 통해 강도를 향상시킨 Mn-Mo계 A302B 압연재, 보다 두꺼운 소재의 경화능(hardenability) 향상을 위해 니켈을 추가한 Ni-Mn-Mo계 modified A302B 강재로 발전하였다. 이후 진공 탈산 공정이 일반화됨에 따라 SA508 및 SA533 재료규격이 적용되었다. 두 재료는 모두 진공 처리되어 퀜칭 및 템퍼링(quenching & tempering) 된 단조강 혹은 압연강으로서 Grade와 Class의 조합에 따라 화학성분 및 기본물성에 차이가 있다.

현재 주로 사용되는 SA508-Gr.3 Cl.1 단조강의 재료규격에 의한 최소 항복강도는 345 MPa이고 설계기준 응력은 184 MPa인데 반하여 실제 제품의 특성은 450 MPa 수준을 나타내어 품질특성에서도 많은 여유를 가지고 있다. 최근 미국의 웨스팅하우스사는 자사의 개량경수로 AP1000 증기발생기 압력용기에 사용되는 SA508-Gr.3 재료의 일부를 Class 2로 승급하여 설계하였다. SA508-Gr.3 C1.2 단조강은 C1.2와 화학 조성범위는 동일하나 재료규격에 의한 최소 항복강도는 450 MPa이고 설계기준 응력은 207MPa이다. SA508-Gr.3 소재의 강도 등급을 Class 1 에서 Class 2로 올릴 경우 약간의 파괴인성 감소를 유발하지만, 현재 설계의 파괴인성에 비교적 많은 여유가 있고 재료특성도 쉽게 만족할 수 있기 때문에 기술적으로는 쉽게 목표를 달성할 수 있다.

1990년대 중반 미국에서는 Ni-Cr-Mo계 HSLA(high strength low alloy) 고강도 저합금강 SA508-Gr.4N 강의 원자로용기 적용을 위한 기초 연구를 수행한 바 있다. 동 재료는 Gr.3 재질보다 강도가 40% 이상 높 을 뿐 아니라 파괴인성 천이온도 특성도 훨씬 우수하다. 다만 니켈 및 크롬 함량의 증가로 인하여 중성자 조사취화 및 템퍼취성(temper embrittlement)에 대한 저항성이 의문시 되지만 그동안의 연구결과에 의하면 Cu, Mn, P 등의 미소 성분들을 잘 조절할 경우 상기의 경년열화 특성에도 별 문제가 없는 것으로 보인다.

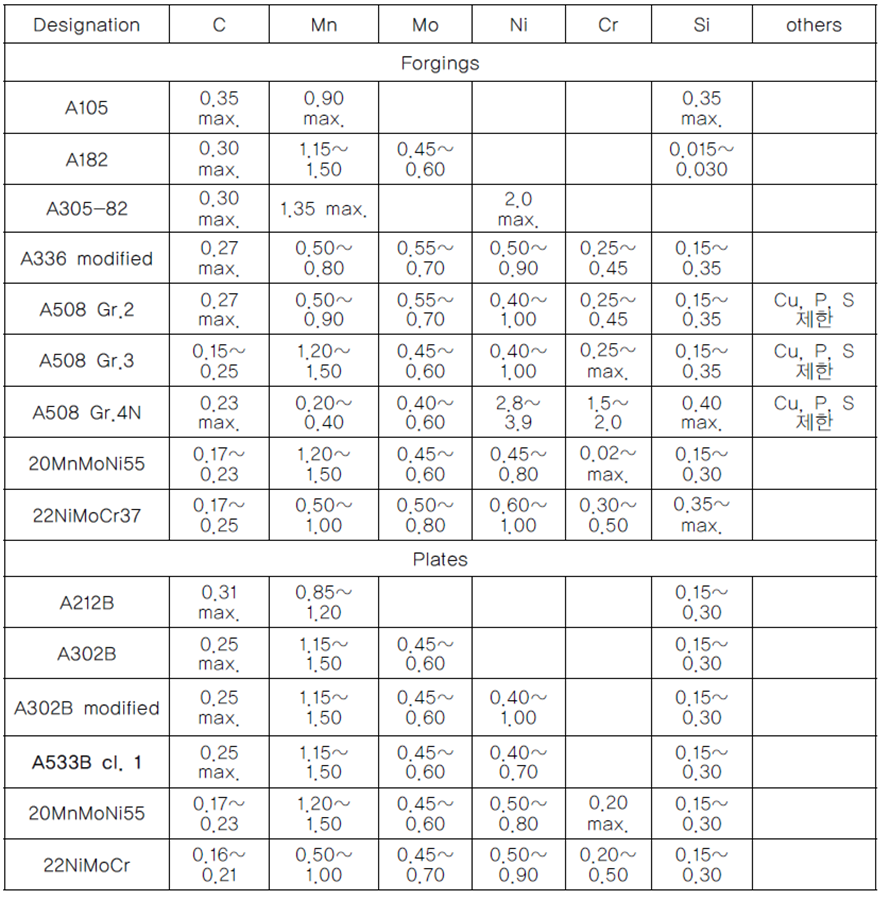

3. 대표 저합금강 SA 508의 제조 및 특성

원자로 압력용기용 저합금강은 압연강(steel plates)과 단조강(steel forgings)으로 나누어져 개발되어 왔다. 압연재료의 경우, 초기 C-Mn계 A212B 강으로 시작하여 A533으로 발전하였으며, 단조재 역시 이와 비슷한 과정으로 개발되어 A508 로 발전하였다. 현재 대부분의 상용원전 원자로압력용기 및 증기발생기, 가압기 용기(동체, shell) 등에는 Mn- Mo-Ni계 A508 Gr.3 강이 사용되고 있다. 최근에는 용해공정 및 용접기술의 발전과 Ni의 중성자 조사취화 저항성 확보 등으로 인해 Cr과 Ni이 대폭 첨가된 A508 Gr.4N 강종이 개발되었다. 표 2에 지금까지 개발, 사용되어 온 원자로 압력용기용 저 합금강들의 조성을 나타내었다. 여기 서 재료규격은, 전술한 바와 같이, ASTM규격의 A508 등을 ASME code 에서 채택하면서 S자를 추가로 붙여 SA508로 명명한 것이다. 참고로 ASME SA508 재료규격의 명칭은 압력용기용 퀜칭·템퍼링한 진공처리 탄소강 및 합금강 단조품(Quenched and Tempered Vacuum - Treated Carbon and Alloy Steel Forgings for Pressure Vessel)이다. 우리나라 PWR의 원자로용기 재질은 고리 1호기의 경우 SA508-Gr.2 단조재이며, 고리 2, 3, 4호기 및 영광 1, 2호기가 SA533 B1 판재이고, 나머지 울진 1호기 이후에 건설된 가압경수로의 원자로 용기는 모두 SA508-Gr. 3 Cl.1 단조재이다.

3.1. 원자로 압력용기 강의 제조

발전소용 대형 주단조 또는 주조단조(casting and forging) 소재는 발전소 운전의 신뢰성과 안전성 확보를 최우선으로 고려하기 때문에 내부결함이 없어야 할 뿐만 아니라 전 단면에서 품질의 균질성이 요구된 다. 제품의 특성에 따라 다소간의 차이는 있으나 유해한 불순원소의 함량을 정련에 의하여 극저 수준으로 제거하고, 정련에 의하여 제거되지 않는 원소들은 고철, 합금철 등 원자재의 엄격한 선별에 의해 원천적으로 유입이 되지 않도록 억제한다. 예를 들어 원자로압력용기 소재는 운전 중의 중성자조사에 의한 취화현상을 억제하기 위하여 Cu 함유량을 0.06% 이하, 혹은 60년 설계수명을 요구하는 경우는 0.03% 이하로 규제하고 있다. Cu는 정련에 의하여 제거가 불가능하므로 사용되는 고철 등 원자재를 특별 관리한다.

발전용 단조소재의 제조공정은 염기성 전기로에서 산화정련하여 인(P)과 기타 산화에 의하여 제거할 수 있는 불순물원소를 제거하고, 2 차 래들(ladle) 정련로에서 환원정련에 의하여 황(S)을 제거한다.

표 2. 원자로 압력용기 강의 종류 및 화학성분

기계적 성질을 해치는 비금속개재물을 최소화하도록 자기장과 Ar 가스로 용강을 교반하고, 유해한 수소, 질소, 산소 가스를 제거하기 위하 여 진공상태에서 탈가스 처리한다. 탈산방법도 1960년대 초의 Si-Mn-Al 탈산으로부터 1970년대에는 진공탄소탈산법(vacuum carbon deoxidation, VCD) 으로 발달되었다. VCD법으로 제조된 강은 우수한 청정도와 낮은 편석비에 따라 제품의 기계적 성질 균일성이 우수한 반면, VCD 정련 중에 내적 산화물이 형성되는 문제점이 있었다. 따라서 이러한 내적 산화물의 형성을 피하기 위해 Al 을 첨가하지 않는 것이 관례이 었으나, 결정립 미세화를 위해서 Si 탈산 후에 Al 을 첨가하는 VCD+Si+Al 또는 VCD+Al 등의 제강법이 사용되고 있다.

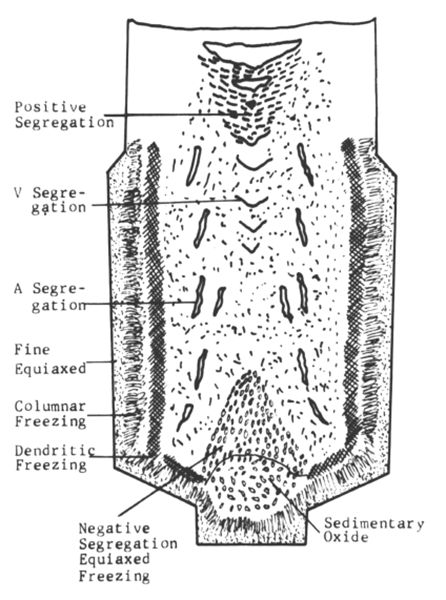

특히 발전용 단조소재는 대형화되므로 요구되는 단조품을 제조하 는데 필요한 건전한대형 잉곳(ingot) 제조기술과 잉곳의 내부에 결함을 최소화하고, 그림 2에 나타낸 대형 잉곳의 단면 형상 및 피할 수 없는 주조결함을 단조에 의하여 압착 소멸시킬 수 있는 단조기술과 설비가 요구된다.

그림 2. 대형 잉곳(ingot)에서의 전형적인 주조결함 및 편석

단조과정에서 1차 cogging 단조 후에 유해한 부위를 절단하여 제거하고 piercing에 의한 중심공을 단조에 의하여 제거하며, 단조용 원형 봉(round bar)을 중심공에 삽입하여 맨드렐(mandrel) 단조하여 소정의 길이로 연신시킨다. 연신된 단조품의 아래 부위에 응력을 받지 않도록 자유스러운 상태로 단조하여 소정의 두께 및 직경이 얻어질 때 까지 단조하여 원통의 동체(shell)를 제조한다. 이 제품 또한 결정립이 균질화 및 미세화 되도록 하고, 잔류응력을 제거하기 위하여 노르말라이징(normalizing) 열처리한 후 황삭 가공하며 치수와 내부의 결함을 초음파탐상으로 조사한다. 이후 규정된 기계적 성질을 얻기 위 한 퀜칭, 템퍼링 열처리를 실시한다. 가공한 소재는 내부결함과 표면결함을 검사하기 위하여 초음파탐상검사(ultrasonic testing, UT) 및 자분탐 상검사(magnetic particle testing, MT)를 실시한다. 소재의 기계적 성질 을 확인하기 위한 시험편은 재료규격 요건에 따라 수행하는 데 압력용기는 용접에 의하여 제작하므로 시험편을 채취하여 용접과정에 처리하는 용접후열처리(PWHT) 조건을 고려한 모의(simulated) PWHT조건으로 템퍼링 처리한 후에 기계적 성질을 확인한다.

원자로 압력용기용 강은 대형 구조물의 질량효과로 인해 수냉을 하 더라도 구조물 내부의 냉각속도는 느리기 때문에, 냉각속도가 분당 약 20℃ 정도로 보고되고 있는 1/4 t지점에서는 베이나이트 또는 베이나이트/마르텐사이트 복합조직이 형성되고, 냉각속도가 분당 약 510℃ 정 도인 중심부에서는 경화능이 부족할 경우 냉각 중 초정 페라이트가 형성되어 강도의 부족을 가져올 수도 있다. 대부분의 압력용기용 강의 템 퍼링 조건은 최저 600650℃에서, 최대 두께부의 인치당 최소 0.5시간 이상 열처리 하도록 규정되어 있다.

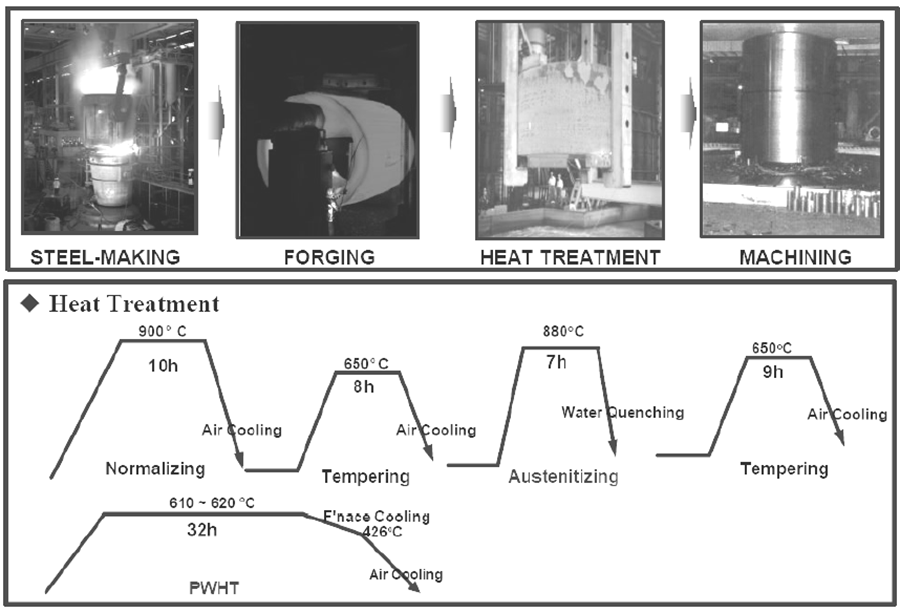

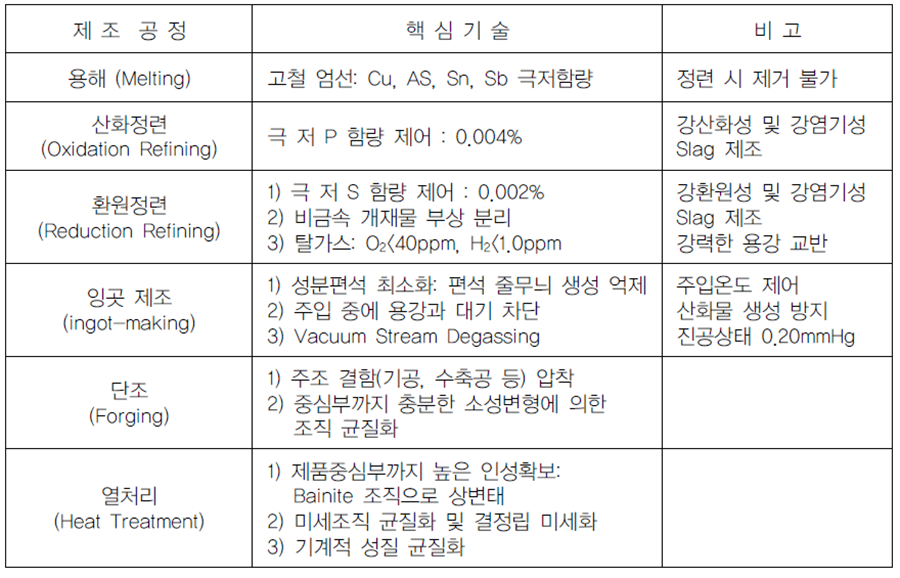

그림 3은 SA 508 Gr.3 원자로 압력용기 단조강의 제조과정 및 열처 리이력을 보여준다. 제강, 단조, 열처리 및 기계가공 과정에 대한 대표적 사진을 볼 수 있다. 표 3에는 발전용 소재의 품질을 확보하는 데 필요한 용해, 정련에서부터 단조, 열처리까지의 제조공정 각 단계별로 요구되는 주요 핵심기술을 정리하여 나타내었다. 각 공정에서의 핵심기술이 총 망라되어야 우수한 품질의 단조재를 생산할 수 있음을 확인 할 수 있다. 이상의 단조공정은 원자로 압력용기뿐만 아니라 각종 내압기기 동체(shell), 덮개, 헤드, 플랜지, 주 배관은 물론 터빈로터 등 제작 시에 도 동일하게 적용된다.

그림 3. 원자로 압력용기 제조과정 및 열처리 이력

표 3. 원자력용 고품질 단조강 제조공정 각 단계에서의 핵심기술

3.2. A508 규격의 주요 내용

ASTM의 A508(ASME SA 508) 규격은 A508 단조재를 사용하기 위 해 요구되는 특성 요구치를 명시한 것이다. 이 규격은 1964년 처음 승인 되어, 2005년에 마지막으로 개정되었다. 이 규격에서는 크게 조성 범위, 열처리 조건, 기계적 물성의 3가지에 관한 요구조건을 제시하고 있다. 원래 A508 강재의 명칭은 각 강재를 Class로 구분하고 동일한 Class내 의 다른 강재를 알파벳 A, B 등을 이용하여 구분하였으나, 현재 Class를 Grade로, 알파벳 대신 Class로 바꾸어 구분하고 있다.

3.2.1 A508 강재의 조성

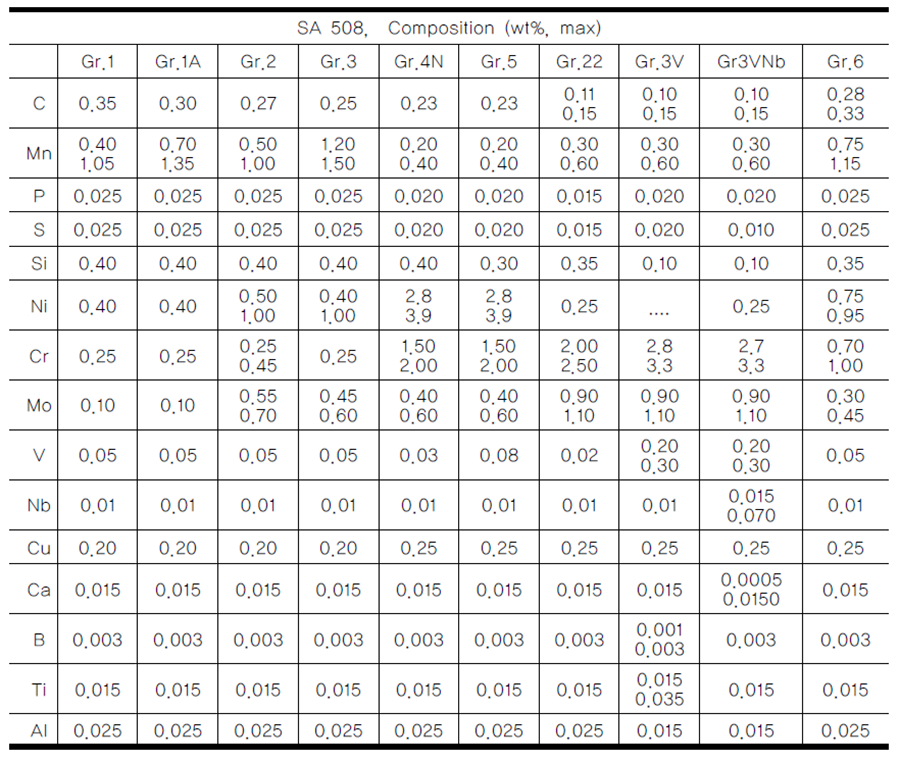

표 4에 A508 강재에 요구되는 화학적 조성범위를 나타내었다. A508에서 요구되는 화학적 조성은 모두 ASTM A477 규정에 의거하여 분석하도록 명시되어 있고, 이렇게 분석된 조성 범위가 표 4에 나타난 범위 안에 들어야 한다. 여기서 화학적 조성에 대한 분석은 크게 용탕분석(heat analysis)와 제품분석(Product analysis)로 구분되어 명시하고 있는데, A788을 기준으로 ‘Heat analysis’를 수행하여 나온 분석 결과에서 는 몇 가지 예외(S7, S8, S9, S11)를 제외하고는 모두 요구하는 조성 범위에 들어야하고, ‘Product analysis’를 수행하여 나온 결과에서 Mn, Ni, Cr, Mo, V 원소들의 허용 가능한 조성 범위는 A788 규정의 “Permissible Variations in Product Analysis for Killed Steel"에서 제공된 표에서 제공된 조성 범위를 따라야 한다.

표 4. SA 508 단조강의 등급별 화학조성

3.2.2 A508 강재의 열처리 조건 및 기계적 물성

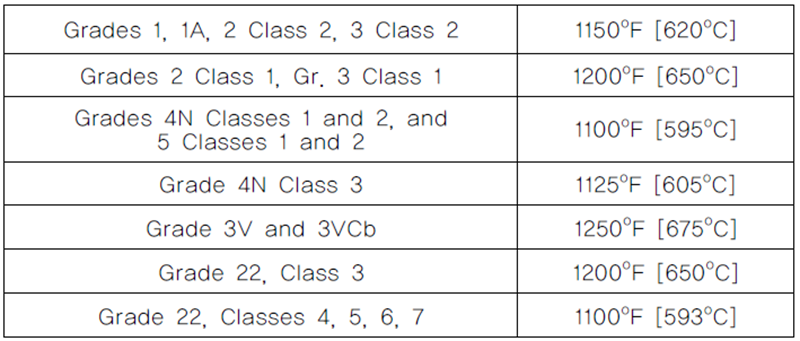

단조 후 재열처리 이전에, 단조재는 오스테나이트가 완전히 변태하기에 충분하도록 냉각되어야 한다. 준비 열처리는 가공성과 이후 열처리 효과를 향상시키기 위해 적용될 수 있다. 단조재들은 오스테나이트가 안정한 온도로 가열된 이후 적절한 냉매의 분사 또는 침수에 의해 냉각되어야 한다. Gr.4N 강재의 class 1, 3의 오스테나이트화(austenitizing) 온도 범위는 1540℉[840℃]~1640℉[895 ℃] 이다. 퀜칭 이후에는 임계온도(subcritical temperature) 이하에서 템퍼링 되어야 하고, 템퍼링 시간은 단면 두께의 inch 당 최소 30분간 유지해야 한다. ASTM 규정에서는 Gr.2, 3의 예외 규정(S13) 을 제외하고 는, 모든 강재의 최소 템퍼링 온도를 명시하고 있다. 이러한 각 강재에 대한 최소 템퍼링 온도 요구치를 표 5에 표시하였다.

또한 ASTM A508에서는 각 강재들을 사용하기 위해 요구되는 기계적 물성을 강도와 인성 두 가지 측면에서 규정하고 있다. 강도에 있어서는 최소 인장강도 및 항복강도를 제한하고 있고, 인성에 있어서는 특정 온도에서의 흡수 에너지를 제한하고 있다.

표 5. SA 508 단조강의 등급별 최소 템퍼링온도

3.2.3 A508 소재의 용접 관련 규격

ASME Code, Section IX에는 용접(welding)과 브레이징(brazing)에 관련된 규격들을 제시하고 있 다. Section IX은 두 가지 파트(QW, QB)로 구성되어 있으며, 이중 용접 관련 파트인 QW(requirements for welding)에 SA508 소재의 용접과 관련된 내용이 포함되어 있다. ASME에서는 용접공정 시 필요한 요구공정 인증의 수를 줄이기 위한 목적으로 번호를 할당하였다. 그리고 이 규정에서는 용접재의 종류를 P-Number 라는 번호로 구분하고 있다. 이중 철강소재는 P-Number 1-11번의 범위에 속하게 된다. 그리고 각 소재의 용접에 사용하는 접합재는 이러한 P-Number가 동일한 소재 또는 규정에서 지시하는 번호 범위에 해당하는 소재들을 사용하여 용접을 수행하도록 요구하고 있다. ASME Section IX. Table QW/QB-422에는 각 소재 들에 대한 P-Number을 나타내고 있는데, 508 Gr.3 소재는 P-Number가 3이고, A508 Gr.4N 소재는11A(c1ass 1), 11B(c1ass 2), 3(c1ass 3)로 분 류되어 있다. 또한 이 규정의 QW-407에는 용접후열처리(Post-weld heat treatment, PWHT)조건에 관한 사항이 나와 있다. 이규정에 의하면, P-Number가 1, 3, 4, 5, 6, 9, 10, 11에 해당하는 소재들의 PWHT 조건에 대해서 언급하고 있다.

또한 ASME Section III, Div. 1, NB-4620에서도 용접후 열처리에 대한 규정들이 제시되고 있다. 용접후열처리 요구조건과 각 P-Number에 따른 열처리 온도 및 두께에 따른 최소 유지시간 등이 포함되어 있다.

3.3. 이상영역열처리에 의한 인성향상

일반적으로 압력용기재료는 용해 및 단조를 통한 합금 제조 후 적절한 가열과 냉각으로 이루어진 4단계 열처리 공정을 거치면서 높은 강도와 파괴에 대한 저항성을 갖게 된다. 한편 기존 열처리공정 중 2단계 와 3단계 사이에 별도의 열처리공정을 한 단계 더 추가하여 재료의 미세조직을 변화시킴으로써 재료성질을 향상시킬 수 있다. 이 경우 재료는 복합재료의 성질을 갖게 될 수 있으며, 충격에 강하고 파괴에 대한 저항성이 우수한 재료로 변할 수 있다. 이러한 처리를 ‘이상영역열처리 ( 二相領域熱處理, intercrtitical heat treatment, IHT) 라고 한다.

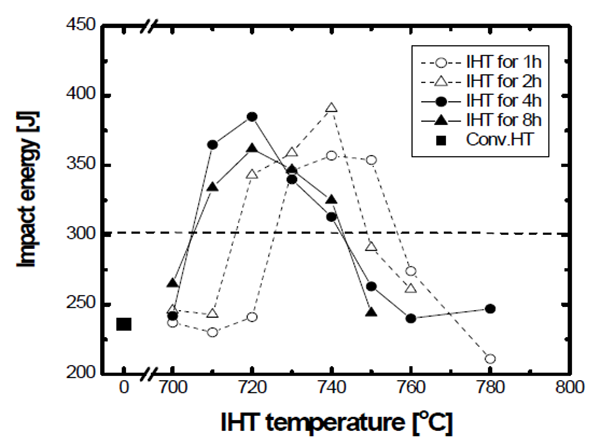

IHT는 강(steel)의 상변태 임계온도인 Ac1과 Ac3 사이의 두 개의 상(Phase)이 공존하는 온도영역(이상 영역)에서 일정시간 유지 후 냉각시킴으로써 페라이트 기지에 소량의 마르텐사이트 상을 분산시키는 열처리로, 2상의 부피 분율을 적절히 조절함으로써 높은 강도와 연성을 부여할 수 있다. 최적의 이상영역열처리 조건은 급냉후 725℃에서 6시간 열처리를 가하며, 뒤이어 620℃에서 6시간 동안 템퍼링 처리하는 것으로, 이 경우 강도의 저하 없이 인성 및 파괴인성을 기존공정 보다 약 30% 이상 향상시킬 수 있다고 보고되고 있다 (그림 4 참조)

그림 4. 이상영역열처리 온도 및 시간에 따른 충격인성 변화

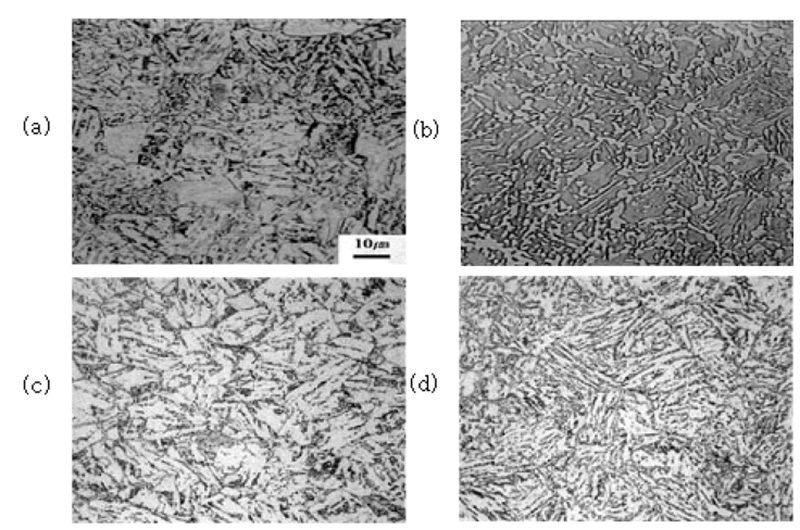

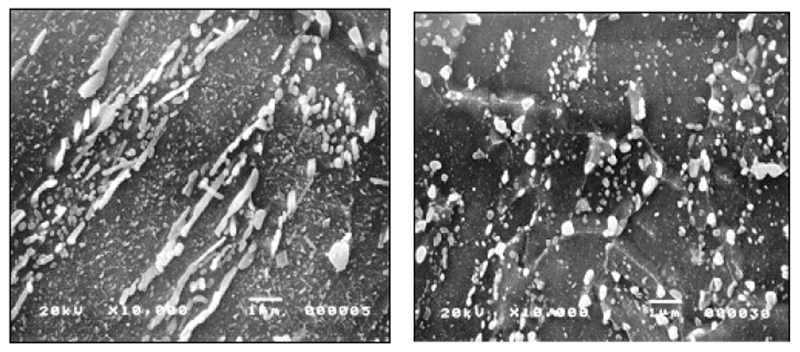

그림 5는 SA 508 Gr.3 강에 대한 이상영역 열처리에 따른 미세조직 변화를 보여준다. 사진에서 (a)는 퀜칭처리 후 광학현미경 사진으로 전형적인 베이나이트(bainite)조직이다. 반면, 사진 (b)의 퀜칭과 IHT후 미 세조직은 템퍼드 베이나이트(회색 상) 기지 내에 마르텐사이트(하얀 상) 가 망상형태로 고르게 분포하는 복합조직이다. 2상 영역온도로 가열 중 에 퀜칭 후에 생성되었던 막대형태의 탄화물들은 탄소와 금속원자들로 분해되고, 탄소함량이 급속히 증가하는 결정립계와 래스경계에 오스테나이트가 형성된다. 이 오스테나이트 내에는 탄소 고용도가 높아서 경화능이 향상되므로 이어지는 냉각과정에서 마르텐사이트로 변태한다. 이때, IHT 동안 그대로 유지되는 나머지 미변태 베이나이트는 IHT-후에 템퍼드 베이나이트가 된다. 사진 (c) 와 (d)는 각각 (a) 와(b)의 템퍼링 후 미세조직이다. 사진 (c)는 기존공정에 해당하는 템퍼드 베이나이트이고 (d)는 신공정에 해당되는 템퍼드 마르텐사이트와 2중 템퍼드 베이나이 트의 복합조직으로, 두 조직들의 비교로부터 IHT 적용으로 결정립 미세화 효과가 일어남도 알 수 있다. 그림 6은 주사전자현미경으로 관찰한 두 공정에서의 탄화물 분포 양상이다. 사진좌측의 일반공정의 경우에는 이전의 오스테나이트(Prior austenite) 결정립계와 래스경계의 특정 방향 을 따라 긴 막대형태의 탄화물들이 형성된 반면, 사진 우측 IHT 적용의 경우에는 구형의 작은 탄화물들이 템퍼드 마르텐사이트 내부, 템퍼드 마르텐사이트와 템퍼드 베이나이트 상경계, 그리고 구오스테나이트 결 정립계에 상대적으로 균일하게 분포되어 있다.

그림 5. 열처리 단계에서의 미세조직 변화 (a)급냉 (b)급냉후 IHT 처리 ©급냉후 템퍼링 처리 (d)급냉후 IHT 및 템퍼링 처리

그림 6. 기존공정 및 신열처리 공정 적용에 따른 미세 석출물 변화 (좌측: 일반공정, 우측: IHT 추가)

IHT 인성향상 요인을 요약하면 다음과 같다. IHT로 인해 경질의 마르텐사이트와 연질의 템퍼드 베이나이트 복합조직이 형성되며, 결정립 미세화 효과와 더불어 탄화물의 구형화가 발생한다. 이러한 미세조직적 특성 변화들이 기공의 생성과 균열 전파를 지연시킴으로써 인성을 향상 시킨다. 또한, IHT후 템퍼링 온도와 시간을 낮춤으로써 탄화물크기가 감소하고, 고용강화효과가 증대되어 저온인성과 강도가 추가로 향상된다.

IHT 처리는 원자로 압력용기의 인성을 대폭 개선하여 고성능, 고품질화를 이룰 수 있다. 특히 인성이 부족한 소재의 재처리에 매우 유용할 것이다. IHT 열처리기술은 원자로압력용기 뿐만 아니라, 동일하거나 유사한 재료를 사용하는 증기발생기와 가압기의 동체(shell) (SA 508 Gr.3) 및 1차 계통 냉각재 배관(SA 508-1a) 재료 등에도 적용하여 인성을 개 선할 수 있을 것으로 기대된다.

3.4 SA508 강의 미세조직과 기계적 특성

현재 상용원전 원자로압력용기에는 주로 SA508 Gr.3 Mn-Mo-Ni계 저합금강이 사용되고 있다. 그러나 상용원전의 출력향상을 위한 대형화 및 장기가동을 위해 SA508Gr 3 강보다 더 높은 강도와 우수한 천이특 성을 갖는 SA508 Gr.4N Ni-Cr-Mo계 저합금강에 많은 관심이 집중되고 있다.

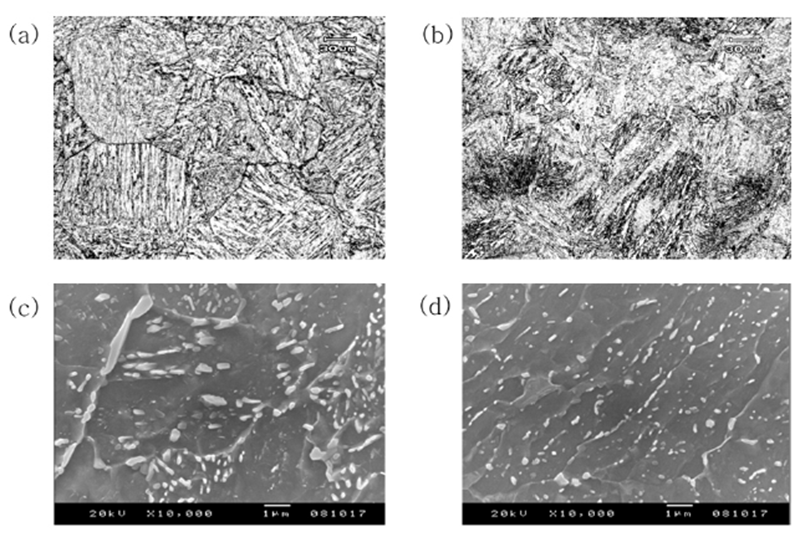

그림 7은 이 두 소재의 대표적인 미세조직을 비교한 것이다. 그림(a) 의 SA508 Gr.3 저합금강의 경우 구 오스테나이트(Prior austenite) 결정 립 내부에 베이나이트 래스들이 일정한 방향으로 배열되어 있으며 각 래스 사이에는 석출물이 분포하는 상부 베이나이트 조직을 나타내고 있다. 반면 그림(b)의 SA508 Gr.4N 저합금강의 경우 래스 내부에 미세한 형태의 석출물이 균일하게 분포하는 하부 베이나이트와 템퍼드 마르텐사이트의 복합조직을 나타낸다. 또한 그림 7의 (c), (d)는 석출물 거동의 차이를 관찰한 결과이다. SA508 Gr.3 저합금강은 베이나이트 래스 사이에 수 μm 크기의 석출물이 분포하고 있고, 래스 내부에는 구상형의 석출물이 존재하고 있는 것을 알 수 있다(그림(c)). 반면 SA508 Gr.4N 저합금강은 래스 내부 및 래스 경계에 걸쳐 전체적으로 1 μm 이하의 미세한 석출물이 분포한다(그림(d)).

그림 7. 미세조직 비교 (a)(c) SA508 Gr.3 (b)(d) SA508 Gr.4N

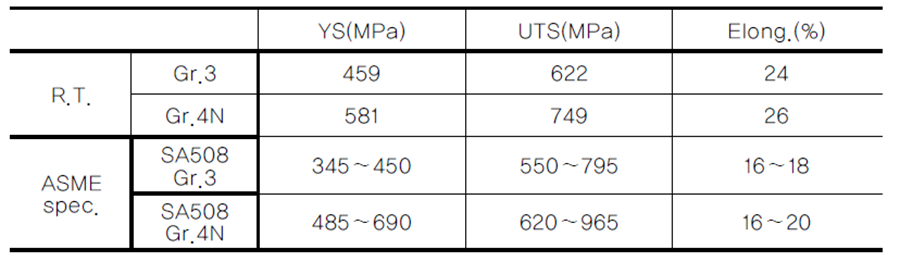

표 6에 SA508 Gr.3와 SA508 Gr.4N 저합금강의 상온 인장특성과 ASTM 규격에서 제시하는 특성 요구치를 비교하여 나타내었다. 항복강도값은 SA508 Gr.3가 약460MPa, SA508 Gr.4N이 약 581MPa, 최대인장 강도는 SA508 Gr.3, SA508 Gr.4N이 각각 622MPa. 749MPa로 항복강도 및 인장강도 모두 SA508 Gr.3에 비해 SA508 Gr.4N이 월등히 우수한 값을 나타낸다.

표 6. SA 508 Gr.3 및 Gr.4N의 인장요건 및 인장시험 결과

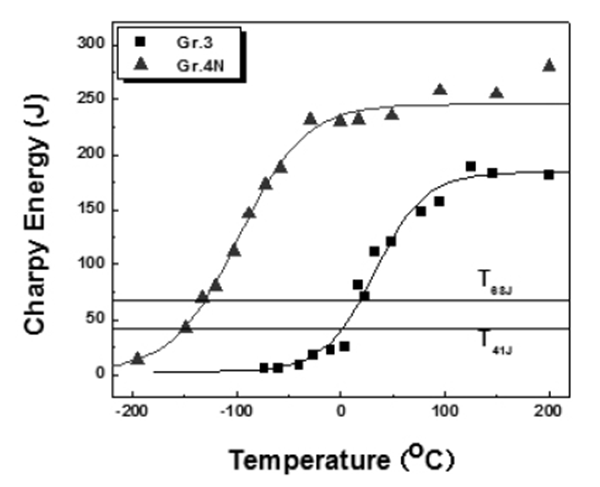

그림 8은 SA508 Gr.3 와 SA508 Gr.4N 저합금강의 충격천이특성을 비교한 것이다. 천이온도의 경우 T68J 을 기준으로 SA508 Gr.4N이 -111℃, SA508 Gr.3가 19℃로 SA508 Gr.4N 저합금강이 매우 우수한 천이특성을 나타낸다. 최대흡수에너지 또한 SA508 Gr.4N 이 SA508 Gr.3에 비해 40J 이상 높은 특성을 나타낸다.

그림 8. SA508 Gr.3 및 SA508 Gr.4N의 충격인성 비교

4. 탄소강, 저합금강에서의 원자력환경 재료열화 및 손상방지

원자력 구조재료로서 철강재료에 요구되는 특성은 무엇보다 구조적 하중을 충분히 견딜 수 있는 충분한 강도와 인성(파괴인성)이다. 또한 용접성과 가공성 등도 중요한 특성인자이다. 원자력 기술기준의 설계코드 등에서는 이러한 요구특성들을 반영하여 충분히 신뢰성있는 물성을 갖는 재료들을 선정하여 목록화하고, 이 재료들만이 원전 설계에 적용 되도록 규정하고 있다.

하지만 모든 재료들은 특정 환경에서 장시간 사용될 경우 재질의 변화가 생길 수 있으며, 또한 미세균열의 생성 등 손상이 발생할 수도 있다. 이러한 변화를 통칭하여 재료의 경년열화(aging degradation) 현상이라고 부른다. 재료의 경년열화 현상에 대한 고려는 원전 운영자의 책임이며, 이를 온전하게 대비하기 위해서는 관련된 지식과 경험, 데이터의 축적과 함께 정보교환이 활발하게 이루어져야 한다.

원전환경에서 발생하는 주요한 경년열화 인자로는 조사취화, 피로, 부식, 마모 등과 각 인자들 간의 결합된 상승효과들이다. 원전 1차 계통의 철강재료 부품들은 대부분 구조기기이며 모두가 표면 부식방지를 위한 스테인리스강 클래딩이 되어 있으므로, 동 재료에 있어서 중요한 열화인자로는 조사취화와 피로 현상으로 집중된다. 특히 두 열화현상은 원전의 가동연수에 따라 손상이 누적되고, 압력기기의 파괴안전성에 직접적인 영향을 미치는 인자로서, 원전의 설계와 운영 시에 반드시 고려 되어야 하는 경년열화 기구이다.

첫째로 조사취화는 원자로압력용기용 저합금강에 특정된 현상이며, 가장 큰 재질변화를 나타내므로 원전에서 가장 중요한 경년열화 기구이 다. 따라서 원자력 관련법에서는 모든 가압경수로에 대해 원자로용기 조사취화 감시시험을 주기적으로 수행하도록 규정한다. 감시시험이란, 원자로재료의 파괴인성(충격인성 등)을 측정할 수 있는 시험편을 미리 6 개의 캡슐에 담아 원전 건설 시에 원자로 내벽에 장착하였다가, 주기적으로 꺼내어 시험함으로써 원자로 가동 중 중성자조사에 의해 재질이 얼마나 변화했는지를 평가하는 시험이다.

감시시험캡슐은 원자로내벽보다 안쪽 핵연료 노심에 더 가까이 위치하고 있으므로, 실제 원자로 내벽보다 2-3배의 중성자 조사량을 받게 되므로, 원자로재료가 미래에 받게 될 조사취화손상을 미리 시험해 볼 수 있게 된다. 시험의 종류는 주로 샤르피 V-노치 충격시험과 인장시험이며, 파괴인성(파괴역학) 시험이 선택적으로 수행된다. 샤르피 충격시험 결과가 어떤 기준치 이상의 값을 보이면, 해당 발전소는 추가적인 상세 안전성평가 없이 조사취화 정도를 고려하여 안전운전조건(P-T limit curve) 만을 변경하여 그대로 운영이 가능하다. 그러나 동 시험결과가 선별기준(screening criteria)에 비추어 특이사항을 나타내게 되면, 추가의 파괴인성 시험 등을 포함하여 탄소성 파괴역학해석등 상세한 안전성 평가를 수행하고 안전여유도에 대한 규제기관의 승인을 득한 후에 계속 운영을 하도록 법으로 규정하고 있다.

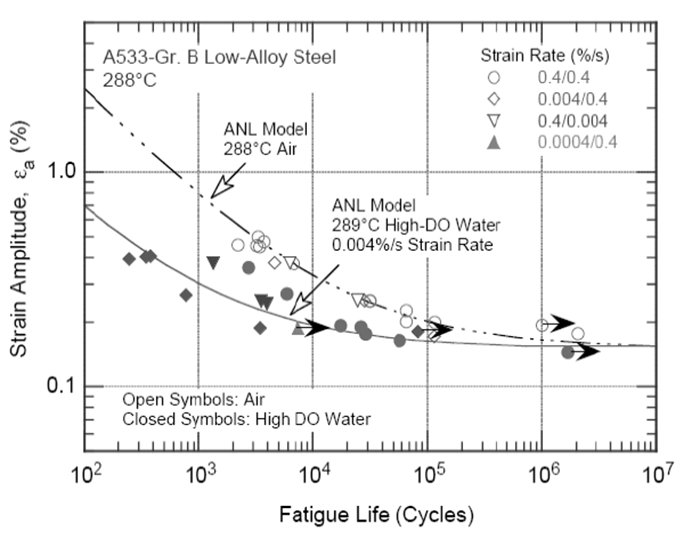

둘째로 피로현상은 재질과 무관하게 반복하중이 작용하는 거의 모든 기기에서 발생할 수 있는 손상형태이다. 발전소는 가동기간 동안에 정지와 기동을 반복하게 되며, 크고 작은 압력과 온도의 변화를 경험하게 된다. 노즐부위와 같이 형상적으로 응력집중이 발생하는 부위나, 진동과 열응력이 크게 작용하는 부위에서 잠재적인 손상 가능성도 크다. ASME Code Section III에서는 피로설계를 요구하며, 가동기간동안 피로 누적손상계수(cumulative usage factor, CUF)가 관리되어야 한다. CUF는 발전소의 가동기간에 비례하여 증가하게 되므로, 가동원전의 수명연장 프로그램이나 혹은 신형 원전의 장수명화에 피로누적손상계수의 영향이 점차 증가하고 있는 추세이다. 해석의 기준이 되는 피로설계곡선은 재료의 피로시험(S-N curve) 결과로부터 하중에 2배, 사이클 수명이 20 배의 마진을 두어 보수적으로 결정되었다. 하지만 2000년대에 들어서 피로수명데이터에 원전 1차 계통 고온 수화학 부식환경을 고려할 경우 그림 9 같이 기존의 피로설계곡선보다 더 보수적인 평가가 필요하다는 지적과 함께, 매우 보수적인 평가기준이 제시되고 있어서 장수명 원전의 설계에 장애 요인이 되고 있다. 즉, 환경피로(environmental fatigue) 또는 부식피로(corrosion fatigue)가 장기가동에서는 문제가 될 수 있다.

그림 9. PWR 환경에서 저합금강의 E–N 곡선

< 참고문헌 >

- ASME B & PV Code Sec. II Part A SA 508.

- M.C. Kim, S.G. Park, B.S. Lee, J. of the Kor. Inst. of Met. & Mater 48 (2010) 194

- S.G. Park, M.C. Kim, B.S. Lee and D.M. Wee, J. of the Kor. Inst. of Met. & Mater.46 (2008) 771

- S.H. Kim, Y.R. Im, S.H. Lee, H.C. Lee, Y.J. Oh and J.H. Hong, J. Kor. Inst. Met. Mater.38 (2000) 771

- S.G. Druce and B.C. Edwards, Nucl. Energy, 19 (1980) 347.

- B. Chapelle, Nuclear Energy 31 (1992) 417

- K. Suzuki, I. Satoand, H. Tsukada, Nucl. Eng. Design 151 (1994)

- N. Ohashi, T. Enami, H. Wanaka, and K. Aso : Nucl. Eng. Design 193 (1984).

- P. Bernabei, L. Callegari, M. Scepi, and T. Salinetti : Steel Forgings eds. E.G. Nisbett and A.S. Melilli, ASTM STP 903 (1986) 275

- R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology Vol. 10.Nuclear Materials VCH 1994

- J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press 1981.

- J.H. Hong, B.J. Lee, H.D. Kim, Metall. and Mater. Trans. A 29A (1998) 1441.

- Y.S. Ahn, H.D. Kim, T.S. Byun, Y.J. Oh, G.M. Kim, J.H. Hong, Nucl. Eng. & Design 194(1999) 161

- 이봉상, 김민철, 홍준화 외, KAERI 최종 연구보고서 파괴특성 평가 및 향상 기술개발KAERI/RR-2512/2004 과학 기술부 2005.

- 홍준화 이봉상 외, KAERI 최종연구보고서, 원자로압력경계재료 KAERI/RR-2225/2001,과학기술부, 2002

- J.T. Kim, H.K. Kwon, B.I. Yang, K.C. Kim, B.S. Lee and J.H. Hong Neutron Irradiation Characteristics of the Reactor Vessel Materials for APR1400, PBNC 13th Conf. Seoul Korea2002

- J.H. Hong. et al., Intercritical Heat Treatment Process for Toughness Improvement of SA 508 Gr.3 Steel, US Patent US 6,264,770 B1 (2001), 대한민국 특 허 제 0261664호 (2000).

- 김정태, 권희경, 박정용, 가압경수로 형 원자력발전용 소재 국산화 및 제조 기술현황, 재료마당(대한금속재료학회), 13-8 (2000) 19, 홍준화, 지세환, 류우석 이봉상 외, 원자력용 구조용강 개발, KAERI/RR-1724/96, 과학기술부 1997.

- 국일현, 홍준화 외, 원자력재료기술 연구, KAERI/RR-1668/96, 한국원자력연구소 1997

- 홍준화, 원자로압력용기에서의 중성자 조사효과 및 건전성, 대한기계학회지 33-5 (1993), 393-404

- 이봉상, 홍준화, 압력용기용 페라이트계 철강소재의 파괴인성 천이특성 평가기술, 대한기계학회지, 37-1 (1997) 40

- 정용환, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3423/2011, 2011-0001888 교육과학기술부 2012

- 김흥회, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3111/2009 교육과학기술부 2010.

- 1AEA Nuclear Energy Series, Technical Report No. NP-T-3.11 “Integrity of Reactor Pressure Vessels in Nuclear Power Plants: Assessment of Irradiation Embrittlement Effects in Reactor Pressure Vessel Steels” 2009.

- NUREG/CR-6923 (BNL-NUREG-77111- 2006) Expert Panel Report on Proactive Materials Degradation Assessment USNRC. Feb 2007

- E.G. Nisbett, Steel Forgings: Design, Production, Selection, Testing, and ApplicationASTM international (2005)

- O.K. Chopra, W. Shack, Effect of LWR Coolant Environment on Fatigue Design Curve ofC- and Low Alloy Steels NUREG/CR-6583 USNRC 1998

- V.N. Shah, P. MacDonaId, Aging and Life Extension of Major LWR Components, Elsevier 1993.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012