니켈(Ni) 합금은, 오스테나이트 스테인리스강과 같이 FCC 결정구조를 가지며, 오스테나이트 미세조직을 구성하는 대표 합금으로, 고온 부식저항성과 내산화성이 매우 우수하고 고온에서의 강도, 연성도 우수하며, 용접성도 우수하여, 특히 고온 내식성과 고온 강도가 필요한 원자력시스템 기기, 부품에 많이 사용된다. 그러나 Ni 합금은 주성분인 Ni도 비교적 큰 값의 열중성자 흡수단면적을 가지지만 불순물로 들어있는 코발트(Co)가 매우 큰 값을 가지며, 또한 중성자 조사로 반감기가 매우 긴 유도방사성(induced radio-activation) 물질인 Co-60을 생성하기 때문에 대부분 원자로 외부에서 열교환용이나 압력용기의 부분품으로 주로 사용된다.

원자력산업에서의 Ni 합금은 사용 용도에 따라, ① 열교환 표면재료, ② 고온 내식 및 고 강도 부품재료, ③ 고온 및 초고온재료 등 크게 3가지 종류로 분류할 수 있다. 이들 Ni 합금은 고온 내식성 및 고온 강도가 매우 우수하여, 원자력시스템 설계 당시에는 약 40년의 가동기간 동안 부식 등에 커다란 문제가 없을 것으로 예상하고 선택하였다. 그러나 가동연수에 따라 원자력 특유 환경에서는 예상치 못했던 응력부식균열 등 다양한 부식손상이 일어나는 등 일부 문제점도 갖고 있어 사용에 제한이 따르기도 한다.

본 절에서는 원자력산업에 사용되고 있거나 사용 후보인 Ni 합금 중, 증기발생기 전열관 및 관통관/노즐 부위에 사용되는 Alloy 600, 690 및 Alloy 82/182, Alloy 52/152를 중심으로, 종류, 기본적 성질, 사용 예 및 다양한 부식, 응력부식균열 등 원자력환경에서의 문제점 등에 대하여 살펴보기로 한다. 특히 경수로에서 가장 문제가 되고 있는 일차수응력부식균열(primary water stress corrosion cracking, PWSCC)에 대하여는 비교적 상세히 기술하기로 한다. 한편, 증기발생기 전열관에서의 부식에 대한 추가상세 내용은 증기발생기 전열관재료 절에서 취급한다. 또한 고온용 재료인 Alloy 617, Hastelloy XR, Haynes 230 등 고 니켈(high Ni) 합금 등 Ni기 초합금(Ni-base superalloy)에 대하여는 고온용 금속재료 절에서 별도로 취급한다.

1. 니켈 합금의 종류, 기본적 성질 및 사용 예

원자력산업용 니켈합금은, 앞에서 기술한대로, 고온 내식성 및 고온 강도가 매우 우수하며, 용도에 따라 크게 다음의 3가지 종류로 분류할 수 있다. 3가지 부류에 해당하는 대표적인 재료 및 사용 용도는, ① 고온 내식성이 우수하기 때문에 증기발생기 전열관(세관)의 U-tube 등에 사용하는 Alloys 600, 690, 800 등과 같은 열교환 표면재료, ② 고온 내식성과 함께 고온 강도도 우수하여 압력용기 관통관 및 노즐 부위 용접재료 Alloys 600, 690, 182, 82, 152, 52 그리고 원자로 내부구조물의 핀, 스프링, 볼트 등에 사용하는 Alloys X-750, 718 등 고온 내식, 고강도 부품재료, ③ 600℃ 나아가 800℃ 이상의 초고온에서 내식성과 고온강도가 우수하여 고온용 열교환기 및 초고온 부품에 사용하는 Alloy 617, Haynes, Hastelloy 등과 같은 고 Ni-합금(high Ni-alloy)과 Ni기-초합금(Ni-base superalloy) 등 고온재료이다.

Ni 합금은 고용체강화형과 석출강화형으로도 대별된다. 고용체강화형은, Ni 감마(γ)상을 Cr, Mo, W 등으로 고용강화시킨 것으로, 일반적으로 Cr을 많이 함유시켜 내식성이 뛰어나고 용접성도 좋다. Alloys 600, 690, 800, Hastelloy 등이 여기에 해당한다. 석출강화형은 Ni에 Al, Ti, Nb 등을 첨가하여 감마(γ)상의 Ni3Al, Ni3Nb 등을 석출시켜 강화시킨 합금으로, Co, Mo 등을 첨가하여 Al, Ti의 고용한계를 넓혀 고용체강화도 추가한 것이다. Alloy X-750 등이 여기에 속한다.

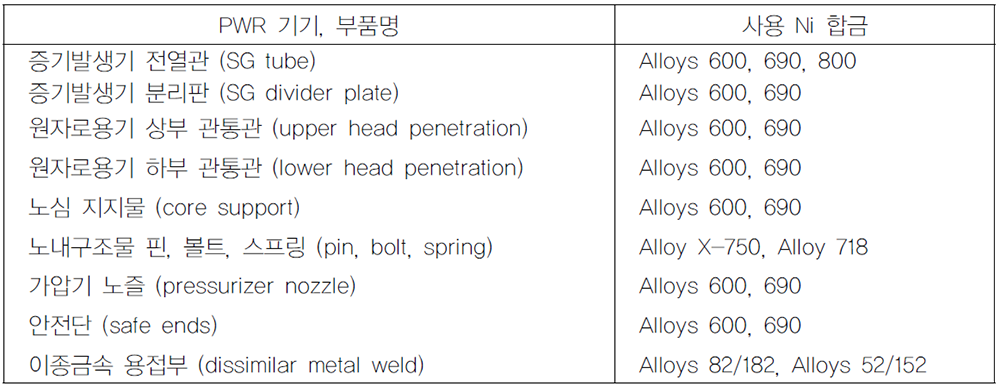

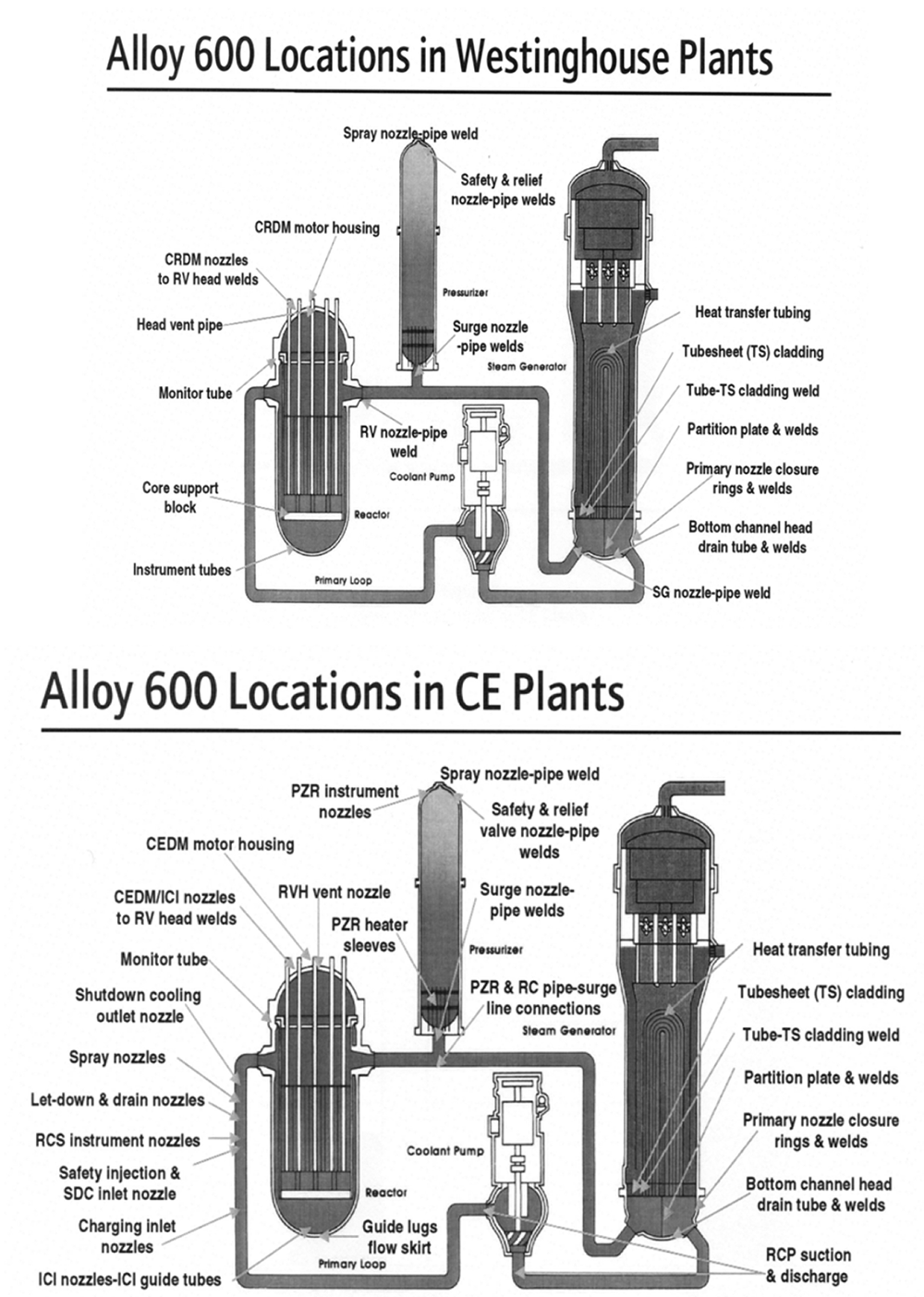

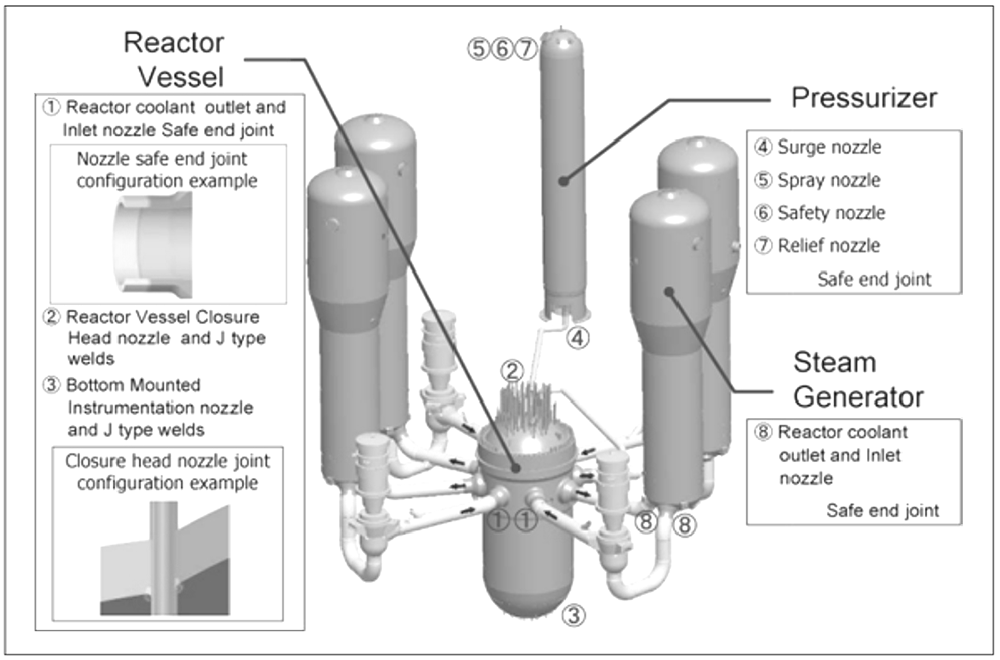

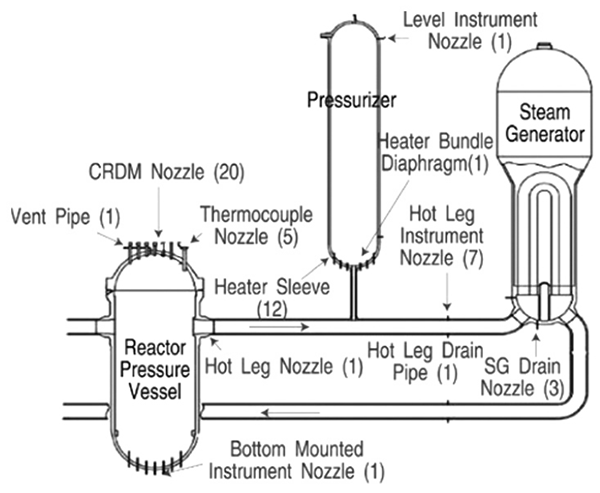

표 1은 PWR의 경우에 대해 Ni 합금을 사용하는 기기, 부품 및 각각에 대한 재료 규격 합금명을 정리한 표이다. 또한 그림 1은 PWR 1차 계통에서 Alloy 600 Ni 합금을 사용한 기기, 부품의 위치를 표시한 것이다. 각 위치는 Ni 합금에서 가장 문제가되고 있는 PWSCC(primary water stress corrosion cracking)의 발생 위치라고도 할 수 있다. 여기서 Ni 합금 사용여부는 설계자에 따라 다를 수 있음에 유의하여야 한다. 표 1 및 그림 1에서 보듯이, 열교환기 표면용과 압력용기 관통관 등에는 Alloy 600이, 이종금속 용접부에는 각각 Alloy 600에 상응하는 용접재인 Alloys 182/82가 주로 사용되고 있으나 최근 Alloy 600의 모재 및 용접부에서 PWSCC 등 다양한 부식손상 발생으로 Cr 함량이 약 2배인 Alloy 690과 Alloys 152/52로 대체되고 있는 추세이다.

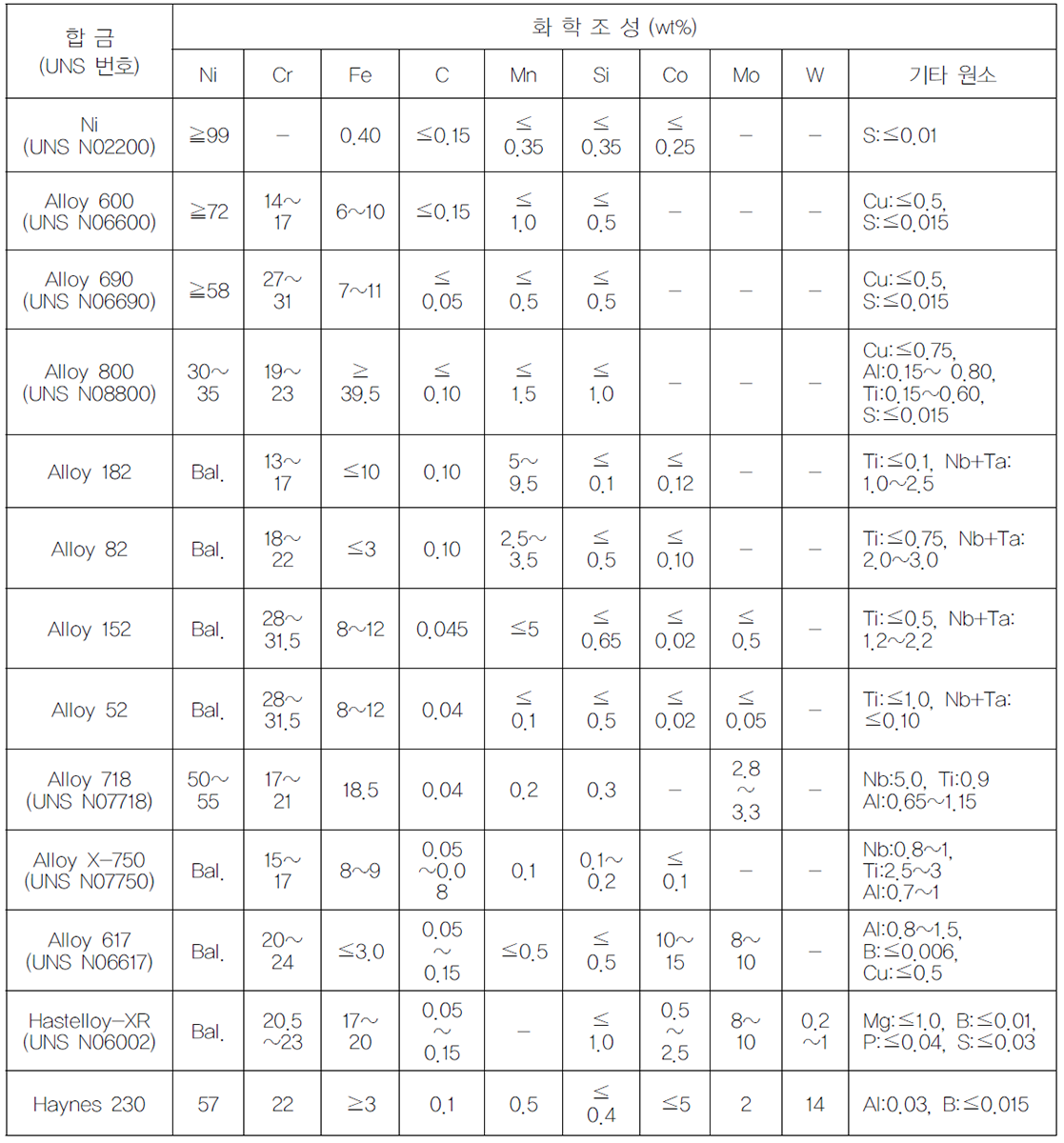

표 2는 원자력산업에서 자주 사용하는 주요 니켈 합금의 화학조성을 보여준다. Alloy 600, 690과 이들에 대응되는 용접재인 Alloy 182/82, Alloy 152/52는 Ni-Cr-Fe 계열이며, Alloy 800은 Fe-Ni-Cr계열, 그리고 고온재료인 Alloy 617은 Ni-Cr-Co-Mo, Hastelloy는 Ni-Cr-Fe-Mo, Haynes는 Ni-Cr-W-Co계 합금임을 알 수 있다.

표 1. PWR에서 Ni 합금을 사용하는 기기, 부품 및 합금명

그림 1. PWR (WH, CE 설계) 에서의 Ni 합금(Alloy 600) 사용 위치(기기 및 부품)

표 2. 주요 Ni 합금의 화학조성

합금성분 표에서 보듯이, Alloy 690의 Cr 함량은 약 30wt% 정도로 Alloy 600의 Cr 함량보다 약 15wt%가 더 많이 첨가되어 고온 내식성이 증가된 합금이며, 해당 용접재료도 유사함에 주목하여야 한다. 그러나 Alloy 690은 Alloy 600에 비해 열전도도는 약3~8% 낮아 열교환 표면재료인 전열관 재료로 사용에 불리한 점도 있다. 다소 낮은 열전도도는 Alloy 690이 다소 낮은 Ni 함량, 대신에 다소 높은 Cr, Fe 함량을 가짐에 기인한다.

내식성에 가장 큰 영향을 주는 크롬(Cr) 함량을 기준으로 경수로 등에 주로 사용하는 Ni 합금을 살펴보면, 15% Cr (Alloy 600, Alloy 182), 20% Cr (Alloy 82), 30% Cr (Alloy 690, Alloy 52 or 152)을 함유한 3종류로 대별됨을 알 수 있다. 여러 번 기술하였듯이, 이들은 대부분 증기발생기 전열관과 원자로냉각재계통(RCS) 관통관(penetration tube)(Alloys 600, 690)에 그리고 냉각재계통 (이종금속)용접부(Alloys 182/82, 152/52)에 주로 사용된다.

여기서 Ni 합금 명칭에 대해 살펴보기로 한다. Alloy 600, Alloy 690 등은 Inconel 600, Inconel 690 등으로도 불리며, Inconel 합금으로 잘 알려졌는데, 여기서 Inconel은 Special Metals Corporation사가 오스테나이트계 Ni-Cr기 초합금(Ni-Cr base superalloy)에 붙인 등록상표명이다. 한편 Alloy 800은 Incoloy 800으로도 불리는 Fe계 고합금이다. 또한 이들은 국제통일번호체계인 UNS 번호로도 표시된다. 표 2에 UNS No.도 함께 표시하였다.

한편, 기술기준(codes and standards)의 재료규격인 ASTM B, ASME SB, KEPIC MDN에서는, 전열관 용 무계목관(seamless tube) 중 하나인 Alloy 600의 경우, 각각 ASTM B 163, Alloy 600, ASME SB 163, Alloy 600, KEPIC MDN B 163, Alloy 600으로 표기된다. ASTM, ASME, KEPIC 에서는 재료의 형태별 및 용도별로 구분되어 있음에 유의하여야 한다. 같은 조성과 성질을 갖는 Alloy 600이라 하더라도, 예로 ASME의 경우, 열교환기 등 용 무계목관은 SB 163, 봉, 선재는 SB 166, 관 및 튜브는 SB167, 판은 SB 168, 단조재(forgings)는 SB 564로 구분되며, 같은 재료규격, 예로 SB163에도 Alloy 600, 690, 800 등 16종의 다양한 합금이 있다.

또한, Alloy 600, 690 등은 열처리 상태에 따라 MA, TT 등으로 구분한다. 전열관 제작 시 약 700℃ 근처에서의 추가 열처리 유무, 즉 재료 열처리 상태에 따라 MA(mill annealing)와 TT(thermal treatment)로 구분하며, 또한 MA는 다시 mill annealing온도에 따라 HTMA(high temperature mill annealing)과 LTMA(low temperature mill annealing)으로 구분한다. 참고로 우리나라 원전의 전열관 재료를 살펴보면 다음과 같다. 고리 2, 3, 4호기, 영광 1, 2호기 및 울진 1, 2호기는 Alloy 600TT가, 한국표준형 원전인 영광 3, 4호기, 울진 3, 4호기는 Alloy 600HTMA가 사용되었다. 울진 5,6호기 이후 신규 건설 원전 및 고리 1호기를 비롯한 교체 증기발생기에는 Alloy 690TT가 적용되었다. 고리 1호기의 교체 이전의 전열관 재료는 Alloy 600LTMA이었다. 한편가압중수로인 월성 1, 2, 3, 4호기는 전열관 재료로 Alloy 800을 사용하고 있다.

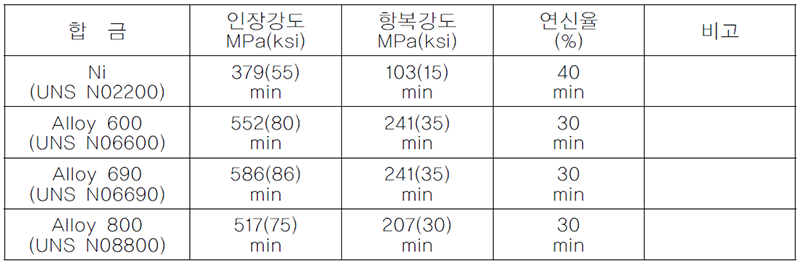

표 3은 주요 Ni 합금의 상온 기계적 성질 값을 정리한 것이다. 여기에서의 기계적 성질 값은 관련 재료규격(ASTM B 163, ASME SB 163, KEPIC MDN B 163) ‘복수기 및 열교환기용 이음매 없는 니켈 및 니켈합금 튜브’에서 제시된 기계적 성질 요건이다.

표 3. 주요 Ni 합금의 기계적 성질

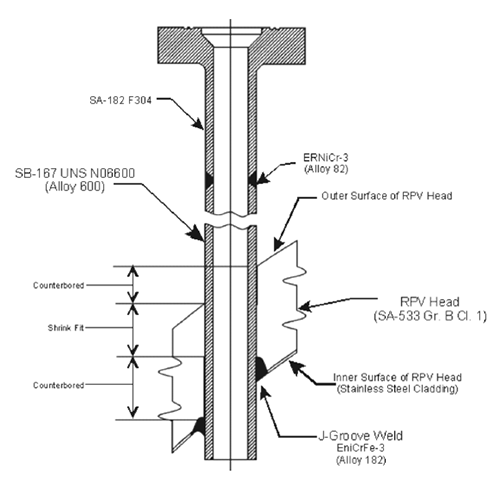

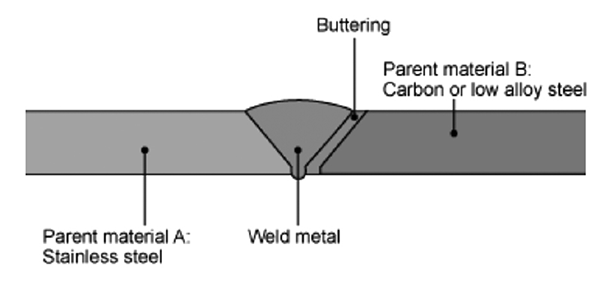

Ni 합금은 PWR 1차 측 및 2차 측 수화학 환경에서 일반부식 속도가 느리고 부식생성물이 적을 뿐만 아니라 원자로, 가압기 및 증기발생기, 냉각재 배관, 압력용기에 두루 사용하는 재료인 저합금강의 열팽창계수와 거의 유사하며, 고온강도도 우수하여 1차계통 기기, 부품의 재료로 많이 사용되고 있다. 제어봉, 계측관 등 압력용기 관통관(penetration tube) 재료에는 물론 관통부의 용접부에도 Alloy 600, Alloy 182/82 등이 사용된다. 그림 2는 PWR 원자로 헤드 관통부의 관통관 및 관통부 용접재료를 보여준다. 또한 압력용기, 가압기 등 노즐 부위의 저합금강 또는 탄소강과 스테인리스강등의 이종금속용접부(dissimilar metal weld, DMW)에서는 용접성 개선 등을 위하여 Alloy 600과 690에 해당하는 Alloy 182/82, Alloy 152/52를 사용한다. 그림 3은 대표적 이종금속용접부(DMW)의 예를 보여준다. 그림에서 맞대기의 버터링(buttering)과 용접금속은 니켈합금 용접재료이다. 또한 그림 4는 PWR 1차 계통에서 Alloy 600 이종금속용접부의 위치를 상세히 보여준다. 원자로용기 관통부위는 물론 원자로용기, 가압기, 증기발생기의 노즐 등 배관과의 연결부위는 모두 니켈합금이 포함된 용접부가 있음을 확인할 수 있다.

그림 2. PWR 원자로 헤드 관통관 및 관통부 용접부 니켈합금

그림 3. 이종금속용접부에 사용되는 Ni 합금 용접재료

그림 4. PWR 1차 계통 Alloy 600 이종금속용접부 위치

2. 니켈 합금에서의 부식 및 부식손상 사례

Ni 합금은, 고온 부식저항성이 특히 우수하기 때문에, 주로 열교환 표면재료로 증기발생기 전열관에, 그리고 고온 내식성, 고온강도가 우수하여 압력용기 관통관 등의 재료로, 그리고 용접성 개선 등을 위해 이종금속용접부에 사용되고 있으나, 불행히도 발전소 가동 중 응력부식균열(SCC) 등 다양한 형태의 부식이 발생하여, PWR의 경우 가장 빈번한 재료열화 또는 손상을 일으키는 재료 중 하나이다.

여기서는 Ni 합금에서 일반적으로 발생하는 부식의 종류와 부식손상 사례 전반에 대해 살펴보기로 한다.증기발생기 전열관에서의 부식에 대한 상세한 내용은 증기발생기 전열관재료 절에서 별도로 취급한다.

2.1. 부식 유발요인 및 부식손상 유형

2.1.1 부식 유발요인

부식이 가장 문제 시 되고 있는 PWR 증기발생기 전열관을 중심으로 살펴보기로 한다. 증기발생기 전열관이 놓인 환경은 아래와 같다. ① 비교적 순수한 1차 계통수, ②여러 가지 화학처리를 한 2차 계통수, ③ 관판상단(top of tube sheet, TTS)이나 관지지대(tube support plate, TSP) 상부에 축적되는 슬러지(sludge) 속의 불순물 농축환경, ④ 비교적 고온의 운전환경, ⑤ 잔류응력 및 가동 중 부가응력, ⑥ 진동 등이 그것들이다. Ni 합금에서의 부식은 재료와 위 환경의 조합에서 일어난다.

틈새도 없고 불순물도 없는 PWR 1차 계통수의 수질에서도 PWSCC가 발생한다. 중요한 화학조건은 붕산(boric acid, H3BO3), 수산화리튬(lithium hydroxide, LiOH), 수소, pH 등이며 이 중에서 수소 농도가 PWSCC에 가장 큰 영향을 미치는 것으로 알려져 있다. PWR 2차 계통 수질환경에서는 물이 증발한 후에 남는 불순물(슬러지(sludge))이 가장 심각한 부식요인이다.

다음으로 중요한 부식인자는 인장응력이다. 전열관에서는 인장응력이 관 내면과관 외면에서 각각 PWSCC 및 ODSCC를 일으킨다. 응력 유발 요인으로는 크게 다음의 3 가지가 있다.

- 전열관 내·외부 압력 차이에 의한 응력(pressure stress) : 관 내면의 압력 15.5 MPa(~2250psig)와 관 외면의 압력 5.2~6.9 MPa(750~1000psig)의 차이로서 발전소 가동 중에 불가피하게 발생하는 응력이다. 이 압력차는 Alloy 600 튜브재료의 일반적 항복응력인 290~330 MPa의 약 10%에 해당하는 값이다,

- 열응력(heat flux stress) : 관 내면이 관 외면에 비해 온도가 높은데 기인하는 응력으로서 일반적으로 약 3.2 x 103 W/m2의 열유속으로 인해 관 내면에는 압축응력이 작용하고 관 외면에는 인장응력이 작용하게 된다. 관 외면에 쌓이는 슬러지(sludge)는 열 흐름을 억제하고 관 내면의 응력과 온도를 증가시켜 PWSCC를 가속화하는 경향이 있다,

- 잔류응력(residual stress) : 공장어닐링 열처리 후의 압연 직진화 처리, 표면연마, U-벤딩, 확관 등 냉간가공으로 인해 재료 표면에 인장 잔류응력이 발생하게된다. 관 내면에 shot peening을 실시하면 압축잔류응력을 유발시킬 수 있다. 이러한 잔류응력은 간혹 재료의 인장강도 수준으로 큰 경우가 있으며 PWSCC의주요인이 된다.

2.1.2 부식 손상 유형

현재 가동 중인 대부분의 PWR 증기발생기 전열관으로 사용되고 있는 재료는 Ni-Cr-Fe 합금인 Alloy 600으로 주요 합금 원소로서 Fe가 6~10 wt%, Cr이 14~17wt%가 함유되어 있으며, 미세조직은 오스테나이트 단상이다. 원래 Alloy 600은 내식성이 강하고 기계적 특성이 우수한 재료이나 원전 가동조건인 고압, 고온 하에서 장기간 사용됨에 따라 거의 모든 형태의 부식이 일어나고 있다. 공식(pitting), wastage, denting, 입계부식/입계응력부식(IGA/IGSCC, intergranular attack/intergranular stress corrosion cracking), PWSCC 등과 같은 여러 가지 국부부식이 발생하여 방사성 물질이 함유된 1차 측 냉각수가 2차 측으로 누설되어 환경을 오염시킬 위험성이 증가하게 된다. 이러한 국부부식은 원자력발전소 초창기부터 시대가 변함에 따라 주로 발생하는 국부부식 종류도 변하여 왔다.

1970년대 중반까지 2차 계통의 인산염 처리로 인한 wastage가 주 손상원인이었고, 그 이후 산성의 염소이온에 의해 denting이 발생하였다. 1970년대 중반이후 2차 계통 수처리가 인산염처리에서 AVT(all volatile treatment)로 바뀌면서 wastage와 denting은 급격하게 감소하였으나, 원전 가동연수가 증가함에 따라 PWSCC(IDSCC)와 ODSCC/IGA가 증기발생기 전열관의 주 손상원인으로 작용하였다. 또한, 최근에는 유체 유발진동(fluid induced vibration, FIV)에 의한 마멸부식(fretting corrosion)도 발생하고 있다.

2.2. 부식 기구 및 사례

2.2.1 일차수응력부식균열(PWSCC)

증기발생기 전열관에서 뿐만 아니라 관통관, 이종금속용접부 등에 사용한 Ni 합금에서 종종 일어나는 부식형태로 가장 중요한 부식기구이다. 전열관의 경우, 높은 인장 잔류응력을 가진 관의 내면에서 생기는 균열이다. 일차수응력부식균열(primary waterstress corrosion cracking, PWSCC)은 소곡관 U-bend(inner row or small bend radius)와 관판상단(top of tube sheet, TTS) 및 dent가 있는 지역에서 발생하며 고온관(hot leg)에서 주로 발생하나 저온관(cold leg)에서 발생하는 경우도 있다. 재료자체의 미세조직과 온도, 응력, 수질 등의 환경이 매우 큰 영향을 준다. PWSCC에 대해서는 뒤에서 별도로 상세히 취급하기로 한다.

2.2.2 Wastage

인산염(Phosphate) 처리를 한 증기발생기 고온관의 슬러지가 쌓인 TTS 부위에서 주로 발생하나 관과 관판 사이의 틈새나 관지지대(tube support plate, TSP)부근에서 관찰되기도 한다. CE형 증기발생기인 경우 반진동봉(anti-vibration bar, AVB)의 소 곡관부에서 발생하기도 한다. 인산염 용액이 농축하는 유체흐름이 적은 지역(TTS, TSP, 소 반경의 U-bend지역 등)의 관 외면에서 주로 발생한다.

2.2.3 Denting

탄소강 관지지대 상부(top of tube support plate, TSP)에 부식생성물(magnetite등)이 축적되어 관이 소성변형된 부분에 나타나는 결함이며 주로 고온관 측의 하부TSP 부근에서 많이 발생한다. Phosphate에서 AVT로 2차 계통 수처리를 변경한 직후인 1975년에 TSP 지역에서 Alloy 600의 denting이 처음으로 보고되었다. Denting은관 주위에서의 산화물 성장으로 인해 관의 단면이 원형을 유지하지 못하는 상태를 일컫는다. 이 손상기구는 1976년부터 1980년까지 전열관 관막음의 주 인자로 작용하였으며 최근에는 심각한 정도는 아니나 2차 계통으로의 누설이 있거나 Alloy 600 MA 재료를 사용하는 발전소에서는 아직도 주의를 기울여야 하는 부식형태이다.

복수기 누설 등으로 2차 계통에 염화물이 침입하고 그것이 관과 지지판 사이에 농축할 경우 산성분위기를 만들고 산소가 존재하게 되면 탄소강 관지지판의 부식이 급속히 증가하여 기지금속 부피의 2배가 넘는 다공성의 magnetite(Fe3O4)가 생성된다. 탄소강의 부식속도에 영향을 미치는 인자는 틈새의 과열정도, 2차 계통수 내의 염화물 및 산소농도이다. 구리 산화물이나 구리 이온등도 용액에 산소를 공급하는 인자가 된다. Sulfate도 염화물과 마찬가지로 탄소강의 부식을 촉진시키는 인자가 되는 것으로 알려져 있다.

가장 심각한 denting을 보이는 발전소는 Westinghouse사와 CE사의 재순환형(RSGs) 증기발생기의 고온관측 TTS 부위로서 바닷물을 복수기 냉각수로 사용하는 경우에 더 심각하다. Phosphate 처리를 하는 발전소의 경우 틈새가 염기성으로 유지되므로 denting이 잘 발생하지 않는다.

Denting은 PWSCC나 ODSCC와 같이 긴 기간 동안 발생하는 과정이 아니라 짧은 순간에 집중적으로 발생한다. Denting을 경험한 발전소는 한두 가지의 대처방안을 적용하여 개시와 전파는 효과적으로 억제한 것으로 알려져 있다.

2.2.4 입계응력부식균열/입계부식(IGSCC/IGA)

재료가 인장응력을 받으면서 부식환경에 놓일 때 입계를 따라 균열이 전파하는 SCC가 IGSCC이며, IGA는 입계부식이나 응력이 존재하지 않은 경우에 입계를 따라 금속이 용출되는 형태의 부식이다. 관판상단(top of tube sheet, TTS) 및 관지지대 상부(TSP)의 슬러지가 쌓인 고온관 측의 관 외면에서 발생한다. 이것은 전열관의 외면에서 부식이 시작하므로 ODSCC(outer diameter SCC)라고도 한다.

Alloy 600의 2차 측 IGSCC 및 IGA는 1970년대 초에 처음으로 현장에서 보고된 이후로 전열관에서 가장 심각한 부식문제로 여겨지고 있다. 담수 냉각 발전소에서 이 문제가 많이 발견되었으며 바닷물 냉각수를 쓰는 발전소의 경우에는 오히려 더 적게 발생하였다.

IGSCC 부식의 요인은 특정지역에 냉각수의 흐름이 원활하지 못하여 국부비등이 일어나 농축되는 불순물, 응력, 재료, 온도 등이다. IGA도 비슷한 형태의 부식이나 응력이 존재하지 않은 경우에 발생한다는 면에서 다르다. 그러나 응력이 IGA를 조장하는경향도 있다.

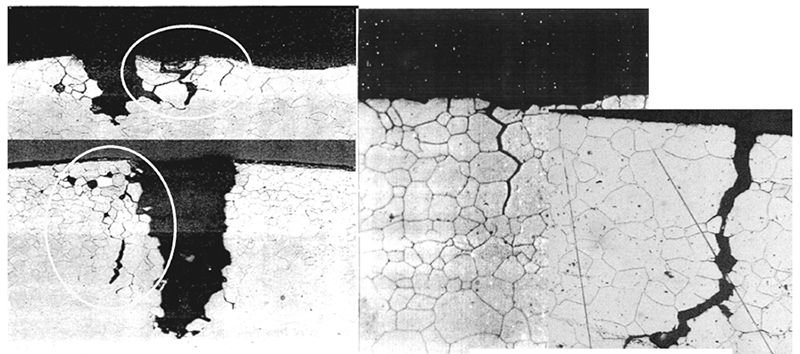

IGSCC와 IGA부식의 차이점을 그림 5에 표시하였다. IGSCC는 주 균열 몇 개와 가지를 친 2차 균열의 혼합 형태이며 IGA는 관 표면의 모든 입자들이 균일하게 공격받는 모습을 보인다. IGSCC에 직접 영향을 미치는 2차 계통의 불순물은 다양한 요인에의해 크게 다른 분포를 보임을 고려하여야 한다.

그림 5. 입계부식(IGA)과 입계응력부식균열(IGSCC) 비교

실제 전열관에서 나타나는 IGA/IGSCC로는, 부분 확관한 Westinghouse type의 고온관측 TTS의 틈새 부근에서 주로 발생하며, 틈새의 염기성 분위기 및 잔류응력에 의해 영향을 받는 Tube sheet IGA/IGSCC 형태와 슬러지가 쌓여 국부건조(dryout)와 증기로 인한 국부지역의 용액흐름 차단(steam blanketing)을 일으키기에 충분한 슬러지가 축적된 경우에 발생하는 Sludge pile IGA/IGSCC가 있다.

IGA/IGSCC는 thermally treated(TT)재료에서는 잘 발생하지 않으나 HTMA와 LTMA처리된 재료 모두에서 자주 발생하는 부식이다. 320℃의 10% NaOH 수용액 환경은 Alloy 600 재료의 IGA를 잘 일으키는 조건으로 알려져 있으며 700℃에서 열처리를 한 재료의 경우 IGA/IGSCC가 현저히 증가하는 경향을 보인다.

최근 2차 계통에서의 주요 부식기구는 TTS와 TSP에서 주로 발생하는 IGA/IGSCC이며 이 둘은 거의 동시에 발생하나 IGA가 더 일반적으로 발견된다. 손상관 인출검사 결과 관 표면에서 Na, Po, Ca, P, S, Al, Cl, Fe, Cu, Pb, Zn, Mg, Si 등이 종종 발견된다.

특히 납(lead, Pb)은 mill annealed(MA) Alloy 600 뿐 아니라 thermally treated(TT) Alloy 600는 물론, 현장 PWSCC 손상사례가 보고되고 있지 않은 Alloy 690 TT에서까지도 PbSCC 등의 기구로 손상을 일으킨다고 보고되고 있어, 매우 큰 관심의 대상이 되고있다. 납의 유입원은 주로 2차 계통의 터빈의 베어링과 씰(seal), 개스킷(gasket) 등이 주요인이나, 윤활제, 방청제, 납망치 자국, 복수기 누설, 용접재 등 매우 다양하다.

2.2.5 공식(pitting)

슬러지 파일 속이나 구리(Cu) 성분을 포함한 스케일 근처에서 관 외면에서 발생하는 구멍 형태의 국부부식이다. 고온관 측에서도 발견되는 경우가 있으나 대부분의 경우 저온관 측에서 발생하며 Alloy 600 재료의 경우 100~200℃의 범위가 가장 민감한 온도구간이다. 국부적인 부식으로 인해 관 외벽에 구멍이 뚫리는 형태의 부식으로서 저온관측의 관판 상단 슬러지 파일이 쌓인 곳에서 주로 발생하며 chloride나 sulfate acid가존재하는 환경이 주요인이다. 복수기 누설로 인한 해수가 유입되는 경우, 또는 수처리 시설의 bead, resin 입자가 누설되거나 이온 교환장치의 재생 화학약품(regeneration chemicals)이 누설되는 경우, 틈새에 국부적인 산성 환경을 조장하게 되고 이로 인해 전열관에서 pitting이 발생한다. 산소의 유입이나 구리의 존재로 인한 재료의 부식전위상승도 pitting을 조장하는 요인이 된다.

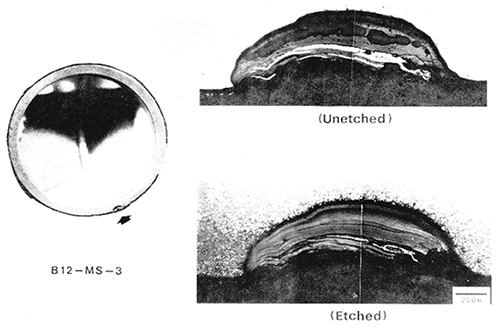

국부적인 소성가공 지역, 금속 탄화물, 황화물이나 게재물의 존재 위치 또는 입계가 표면에 드러난 곳 등이 pitting의 개시점이 된다. 그림 6은 발전소에서 사용 중이던 관에서 발생한 대표적인 pit 형태의 부식을 보여주고 있다.

그림 6. 전형적인 pitting부식의 모습(발전소 인출시편)

공식을 줄이기 위해 운전 중에 조치할 수 있는 방안으로는 해수 등을 사용하는 복수기의 누설을 최소화하고, 이온교환수지(resin)의 누설을 줄이며, heat up-cool down시간을 최소화하고, 슬러지 파일을 제거하는 등의 방법이 있는데, 이는 denting을 억제하기 위한 방안과 유사하다. 2차 계통 내에서 Cu 성분 금속을 줄이는 것은 운전 전에 설계상으로 조치할 내용이다.

2.2.6 고주기피로(high cycle fatigue)

냉각수의 흐름으로 인한 전열관 진동이 주원인이며 증기발생기 상부의 관 지지 구조물(anti vibration bar(AVB) 등) 지역에서 주로 발생한다. 고주기피로의 전형적인 사례로서 1987년 미국 North Anna unit 1발전소 증기발생기의 저온관측 관에서 360° 둘레에 걸친 관 파단이 dent 부위에서 시작하여 고주기피로에 의해 일어난 일이 있다. 잘 설치된 TSP 구조물인 경우 U-bend지역을 제외하고는 고주기피로가 일어나지 않은 것으로 알려져 있다.

2.2.7 마멸(fretting) 및 마모(wear)

관이 진동하면서 지지구조물과 계속 마찰할 경우 외면이 마모되는 형상의 결함이다. U-bend 지역에서 주로 발생하나 저온관측의 1단 또는 2단 TSP 부근에서도 발생한다. 마멸(fretting), 마모(wear) 및 감육(thinning)은 넓게는 기계적 열화과정으로서 관판과 관지지구조물(TSP, AVB(anti vibration bar)) 사이의 진동에 의해서 발생하는 것으로 정의되나 감육(wall thinning)은 유체유발진동(flow induced vibration, FIV)이 없는 곳에서 발생하므로 관 흔들림이 주요인이라고 정의하기는 어렵다.

마멸, 마모, 감육의 요인은 관과 관지지구조물 사이의 간격, 냉각수의 흐름, 형상, 산화막 형상, 부식생성물의 축적 등 여러 가지이다. 지속적으로 발생되는 면의 마찰은 마멸을 초래하고 큰 폭의 진동은 마모를 유발한다. 진동과 부식의 혼합작용이 지배적인 경우에는 감육을 유발한다.

2.2.8 침식부식(erosion corrosion)

부식성 환경에서 액체 또는 고체 입자가 관 표면에 부딪혀 생기는 부식손상으로, 금속표면에 안정한 보호피막이 존재하는 경우, 고체입자들이 금속표면에 반복적으로 부딪칠 때 금속이 떨어져나가게 된다. 입자의 크기나 형상, 경도 등의 인자와 부식 환경이 합쳐질 경우, 기계적 손상이 가속화 된다. 표면에 보호피막이 없는 경우에는 단순한 금속의 침식(erosion)만 일어나지만 이러한 침식이 보호성 피막을 떼어 내는 경우에는 부식과 침식이 가속화된다. 주로 일관유로형 증기발생기(once through steam generator, OTSG)에서 발생하는 부식형태이다.

2.2.9 부식피로(corrosion fatigue)

부식과 피로가 합쳐진 형태의 열화기구이다. Once through SG(OTSG)의 상부관지지 판의 2차 측 표면에서 주로 발견된다. OTSG의 상부 TSP나 상부 관판 바로 아래에서 주로 발생하는 부식형태이다. 관 외벽에서 시작하여 내면으로 전파하는 입내 균열형태를 보이는데 이러한 부식요인은 농축부식 생성물과 반복진동이다. 웨스팅하우스나 CE형 증기발생기에서는 이 형태의 부식이 관찰된 사례가 없다.

2.2.10 저온 응력부식균열(low temperature PWSCC)

OTSG 형식의 Three mile island unit 1 (TMI-1)의 경우 관지지판의 용접 열영향부에서 발생한 균열이 대표적인 사례이다. 그러나 이 경우는 sodium thiosulfate가 유입되었고 오랜 정지 기간으로 인한 특수한 부식 사례이다.

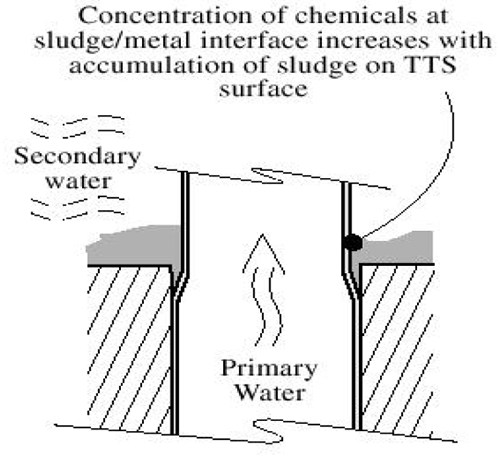

2.3. 부식생성물 거동 및 석출

증기발생기 전열관이 열화에 의해 파손되는 경우, 관막음(tube plugging)을 하여 1차측 냉각수의 2차 측으로의 유입을 막게 된다. 증기발생기 전열관 관막음의 원인들은 시간에 따라 변화해 왔는데, 최근에는 2차 측 응력부식균열(outer diameter stress corrosion cracking, ODSCC)이 관막음의 가장 주된 원인으로 나타나고 있다. 2차 측응력부식균열은 유체의 흐름이 제한되는 관판(tube sheet, TS)이나 관지지대(tubesupport plate, TSP)와 전열관 사이의 틈새(crevice)에서 주로 발생하고 있다. 전열관 틈새는 “열전달틈새(heat transfer crevice)“로 특징 지워지는 틈새로서, 열전달의 존재는 2차 측 bulk와는 다른 농축된 화학물질들을 만들어 낸다. 그림 7에 열전달 틈새의 개략도를 나타내었다. 그림에서 보는 바와 같은 틈새에서 국부적인 비등이 일어나기 때문에 불순물들이 농축된다. 농축된 화학물질들은 틈새 내부의 수화학(water chemistry) 환경을 바꾸게 되고 이렇게 바뀐 환경이 2차 측 응력부식균열의 주된 원인으로 알려져 있다. 보통 슬러지로 덮이는 틈새는 직접 접근하기 어렵기 때문에 내부의 수화학 환경을 직접 측정이나 관찰로 알아내는 것은 거의 불가능하다. 따라서 hide-outreturn 분석이나 실험실에서 모사된 틈새를 이용하는 등의 간접적인 방법을 통해서 틈새 수화학 환경을 추정하고 있다. 전열관 2차 측 열화의 가능한 요인들로서 염기성환경, 납(Pb), 황(S) 등을 제시하고 있다. 열화 요인이 되는 가능한 수화학 환경에 근거하여 각 원자력발전소들은 적절한 2차 측 수화학 처리를 통하여 2차 측 응력부식균열 억제를 위한 노력을 기울이고 있다. 몰비 조절이나 하이드라진 처리 붕산처리이외에도 슬러지 랜싱 또는 화학세정에 의한 슬러지 제거 등을 실시하고 있으나, 2차 측 응력부식균열은 계속해서 증기발생기 전열관 열화의 주된 기구가 되고 있다.

150개가 넘는 화합물이 급수, 침적물, 증기, 증기발생기 퇴적물 등에서 발견된다. 주요한 증기발생기 퇴적물은 금속과 그 산화물이다.

그림 7. 전열관과 전열관 지지대 사이의 열전달 틈새의 개략도

3. 니켈 합금에서의 PWSCC

PWR 1차 측 수화학 환경에서 발생하는 구조재에서의 응력부식균열(stress corrosion cracking, SCC)은 크게 두 가지이다. 하나는 핵연료에 근접하여 중성자 조사량이 큰 배플(baffle), 포머(former) 및 배플포머볼트(BFB) 등 원자로 내부구조물에서 발생하는 조사유기응력부식(irradiation assisted stress corrosion cracking, IASCC)이다. 다른 하나는 조사량은 무시할 정도로 작지만 구조물 틈새에서의 수화학 변화나 잔류응력이 존재하는 원자로 상부 CRDM (control rod drive mechanism) 관통관, 하부 BMI (bottom mounted instrumentation) 관통관 및 소구경 관통관이나, 이종금속용접부, 그리고 증기발생기 전열관의 1차 측에서 발생하는 PWSCC(primary water stress corrosion cracking), 그리고 증기발생기 전열관의 2차 측에서 발생하는 ODSCC(outer diameter stress corrosion cracking)이다. 원자로 내부구조물 오스테나이트 스테인리스강에서 발생하는 IASCC에 대해서는 이미 스테인리스강 절에서 기술하였으므로, 여기서는 가압경수로(PWR)를 주 대상으로 하여, 압력용기 관통관, 이종금속용접부 및 증기발생기 전열관에 사용하는 Ni 합금에서의 PWSCC를 중심으로 손상사례와 기구(mechanism)및 영향인자 등에 대해 살펴보기로 한다.

3.1. Ni 합금에서의 PWSCC 손상 사례

Ni 합금은 PWR 1차 측 및 2차 측 수화학 환경에서 일반부식 속도가 느리고 부식생성물이 적을 뿐만 아니라 원자로, 가압기 및 증기발생기, 압력용기 재료인 저합금강의 열팽창계수와 거의 유사하며, 고온강도도 우수하여 1차 계통 기기, 부품의 재료로 많이 사용되고 있다. 그럼에도 불구하고 Ni-Cr-Fe 계열 Alloy 600의 경우 현재까지 많은 SCC 사례가 보고되고 있다. 특히 원자로 상부헤드 CRDM 관통관, 원자로 하부 BMI 관통관 및 소구경 관통관, 그리고 다양한 이종금속 용접부와 증기발생기 전열관 1차 측 수화학 환경에서 PWSCC 사례가 상당수 포함되어 있다.

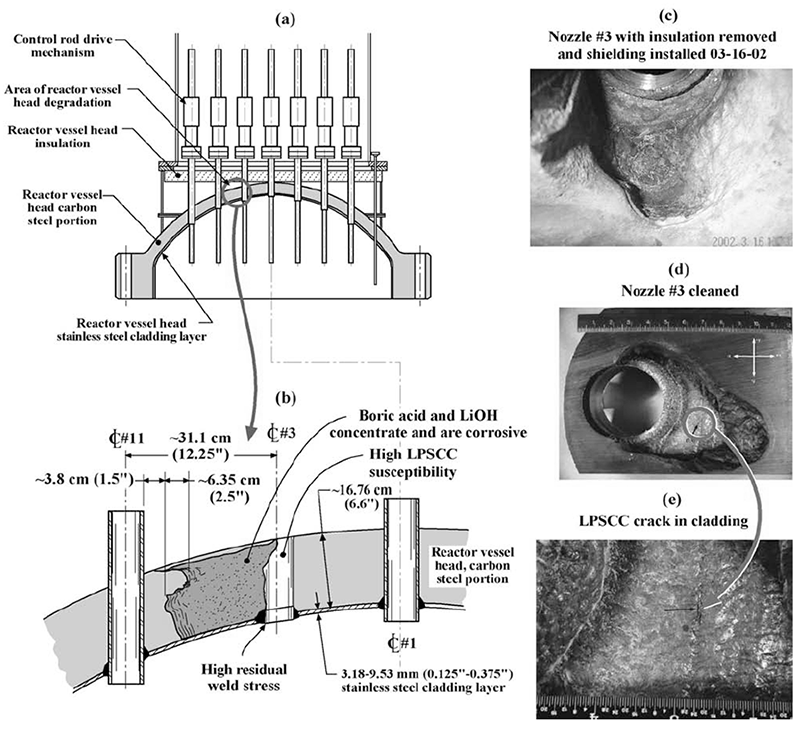

1991년 프랑스 Bugey 3호기에서 최초로 CRDM 관통관에서 누설이 발견되었고, 2001년 미국 North Anna 2호기에서 CRDM의 J-groove 용접부에서 균열 지시가 다수 발견되어, 헤드를 교체한 바 있다. 2002년 3월 미국 Davis-Besse 원전의 원자로 상부헤드에서 예상치 못한 큰 손상이 발견되었는데, CRDM 관통관 주변으로 원자로 압력경계를 이루는 부위에서 약 1 cm 두께의 원자로 내부 클래딩 층을 제외하고 대부분의 압력용기 모재가 붕산부식(boric acid corrosion, BAC)에 의한 손상이었다(그림 8). 비파괴 및 파괴 검사 결과, 관통관 내면에서 다수의 관통 및 미관통 PWSCC 균열이 발견되었고, J-groove 용접부에서도 축균열(axial crack)이 발견되었다. 즉, 사고원인은 CRDM의 관통 PWSCC에 의해 1차 측 냉각수가 누설되어 증발/건조 과정을 거쳐 붕산이 농축됨에 따라 원자로 상부헤드 모재에서 붕산부식이 발생한 것이다.

그림 8. 미국 Davis-Besse 원전 상부헤드 CRDM 관통관 응력부식 및 붕산부식 사례

2003년 미국 STP 1호기에서 원자로 하부 BMI 관통관에서 누설이 감지되었고, 비파괴 및 파괴검사 결과 관통관의 내면에서 외부로 관통 축 균열로 밝혀졌다. 관통관의 내면이 제조공정에서 드릴에 의해 냉간가공 되었으며, 결정 입내 탄화물이 많고 입계 탄화물이 적은 PWSCC에 민감한 미세구조를 가진 것이 확인되었다.

또한 가압기 계측관, 배기노즐, 주 배관 계측 노즐 등 다양한 소구경 관통관으로 Alloy 600이 사용되었는데, 1990년과 2000년 미국 ANO 1호기 가압기 계측노즐 용접부위에서, 2000년과 2001년 Oconee 1호기와 TMI 1호기의 원자로 상부헤드 소구경 계측노즐에서 PWSCC 균열에 의한 누설 사례가 있었다. 증기발생기 가압기 계측노즐의 균열은 주로 용접 전 기계가공과 용접에 의한 잔류응력을 후열처리로 제거하지 않은 것이 원인으로 추정되었다.

1999년과 2000년 스웨덴의 Ringhals 3, 4호기에서 원자로 출구 노즐 스테인리스강 안전단의 Ni계 Alloy 82/182 용접부에서 축균열이 탐지되었는데, 용접 시 발생한 미세 hot crack이 PWSCC로 성장한 것으로 확인되었다. 유사한 사례로 2000년 V.C.Summer 원전에서는 원자로 출구 고온관 노즐의 맞대기(butt) 용접부에서 Ni계 Alloy 82/182 용접부에서 관통 축균열에 의한 누설이 관찰되었는데, 시공 시 여러 차례의 용접보수에 의한 인장 잔류응력이 주된 원인으로 판단되었다.

이 외에도 2003년 일본 Tsuruga 원전에서, 2005년 Calvert Cliffs 원전에서, 2006년 Wolf Creek 원전에서 지속적으로 Ni 합금 이종금속용접부에서의 PWSCC 사례들이 보고되었다. 그림 9는 PWR 1차 압력경계부품에서 발생한 PWSCC 사례를 종합하여 보여준다. 이 그림 자료는 1999~2005년 미국에서의 발생 사례로, ( )안의 숫자는 LER(license event report)숫자를 의미한다. 매우 다양한 부위에서 PWSCC가 발생하고 있음을 확인할 수 있다.

그림 9. PWR 1차 압력경계부품에서의 PWSCC 사례 종합(미국)

우리나라에서도 최근 1차 계통 이종금속용접부 및 Alloy 600 관통관에서 PWSCC 사례가 증가하고 있다. 2007년 영광 3호기, 2008년 영광 4호기의 증기발생기 저온측 배수노즐 용접부에서, 그리고 2009년 영광 3호기, 2008년 영광 4호기의 원자로 헤드 배기관에서도 PWSCC 사례가 발견되었다. 현재까지 손상이 보고된 관통관들은 모두 Cr 함량이 30% 정도로 많아 고온 내식성이 더욱 우수하다고 알려진 Alloy 690TT 재료로 교체되었고, 타 원전의 유사 부품들도 Alloy 690TT 재료로 교체되고 있는 상황이다.

증기발생기 전열관의 경우, 현재 가동 중인 전 세계 대부분의 경수로에 사용되고 있는 재료는 Ni-Cr-Fe 합금으로, 초기에는 Alloy 600을 많이 사용하였고, 현재 Alloy 690으로 대체되고 있다. Alloy 600은 내식성이 강하고 기계적 특성이 우수한 재료이나 원전 가동조건인 고압, 고온 하에서 장기간 사용됨에 따라 예상치 못했던 다양한 부식형태가 나타나기 시작하였다. 이후 수화학 처리 등으로 발생하는 부식 형태가 점차 변하여, 가동연수가 증가함에 따라 PWSCC(IDSCC)와 ODSCC/IGA가 증기발생기 전열관의 주 손상원인이 되었다.

국내 원전 증기발생기의 경우, Alloy 690TT 전열관을 사용한 울진 5, 6호기 이전의 PWR은 Alloy 600 MA 또는 Alloy 600 TT 재료를 사용하였다. 국내 원전에서 Alloy 600 전열관 손상 추세도 해외에서와 유사하나, 한국표준형 원전에서 마멸(fretting), 마모(wear)와 ODSCC 그리고 PWSCC가 주 손상원인으로 작용하고 있다.

3.2. Ni 합금의 PWSCC 기구

스테인리스강에서와 유사하게, 현재까지 Ni 합금에서 발생하는 PWSCC의 기구 (mechanism)는 명확하게 밝혀지지는 않았으나, 크게 2가지의 기구가 제안되고 있다. 그중 하나는 수소취성 기구로서, 균열선단의 일부 금속표면에서 음극(cathodic) 반응에 의해 생성되는 수소가 균열선단의 소성변형에 의한 전위(dislocation) 등의 결함과 반응하는 수소유기파괴 기구이다. 그러나 이러한 기구는 PWR 수화학 환경에서 용존수소(DH)가 증가함에 따라 Ni/NiO 평형 전위에서 PWSCC 민감성이 최대가 된 이후 감소하는 현상을 설명할 수 없고, Alloy 600과 같은 재료가 높은 압력의 수소 분위기나 cathodic charging 이후에도 취성을 일으키지 않는 것으로부터, 명확한 기구로서 인정받지 못하고 있다. 다른 하나는 산화-용해(oxidation-dissolution) 기구로서, 슬립용해 -산화(slip dissolution-oxidation) 모델이나 내부산화(internal oxidation) 모델과 같이 균열선단에서 금속의 산화막 형성이 중요하다는 것이다. 이러한 기구에서는 고상에서의 산소 이온의 확산에 의해 균열성장이 제어되는데, 균열선단에 앞서 입계의 취약부위를 따라 산소 이온이 확산하여 균열의 성장을 촉진하기 때문이다. 이 경우 입계를 따라 존재하는 탄화물이나 미량원소들에 의해 금속/산화물 계면에서의 이온 이동도가 달라질 수 있으며, 이에 대해 추가 연구가 진행 중이다.

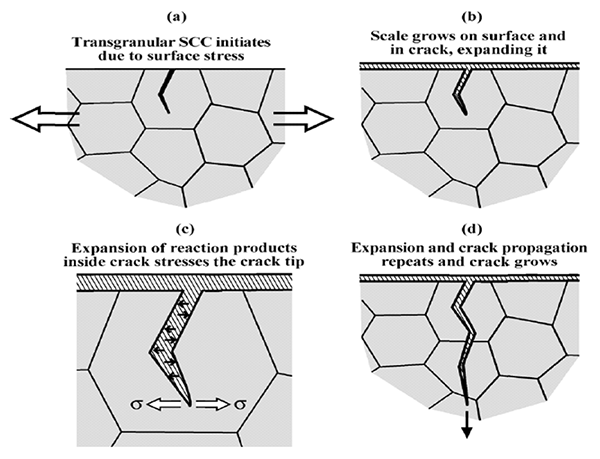

PWSCC 기구는 일반적인 SCC처럼 균열의 개시와 전파 단계로 구분된다. 대략 50μm 내외에서 임의 크기로 표면결함이 발생되고, 이후 결함이 성장해 나가는 과정에서 균열의 개시와 전파는 서로 연결되어 있는 반응 단계이지만, 균열의 개시가 전체 SCC 과정에서 많은 시간이 소요되는 것으로 알려졌다. 이러한 연속적인 반응단계는 보호 피막의 파괴를 야기하는 국부적인 변형과 재부동태 피막의 형성, 그리고 슬립-산화(slip-oxidation) 또는 내부산화(internal oxidation) 기구로 설명되는 균열선단의 이온이동 단계를 포함한다. 그림 10에 전형적인 입내파괴(transgranular fracture)를 일으키는 SCC의 개시 및 전파 개념도를 보였다.

그림 10. SCC 균열의 개시와 전파 개념도

PWR 수화학 환경에서 수행된 계산에 의하면, 전체 고장시간의 초기 50%의 시간은 배관 두께의 0.01% 정도의 크기를 갖는 전기화학적으로 안정한 균열의 생성에 소요되고, 이후 30%의 시간은 배관 두께의 1% 정도로 균열이 성장하는데 소요되는 것으로 나타났다. PWR 수화학 환경에서도 균열이 생성되어 현존하는 가장 감도가 우수한 검사 기술로 탐지할 수 있는 크기로 성장하기까지 대부분의 시간이 소요되는 것으로 알려졌다. 일단 균열이 생성된 이후, 성장속도는 재료, 응력 및 수화학 환경에 따라 차이가나지만 상대적으로 매우 빠른 것으로 보고되고 있다. 현재 균열성장속도 측정은 reverse DC potential drop(DCPD) 방법이 일반적으로 많이 사용된다.

3.3. Ni 합금 PWSCC 영향 인자

3.3.1 수화학 영향

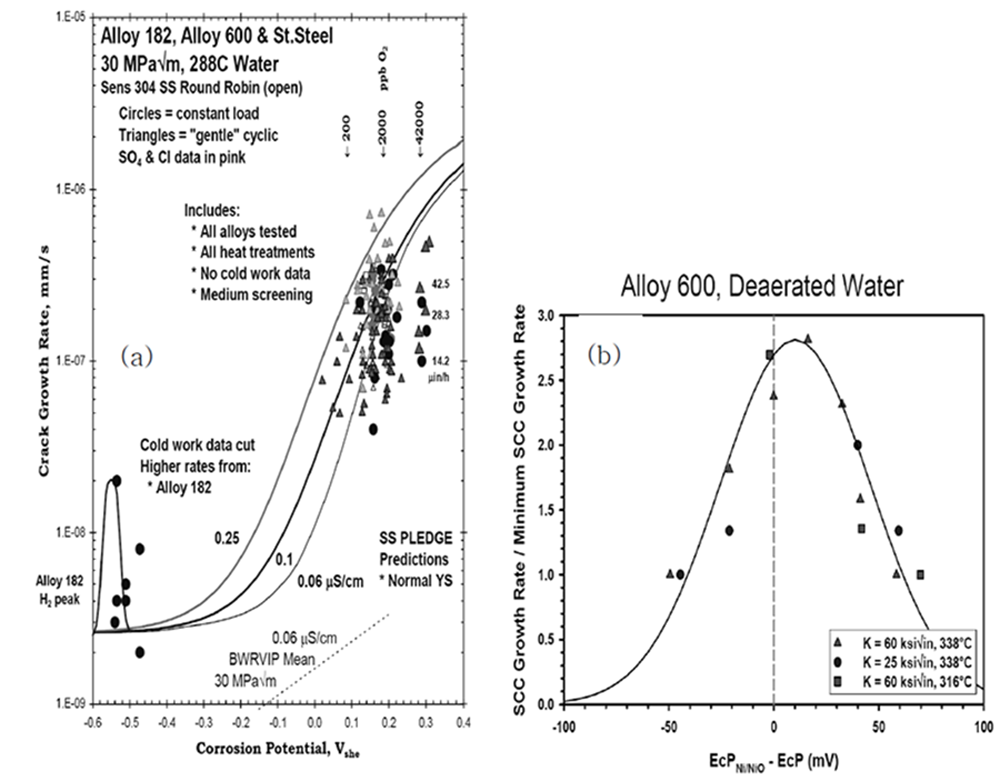

스테인리스강 절에서 SCC에 대해 기술한 바와 같이, Ni 합금의 PWSCC도 수화학,특히 부식전위에 민감하게 영향을 받는다. 그림 11(a)는 BWR 수화학 환경에서 O2와 H2O2와 같은 산화제의 농도에 따른 용존산소(DO)와 H2 주입에 따른 용존수소(DH)의 변화에 의해 부식전위가 Ni계 합금에서 발생하는 SCC의 균열성장속도(crack growth rate, CGR)에 미치는 영향을 종합하여 도시한 것이다. 스테인리스강과 유사하게 Ni 합금도 부식전위가 낮아짐에 따라 CGR이 급격히 낮아짐을 알 수 있는데, 특이할 점은 부식전위가 아주 낮은 영역에서 CGR이 증가했다가 다시 감소하는 현상이다. 그림 11(b)에 상세히 도시한 바와 같이 고순수 환경에서 대략 –550 mVSHE의 Ni/NiO 평형전위를 가질 때 Alloy 600의 CGR이 최대 값을 갖는다.

그림 11. 부식 전위에 따른 Ni계 합금의 CGR (a) BWR 수화학 환경에서 DO 및 DH 제어에 따른 부식 전위의 영향 (b) PWR 수화학 환경에서 DH 제어에 따른 부식 전위의 영향

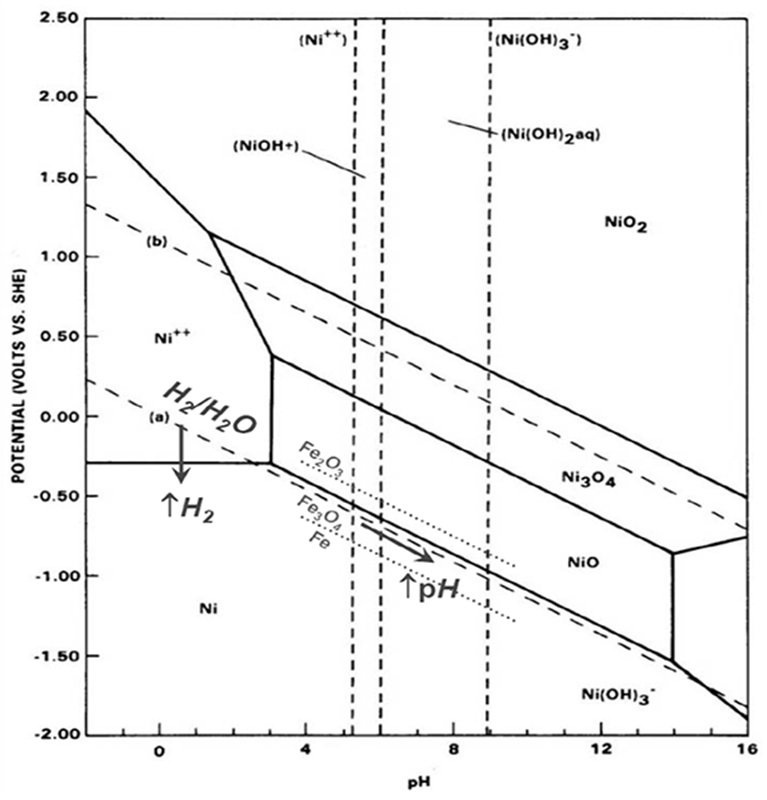

이러한 현상은 Ni/NiO 상의 열역학적 안정성과 SCC의 CGR이 큰 연관성을 가지는 것을 의미한다. 그림 12에 보인 고온에서의 Ni-H2O의 Pourbaix(E-pH) 다이어그램에서 알 수 있듯이, PWR의 1차 측 수화학 환경에서 H2/H2O 평형전위와 Ni/NiO의 평형전위는 동일한 기울기, 즉 동일한 pH 의존성을 가지며, 같은 pH에서 거의 유사한 값을 나타내므로, 1차 측 수화학 환경에서 NiO의 안정성이 낮다고 볼 수 있다. 이에 비해 Fe/Fe3O4 및 Cr/Cr2O3 평형전위도 동일한 pH 의존성을 가지지만 훨씬 낮은 전위를 나타내므로, PWR의 1차 측 수화학 환경에서 Fe와 Cr은 안정한 산화물 형태로 존재하게 된다.

그림 12. 300℃에서 계산한 Ni-H2O의 Poubaix diagram

PWR 수화학 환경에서 Ni계 합금의 PWSCC 균열 개시 시간에 대한 연구결과도 유사한 DH 의존성을 보인다. 즉 DH에 따라 결정되는 H2/H2O2이 평형전위와 Ni/NiO 평형전위가 유사할 때 균열 개시 시간이 최소값을 나타낸다

PWR에서는 원자로의 핵반응을 제어하기 위해 냉각수에 약산인 붕산(H3BO3)을 첨가하고, 냉각수의 pH 제어를 위해 강산인 수산화리튬(LiOH)을 첨가하고 있다. 따라서 B 및 Li의 농도와 같은 수화학 환경 인자들이 PWSCC에 영향을 줄 것으로 예상되나, 많은 연구결과, B와 Li 자체의 영향은 크지 않은 것으로 확인되었다. 그러나 PWSCC에 영향을 주는 pH에는 B, Li 농도가 영향을 주므로 이를 고려하여야 한다. PWSCC의 균열 개시에 미치는 pH의 영향을 분석한 결과로부터, Li의 농도가 2ppm 정도로 일정하게 낮을 경우 고온 pH가 7.0에서 7.4로 증가함에 따라 PWSCC 균열 개시 시간이 짧아지다가, pH가 7.4에서 7.6으로 증가함에 따라 균열 개시 시간이 다시 길어지는 경향을 보였다. 이에 반해 Alloy 600 및 X-750에 대해 PWR의 1차 측 수화학 환경에서 측정한 CGR은 pH가 상기와 같은 운전범위에 존재할 경우 크게 영향을 받지 않는 것으로 보고되었다. 그러나 가능성이 적지만, 노내구조물에 존재하는 틈새 환경에서 첨가제의 농축에 의해 고온 pH가 국부적으로 운전범위에서 벗어날 경우 PWSCC 민감성이 증가할 수 있으므로, 이에 대한 주의가 요구된다.

3.3.2 재료 미세구조의 영향

Ni계 합금의 PWSCC 민감성에는 재료 미세구조의 영향이 매우 크다고 알려졌다. 결정입계 석출 탄화물(intergranular carbide)이 잘 발달된 재료들은 PWSCC 저항성이 매우 높게 나타나고 있으며, 결정입내 탄화물이 많은 재료들은 PWSCC 민감성이 매우 높게 나타난다. 특히 결정 입내 탄화물이 많은 재료들은 대체로 탄소 농도가 높고 저온에서 mill-annealing되어 입도가 작고 항복강도가 높은 특징이 있다. 또한 Cr의 함량이 높을수록 얇고 치밀한 표면 산화막 특성을 가지며 PWSCC 저항성이 증가하는데, Cr 함량이 30% 정도로 높은 Alloy 690 및 용접재로 사용되는 Alloy 52/152 재료들은 Alloy 600이나 Alloy 82/182 재료보다 PWSCC 민감성이 매우 낮은 것으로 평가되고 있다.

3.3.3 응력의 영향

Ni계 합금에서 PWSCC가 발생하기 위해서는 수화학 환경 및 재료 미세구조뿐만 아니라 높은 인장응력이 필요하다. 연구결과들에 따르면 Alloy 600 재료의 경우 PWSCC가 일어나는 임계응력 값은 400 MPa 정도로 보고되고 있다. 만약 응력이 이를 초과할 경우 PWSCC 발생 시간이 인장응력의 4~6 제곱에 반비례하여 짧아지는 것으로 알려져 있다. 또한 PWSCC의 균열방향도 응력의 분포에 영향을 받는데, 배관의 축방향으로 인장응력이 존재할 경우 원주균열이, 원주방향으로 인장응력이 존재할 경우 축균열이 발생하게 된다. 가동 원전의 운전응력은 최대 30 ksi(약 207 MPa)이하로 설계되므로, PWSCC가 발생하기 위해서는 기계 가공 또는 용접에 의한 잔류응력으로 임계응력 값 이상의 인장응력이 존재해야 한다. J-groove 용접부의 경우 용접재가 수축하면서 잔류응력을 유발하게 되는데, 용접부의 형상 및 재질에 따라 다양한 응력분포를 갖게 된다. 특히 J-groove 용접 전에 수행되는 배관 내면의 드릴 가공 등은 용접 후 잔류응력에 큰 영향을 주게 되므로, 후열처리를 통해 응력제거를 하지 않는 Combustion Engineering사 원전의 소구경 배관에서 보고된 많은 PWSCC 사례의 주된 원인중 하나로 작용하게 된다. 이에 반해 Butt 용접부는 관통관 내면에 압축 잔류응력을 유발하거나 낮은 인장 잔류응력을 유발하는 경향이 있으므로, PWSCC가 발생하는 사례가 적은 편이다. 실제 V.C. Summer 및 Ringhals 4호기에서 보고된 Butt 용접부의 PWSCC는 정상적인 용접이 아닌 과도한 보수용접에 기인한 것으로 보고되었다.

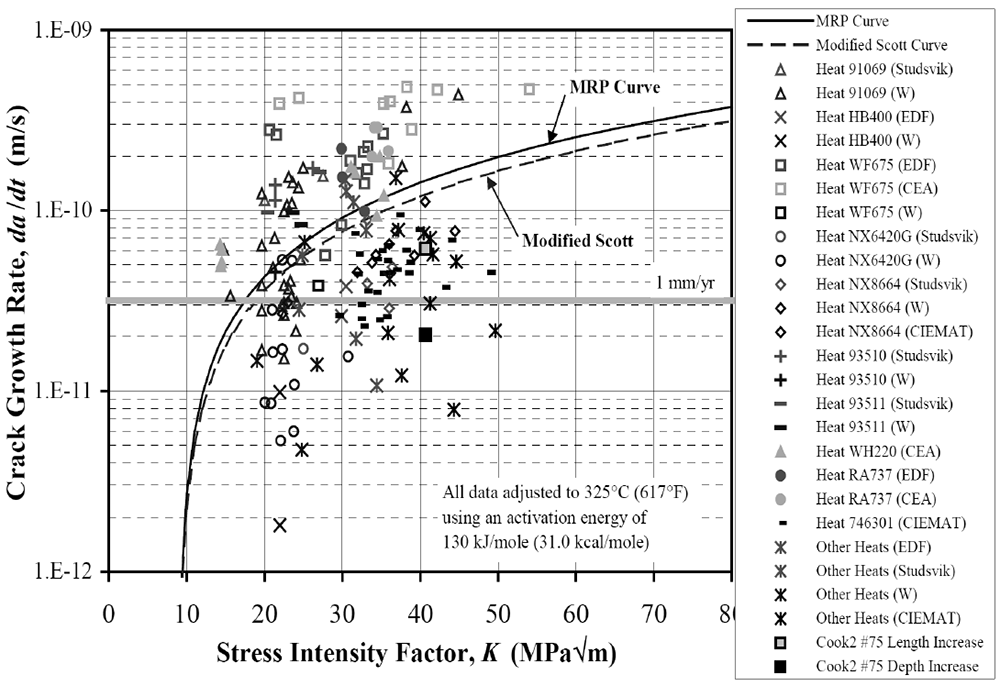

그림 13은 PWR 1차측 수화학 환경에서 Alloy 600의 PWSCC에 미치는 응력의 영향으로서, 다양한 응력확대계수에서 측정한 균열성장속도(crack growth rate, CGR)를 여러 가지 heat에 대한 EPRI MRP 보고 자료이다. MRP는 파이프나 판재 Alloy 600 재료에 대한 158개의 CGR 데이터를 정리한 후, 26개 heat에 대한 데이터를 선별하고 통계적으로 분석하여 그림에 도시한 실선과 같이 CGR과 K의 상관함수를 도출하였다. 응력확대계수가 증가함에 따라 CGR도 증가하였고, heat 별로 데이터의 편차가 매우 컸다. 이를 바탕으로 현장에서 보고되는 비정상적인 Alloy 600의 사고 사례는 PWSCC에 민감한 heat 특성으로 고려되고 있다.

그림 13. PWR 1차측 수화학 환경에서 측정한 Alloy 600의 CGR 데이터 및 통계 분석을 통해 추정된 MRP의 CGR과 K의 상관 곡선

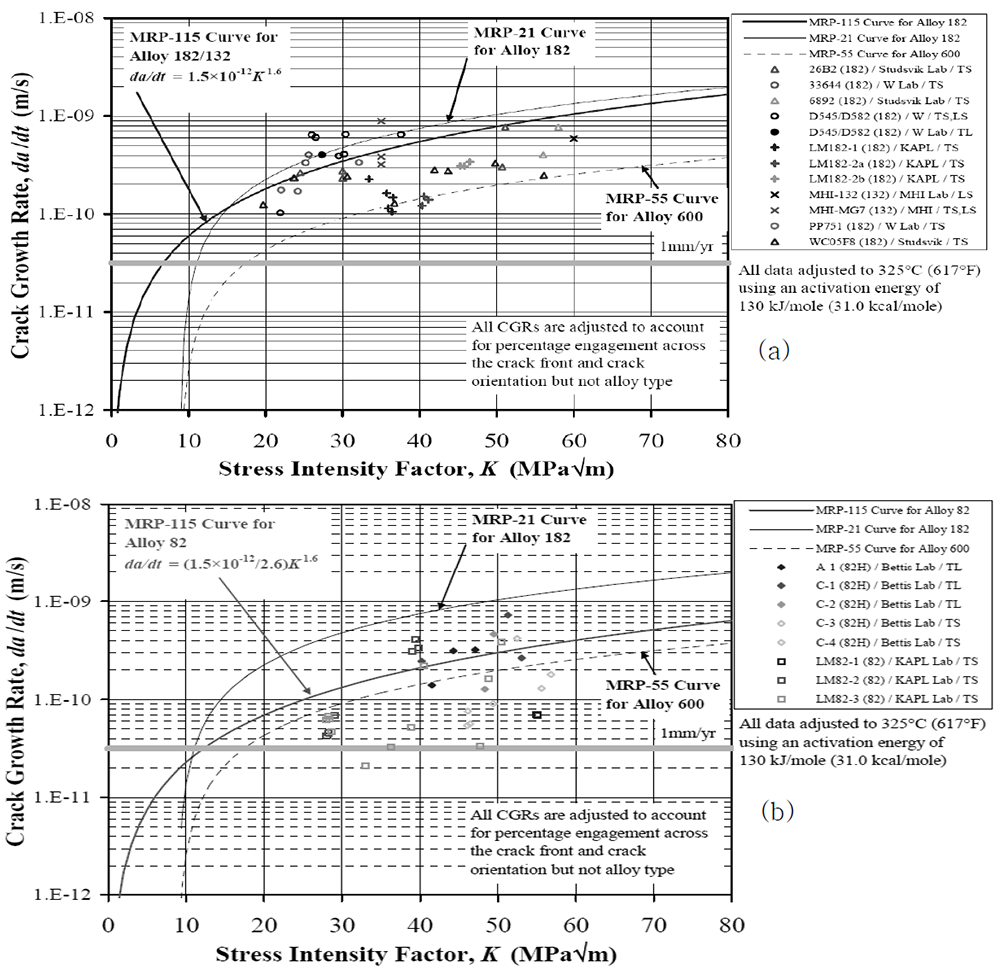

Alloy 600의 용접재로 주로 사용되는 Alloy 182, 132 및 82의 CGR 데이터도 유사한 방식으로 선별된 후 통계 분석되었으며, 그림 14에서와 같다. 그림 13과 14의 비교로부터 알 수 있듯이, 용접재의 경우 미세구조적으로 수지상(dendrite)이 형성되는데, PWSCC 균열성장이 수지상과 같은 방향으로 발생할 때 CGR이 증가하게 된다. Alloy 182와 82는 동일한 K에서 다른 CGR 특성을 보인다. 이는 Alloy 182와 82의 Cr 농도가 각각 15%, 20%로 차이나는 것에 기인하는 것으로 Alloy 82가 상대적으로 낮은 CGR을 갖는 것으로 나타났다.

그림 14. PWR 1차측 수화학 환경에서 측정한 (a) Alloy 182 및 132와 (b) Alloy 82의 CGR 데이터 및 통계 분석을 통해 추정된 MRP의 CGR과 K의 상관 곡선

3.4. PWSCC 저항성 재료의 적용

Cr 함량이 15~20%인 Alloy 600, Alloy 82/182 등 니켈합금은 PWR 1차 측 환경에서 PWSCC에 취약하여 많은 손상 사례가 보고되었다. 신규로 건설되는 원전이나 기존원전의 Alloy 600의 대체 재료로 Alloy 690, Alloy 52/152가 사용되고 있는 추세이다.

Alloy 690은 Cr 함량이 약 30 wt% 로 Alloy 600 등에 비해 약 10~15 wt% 높기 때문에 고온 부식저항성이 우수하다. Alloy 690의 SCC 균열성장속도(CGR)는 Alloy 600에 비해 PWR 1차 측 수화학 환경에서 약 1/70~1/400로 낮고, 용접재인 Alloy 52/152는 Alloy 82/182에 비해 약 1/325~1/400로 낮다고 보고되고 있다. 즉, 실험실적으로는 Alloy 690의 PWSCC 저항성이 확인되었다. 또한 1989년부터 현장에 적용된 이후 현재까지 SCC는 발견되지 않고 있다.

그러나 Alloy 690의 발전소 현장 사용 기간이 일천하기 때문에 현장에서 장기간 사용할 경우 발생할 수 있는 부식손상에 대해서는 아직 체계적, 정량적이고 신뢰성 있는 데이터가 불충분한 실정이다. 특히 Alloy 690과 Alloy 52/152로 구성되는 용접부에서는 미세조직 이방성, 용접 잔류응력의 영향 및 용접결함 가능성 등으로 인해 PWSCC가 일어날 가능성이 어느 부분보다 높다. PWR 1차 측 환경에서 PWSCC의 인자들에 대해 보다 세밀하고 다양한 조건에서 데이터가 취득되어야 할 것이며, Alloy 690의 PWSCC 저항성을 판단할 수 있는 균열성장속도(crack growth rate, CGR)에 대한 많은 연구가필요하다.

또한, 원전 장수명화와 관련하여 1차 계통 냉각재 내 니켈성분의 용출억제를 위한연구 등과 같은 Alloy 690 재료의 성능향상 및 같은 Alloy 690 규격 내에서 합금원소의 최적화, 고품질화 그리고 합금 개선에 초점을 맞춘 연구개발도 매우 필요하다.

< 참고문헌 >

- IAEA Nuclear Energy Series, No. NP-T-3.13, Stress Corrosion Cracking in LWRs: Good Practices and Lessons Learned, IAEA, 2011.

- NUREG/CR-6923 (BNL-NUREG-77111-2006), Expert Panel Report on Proactive Materials Degradation Assessment, USNRC. Feb. 2007.

- 2011 Second Workshop on US NPP Life Extension and Development, Feb. 22-24, 2011, USDOE, 2011.

- IAEA, Proc. of a Tech. Meeting on ‘Material Degradation and Related Managerial Issues at NPPs’, Vienna, 15-18 Feb. 2005, IAEA, 2006.

- P. Millett, “PWR Secondary Water Chemistry Guidelines Revision 5”, EPRI TR-102134-R5 (2000).

- H. Coriou, L. Grall, M. Pelras and S. Vettier, “Stress Corrosion Cracking of Inconel in High Temperature Water,” Third Metallurgy Conference on Corrosion. Saclay, 1959. North Holland Pub. Co.

- 김정수 외, 울진1호기 증기발생기 전열관 인출검사-최종보고서, 한국원자력연구소, 1999.

- 김정수 외, 울진4호기 증기발생기 인출전열관 검사 및 분석-최종보고서 한국원자력연구소, 2003.

- 채성기 외, 고리 원자력 1호기 증기발생기 세관 손상원인조사-최종보고서, 한국원자력연구소, 1989.

- D.R. Diercks, W.J. Shack, and J. Muscara, Nuclear Engineering and Design, Vol. 194, (1999), 19.

- F. Vaillant and A. Stutzman, in: Proceedings of the Tenth International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors, 5-9 August 2001, Lake Tahoe, Nevada.

- R.F. Voelker, in: Proceedings of the Tenth International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors , 5-9 August 2001, Lake Tahoe, Nevada.

- P.J. Millett and C.J. Wood, 1998 JAIF International Conference on Water Chemistry in Nuclear Power Plants: Water Chemistry 98’ (1998) p. 19.

- R. Pathania, S. Yagnik, R.B. Gold, M. Dove, and E. Kolstad in: Proceedings of the Seventh International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, 6-10 August 1995, Breckenridge, Colorado, 163.

- EPRI report, TR-106048, 1996.

- M.J. Partridge, Proceedings “1983 Workshop on secondary side stress corrosion cracking and intergranular corrosion of PWR steam generator tubing”, EPRI NP-4458, Electric Power Research Institute, Palo Alto, May, 1983.

- M. Garcia, A.M. Lancha, C. Maffiotte, Contribution of Materials Investigation to the Resolution of Problems Encountered in PWRs, Fontevraud III, Sept. 12-16, (SFEN,1994)

- F. Vaccaro, Proceedings; 1987 EPRI Workshop on secondary-side intergranular corrosion mechanisms, vol.2 EPRI NP-5971, Sept., p.C-12 1988.

- P. Combrade, Workshop on effects of Pb and S on the performance of secondary side tubing of steam generators in PWRs, May 24-27, 2005, ANL.

- S.G. Sawochka, R. Pearson, D.C. Gehrke, and M. Miller, “Experience with inhibitor injection to combat IGSCC in PWR steam generators”, EPRI Report, TR-105003, (1995).

- B.P. Miglin and J.P. Paine, “Slow Strain Rate Testing to Evaluate Inhibitors for Stress Corrosion Cracking of Alloy 600”, Sixth International Symposium on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactors, August 1-5, p.303 (1993).

- U.C. Kim et al., in Proceedings of the 10th International Symposium on Environmental Degradation of Materials in Nuclear Power Systems, 2001.

- J.B. Lumsden and J.P.N. Paine, in: Proceedings of the Seventh International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, 7-10 August 1995, Breckenridge, Colorado, 317.

- B.P. Miglin and J.P. Paine, in: Proceedings of the Sixth International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, 1-5 August 1993, San Diego, California, 303.

- K. Ahluwalia, “Mitigation of PWSCC in nickel-base alloys by optimizing hydrogen in the primary water”, MRP-213, EPRI report, 2007.

- K. Ahluwalia, “Effects of B/Li/pH on PWSCC growth rates in Ni-base alloys”, MRP-217, EPRI report, 2007.

- J. Hickling, A. Mcllree, R. Pathania, “Crack growth rates for evaluating primary water stress corrosion cracking (PWSCC) of thick-wall Alloy 600 materials”, MRP-55, EPRI report, 2002.

- J. Hickling, “Crack growth rates for evaluating primary water stress corrosion cracking (PWSCC) of Alloy 82, 182 and 132 welds”, MRP-115, EPRI report, 2004.

- 김홍표 외, Alloy 690 부식손상 관련 국내외 기술현황 분석보고서, KAERI/AR-891/2011, 2011.

- 정용환, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외, 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3423/2011, 2011-0001888, 교육과학기술부, 2012.

- 김홍회, 김홍표, 이봉상, 권준현, 정용무, 이덕현 외, 원전 재료열화 능동적 손상대처 기술개발, KAERI/RR-3111/2009, 교육과학기술부, 2010.

- 김정수 외, 부식환경 손상평가 및 대처기술 개발, KAERI/RR-2514/04, 과학기술부, 2005.

- E.S. Hunt, D.J. Gross, EPRI TR-103696s, PWSCC of Alloy 600 Materials in PWR Primary System Penetrations, EPRI, 1994.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012