1. 지르코늄 및 지르코늄 합금의 기본물성

지르코늄은 열중성자 흡수단면적이 0.18 barn으로 핵연료 피복재로 고속증식로에서 사용하는 스테인리스강의 ~3.2 barn에 비해서는 물론이고 연구용 원자로에서 사용하는 알루미늄의 0.23 barn 보다도 작다. 그리고 기계적 성질과 내식성이 우수하고 핵연료로 사용하는 이산화우라늄(UO2)과 양립성도 우수하므로 경수로와 중수로에서 핵연료피복관용 재료로 사용되고 있다.

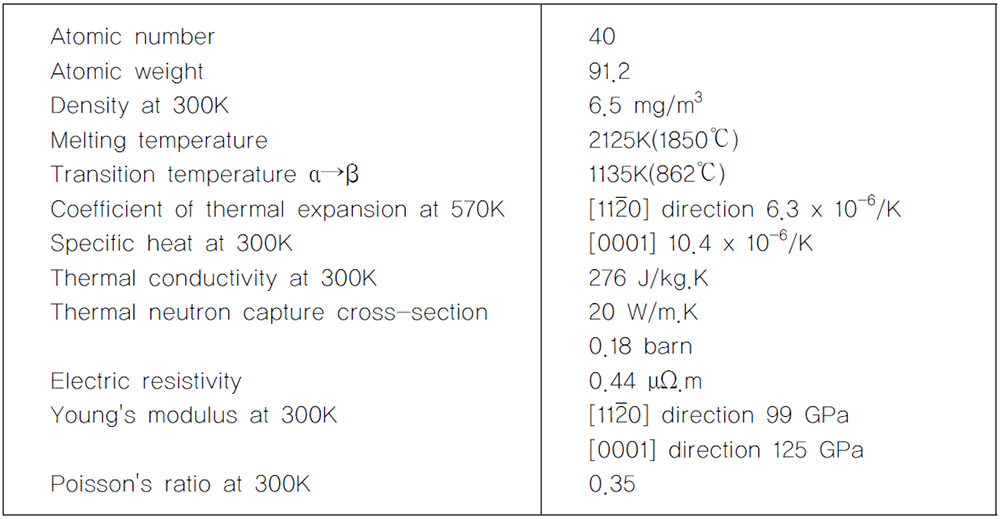

지르코늄은 순백색 금속으로 융점이 1852℃이며 2개의 상(phase)을 갖는다. 862℃ 이하에서는 HCP 결정구조를 갖는 α 상으로 그리고 862℃ 이상에서는 BCC 결정구조를 갖는 β 상으로 존재한다. 지르코늄의 기본물성은 표 1에 제시되어 있다.

표 1. 지르코늄의 기본물성

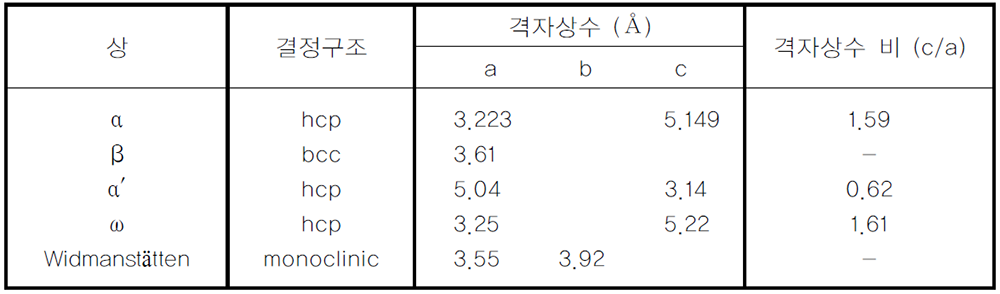

지르코늄 합금에는 α 상과 β 상 외에 준안정 상태의 중간상인 α′ 상과 ω 상 그리고 Widmanstӓtten 조직이 있다. α′ 상은 마르텐사이트 조직으로 β 상을 아주 빠른 속도로 냉각시킬 때 생성되며 용질원자가 석출하지 못하고 과포화 상태로 존재하는데, β 상에서 α′ 상으로 변하는 변태온도는 β 상에 존재하는 용질원자에 영향을 받아 용질원자의 양이 증가하면 변태온도는 낮아진다. 그리고 ω 상은 Zr-2.5Nb 합금을 β 상에서 급랭시킬 때 생성되는데 판상의 조직으로 형성되며, Widmanstӓtten 조직은 지르코늄 합금을 β 상에서 α+β 상 영역에서 서서히 냉각시킬 때 β 상의 결정립계에서 α 상의 핵이 생성되어 석출하면서 만드는 조직으로 ω 상과 같이 판상조직으로 되어있다. 표 2는 지르코늄에서 생성되는 각 상의 결정구조와 격자상수를 나타낸다.

표 2. 지르코늄에서 생성되는 각 상의 결정구조와 격자상수

지르코늄에 첨가된 합금원소는 변태온도 변화를 일으키는데 Al, Be, Cd, Hf, N, O, Pb, Sb, Sn 등은 첨가량이 증가될수록 변태온도를 상승시킴으로서 HCP(hexagonal closed packed) 구조의 α 상을 안정화 시키는 대표적인 합금원소이며, Ag, Co, Cr, Cu, Fe, Mn, Mo, Ni, Ta, Th, Ti, V, W 등은 변태온도를 낮추어 BCC 구조인 β 상을 안정화 시키는 합금원소이다.

한편 지르코늄이 물과의 산화반응에 의해 형성되는 산화물인 ZrO2의 결정구조는 주로 단사정(monoclinic)이지만 Pilling-Bedworth Ratio(산화물 체적과 산화전 금속 체적과의 비)가 1.56으로 크기 때문에 기지와 접착된 계면의 산화막은 대단히 큰 압축응력을 받게 된다. 이에 따라 계면의 산화막에는 높은 응력상태에서 안정한 정방정(tetragonal)상도 일부 존재한다. 그러나 산화가 진행되어 산화막의 두께가 증가되면 산화막과 모재의 거리가 멀어져 압축응력이 감소되기 때문에 정방정이 단사정으로 변하게 된다.

2. 원자력산업용 지르코늄 합금의 종류

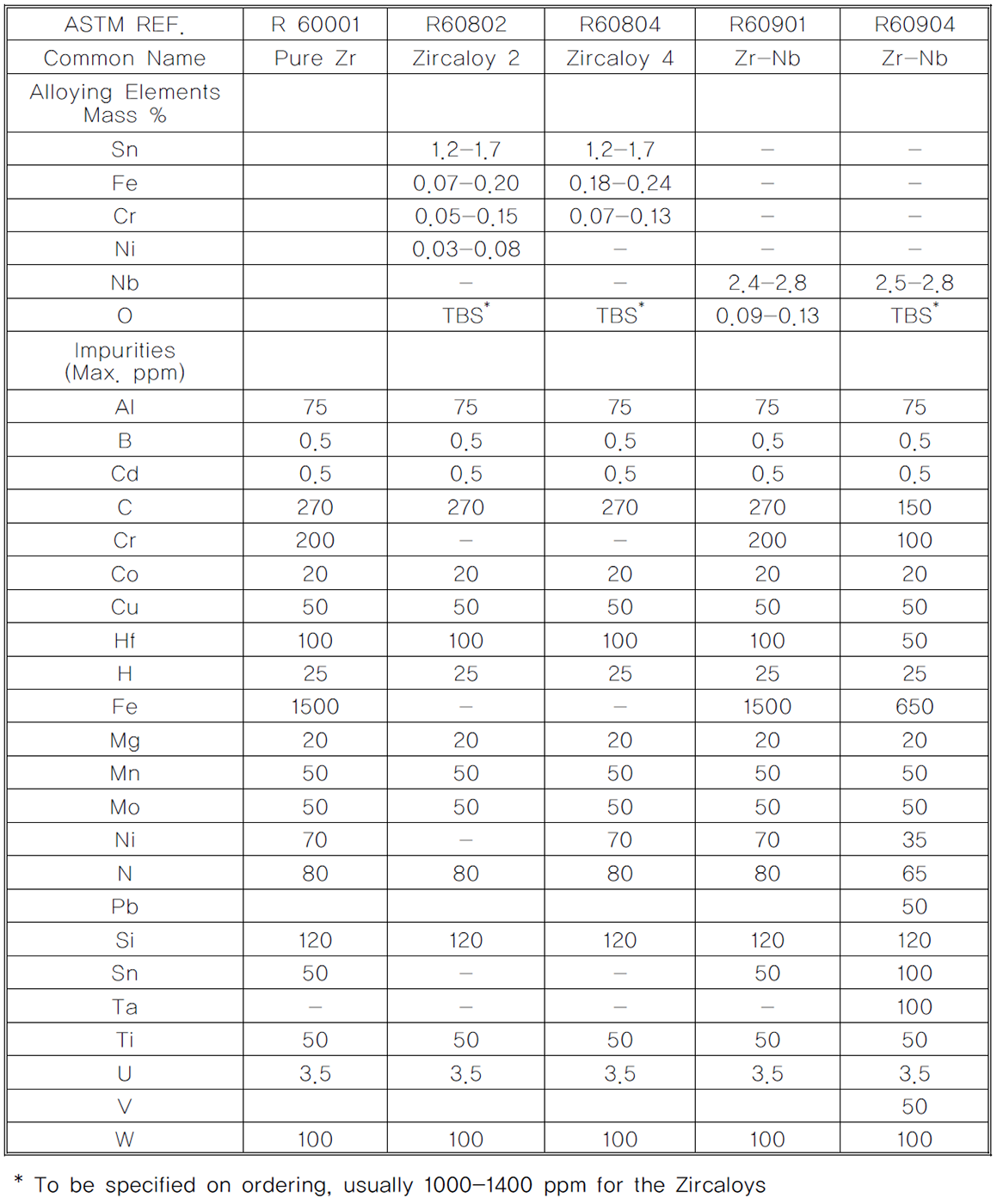

원자력산업과 관련하여 사용하는 지르코늄 합금은 수가 제한되어 있다. 순수한 Zr을 포함 ASTM standard B 353 (ASME SB 353)에는 단지 5가지의 지르코늄 및 지르코늄 합금이 등재되어 있다(표 3). Zr 합금에서 앞의 3종류는 가압경수로의 핵연료 피복관과 안내관, 비등경수로의 냉각채분 및 가압중수로의 구조재료로 사용되고, 나머지 하나, Grade R 60904, Zr-Nb 합금은 가압중수로인 CANDU나 RBMK 원자로의 압력관(pressure tube)으로 사용된다. 피복관용으로는 Zircaloy-2와 Zircaloy-4만이 ASTM B 811(ASME SB 811)에 등재되어 있다. 다른 합금들은 원자력발전 역사의 초기에 개발되었으나 러시아 WWER과 RBNK에 사용되는 Zr-1%Nb 합금을 제외하고는 현재 사용되지 않는다. 여기서 ASTM과 ASME 재료규격은 용도별로 정해짐을 고려하여야 한다.

표 3. ASTM에 등재된 원자력산업용 Zr 및 Zr 합금

1990년도 이후에는 고연소도 핵연료, 장주기 운전, 고 pH 운전 등으로 원자로의 운전조건이 피복관이 견디기에 더욱 가혹한 조건으로 변함에 따라서 기존의 Zircaloy 합금으로는 더 이상 대응하기가 어려워진다. 따라서 이를 극복하기 위해서 원전 선진국에서는 새로운 신합금 피복관을 개발하게 된다. 대표적인 신합금 피복관으로서는 미국의 웨스팅하우스가 개발한 Zirlo 피복관, 프랑스의 아레바가 개발한 M5 피복관, 일본의 미씨비시가 개발한 MDA를 들수 있으며 한국에서도 부식 저항성이 외국의 신합금 피복관 보다 우수한 HANA(High performance Alloy for Nuclear Application) 피복관을 개발하였다. 피복관 재료에 대한 상세한 내용은 핵연료 피복재료 부분을 참고하기 바란다.

3. 지르코늄 합금의 제조 및 가공

3.1. 개괄

지르코늄(Zr)의 주요 광석으로는 zircon sand (ZrO2․HfO2․SiO2)와 baddeleyite(ZrO2)가 있다. 지르코늄 제련에서는 주로 zircon sand가 사용된다. 대부분의 zircon은 원형 그대로 또는 지르코니아(zirconia)의 형태로 연삭재 또는 고온 세라믹용으로 사용되고, 단지 5%만이 Zr 금속과 합금 제조 시에 활용된다. 산업용 Zr의 제조 또한 산소와의 높은 반응성 때문에 매우 어렵다.

Zircon sand에는 중성자 흡수 단면적이 큰 하프늄(Hf)이 1.5~2.5% 포함되어 있으므로 제련공정에서는 우선 Hf를 분리하기위해 염화처리 하여 ZrCl4를 제조하며, 이를 Mg로 환원하여 스펀지(sponge) 지르코늄을 얻는다. ZrCl4를 Mg로 환원하여 스펀지 지르코늄을 회수하는 공정을 크롤공정(Kroll process)이라고 한다.

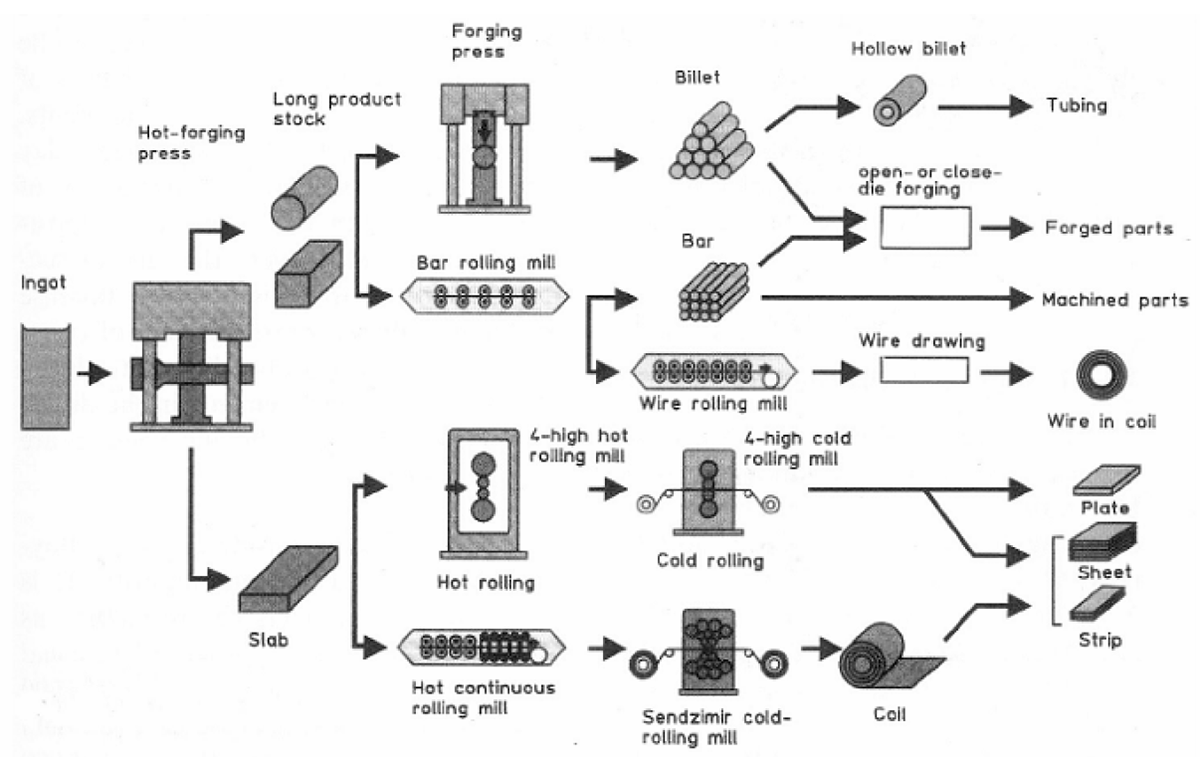

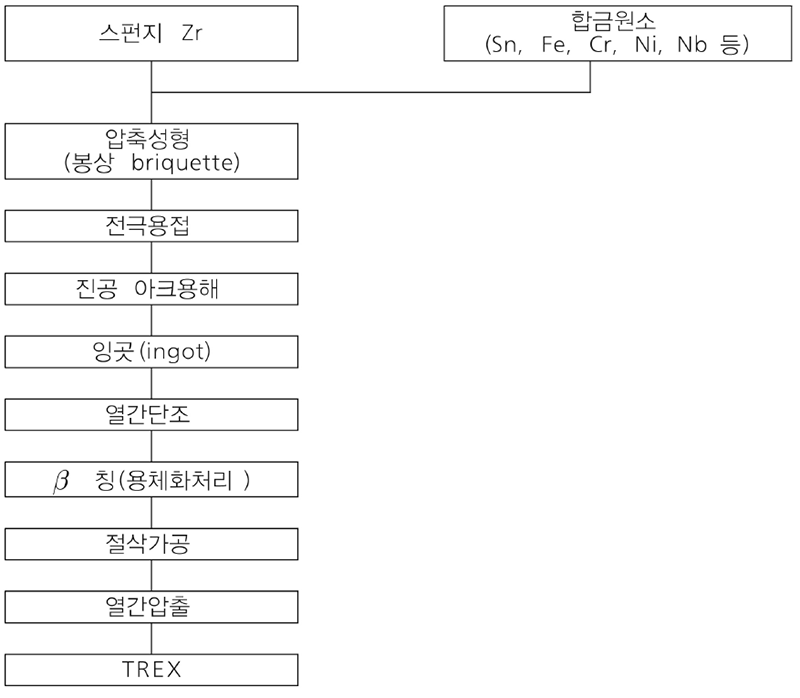

지르코늄에 여러 합금원소를 첨가하여 지르코늄 잉곳(ingot)을 제조하는 방법으로는 현재 소모전극진공아크로(consumable electrode vacuum arc furnace)가 가장 많이 이용된다. 이 진공용해는 가스의 함량을 감소시키고 잉곳의 균질성을 증가시킨다. 전형적인 잉곳의 직경은 50~80cm이고 무게는 3~8톤이다. Zr 합금의 산업적 응용을 위해서는 관(tube)이나 판형의 재료가 필요하다. 이를 위한 기계적 가공공정의 첫 단계는 1050℃ 근처, β 상 또는 α+β 범위에서 행하는 단조(forging)나 냉간압연이고, 다음에 tube shell이나 TREX(tube reduced extrusion)을 얻기 위해 열간압출(hot extrusion)을 하거나 판재로 사용하기 위해 냉간압연이 행해진다. 지르코늄 잉곳(ingot)으로부터 제조되는 지르코늄 합금의 제조공정과 다양한 형태의 최종제품의 형상은 그림 1에서 보는 바와 같다.

그림 1. 지르코늄 합금의 제조공정 및 최종제품의 형상

3.2. Zr 합금 제조 및 TREX 가공

핵연료피복관 등 원자력산업에 주로 사용되는 튜브형태의 지르코늄 합금을 제조하기 위해서는 우선 지르코늄에 합금원소(Sn, Fe, Cr, Ni, Nb 등)를 첨가하여 혼합한 후 프레스로 압축하여 봉 모양의 브리켓(briquette)을 만든다. 이 브리켓을 진공에서 전자빔으로 금속 전극봉에 용접한 다음 아크로에서 용해하여 지르코늄 합금 잉곳(ingot)을 주조하는데, 잉곳 내부에 존재하는 기포의 제거와 그리고 잉곳의 균질화를 위해 아크용해를 2~4회 반복한다. 이와 같이 제조된 지르코늄 합금 잉곳은 우선 열간압연을 통해 직경이 150~200㎜인 빌릿(billet)으로 가공하는데, 압연의 전반부는 1000℃ 이상의 β영역에서 그리고 후반부는 α+β 영역 또는 높은 α 영역에서 가공한다.

가공된 빌릿은 조직 내에 존재하는 커다란 금속간화합물을 미세하고 균질하게 분포시키기 위하여 1050℃ 전후로 가열한 후 물속에서 급랭시키는 β 퀜칭으로 용체화처리(solution treatment)를 한다. 이와 같이 열처리된 빌릿은 중심에 구멍을 뚫은 다음에 열간압출을 통해 보통 외경이 64㎜ 그리고 두께가 11㎜인 TREX(tube reduced extrusion)로 제조한다. TREX 제조에는 500℃의 저온압출과 600~700℃의 고온압출이 있는데, 고온에서 압출하면 산화의 위험성은 있지만 압출속도가 빠르고 압출량이 크기 때문에 효율이 좋다. 그러므로 TREX는 보통 고온에서 압출하여 제조한다. 핵연료 피복관용 지르코늄 합금의 TREX 제조공정은 그림 2에 보인 바와 있다.

그림 2. 피복관용 지르코늄 합금의 TREX 제조공정

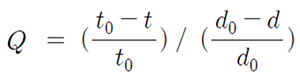

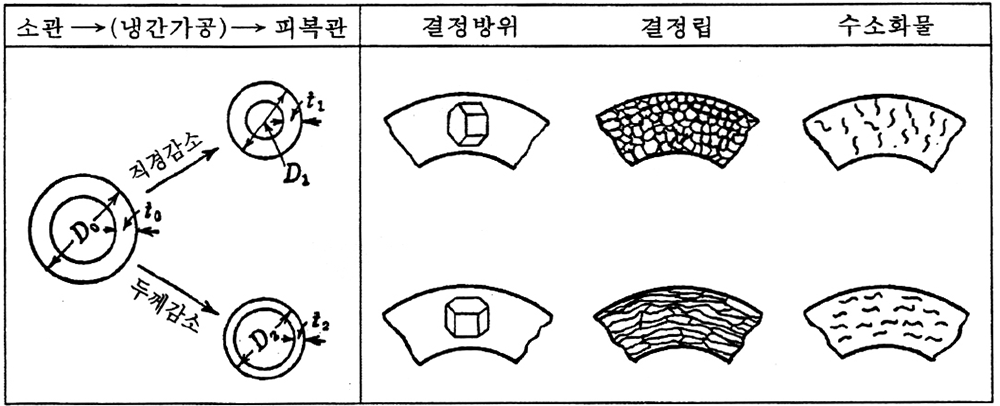

3.3 튜브 가공

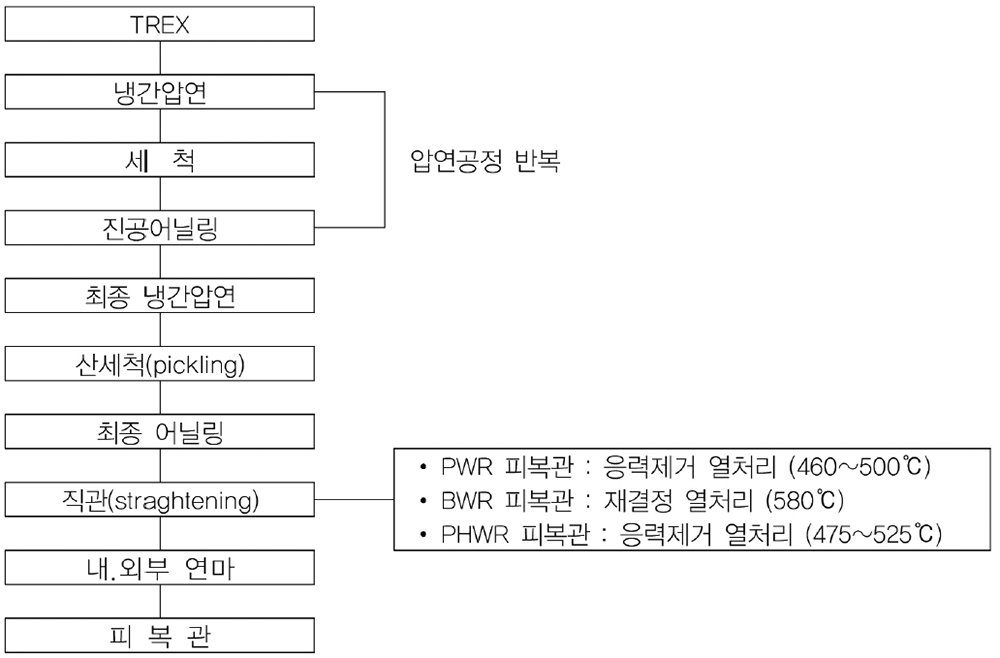

지르코늄 합금 TREX를 피복관 등의 튜브로 제조하는 공정은 그림 3에서와 같다. 지르코늄 합금 잉곳을 열간압출하여 제조한 TREX는 우선 냉간압연과 700℃ 전후에서의 진공 열처리를 반복하여 정해진 피복관 치수로 가공한다. 지르코늄 합금 TREX의 냉간압연에는 필거 압연기(pilger mill)가 사용되는데, 지르코늄 합금은 HCP 결정구조를 갖고 있으므로 이방성이 현저하여 TREX를 피복관으로 가공할 때의 가공모드에 따라 집합조직의 생성방향이 변한다. 그러므로 TREX를 피복관으로 가공할 때에는 직경 감소와 두께 감소의 비를 다음과 같이 Q 로 정의하여, 이 값에 따라 피복관의 가공모드를 정한다.

그림 3. 지르코늄 합금 피복관의 제조공정

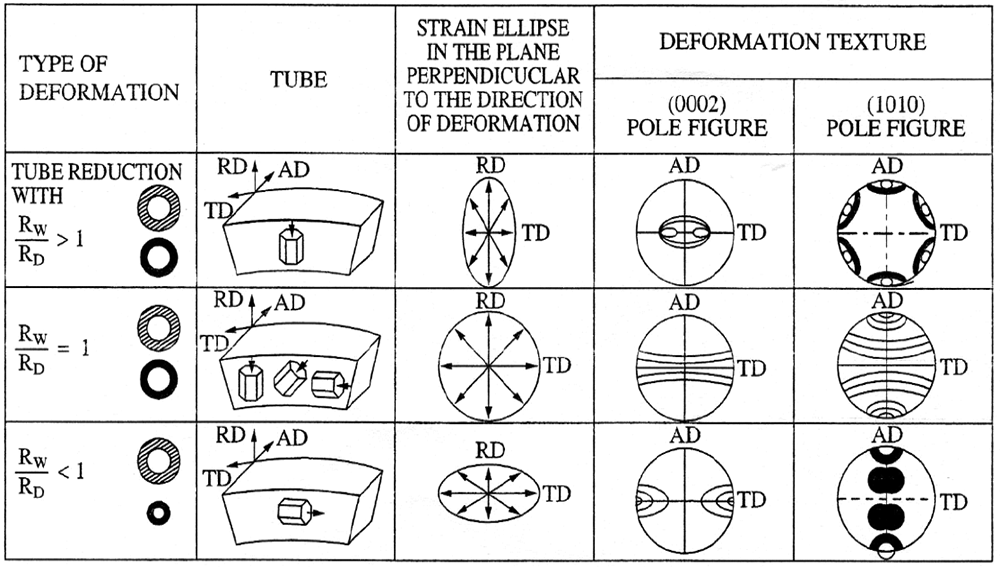

여기서 t0 와 t 는 가공 전과 가공 후의 피복관 두께, d0 와 d 는 가공 전과 가공 후의 피복관 직경으로 초기에는 외경을 사용한 경우도 있었으나 일반적으로 평균직경을 사용하고 있다. 피복관에 생기는 집합조직은 가공모드 즉, Q 값에 의존하는데 Q 값이 집합조직의 방향성에 미치는 영향을 개념적으로 나타낸 것이 그림 4.이다.

그림 4. 가공모드에 따른 피복관의 결정방위

그림에서 보는 바와 같이 Q 값이 크면 수소화물이 생성되는 (0002)면이 원주방향으로 그리고 Q 값이 작으면 (0002)면이 반경방향으로 배열한다. 그러므로 Q 값이 크면 클수록 (0002)면이 원주방향으로 향하는 즉, (0002) 집합조직이 c 축으로 크게 형성되므로 피복관의 건전성이 향상된다. 그리고 피복관 내면의 집합조직이 c 축과 일치할수록 응력부식균열에 강하므로 출력이 급상승할 때 응력부식균열에 대한 특성을 개선하기 위해 피복관 내면의 조직을 c 축과 일치하는 방법도 검토되고 있다. TREX를 피복관으로 가공할 때 Q 값은 보통 2 정도로 하고 있다.

냉간압연 공정이 끝나 피복관이 제조되면 가공 중에 생성된 표면 오염물을 산으로 세척하여 제거한다. 이와 같이 표면의 오염물을 제거한 피복관은 460~580℃의 진공 분위기에서 최종적으로 어닐링을 한 후 피복관의 내․외면을 화학적 방법 또는 기계적 방법으로 연마한다.

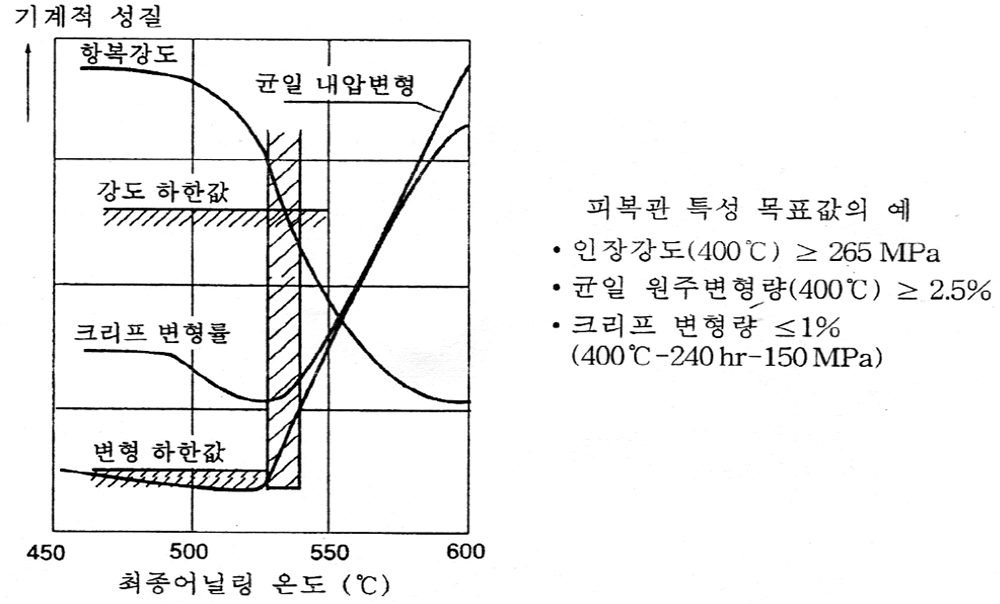

지르코늄 합금 피복관의 강도와 연성은 그림 5에 보는 바와 같이 최종어닐링 온도에 따라 변하는데, 낮은 온도에서 어닐링을 하면 강도는 높으나 연성이 작으며, 높은 온도엣 어닐링하면 연성은 증가하나 강도가 떨어진다. 그러므로 핵연료 피복관은 적정한 온도에서 최종어닐링 열처리를 해야 하는데, 가압경수로 피복관인 Zircaloy-4의 경우에는 460~500℃에서 최종어닐링 열처리를 수행한다.

그림 5. Zircaloy 피복관의 기계적 성질과 최종어닐링 온도의 관계

4. 지르코늄 합금의 금속학적 특징

지르코늄 합금은 낮은 중성자 흡수 단면적, 고온 수에서의 높은 부식저항성 및 상대적으로 높은 기계적 강도 등의 특성을 가지고 있으므로 원자력발전소의 핵심재료인 경수로와 중수로의 핵연료 피복 재료 및 중수로 압력관 재료로 선정되어 현재까지 사용되어 오고 있다.

Zr 합금의 중요한 금속학적 특성은 산소와의 반응성이 크며, 다른 합금원소와 완전고용 또는 금속간화합물 형성 등의 화학적 상호작용이 용이하고, 그리고 강한 비등방성 결정구조를 갖는다는 것이다.

4.1. 지르코늄 합금의 미세구조

4.1.1 순수 지르코늄 금속의 미세구조

순수한 지르코늄은 c/a 의 비가 1.593인 HCP 결정구조를 가지고 있다. 격자상수는 a = 0.323 nm, c = 0.515 nm이다. 865℃에서 지르코늄은 저온의 HCP 구조 α 상에서 BCC 구조 β 상으로 동소변태 한다. 냉각 시에는 냉각속도에 의존하여 마르텐사이트(martensite) 또는 베이나이트(bainite) 변태를 한다. β 결정립 위에 새로운 α platelet의 epitaxy, 예를 들면 (0001)α//{110}β와 α//β는 초기의 β 결정립과 같은 결정학적 방위를 갖는 미세조직을 나타내는데 이것은 basket weave 또는 parallel plate 미세구조로 발전한다. 여러 물리적 성질 중에서 특히 관심을 가져야 할 것은 강한 이방성 거동이다. 이를테면 육방격자의 중요방향에서의 열팽창계수와 탄성계수의 차이는 결정립과 결정립사이의 부적합한 팽창 때문에 열처리 후에 내부응력을 야기한다. 500℃에서 어닐링 후에 상온으로 냉각시키면 면(plane)은 100MPa 이상의 응력을 받는다.

4.1.2 Zr 합금에서의 열처리에 따른 미세구조

산업용 합금으로 사용하기 위해서는 일반적으로 잉곳을 용해 후에 다음과 같은 열-기계적 공정이 적용된다.

- β 범위(1000~1050℃)에서 열간 포징

- 균일한 β 상으로 부터의 수랭 (1000℃ 이상)

- 중간온도(α 이상)에서의 단조와 압연 또는 관을 만들기 위한 압출

- 진공로에서의 β 열처리 후 냉간압연

β 상에서의 균질화처리는 모든 제2상 입자의 완전한 용해를 가져오지만, 결정립성장이 일어나서 1050℃에서 30분간 열처리 후에 결정립크기는 수 mm 까지 도달한다. 수랭하는 동안 큰 잉곳의 낮은 냉각속도 때문에 베이나이트 변태에 의해 β 결정립은 α needle로 변태한다. 이 β 수랭은 다음 공정에 영향을 미치며 석출물 크기는 냉간가공단계와 중간 재결정화 열처리에 의해서 조절된다.

판재 또는 튜브재료를 냉간가공 한 후에 연성을 부여하려면 어닐링 처리가 필수적이다. 어닐링은 완전히 결정화된 재료를 얻기 위해 530~600℃의 범위에서 행해진다. 그 결과로 미세조직은 α-입계에 위치한 석출물을 가지는 Zr 결정립의 등축 형태가 된다. 최종 제품의 기계적 성질을 향상시키기 위하여 최종열처리 온도는 완전한 재결정을 피하고 낮은 온도에서 응력이완 열처리 또는 부분재결정 열처리를 실시하여 제품의 강도를 유지하도록 제조한다.

Zr-2.5%Nb의 경우에, 작은 시편의 β-수랭은 Nb에서 과포화된 α‘ 마르텐사이트의 석출물을 발생시킨다. 중간온도에서 텀퍼링(tempering)은 α’ 에서 α 변태함에 따라 래스경계(lath boundary)와 래스 내의 쌍정입계에서 β-Nb 석출물을 생성시킨다. α+β 구역으로부터 급냉이 수행될 때, α 와 β 결정립의 균일한 분포가 얻어지며, Nb 함량이 많은(Nb-rich) β 상은 변태하지 않는다. 그러나, 후자의 경우에 집합조직(texture)은 β-급랭에서 보다 튜브 축을 따라서 덜 균일하다. 압연이나 압출 후에, Nb-rich β 결정립은 정렬되는 경향을 보인다. 500℃ 범위에서 시효(ageing)에 의해 준안정의 Nb-rich β 상은 HCP ω 상으로 분해될 수 있다. 이것은 β → ω 변태에 의해 얻어진 미세한 미세구조에 기인하여 기계적 강도를 증가시킨다. CANDU 압력관에 사용되는 Zr-2.5%Nb의 경우에, α+β 압출과 공냉 후에 냉간 가공 조건에 따라 Nb-rich β-Zr 상의 층을 같은 Zr 결정립으로 구성된다. β 상에 대한 Fe의 친화력 때문에, 이 원소의 대부분은 소량의 β 결정립에서 발견된다. 이 β 결정립들은 준안정하고, 시효에 의해 α-Zr과 β-Nb의 혼합물로 분해된다. 많은 양의 Nb을 남게 하기 위해 α-Zr 상 자체는 준안정하고 약간 과포화된 Nb 고용체로부터 조사-유도된 석출물이 발생할 수 있고, 이것은 부식저항성을 향상시킨다고 믿어진다.

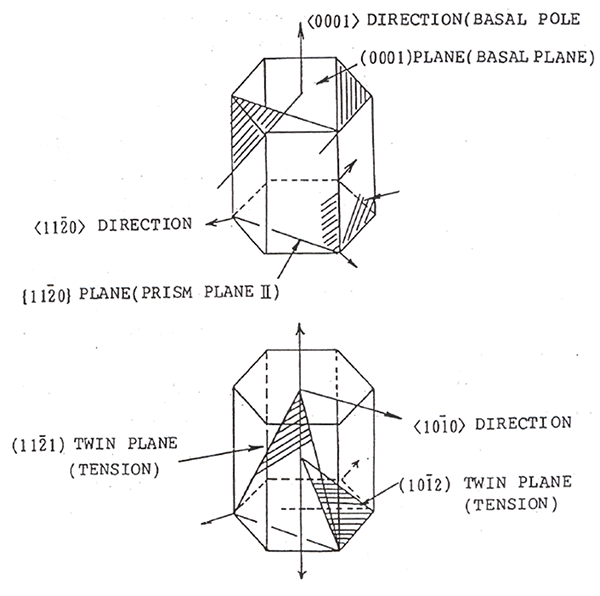

4.2. Zr 합금의 변형 및 집합조직

지르코늄은 HCP 결정구조를 갖기 때문에 그림 6과 같은 슬립계(slip system) 및 쌍정계(twin system)가 형성된다. 금속에서 일반적인 슬립은 원자의 변위에 필요한 전단응력이 가장적은 조밀한 면에서 잘 발생된다. 예를 들어 FCC 결정구조에서는 (111) 면에서 [110] 방향으로, BCC 결정구조에서는 (110) 면에서 [111] 방향으로 일어난다. 지르코늄의 경우에 슬립은 (1010) 면에서 [112̅0] 방향으로, 쌍정은 인장 시에는 (101̅2) 면에서 [0001] 방향으로 압축 시에는 (112̅1) 면에서 일어난다. 이와 같이 금속들은 냉간가공 시 슬립계가 한정되어 있고 쌍정들도 각기 결정방위에 크게 영향을 받게 되므로 재료에 이방성(anisotropy)이 나타나게 된다.

그림 6. 지르코늄의 슬립계 및 쌍정계

다결정 재료 내에 있는 결정립들의 결정방향은 경우에 따라서는 어느 특별한 우선방향을 갖는 것, 즉 집합조직(texture)을 형성하게 된다. 집합조직에는 소성변형에 의해 각 결정립들이 미끄러지고 회전되어 형성되는 변형 집합조직(deformation texture)과, 이러한 변형 집합조직을 가지는 냉간가공된 금속이 열처리에 의해 재결정될 때 새로운 결정립 핵의 생성과 성장에 의해 나타나는 재결정 집합조직(recrystallization texture)가있다. 지르코늄 합금은 가공과 열처리에 의해 일정한 집합조직을 형성하게 되고, 이러한 집합조직의 특성이 기계적 성질, 물리적 성질 및 수소화물(hydride)의 방위(orientation) 등에 크게 영향을 미치게 되므로 소성가공의 정도, 열처리온도 등을 목적에 따라 적절히 선택하여 엄격하게 제어하여야 한다.

Zr 합금의 소성변형은 전위 슬립이나 냉간압연 중의 쌍정에 의해 얻어진다. 게다가 높은 변형에서 그리고 온도가 증가함에 따라 (c + a) 형 슬립은 pyramidal 면에서 활성화된다. 상온에서 쌍정은 몇 개의 계에서 활성화된다. c 방향 {1012}에서 인장응력에 대한 쌍정이 가장 흔하고, 반면에 {1122}계는 c 방향에서 압축이 가해질 때 관찰된다.

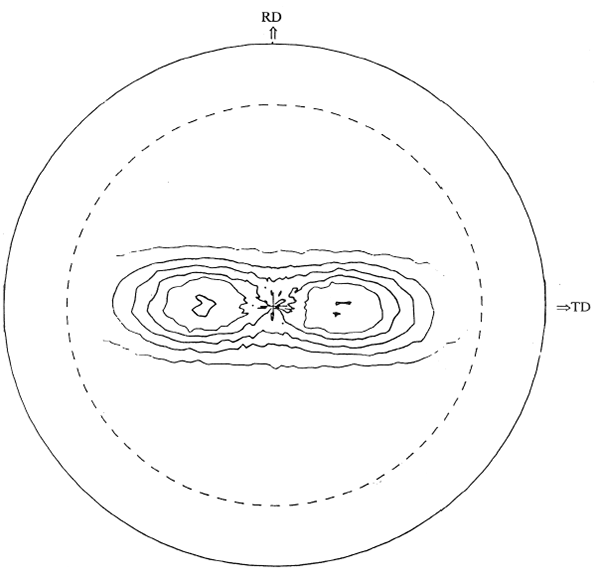

기계적 가공 동안 생긴 큰 변형에서 안정한 상의 상호작용은 쌍정과 슬립계 사이에 발생한다. 이 결과는 압연과 pilgering에 대한 주 변형의 방향에 평행하고, 압출 방향에 수직인 면으로 정렬하는 경향을 보인다. 집합조직은 선택된 가공 기구의 조건에 따라 변한다. 냉간압연 된 재료(sheet 또는 tube)에 대해서, 집합조직은 원주방향 또는 횡방향(transverse)을 향하는 sheet의 수직으로부터 30~40。t경사진(tilt된) c-축을 가지며, (0002) pole에서 볼 수 있다(그림 7).

그림 7. 냉간압연 Zircaloy 판재의 (0002) pole figure

튜브 pilgering 동안에, 집합조직의 퍼짐은 직경 감소에 대한 벽두께의 비(Q factor)의 조절에 의해 감소될 수 있다. 직경에서의 감소보다 더 큰 벽두께에서의 감소는 더 많은 반경방향 집합조직(radial texture)을 제공한다. 즉, 그림 8.에 묘사된 것처럼 반경방향에 가까운 c pole을 갖는 집합조직이다. 냉간처리와 응력완화 처리 후에, 방향은 압연 방향에 평행하고, 재결정화 동안에는 c 방향에 30。회전이 발생하며, 압연방향은 방향을 가지고 정렬된다.

그림 8. Zr 합금에서의 튜브 가공도에 따른 변형 집합조직 변화

5. 지르코늄 합금에서 합금원소의 영향

5.1 Sn의 영항

지르코늄은 반응성이 강한 금속으로 고온에서 산소, 질소 등의 기체원소와 쉽게 반응한다. 특히 질소는 부식에 큰 영향을 주어 200ppm만 함유해도 내식성을 크게 악화 시킨다. 그러므로 원자로용 지르코늄 합금에서는 질소 함유량을 80ppm 이하로 엄격하게 제한하고 있다.

지르코늄 합금을 핵연료 피복관으로 개발할 당시에는 지르코늄의 정련기술이 발달하지 못하여 스펀지 지르코늄에 질소 함유량이 많아서 질소에 의한 내식성 감소를 개선하기 위해 주석(Sn)을 많이 첨가하였다. 그러나 정련기술의 발달로 스펀지 지르코늄의 질소 함유량이 크게 감소하였으며, 질소 함유량이 적은 스펀지 지르코늄으로 합금을 제조하는 경우에는 Sn 첨가량이 많으면 오히려 내식성이 악화된다. 이에 따라 피복관용 지르코늄 합금에서는 Sn 함유량을 낮추려는 경향이 있다.

5.2 Fe, Cr, Ni의 영향

핵연료 피복관용 지르코늄 합금에서 합금원소로 첨가하는 Cr, Fe, Ni 등은 β상을 안정화시키는 원소이다. Cr, Fe는 α-Zr에 고용량이 매우 작아서 Cr은 0.2wt% 이하이고, Fe는 고용량이 더욱 작은 200ppm 이하이기 때문에 소량을 첨가하여도 금속간화합물을 형성한다. 그리고 Ni의 경우도 Cr과 Fe과 같이 고용도가 작아서 소량을 첨가해도 금속간화합물을 형성한다. Fe, Cr이 합금원소로 첨가되는 Zircaloy-4에서는 Zr(FeCr)2의 석출상이 형성되고, Fe, Cr, Ni가 합금원소로 첨가되는 Zircaloy-2에서는 Zr(FeCr)2와 Zr2(FeNi) 상이 석출되는데 석출물의 크기는 보통 0.5㎛ 이하이다. 석출물 Zr(FeCr)2는 ZrCr2에 Cr 자리 일부에 Fe가 대체된 것으로 HCP 격자구조를 가지고 있으며, Fe/Cr 비는 0.6~1.5 범위로 석출물 사이에 차이가 있다. 그리고 Zr2(FeNi)는 Zr2Ni에서 Ni의 일부가 Fe로 대체된 것으로 BCT(body centered tetragonal) 격자구조를 가지고 있다. 지르코늄 합금에서 Fe와 Cr은 농도뿐만 아니라 Cr에 대한 Fe의 비율 즉, Fe/Cr 비도 내식성에 영향을 미치고 있다. 지르코늄 합금의 부식에서 산화가 진행되어 산화막이 두께가 증가되면 보호성의 산화막이 비 보호성 산화막으로 천이가 발생하게 되어 부식속도가 증가하는 천이현상을 보인다. 합금원소 (Fe, Cr, Ni)가 지르코늄 합금의 부식에 미치는 영향은, 400℃에서는 (Fe+Cr)의 농도가 0.15 wt% 이상이면 내식성이 크게 향상되고, 농도가 높아질수록 내식성이 개선된다. 그러나 350℃에서는 농도에 별로 영향을 받지 않는다. 따라서 경수로의 가동온도가 300~330℃ 범위인 것을 고려하면 경수로 운전온도에서는 (Fe+Cr)의 농도가 내식성 개선에 미치는 영향이 크지 않다고 볼 수 있다. 그러나 Fe/Cr의 비가 크면 내식성이 향상되는데, 특히 Sn의 첨가량이 높은 경우에는 내식성에 크게 영향을 미친다. 지르코늄 합금에서 Fe/Cr 비는 Zr(CrFe)2 석출물의 크기에도 영향을 미친다. Fe/Cr 비가 크면 클수록 석출물이 크게 생성된다. 이러한 현상은 지르코늄합금 피복관을 가공할 때 어닐링 온도 영역인 높은 α 상 영역 (600~800℃)에서 Fe의 확산속도가 Cr의 확산속도보다 수백 배 크기 때문에 일어나는 현상이다.

또한 Fe(CrFe)2 석출물의 크기는 피복관 제조공정 중에 도입되는 어닐링 함수 (ΣA)로 표현되며, 어닐링에 의해 제어되는 석출상의 평균크기가 가압경수로 및 비등경수로의 운전조건에서 지르코늄 합금의 부식속도와 밀접한 연관이 있는 것으로 나타났다. 즉 평균석출물의 크기가 0.1㎛ 내외일 때 노․내외 부식특성이 우수하였다.

5.3 Nb의 영향

니오븀(Nb)은 α-Zr 영역을 축소시키고 β-Zr 영역을 확대시키는 합금원소로 내식성을 향상시키는 기능을 갖고 있다. 그러므로 구소련에서는 가압경수로 개발 초기부터 Nb을 합금원소로 첨가한 Ozenite를 핵연료피복관으로 사용하였으며, 중수로 압력관재료인 Zr-2.5%Nb에 합금원소로 사용하고 있다. 그리고 기존에 가압경수로에서 피복관으로 사용하던 Zircaloy-4의 부식성능 개선을 위해 Nb을 첨가한 새로운 합금이(ZIRLO, M5, NDA, MDA, HANA 등) 고연소도 핵연료 피복관으로 개발되어 사용되고 있다. Nb을 합금원소로 첨가한 지르코늄 합금은 β 영역보다는 α 영역에서 어닐링을 수행하면 내식성이 향상된다. 또한 Nb은 β-Zr 영역에서는 완전고용 되지만, α-Zr 영역에서 Nb의 고용도는 0.6 wt%이며 고용량보다 많은 Nb은 β 상으로 형성된다.

5.4 산소 및 질소의 영향

산소(O)는 불순물보다는 합금원소의 역할을 하는데, Sn과 함께 α 상 영역을 확대시키므로 α-Zr 에서 고용도가 크다. 지르코늄에서 산소는 침입형 원소로 고용강화에 의해 강도를 증가시킨다. 상온에서는 산소 함유량이 1000ppm까지 그리고 원자로 가동온도인 300℃에서는 1300ppm까지 산소의 함유량에 따라 강도가 증가된다. 그러나 그 이상으로 산소를 함유하면 기계적 성질이 악화되는데, 산소 함유량이 2500ppm 이상이면 피복관의 열간가공 및 냉간가공이 어렵다. 그러므로 지르코늄 합금에서는 산소의 함유량이 보통 1000~1300ppm 범위이다. 산소함량에 따른 부식특성은 산소량에 따라 무게증가량이 다소 증가하지만 큰 영향은 없다고 보고되고 있다.

질소(N)는 지르코늄 합금에 불순물 원소로 함유된다. 질소는 지르코늄에 비교적 고용도가 크므로 산소의 경우와 같이 침입형 고용경화에 의해 강도를 증가시키는 면도 있지만 200ppm 이상 함유하면 내식성이 크게 악화된다. 그러므로 지르코늄 합금에서는 질소의 최대 함유량을 80ppm 이하로 제한하고 있다.

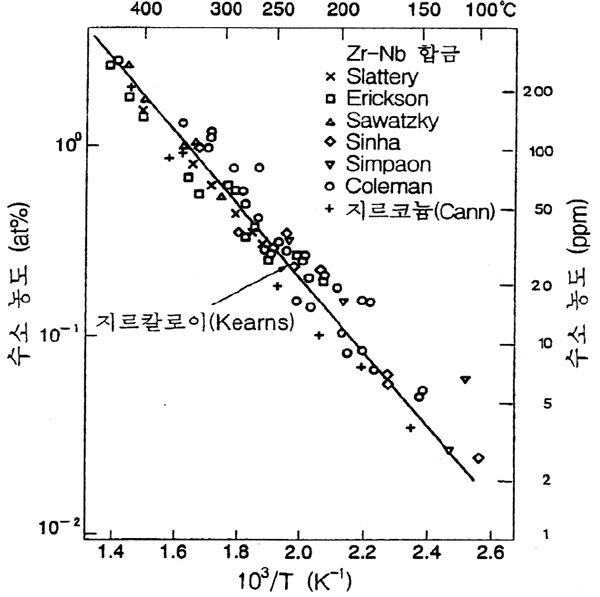

5.5 수소의 영향

수소(H)는 지르코늄에 고용도가 아주 작아서 수소화물(hydride)로 석출하여 연성을 악화시키기 때문에 핵연료피복관과 중수로 압력관을 손상시키는 주요 원인의 하나이다. 수소함량에 따른 내식성은 기지 내에 수소의 함유량이 600ppm 이상으로 존재하게 되면 부식이 가속되는 것으로 알려져 있다. 지르코늄 합금의 수소화는 산화에 동반되어 일어나는데, 일반적으로 수소는 산화막을 통과하여 기지에 흡수된다. 지르코늄은 온도가 내려가면 수소 고용한도(terminal solid solubility, TSS)가 급격히 떨어진다. 그림 9는 지르코늄 합금의 수소고용한도를 보여준다. 그림에서 보는 바와 같이 수소 고용한도는 285℃에서 약 60ppm 이지만, 온도가 100℃ 이하로 내려가면 고용한도가 수ppm 이하로 감소된다.

그림 9. 지르코늄 합금의 수소 고용한도

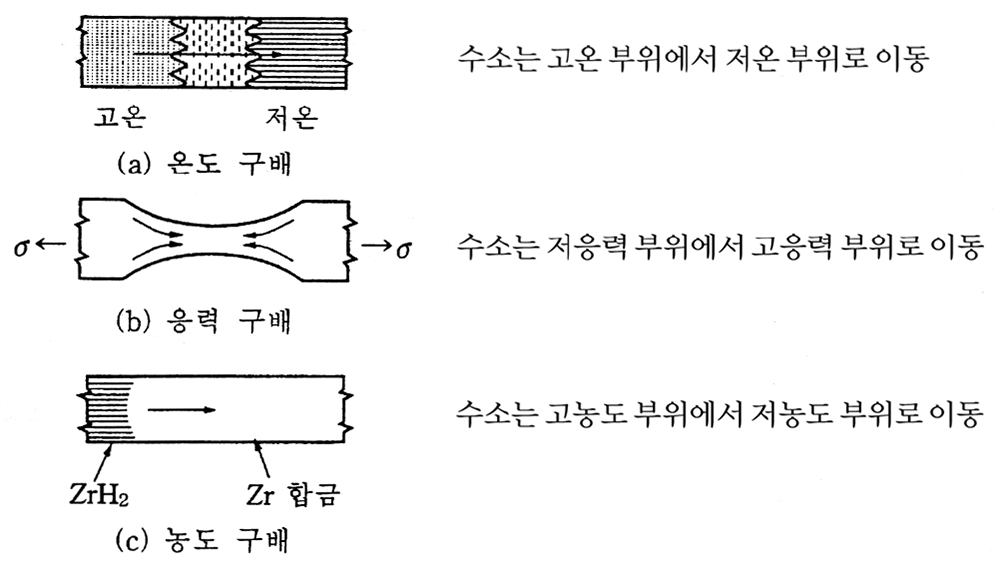

지르코늄에서 수소 농도가 고용한도보다 작으면 원자 상태로 존재하지만 고용한도를 초과하면 수소화물로 석출하는데, 수소화물의 생성량과 생성방향은 기계적 성질에 크게 영향을 준다. 지르코늄 수소화물은 ZrH1.5 부근의 조성을 가지고 있으며 지르코늄보다 체적이 약 14% 크므로 지르코늄 합금에 수소화물이 형성되면 주위에 응력장이 생기게 된다. 지르코늄 합금에서 수소의 고용한도는 수소취성(hydrogen embrittlement) 평가에 중요한 척도로 사용되는데, 수소가 고용한도를 초과하여 존재하면 수소화물의 생성으로 인하여 취성이 발생할 우려가 있다. 지르코늄 합금에서 수소는 온도, 응력, 농도 구배를 구동력으로 하여 이동이 발생된다(그림 10).

그림 10. 지르코늄 합금에서 수소의 이동

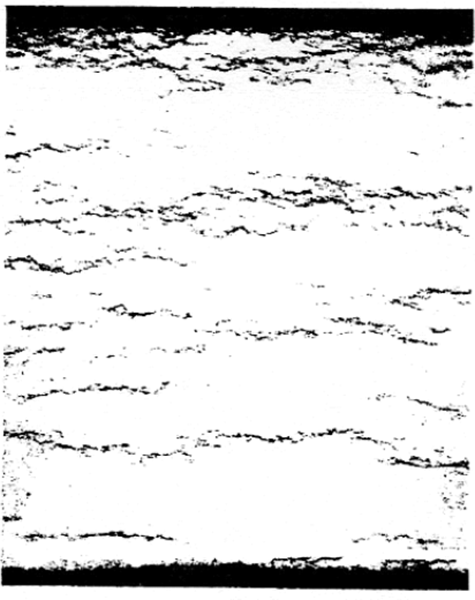

지르코늄 합금에서 생성되는 수소화물의 생성방향은 응력과 집합조직에 영향을 받는데, 경수로의 정상정인 가동조건에서 연료봉에 생기는 응력은 수소화물의 형성방향에 영향을 줄 정도로 크지는 않다. 그러므로 핵연료가 정상적으로 연소되는 경우에 피복관에 생성되는 수소화물의 방향은 응력에는 영향을 받지 않고 집합조직에 영향을 받는다. 따라서 (0002) 집합조직이 축방향으로 형성되어 있으면 수소화물은 원주방향으로 생성되고, 반대로 집합조직이 축방향과 직각방향으로 형성되면 수소화물은 반경방향으로 생성되는데, 가압경수로의 지르코늄합금 피복관은 제조 시에 (0002) 면이 축방향으로 형성되도록 가공하므로 수소화물은 그림 11에서 보는 바와 같이 원주방향으로 생성된다.

그림 11. Zircaloy-4 피복관에서 생성된 수소화물

6. 지르코늄 합금의 부식 특성

지르코늄 합금이 원자력산업에 사용되는 분위기에서는 부식이 매우 중요하다. 핵연료 피복관 재료 및 중수로 압력관 재료 등 지르코늄 합금에서의 부식특성은 원자로의 성능과 안전성을 결정하는 가장 중요한 요소 중 하나이므로 부식 기구에 대한 이해를 바탕으로 이를 조절할 수 있는 기술, 그리고 부식저항성을 개선한 재료의 개발 및 적용이 필요하다.

피복관 및 압력관에 사용되는 지르코늄 합금 각각에 대한 부식 특성은 핵연료 피복재 부분과 중수로 재료 부분에서 별도로 취급하였으므로 여기에서는 기술을 생략하기로 한다. 해당 절을 참고하기 바란다.

7. 지르코늄 합금의 조사거동

7.1. 중성자 조사에 의한 미세조직 변화

지르코늄 합금에서는 경수로의 조사환경에서 공동(cavity, 기포 및 보이드)이 생성되지 않는다. 그러나 조사온도가 400~800℃ 정도로 높고 중성자 조사량이 1026 n/㎡ (E>1 MeV)정도로 많으면 석출물이나 결정립계 주위에서 공동이 생성된다. 그리고 지르코늄이 He 등 비용해성 가스 원자를 함유하면 원자공공 집합체의 형성이 용이해지므로, He을 함유하거나 또는 (n, α) 반응으로 He을 생성하는 붕소(B) 등을 함유해도 공동생성이 촉진된다. 하지만 지르코늄 합금의 경우에는 원자공공형(vacancy type) 루프의 형성이 순수한 지르코늄보다 용이하므로 공동이 잘 생성되지 않는다.

지르코늄 합금에서는 a-type(b=1/3<112̅0>) 루프가 안정하므로 조사온도가 낮으면 주로 a-type 루프가 생성된다. 그리고 조사량이 많거나 또는 조사온도가 300℃ 이상으로 상승하면 c-type(b=1/6<202̅3>) 루프도 나타나는데, 원자공공형 c-type 루프는 침입형 불순물이 많으면 잘 형성된다. 따라서 지르코늄은 불순물이 적을수록 동공이 잘 생성된다. 그리고 조사에 따른 지르코늄 합금의 조직변화는 합금원소, 불순물 등 화학조성과 조사온도, 조사량 등 조사조건에 영향을 받는데, 경수로의 조사조건에서는 전위(dislocation)와 루프는 쉽게 생성되지만 동공은 생성되지 않는다.

지르코늄 합금에서는 중성자 조사에 의해 석출물의 비정질화 또는 용해 등 조직구조상의 변화도 발생한다. 300℃에서 조사시킨 경우 Zircaloy-4에 생성되었던 석출물 Zr(FeCr)2는 비정질화가 일어난다. 그리고 비정질화 된 영역에서는 Fe, Cr이 주위로 확산되므로 주위에는 Fe, Cr의 농도가 증가하는데, 이와 같은 합금원소의 농도 변화는 내식성에 영향을 주는 것으로 알려져 있다.

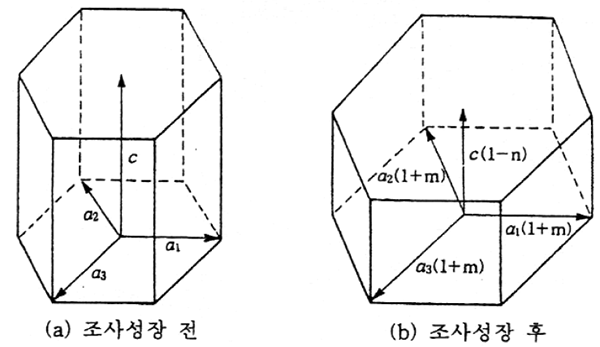

7.2. 조사성장(irradiation growth)

지르코늄 합금이 고속중성자에 조사되면 충돌 캐스케이드에 의해 원자공공과 격자간 원자가 대량으로 생성된다. 원자공공은 기저면(basal plane)인 (0002)면으로 그리고 격자간원자는 측면인 (101̅0)면으로 우선적으로 이동한다. 그러므로 c 축 방향으로는 수축이 일어나고 a 축 방향으로는 성장이 일어나게 된다. 따라서 지르코늄의 조사성장(irradiation growth)을 단순하게 생각하면 개개의 결정립에서 c 축으로는 수축이 그리고 a 축((0002)면)으로는 팽창이 일어난다고 볼 수 있다. 그림 12는 지르코늄 단위격자에서 조사성장이 일어나기 전과 후의 상태를 개념적으로 나타낸 것으로, 그림에서와 같이 밑면의 3개 축(a1, a2, a3)의 성장은 격자의 대칭성으로 보아 동일하다고 볼 수 있다. 이러한 a 축의 성장에 의해 c 축으로는 수축이 일어난다.

그림 12. 조사에 의한 단위격자의 성장개념

조사성장은 낮은 조사량에서는 포화되었다가 조사량이 많아지면 다시 성장한다. 이것은 조사초기에는 격자간원자형 a-type 루프와 원자공공형 c-type 루프가 나타나는 조직변화와 관련이 있는 것으로 보고 있다.

지르코늄 합금 피복관의 조사성장은 (0002) 집합조직과 밀접한 관계가 있다. 즉 피복관의 조사성장은 기저면인 (0002)면이 피복관의 축방향과 얼마나 일치하는가에 영향을 받아서 일치도가 클수록 조사성장이 크게 일어난다. 그러므로 지르코늄 합금 피복관의 조사성장은 냉간가공도와 냉간가공 후의 열처리 조건에 민감하게 영향을 받는다.

지르코늄 합금은 냉간가공이나 재결정에 관계없이 모두 조사온도에 따라 성장률이 서서히 증가하다가 어느 온도에 도달하면 성장률이 급격하게 증가하는 가속성장이 일어난다. 조사가속성장은 조사량과 조사온도에 영향을 받아서 조사량이 많으면 낮은 온도에서 그리고 조사량이 적으면 높은 온도에서 일어나는데, 조사가속성장이 일어날 때의 조사량을 잠복기 또는 잠복 조사량(incubation fluence)이라 한다. 조사가속성장은 가공재료나 재결정 재료에 관계없이 같은 성장기구에 의해 일어나며, 조사에 의해 생성되는 원자공공형 c-type 전위루프(b=1/6<202̅3>)가 중요한 역할을 한다.

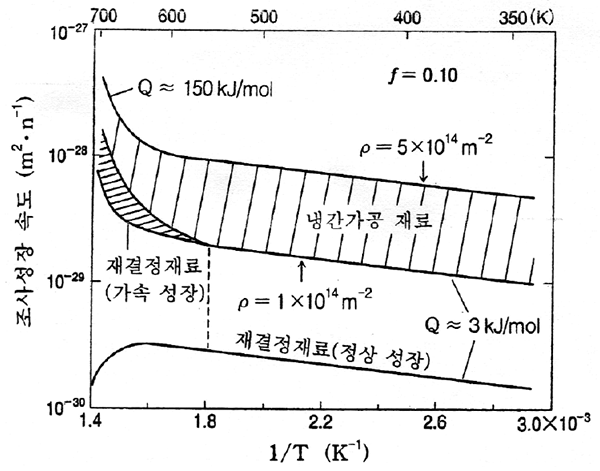

그림 13은 지르코늄 합금에서 일어나는 조사온도와 조사성장의 관계를 보여준다. 재결정 재료보다 냉간가공 재료에서 조사성장이 크게 일어난다. 즉, 조사가속 성장이 일어나는 온도 이하로 한정해 보면 냉간가공 재료에서는 명료하게 나타나지 않는데 반하여 재결정 재료에서는 명료하게 나타난다.

그림 13. Zircaloy-4에서의 조사온도와 조사성장 속도의 관계; 조사량 > 2×1025 n/㎡ (E>1MeV)

7.3. 중성자 조사에 의한 기계적 특성변화

지르코늄은 이방성 격자구조를 갖고 있으므로 냉간가공을 하면 집합조직이 형성되어 기계적 성질에도 이방성이 나타난다. 이러한 기계적 성질의 이방성은 조사 후에도 소멸되지 않고 그대로 남아, 특히 조사량이 적은 경우 잘 나타난다. 조사에 따른 강도의 증가와 연성의 감소는 가공방향보다는 가공방향에 수직인 방향에서 현저하게 나타난다. 이러한 현상은 가공할 때 형성된 집합조직과 그리고 조사에 따른 쌍정변형의 거동이 다르기 때문이다.

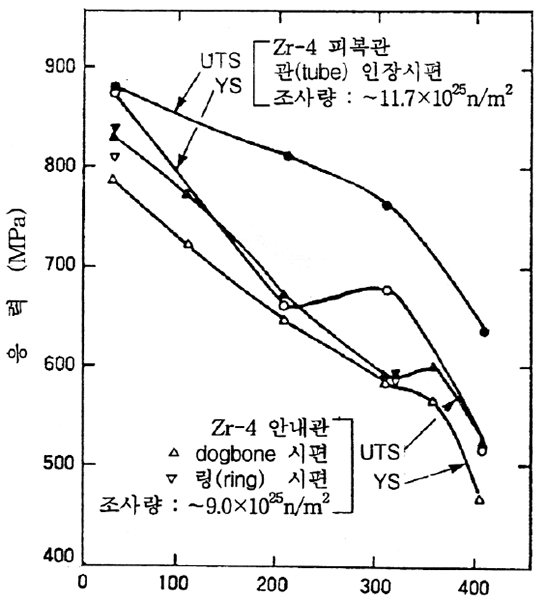

가압경수로 핵연료 피복관재료는 응력제거 열처리를 그리고 안내관은 재결정 열처리를 적용한다. 그림 14는 사용후핵연료(봉)에서 채취한 Zircaloy-4 피복관과 안내관의 온도에 따른 기계적 성질을 보여준다. 온도상승에 따라 강도는 감소하지만 300~350℃에서는 강도가 증가하는 현상도 나타난다. 이러한 현상을 조사어닐링 경화라 하는데, 이는 조사결함과 산소원자의 결합과 관련이 있는 것으로 알려져 있다.

그림 14. 중성자 조사된 Zircaloy-4 피복관과 안내관의 온도에 따른 강도변화

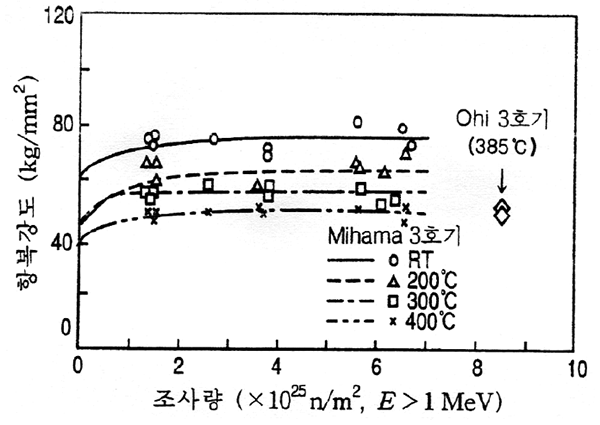

그림15는 지르코늄 합금 피복관 재료에서의 조사량에 따른 경화현상을 보여준다. 이 결과는 사용후핵연료봉으로 시험한 자료로, 초기에는 급격한 경화(강화)가 일어나다가 조사량이 일정한도에 도달하면 경화는 포화되어 조사량이 증가해도 더 이상의 경화는 일어나지 않는다. 초기에는 조사량에 따라 결함밀도가 급격하게 증가하다가 조사량이 일정한도에 도달하면 더 이상 증가하지 않기 때문이다.

그림 15. Zircaloy-4 피복관의 중성자 조사량에 따른 항복강도

7.4. 조사에 따른 크리프특성

7.4.1지르코늄 합금의 열적크리프 거동

경수로 피복관의 사용온도인 250~500℃에서 일어나는 지르코늄 합금의 열적크리프(thermal creep) 형태는 1차 크리프에서 소성변형이 1~2%에 도달하면 크리프속도가 일정한 정상상태의 2차 크리프가 일어나지 않고 바로 크리프속도가 급격하게 증가하는 3차 크리프로 진행한다.

500℃ 이하에서 일어나는 지르코늄의 열적크리프는 응력이 작은 경우와 응력이 큰 경우에 지배하는 기구가 다르다. 응력이 20MPa 이하로 작은 경우에는 크리프속도 식에서 응력지수, n 이 거의 1에 근접하므로 원자공공의 확산이 크리프를 지배한다고 볼 수 있다.

한편 온도가 높고 응력이 큰 경우에는 n 이 지르코늄에 대해서는 4, 그리고 Zircaloy에 대해서는 6으로 증가하므로 원자공공 확산 대신 전위 상승(climb) 또는 전위 슬립(glide)에 의해 크리프가 일어난다. 지르코늄 합금의 열적크리프는 화학조성, 불순물과 같은 재료 조건과 그리고 냉간가공, 어닐링 온도 등과 같은 가공 조건에 영향을 받는다.

7.4.2 지르코늄 합금의 조사크리프

특성 조사크리프(irradiation creep)는 열적크리프와 병행하여 일어나기도 하지만 열적크리프와는 관계없이 일어나기도 한다. 조사온도, 조사속도, 조사량 등과 같은 조사 조건과 그리고 가공이력, 응력상태 등 재료 조건에 영향을 받는다. 중성자를 조사시키면 다량의 원자공공과 격자간원자가 생성된다. 이에 따라 열적크리프가 일어나지 않는 저온이나 작은 응력에서도 응력방향에 직각방향으로 격자간원자가 이동하여 전위루프를 형성하는 SIPN(stress induced preferred nucleation) 기구에 의해 또는 격자간원자가 응력방향에 대해 직각인 칼날전위에 우선 흡수되는 SIPA(stress induced preferred absorption) 기구에 의해 크리프가 일어난다. 그리고 열적크리프가 일어나는 고온에서 조사에 따른 원자공공의 수밀도(number density) 증가로 열적 크리프가 가속되는데, 열적크리프가 일어나지 않는 저온에서 일어나는 조사크리프를 조사유도크리프(irradiation induced creep) 그리고 고온에서 열적크리프를 가속시키는 조사크리프를 조사가속크리프(irradiation enhanced creep)이라 한다. 조사크리프에는 이 외에도 조사경화로 인해 열적크리프가 억제되는 조사지연크리프(irradiation retarded creep)도 있다. 일반적으로 조사를 시키면 크리프가 가속되지만, 경우에 따라서는 조사결함의 생성에 따른 경화로 인해 크리프가 억제되기도 한다.

조사크리프에는 조사중크리프(in-pile creep)와 조사후크리프(out-pile creep)가 있다. 조사중크리프는 조사 중에 일어나는 크리프를 그리고 조사후크리프는 원자로에서 시편을 조사시킨 후 인출하여 외부의 비조사 분위기에서 일어나는 크리프를 의미한다. 그러나 전위에 흡수되어 전위를 상승시키는 점결함 농도가 조사 중과 조사 후가 다르며, 그리고 전위 이동에 장애가 되는 조사결함의 특성과 결함의 수밀도도 조사 중과 후가 다르다. 그러므로 같은 조사량이라도 조사중크리프와 조사후크리프는 차이가 생기게 된다. 그러므로 조사후크리프 자료로 조사 중에 일어나는 크리프를 예측하는 경우에는 신중히 검토하여야 한다.

참고문헌

- C. Lemaignan and A. Motta, Ch 7. Zr alloys in Nuclear Application, Nuclear Materials, Mat. Sci. Tech.,Vol. 10B, VCH, 1994.

- 정용환, 지르코늄 합금의 원자력 분야 응용, 재료마당 (대한금속.재료학회), 21권 3호, 2008, 15-20.

- 이기순, 원자로재료, 도서츨판 효일, 2006.

- R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10. Nuclear Materials, VCH, 1994.

- J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

- H. Hillner, ASTM STP 633 (1977) 211.

- F. Garzarolli, et al., IWGFPT 34 (1989) 65.

- A.B. Johnson, Jr., et al., ASTM STP 551 (1974) 495.

- H.F. Fuchs, et al., Proc. ANS-ENS Int. Topical Meeting on LWR Fuel Performance, Avignon, France, Apr. 21-24, 1991, Vol. 2, 682.

- G.R. Kilp, et al., Proc. ANS-ENS Int. Topical Meeting on LWR Fuel Performance, Avignon, France, Apr. 21-24, 1991, 730.

- 이기순 등, 고리1호기 사용후 핵연료 시험자료 및 보고서 KAERI/RR-814/88, 한국원자력연구소, 1989.

- A.M. Garde, ASTM STP 1023 (1989) 548.

- S. Doi, et al., Proc. ANS-ENS Int. Topical Meeting on LWR Fuel Performance, Avignon, France, Apr. 21-24, 1991.

- A. Rogerson, J. Nucl. Mater. 159 (1988) 43.

- R.A. Holt and R.W. Gilbert, J. Nucl. Mater. 137 (1986) 185.

- D.R. Olander, Fundamental Aspects of Nuclear Reactor Fuel Elements, USDOE, Tech Information Center ERDA, 1976.

- IAEA, Assessment and management of aging of major nuclear power plant components important to safety: CANDU pressure tubes, VIENNA, 1998, IAEA-TECDOC-1037.

- IAEA, The review of safety practice draft reports in assessments and management of major CANDU components, 1995.

- E.G. Price, Highlight of the metallurgical behavior of CANDU pressure tube, AECL-8338.

- A.R. Causey, B.A. Cheadle, C.E. Coleman, and E.G. Price, Improving the service life and performance of CANDU fuel channels, Presented at IAEA Tech. Comm. Meet. on Advances in Havey Water Reactors, AECL 11543, Bombay, India, Jan. 29 - Feb. 1, 1996.

- C.E. Coleman et al, Prevention of delayed hydride cracking in zirconium alloys, seventh International Symposium, pp. 224-240, 1987.

- A.H. Jackman et al, Delayed hydride cracking of zirconium alloy pressure tube, AECL-5691, 1976.

- J.C. Crespi, A review of resent advances in the role of Leak-Before-Break concept in assessments of flaws detected in CANDU pressure tube, Argentina.

- W. Evans, J.A.L. Robertson, The physical metallurgy of zirconium alloys, CRNL-1208, 1975.

- M.B. Elmoselhi, B.D. Warr, S. Mcintyre, A study of the Hydrogen uptake mechanism in zirconium alloys, Zircomiun in the Nuclear Industry, ASTM STP 1245, 62, 1994.

- B. Cox, Zirconium intermetallics and hydrogen uptake during corrosion, AECL-9383, 1987.

- Zirconium in the Nuclear Industry, ASTM STP-series.

- 정용환 외, 지르코늄 신합금 핵연료피복관 개발, KAERI/RR-2335/02, 2002.

- 정용환, 박정용, 정연호, 지르코늄 신합금 핵연료피복관 개발, 재료마당(대한금속.재료학회), 14-1 (2001) 46-53.

- 박정용, 정용환, 정연호, 대한금속.재료학회지 (J. Kor. Inst. Met. & Mat.), 40-12 (2002) 1320.

- Yong Hwan Jeong, Kyoung Ok Lee, Hyun Gil Kim, J. Nucl. Mater. 302 (2002) 9-19.

- Yong Hwan Jeong, Hyun Gil Kim, Dae Jung Kim, Byung-Kwon Choi, Jun Hwan Kim, J. Nucl. Mater. 323 (2003) 72-80.

- Jeong-Yong Park, Byung-Kwon Choi, Yong Hwan Jeong, Youn Ho Jung, J. Nucl. Mater. 340 (2005) 237-246.

- Jong Hyuk Baek, Yong Hwan Jeong, J. Nucl. Mater. 372 (2008) 152-159.

- 김영석 외, Zr-Nb 합금 개발, KAERI/RR-1523/94, 과학기술부, 1995.

- 김영석 외, 지르코늄합금 (압력관 재료), KAERI/RR-1766/96, 과학기술부, 1997.

- 김영석 외, 중수로 압력관재료, KAERI/RR-2247/2001, 과학기술부, 2002.

- 정용환 외, 지르코늄 신합금 핵연료피복관 개발, KAERI/RR-2735/2006. 과학기술부, 2007.

- 정용환 외, 지르코늄 신합금 핵연료피복관 개발, KAERI/RR-2335/02, 2002.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012