1. 용접, 접합의 중요성

용접과 접합기술은 원자력시스템에서 매우 중요한 위치를 차지하고 있다. 이는 원자력 설비가 대부분 매우 두껍고 다양한 소재를 상호 접합하여 제작되는 용접구조물이기 때문이며, 일반적으로 용접, 접합부가 가장 취약하기 때문이기도 하다. 또한 제4세대 원자로 및 핵융합로 등 혁신 원자력시스템에서는 이종금속 간 또한 금속-세라믹 간의 특수접합 기술이 필요하기 때문이다.

원전 설비는 일반 산업플랜트와 마찬가지로 여러 종류의 금속소재를 서로 조합하고 용접 등으로 연결하여 원하는 기능을 안전하게 필요한 기간 동안 나타내도록 설계되고 제작된다. 일반적으로 용접부는 용접과정 중 물성을 제어하기 어려우므로 모재에 비해 취약한 특성을 가지게 된다. 용접 구조물은 용접부가 모재의 것 이상의 물성을 가지도록 관리함으로써 용접부를 마치 모재처럼 가정하여 설계를 수행한다. 원전 설비의 제작 과정 중 용접이나 접합 방법을 적용하는 경우 대부분의 일반 산업플랜트와 유사하나 원전 설비나 원전의 운전조건이 갖는 특수성에 의해 몇 가지 다른 점들을 고려해야 한다.

원전 설비의 경우 핵연료를 사용하는 설비이므로 방사선 누출을 발생시킬 수 있는 설비의 손상을 적극적으로 방지하기 위한 많은 안전계통이 필요하다. 따라서 일반 산업플랜트에 비해 배관계통이 매우 복잡하고 따라서 많은 용접부위를 갖게 된다. 또한 효율성 및 경제성 향상을 위해 운전조건에 따라 설비에 적절한 다양한 소재들이 사용되므로 종류가 다른 소재들이 서로 용접되는 경우도 발생한다. 가압경수로(PWR)의 경우 저합금강 소재와 오스테나이트 계열의 스테인리스강의 이종금속 접합이 많이 적용되고 있다.

원전 설비에 사용되는 압력용기들은 대용량 발전 및 방사성 차폐를 위해 매우 크고 두꺼운 소재로 제작되며, 용기에 연결되는 배관계통 또한 두꺼운 소재로 제작된다. 따라서 두꺼운 소재를 경제적으로 용접할 수 있는 용접방법의 적용 및 용접 물성에 대한 신뢰가 확보되어야 한다. 대형 원자로 압력용기의 경우 중성자 조사에 의한 열화 현상이 발생하게 되는데, 용접부의 경우 모재와 함께 중성자 조사에 의한 열화 정도를 지속적으로 감시해야 한다. 따라서 일반 산업플랜트와 달리 중성자 조사에 의한 열화를 견딜 수 있는 용접 공정이 적용되어야 한다.

원전이 운전되는 동안 원자로에서 발생하는 열을 냉각시키기 위한 냉각수에는 매우 독성이 강한 첨가물들을 사용하게 되므로 용기 및 배관계통에는 내 부식성이 강한 소재가 사용된다. 모재의 경우 소재 제작 단계에서 내 부식성을 향상시킨 소재를 개발하여 사용할 수 있으나, 용접부의 경우에는 모재와 동일한 내 부식성을 얻기 어렵다. 이러한 용접부에서의 부식특성은 이종재료 용접부에 형성된 잔류응력 등에 의해 더욱 나빠질 수 있다.

운전 중인 원전 설비의 경우 오염된 냉각수나 중성자 조사에 의한 방사화로 높은 방사선 준위에 있으므로 용접부에서 발생한 손상에 대하여 보수하는 방법이 일반 산업플랜트에 비해 매우 복잡하고 어렵다. 즉 일반 산업설비의 경우 용접사가 용접부에 접근하여 손상부위를 제거하고 보수용접을 수행할 수 있으나 원전 설비의 경우 높은 방사선 때문에 용접사가 접근하기 어려우므로 용접 장치의 자동화 및 원격제어가 필요하다. 따라서 제작 단계에서 철저한 용접관리를 통하여 높은 품질조건을 만족하도록 함으로써 용접부에서의 손상 발생을 적극적으로 방지하도록 해야 한다. 용접부들은 운전과정 중에서 정해진 절차에 따라 철저히 관리되고 유지되어야 한다. 국내 원전 설비 제작에 필요한 용접에 관해서는 기술기준인 ASME Code Section III 와 Section IX 에서 제시하는 사항을 따르고 있다. 설계 및 제작 기술기준에서는 원전 설비에 사용되는 용기 및 배관에서의 용접 방법 및 품질 허용기준, 그리고 용접에 대한 절차서 준비 등 일반적인 사항을 자세히 제시하고 있다.

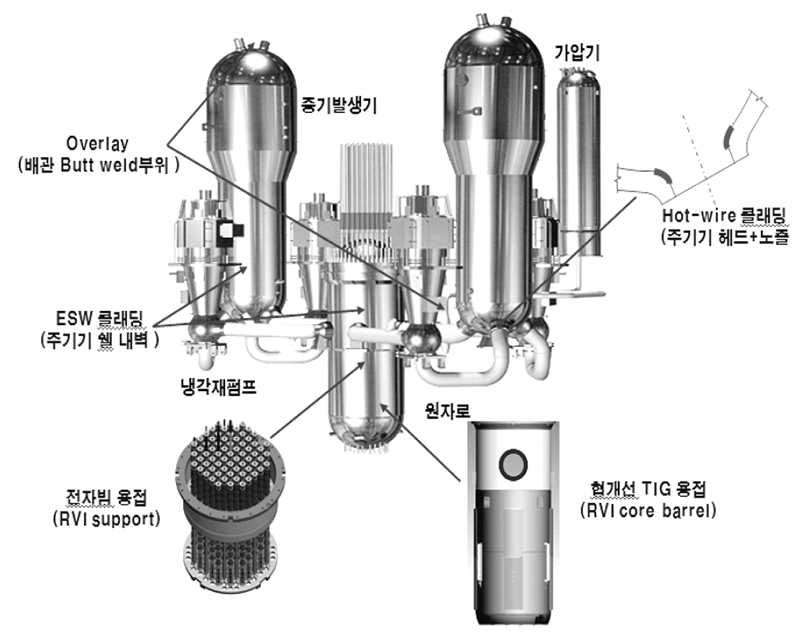

가압경수로(PWR)의 경우 그림 1에 보인 바와 같이 용접부에서의 물성, 경제성 및 신뢰성을 향상시키기 위한 연구가 꾸준히 진행되고 있다. 두꺼운 소재에 대한 용접의 경제성 및 물성향상을 확보하기 위한 협개선용접(narrow gap welding), 저합금강 용기 내벽의 스테인리스강 클래딩(cladding) 용접, 노내구조물, 지지물에서의 전자빔 용접, 그리고 이종금속 용접부에서의 PWSCC(primary water stress corrosion cracking)를 방지하기 위한 오버레이(overlay) 용접을 이용한 보수용접 등이 최근 이슈가 되고 있는 용접 분야이다.

그림 1. 여러 가지 용접공정 및 적용 원전기기

한편 미래 원자력시스템인 혁신 원자로에서는 가동온도가 더욱 높고 중성자 조사량이 더욱 많아지기 때문에, 일반 탄소강이나 저합금강 보다는 대부분 9~12% Cr 함량의 고합금 페라이트 마르텐사이트 강(FMS) 또는 이들 합금에 나노크기의 산화물을 분산하여 강화한 산화물분산강화(ODS) 합금을 사용하며 또한 일부에서는 내화물합금(refractory alloy)이나 SiC/SiC 등의 세라믹복합재료를 사용하기도 한다. 이들은 필연적으로 상호 접합되어야 하고 접합부의 건전성이 유지되어야 하므로 특수 접합기술의 필요성이 크게 부각된다.

본 절에서는 PWR 등 가동원전에서 용접/접합과 연관되어 이슈가 되고 있는 분야인 협개선(narrow gap)용접, 이종금속용접, 보수용접 등에 대해, 그리고 미래 혁신 원자로에서의 특수 접합기술에 대해 간략히 살펴보기로 한다.

2. PWR에서의 용접관련 주요 이슈

2.1. 협개선(narrow gap) 용접

원자로압력용기, 증기발생기, 가압기 동체(shell)에는 SA508 Gr.3 등의 저합금강을 사용하고 있다. 이들 용기들의 두께는 최대 270mm에 이를 정도로 매우 두껍다. 이러한 매우 두꺼운 재료에 대한 용접에는 주로 서브머지용접이 이용되어 왔으나, 생산성 향상 및 적은 입열량으로 용접결함 등을 줄일 필요가 있다. 용접 생산성의 저하 및 용접 결함을 유발하는 과대한 용착금속량과 용접입열량의 저감을 위한 용접법 중, 대표적인 것으로 협개선용접(narrow gap welding)을 들 수 있다. 이 용접법은 기존의 서브머지용접(submerged arc welding, SAW)이나 피복아크수동용접(shielded metal arc welding, SMAW)에서와 같은 30°~50° 용접 개선면의 각도를 10° 미만으로 낮춰 용접이 가능토록 함으로써 용착량을 극도로 절감시키는 용접법이다.

대용량의 주요 원전 기기를 제작하면서 용접 작업성을 고려해 그루브(groove, 홈)를 크게 하는 경우 적층 비드(bead)의 수가 많아져 비생산적이며, 많은 입열량에 의해 변형이 커지고 그에 따라 용접결함 유발 가능성도 커지게 된다. 용접에 의한 큰 변형은 조립 공정에 어려움을 주게 되며 필요한 경우 재가공 등의 공정을 추가해야 되는 경우도 발생한다. 또한 두꺼운 부재의 경우 큰 잔류응력이 발생할 가능성이 커지므로 운전 중 기기의 신뢰도 및 품질에 나쁜 영향을 주게 된다. 최근의 원전 기기 및 부품 제작은 협개선용접(narrow gap welding) 혹은 전자빔용접(electron beam welding)과 같이 저 입열 공정을 적용함으로써 용가재의 사용량을 줄이고 용접부에 적은 입열량을 가하여 변형 및 잔류응력을 줄이고자 하는 방향으로 진행되고 있다.

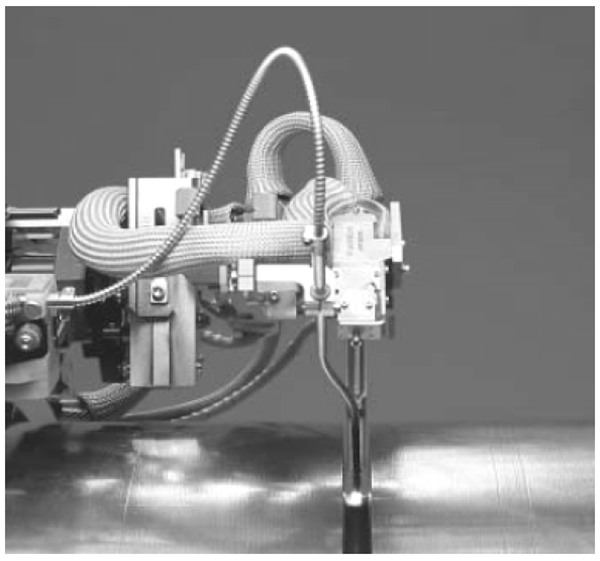

그림 2는 GTAW(gas tungsten arc welding) 방법의 협개선 용접 장치의 사진으로서 두꺼운 배관의 원주방향 용접에 사용할 수 있는 장치이다. 협개선용접은, 미국의 Battelle 연구소에서 개발한 것으로, 판 두께에 비해 협소한 개선형상(I 형 또는 I 형에 가까운 개선형상)을 사용하는 용접방법이어서 이러한 명칭이 붙은 용접법이다. 이 방법에서는 판 두께가 30~200mm 정도까지는 개선 간격을 20mm 이내, 판 두께가 200mm를 초과하는 경우에는 개선 간격을 30mm 정도로 한다. 이 용접법은 1 패스(pass) 당 용접입열이 약 3~5kJ/cm 정도로 누적입열량이 매우 작아 용접변형을 극도로 억제하여 모재의 열화를 방지하는 장점을 갖고 있다.

그림 2. 협개선 용접 장치 (출처 : AMI 카탈로그)

그러나 소입열의 결과로 용융지의 크기가 작고, 개선면과 아크의 방향이 직각을 이루게 되어 융합불량이 발생하기 쉬운 단점도 있다. 이를 방지하기 위해, 아크 방향조절, 아크 회전 유도, 아크 길이변화 유도 등의 여러 방안들이 고안되어 단점이 개선되었다. 이러한 모든 방식들은 용접토치가 1 패스 이동함으로서 용착금속 1 층이 완성되는 방식으로 진행되어 높은 생산성을 갖게 된다. 1 패스 1 층 용접방식으로는 일렉트로슬래그(electro-slag) 용접이나 일렉트로가스(electro-gas) 용접도 있지만, 내로우갭 용접은 용융지의 크기가 매우 작은 가스쉴드(gas shield) 용접인 까닭에 아래보기자세 외에도 수평자세, 수직자세, 위보기 자세 등 전자세 용접이 가능한 장점이 있다. 차폐에 사용되는 가스는 비드(bead) 표면이 산화되지 않고 스패터 발생을 줄일 수 있도록 Ar 80%, CO2 20%의 혼합가스를 사용하며, 전류 범위는 200~300 암페어를 사용하여, 서브머지드(submerged) 용접에 비해 매우 낮은 입열량을 사용함으로써 열영향부의 결정립이 미세하여 용접부의 인성치에 큰 영향을 미치지 않는 장점을 갖는 용접법이다.

두꺼운 용접물의 경우 비드가 적층됨에 따라 용접 조건 및 잔류응력에 의한 가공경화 정도 등이 변하게 되므로 두께 방향으로 용접부의 강도 및 인성과 같은 물성이 다르게 나타날 수 있다. 이러한 현상은 후열처리를 수행하지 않는 경우에 크게 나타날 수 있으며, 따라서 용접성을 검토하는 경우 용착금속 깊이 방향으로의 물성을 측정하는 것이 필요하다.

2.2. 이종금속(dissimilar metal) 용접

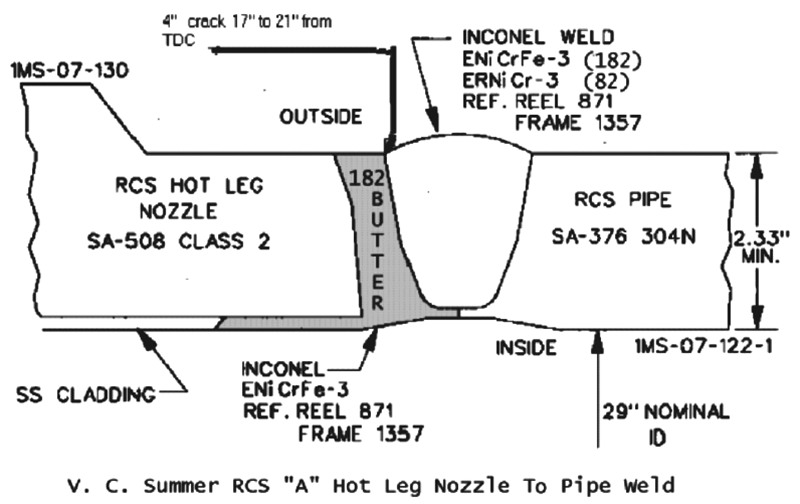

원전에서의 이종금속(dissimilar metal) 용접은 저탄소강 용기와 스테인리스 강 배관 사이의 접합 혹은 저합금강 용기와 Alloy 600 등 인코넬 합금 관통관 사이의 접합 등에 적용된다. 그림 3은 저합금강 원자로 압력용기와 스테인리스강의 주 배관 사이를 연결하는 개략적인 이종재료 용접부를 나타내고 있다.

그림 3. 원자로 압력용기와 스테인리스강 주 배관의 용접부 개략도

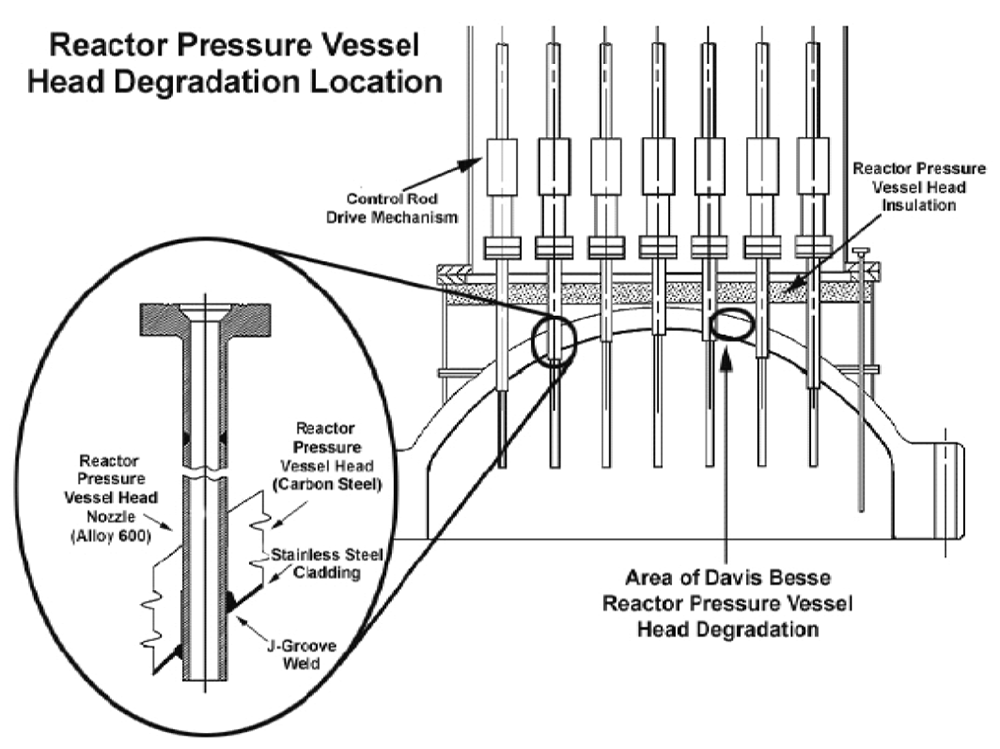

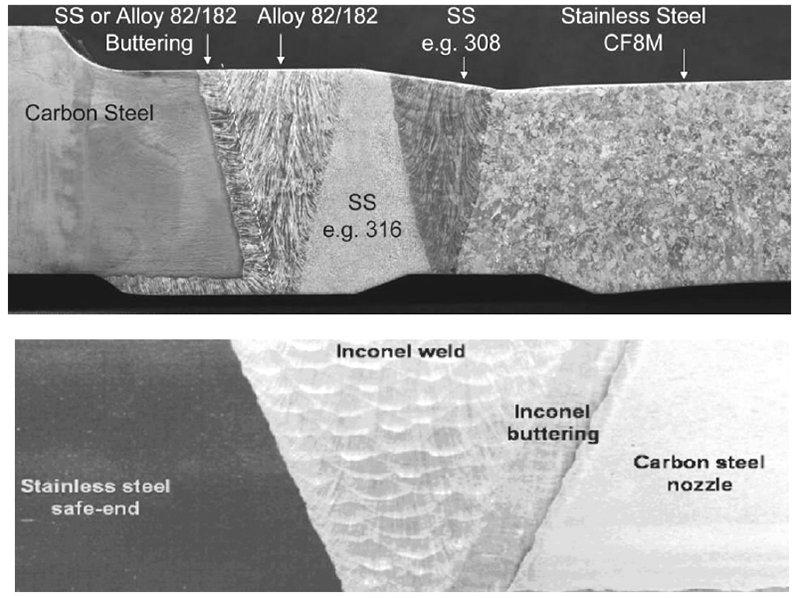

원자로 압력용기에서의 관통관 용접에 대한 개략도는 그림 4와 같다. 압력용기 관통관은 Alloy 600 으로 되어 있고, 주위의 구성 재료로 원자로 헤드는 저합금강, 원자로 헤드 표면의 클래딩 재료는 308L 스테인리스강 등이 사용되며, 용접 재료로는 FM182, FM82 (Alloy 182, Alloy 82 라고도 함) 가 사용된다. Alloy 600은 원자로 환경에서 비교적 부식 저항성이 양호하고 열팽창 계수가 페라이트 강과 오스테나이트 스테인리스강의 중간정도이다. 그림 5는 두 가지 경우에 대한 이종금속 용접부 단면의 매크로 사진이다. 니켈합금 용접부의 용접비드와 니켈합금 버터링 등을 볼 수 있다.

그림 4. 원자로 압력용기 헤드의 관통관 형상

그림 5. 이종금속 용접부 단면 매크로(macro) 사진

1990년대 초 프랑스의 Bugey 3 원전 압력용기 헤드 관통관에서 균열이 발생하였다는 보고가 있은 후, 2000연대 초 Oconee 와 ANO(Arkansas Nuclear One) 에서도 압력용기 헤드 관통관에서 균열이 발견되었다. Oconee 와 ANO 1 에서 발생한 균열은 원주 방향의 균열로서 원전의 안전성에 심각한 영향을 줄 것으로 예상하게 되었다. Oconee 와 ANO 1에서 발견된 균열은 J-groove 용접부 밑 부분까지 연결된 관통관의 stub 의 밖 표면에서 발생하거나, 혹은 용접 용융부에서 발견되었다. 2002년 3월 초 미국 Davis-Besse 원전 원자로 헤드에서 매우 심각한 손상이 발견되었다. (원자력재료/니켈(Ni)합금 그림 8. 참고)

관통관에서의 손상 원인은 용접부와 소성 가공을 통한 잔류응력의 발생으로 인한 일차수응력부식균열(primary water stress corrosion cracking, PWSCC) 로 확인되었다. 관통관 용접의 경우 이종재료 용접부로서 용접부에서의 균열 발생은 용접부의 파괴를 초래할 수 있는 가장 위험한 손상이다. 원자로 헤드 손상은 붕산수에 의한 붕산부식(boric acid corrosion, BAC) 으로 확인되었다. 일차 냉각재 중에 함유된 붕산이 CRDM 관통관 또는 CRDM 프랜지를 통해 원자로 헤드 위로 누설되고, 증발 건조 과정을 통해 붕산이 농축되어 부식 현상이 가속화된 것이다.

응력부식균열은 알려진 바와 같이 특정한 재료 상태에서 잔류응력 혹은 가동 중 응력, 그리고 부식 유발 환경의 세 가지 조건이 충족되는 경우 발생한다. 관통관과 용접부 재질은 Alloy 600, 또는 유사 재질 즉 FM 182 는 PWSCC 에 민감하다고 알려져 있다. 관통관 초기 제작 시 가공에 의한 잔류응력과 용접 작업 후 관통관 진직도를 유지시키기 위한 공정에서 발생한 잔류응력도 PWSCC의 발생 및 성장에 기여했을 것으로 추정된다. 최근에는 이와 같이 PWSCC 에 취약한 것으로 알려진 소재 Alloy 600 과 용가재 FM 182/82 대신에 Alloy 690 과 용가재(filler) FM 152/52 를 사용하는 용접이 원전 설비에 적용되고 있다. 여기서 Alloy 52M은 ERNiCrFe-7A UNS 06054 용접재료이며, Alloy 182, 82, 152, 52 등에 대한 화학조성은 원자력재료/니켈(Ni)합금 부분에서 제시한 표 2에서 확인할 수 있다.

원자로 압력용기 헤드 및 하부 관통부위 외에도 Alloy 600 이종금속용접부는 PWR 1차 냉각재 계통에서 배관과 주요 기기의 연결부인 노즐 부위에 다양하게 존재한다.

또 다른 이종금속 용접의 예를 몇 가지 소개하면 다음과 같다.

PWR 냉각재(RCS)배관은 외경이 1,060mm, 두께 100mm의 대구경 고온관 배관을 비롯하여, 외경이 19mm, 두께 5.6mm의 소구경 시료채취 배관에 이르기까지 그 종류가 매우 다양하다. 또한 노즐부위는 서로 다른 재질의 용접이 필연적으로 발생하게 되며 탄소강 + 스테인리스강의 결합과 용접후열처리가 서로 다른 이종금속 용접의 대표 부위이다.

PWR 1차 계통 냉각재배관은 50mm이상의 후육 배관이다. 이러한 후육 배관에 대해서 기존의 피복아크용접이나 단순 가스메탈아크용접(gas metal arc welding, GMAW)으로 용접하는 경우, 용접생산성이 떨어질 뿐만 아니라 과대한 용접부 수축과 용접변형이 발생하여 용접결함 발생 가능성이 높아지기 때문에 협개선용접의 GMAW용접으로 대체되는 추세다.

OPR 1000 이후에서와 같이 탄소강, 저합금강으로 제작되는 RCS배관은 각 기능을 갖는 소구경의 스테인리스강의 지류배관(branch line piping)과 연결되어야 한다. 이러한 부위에서는 탄소강 또는 저합금강과 Type 316등 스테인리스강이 결합하게 되는 Pl + P8의 이종재 연결부위가 발생하게 된다. RCS 배관은 286~324°C의 비교적 높은 온도에서 40~60년 장시간 사용하게 되는데, 이때 탄소강의 탄소가 스테인리스강으로 확산되어 스테인리스강의 입계에서 크롬과 결합하여 석출하게 된다. 그 결과 입계 부근에서는 내식에 필요한 최소 Cr량(약 11%)이 부족하게 되는 예민화(sensitization)가 일어날 수 있고, 용접열영향부(HAZ)나 용착금속의 결정입계를 따라 부식되는 입계부식이나 knife line attack 등이 생길 수 있게 된다. 이에 대한 대책으로, Pl + P8의 용접부위에 대해서는 Ni-Cr-Fe합금의 Inconel계열의 용접봉을 사용하여 탄소강으로부터 확산되어 오는 탄소를 탄소고용도가 높은 인코넬 용접봉의 Ni 성분에 고용되게 함으로써 스테인리스강까지 확산되지 않도록 한다.

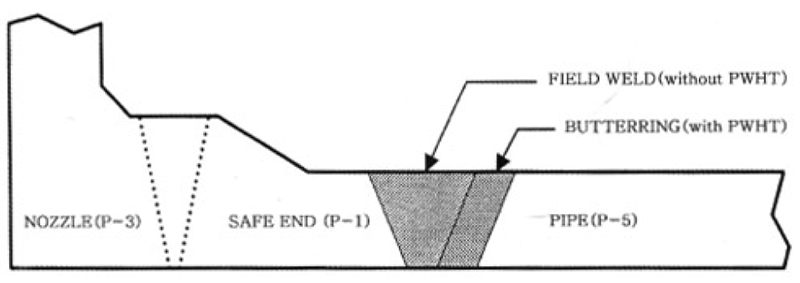

한편 PWR 증기발생기 급수배관(feedwater line) 등에서는 증기발생기 노즐의 저합금강 SA 508 Gr.3과 배관의 탄소강 SA335 P22재질의 P3 + P5 이종금속용접이 필요하다. 증기발생기는 공장에서 제작되고 배관과는 발전소 건설 현장에서 용접되는데, 서로 용접후열처리온도가 상이한 까닭에 현장에서 정교한 용접후열처리를 반드시 행하여야 하는 어려움이 발생하게 된다. 이러한 발전소 현장에서의 용접후열처리 어려움을 피하기 위해 노즐과 배관사이에 SA 508 Gr.1A의 Pl 재질의 안전단(safe end)을 넣고 배관 쪽에 맞대기(butterring) 용접을 실시하며 버터링과 안전단의 용접부는 용접후열처리를 생략하는 것이 가능하도록 하고 있다. 그림 6에서와 같이 증기발생기 노즐에 Pl 재료인 SA 508 Gr.1A의 짧은 배관을 공장에서 용접하여 노즐 재료에 적합한 온도의 용접후열처리를 실시하고, 현장에서는 안전단과 화학적 성질이 유사한 Pl 재료의 용접봉으로 배관에 맞대기(buttering) 용접을 실시하여 배관에 적합한 온도로 미리 용접후열처리를 실시한 후 최종적으로 노즐의 안전단과 배관의 버터링 부위를 후열처리 없이 용접하는 단계를 밟고 있다.

그림 6. PWR 증기발생기 급수계통 배관 노즐부의 이종금속 용접

2.3. 스테인리스강 용접 피복(weld cladding)

가압경수로(PWR) 등 원자력시스템의 주요 기기는 어느 정도의 고온에서(약 300°C)에서 내압(약 2500 psig 등)을 받고 있기 때문에 강도가 가장 중요하므로 고강도 저합금강의 페라이트 강(ferritic steel)을 주로 사용한다. 그러나 페라이트 강은 부식, 침식, 마모 등에 취약하기 때문에 이 강의 표면을 부식과 응력부식균열 등으로부터 보호하기 위하여 오스테나이트 스테인리스강으로 용접피복(weld cladding) 하여 사용한다. 특히 PWR의 1차 계통 기기의 냉각재와 접촉하는 모든 내벽(inner surface)에 적용한다.

사용하는 용접재료는 주로 저탄소의 오스테나이트 스테인리스강 Type 308L 또는 309L이며, 니오븀(Nb)으로 안정화(stabilized) 시킨 Type 347도 사용한다 (스테인리스 장 표 1 화학성분 참고). 주로 입계부식(intergranular corrosion, IGC) 및 입계응력부식균열(IGSCC) 저항성을 위해 탄소(C) 함량이 0.03wt% C 이하인 저탄소 L 등급을 사용하며, 347의 경우도 Nb과 C의 비율 조절이 매우 중요하다. 용접 전극(electrode)으로는 합금함량이 많은(over-alloyed) Type 23/13을, 용접 시 생길 수 있는 모재(base metal)에서의 성분희석(dilution)을 보상하거나 고온균열(hot cracking)을 줄이기 위해 사용한다.

용접 피복층은 2층 이상의 오버레이(overlay, 육성)를 사용하여 약 5mm 두께가 되도록 한다. 2층 이상의 오버레이를 사용하는 이유는 페라이트 강 모재 용접 열영향부(heat affected zone, HAZ)에서 일어날 수 있는 상변태(phase transformation) 등에 의한 미세조직을 조절하기 위함이다. 또한 고온균열을 방지하기 위해 최적의 용접 파라미터를 적용하고 용제(flux)의 성분 및 델타-페라이트(δ-ferrite) 함량 범위(2~10%) 등을 엄격히 제한하여 사용한다.

용접방법은 높은 용융속도를 갖는 자동용접법(mechanized welding)으로, 스트립 전극(strip electrode)를 이용한 피복아크용접법(submerged arc welding, SAW)이 주로 사용된다. 생산성이 더욱 높은 electro-slag strip process 도 최근에는 사용되며, 경우에 따라서는 SMAW(submerged metal arc welding) 방법도 사용된다. 또한 용접부의 성질을 개선하고, 노즐/배관 용접의 생산성을 제고하기 위하여 높은 온도의 용접봉과 로봇을 이용한 TIG(tungsten inert-gas) 용접법(hot wire TIG robotized process)도 고려되고 있다.

원자로 압력용기(reactor pressure vessel, RPV) 내벽 면에 대한 용접피복은 원자력발전소에서 사용하는 다양한 이종금속 접합부(dissimilar metal joints)의 한 예로 볼 수 있다. 여기서는 페라이트 강, 오스테나이트 스테인리스강, 니켈합금 등의 다른 금속들이 서로 접합되어야 한다. 이와 같은 이종금속 접합부는 금속학적으로 매우 복잡하다. 이종금속 접합 시에는, 예열(preheating), 층간온도조절(inter-pass temperature control), 용접후열처리(post weld heat treatment, PWHT) 등을 엄격히 기준에 따라 적용하여야 하며, 이는 원자력의 관련 기술기준(codes and standards)에 상세히 기술되어 있다.

한편, 노즐부위 등과 같은 고합금(high alloyed) 재료와 저합금의 페라이트 강의 접합부 등 천이구역(transition)에 대한 용접피복 재료 또는 용가재(filler)로는 스테인리스강 대신에 Alloy 600이나 Alloy 690 계열의 Alloy 82/182 또는 Alloy 52/152 등의 니켈합금을 사용한다.

2.4. 오버레이(overlay) 용접

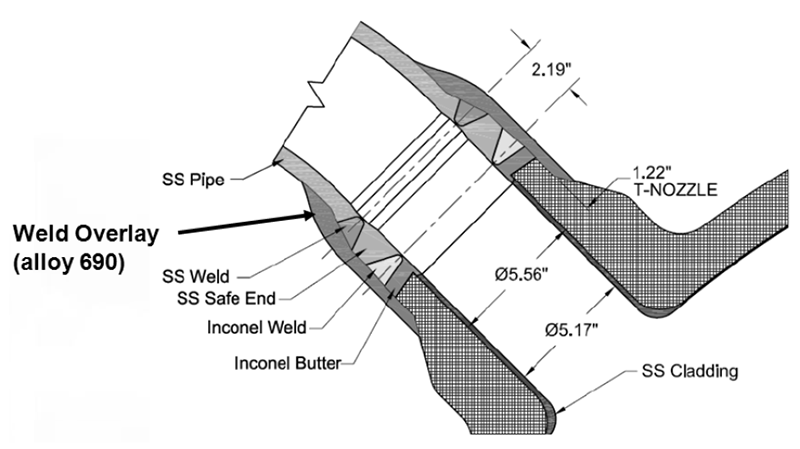

오버레이(overlay) 용접은 맞대기(butt) 용접이나 필릿(fillet) 용접과 같이 두 개의 부재를 서로 기계적으로 연결하는 용접이 아니라, 하나의 부재 위에 용가재가 용융된 용착금속을 올려붙이는 즉, 덧씌우는 용접 방법이다. 이와 같은 용접 방법은 모재의 표면에 경도나 내 부식성이 좋은 재료를 용착시켜 모재의 기능을 향상시키는 목적으로 사용되며, 용접부나 모재에 결함이 있는 경우 결함을 제거하고 제거한 부분을 용가재로 채우는 보수용접 등에 사용될 수 있다. 그림 7은 저합금강 노즐과 스테인리스강 배관과의 이종금속 용접부에 적용한 오버레이 용접의 예이다.

그림 7. 이종금속 용접부 오버레이 용접 예

오버레이 용접은 이종재료 용접부에서 발생하는 PWSCC를 방지하기 위한 목적으로 사용하기 위해 최근 커다란 이슈가 되고 있는 용접 방법이다. 즉 손상부에 대하여 적용하기 위한 기존의 보수용접 목적이 아니라 예방 단계에서의 오버레이 용접(preemptive weld overlay, PWOL) 의 적용기술이 개발되고 있다. 주로 FM 82/182 용가재를 사용하는 가압경수로의 PWOL에 적용되고 있다.

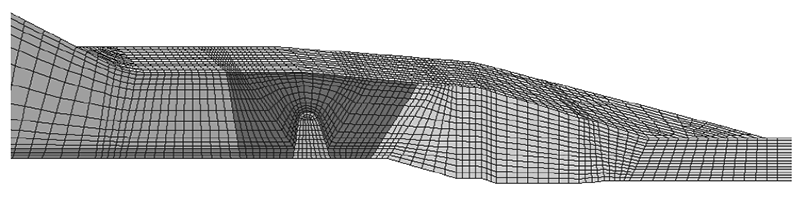

PWOL은 일차 계통의 배관 및 노즐 용접부에서의 PWSCC를 방지하기 위해 사용된다. 그림 7과 같이 기존 이종재료 용접부의 노즐/배관의 외벽을 원주방향 오버레이 용접으로 다층 용접하는 형태를 갖는다. 그림 8은 오버레이 용접에 의한 배관의 잔류응력 변화를 계산하기 위한 전산해석 모델을 나타내고 있다. 이와 같은 형태의 오버레이 용접은 응력부식균열 발생에 대하여 잔류응력을 조절하여 발생을 예방한다. 이 방법을 사용하여 배관 내부에 압축 잔류응력을 발생시킨다. 또한 배관의 외부에 용접을 수행하여 배관의 두께를 크게 함으로써 검사 부위를 이종금속 용접부위에서 동종재료 부위로 이동시킬 수 있어 지금까지 접합부의 불연속 때문에 비파괴 측정의 문제가 되고 있는 이종금속용접부에서의 비파괴검사를 제외시킬 수 있는 장점을 갖는다.

그림 8. 오버레이 용접에 의한 이종재료 용접부의 잔류응력 변화를 계산하기 위한 전산해석 모델

BWR의 경우 IGSCC를 방지하기 위해 많은 스테인리스 강 배관에 적용되었으며 적용 근거는 ASME Code Section XI (Code Case N504-2) 이다. 즉 이와 같이 과거에는 오버레이 용접의 적용이 보수용접에 국한되었으나 PWR의 경우 PWSCC에 대한 예방적인 목적으로 활발히 적용되고 있다.

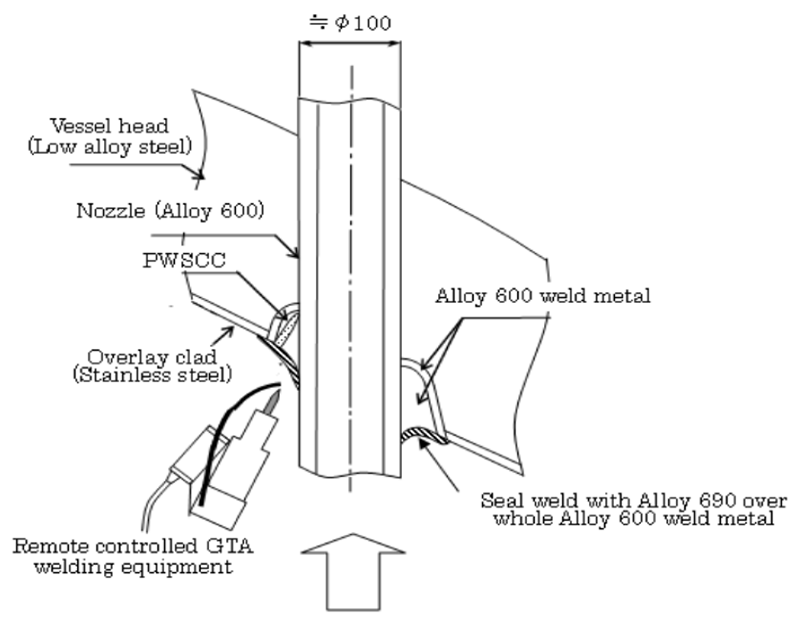

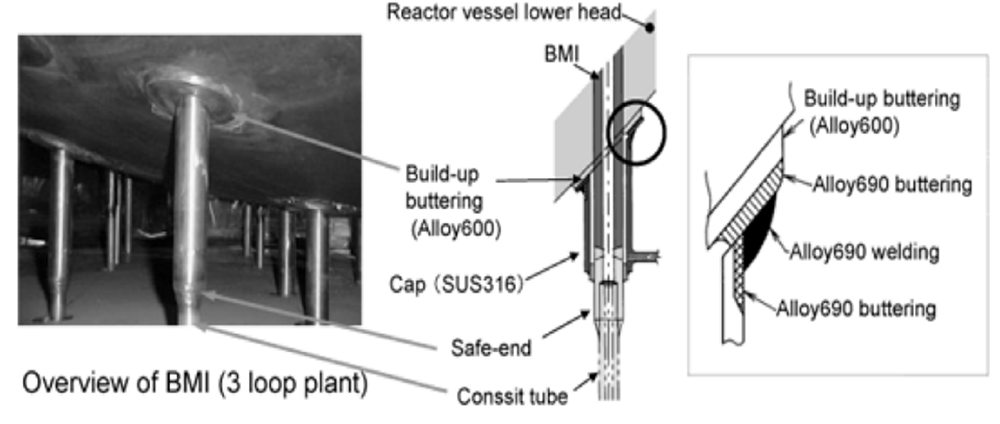

그림 9는 PWR 원자로용기 헤드 관통부에서의, 그림 10은 용기 하부 Bottom Mounted Instrumentation(BMI) 노즐에서의 이종금속 접합부 및 오버레이 보수 또는 예방용접 사례를 보여준다.

그림 9. 원자로 용기 헤드 관통관 부위에서의 오버레이 용접

그림 10. 원자로 용기 하부 BMI 노즐에서의 오버레이 용접

2.5. 템퍼비드(temper bead) 용접

가동 중 원전 압력용기의 관통관 및 노즐배관의 Alloy 600 이종재료 용접부의 경우 PWSCC 손상을 방지하기 위한 예방기술의 적용이 요구되고 있음을 앞 오버레이 용접부분에서 언급하였다. 예방기술은 관통관이나 노즐배관 외벽에 오버레이 다층 용접과정을 통해 손상 예상영역에 압축응력을 발생시키도록 하는 것이다. 그러나 현장 오버레이용접 후 취약해진 용접부 물성을 해소하기 위해 후열처리를 수행하여야 하나 실제로는 용접 후열처리가 불가능한 경우가 대부분이다. 더욱이 오버레이 용접으로 얻어진 배관 내벽의 압축 잔류응력은 후열처리 후 해소될 수 있으므로 설비 전체에 대한 후열처리를 수행할 수 없다. 따라서 취약한 용접부의 조직만을 용접공정을 통해 템퍼링(tempering) 시킬 수 있는 기술이 필요하다.

템퍼비드(temper bead) 용접 방법은 저합금강에 대하여 용접 후 후열처리 공정 없이 비드의 적층방법 및 용접 입열량을 조절하여 열영향부의 미세조직에 템퍼링을 부여하는 기술이다. ASME Code Section IX 의 QW290 에서는 보수기술에 사용할 수 있는 템퍼비드 용접방법의 적용에 대한 내용을 규정하고 있다. 즉, 후열처리를 면제하는 대신에 템퍼비드 용접공정으로 보수용접을 수행하고, 용접성을 만족하는 경우 후 열처리를 하지 않아도 된다는 면제 조항의 근거를 마련하였다. 이와 같은 규정을 적용하여 가동원전에서 Alloy 600 이종재료 용접부의 PWSCC 손상을 방지하기 위한 예방기술로 사용되고 있다.

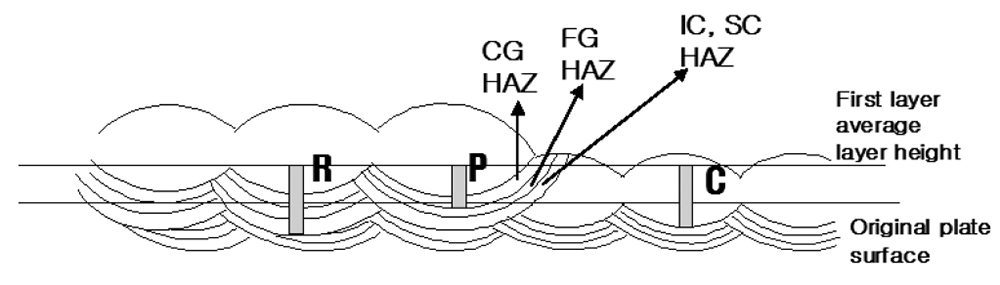

템퍼비드 용접은 그림 11과 같이 모재에 여러 개의 비드 층을 적층하는 다층 비드 용접 시, 같은 비드 층 내에서 비드들을 반복적으로 겹침(overlap) 시켜 템퍼링 효과를 얻고, 또한 계속되는 비드 적층 시 위의 층에서 발생된 입열이 아래층 용접금속을 통과하여 열영향부(HAZ)의 취약한 미세조직에 전달되도록 함으로써 템퍼링 효과를 부여하는 용접기술이다. 즉 후열처리 효과를 대체할 수 있는 용접으로서 용접 중 용접변수를 제어하여 용접 후 후열처리 없이 후열처리 효과를 얻을 수 있다.

그림 11. 템퍼비이드 용접 개념도 및 용접열영향부의 구분

3. 혁신 원자로에서의 용접 및 특수 접합

3.1. 개괄

미래 혁신 원자로는 크게 제4세대(Gen-IV) 원자로와 핵융합로이다. 혁신 원자로의 설비와 현재 가동원전에 적용하는 용접공정의 차이를 발생시키는 요인으로는 여러 가지가 있을 수 있으나, 가장 중요한 것은 설비의 가동온도이다. 사용되는 소재 및 설계기준 또한 운전온도에 크게 영향을 받는다. PWR 등 현재의 가동원전과 달리 고온에서 운전되는 Gen-IV 원자로의 설계 및 제작은 ASME Code Section III, Subsection NH의 규정을 따르도록 하고 있다. 그러나 고온에서의 물성 또는 설계기준에 대한 자료가 아직 부족하며 더욱이 원전설비가 상용으로 제작되지 않은 상태로 충분한 검증이 수행되지 않았으므로 상용원전에 적용되는 ASME Section III, Subsection NB 코드에 비해 완벽하지 못한 상태이다.

미래 원전설비에 대해서도 특별한 경우를 제외하고는 현존하는 대부분의 용접방법이 동일하게 적용될 것으로 예상된다. 고온소재에 대한 용접 경험 및 고온에서의 용접부 거동에 대한 자료가 충분하지 않으므로 이에 대한 많은 연구가 수행되어야 한다. 만일 고온에서 용접부가 충분한 품질을 나타내지 못하는 경우 현재 잘 사용되지 않는 특수한 용접 및 접합 방법이 더욱 많이 사용될 가능성이 있다. 예를 들어 산화물분산강화의 ODS합금은 초고온가스로, 소듐냉각고속로와 핵융합로에 적용할 수 있는 몇 몇 중요한 재료 중의 하나이다. 금속재료에 산화물 분말을 기계적으로 분산 강화시킨 재료로서 고온에서 강도 및 안정성 그리고 내 환경성이 우수하다. 이와 같은 재료를 기존의 용융용접 방법으로 접합하는 경우 분산산화물 입자를 녹이거나 혹은 뭉치게 하여 모재가 갖고 있는 고유 특성을 상실하게 된다. 따라서 모재를 용융시키지 않고 접합할 수 있는 고상접합 방법을 예상하고 있으며, 현장성 및 작업성을 고려하여 마찰교반용접(friction stir welding, FSW) 방법이 가장 유력한 방법으로 검토되고 있다. 이와 같이 제4세대(Gen-IV) 원자로의 경우 높은 운전온도, 다양한 재료의 사용, 다양한 재료들 간의 조립, 두꺼운 부품에 대한 접합, 그리고 정밀하게 제어된 재료의 성분 및 특성을 유지하기 위한 용접공정 등 상용원전보다는 발전된 용접/접합기술을 필요로 한다. 또한 더욱 더 많은 부위에 이종재료 간의 접합을 요구하게 된다. 이종재료에는 금속-다른 금속, 금속-세라믹, 세라믹-세라믹 등 다양하다.

3.2. 이종재료 접합 및 특수 접합기술

고온에서 사용할 수 있는 재료의 경우 높은 온도에서의 운전을 피하기 위해 열전도성이 좋은 재료와 접합되어 열을 방출시킴으로써 운전온도를 낮추는 설계개념이 적용된다. 특성이 서로 다른 재료에 대한 접합기술은 극한 가동조건에서 운전되는 핵융합로와 미래형 고온 원자로의 설계 및 제작에 매우 중요한 기술로 평가되고 있다.

이종재료를 접합하기 위해서는 두 종류의 재료 중에서 작은 강도를 갖는 재료의 강도와 같은 접합강도나 혹은 연성을 얻을 수 있어야 하며, 접합부에서 파단이 발생하지 않도록 해야 한다. 이종재료를 접합하는 경우 금속과 금속간화합물(intermetallics) 사이의 천이영역에서 문제가 발생하기 쉽다.

이종재료 접합 및 특수 접합방법으로는 용융접합 즉 용접 방법이 아닌 모재가 고상 상태로 접합되는 고상접합(solid state joining)과 브레이징(brazing) 등이 있다.

3.2.1 고상 접합(solid state welding or joining)

고상 접합은 일반적으로 용가재(filler) 없이 접합 대상물의 용융온도 이하로 온도를 상승시켜 접합하는 방법을 말한다. 압력은 가할 수도 있고 가하지 않을 수도 있다. 이 방법은 매우 오래된 방법이면서도, 또한 가장 최신의 방법이기도 하다. 장점은 모재나 용가재의 용융이 없어 용융부(nugget)를 만들지 않으므로 모재의 물성을 그대로 유지하며, 열열향부(heat affected zone, HAZ)를 만들지 않는다. 이종금속을 접합하는 경우 그들이 가지고 있는 열팽창율 및 열전도율의 영향을 용접에 비해 적게 받으므로 용접에 비해 물성 유지에 유리하다. 유지시간은 몇 마이크로초에서 몇 시간에 이르는 경우도 있으며, 일반적으로 온도가 높은 경우 유지시간이 짧아진다.

고상접합에는 크게 확산접합(diffusion welding), 마찰접합(friction welding), 압접(pressure welding)으로 대별된다. 확산접합은 다시, 고상확산접합과 천이액상확산접합으로 세분되고, 마찰접합은 회전마찰용접과 마찰교반용접으로 세분되며, 압접은 다시 냉간압접, 열간압접, 가스압접, 폭발압접, 초음파압접 등으로 세분될 수 있다. 주요한 고상접합에 대해 살펴보면 다음과 같다.

3.2.1.1 확산접합 (diffusion bonding)

확산접합은 열과 압력에 의하여 미소한 간격을 갖는 접합부가 최소변형을 일으키면서 접합부위 재료 상호간에 확산(diffusion)을 통해 서로 접촉하는 표면이 합체되는 접합방법이다. 미시적으로 보면 고체 상태에서 두 원자를 인력권 내에 접근시켜 금속결합 시킴으로써 접합하는 방법이다. 확산접합은 diffusion bonding, diffusion welding이라고도 부른다.

접합면의 중간에 금속을 위치시킨 후 서로 접촉 시키면 이종 또는 동종 금속에서 양쪽 대상물과 함께 서로 확산(diffusion) 되면서 접합된다. 중간물은 금속판이나 혹은 도금(plating)을 사용하며, 혹은 중간층(interlayer) 없이 서로 친화력이 있는 경우 그대로 접합할 수 있다. 진공 분위기 혹은 수소 분위기에서 온도를 상승시키고 압력을 가하여 접합시킨다. 그림 12는 확산접합의 원리 및 과정을 보여주는 개념도이다.

그림 12. 확산접합 원리 및 과정 개념도

열원은 주로 가열로(furnace)이며 방법은 약간의 압력을 가하면서 접촉면에서 상호확산(inter-diffusion)이 생길 수 있는 온도 이상으로 가열한다. 대상물은 고 용융 금속 및 특별한 합금 종류이며, 분위기는 진공 혹은 비활성 기체 분위기에서 수행되고, 변형은 거의 없다. 가열방법은 유도(induction)로, 저항(resistance)로, 혹은 가열로를 사용한다. 분위기는 대기 분위기, 진공 상태, 혹은 내화물금속(refractory metal)의 경우 비활성가스 분위기를 사용한다. 일반적인 접합온도는 용융온도의 약 1/2 정도의 온도에서 수행되며, 진공분위기 혹은 불활성가스 분위기에서 매우 정밀한 가공오차를 갖도록 가공 되어야 한다. 이 방법은 이종재료를 붙이는데 매우 폭 넓게 사용되고 있다. 붙이고자 하는 재료 면에 용가재를 넣는 경우 확산 브레이징이라고도 하며, 비행기나 우주산업에 사용되고 있다.

최근에는 저융점 삽입금속을 사용한 액상확산접합이 개발되었으며 이것과 구분하기 위하여 상기의 확산접합은 고상확산접합(solid state diffusion welding) 이라고도 한다.

고상확산방법과는 달리 브레이징(brazing)과 확산접합을 조합한 접합법이 있다. 이를 천이액상확산접합 (transient liquid phases diffusion bonding, TLP bonding)이라고 부른다. 이 방법은 저융점 삽임금속을 접합부 사이에 삽입하고 가열하여 접합과정 중에 일시적으로 액상을 형성시키는 브레이징 과정과, 접합온도에서 계속 유지하여 저융점 삽입재의 원소를 확산시켜 등온 응고시키는 확산접합과정의 조합으로 이루어진다. 이 접합법은 접합계면에 일시적으로 액상이 형성되므로 비교적 용이하게 금속결합을 이룰 수 있으며, 정밀하게 접합면을 가공할 필요도 없고, 접합압력도 거의 필요치 않은 장점이 있다.

3.2.1.2 마찰용접 (friction welding)

마찰용접에는 전술한 대로 회전마찰용접과 마찰교반용접(friction stir welding, FSW) 방법이 있다.

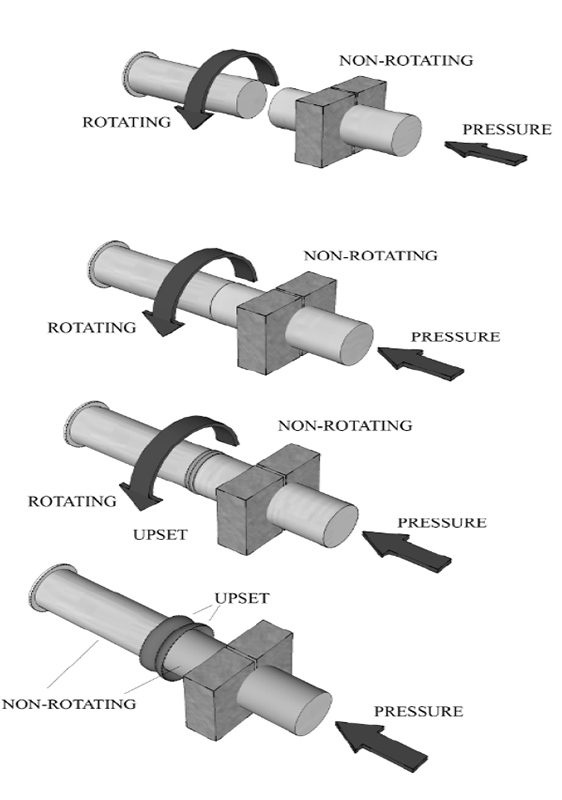

회전마찰용접은 표면을 마찰하여 생기는 열로 접합시키는 방법이다. 대상물을 서로 마주보는 상태에서 압력을 가하고 한 쪽을 고정시킨 후 다른 쪽을 회전시켜 마찰열을 발생시킨다. 충분히 열이 발생하는 경우 압력을 크게 하면서 접합을 하며 회전부분이 정지하면서 접합이 완료하게 된다. 이 공정 동안 회전속도, 압력 그리고 유지시간을 조절함으로써 용접정도를 조절할 수 있다. 압력을 사용하므로 맞댄 부분에 돌출부가 생긴다. 그림 13은 회전마찰용접의 원리를 보여주는 개념도이다.

그림 13. 회전마찰용접의 원리

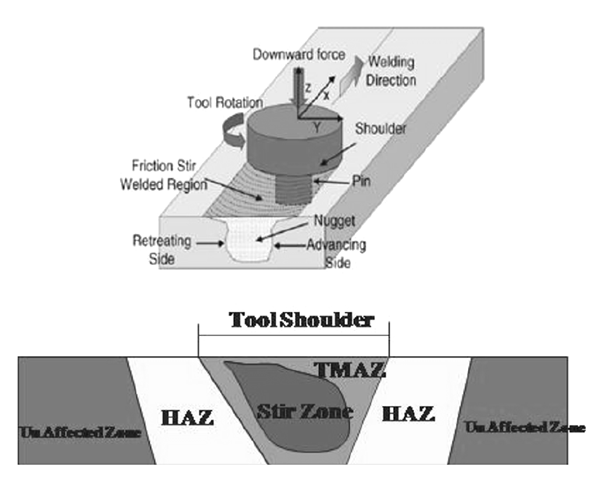

마찰교반용접(FSW)은 회전마찰용접과 개념은 동일하다. 나사산 형태의 돌기(probe)를 가지는 비소모성 공구(tool)를 고속으로 회전시키면서 피 접합재에 삽입하면 공구와 피 접합재와의 상호마찰에 의해 열이 발생하며, 이러한 마찰열에 의해 공구 주변의 재료는 연화되며 공구의 교반에 의한 재료의 소성유동으로 접합면 양쪽의 재료들이 강제적으로 혼합되는 원리로 피 접합재의 용접이 이루어진다. 그림 14은 마찰교반용접의 원리를 보여준다.

그림 14. 마찰교반용접(FSW)의 원리

FSW 기술은 영국의 TWI(The Welding Institute)가 1991년에 개발한 기술로, 기존 용융접합에 비해 기계적 특성 향상 및 우수한 접합부를 형성하며, 비교적 낮은 입열로 용접이 이루어지기 때문에 작은 잔류응력, 적은 변형 등의 장점이 있다. 혁신 원자로에서의 ODS 합금 접합 등에 활용하기 위한 많은 연구가 수행되고 있다.

또한 FSW의 하나인 마찰교반점용접(friction stir spot joining, FSSJ) 방법이 자동차산업에서 활발히 활용되고 있다.

3.2.1.3 가압용접 또는 압접 (pressure welding)

용접이음부에 커다란 기계적 압력을 부가하여 용접하는 방법을 총칭하여 가압용접 또는 압접이라고 한다.

1) 냉간압접 (cold pressure welding)

온도의 상승 없이 상온에서 재료에 압력을 가하여 소성변형을 일으켜 재료를 접합 한다. 재료의 표면을 깨끗이 하고 매우 높은 압력을 가해 접합시킨다. 얇은 재료의 경우 간단한 도구를 이용하여 높은 압력은 얻을 수 있으나 두꺼운 재료의 경우 매우 큰 장치를 요구한다. 주로 연성이 좋은 재질에 사용되며 알루미늄과 구리의 경우 많이 쓰인다. 구리와 알루미늄 이종금속의 경우 냉간용접(cold welding)으로 접합될 수 있다.

2) 열간압접 (hot pressure welding)

대상물을 가열하고 압력을 가해 접합부에 비교적 큰 변형을 일으키며 접합시킨다. 접합면을 가열하고 큰 힘을 가하는 경우 표면에 균열이 발생하고, 산화막이 깨지며 깨끗한 면이 발생하며, 재료 사이의 확산이 생기고 접촉면이 서로 접합하게 된다. 주로 진공 분위기 혹은 차폐 매질 분위기가 사용된다. 강의 경우 1200~1250℃로 가열한 후 축 방향으로 압축을 한다. 접합면이 소성변형을 하게 되며 반경 방향으로 소성변형되면서 표면 막이 깨지고 접합이 된다. 압력과 유지 시간을 변수로 할 수 있으며, 압력은 일정하게 유지시킨 후 용접 끝 부분에서 증가시킨다

3) 가스압접 (gas pressure welding)

가스불꽃에 의한 가열과 외부의 압력을 이용한 용접법을 말한다. 처음부터 피 압접물을 서로 가열하면서 접합하는 밀착맞대기(closed butt) 법과 처음에는 피압접물을 별도로 가열하고 접합면이 적당히 가열되었을 때 충격적으로 가압하여 용접하는 오픈맞대기(open butt) 법이 있다.

4) 폭발접합 (explosion welding)

제어된 폭발에 의해 접합하고자 하는 재료에 상대적인 높은 속도를 이용하여 접합하는 방법이다. 폭발에너지는 충격에 의한 에너지와 riffle 혹은 jetting 과 같은 소성 변형에 의한 에너지로 사용된다. 거의 모든 재료에 대하여 접합이 가능하고 용융 용접이 어려운 이종금속의 접합에 매우 유리한 방법이다. 재료의 큰 변형은 없으며 대상은 탄소강 혹은 합금강 판에 내 부식 재료를 클래딩하거나, 튜브를 관판(tube sheet)에 붙이거나 혹은 두꺼운 재질에 얇은 재료를 붙이는 데 주로 사용된다. 또한 열교환기의 튜브와 튜브 판 접합에 많이 사용되고 있으며, 배관과 소켓(socket) 사이의 접합 등에 사용할 수 있는 미래의 용접방법으로 예상된다. 폭발용접은 판재를 접합하는데 매우 유용하다. 압연(roll) 접합의 경우 두꺼운 판재 용접에는 불리하며 이 경우 폭발용접을 수행한다.

5) 압연용접, 단조용접 (rolling welding, forging welding)

가열하고 압연 롤러 또는 단조 햄머의 큰 압력을 가하여 접합시키는 방법을 말한다. 압연접합은 원자력산업에서 종종 사용한다. 대표적인 예로, 가압중수로(CANDU) 압력관(pressure tube)과 관단고정체(end-fitting) 연결부위에 적용하는 방법이다.

6) 초음파접합 (ultrasonic welding)

대상물을 가압하면서 초음파 팁 (tip) 혹은 용접봉의 고 진동에너지를 이용하여 대상물에 높은 동적응력(dynamic stress)을 가한다. 대상물의 변형은 매우 미소하여 거의 열 발생이 없으며 초음파 에너지에 의한 대상물의 변형으로 산화막을 제거하고, 새로운 표면을 생성시켜 접합한다. 저항용접과 비슷하나 온도의 상승이 없어 용융 풀(pool)이 없다. 접합강도는 거의 모재와 같다. 대부분 연성이 큰 재료 혹은 이종금속 사이의 접합에 사용된다. 그러나 이 방법은 매우 얇은 박판 접합에 한정된다. 따라서 주로 전자, 우주 산업, 측정 장치산업 등에 사용된다. 이 방법은 금속 이외에도 플라스틱을 접합하는 곳에도 많이 사용되고 있다.

3.2.2 브레이징 (brazing)

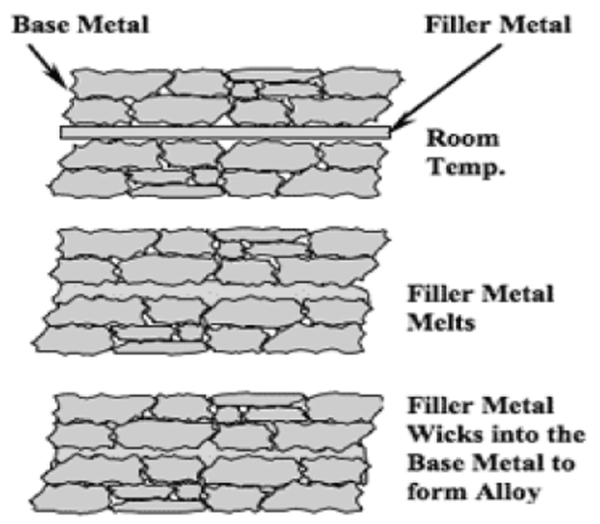

브레이징(brazing)은 용접 대상물 모재의 용융 없이 접합 대상물의 기계적인 접합력을 얻는 고상접합(solid phase welding)과 유사하다. 고상접합의 경우 두 개의 면을 용가재(filler) 없이 직접 접합시키는데 비하여 브레이징은 두 접촉 표면사이에 용가재를 넣은 후 용융시켜 접합면을 채워 넣은 후 응고 시킨다. 용융되는 용가재는 모재에 비해 낮은 고상선 온도를 가지고 있으며 주로 구리, 니켈, 은 및 알루미늄/아연 합금의 합성물을 사용한다.

브레이징은 액상-고상 반응의 접합으로, 일반적으로 용가재의 종류에 따라 구분한다. 용가재로 경납재를 사용할 경우 브레이징 또는 경납땜(hard soldering), 연납재를 사용할 경우 솔더링 또는 연납땜(soft soldering)이라고 한다. 모재 융점보다 조금 낮은 융점을 가진 순금속 또는 합금을 녹여 모재의 간격에 첨가하여 접합하는 방법으로 모재는 거의 용융하지 않는 특징이 있다. 아크용접 등으로는 균열이 생기기 쉬운 재료의 접합이나, 이종재료 접합, 세라믹 등 비금속재료의 접합에 널리 사용된다.

브레이징은 피 접합체의 융점보다 낮으면서 450℃ 이상의 융점을 갖는 금속이나 합금을 용융하여 젖음(wetting) 현상과 모세관 현상에 의해 접합간격에 유입되어 모재를 거의 용융시키지 않고 접합하는 방법이다. 이종금속을 접합할 수도 있고 미소접합이 가능하며 여러 개의 이음부를 동시에 접합할 수도 있으며 자동화가 용이하므로 접합조립기술로서 널리 이용되고 있다.

그림 15은 브레이징의 원리 및 과정을 보여주는 개념도이다.

그림 15. 브레이징 원리 및 과정 개념도

브레이징에서는 모재와 경납재 사이에 젖음현상이 매우 중요하며 접합성을 결정한다. 우수한 젖음성을 위해 적절한 경납 용가재 선택이 우선 중요하고, 모재 표면의 청정도도 매우 중요하다. 특히 젖음성을 해치는 산화피막은 필히 제거되어야 하며, 용제(flux) 등을 사용하거나, 진공, 불활성가스 분위기, 수소 등 환원분위기에서 접합하여야 한다. 사용하는 열원에 따라 유도가열, 고주파, 노내, 저항, 침적, 아크, 적외선, 확산 브레이징으로 세분되어 불리기도 한다.

한편, 솔더링(soldering, 납땜)은 브레이징과 유사하나 용가재의 융점이 450℃ 이하인 경우를 말한다. 솔더를 사용하여 모재를 가능하면 용융시키지 않고 접합하는 방법으로 전자기기의 접합에 가장 많이 사용된다. 최근에는 아주 미세한 부품에 적용할 수 있는 솔더링 공정들이 많이 개발됨에 따라 마이크로 솔더링이라는 새로운 영역도 생겼다.

3.2.3 기타 특수 접합

이상에서 살펴본 접합방법 이외에도 다양한 특수 접합방법이 있으며, 고온 고방사선 환경 등 극한환경에서의 활용을 위한 다양한 특수 접합기술 등도 개발되고 있다. 확산접합, 브레이징, 마찰접합의 원리를 확대 응용한 경우가 많다.

특수접합은 ODS 합금과 같은 특수합금, 다양한 이종금속 접합, 금속/세라믹, 세라믹 간의 접합에 활용하기 위해 개발되고 있다. 앞에서 기술한 것을 제외한 특수접합 방법으로 다음을 들 수 있다. 관성용접(inertia welding), 플라즈마조장(plasma-assisted) 확산접합, 펄스자기용접(pulsed magnetic welding), 브레이징-주조(pre-brazed casting), 하이브리드(hybrid) 용접 등이다.

핵융합로 재료에서의 이종소재 접합에는 열간등압성형(hot isotropic pressing, HIP)과 브레이징 방법이 많이 사용되고 있다. HIP 공정은 접합되는 계면이 불량 없이 완벽하게 접합되어 열전달효율이 가장 높은 접합체를 형성시킬 수 있으며, 취약부인 용접부가 노출되지 않기 때문에 핵융합 대면재의 접합에 적합하다. 추가 내용은 핵융합재료 절의 해당부분을 참고하기 바란다.

세라믹스와 금속 간의 접합은 원자 결합형태의 차이와 낮은 상호 원자확산으로 직접 접합에는 많은 어려움이 있다. 세라믹스/금속 접합기술은 접합물질에 따라, 유리, 유리요업체, 산화물 세라믹스 및 비산화물 세라믹스와 금속 간의 접합기술로 나눌 수 있다. 또한 접합방법에 따라 기계적 접합, 접착제에 의한 접합, 그리고 활성금속브레이징(active metal brazing), 메탈라이징(metallizing), eutectic melt 방법, 확산접합과 같은 화학적 방법의 접합으로 크게 나눌 수 있다. 일반적으로 낮은 온도 및 응력이 작용하는 환경에서는 기계적 접합 또는 접착제에 의한 접합이 사용되고 있으나. 세라믹스/금속 접합체의 높은 접합강도, 신뢰도 및 고온에서의 내열성을 달성하기 위해서는 화학적 접합방법이 주로 사용된다. 산화물계 세라믹스와 금속 간의 접합에는 Mo-Mn 메탈라이징 방법이 주로 사용된다. 그러나 우수한 구조재료 특성을 갖는 대표적인 비산화물계 세라믹스인 Si3N4, SiC, AlN와 금속 간의 접합에서는 Ti, Zr, Al 의 활성금속을 이용한 브레이징 방법이 많이 연구되고 있고 기타 확산접합 등이 사용되고 있다. 이상의 방법은 세라믹스/금속 접합뿐 아니라 세라믹스간의 접합에도 활용된다.

최근 초고온가스로와 핵융합로 등 초고온 환경에서 가동하여야 하는 혁신원자로에서는 세라믹스 및 세라믹 복합체의 접합이 매우 중요하게 되었다. 이 분야의 접합기술은 아직도 개발 중인 상태로, 여러 후보 방법들이 제안되고 있다. 원자력분야에서 세라믹복합체 등의 접합에 유망한 방법으로, 여러 가지의 활성 용가재(filler)를 사용한 확산접합, NITE(nano-infiltration & transient eutectic-phase)와 같은 천이유텍틱상접합(transient eutectic phase joining, TEP joining), 국부 화학증기증착(CVD), 유리-세라믹 접합, 레이저접합, 고상변위반응(solid state displacement reaction) 방법, 세라믹부품의 co-sintering 방법 등이 있다.

최근 핵융합로 등 고온, 고방사선 분위기 극한환경에서의 SiC/SiC 복합재료 접합방법으로 저방사화(low activation) 접합재료를 이용한 방법이 제안된 바 있다. 저방사화 접합재료는 주로 유리-세라믹(glass-ceramics)이나 금속과 복합재료도 검토되고 있다.

참고문헌

1. 이호진 외, KAERI/CR-361/2009, “원전핵심부품의 용접성평가 및 최적용접공정 모델링기술 개발”, 최종보고서, 두산중공업/한국원자력연구원, 2009.

2. L.K. Mathews, P.E., " An Industry Program for Managing PWSCC of Closure Head Penetraions", Preceedings of ICONE10, 10th International Conference on Nuclear Engineering, Icone10-22365, USA, 2002.

3. E.A. Siegel, et al., " Alloy 600 Cracking Prevention and Mitigation"’ Proceedings of ICONE10, 10th International Conference on Nuclear Engineering, Icone10-22465, USA, 2002.

4. C.R. Frye, et al., " Evaluation and Repair of Primary Water Stress Corrosion Cracking in Alloy 600/182 Control Rod Drive Mechanism Nozzles"’ Proceedings of ICONE10, 10th International Conference on Nuclear Engineering, Icone10-22653, USA, 2002.

5. 원자력안전 전문위원회 원자로계통분과, 의안번호 제 3 호, 2002.4.17 일 보고 (2002-8차) 자료.

6. 홍승렬 외, 원자로 용기 헤드 관통관 건전성 해석 프로그램 개발 연구, 전력연구원, KEPRI-94Z-J12, pp 31-49, 1996.

7. EPRI MRP(Material Reliability Program): Technical Basis for Preemptive Weld Overlays for Alloy 82/182 Butt Welds in PWRs (MRP-169) 1012843 EPRI Topical Report, October 2005.

8. W.J. Sperko, “Exploring temper bead welding”, as published in the Welding Journal, August, 2005.

9. Report, Temper bead welding, TGN-PE-02, Welding Technology Institute of Australia, 2006.

10. ASME Section IX, QW-290 Temper bead welding, 2004.

11. W. Corwin, US Experience with High Temperature Alloy Weld Qualification, GEN-IV International Forum, MCPMB, Korea, April, 2006.

12. H.B. Cary, Modern welding technology, Prentice Hall Inc., 1979.

13. J.F Lancaster, Metallurgy of Welding, George allen & Unwin LTD, 1980.

14. 이병훈 외, 기계와 재료, 19-1 (2007) 30.

15. 김환태, 고합금 소재부품의 품질확보를 위한 고능률 용접/접합기술의 연구동향, 교육과학기술부/한국과학기술정보연구원, 2011.

16. Jin Weon Kim, et al., J. Nucl. Mater. 384 (2009) 212-221.

17. L.L. Snead, et al., J. Nucl. Mater. 417 (2011) 330.

18. M. Ferraris, et al., J. Nucl. Mater. 417 (2011) 379.

19. Jung G. Lee, S.J. Hong, M.K. Lee, C.K. Rhee, J. Nucl. Mater. 395 (2009) 145.

20. P. Aubert, et al., J. Nucl. Mater. 417 (2011) 43.

21. H.T. Lee, et al., J. Nucl. Mater. 335 (2004) 59-69.

22. 이승건, 오창균, 박흥배, 진태은, 대한기계학회논문집 A, 34-1 (2010) 97-101.

23. J. Onoro, Int J. Pressure Vessel and Piping, 83 (2006) 540-545.

24. M. Rieth, J. Rey, J. Nucl. Mater. 386-388 (2009) 471-474.

25. D.Y. Ku, S. Oh, M-Y. Ahn, I-K Yu, D-H. Kim, S. Cho, J. Nucl. Mater. 417 (2011) 67-71.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012