액체금속고속로 재료

고속로는 소듐(Na), 납(Pb), 납-비스무스(Pb-Bi) 등의 액체금속을 냉각재로 사용함으로서, 경수로가 열중성자를 사용하는 것에 비해, 더욱 높은 에너지를 갖는 고속중성자를 이용하여 핵분열을 일으키는 원자로이다. 고속로라는 이름은 고속중성자를 사용함에 기인한다. 액체금속고속로에는 냉각재로 사용하는 액체금속의 종류에 따라 여러 가지가 있으나 주요 설비를 구성하는 구조재료는 유사하다. 여러 가지의 액체금속고속로중에서 현재 소듐을 냉각재로 사용하는 소듐냉각고속로(sodium-cooled fast reactor, SFR)가 가장 널리 연구, 개발되고 있고 제4세대 원자력시스템(Gen-IV)에서도 가장 먼저 상용화가 예상되어 우선순위를 갖고 있으므로 여기에서는 SFR에 대해서만 살펴보기로 한다.

1. 소듐냉각고속로의 특성 및 계통 구성

소듐냉각고속로는 핵연료 증식(breeding) 특성이 있어서 원자력발전 초창기부터 우라늄 자원의 효율적 이용이라는 측면에서 개발되었다. 연구개발을 통해 기술적 타당성은 입증되었지만 경수로 대비 경제성이 떨어지고 고농축 우라늄 사용에 관련된 핵확산 문제, 그리고 실험로 등에서의 일련의 사고 발생으로 안전성문제가 제기되어 상용화에 이르지는 못하였다. 그러나 최근 제4세대 원자력시스템(Gen-IV) 개발 프로그램이 본격화되면서 전 세계적으로 매우 높은 우선순위의 개발대상 원자력시스템이 되었다.

SFR이 다시 주목받은 이유는, 증식을 통한 우라늄 자원의 충분한 활용과 초장수명 핵종의 소멸처리 및 핵무기용 플루토늄 연소용 원자로로의 활용가능성도 있기 때문이다. 또한 무엇보다 큰 장점은 경수로 사용후연료를 파이로프로세싱 등(건식처리공정 등)을 거쳐 고속로의 연료로 사용하는 재순환형 연료 시스템을 가질 수 있으며, 이렇게 되면 경수로 사용후연료의 관리기간을 대폭 줄여주는 독성감소와 폐기물량 감축 효과도 있어 경수로 사용후연료의 저장과 처분량 저감방안으로 활용이 가능해 진다는 것이다. 즉 경수로 사용후연료에 포함되어 있는 수명이 길고 독성이 매우 높은 플루토늄(Pu)과 마이너 악티나이드(minor actinide)를 연소시키면 훨씬 관리하기가 쉬운 핵종으로 변환되기 때문에 실제 사용후연료의 최종 처분이 용이하게 된다. 액체금속고속로의 장점을 다시 요약하면, 경수로 핵연료의 재사용(reuse), 사용후핵연료의 폐기물량 및 관리기간 축소(reduce), 재순환(recycle)을 통한 연료 활용성의 획기적 향상 등이며, 3R로 표시할 수 있다. 그러므로 우리나라를 포함한 원자력 선진 각 나라에서는 독자적으로 또는 국제공동으로 지속성, 경제성, 핵확산저항성, 고유안전성이 강조된 소듐냉각고속로(SFR)의 본격 개발에 박차를 가하고 있다.

소듐냉각고속로(SFR)는 경수로와는 다르게 2단계의 열전달 계통을 갖고 있다. 이는소듐과 물이 만나면 매우 강한 화학반응을 하기 때문이다. 1차 냉각재인 소듐이 어떠한 상황에서도 물과 접촉하는 것을 방지하기 위하여 중간열교환기를 통하여 1차 소듐냉각재와 2차 소듐냉각재 간의 열전달이 이루어지는 중간열전달계통(intermediate heat transfer system, IHTS)을 추가로 사용한다.

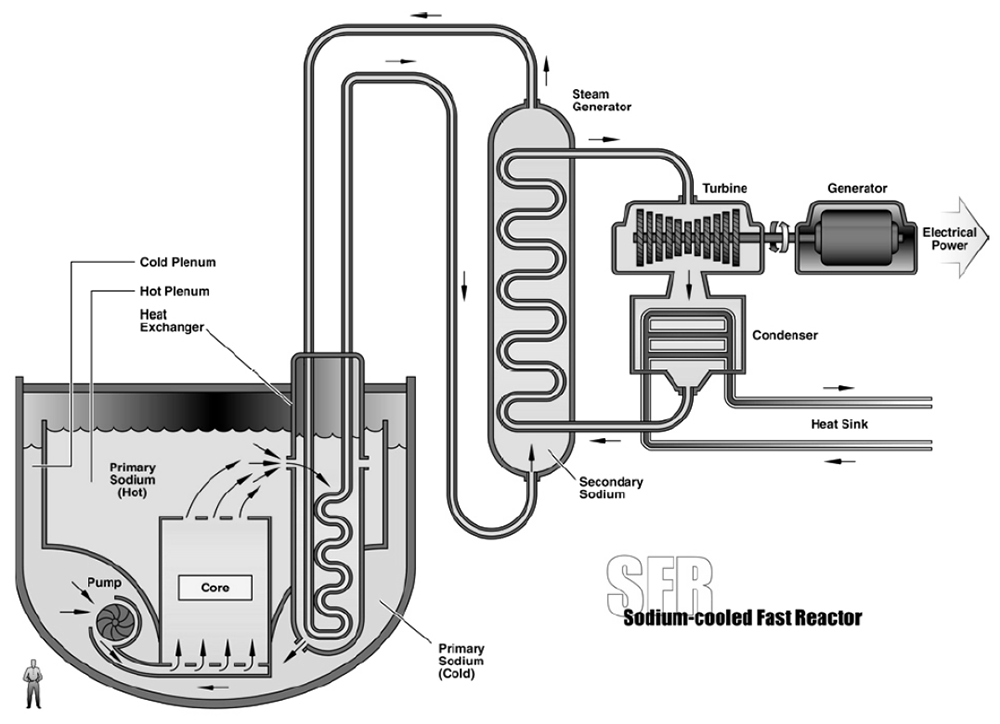

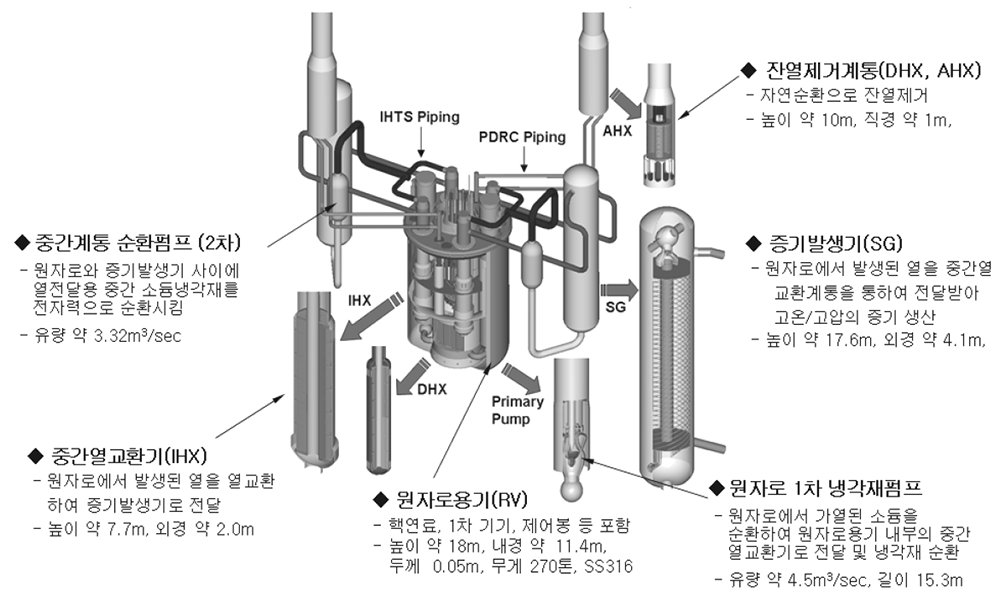

소듐냉각고속로의 발전소 전체 계통은 노심과 연계된 원자로계통, 냉각재 및 연결계통, 공학적 안전설비 감시 및 제어계통, 보조계통, 터빈계통, 방사성폐기물 관리계통, 전원계통, 방사선 보호계통 등으로 가압경수로(PWR)와 유사하게 구성된다. 1차 냉각계통은 노심지역, 중간열교환기(intermediate heat exchanger, IHX), 소듐순환펌프, 연결배관들로 구성된다. SFR의 유형으로는 이들 기기의 연결방식에 따라 루프(loop) 형 과 풀(pool) 형 등 두 가지가 있다. 루프 형은 중간열교환기와 1차 펌프가 원자로용기 밖에 위치하고 이들 사이는 배관으로 연결된다. 반면, 풀 형은 모든 1차 계통 기기는 소듐으로 채워진 원자로용기 내부에 위치한다. 풀 내부에 있는 펌프 출구에서 노심입구까지만 짧은 배관이 사용된다. 중간열교환기를 통과한 냉각재는 원자로용기 안의 소듐 풀로 방출되고 펌프는 소듐 풀에서 냉각재를 가져온다. 풀 형 소듐냉각고속로의 개념도를 그림 1에 보였다.

그림 1. 풀 형 소듐냉각고속로의 개념도

풀 형, 루프 형 두 가지 모두 노심에서 방출되는 중성자 등의 방사선으로부터 기기와 구조물 재료에서의 조사손상(radiation damage) 또는 조사취화(irradiation embrittlement)를 방지하기 위하여 차폐체를 설치하고 있다. 두 노형은 각각 장단점을 갖고 있어서 어느 노형이 일방적으로 우수하다고는 할 수 없다. 참고로 우리나라에서는 풀 형을 선택하여 개발하고 있다.

소듐냉각고속로의 핵증기공급계통(nuclear steam supply system, NSSS)은 1차 열 전달계통(primary heat transport system, PHTS), 중간열전달계통(IHTS), 증기발생 계통(steam generation system, SGS)의 3개 열수송계통으로 구성되며, 원자로 노심에서 발생한 열을 원자로 1차 소듐냉각재로 흡수하고 이를 다시 중간열전달계통을 통하여 증기발생기 튜브내의 냉각수로 전달하여 증기를 발생시키는 역할을 한다.

보조계통은 연료교환 및 저장계통, 불활성가스 수급 및 처리의 공정보조계통, 소듐을 취급하는 보조액체금속계통으로 구성된다. 배관 및 장비가열, 장비화재방호 등은 경수로와 비교하여 고유한 차이점이 있다.

풀 형의 경우 발전소 순 효율은 약 38% 이상으로 경수로에 비해 월등히 높으며, 1차 계통이 대용량 소듐 풀 내에 위치하고 있어 사고 시 온도상승을 최대한 지연시켜 주는 장점도 있다.

2. 소듐냉각고속로 환경 및 주요 기기, 부품

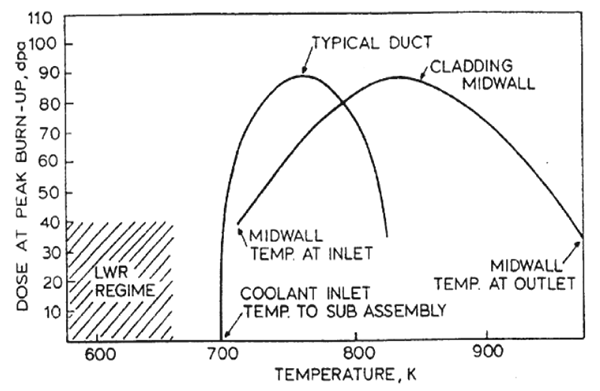

소듐냉각고속로의 핵연료봉 출력은 경수로에서의 최대 약 40kW/m에 비해 매우 높은 40~90kW/m 이므로 고속중성자의 조사량(fluence)은 약 2 x 1023 n/cm2 (E > 0.1MeV)이 되고, 재료를 고려한 조사손상량(dose)으로 환산하면 약 90dpa (displacement per atom)가 된다. 핵연료 피복관(cladding)의 최대온도는 약 650℃로 경수로에서 보다 매우 가혹한 환경이다. 또한 핵연료집합체 중의 덕트(duct)도 온도는 약간 낮지만 조사량은 유사하다. 그림 2는 소듐냉각고속로 핵연료 피복관 및 덕트에서의 온도와 조사량을 보여준다. 그림에는 비교를 위해 경수로에서의 조건도 함께 표시되어 있다, 여기서 조사량, 조사손상량, 온도는 고속로 형 및 사용재료에 따라 다소 다를 수 있음을 고려하여야 한다. 조사손상량(dose)의 경우 일반적으로 핵연료피복재는 200dpa(Gen-IV 목표는 250dpa)로 알려졌다.

그림 2. 소듐냉각고속로 핵연료 피복관, 덕트에서의 온도와 조사량

핵연료, 피복관, 덕트 등에서 더욱 문제가 될 수 있는 것은 높은 고속중성자 조사환경이므로 사용재료에서 일어나는 보이드 스웰링(void swelling)이다. 그러므로 노심 부품의 설계나 재료 선택 시는 필히 스웰링을 고려하여야 한다.

또한, 소듐냉각고속로에서만의 특이한 주요 설계 고려사항 중 하나는 냉각재로 사용하고 있는 액체 소듐(Na)과 물 그리고 공기와의 가능성 있는 매우 강력한 자발반응이다. 아르곤, 질소 등 불활성가스를 사용하여 방사화된 1차 소듐을 격리시킨다. 그리고 소듐과 구조재료와의 양립성(compatibility)도 고려하여야 한다. 이를 위해 소듐의 산소와 탄소농도를 엄격히 조절한다. 통상 원자력급(nuclear grade) 소듐에서는 산소와 탄소농도를 각각 10ppm, 20ppm 이하로 제한한다. 소듐은 물과 유사한 밀도를 갖는 반면, 물에비하여 10배 이상 낮은 중성자 감속효과로 인한 우수한 고속중성자 효율과 물에 비해 약 120배 우수한 열전도도로 고출력 밀도의 노심설계가 가능한 장점으로 SFR의 냉각재로 사용하고 있다.

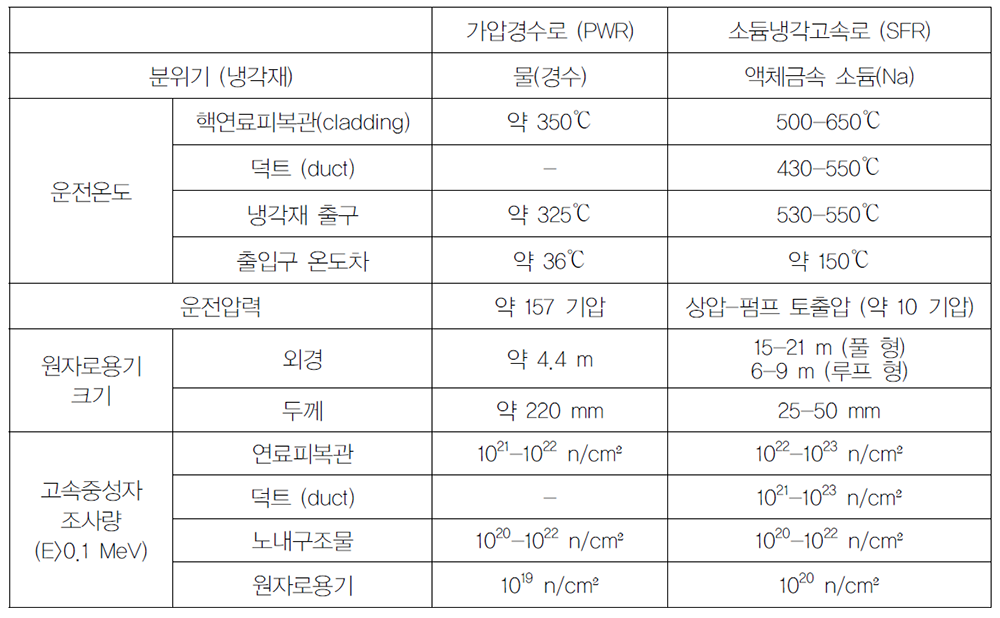

표 1은 소듐냉각고속로와 가압경수로의 가동환경을 비교하여 보여준다. 냉각재, 운전온도, 운전압력, 원자로용기 크기 및 고속중성자 조사량이 비교되어 있다.

표 1. 소듐냉각고속로와 가압경수로의 가동환경 비교

소듐냉각고속로는 대기압 수준의 낮은 압력에서 운전된다. 반면에 운전온도는 약500~550℃로 가압경수로의 약 300℃에 비해 매우 높다. 그러므로 온도 차이에 의해구조물에 발생하는 열응력이 커지게 되고, 고온 환경에 따른 재료의 항복강도 저하에 따라 탄소성변형 및 크리프변형에 의한 손상이 발생하게 된다. 그러나 운전압력이 낮아 1차 응력이 작기 때문에 단순 소성변형이나 단순 크리프변형에 의한 손상보다는 반복된 열하중에 따른 라체팅(ratcheting) 변형과 피로와 크리프가 복합적으로 일어나는 크리프-피로 상호작용(creep-fatigue interaction)에 의한 손상이 주요 손상모드가 된다.

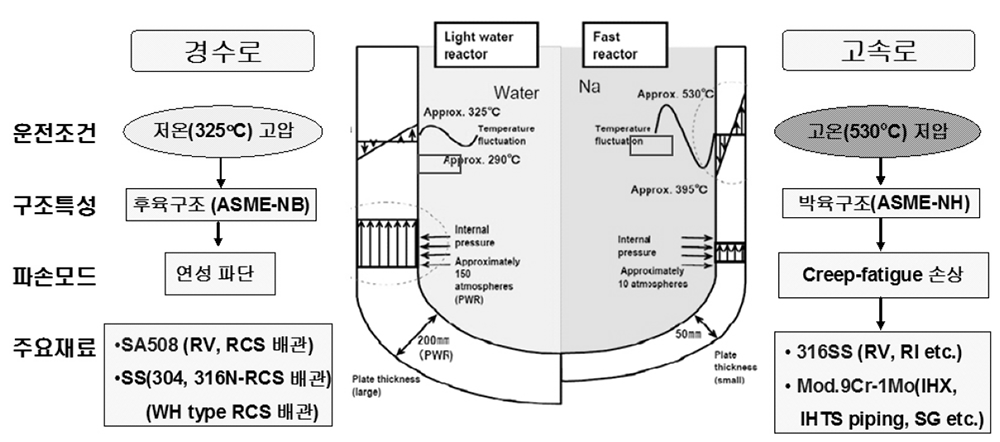

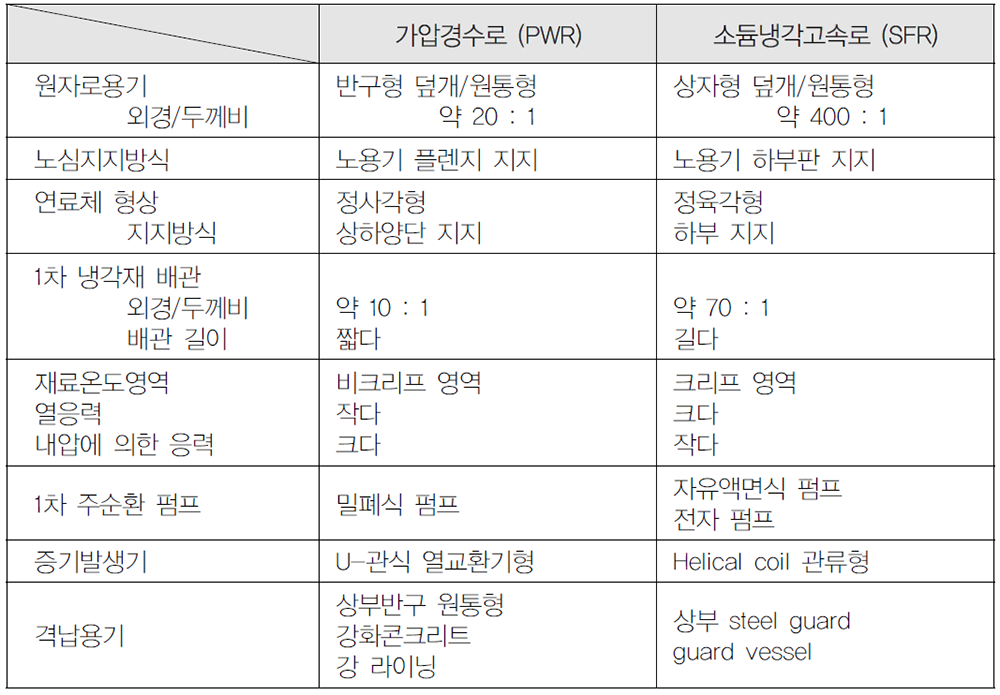

소듐냉각고속로에서는 운전압력이 낮고 500℃ 이상의 고온 환경이므로 가압경수로와 비교할 때 원자로용기 등 주요기기의 재료는 해당온도에서의 재료성질과 열응력 관점을 고려하여 선정한다. 가압경수로에서 원자로용기 등 1차 압력경계에는 압력이 비교적 크기 때문에 Mn-Mo-Ni계의 저합금강(SA 508 Gr.3 등) 재료를 사용하고 두께가 약220mm로 매우 두꺼운 반면, 소듐냉각고속로에서는 온도는 높은 대신 압력이 낮으므로 또한 열응력도 줄이기 위해 비교적 얇은 두께(약 50mm 이하)의 Type 316 오스테나이트 스테인리스강 등을 주로 사용한다. 그림 3은 소듐냉각고속로와 가압경수로에서의 원자로용기 구조 특성을 비교하여 보여준다. 압력과 열에 의한 응력상태도 표시되어 있고, 용기의 두께 차이 등을 확인할 수 있다.

그림 3. 소듐냉각고속로와 가압경수로의 원자로용기 구조 특성 비교

한편, 소듐냉각고속로에서는 용기 등의 두께가 경수로에 비해 매우 얇기 때문에 지진하중의 영향이 커지게 된다. 그러므로 최근의 설계에서는 수평 면진장치를 적용하고 있다.

소듐냉각고속로 풀 형인 경우 주요 1차 계통 기기 및 부품의 특징을 살펴보면 다음과 같다.

원자로용기는 1차 압력경계가 되어 1차 소듐을 담고 있으며, 용기 내에 핵연료집합체 등 노심과 내부구조물, 1차 소듐펌프, 중간열교환기, 잔열제거열교환기, 연료교환기등이 설치된다. 특히 원자로용기 재료에서의 크리프-피로 손상과 라체팅 등의 열손상을 방지하기 위해 원자로 배플(baffle)에 의해 고온소듐을 용기로부터 격리하거나 용기안쪽에 저온냉각재를 흘려준다. 원자로용기는 SFR 기기 중에서 가장 안전성과 신뢰성이 요구된다. 루프 형의 원자로용기는 6~7m 직경으로 비교적 소형이지만, 풀 형은 노심, 펌프, 중간열교환기 등을 대형의 원자로용기 내에 배치하는 방식이므로 직경이12~21m 정도이다. 루프 형의 대표적인 예는 일본의 Monju이고, 풀 형은 프랑스의 Superphenix이다. 우리나라의 KALIMER-600도 풀 형이다.

원자로헤드는 원자로용기 내부에 있는 주요 기기, 부품을 지지하며 기기가 통과하는 공간도 제공한다. 하단부에는 불활성 아르곤 가스층과 차폐절연체가 있어 고온의 소듐 냉각재와 접하지 않으며 헤드를 통과하는 기기구멍은 방사선차폐를 위한 단층구조로 되어 있고 기기밀봉 기능도 갖는다.

원자로 하부내부구조물은 원자로 내의 노심과 원자로기기에 대한 구조적 지지 및 고온 냉각재 유로를 제공한다. 상부구조물은 고온 노심출구 소듐에 의한 유체유발진동(flow induced vibration, FIV)으로부터 제어봉 구동축 보호, 노심 상부에 위치한 계측기 지지, 노심출구 소듐의 혼합촉진, 노내 핵연료교환기 지지 등의 기능을 한다.

참고로 우리나라에서 개발 중인 600MWe 용량의 KALIMER-600 소듐냉각고속로는 금속연료를 사용하는 풀 형 원자로로 2-루프 중간열전달계통을 채택하고 있는 Gen-IV 원자로의 주요 기술목표에 접근하는 개념을 가지고 있다. 그림 4는 우리나라에서 개발 중인 KALIMER-600 SFR 원자로계통 개념도이다.

그림 4. KALIMER-600 SFR 원자로계통 개념도

3. 소듐냉각고속로 재료 요건 및 사용재료

소듐냉각고속로에서는 핵연료의 안전성이 가장 중요하다. 핵연료 부품 중에서는 핵연료 피복관이 핵연료의 안전성을 좌우한다고 할 수 있다. 핵연료 피복관은 핵연료심(core)을 둘러싸고 있는 부품으로서 핵연료와 원자로의 건전성을 결정하는 핵심부품이다. 특히 핵연료 피복관은 고온에서 핵연료의 핵분열 생성기체에 의한 열적 크리프(thermal creep)와 고속중성자 분위기에서 조사 보이드 스웰링이 발생하므로, 크리프 저항성 등의 기계적 특성이 우수하여야 한다. 핵연료 피복관 등 노심부품 재료는 소듐냉각고속로에서의 재료측면에서 매우 중요하므로 다음 항에서 별도로 취급하기로 한다. 여기서는 원자로용기, 증기발생기, 배관 등 주요 기기의 구조재료를 중심으로 재료요건 및 사용재료 등에 대해 살펴보기로 한다.

3.1. 주요 구조, 재료 비교 및 적용 기술기준

소듐냉각고속로와 경수로를 구성하는 각 계통과 주요 기기는 본질적으로 다른 것은 없고 차이점은 냉각재로서 물을 사용하느냐 혹은 소듐(Na)을 사용하느냐의 차이이다.

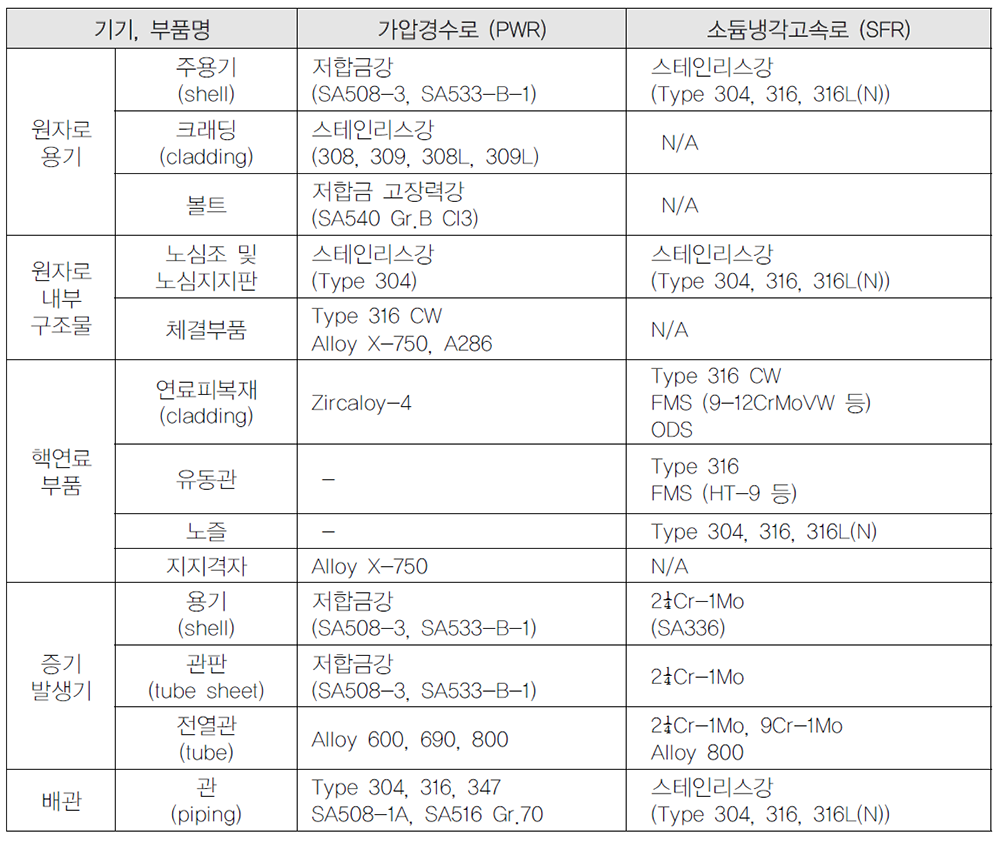

구조재료가 강(steel)을 중심으로 구성되어 있는 점도 같다. 다만, 같은 스테인리스강을 사용하여도 경수로는 주로 부식 관점에서 사용하고, 소듐냉각고속로에서는 내열성의 관점에서 사용하는 것이 다를 뿐이다. 재료강도 측면에서 소듐냉각고속로와 경수로에서의 차이점은 냉각재 환경과 사용온도이다. 경수로와 소듐냉각고속로의 구조물을 구성하고 있는 주요재료를 표 2에 나타내었다.

표 2. 원자로형별 주요 기기, 부품의 구성 재료

소듐냉각고속로는 대부분 Type 304와 316 오스테나이트 스테인리스강으로 구성되지만 경수로에서는 압력용기가 저합금강에 스테인리스강을 피복한 것이고 고온수 배관은 오스테나이트 스테인리스강, 증기배관에는 탄소강 등이 사용된다. 또한, 핵연료 피복재로서 가압경수로에서는 열중성자흡수가 적은 지르코늄 합금인 지르칼로이-4 등을 사용하고, 소듐냉각고속로에는 내열성과 고속중성자에 대한 저항성을 요구하므로 고온강도와 조사저성이 비교적 우수한 높은 크롬(Cr) 함유의 스테인리스강 또는 페라이트 마르텐사이트 강(ferritic martensitic steel, FMS 또는 FM 강)을 사용한다. 피복재 및 덕트 재료에 대해서는 다음 항에서 별도로 취급한다.

경수로에서는 물 환경에 의한 응력부식균열(SCC) 및 탄소강, 저합금강에서의 파괴인성과 조사취화가 문제이고 소듐냉각고속로는 소듐 환경에서의 질량이동, 고온에서의 크리프(creep), 스웰링(swelling), 그리고 비열이 작고 열전도도가 큰 소듐과 열전도도가 작고 열팽창이 큰 오스테나이트 스테인리스강에 의한 열응력과 열충격 문제가 있다. 경수로와 소듐냉각고속로에서 공통적으로 고려해야 할 문제로서는 단시간강도, 피로강도, 용접부의 연성저하와 결함 발생이다. 경수로는 물을 냉각재로 사용하며, 약 300˚C의 운전온도에서 PWR은 약 150기압인 반면에 소듐냉각고속로는 액체 소듐을 냉각재로 하여 약 550˚C의 고온에서 운전되며, 운전압력은 소듐 순환펌프의 토출압력 정도의 저압이 다. 따라서 경수로의 원자로용기 및 배관은 두껍고 무거우나, 소듐냉각고속로는 얇고 가볍다. 소듐냉각고속로에서는 사용온도가 고온이고 출입구 온도차가 크므로, 열응력과 열충격 때문에 두께가 얇은 재료가 좋다. 고온에 직접 접촉되는 부위는 내열성이 좋은 오스테나이트 스테인리스강 혹은 고 크롬강(high Cr steel), 니켈 합금을 사용하고, 차폐 플러그 혹은 기계식 펌프 등은 열원으로부터 어느 정도 거리를 유지하여 내열성이 낮은 탄소강을 사용한다. 그리고 원자로용기의 소듐 액면근처 혹은 탱크형의 격리벽 등 은 온도구배가 크므로 열응력을 완화할 수 있는 열 보호 대책이 필요하다. 소듐냉각고속로와 경수로 구조의 특징은 표 3에 비교, 요약하여 제시되어 있다.

적용 기술기준 및 설계 시 고려사항 등을 살펴보면 다음과 같다.

표 3. 원자로형별 구조 특징

기본적으로 기기, 구조의 연성파괴, 과대변형, 피로파괴, 그리고 취성파괴 등에 의한 파손방지를 목적으로 사용되고 있는 설계 적용 기술기준 및 규격은 경수로와 소듐냉각고속로 모두 ASME Sec. III 이다. 그러나, ASME Sec. III에는 사용온도 한계를 371℃(페라이트 강) 혹은 427℃ (오스테나이트 강)로 정하고 있다. 소듐냉각고속로의 경우는 그 한계를 초과한 재료의 크리프 온도 영역에서 사용되고 있는 기기가 있으므로 고온구조 설계를 수행하기 위하여, ASME Sec. III, Subsec. NH (이전 Code Case N-47)등의 고온구조 설계기준을 기초로 하고 있다.

설계평가 시 고려해야 할 하중으로는 설계압력, 설계온도, 자중, 배관응력 등과 지진 하중, 과도적 하중 등으로 일차응력, 이차응력 및 피크응력으로 분류하여 각각에 대응하는 허용레벨과 비교하여 평가한다. 그리고 취성파괴의 방지를 위해서는, 선형탄성파괴역학(linear elastic fracture mechanics, LEFM)을 도입한 ASME Sec. III App. G의 파괴인성기준을 기초로 하여 평가하고 있다. ASME III, App. G에서는 대상재료의 사용온도에 따른 파괴인성치를 구하고 재료의 두께에 따른 최대 가상결함을 산출하여 한계 사용조건을 결정한다. 고온구조 강도설계에 관해서는, 경수로에서와 동일하게 재료의 탄소성 역학적 거동 및 시간의존성 변형거동, 고온시효 등이 고려되어야 한다. 그리고 소듐냉각고속로의 경우는 단기 과대하중에 의한 연성파괴와 반복하중에 의한 피로파괴 외에 장기하중에 의한 크리프파단, 피로와 크리프의 상승효과, 열응력에 의한 진행성 변형, 크리프 벤딩, 재료열화 등을 설계에 고려하여야 한다. 또한, 고온구조 설계기준에는 종래의 응력제한에 덧붙여, 시간 의존성을 고려한 응력제한과 변형제한, 크리프-피로 손상 제한 등의 평가를 수행하여야 한다.

응력평가를 위해서는, 경수로와 마찬가지로 유한요소법 등의 응력해석을 하고 있으나, 소듐냉각고속로에서는 크리프 등 재료의 비탄성 거동이 중요하므로 추가적인 비탄성해석이 필요하다. 현재 많은 범용의 구조해석 코드가 고려되고 있으며, 입력, 출력의 과정을 정비하는 등 설계의 합리화가 진행되고 있다.

3.2. 소듐냉각고속로 구조재료 요건

소듐냉각고속로가 가압경수로와 가장 큰 차이점은 530℃정도의 고온에서 가동되며, 가압경수로의 경우는 158bar에서 가동되지만 소듐냉각고속로의 경우는 6bar의 낮은 압력조건에서 가동된다는 것이다. 그리고 냉각재로 사용하는 소듐(Na)은 열전도율이 좋기 때문에 가동정지와 비상정지 시 구조재료에 급격한 온도변화를 유발하게 된다. 따라서 소듐냉각고속로의 경우는 압력에 의한 응력보다는 열응력에 의한 손상이 중요한 손상원인이다. 따라서 소듐냉각고속로의 구조재료는 고온강도와 열적안정성이 요구되고 있다.

ASME Code에서는 사용하기 위한 기계적 성질의 온도 상한선을 페라이트 강의 경우는 371℃(700˚F), 오스테나이트 강의 경우는 427℃(800˚F)로 정의하였다. 그러나 소듐 냉각고속로의 경우는 고온에서 장시간 사용하기 때문에 이러한 온도 이상에서 시간에 의존하는 성질이 포함되어야 한다. 따라서 모재, 용가재(filler metal), 용접 등을 위해서는 고온에서 장시간에 걸친 시간의존 손상(크리프 등) 정도를 파악하여야 한다. 이러한 고온에서의 설계를 수행하기 위해서 고온 구조설계 기준을 ASME Sec. III, Subsec. NH(이전 Code Case N-47)에 정하고 있다. 250,000시간 이상의 수명을 설계하기 위해서는 50,000시간 (ISO 추천) 이상의 실험실적인 크리프 시험자료가 필요하다. 그리고 소듐분위기와 설계조건과 같은 실험조건에서의 장시간 시험자료도 필요하다. 소듐냉각고속로 구조재료에서의 주요 재료요건을 정리하면 다음과 같다.

3.2.1. 고온 특성

가압경수로 1차 냉각재 출구 최고온도가 약 320℃인데 반하여, 소듐냉각고속로의 경우는 500~550℃ 정도로 고온이다. 이 온도영역에서 소듐냉각고속로 구조재료로 널리 사용되고 있는 오스테나이트 스테인리스강 및 Cr-Mo 강 등에서는 크리프현상이 발생한다. 따라서 소듐냉각고속로 구조재료의 특성 중에서 시간 의존적 크리프에 의한 비탄성거동 그리고 크리프 온도 영역에서의 피로파손(크리프-피로파손)을 반드시 고려하여야 한다. 소듐냉각고속로의 설계허용응력 계산에 필요한 재료특성을 파악하기 위해서는 인장시험 외에 소듐냉각고속로 특유의 크리프, 저주기피로 및 응력완화 등의 시험이 필요하다. 그리고 설계 자료를 위하여 크리프-피로 및 비탄성해석용 구성방정식의 작성 등에 관한 시험이 또한 중요하며, 경수로에 비해 다양한 자료가 요구된다.

3.2.2. 소듐 속에서의 재료거동

소듐냉각고속로 냉각재는 고온의 액체소듐이므로, 그 환경에 기인한 재료의 부식 및 질량이동 현상, 재료강도에의 영향 등에 관하여 상세히 파악하여야 한다. 소듐은 융점이 약 98℃, 비등점이 약 880℃로서 액상 온도구역이 대기압 하에서 매우 넓다. 따라서 경수로의 고압 증기계에 비해, 고속로에서는 저압 냉각계이며 구성재료 또한 얇은 판을 사용하는 것이 가능하다. 반면에 소듐은 열전도율이 높고 열용량이 작으므로 온도 변동 시 재료에 높은 열응력을 발생시킬 가능성이 있으므로 그 대책이 필요하다. 열응력에 대한 대책으로는 구조적으로 얇고, 재료 특성상으로는 높은 열전도도와 동시에 낮은 열팽창계수, 높은 연성이 유리하다. 그러나 플랜트의 하중과 지진 등에 대한 안전성 측면에서는 고강도 특성이 필요하다. 따라서 재료적으로 높은 고온강도를 지니면서 동시에 우수한 연성 등 균형적 성질이 요구된다.

3.2.3. 열응력 특성

원자로의 출입구 온도차가 약 130~150℃ 정도로 매우 크므로 소듐냉각고속로 기기 및 배관에는 정상 및 과도 열응력이 다음과 같은 원인으로 발생한다. ① 구조물이 외부에서 구속되어 있어 열팽창 혹은 열수축을 수용할 수 없는 경우, ② 구조물 사이의 온도차, ③ 구조물 내의 부분적 온도구배, ④ 열팽창계수의 차이가 있는 재료를 조합한 경우이다. 따라서 내열 응력 설계법이 특별히 중요하다.

3.2.4. 고속중성자 조사 하에서의 거동

구조재료는 고속중성자 하에서 누적 조사량이 증대되면서 재료특성이 저하되며 스웰링에 의한 변형 등이 생기므로 이들 조사효과의 정량적 파악이 필요하다. 특히 강 중에 존재하는 붕소(B)와 같은 원소가 중성자에 의한 핵변환으로 헬륨(He)을 생성하고, 이들 He은 입계에서 기포(bubble)를 형성하므로 He 취성을 유발하기도 하고, 크리프연성 저하의 가능성이 존재한다. 따라서 강의 특성개선을 목적으로 10% 인장파단연성을 확보하는 범위 이내로 중성자조사량을 제한하는 등 간접적으로 재료의 조사효과를 억제하고 있다.

3.2.5. 크리프-피로 특성

소듐냉각고속로 구조재료에서의 대표적 파손모델 중의 하나는 반복 열응력에 따른 크리프-피로 상호작용에 의한 손상이다. 크리프 온도 영역에서의 구조재료 사용경험은 화력발전소 등에서 일부 축적되어 있으나, 소듐냉각고속로의 경우는 반복 열응력에 의한 크리프-피로 현상이 발생하는 것이 독특하다. 구조재료에 생기는 응력은, 내압에 의한 하중제어형과 열응력에 의한 변형제어형으로 대별된다. 하중제어형 응력에 대해서는, 고강도 재료의 경우가 소성변형을 억제하고 크리프 파단시간을 길게 한다. 반면에 변형제어형 응력에 대해서는 저항복점 고연성 재료의 경우가 같은 변형량에서 고강도 재료보다 상대적으로 낮은 응력을 받게 되며, 따라서 크리프온도 영역에서 파단시간이 상대적으로 길다. 반복 열응력에 의한 크리프-피로 파손에 대한 재료 특성을 구체적으로 평가하고, 적절한 방지대책을 수립하기 위하여 강도와 연성을 균형 있게 갖는 재료가 요구된다.

크리프-피로 특성을 향상시키는 방법으로 고성능의 신재료를 개발하여 구조재료로 적용시키는 것이 가장 분명하고 효과적이다. 그러나 사용실적이 적은 재료를 적용하는 것은 모험이 따른다. 원자로용기 등의 소듐 기기에 대해서는, ASME Code Ⅲ, Subsec. NH의 Type 316 스테인리스강을 기본으로 탄소를 규정보다 줄이고 질소를 첨가함으로써 고온강도와 연성을 높여 크리프-피로 손상을 경감할 수 있는 Type 316L(N) 스테인리스강을 개발하였다. 이 재료는 프랑스의 Superphenix에서 사용하고 있으며, 차기 EFR에서도 적용될 예정이다.

3.2.6. 구조설계에 필요한 재료물성

고온 조건하에서 중요한 구조물의 거동과 고려해야 할 파손양식을 요약하면 다음과 같다. 주요하중으로는 열하중을 들 수 있으며, 구조물은 소성 및 크리프의 비탄성 거동을 보인다. 주요 구조물은 대부분 얇은 재료이므로 지진설계에 충분히 대비하는 것이 중요하다. 소듐냉각고속로 특유의 조건 하에서 시간 비의존의 파손양식과 고온 크리프등 시간의존 파손양식 모두를 고려하여야 한다.

소듐냉각고속로 구조설계에서 기기 및 배관 등은, 40~60 년의 수명기간 중에 균열 혹은 파단, 과대변형에 의한 상기의 파손으로부터 보호될 수 있는 기준이 정립되어야 한다. 따라서 고온구조설계법을 확립하기 위해서는 해석법, 설계평가법, 그리고 타당성 확인을 위한 재료의 강도 및 운전환경에서의 재료거동에 대한 데이타베이스의 확보가 필요하다.

3.3. 소듐냉각고속로 주요 구조재료

소듐냉각고속로용 구조재료는 원자로설비의 냉각재 경계를 구성하고 있으므로, 통상적으로 높은 안전성과 신뢰성의 확보가 필요하며, 따라서 재료의 사용실적은 매우 중시된다. 현재 원자로용기, 1차 배관, 중간열교환기, 2차 배관 등의 소듐 기기의 재료는 오스테나이트 스테인리스강을 폭넓게 사용하여 왔다. 그 중에서 특히 Type 304 혹은 316 오스테나이트 스테인리스강은 다음과 같은 장점 때문에 많이 선택되었다.

- 내식성이 우수하다.

- 내열성이 우수하고, 고온강도가 좋다.

- 항복점이 낮고, 연성이 높으며, 변형제어형 응력에 적합하다.

- 종래의 각종 플랜트에 사용실적이 많으며, 기술개발의 과정에서 규격, 기준 등이

- 잘 정비되어 있다.

발전용 원자력시설에 관한 구조 등의 적용 기술기준은 ASME Sec. III에 기준하나, 적용온도 범위를 초과한 영역에서는 크리프 현상을 고려한 ASME Ⅲ, Subsec. NH(이전 Code Case N-47)를 적용한다. 여기에 기재되어 있는 구조재료의 최고 사용온도는, 304, 316 등 오스테나이트 스테인리스강은 816℃, Alloy 800은 760℃, 2.25Cr-1Mo강은 649℃, Alloy 718은 566℃ 이다.

증기발생기 재료로는 Type 304, 316 스테인리스강 대신 2¼Cr-1Mo 강, 9Cr-1Mo 강등의 Cr-Mo 강을 주로 사용하고 있다. 그 이유는 높은 열전도도, Cl- 및 강염기성 분위기에서 응력부식균열(SCC) 저항성, 정립된 제조기술, 가격 때문이다. 증기발생기는 발전소의 가동률 관점에서 높은 신뢰성이 요구되는 주요 기기이므로, 증기조건에 따라서 최적의 재료를 선정하여야 한다.

운전, 건설 혹은 설계중인 주요 실험로, 원형로 및 실증로의 기기와 배관재료로는 316 등의 오스테나이트 스테인리스강이 주를 이루고 증기발생기 재료로 페라이트계 Cr-Mo 강을, 연료피복재로는 냉간가공된 316 스테인리스강이나 HT-9 등과 같은 높은 Cr 함유의 Cr-Mo계 강(페라이트 마르텐사이트 강(FMS) 등)을 사용하고 있다

상용로와도 연계되어 최근의 재료개발 동향은 1차 계통 조사환경 구조재료로는 개량 316 스테인리스강, 증기발생기 재료로는 9Cr-Mo계 강, 그리고 핵연료 피복관 및 덕트(duct) 등 노심재료로는, 오스테나이트 스테인리스강에서의 스웰링 문제로 9~12% Cr함유 합금강인 페라이트 마르텐사이트 강(FMS 또는 FM 강) 이나 산화물분산강화(ODS) 강을 개발하여 적용하려는 추세이다. FMS 및 ODS 강에 대해서는 4.3.5. 고온용 금속재료 절에 기술한 내용을 참고하기 바란다. 또한 피복관 및 덕트 재료에 관해서는 다음 항에서 별도로 취급한다.

4. SFR 핵연료 피복관 및 덕트 재료

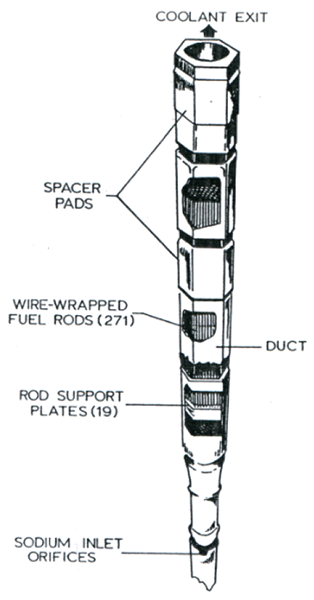

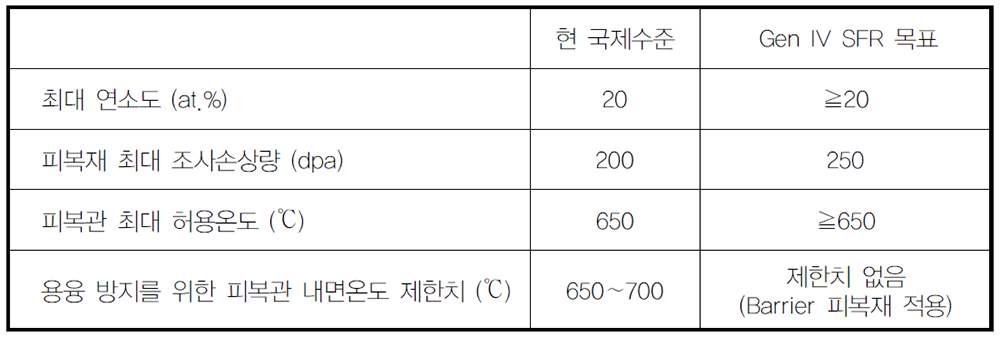

소듐냉각고속로(SFR) 기술의 핵심 장점인 핵연료 물질 증식과 폐기물 소멸은 핵연료에서 진행되며, 핵연료 및 핵연료 피복관의 건전성은 원자로의 안전성을 결정한다. 전술한 바와 같이 소듐냉각고속로의 핵연료 피복관(cladding) 및 덕트(duct) 등 노심 부품은 약 600℃ 이상의 고온에서 약 2 x 1023 n/cm2의 고속중성자 조사량을 받아 약200dpa (Gen-IV SFR에서의 목표는 250dpa)의 조사손상량(dose)을 받는 등 매우 가혹한 환경에 처하고, 이들이 극한환경에 견딜 수 있는지의 여부가 핵연료 노심부의 건전성을 결정하므로, 피복관 및 덕트 재료는 SFR에서 가장 핵심적인 부분이다. 피복관 재료는 수명기간 동안 낮은 조사 보이드 스웰링(swelling), 높은 연성, 그리고 고온에서의 충분한 크리프강도를 가져야 한다. 한편 덕트는 조사 후에도 충분한 강도와 인성을 가져야 한다. 그림 5는 피복관 및 덕트 등 핵연료 집합체의 전형적인 예를 보여준다. 또한 표 4는 핵연료 피복관과 관련된 온도, 조사손상량(dose) 등 변수의 현재국제수준과 Gen-IV SFR의 목표치이다.

그림 5. 피복관 및 덕트 등 소듐냉각고속로 핵연료 집합체의 전형적인 예

표 4. 핵연료 피복관 온도, 조사손상량(dose) 등 변수의 목표치

본 절에서는 피복관 및 덕트 등 노심 핵심 부품용으로 사용되고 있거나 개발 중인 후보재료와 이들 재료의 수명을 결정하는 주요 인자에 대해서 살펴보기로 한다. 대상재료로는, 앞에서 기술한 바대로, 현재 사용 중인 Type 316 등 오스테나이트 스테인리스강과 후보재료인 9~12 wt% Cr 함유의 페라이트 마르텐사이트 강(FMS 또는 FM 강)그리고 산화물분상강화(ODS) 강이다.

4.1. 핵연료 피복재

4.1.1. 오스테나이트 스테인리스강 피복재

Type 316 등의 오스테나이트 스테인리스강은 초기 소듐냉각고속로의 핵연료 피복관 및 덕트 재료로 선택되어 사용되어 왔다. 선택의 주요 사유는 오스테나이트강의 우수한 고온 내식성과 크리프저항성 때문이었다. 또한 이 재료는 고온강도, 가공성도 우수하고, 더욱이 조사효과 자료 등 풍부한 시험자료 및 사용경험이 있었기 때문이었다. 그러나 이 재료는 약 50dpa의 조사손상량(dose)에서 과도한 보이드 스웰링을 일으켜 심각한 치수 불안정성을 초래하는 것이 밝혀졌다. 스테인리스강에서의 조사 스웰링은 Ti 등의 안정화 원소를 첨가하거나 합금원소를 조절하여 그리고 냉간가공을 도입함으로서 일부 억제될 수 있음이 밝혀졌지만, 여전히 핵연료 피복관의 수명제한 요소로 작용하고 있다.

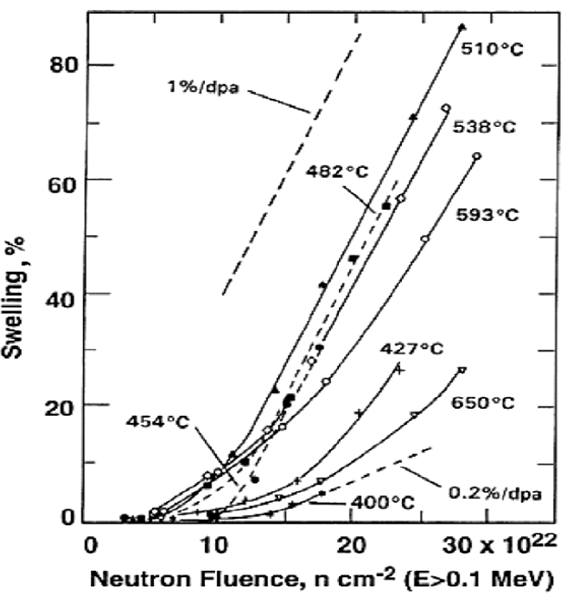

그림 6은 Type 316 오스테나이트 스테인리스강에서의 중성자조사량에 따른 스웰링 거동을 보여준다. 조사온도에 따라 다르지만 약 2 x 1022 n/cm2 (E>0.1 MeV)에서부터 스웰링이 시작하며, 주어진 온도에서 조사량에 따라 증가하고, 약 500~550℃ 구역에서 특히 심함을 보인다. 이 온도구역에서의 잠복기 이후 정상상태 스웰링속도는 약1%/dpa 임을 알 수 있다.

그림 6. Type 316 스테인리스강에서의 조사 보이드 스웰링 거동

Type 316 오스테나이트 강에서의 조사 스웰링은 Ti 첨가 (Type 321에 해당) 또는 B, P 첨가로 일부 감소하고, 특히 약 20%의 냉간가공 적용으로 대폭 감소함이 밝혀졌다. 그러나 냉간가공 재료는 약 6%의 스웰링에서도 연성이 대폭 감소하여 취급하기가 어려울 정도로 취약하게 됨이 밝혀졌다. 이후 Ti 안정화 강(Type 321)과 냉간가공 재료에 대한 많은 연구결과, 오스테나이트 스테인리스강은 약 100dpa 이상에서는 연성이 불충분한 것으로 확인되었다. EU Framework Program을 통해 유럽공동으로 개발된 최적의 15Cr-15Ni-Ti 합금(15-15Ti)으로 AIM1(Austenitic Improved Material number 1)로 명명된 합금(D-9강으로도 불림)도 약 130dpa가 한계일 것으로 예측되고 있다. 또한12~15Cr/20~25Ni의 개선된 오스테나이트 피복재도 제안되었으나, 이것 또한 스웰링에의한 한계치가 160dpa일 것으로 예측되고 있다.

4.1.2. 페라이트 마르텐사이트 강(FMS) 피복재

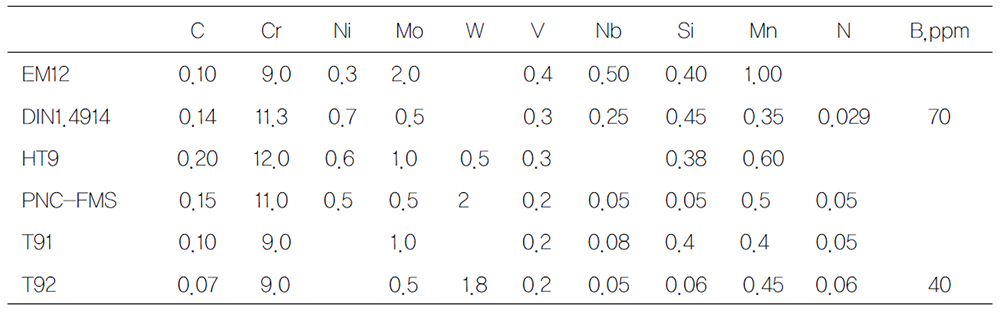

페라이트 마르텐사이트 강(FMS)은 여러 Gen-IV SFR 설계에서의 연료 피복재 및 덕트 재료로 우선적으로 고려되고 있다. FMS는 우수한 열전도도와 낮은 열팽창계수를 가지므로 더욱 바람직하다. 미국 고속로 프로그램에서는 12Cr-1Mo-0.5W-0.3V의 HT-9FMS를 선택하였고, 유럽과 일본에서도 유사한 조성의 FMS를 선택하였다. 이들은 EM12, DIN 1.4914, PNC-FMS 등이다. 표 5는 SFR 용으로 개발된 FMS의 화학조성을 보여준다.

표 5. SFR 용 FMS의 화학조성 (wt%)

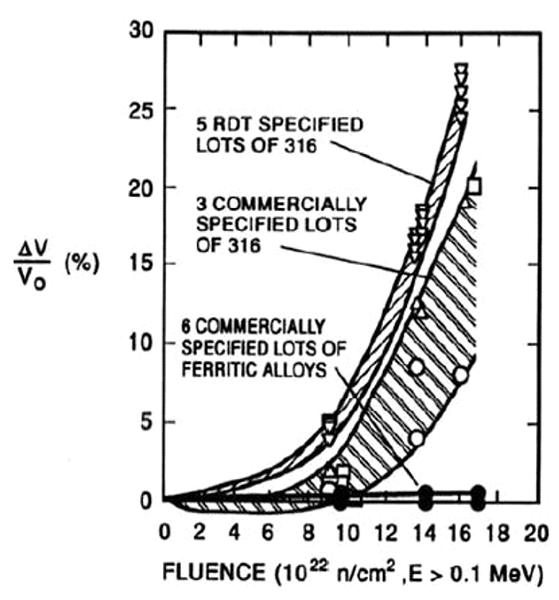

이들 FMS는 약 0.2%/dpa의 정상상태 스웰링속도를 가지며 약 200dpa 까지도 우수한 스웰링저항성을 갖는 것으로 보고되고 있다. 그림 7은 상용 FMS와 상용 오스테나이트강의 420℃ 조사 시의 스웰링저항성을 종합하여 보여준다. FMS에서의 매우 높은 스웰링저항성을 볼 수 있다.

그림 7. 420℃에서의 FMS와 오스테나이트강의 스웰링저항성 비교

그러나 이들 FMS는 Gen-IV SFR의 설계온도인 650℃ 이상에서 낮은 크리프강도를 갖으며, 가공성과 용접성도 나빠서 해결하여야 할 문제점으로 등장하게 되었다.

HT-9의 경우, 570℃ 이하에서 중성자조사 하의 크리프 변형은 냉간가공된(cold worked, CW) 316 스테인리스강보다는 낮으나, 600℃ 이상에서는 전위밀도가 감소하고 M23C6형태의 석출물이 조대화(coarsening) 되어 낮은 크리프강도와 커다란 크리프변형을 보이는 것이 확인되었다. 더구나 중성자 조사는 석출물 조대화를 촉진시키므로 더욱 크리프변형이 커질 것이 예상되며, 더 높은 조사량에서는 스웰링에 의해 영향을 받게될 크리프변형도 우려된다.

여러 FMS에 대해 약 600~680℃, 120~200dpa 조건에서 조사 스웰링이 확인되었다. FMS의 고유특성으로 매우 우수한 조사 스웰링저항성과, 매우 적은 직경변화(120~130dpa에서 0.5%)가 있음이 확인되었다. 그러나 일부 핀에서는 120~130dpa에서 1.75%까지의 피복재 변형이 관찰되었다. 이는 취성을 갖는 란타나이드가 다량 함유된 층(lanthanide-rich layer) 및 핀의 상부인 고온부에서의 낮은 크리프강도와 연관된 것이다. 이와 같은 제한된 낮은 크리프 고온강도는 핀의 파손을 유발할 수 있으며 특히650℃ 이상으로 피복재의 온도를 높이려는 SFR 설계 조건에서는 매우 엄중한 설계제한인자로 부각될 수 있다.

따라서 FMS의 크리프 저항성 및 고온산화 저항성을 높이려는 노력이 집중되고 있다. 예로, HT9 강을 개량한 9~12Cr 마르텐사이트 강을 들 수 있다 이 개량 강은 HT9에 비해 크리프 특성과 장기간 고온 안정성이 우수한 재료로 고온 크리프강도는 오스테나이트강과 유사하다. HT9 강은 강한 오스테나이트 안정화 원소인 탄소(C)를 0.2% 함유하고 있다. 주요 석출물인 M23C6 형태의 탄화물은 고온에서 조대화 되기 쉽다. 12% Cr 강에서의 델타(δ)-페라이트형성 문제로, 낮은 탄소함량을 갖는 9%의 Cr 강이 선호하게 되었다. 이렇게 하여 개발한 9 %Cr을 갖는 T91 강에서는, 탄소(C)를 0.2%에서 0.1%로 줄이고 V과 Nb을 첨가하여 MX형태의 미세한 석출물의 생성을 촉진시켜 고온크리프강도를 증가시켰다. V과 Nb의 최적 합금량은 각각 0.2%, 0.05%이었다. 이후 T91 강에서 일부 Mo을 W로 대체하고 B을 소량 첨가하여 T92 강으로 불리는 개량합금을 개발하였다. Mo+0.5W로 표시되는 Mo 당량(equivalent)이 1.5%일 때 크리프강도에 가장 효과적임도 확인하였다(이들 강의 조성은 표 53.5 참조). 여기서 보론(B)은 미세구조를 안정화시키기 위하여 첨가하였는데, 원자력용, 특히 노심부근에 사용을 위해서는 (n, α) 반응에 의한 10B를 피하기 위하여 자연 상태의 B가 아닌 11B을 사용하여야함을 유의하여야 한다.

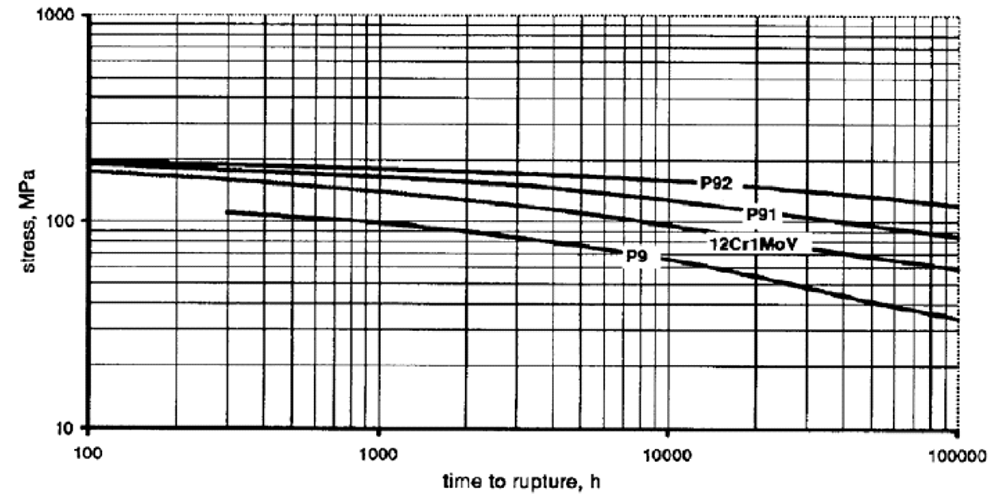

그림 8은 이들 T91, T92 강의 600℃ 크리프강도를 HT9 강과 비교하여 보여준다. HT9, T91, T92 순으로 고온 크리프강도가 우수하고, 특히 장시간에 대해서는 T92가T91에 비해 더욱 우수함을 볼 수 있다.

그림 8. T91, T92, HT9강의 600oC 크리프강도 비교

T92가 비교적 크리프강도가 우수함에도 불구하고, 더욱 우수한 조건에서의 상용SFR을 위해서 차세대 FMS의 개발이 계속되고 있다. 크리프강도에 미치는 Ni의 악영향을 Co의 첨가로 대체하고자 하는 연구도 일부 있으나, 피복재나 덕트 재료로서의 Co함유 강은 방사화 문제로 고려 대상이 아니다. 현재까지 스웰링 등 조사특성으로는 HT9 강이 충분한 성능을 보인 바 있다. 그러므로 새롭게 개발되는 강은 HT9 강의 조사특성은 그 이상으로 유지한 채 크리프강도가 개선되는 방향으로 개발되고 있다.

일본에서 개발된 PNC-FMS가 이들을 반영하여 개발된 강 중의 하나이다. 표 53.5의 화학조성 표에서도 보듯이 이 강의 조성은 T91 및 T92와 유사하다. PNC-FMS는 일반 다른 FMS에 비해 우수한 고온강도를 갖으며, 특히 650℃ 크리프강도는 유사한 FMS중에서 최고의 성질을 갖는다고 보고하고 있다. 또한 조사환경에서도 충분한 저항성을 갖는다고 보고하지만, 더 높은 온도에서는 탄화물과 질화물이 급한 조대화가 일어나기 때문에 사용온도는 650℃로 제한되어야 한다고 개발자가 보고하고 있다.

FMS의 사용온도 범위를 650℃ 이상까지로 확장하기 위하여 산화물분산강화(ODS)강이 개발되고 있다. ODS 강은 Gen-IV SFR에서 고려되고 있고 많은 성능 데이터가 필요한 실정이다. 더구나 가장 도전적인 문제는 분말야금(powder metallurgy)법으로 연료 피복관을 제조할 수 있느냐와 이들을 봉단마개(end plug)에 접합시킬 수 있느냐이다.

INCO에서 제조한 14% Cr ODS 합금 MA957 압력관(pressurized tube)이 400~600℃에서 약 115dpa 까지 조사된 바 있다. 조사저항성은 FMS 이상임이 확인되었다. 저온에서의 크리프거동은 HT9과 유사하고, 600℃에서의 크리프속도는 HT9의 1/2 정도로 우수하였다. 크리프파단거동은 T92보다 우수한 것으로 확인된 바 있다.

한편, 일본 JAEA에서는 SFR 피복재용으로 두 가지의 ODS를 1987년 이래 계속개발하고 있다. 하나는 마르텐사이트 조직을 갖는 9Cr-ODS 강으로 조성은Fe-0.13C-9Cr-2W-0.2Ti-0.35Y2O3 이며, 다른 하나는 페라이트 조직의 12Cr-ODS강으로 조성은 Fe-0.03C-12Cr-2W-0.3Ti-0.23Y2O3 이다. 9Cr-ODS 강은 조사저항 성을, 12Cr-ODS 강은 부식저항을 주목표로 한 것이다. ODS 합금은 가공 시 많은 문제를 야기하는 것으로 알려졌다. 일례로, 피복관을 제조하기 위해서는 냉간압연과정을 거쳐야 하는데, 이때 압연방향에 따른 과도한 결정립성장을 초래할 수 있다. ODS 강의 결정립구조를 조절하기 위한 여러 방법이 개발되어 성공적으로 적용되고 있다. 9Cr-ODS 강에서의 알파(α)-감마(γ) 상변태 이용법과 12Cr-ODS 강에서의 재결정공정이용법 등이 이에 속한다.

일본에서 개발한 9Cr-ODS 강과 12Cr-ODS 강은 개선된 강도와 연성을 보이고, 700℃, 10,000시간 크리프파단강도도 120MPa의 목표치를 상회하는 것으로 보고되고 있다. 이것은 PNC-FMS보다는 훨씬 높은 것이며, 750℃, 1000시간 이상의 PNC 316의 것보다 우수한 값을 가졌다고 보고되고 있다. 그러나 이 재료에 대한 조사효과는 아직 확인되지 않았고 시험이 진행 중이다.

4.1.4. Gen-IV SFR에서의 피복재 성능

제4세대 SFR(Gen-IV SFR) 시스템의 설계를 위해서는 고온-고연소도 운전에 견딜 수 있는 개선된 핵연료 피복관이 필요하다. 표 53.4에 보인 바와 같이 더 높은 열효율을 달성하기 위하여 더욱 높은 노심출구온도를 낼 수 있도록 650℃ 이상의 피복재온도가 요구된다. 높은 평균방출연소도를 얻기 위해서는 200dpa 이상에서도 우수한 조사 스웰링저항성을 갖으며 고온 크리프강도가 우수한 피복재가 있어야 한다.

Type 316 등 오스테나이트 스테인리스강은 고온에서 우수한 재료성질과 약 160dpa 까지는 허용할 만한 스웰링저항성을 가지므로, 현재 SFR 시스템의 피복재의 요건은 만족한다. 그러나 Gen-IV SFR 등에서와 같이 더 높은 연소도를 달성하기 위해서는 더욱 우수한 스웰링저항성을 갖는 재료가 사용되어야 한다. 앞서 살펴보았듯이 스웰링저항성 개선을 위해 FMS를, 고온강도 개선을 위해 ODS 합금을 고려하였고, 더욱 개선된 FMS(advanced FMS)와 ODS 강을 개발하고 있다.

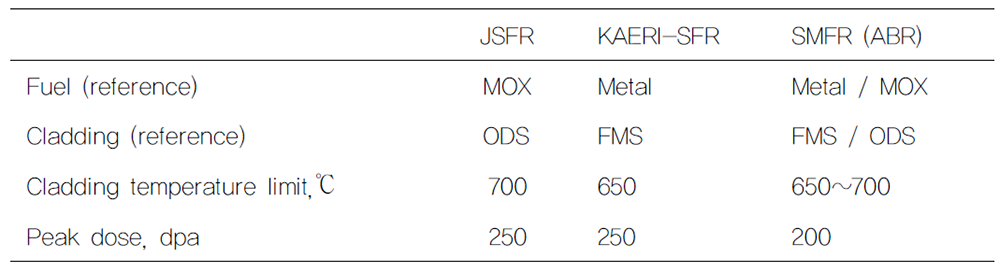

표 6은 우리나라를 포함한 주요국가에서 개발 중인 SFR에서 피복재와 관계된 주요 파라미터를 보여준다. 피복재로는 ODS 강과 개선된 FMS가 1차 후보재료이다. 피복재의 최대온도는 사용하는 피복재에 따라 결정되며, FMS는 약 650℃, ODS 강은 약700℃까지로 생각하고 있다. 또한 최대 조사손상량(dose)은 200dpa이상으로 250dpa까지도 고려하여 설계하고 있다.

표 6. 개발 중인 SFR의 핵연료 피복재 관련 주요 파라미터

피복재온도가 이들 중에서 가장 지배적인 인자이다. 비록 긴 가동시간 동안 재료의 안정성과 크리프거동을 명확히 하기 위하여 많은 노력이 필요하지만, 다행히 화력발전소 등을 위해서 FMS가 지속적으로 개선되어 왔기 때문에 이를 원자력에 적용하기 위한 연구로부터 시작할 필요가 있다. 여기서 화력발전소의 수명은 300,000시간임에 비해 SFR 연료 핀의 수명은 약 50,000시간임도 고려할 필요도 있다.

Gen-IV SFR 피복재로서, 개선된 FMS는 피복관의 최대온도가 650℃ 이내에서는 사용될 수 있고, ODS 강은 700℃까지는 사용에 제약이 없을 것이 분명하다. 개선된 FMS 및 ODS 합금 공히, 스웰링 저항성은 커다란 문제가 없을 것으로 평가되고 있으나 문제는 크리프변형 저항성이다.

현재까지 비록 FMS 피복관의 제조기술은 비교적 잘 정립되어 있으나, 재료 성질에 있어서 제조 시마다 다를 수 있다는 점(heat-to-heat variation)과 조사거동 자료에서 불확실성이 크다는 문제가 계속 상존한다. 그러므로 더욱 더 균질한 재료성질을 보증하기 위한 품질보증시스템이 개발되어야 한다. 특히 ODS 합금은 제조성에서 해결하여야할 문제가 많기 때문에 가공성, 제조단가, 생산성, 접합기술 등 분야에서의 제조기술최적화 연구가 매우 필요하다. 또한 개선된 FMS 및 ODS 합금에 대해 조사시험을 통한 조사성능 입증도 필수적이다.

피복관의 온도가 높아지면, 특히 TRU(trans uranium) 함유 연료에서 필요한 고연소도에서의 연료-피복재 화학적 상호작용(fuel-cladding chemical interaction, FCCI)우려가 높아지게 된다. 산화물 연료의 경우, 높은 온도와 고연소도에서는 높은 O/M비율(>1.98)로 FCCI에 의한 피복재 부식이 가속화 된다. 그러므로 새로운 FMS 피복재에 대해서는 부식속도를 필히 측정하여야 하고, 고연소도 및 TRU가 존재할 때는 FCCI를 필히 고려하여야 한다. 반면, 금속연료를 사용할 경우, 피복관 내면 온도한계는 U, Pu및 Fe 사이의 공정(eutectic) 온도에 의해 결정된다. HT9 피복재와 U-26Pu-10Zr 연료를 사용한 경우 온도한계는 650℃이다. 이는 개선된 피복재로 제조된 TRU 함유 금속연료 핀에 대한 공정온도와 반응속도에 대해 이해의 폭을 넓힐 필요가 있음을 의미한다. 또한 란타나이드(lanthanide)와 피복재 합금원소 사이에 상호확산이 일어나 취성의 표면층을 형성할 수도 있다. 이를 극복하기 위한 방안으로 피복재 내면에 코팅 적용과 차폐피복(barrier cladding)을 고려하고 있다.

피복재에서는 소듐과의 양립성도 검토되어야 한다. 산소농도를 10ppm 이하로 유지할 경우 오스테나이트 스테인리스강과 Cr-Mo 강에서의 소듐 양립성은 우수한 것으로 평가되어 왔다. 그러나 개선된 FMS나 ODS 합금에 대한 소듐 양립성 시험결과는 아직 부족한 실정이다. 또한 소듐 환경에서는 재료내의 탄소(C)가 고온부에서 용해되고 저온부에서 침착하는 탈탄(de-carburization)과 침탄(carburization) 현상이 발생할 수도 있다. 피복재에서 탄소가 용해되는 탈탄이 발생하면 고온강도를 저해 할 수 있으므로, 개선된 FMS나 ODS 합금에 대해서는 소듐 양립성에 대한 추가적인 실험이 필요하다.

4.2. 덕트 재료

덕트(duct)는 SFR에서 핵연료 핀을 내장하고 핵연료 집합체 내에서 소듐의 유로를 제공하는 역할을 한다. 또한 덕트 재료는 약 600℃ 이상의 고온에서 피복관에서 보다는 약간 낮지만 유사한 고속중성자 조사량을 받는다. 그러므로 조사 저항성과 높은 고온강도 그리고 우수한 파괴인성이 요구된다. 초기 SFR의 덕트는 오스테나이트 스테인리스강으로 제작되었다. 비록 오스테나이트 강은 지속적으로 개선되었지만, 조사량이 높아짐에 따라 덕트에서도 조사 스웰링 문제가 발생하게 되었다. 따라서 초창기 이후에는 9~12% Cr을 함유한 FMS(FM 강)가 덕트 재료로 사용되었다. 이들 재료는 피복재에서와 동일한 EM10, PNC-FMS, HT9 등이며 표 53.5에서 이들의 화학조성을 볼 수 있다. 그러나 동일재료라 하더라도 덕트 재료는 피복재와는 다른 열처리를 적용하고 있다. 피복재는 크리프 저항성이 중요한 반면, 덕트는 고온 인장강도와 파괴인성이 중요하기 때문이다.

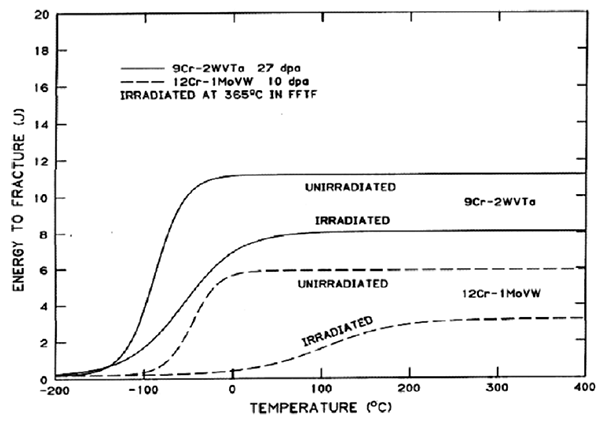

개선된 FMS를 개발하는 과정에서 고온 크리프강도 개선과 함께 다른 기계적 특성과 조사취화 특성의 개선도 함께 이루어졌다. Modified 9Cr-1Mo강의 조사전·후의 연성취성천이온도(ductile-to-brittle transition temperature, DBTT) 변화는 약 375~390℃조사에서 약 54℃로 HT9강의 124℃에 비해 약 1/2 임이 확인되었다. 이는 HT9 강에서 상대적으로 높은 탄소 함량으로 더욱 더 많이 존재하는 탄화물에 기인한다고 보고되고 있다. 또한 미국 ORNL에서 개발한 9Cr-2WVTa FMS는 더욱 더 적은 천이온도 변화를 보이는 것이 확인되었다. 그림 9는 9Cr-2WVTa FMS와 HT9(12Cr-1MoVW) 강에 대하여 365℃에서의 중성자 조사전·후 충격곡선과 DBTT를 비교하여 보여준다. 9Cr-2WVTa FMS가 HT9 강에 비해 조사전 충격값이 높음은 물론 조사에 따른 천이온도(DBTT) 변화도 적음을 알 수 있다.

그림 9. 9Cr-2WVTa FMS와 HT9(12Cr-1MoVW)강에서의 365℃ 중성자 조사전·후 충격곡선 비교

5. 노심재료 및 구조재료의 소듐 양립성

노심재료 및 구조재료에서의 소듐 환경은 크게 부식과 기계적 특성의 저하를 초래한다. 소듐환경에서의 부식은 여러 가지 상호 연관된 인자들에 의해 영향을 받는다. 그 인자들은 재료의 화학적 조성, 재료의 물리적 특성, 소듐의 온도, 산소 및 탄소 농도, 열 유입 영역 내의 재료의 위치, 소듐의 축방향 가열속도, 소듐의 유속, 노출 시간, 재료의 기계적 응력, 소듐과 접하는 이종재료 유무 등이다. 또한 소듐환경에서의 기계적 성질저하는 대부분 소듐에 의한 표면부위 변화, 즉 부식현상과 연계되어 나타난다.

소듐냉각고속로 주요 노심재료 및 구조재료는 오스테나이트 스테인리스강과 2.25%Cr 또는 9~12% Cr 함량의 Cr-Mo강 계열의 페라이트 또는 페라이트 마르텐사이트 강(FMS)이다. 크게 오스테나이트 강, 페라이트 강 두 가지 종류의 재료에 대하여 소듐환경 하에서의 거동을 살펴보면 다음과 같다.

소듐은 두 가지 방법으로 재료를 부식시킨다. 하나는 재료의 합금원소가 소듐으로 녹아들어 가는 것이고, 다른 하나는 재료가 소듐 내의 불순물(용해된 산소 등)과 화학반응을 통하여 부식되는 것이다. 열구배가 있는 경우 첫 번째 형태의 부식은 계속적으로 일어날 수밖에 없고, 온도, 온도구배 및 합금원소의 용해나 침착속도에 따라 다르게 된다. 그러나 두 번째 형태의 부식은 소듐 내의 용존산소 등 불순물의 조절로 쉽게 방지하고 조절할 수 있다.

일반적으로 스테인리스강이 고온의 소듐에 노출되면 4가지 유형의 부식이 발생한다.

첫째, 용출(leaching)에 의한 재료의 손실로 관 두께가 얇아지는 현상(wall thinning), 둘째, 특정 원소의 우선적 용출(preferential leaching)로 표면층의 화학조성이 변화하는 현상, 셋째, 탄소활동도에 따라 탄소가 용출되거나 침착하는 탈탄(de-carburization) 및 침탄(carburization) 현상, 넷째, 열효과에 의해 기지(matrix) 내 탄화물이 석출하는 현상이 일어날 수 있다.

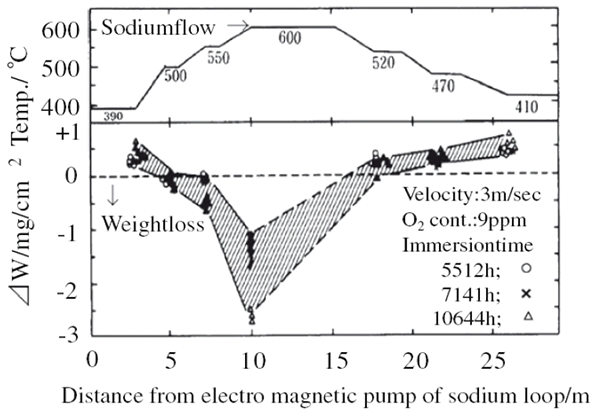

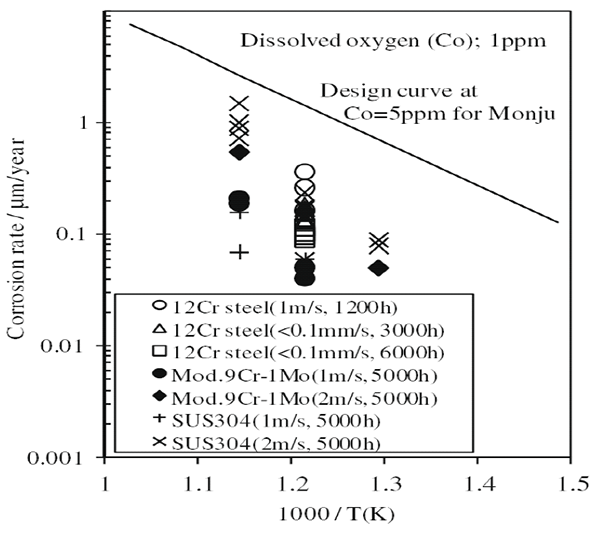

그림 10은 흐르는 소듐환경에 있는 Type 316 오스테나이트 스테인리스강에서의 부식거동을 보여준다. 약 500℃ 이상에서는 합금원소가 소듐으로 용해되는 부식이 일어나지만, 그 이하 온도에서는 반대로 소듐으로부터 용해된 원소가 석출하여 무게증가가 일어나고 있다. 여기서 물질이동의 주요 원소는 Cr. Mn, Ni, Si 이다. 이 성분들은 액상의 소듐에 의해서 차가운 부분으로 이동하여 침착(deposition)된다. 액체 소듐환경 하에서 스테인리스강은 전체적으로 균일하게 부식되며 소듐의 침투에 의한 입계부식 등의 국부부식(local corrosion)은 관찰되지 않는다. 700℃ 정도에서 부식속도는 1년에 10μm 정도이다. 소듐냉각고속로에서도 경수로에서와 같이 산소의 농도는 부식에 큰 영향을 미치므로 소듐 내의 산소 농도를 5ppm 이하로 조절하고 있다.

그림 10. 흐르는 소듐 내에서 316 스테인리스강의 부식거동

소듐에 용출되지 않고 잔류하는 경향의 원소는 Fe 및 Mo 이다. 따라서 스테인리스강의 경우는 오스테나이트 형성원소인 Ni 및 Mn 농도가 낮아져 표면에 페라이트 층이 형성된다. 이와 같이 성분이 변한 표면영역을 표면변질층이라고 부른다. 소듐 중의 금속원소 용해도는 온도에 의존한다. 따라서 냉각계의 온도상승부(hot leg) 등에서 원소의 용출현상이 진행되고, 반면에 온도하강부(cold leg) 등에서는 용출된 물질이 기기 및 배관 벽 등에 석출, 침착된다.

오스테나이트 스테인리스강은 일반적으로 온도 447~757℃, 소듐 내 산소분압 1~30ppm, 소듐의 유속 0.1~12m/s 범위에서의 부식속도는 초기 빠른 금속손실(metal loss)을 보이고, 이후에 정상상태에 도달하게 된다. 정상상태 부식속도는 온도에 따라 지수함수적으로 증가하고, 소듐의 유속에 따라 3m/s 까지는 선형적으로 증가하나, 더 높은 유속에서는 부식속도가 일정해진다.

소듐냉각고속로의 노심부와 중간열교환기부와의 온도 차이는 150℃ 정도가 되기 때문에 노심부에서 용해되어 나온 금속원소들은 소듐을 따라 흘러서 중간열교환기 쪽으로 이동하여 그 부분에 침착된다. 이 침착물은 주로 금속원소로 구성되는데 탄소나 산소와 화학적으로 결합된 형태를 이루고 있다. 이 침착물은 2차 열교환기의 열전달 효율을 치명적으로 감소시키는데 그 이유는 첫째로 이 침착물은 본래의 금속보다 열전달이 나쁘고, 둘째로 침착물이 쌓여서 소듐이 흐르는 단면적을 작게 하여 압력강하가 일어나기 때문이다. 스테인리스강이 조사를 받으면 Mn-54, Co-58, Co-60 등의 방사성 동위원소가 생성된다. 이러한 방사능을 갖는 동위원소들이 중간열교환기와 같은 저온부로이동하여 침착될 수 있다. 이러한 방사능을 갖는 원소들이 1차계의 저온부에 침착이되면 주기적인 부품의 수리, 교환에 장애가 되기도 한다.

스테인리스강의 주된 원소의 이동 외에, 소량원소 역시 소듐을 따라서 이동한다. 이렇게 이동하는 주된 원소는 탄소(C)와 질소(N)이다. C는 고온강도에 큰 영향을 주는 중요한 원소이다. C와 N은 침입형원소로서 격자에 고용된다. C는 루프의 고온부에서 용해되어 저온부로 소듐을 따라 이동하여 저온부의 부품에 부착된다. 이러한 탄소의 용출과 침착을 탈탄(de-carburization)과 침탄(carburization)이라고 한다. 탄소의 이동 원인은 온도가 다른 부품에 있는 탄소의 활동도가 차이가 나기 때문이다. 만일 루프가 모두 오스테나이트 스테인리스강으로 구성되어 있다면 탄소는 높은 온도 영역에서 용출되어 차가운 영역으로 이동하여 침탄이 될 것이다. 그러나 2차 계통에서와 같이 루프가 페라이트 강과 오스테나이트 강으로 구성되어있다면 루프의온도분포와는 상관없이 탄소는 페라이트 영역에서 떨어져 나와 오스테나이트 영역으로 이동한다. 탄소는 스테인리스강의 기계적 강도에 큰 영향을 주므로 C의 이동량과 방향을 이해하고 예측할수 있어야 한다.

침탄과 탈탄은 온도와 재료에 따라 매우 다르다. Type 316 등 오스테나이트 스테인리스강은 650℃ 에서 750℃를 경계로 그 이하에서는 침탄이, 그 이상에서는 탈탄이 지배적으로 일어나므로, 구조재료의 사용온도 영역에서는 침탄현상이 일어난다. 반면에 2.25Cr-1Mo 강은 약 400℃ 이상에서 탈탄현상이 생긴다. 단일 재료로 구성되어 있는 1차 냉각계통의 경우는 계통 내에 탄소의 공급원이 없으므로 탈탄과 침탄이 무시될 수 있다. 그러나 스테인리스강과 Cr-Mo 강의 이종금속으로 구성된 2차 냉각계통의 경우는 두 재료의 탄소활동도 차이에 의하여 소듐을 매개로 탈탄과 침탄이 진행된다. 이러한 현상을 화학적 물질이동 현상이라고도 부른다.

탄소는 재료강도에 영향을 미치는 가장 중요한 원소 중의 하나로서, 초기 탄소농도가0.1w/o 에서 0.01w/o 로 낮아지면 Cr-Mo 강의 경우(FMS 등), 인장강도는 약 30%로 저하한다고 알려졌다. 재료내의 탄화물은 소듐 침적시간에 따라 분해, 확산, 용출의 과정을 거쳐 탈탄되며, 탄화물의 분해속도는 탄화물의 종류에 따라 다르다.

그림 11은 Cr-Mo 강의 FMS와 스테인리스강의 소듐 환경에서의 부식거동을 종합하여 보여준다. 550℃, 1ppm의 용존산소, 흐르는 소듐조건에서의 시험결과는 스테인리스강, 2.25Cr-1Mo, 9Cr-1Mo, 12Cr 강 모두 커다란 차이를 보이지 않고 있다. 모든 경우에서 전면부식은 일어나지만 입계부식과 같은 국부부식은 관찰되지 않는다. 12Cr 강에 대한 550℃에서의 최대 부식속도는 4 x 10-4 mm/year로 스테인리스강, 저 Cr강, 고 Cr 강 모두에서 부식시험자료의 밴드 이내에 속한다.

그림 11. FMS 와 스테인리스강에서의 소튬 환경 부식거동 비교

한편, 일본 Monju 재료에 대한 여러 시험결과 다음과 같은 소듐 부식에 대한 예측식이 제안된 바 있어, 유사한 조건에서의 소듐부식 예측에 활용될 수 있을 것으로 기대된다.

log R = 0.85 + 1.5 log CO - 3.9 x 103 / T

여기서 R 은 부식속도, mm/year, CO 는 산소농도, ppm(5~25ppm), T 는 절대온도(400~650℃ 범위에서 유효)이고, 해당재료는 304, 316, 321, 2.25Cr-1Mo 강이다.

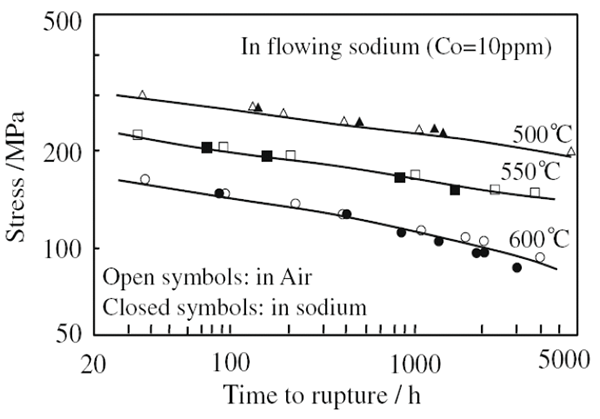

소듐환경 하에서의 강도, 크리프, 피로 등의 기계적 성질은 소듐에 의한 표면층에서의 탈탄과 침탄의 효과로 나타난다고 할 수 있다. 오스테나이트 스테인리스강에서는 침탄이 생기므로 소듐영향을 거의 무시할 수 있으나, 2.25Cr-1Mo 강 등 Cr-Mo 강에서는 탈탄이 생겨 탄소함량이 표면부위에서 줄어들므로 소듐에 의해 약간의 강도감소가 있다고 보고되고 있다.

그림 12는 2.25Cr-1Mo 강에서의 크리프특성에 미치는 온도와 소듐의 영향을 보여준다. 소듐은 크리프강도를 미약하게 약화시킴을 볼 수 있다.

그림 12. 2.25Cr-1Mo 강 크리프특성에 미치는 온도와 소듐의 영향

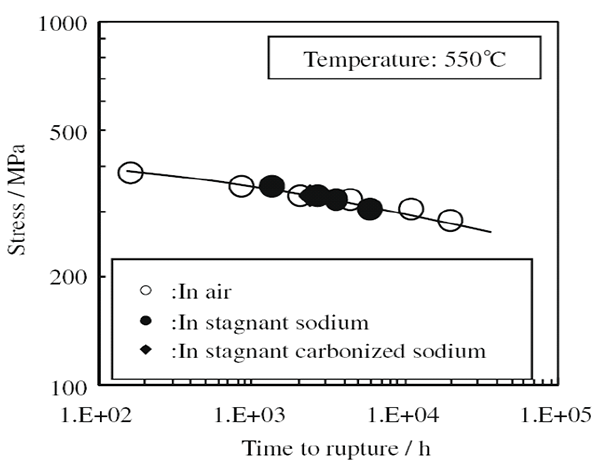

한편, 최근에 핵연료 피복재 등으로 고려되고 있는 9~12Cr의 페라이트 마르텐사이트강(FMS) 대한 소듐부식 경향은 그림 11에서 보인 바와 같이 스테인리스강이나 2.25Cr-1Mo 강에서의 경향과 유사하게, 기계적 성질에도 큰 영향을 주지 않는 것으로 보고되고 있다.

그림 13. 12Cr 강 크리프강도에 미치는 소듐의 영향

그림 13은 12Cr 강의 FMS에 대한 크리프강도에 미치는 소듐의 영향을 보여준다. 거의 소듐효과가 없음을 볼 수 있다. 또한 더욱 높은 온도까지 장수명으로 사용하기 위해 고려중인 산화물분산강화(oxide dispersion strengthened steel, ODS) 강에 대한 실험결과도 기존의 FMS(FM 강)에서와 유사하다고 보고되고 있다.

그럼에도 불구하고 아직 이들 재료에 대한 시험자료는 매우 국한된 것으로 소듐에 의한 표면변질층이 인장, 크리프, 피로, 크리프-피로 등의 재료강도에 미치는 영향이 아직 명확히 밝혀지지 않았으므로 추가적인 확인시험 등이 필요하다.

참고문헌

- J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

- R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10. Nuclear Materials, VCH, 1994.

- D.R. Harries, The UKAEA Fast Reactor Project R&D Program on Fuel Element Cladding and Sub-assembly Wrapper Materials, in Proc. of the Int. Conf. on Radiation Effects in Breeder Reactor Structural Materials, Scottsdale, Arizona, USA, June 19-23, 1977, TMS-AIME (1977).

- J.C. Cheon, et al., J. Nuclear Materials, 392 (2009) 324-330.

- F.A. Garner, et al., J. Nuclear Materials, 276 (2000) 123.

- 이재한, 기계저널, 51-12 (2011) 51.

- 김영일, 원자력산업, 29-3 (2009) 63

- F.A. Garner, Nuclear Materials, Part I, Materials Sciense and Technology, vol. 10A, VCH, 1994.

- Donald R. Olander, “Fundamental Aspects of Nuclear Reactor Fuel Elements”. Energy Research and Development Administration, 1976.

- K. Kiuchi, et al., J. of Nuclear Materials, Vol. 155-157 (1988) 797-800.

- S. Hamada, et al., J. of Nuclear Materials, Vol. 155-157 (1988) 838-844.

- F.A. Garner and D.L. Porter, J. of Nuclear Materials, 155-157 (1988) 1006-1013.

- T. Furukawa, et al., J. Nuclear Materials, 392 (2009) 249-254.

- K. Natesan, et al., J. Nuclear Materials, 392 (2009) 243-248.

- H. Bailly, et al., The Nuclear Fuel of PWRs and Fast Neutron Reactors, Lavoisier, 1999.

- R.L. Klueh, et al., J. Nuclear Materials, 371 (2007) 37.

- D.L. Porter and F.A. Garner, J. Nucl. Mater., 159 (1988) 114-121.

- B. M. Ma, Nuclear Reactor Materials and Application, Van Nostrand Reinhold Company, 1983.

- 이기순, 원자로재료, 도서츨판 효일, 2006.

- F. Carre, P. Yvon, P. Chaix, in: Proc. of the OECD/NEA NSC Workshop on SMINS, FZK, Karlsruhe, 4-6 June, 2008.

- H. Bailly, D. Menessier, C. Prunier, The Nuclear Fuel of Pressurized Water Reactors and Fast Neutron Reactors, Lavoisier, 1999.

- IAEA, Status of liquid metal cooled fast reactor technology, IAEA-TECDOC-1083, IAEA, 1999.

- P. Billot, J.-L. Seran, in: Materials for Generation IV Nuclear Reactors, NATO Advanced Study Institute, Cargese, France, September 24–ctober 6, 2007.

- B.A. Chin, in: J.W. Davis, D.J. Michel (Eds.), Proceedings of Topical Conference on Ferritic Alloys for use in Nuclear Energy Technologies, AIME, Warrendale, Penn., 1994, pp. 593–99.

- R.G. Pahl, C.E. Lahm, S.L. Hayes, J. Nucl. Mater. 204 (1993) 141.

- R.L. Klueh, Elevated Temperature Ferritic and Martensitic Steels and Their Application to Future Nuclear Reactors, ORNL/TM-2004/176, November 2004.

- P.J. Ennis, A. Zielinska-Lipiec, A. Czyrska-Filemonowicz, in: A. Strang, J. Cawley, G.W. Greenwood (Eds.), Microstructural Stability of Creep Resistant Alloys for High Temperature Plant Applications, The Institute of Materials, London, 1998, pp. 135–44.

- Feasibility Study on Commercialized Fast Reactor Cycle Systems Technical Study Report of Phase II-(1) Fast Reactor Plant Systems-, Japan Atomic Energy Agency, June 2006 (in Japanese).

- M.B. Toloczko, D.S. Gelles, F.A. Garner, R.J. Kurtz, K. Abe, J. Nucl. Mater. 329–333 (2004)352.

- R.L. Klueh, D.S. Gelles, S. Jitsukawa, A. Kimura, G.R. Odette, B. van der Schaaf,M. Victoria, J. Nucl. Mater. 307–11 (2002) 455.

- M. Inoue, T. Kaito, S. Ohtsuka, in: Materials for Generation IV Nuclear Reactors, NATO Advanced Study Institute, Cargese, France, September 24–ctober 6, 2007

- R.L. Klueh, J.P. Shingledecker, R.W. Swindeman, D.T. Hoelzer, J. Nucl. Mater. 341 (2005) 103.

- M. Seki, K. Hirako, S. Kono, Y. Kihara, T. Kaito, S. Ukai, J. Nucl. Mater. 329–33 (2004) 1534.

- B.O. Lee, J.S. Cheon, C.B. Lee, Performance limit analysis of a metallic fuel for KALIMER, GLOBAL 2007-Advanced Nuclear Fuel Cycle and Systems, September, 2007.

- R.L. Klueh, D.J. Alexander, J. Nucl. Mater. 258–63 (1995) 1269.

- R.L. Klueh, D.J. Alexander, in: Effect of Radiation on Materials: 18th International Symposium, ASTM STP 1325, American Society for Testing and Materials, Philadelphia, 1999, 911.

- S. Ukai, T. Kaito, M. Seki, A.A. Mayorshin, O.V. Shishalov, J. Nucl. Sci. Technol. 42 (2005) 109.

- 이재한, 기계저널, 50-3 (2010) 28.

- 이찬복 외, 제4세대 소듐냉각 고속로 핵연료 핵심기반기술 개발, KAERI/TR-4079/2010, 한국원자력연구원, 2010.

- 류우석 외, 액체금속로 재료평가, KAERI/RR-1892/1998, 과학기술부, 1999.

- P. Dubuisson, et al., ODS Ferritic/Matrtensitic Alloys for Sodium Fast Reactor Fuel Pin Cladding, J. Nucl. Mater. (2011), doi:10.1016/j.jnucmat.2011.10.037, in-press.

- A. Kimura, et al., J. Nucl. Mater. 417 (2011) 176-179.

- 김준환, 김종만, 김성호, 이찬복, 대한금속.재료학회지(Kor. J. Met. & Mater.) 48-10 (2010) 914-921.

- C. Fazio, J.U. Knebel, Dev. of Cladding Materials : Past and Present Experience, OECD/NEA 2nd International Workshop on Structural Materials for Innovative Nuclear Systems (SMINS-2), 31 Aug. -3 Sep. 2010, Daejeon(KAERI), Korea.

- M.D. Mathew, Adv. in the Dev. of Structural and Core Structural Materials for SFRs, OECD/NEA 2nd International Workshop on Structural Materials for Innovative Nuclear Systems (SMINS-2), 31 Aug. -3 Sep. 2010, Daejeon (KAERI), Korea.

- A. Kimura, et al., Super ODS Steels R&D for Fuel Cladding of Gen-IV Systems, OECD/NEA 2nd International Workshop on Structural Materials for Innovative Nuclear Systems (SMINS-2), 31 Aug. -3 Sep. 2010, Daejeon (KAERI), Korea.

- Jun Lim, Hyo On Nam, Il Soon Hwang, Ji Hyun Kim, J. Nucl. Mater. 407 (2010) 205-210.

- B. Raj, K.B.S. Rao, J. Nucl. Mater. 386-388 (2009) 935-943.

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012