기술내용

외부에서 하중에 가해질 때, 재료가 취성파괴 (brittle fracture) 되지 않고 내부에 존재하는 균열이 안정 성장 (stable crack growth) 하는 탄소성 파괴 (elastic-plastic fracture) 거동을 보일 경우에 균열 진전에 대한 재료의 저항성을 평가하는 것이 J-R 곡선시험이다. J-R 곡선은 균열성장량에 대한 J 적분에너지의 궤적으로 표현되므로, 실제 시험에서는 균열성장량을 정확하게 측정하는 것이 매우 중요하다. 균열성장량을 측정하는 방법으로는 다양한 방법이 제안되어 있으나 제하컴플라이언스 (unloading compliance), 직류전위차 (direct current potential drop, DCPD), 정규화법 (normalization) 등이 대표적으로 사용되는 방법이다. 이 중 제하컴플라이언스 방법은 ASTM 표준 시험법으로 오랫동안 널리 사용되어온 방법으로 재료에 구애받지 않고 사용할 수 있는 장점이 있다. 일반적으로 제하컴플라이언스 방법을 이용한 J-R 곡선시험에서는 clip-on gage를 사용하여 시편의 crack mouth 간격의 변화를 정밀하게 측정하여 컴플라이언스와 균열길이로 환산하는 방법을 사용한다. 상온에서는 스트레인 게이지형의 게이지를 사용하여 정밀하게 측정할 수 있으나, 고온에서는 capacitance 방식 게이지를 사용하여야 하므로 분해능이 다소 떨어지는 문제가 있다.

J-R 파괴저항곡선시험 중, 고온시험 및 조사재 시험과 같은 극한환경에서의 시험은 잘 구성된 시험 시스템뿐 만 아니라 결과해석에 있어서 고도의 지식과 경험을 필요로 하는 고급 재료 평가기술이다. 다음에 극한환경을 포함한 환경에서원자력재료에 대한 J-R파괴저항곡선시험 기술을 소개한다.

제하컴플라이언스법 (Unloading Compliance Method)

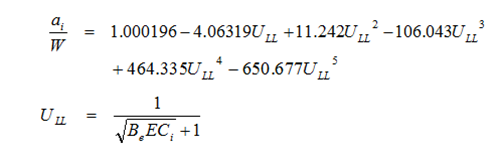

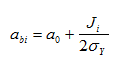

시편에 인장이나 압축 하중을 가하는 도중에 특정 위치에서 탄성 부분해중(elastic partial unloading)을 통해 시편의 미세한 컴플라이언스 변화를 측정함으로써 균열 진전량을 예측하는 방법이다. 해중선 기울기로부터 다음 식을 이용하여 균열길이를 예측할 수 있다.

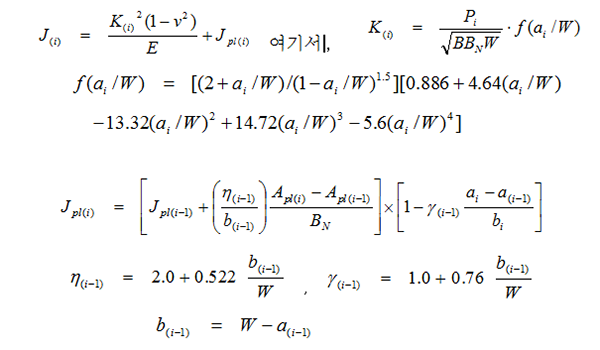

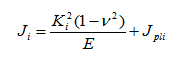

여기서 Ci는 해중시 시편의 탄성 컴플라이언스(Δ변위/Δ하중)이며, 유효두께 (Be)는 시편의 총두께 (B)와 측면 홈을 뺀 순두께 (BN)로부터 다음과 같이 정의된다. Be=B-((B-BN)2/B).E는 탄성계수를 나타낸다. 각각의 해중점에서의 J-적분값은 그때까지 시편에 가해진 에너지 및 하중과 균열 길이로부터 다음과 같이 얻어진다.

여기서 Apl(i)- Apl(i-1)는 하중-하중선 변위 곡선상에서 두 해중점 사이의 plastic area의 증가분을 나타낸다. 한 시편의 각 점에서 얻어진 균열진전량(Δai)과 J-적분값(Ji)을 도시하면 J-R 곡선을 얻을 수 있다. 제하컴플라이언스 시험법을 사용하여 약 -50~550℃에서의 시험이 가능하다. 고온에서는 고온용 특수 gage를 사용하여야 하며, 고온에서 게이지의 안정성 및 시편과 지그사이의 마찰 등이 시험에 큰 장애 요인이다.

직류전위차법 (Direct Current Potential Drop (DCPD) Method)

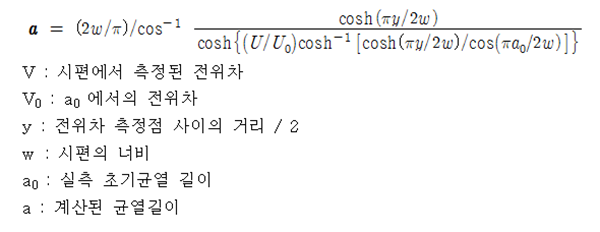

시편에 정전류를 가할 때, 균열 길이 변화에 따라 전압강하량이 증가하는 특성을 이용한 직류전위차법 (Direct Current Potential Drop, DCPD Method) 을 사용하여 균열 길이를 측정할 수 있다. 직류전위차법에서는 전도성 시험편에 정전류를 흐르게 한 후 균열을 사이에 두고 있는 두 점간의 전위차를 연속적으로 측정하여 균열의 진전에 따른 전기저항의 증가로 생기는 전압강하를 측정을 통해 시험편에서의 균열 진전 길이를 계산하는 원리를 이용하고 있다. 측정된 전위차에 해당하는 균열길이를 다음에 나타낸 Johnson의 식으로부터 결정할 수 있다.

직류전위차법을 이용하면 동적 하중 (dynamic loading) 시험 및 핫셀 내에서의 조사재 시험과 같이 제하컴플라이언스 방법의 사용이 어려운 극한환경에서의 시험이 가능하다. 하지만 페라이트강의 경우는 동적하중을 가할 때 자기유도에 의한 전압발생으로 인해 적용이 어려우며, 핫셀에서 로봇팔을 이용한 시험절차도 쉽지는 않다.

정규화법

이 해석법의 시작점은 하중 대 하중점 변위 기록이다. 또한 파면으로부터 광학적으로 측정된 초기와 최종 균열길이가 필요하다. 이 해석법은 0.45 ≤ a0/W≤ 0.70 를 만족하는 ASTM E1820 표준 시편에만 적용할 수 있으며 최종 균열길이가 4 mm 또는 최초 uncracked ligament의 15% 중 작은 쪽을 초과할 경우에는 적용할 수 없다.

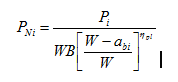

여기서 abi는 i번째 data point에 대해 다음과 같이 blunting을 보정해 구한 균열길이이다.

Ji는 다음과 같이 얻어진다.

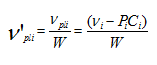

Ki, ηpl, Jpli는 ASTM E 1820-09 Annex A1 과 Annex A2 에 따라 균열길이 a0를 사용하여 구한다. 각각의 하중선 변위는 normalized plastic displacement로 다음과 같이 변환한다.

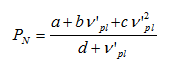

여기서 Ci는 균열길이 abi에 기초해 ASTM E 1820-09 Annex A1 과 Annex A2의 식에 따라 구할 수 있는 탄성 하중선 compliance이다. 최종 하중-변위 쌍으로부터 나머지 data까지의 접선을 긋는다. 접선과 만나는 점 오른쪽의 data는 배제하고, νpli/W≤ 0.001 에 해당하는 data도 또한 제외한다. 만일 최소 10개의 데이터 쌍이 A15.2.6를 만족한다면 data들을 다음의 normalization 식에 따라 fitting할 수 있다.

여기서 a, b, c, d는 fitting 상수이다. Normalization 함수는 모든 data point에 대해 fitting해야 하며 최종점의 PN과의 차이가 1 % 이내여야 한다. Data는 νpli/W=0.001과 접점 사이에 균일하게 분포하여야 한다. νpli/W≥ 0.002인 최초 data point 부터 시작하여 하중과 변위를 최초 균열길이 a0로 normalize하고 그 하중을 normalization function으로 부터 구한 하중과 비교한다. 측정된 PNi와 계산에 의한 PN값의 차이가 ± 0.1 % 이내가 될 때까지 균열길이를 조정한다.

하중, 하중선 변위, 균열길이 예측값이 각 data point에 대해 얻어졌으면 E 1820-09 Annex A1과 Annex A2에 따라 J 적분값을 구한다. 정규화법은 시험절차가 상대적으로 단순하므로, 해석절차와 결과분석 기술만 잘 검증되면 핫셀에서 로봇팔을 이용한 원자력재료의 J-R 시험에 매우 유용하게 적용될 수 있다.

적용분야

J-R파괴저항곡선시험에서 얻어진 JIc 및 균열찢김계수는 원자력 압력용기 및 배관을 비롯한 구조용 재료의 탄소성파괴역학해석에 필요한 중요 데이터로 사용된다. 특히, 기존의 양단순간파단을 고려한 설계에서 벗어나 파단전누설 (Leak-Before Break, LBB) 개념에 기초한 설계를 한국표준원전의 원자로 1차 계통 원전배관의 적용하게 됨으로써 원자로가동온도에서의 J-R 파괴저항곡선 데이터는 원전구조물의 안전해석에 필수적으로 필요한 자료가 되었다.

적용사례

- 한국표준원전 압력용기강의 baseline 특성평가

- 고리1호기 원자로용기의 upper shelf 영역에서 파괴역학 건전성평가

- SA508-Gr.1a 한울 3, 4호기 주냉각재 배관재 동적파괴저항성 평가

- 한울 3, 4호기 주냉각재 배관 엘보우 및 용접재의 동적파괴저항성 평가

- Type 347 가압기 밀림관의 고온파괴저항성 평가

- Alloy 690 SMART 원자로 증기발생기 전열관 재료의 조사전후, 파괴저항성 평가

- Modified 9Cr-1Mo 초고온가스로 배관재의 고온파괴저항성 평가