연구개요

동일한 재질을 가진 증기발생기 전열관이라고 하더라도, 제조시기, 제조공정의 미세한 차이에 의해 물성이 달라진다. 특히, 전열관 내면의 경우 열간가공 이후에 별다른 내면처리를 거치지 않기 때문에 표면 미세조직, 조도, 경도, 응력상태 등 가공 과정에서 형성된 재료의 물성은 공정 방법, 가공 상태에 따라 상이한 차이를 보인다. 그리고 이러한 재료의 표면 물성이 최대 3∼4배의 금속이온 용출률 차이를 만드는 것으로 보고되었다[1, 2]. 따라서 제조과정에서 형성되는 표면결함, 미세변형층 등을 제거하여 용출 저항성을 향상 시킬 수 있는 기술 개발이 요구된다.

본 연구에서는 Alloy 690 전열관의 가공과정에서 형성된 표면 미세변형층을 제거하기 위해 전열관 내부만 선택적으로 처리할 수 있는 전해연마 기술을 최적화하고자 하였고, 고온․고압의 1차계통 운전 조건에서 금속이온 용출속도를 정량적으로 비교평가 하였다.

미세변형층 제거 및 부식용출시험

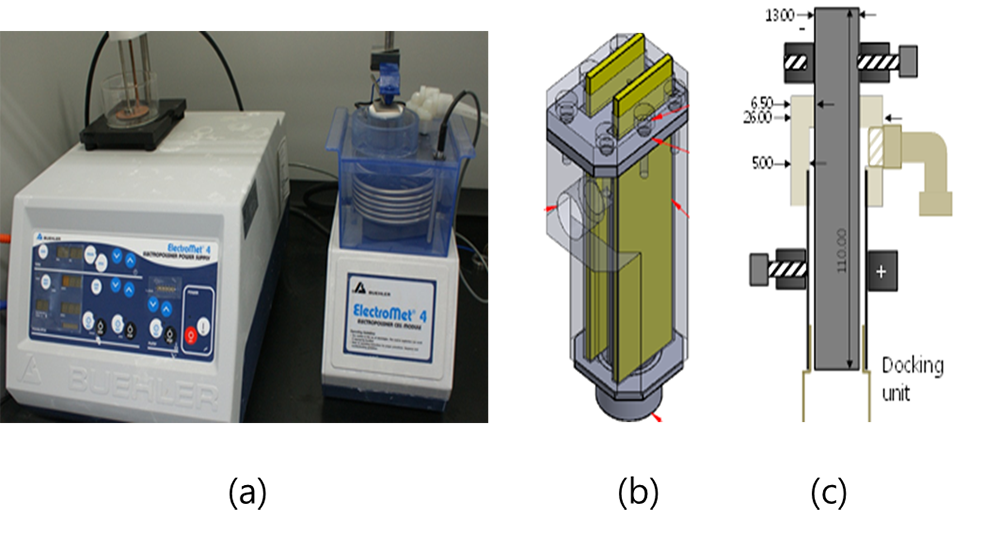

Alloy 690TT 전열관의 내면에 미세변형층을 제거하기 위해 그림 1에 나타낸 바와 같이 Buehler사의 Electromet® 4 전해연마장치에 적합한, 관형 및 판형 시편 치구를 제작하여 전해연마 조건을 최적화 하였다. 전해연마 전해액은 인산과, 황산, 그리고 메탄올을 70:15:15의 부피비율로 혼합하여 사용하였고, 용액의 온도는 항온장치를 이용해 40℃로 유지하였다. 금속이온 용출에 대한 전열관 표면 미세변형층 제거 효과를 관찰하기 위해 전해연마 시간을 변수로 하여 4∼16분으로 4분 간격으로 조절하였으며, 전해연마 전압과 전류는 9 V와 0.15 A/cm 2으로 고정하였다. 또한 전해액은 50 cc/min의 속도로 순환시켰다. 이때 전해연마 시스템의 양극은 표면의 단차가 없도록 미세 가공된 스테인리스 봉 및 판을 사용하였다.

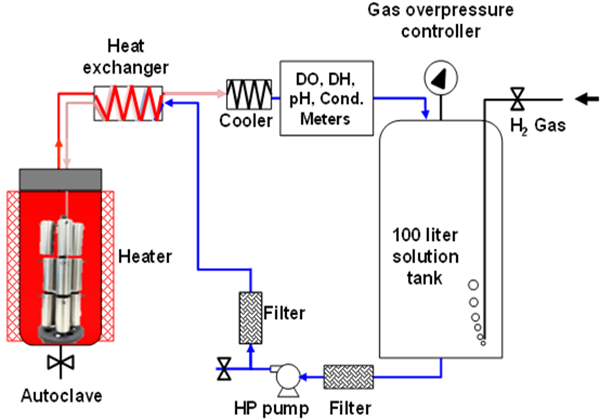

고온고압 1차계통 모사조건에서의 금속이온 용출에 대한 영향을 평가하기 위하여 전해연마 된 시편을 50 mm 길이로 준비하고, 산화막 및 표면 특성 분석을 위해 5 mm x 7 mm의 크기를 갖는 조각시편을 준비하여 spot welding 방법으로 연결하여, 시험용기와의 galvanic 부식에 의한 영향을 배제하였다. 금속이온 용출시험은 그림 2에 나타낸바와 같이 원전 1차계통 모사장치를 이용하여 수행하였으며, 이때 용액은 초순수용액에 2.2 ppm의 Li(LiOH)과 1200 ppm B(H3BO4)을 녹여 준비하였으며, 시험은 330℃, 150 bar 조건에서 100 ∼1000 시간 동안 수행하였다. 용출시험에 앞서, 용존산소는 5 ppb 이하, 용존수소는 35 cc/kg·H2O로 일정하게 유지하였다.

용출시험 후의 부식률 및 용출률은 alkaline permanganate-ammonium citrate (AP/AC)의 2단계 디스케일링 방법에 기반한 무게정량법을 이용해 계산하였다. 이때 시편은 90℃의 1% KMnO4와 5% NaOH가 혼합된 수용액과 5% (NH4)2HC6H5O7 수용액에서 3분씩 침지하여, 표면 용액 세척 후 무게 감량 그래프를 작성하고, ASTM G1-03을 따라 디스케일에 의해 제거된 부식생성물의 무게를 정량하였다. 이로부터 부식생성물에 포함된 산소의 양을 분석하여, 부식생물내의 금속의 무게를 얻고, 시험 전후의 무게를 고려하여, 부식량과 용출량을 계산하였다. 또한 고온고압 부식시험 전후의 표면 상태 변화를 관찰하기 위해 FE-SEM을 이용하여 표면형상을 분석하였고, 접촉각 측정기를 이용하여 시편의 표면장력을 측정하였다. 표면조도 및 미세경도는 optical surface profiler와 Vickers hardness 측정기를 이용하여 측정하였다. 이때 Vickers hardness 측정은 압입기에 25 g을 10초간 인가하여 얻어진 압흔으로부터 측정하였다. 또한 부식시험 이후 전해연마 여부에 따른 산화막 분석을 위해 X선 분광분석(X-ray photoelectron spectroscopy)과 TEM-EDS를 이용하여 미세구조와 성분분석을 수행하였다.

그림 1. (a) Electropolisher, electropolishing vessels for (b) plate-type and (c) tube-type specimens.

그림 2. Schematic of the primary water recirculating system used for the corrosion release tests.

III. 미세변형 효과에 따른 부식량 및 산화막 분석

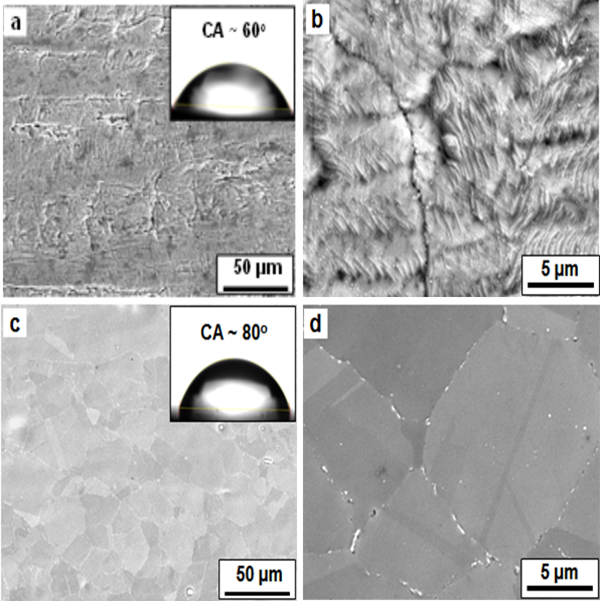

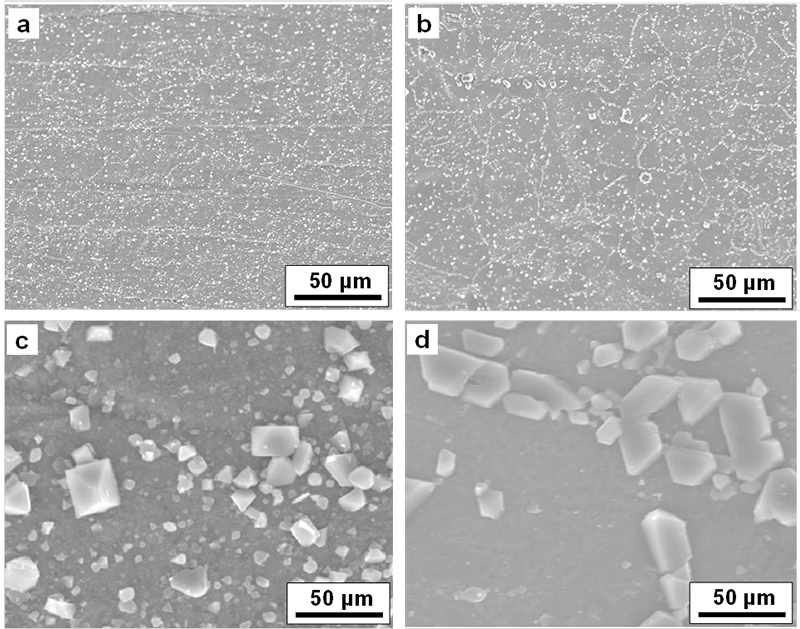

그림 3은 전해연마 전·후의 Alloy 690전열관의 표면 SEM 사진을 나타낸다. 그림 3(a)의 전해연마 되지 않은 전열관의 경우 제조 공정에서 축방향으로 형성된 불균일한 스크래치들이 존재하지만, 전해연마에 의해 표면의 스크래치들이 모두 제거되고 결정입계가 명확히 드러나는 깨끗한 표면을 가지는 것을 알 수 있다 (그림 3(c)). 이때 전해연마 과정에서 표면의 미세변형층이 제거되면서, 접촉각이 20o 증가된 소수성 표면을 갖게 된다. 또한 이들 시편의 표면을 더 자세히 관찰해보면, 그림 3(b)에 보인 바와 같이 전해연마 전의 시편의 경우 제조과정에서 축방향으로 형성된 스크래치 외에도, 스크래치와 수직한 방향에 물결모양의 표면 변형층이 존재하는 것을 알 수 있다. 반면 전해연마 후의 전열관 시편의 경우 탄화물로 둘러싸인 결정립계가 명확히 구분된다 (그림 3(d)).

그림 3. Low- and high-resolution SEM images of (a, b) the as-received and (c, d) the electropolished specimens together with contact angles as shown in the inset picture of Fig. 3.1.6(a) and (c).

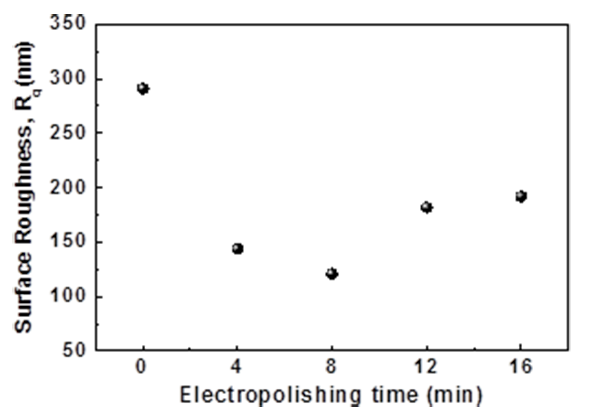

그림 4는 전해연마 시간에 따른 표면조도 값을 나타낸 것으로 전해연마 시간이 증가함에 따라 표면조도가 290 nm에서 120 nm까지 감소했다가 연마가 더 진행되면 오히려 조도값이 증가하는 경향을 보인다. 이것은 전해연마시간이 8분이 될 때까지는 거친 표면 미세변형층이 제거되면서 표면 조도가 낮아지지만, 적정한 전해연마 시간을 초과하면 열역학적으로 불안정한 결정입계에서 국부적인 식각이 일어나면서 표면조도가 다시 증가하게 되는 것으로 판단된다.

그림 4. Surface roughness of the Alloy 690TT with variation of electropolishing time.

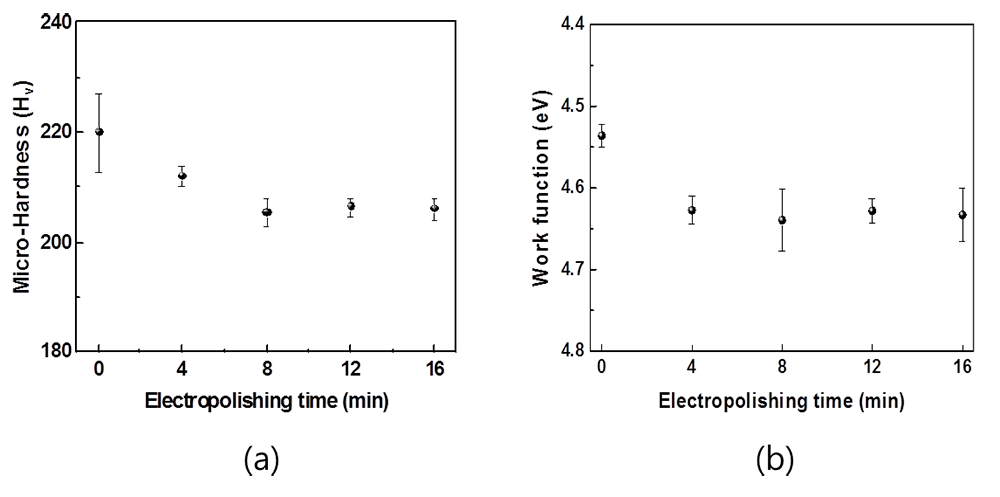

그림 5는 전해연마 시간에 따른 Alloy 690 전열관의 표면미세경도(micro- hardness)와 표면일함수(electron work function)를 나타낸다. 비커스 경도측정기 (Vickers hardness tester)를 이용해 (0.5 kg, 10초 압입시험) 측정된 표면미세경도는 전해연마 정도가 증가함에 따라, 220 Hv (전해연마되지 않은 전열관)에서 206 Hv (8분간 전해연마된 전열관)으로 감소하고 전해연마 시간이 8분 이상의 시편에서는 미세경도값의 변화가 거의 나타나지 않는다. 그러나 일함수는 미세경도와 달리 전해연마를 수행한 시편의 경우 4.54 eV에서 4.65 eV로 약 0.1 eV 상승하게 되는데, 이는 고온고압 부식환경에서 재료의 부식전위를 증가시켜 부식 및 용출 저항성을 높이는 원인이 된다.

그림 5. (a) Micro-hardness and (b) electron work function of the Alloy 690TT with variation of electropolishing time.

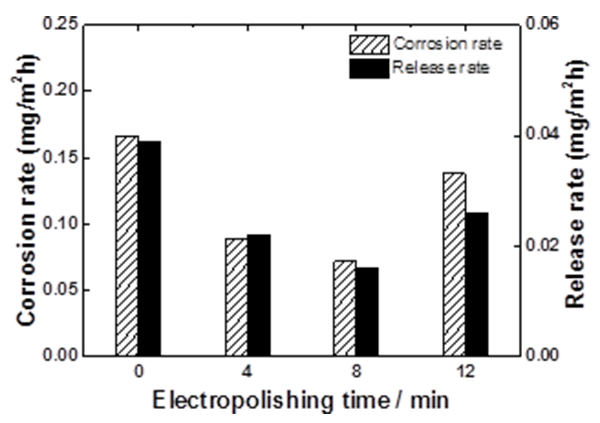

전해연마에 의한 미세변형층 제거 효과를 관찰하기 위해 전해연마되지 않은 Alloy 690TT 전열관과 전해연마 정도를 달리한 전열관 재료를 1차계통 모사루프에서 300℃, 150 bar의 조건에서 100∼1000 시간 부식시험을 진행한 후에 AP/AC 2단계 디스케일 방법을 통해 전열관의 부식률과 용출률을 계산하였다. 이때 부식 및 용출률은 1차계통수에 노출시간이 증가할수록 동일한 경향으로 감소하는 결과를 나타내었다. 그림 6은 1차계통수에서 1000시간 동안 시험한 전열관 시편의 부식률과 용출률을 나타낸 것으로 전해연마 되지 않은 시편의 부식률은 0.160 mg/m2h, 8분간 전해연마된 시편의 부식률은 0.068 mg/m2h로 약 2.4배의 부식저항성이 증가하였다. 또한 모든 전해연마 전열관 시편의 부식률이 전해연마 되지 않은 전열관에 비해 낮은 값을 나타냈으며, 용출률의 경우 부식률의 약 20%정도의 값을 나타내며 부식률과 동일한 경향을 가짐을 알 수 있다. 이것은 앞서 살펴본 바와 같이 전해연마를 통해 표면 미세변형층을 제거하고, 표면의 일함수를 증가시켜 부식전위를 높이기 때문이라 할 수 있다. 이러한 결과로부터, 적정한 전해연마를 통한 표면 미세변형층 제거가 Alloy 690 전열관 재료의 부식 및 용출 저항성을 향상시켜 가동 중 원전 증기발생기의 건전성을 확보할 수 있는 우수한 기술임을 알 수 있다.

그림 6. Corrosion and release rates of the Alloy 690TT tubes as a function of electropolishing time.

그림 7은 전해연마 되지 않은 전열관과 8분간 전해연마된 전열관의 고온고압 시험 후의 부식생성물의 표면형상을 나타낸 SEM 사진을 나타낸다. 전해연마 되지 않은 전열관의 경우 부식생성물이 표면 전체에 무질서하게 형성되었으나, 전해연마 전열관 표면에서는 상대적으로 크기가 큰 입자가 입계를 따라 성장한 것처럼 보인다. 고배율 표면형상 역시 전해연마 되지 않은 시편의 경우 다양한 크기의 입자가 무질서하게 형성된 반면, 전해연마 시편의 경우 수십 ㎛ 크기의 부식생성물 입자들이 결정립계에 우세하게 분포하고 있다.

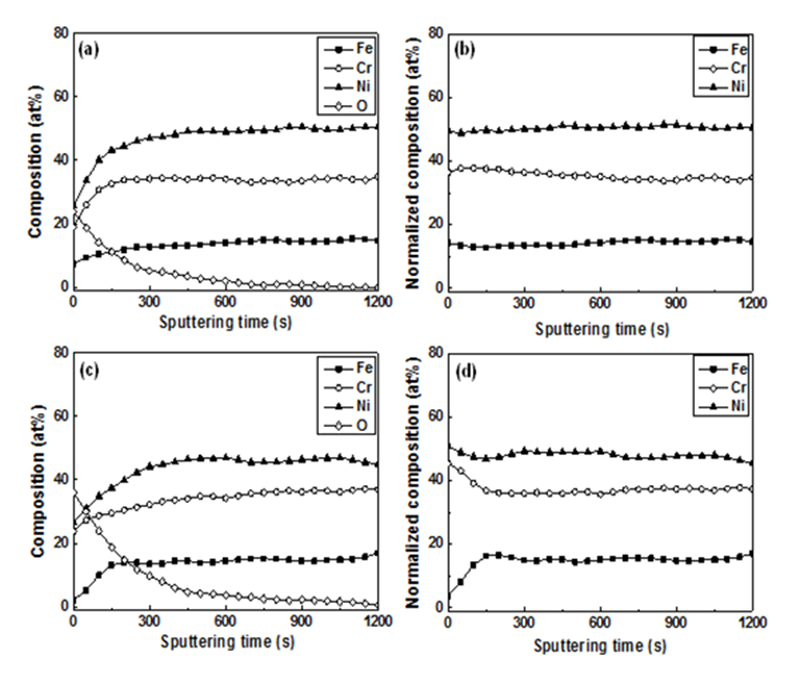

이러한 결과는 전해연마를 통해 결정입내에 비해 결정입계가 열역학적으로 불안정한 상태가 되기 때문인 것으로 판단된다. 두 시편의 깊이 방향의 화학적 상태는 그림 8과 같이 오제이 분광분석기(Auger Electron Spectroscopy; AES)를 통해 분석하였다. 그림 8(a)와 (c)에 비교된 바와 같이 전해연마 되지 않은 시편과 전해연마 시편의 산화층은 동등한 두께로 형성되었으나, 전해연마 되지 않은 시편은 표면 산화층 내의 금속의 at%가 기지금속과 비슷한 값을 가지는 반면, 전해연마 시편의 경우 크롬(Cr)이 우세하고, 철(Fe)이 적은 산화막을 형성하고 있으며, 산화층에서 기지금속 쪽으로 갈수록 철의 농도는 증가하고 크롬과 니켈의 농도가 감소하는 것을 알 수 있다. 이러한 결과로부터 전해연마 전열관이 부식시험 과정에서 안정된 크롬 산화물의 부동태 피막을 형성하기 때문에 부식 및 용출 저항성을 향상시키는 것으로 판단된다.

그림 7. SEM surface images of the oxidized surface on Alloy 690TT: (a,c) the as-recieved and (b,d) the electropolished specimens after corrosion test.

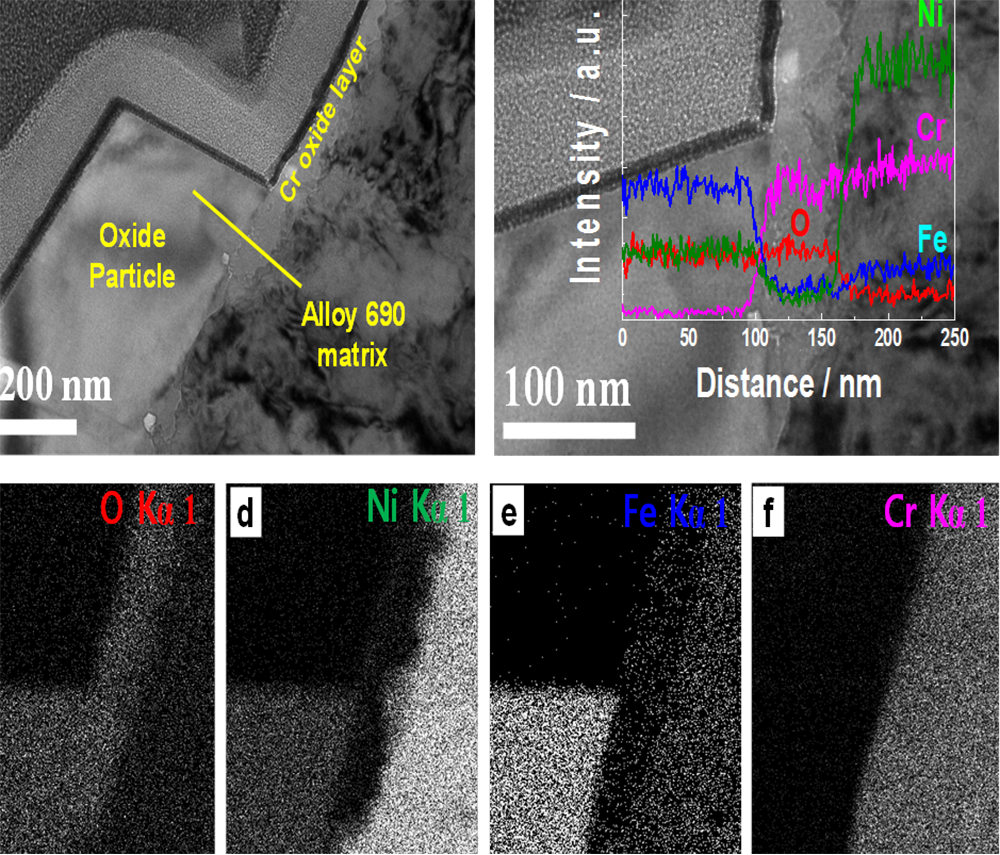

그림 9는 전해연마 시편의 미세구조를 나타내는 TEM 사진과 부식생성물과 기지금속 계면의 화학적 성분 변화를 나타내는 원소분석 결과를 나타낸다. 외부에 형성된 입자형태의 산화물은 니켈페라이트(Ni1+xFe2-xO4) 스피넬(spinel)구조를 가지고 있으며, 내부 산화물층은 소량의 니켈(Ni)과 철(Fe)을 포함한 약 50 nm 두께의 크롬산화물 층이라는 것을 알 수 있다. 그림 9 (c)-(f)의 원소매핑(elemental mapping) 결과 역시 외부 니켈페라이트 입자와 기지금속 사이에 균질한 크롬산화물층이 형성되어 있음을 알 수 있다. 이러한 결과는 전해연마를 통한 표면 미세변형층 제거가 균질한 크롬산화물의 부동태 피막의 형성을 촉진시켜 기지금속으로부터 냉각수내로의 금속원자의 확산장벽으로 작용해 금속이온의 용출속도를 감소시키는 것으로 판단된다.

그림 8. AES depth profiles of the oxide layers: (a) and (b) as-received specimen, (c) and (d) electropolished specimen.

그림 9. (a) TEM, (b) scanning TEM images of the oxide scales formed on the EP2 specimen and its image mapping for (c) O, (d) Ni, (e) Fe and (f) Cr. The inset in Figure 3.1.12(b) is EDS line profile from matrix to particulate oxide.

결론

본 연구를 통해, Alloy 690TT 전열관 내면에 존재하는 스크래치 및 표면조도가 높은 미세변형층을 제거하여 표면 조도를 290 nm에서 120 nm까지 개선하였다. 또한 미세변형층 제거를 통해 Alloy 690TT 전열관의 부식 및 용출 저항성을 약 2.4배 향상시켰다. 이는 표면 미세변형층 제거가 표면의 일함수 향상으로 부식전위를 높이고 고온고압 1차계통에서 균질한 크롬산화물 안정피막을 빠르게 형성하여 금속이온 확산 장벽으로 작용하기 때문인 것으로 판단된다. 따라서 전해연마를 통한 미세변형층 제거 기술을 전열관 제조단계에서 적용함으로써 1차계통 방사화 금속이온의 저항성을 획기적으로 향상할 수 있음을 알 수 있다.

참고문헌

- F. Carette, F. Cattant, L. Legras, Impact of the Surface State of Steam Generator Tubes on the Release of Corrosion Products in Pressurized Water Reactors, NPC, Jeju, Korea, 2006. 2. M. Clauzel, M. Guillodo, M. Foucault, Correlation between Alloys Surface Conditioning and Cation Release Mitigation in Primary Coolant, NPC, Quebec, Canada, 2010.