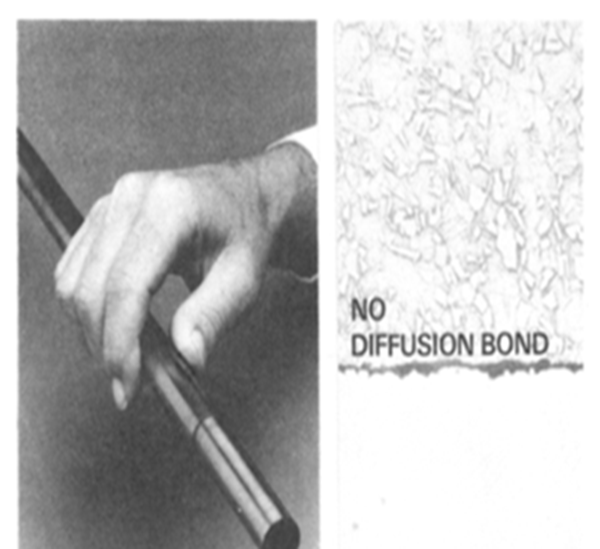

Co-extrusion 방법은 공정 온도에 따라 일반적으로 두 가지로 구분된다[J. Materials for Energy Systems, 8 (1986) p.92]. 첫 번째는 상온에서 공정을 진행하는 cold working process로써 이 경우에는 소재 간 확산접합이 발생하지 않고 기계적으로 결합되어 있기 때문에 “mechanically bonded” 공정이라고 한다. 이 방법은 가격이 싸고 만들기 쉬운 반면에 특정 온도 이상에서 사용할 경우 층간 분리 및 파손 등이 발생하기 때문에 일반적으로 250도 이하에서만 사용이 가능한 방법이다. 그림 1은 스테인리스강과 구리에 대한 cold co-extrusion 결과를 보여주는데 오른쪽 미세조직에서 보는 바와 같이 접합부에서 확산접합이 발생하지 않는 것을 확인할 수 있다.

그림 1. Cold mechanically bonded bi-metallic tube showing inner stainless steel and copper outer for acetic acid plant.

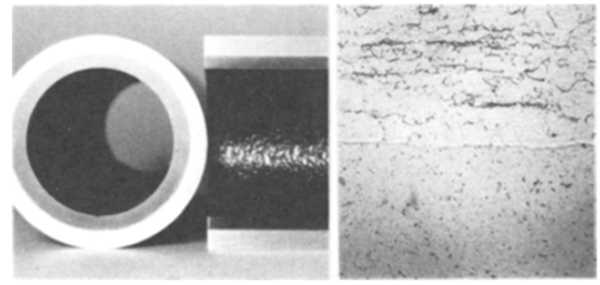

그림 2. Hot extruded metallurgically bonded tube showing inner carbon steel and stainless steel outer.

두 번째 방법은 상온에서의 공정과는 달리 매우 고온의 온도에서 공정을 진행하는 방법으로써 이 방법은 hot extrusion 이라고 한다. 이 방법은 소재 간 빠른 확산 거동 및 높은 압력에 의한 용접 효과에 의해서 이종 소재의 경우 완전히 결합할 수 있기 때문에 “metallurgically bonded” 공정이라고 한다. 그림 2는 탄소강과 스테인리스강에서의 hot extrusion 에 의한 결합 사진을 보여주는 것이다. 미세조직의 경우 그림 16과 달리 접합부에서 확산접합이 발생한 것을 알 수 있다.

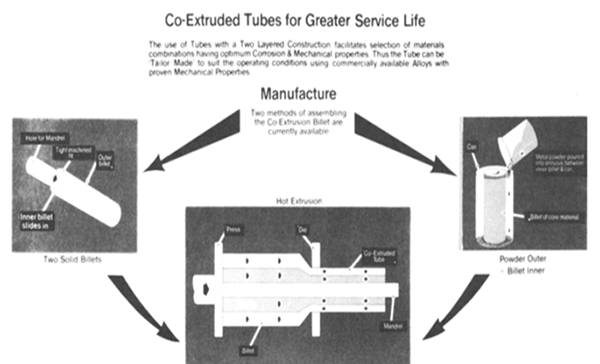

그림 3. The use of tubes with a two layered construction facilitates selection of materials combinations.

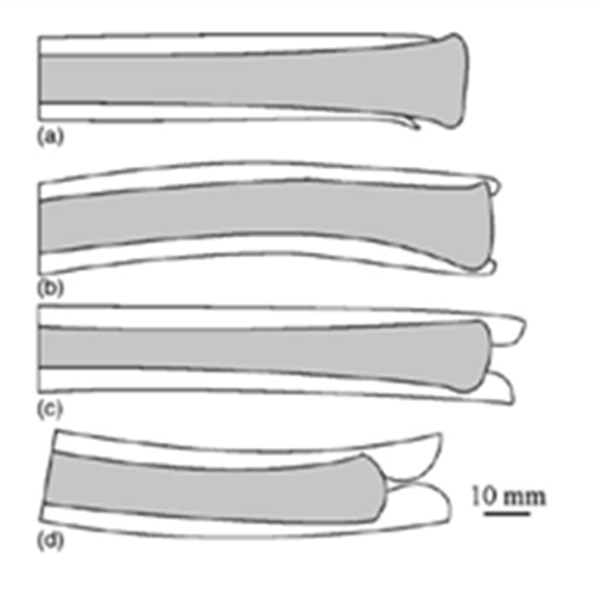

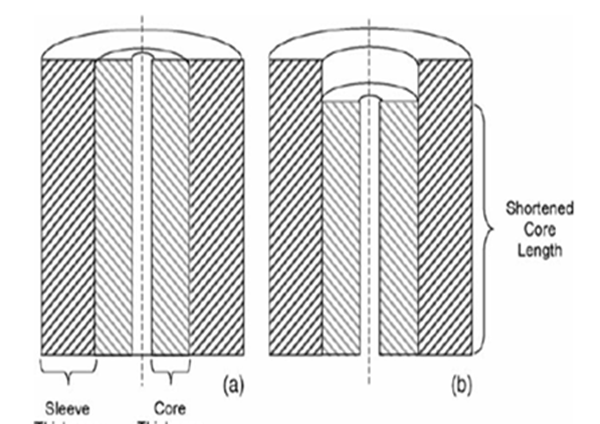

두 종류의 이종 소재에 대하여 co-extruded 튜브는 그림 3에서 보는 바와 같이 일반적으로 duplex billet을 사용하거나 inner billet + outer powder 를 사용하여 제조할 수 있다. Duplex billet을 사용하는 경우에는 내부의 billet 과 외부의 실린더 형태의 billet을 동시에 hot extrusion 하는 방법이다. 이 방법을 이용할 경우 보통 bi-material rod 제조가 가능한데 이때 내부 및 외부 billet 사이의 분율에 따라 제품의 형상이 좌우되며 이에 대한 실험 및 모사 연구가 다수 진행되어 있다[Materials Science and Engineering, A369 (2004) p.170][ Materials Science and Engineering, A429 (2006) p.43]. 그림 4는 알루미늄 합금에 대하여 내부 core 재료 AA2014과 외부 sleeve 재료 AA6063의 길이 변화에 따른 bi-metal rod 제품의 형상을 비교한 그림이며, 그림 5는 내부 core 재료의 길이를 8-20% 정도 짧게 할 경우 재료 손실이 줄어드는 것을 보여주는 그림이다.

그림 4. Scanned images of front ends of partly extruded bi-material rods with AA2014 as a core material and AA6063 as a sleeve material: (a) core length = 65mm, (b) core length = 60mm, (c) core length = 55mm, and (d) core length = 50mm, while sleeve length = 65mm for all samples.

그림 5. Schematic cross-section of unextruded billet : (a) traditional design; (b) core shortened geometry.

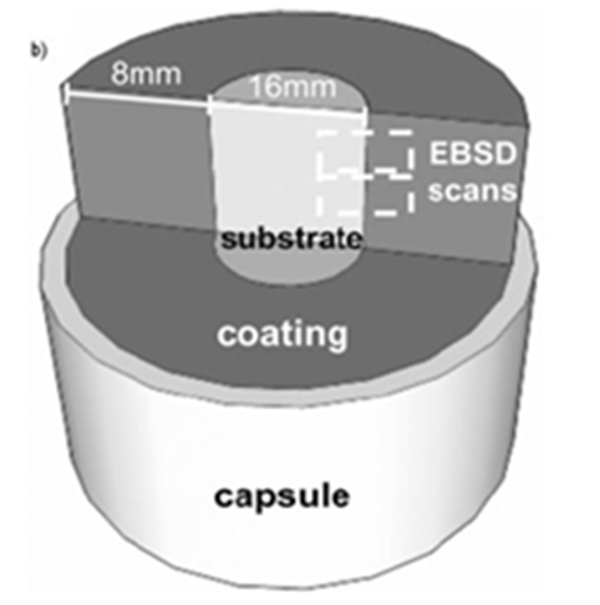

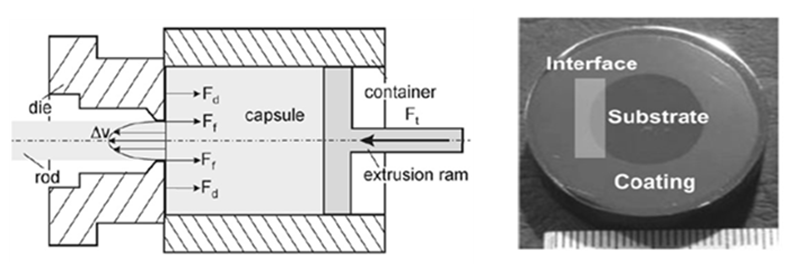

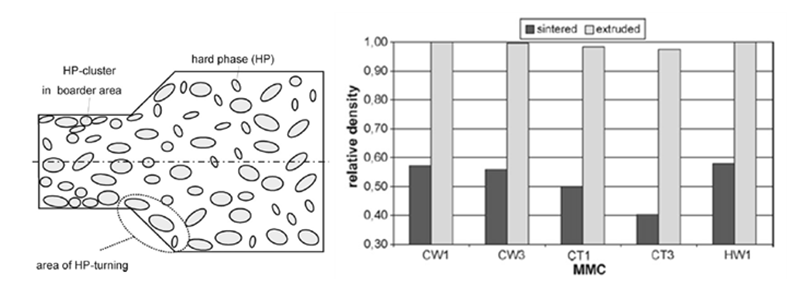

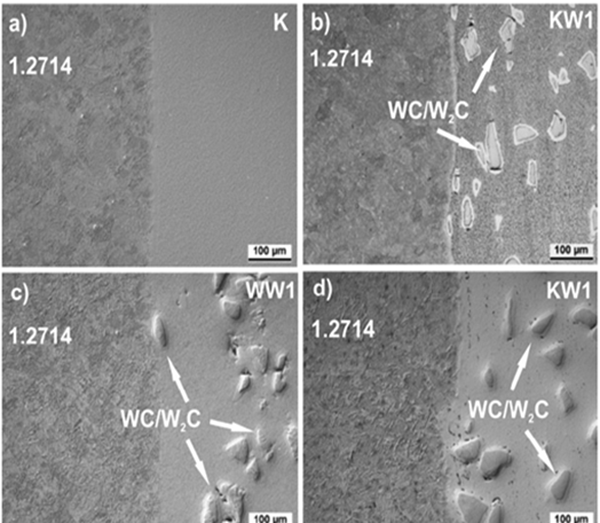

외부에 파우더를 사용하는 방법은 파우더를 고정할 수 있는 canning 작업을 완료하여 capsule 과 내부 billet 사이에 원하는 분말을 채운 후 hot extrusion 하는 방법으로써 그림 6에 그 원리를 나타내었다. 그림 7은 그림 6의 capsule형 소재를 이용하여 hot-extrusion 하는 방법 및 이를 통해 제조된 실형상 부품을 나타내고 있다. 기존 선행연구의 경우 billet 외부에 금속기지 복합체 (metal matrix composite, MMC)를 hot-extrusion 공정을 이용하여 코팅함으로써 공구강의 내마모성을 크게 향상시킬 수 있는 연구들이 주로 진행되어 왔으며, 그림 8과 9는 이에 대한 연구결과이다[Wear, 263 (2007) p.896][Advanced Engineering Materials, 11 (2009) p.364].

그림 6. A schematic view of the cross section showing the external capsule, substrate, coating and the interfacial region.

그림 7. Scheme of direct extrusion and a macroscopic view of the cross section of the product.

그림 8. Particle movement during extrusion and comparison of relative densities after sintering and extrusion

그림 9. Optical micrographs of the interface region between coating and substrate. The interfacial region is parallel to the extrusion direction.

- 나노입자 강화형 합금 분말 이용 Co-extrusion 이종복합 튜브 클래딩

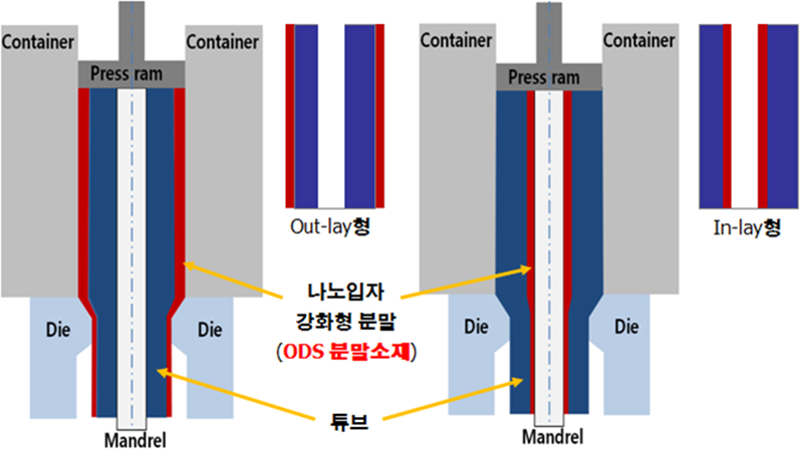

위에서 살펴보았듯이 지금까지 조대한 초경 입자 등을 이용하여 MMC를 제조한 후 모재의 표면에 코팅함으로써 내마모성을 증가시키고자 하는 선행 연구가 최근 진행되고 있으나, 아직까지 나노입자 강화형 합금분말을 이용한 co-extrusion 연구는 진행된 바가 없다. 나노입자 강화형 합금분말일 이용한 co-extrusion 이종복합 튜브 클래딩은 기존의 MMC를 이용하여 제조하는 방법과 매우 유사하다. 즉 나노입자 강화형 분말을 튜브의 내부 혹은 외부에 canning하여 고정한 후 hot direct co-extrusion 기술을 이용하여 이종복합 튜브 클래딩 소재 제조가 가능할 것이며, 이를 그림 10에 나타내었다.

그림 10. Scheme of hot direct co-extrusion tube cladded with metal matrix nano composite.