원자력硏 개발 원격 수중 도금 보수 기술 美기계학회 기술 기준 승인, 원전 안전 향상 기여 신기술 우수성 국제적 인증 받아…

국내 연구진이 원자력 발전소 핵심 부품인 원자로 압력용기 손상부를 용접 없이 보수할 수 있는 신기술을 개발, 전 세계 원전 설계 및 운영의 기준으로 적용되는 ASME(미국 기계학회) 기술 표준으로 채택돼 우수성을 국제적으로 입증했다.

미래창조과학부(장관 최문기)는 한국원자력연구원(원장 직무대행 박성원) 원자력재료개발부 황성식 박사 팀이 미래부 원자력연구개발사업 ‘원전 니켈(Ni) 합금 부식균열 평가 및 예측모델 개발’ 과제를 통해 수중 니켈도금을 이용한 원자로 압력용기 보수 기술을 개발, 이 기술이 원자력 발전소 설계 국제표준인 ASME 기술 기준(codes and standards)의 code case로 최종 승인됐다고 밝혔다.

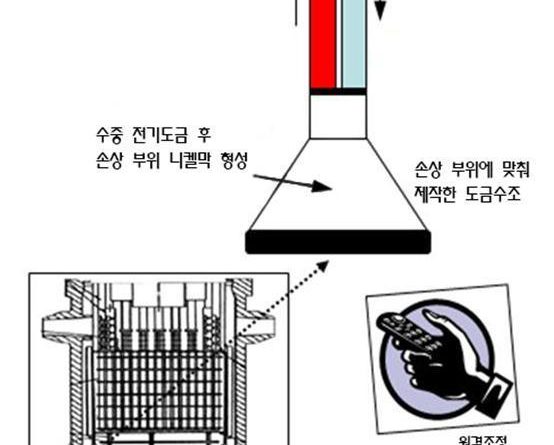

황 박사 팀이 개발한 기술은 가동 중인 원자로 압력용기 내부에 손상이 발생했을 때 고방사능과 냉각수가 가득 찬 수중 조건에서 열적 손상을 줄 수 있는 용접 작업 없이 도금 기술을 이용해서 원격으로 손상부에 금속 보호막을 만들어 보수하는 기술이다. 원자로 압력용기는 고강도-고인성의 탄소강재로 제작하고 고방사선 환경에 더 잘 견딜 수 있도록 용기 내부 표면을 스테인리스 소재 피복재로 마감하는데, 두께 6mm의 피복재가 손상되면 1차 냉각수가 침투해 압력용기 본체가 부식될 위험이 있다.

황 박사 팀은 고무 성분을 이용해 압력용기 내 손상 부위를 정밀하게 본을 뜬 뒤, 손상 부위에 맞게 특수 제작된 도금 수조를 압력용기에 투입해서 연결관을 통해 니켈(Ni) 성분을 함유한 도금액을 손상 부위에 공급함으로써 니켈 금속 보호막을 생성하는 방법을 고안해냈다. 기존의 용접을 통한 보수 기술은 압력용기에 높은 열을 가해 소재의 성질이 변할 우려가 있고 추가 열처리 작업이 요구되어 보수에 오랜 시간이 걸리는 것과 달리, 개발된 기술은 보수 전후에 압력용기에 열적 변화가 일어나지 않을 뿐 아니라 수중 환경을 유지한 상태에서 원격 작업으로 보수가 완료되는 것이 장점이다.개발된 기술은 국내외 특허를 획득하고 학술논문 등을 통해 기술의 우수성을 확인했을 뿐 아니라 원전 설계의 사실상 국제 표준으로 적용되는 ASME 기술기준 표준 중 발전소 보수의 표준을 담은 섹션11에 code case로 등록되어 기술력이 국제적으로 입증되었다.

ASME(American Society of Mechanical Engineers)는 각종 기계류 제작 및 조립에 사용되는 부품‧재료에 대한 기술기준과 표준규격을 제정하는 비영리 단체로, 특히 ASME 원자력 분야 표준은 세계 각국에서는 이를 그대로 차용하거나 이를 기반으로 자국의 설계기준을 제정해 원자로를 설계․운영하는 등 국제표준으로 인정받고 있다. 지금까지 국내 발전소 설계 및 운전 현안을 해결하기 위해 기존 ASME 기술기준 내용을 국내 실정에 적용할 수 있게 바꾸는 ‘개정’ 활동은 몇 차례 있어 왔지만 원천 기술 개발을 통해 새로운 기술기준을 세우고 표준으로 ‘제정’된 것은 처음이라 그 의미가 크다.

황성식 한국원자력연구원 원자력재료개발부 책임연구원은 “보수 비용이 1건에 200억원인 것과 개발된 기술이 기존 기술보다 보수 시간을 단축해 100억원(정비를 위한 가동 정지 10일 간 경제 손실) 이상 절감할 수 있는 것을 감안할 때 연간 수백억원의 수입대체 효과를 기대할 수 있으며, 원전 뿐 아니라 고방사능 환경 속 손상 기기 보수에 적용할 수 있을 것으로 기대된다”고 밝혔다.