스테인리스강(stainless steel SS)은 비교적 고온(악650℃)까지도 여러 환경에 대해 우수한 부식저항성을 갖으며, 강도와 연성이 우수하고, 용접 등 가공성이 좋으며, 쉽게 구할 수 있고, 비교적 저렴하며, 뚜렷한 연성-취성 천이거동을 보이지 않기 때문에, 원자력시스템 구조재료로 매우 광범위하게 사용된다. 그러나 특이 환경에서는 응역부식균열이 일어나고 높은 중성자 조사량에서는 보이드 스웰링(swelling)과 조사유기응력부식균열(irradiation assisted SCC, IASCC)도 일어나는 등 일부 문제점도 갖고 있어 사용에 제한이 따르기도 한다.

본 절에서는 원자력산업에 사용되고 있거나 사용 후보인 스테인리스강을 중심으로 종류, 기본적 성질, 원자력분야 사용 예, 재료선정 시 고려사항 그리고 응력부식균열, 조사거동, 열취화 등 원자력환경에서의 재료열화 및 손상 등에 대하여 살펴보기로 한다.

1. 스테인리스강의 종류

스테인리스강은 철강의 최대 결점인 녹 발생(corrosion)을 방지하기 위해 표층부에 부동태(passivation) 피막이 형성되도록 하여 녹슬지 않게 하는 성질을 갖게 한 강(steel)으로, 주성분으로 크롬(Cr)을 함유한 특수강이라고 정의할 수 있다. 부동태 층을 위해서는 적어도 11 wt% 이상의 Cr 함량이 필요하다. Cr은 표면에 매우 얇고 연속적이며 단단하고 안정한 크롬산화물(Cr2O3) 필름을 형성하여, 다른 화학반응으로부터 보호해 주는 것이다. 내식성은 Ni, Mo의 첨가에 의해서도 향상된다.

스테인리스강은 성분상으로 Cr 계와 Cr-Ni 계로 대별되고, 금속 미세조직으로는 Cr계는 페라이트(ferrite)계와 마르텐사이트(martensite)계로 Cr-Ni 계는 오스테나이트(austenite)계로 구분된다. 13Cr 강, 18Cr 강, 18Cr-8Ni 강으로 불리는 것이 스테인리스강의 대표적인 강종이다.

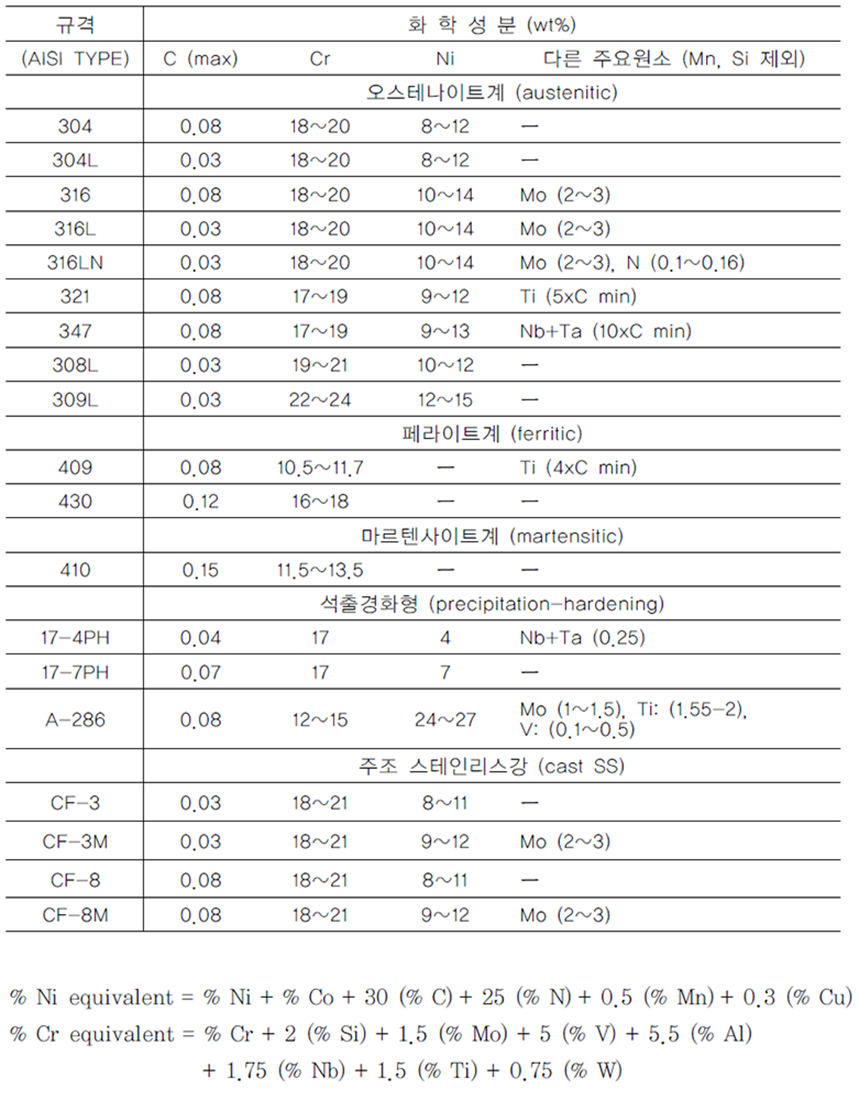

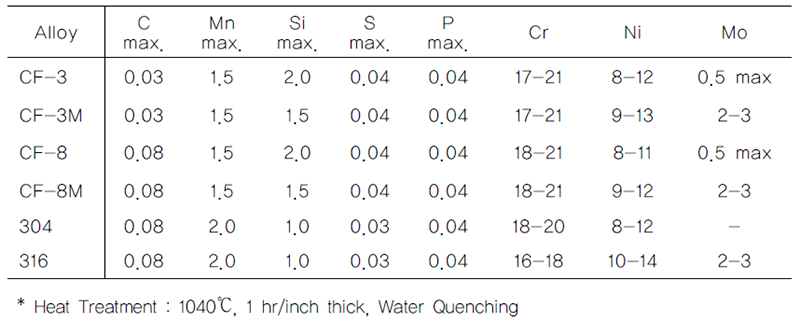

스테인리스강은 100종 이상으로 매우 다양하고, 단련합금(wrought alloy)과 주조합금(cast alloy)으로 크게 구별된다. 재료의 미세조직에 따라서는 오스테나이트계, 페라이트계, 마르텐사이트계 및 석출경화형으로 분류된다. 주조 스테인리스강으로는 AISI Type 304, 316에 해당하는 CF-8과 CF-8M 등이 있다. 표 1에 원자력시스템에서 많이 사용하는 각 계열별 대표적인 스테인리스강에 대해 주요 성분의 범위를 보였다.

표 1. 대표적인 스테인리스강의 종류 및 화학조성

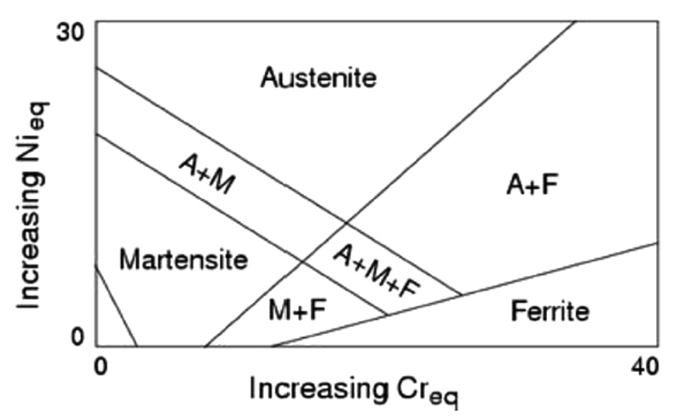

그림 1은 Cr 과 Ni 함량에 따라 어떠한 미세조직이 형성되는 가를 보여주는 Schneider에 의해 개선된 Schaeffler diagram이다. 여기서 Ni 당량 (Ni equivalent)과 Cr 당량은 각 첨가원소의 기여도에 따라 다음과 같이 표시된다. 이 그림에서, 예로, Cr 당량이 15%일 때 Ni 당량이 약 12% 이상이 되어야 오스테나이트 조직이 되어 오스테나이트 스테인리스강이 되고, Cr 당량이 13% 이상에서 Ni이 첨가되지 않으면 페라이트 스테인리스강이 됨을 알 수 있다.

그림 1. 스테인리스강에서 Cr, Ni 함량에 따른 미세조직 형성

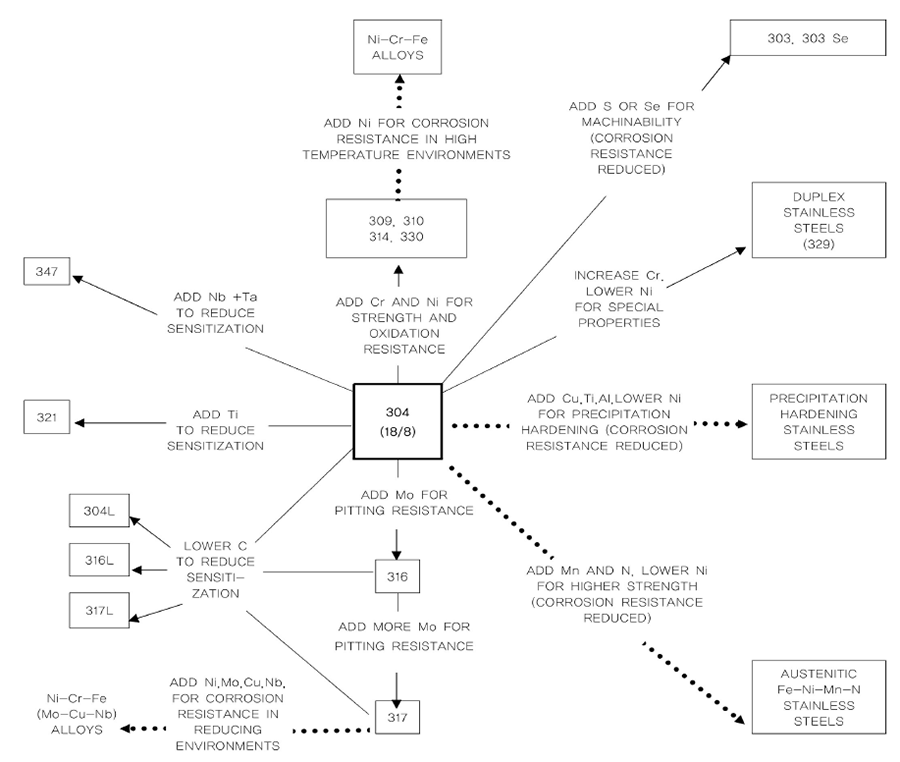

오스테나이트 스테인리스강의 대표 기본 조성은 18Cr-8Ni로, Type 304 SS이다. 그림 2에 보인 바와 같이 304 SS에 합금원소 조절로 다양한 강종으로 변화시킬 수 있다. Type 304와 같이 통상 0.08wt% C 이하인 탄소(C) 함량을 예민화(sensitization)에 의한 입계부식(intergranular corrosion) 저항성 개선을 위해 0.03wt% C 이하로 낮추면 저탄소의 ‘L’ 등급이 된다. 예로 304L, 316L 을 들 수 있다. 또한 공식(Pitting)저항성을 위해 Mo을 2~3% 첨가하면 Type 316 SS가 되며, Nb, Ti을 첨가하여 입계부식 저항성을 높인 강은 Type 347, Type 321 SS가 된다. 오스테나이트 스테인리스강(감마(γ)-SS)는 AISI 번호 300 단위로 재료규격을 표시하며, 내식성이 우수하여 SS 중 가장 널리 사용된다.

그림 2. 오스테나이트 스테인리스강의 분류도

스테인리스강의 명칭으로는 미국철강협회(AISI)가 정한 번호체계를 주로 사용하며, 국제통일번호체계인 UNS 번호도 종종 사용한다. 예로, 가장 많이 사용하는 대표적인 스테인리스강 304의 경우, AISI 번호로는 Type 304, UNS 번호로는 S30400이다. 현재 원자력 등 전력산업에서 국제적으로 통용되고 있는 ASME 또는 ASTM 그리고 우리나라 전력산업기술기준 KEPIC(Korea electric power industry code)의 재료규격은, 재료의 형태별 및 용도별로 구분되어 있음에 유의하여야 한다. 즉, ASME KEPIC 등에서는 같은 조성과 성질을 갖는 Type 304 오스테나이트 스테인리스강이라 하더라도, 판재(Plate)는 SA 240, MDF A 240, 관(Pipe)은 SA 312, MDF A 312 등으로 재료의 형태 및 용도별로 구분되며, 같은 규격, 예로 SA 240에도 Type 304 316 347 등 수많은 강종이 있음에 매우 유의하여야 한다.

2.스테인리스강의 기본적 성질

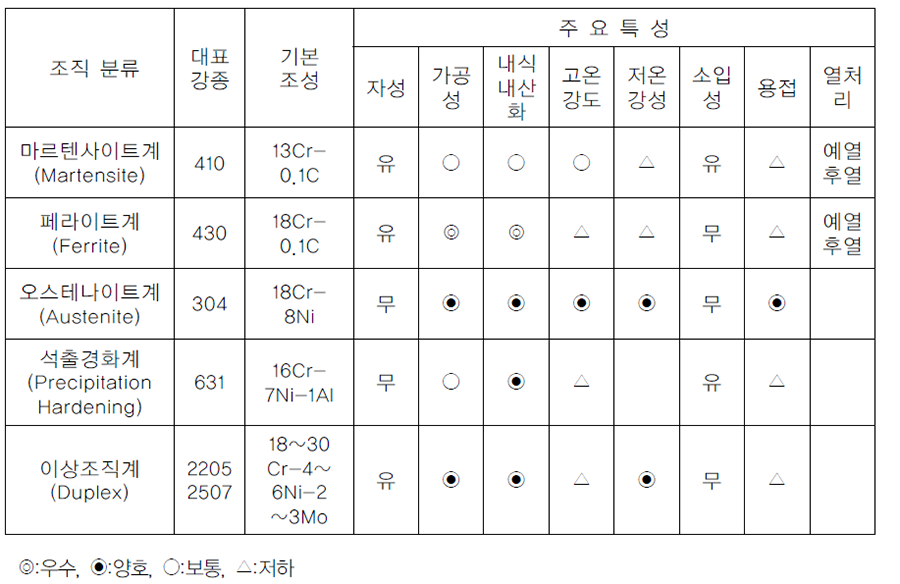

표 2는 스테인리스강의 종류에 따라 일반적인 주요 특성을 보여준다. 스테인리스강의 미세조직에 따라 자성, 가공성, 부식성, 강도, 용접성 및 열처리에 의한 강화여부 등을 확인할 수 있다.

표 2. 스테인리스강 종류별 주요 특성

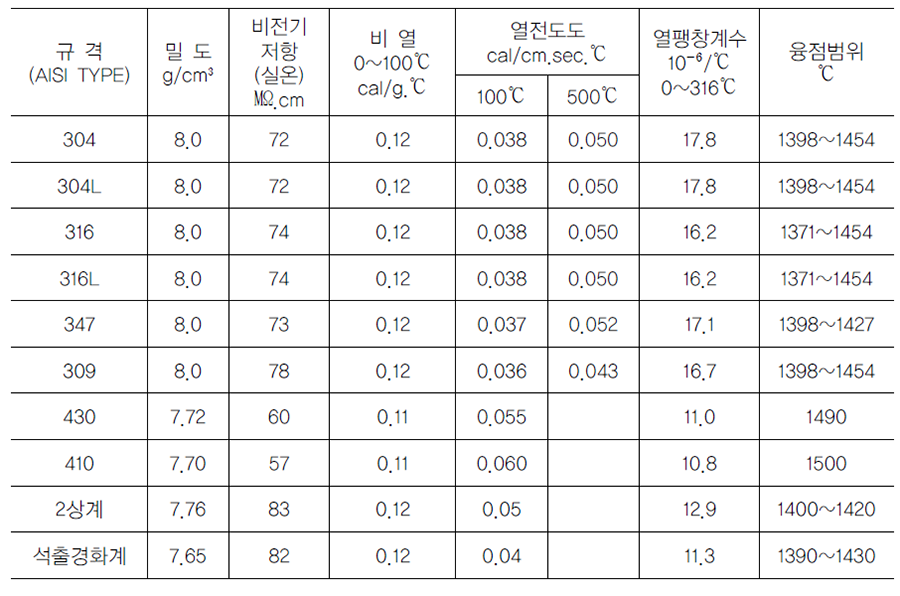

표 3은 원자력시스템에서 사용하는 대표적 스테인리스강의 기본 물리적 및 열적성질 값을 보여준다. 특징적인 것은, 열팽창계수는 일반 탄소강에 비해 약 1.5배 큰 반면, 열전달계수는 반대로 탄소강의 약 1/3정도밖에 되지 않는다는 것이다. 이는 용접시 뒤틀림을 유발하거나 많은 잔류응력을 남게 하므로 유의하여야 한다.

표 3. 주요 스테인리스강의 물리적 성질

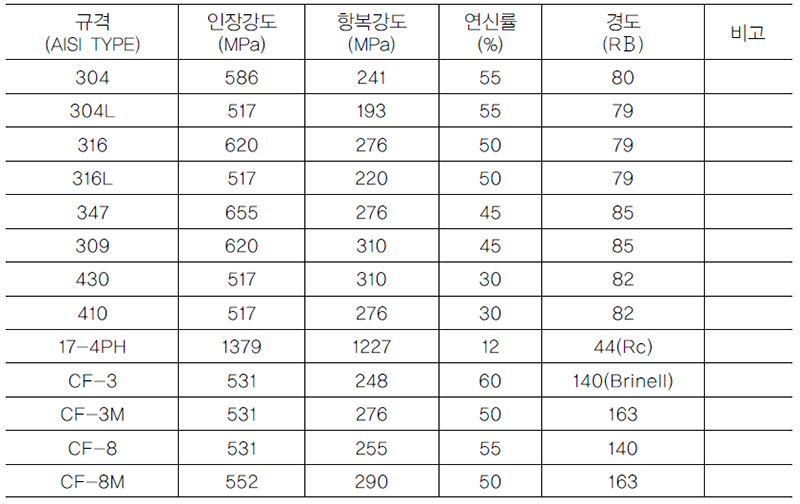

표 4는 원자력시스템에서 사용하는 주요 스테인리스강의 상온 기계적 성질 값을 보여준다. 또한 그림 3은 온도에 따른 항복강도 및 인장강도 변화를 보여준다. 일반적으로 오스테나이트 스테인리스강의 상온 항복강도 및 인장강도 값은 탄소강 및 저 합금강 등 페라이트계열의 철강의 값에 비해 비교적 낮다. 그러나 일반 FCC 금속의 특징이기도 하듯이, 이들 값은 온도변화에 비교적 둔감하여 비교적 고온(약 600℃)에서 까지도 고온강도가 양호하다. 또한 오스테나이트 스테인리스강의 기계적 강도는 일부의 냉간가공 적용으로 마르텐사이트를 형성시킴으로써 향상시킬 수 있고, 질소(N)를 첨가하여 향상시킬 수도 있다. Type 316강에 탄소함량을 줄이고 대신 고용강화 효과가 큰 질소를 약 0.1~0.16% 첨가하여 강화시킨 강이 Type 316LN으로 소듐냉각고속로 등의 원자력시스템에서 광범위하게 사용된다. 그림 3에는 316LN강의 기계적 성질 값도 함께 표시되어 있다.

표 4. 주요 스테인리스강의 상온 기계적 성질

그림 3. 주요 오스테나이트 스테인리스강의 온도에 따른 항복 및 인장강도 변화

스테인리스강은 용접성도 매우 우수하나, 용접과 관련되어서는 몇 가지 주의를 하여야 한다. 하나는, 고온균열(hot cracking)이라고 하는 것으로, 불순물인 황(S)과 인(P)이 결정립계에서 철(Fe)과 융점이 낮은 금속간화합물(intermetallic compound or intermetallics)을 형성하여 입계균열을 발생할 우려가 있다. 델타(δ) 상이 감마(γ) 상에 비해 S와 P의 용해도가 매우 크므로 델타 상이 어느 정도 있으면 해결된다. 그러므로 오스테나이트 스테인리스강 용접에서는 고온균열을 방지하기 위하여 사용하는 용입금속인 용가재(filler metal)에 델타(δ)-페라이트가 5~7% 이상 함유하도록 권고하고 있다. 또 하나는, 용접부 붕괴(weld decay) 문제이다. 이는 오스테나이트 스테인리스강 용접 시 약 500~750℃ 온도범위를 겪게 되는 모재(base metal)의 입계에 Cr23C6 탄화물을 생성하게 되고 입계 근처 Cr 고갈지역(Cr-depleted zone)이 만들어지는 소위, 예민화(sensitization)가 일어나며, 이로 인한 입계부식 저항성 저하의 문제이다. 이 현상은 용접 시 불가피하게 용접열영향부위(weld heat affected zone, HAZ)에서 발생한다. 사용재료의 탄소(C) 함량을 줄이거나(L-등급 사용), 용접 후 용체화처리(solution treatment)를 통해 석출된 탄화물을 재 용해하여야 한다. 예민화에 관련된 개념 및 용접부에서의 문제는 4.2절에서 다시 살펴보기로 한다.

3. 원자력산업 사용 예

원자력산업은 스테인리스강의 주 사용자 그룹 중 하나이다. 경수로 등 열중성자로에서는 물론 특히 고속로의 구조재료로 많이 사용되며, 기타 원자력시설 예로, 방사성폐기물, 동위원소 container, 핵연료 재처리(reprocessing) 등 핵주기 시설 등에서도 광범위하게 사용된다.

경수로의 경우, Type 304, 316 등의 오스테나이트 스테인리스강이 냉각재배관, 원자로 내부구조물 및 펌프, 밸브 등에 광범위하게 사용된다. PWR에서 보다는 BWR에서 더욱 광범위하게 사용되나, BWR에서는 냉각재배관 등에서 응력부식균열의 문제점도 보이고 있다. 한편, PWR의 경우 냉각재배관에는, 탄소강 또는 저합금의 페라이트강을 사용하기도 하나, 이 경우도 원자로 압력용기 내면과 함께 1차 계통 냉각수가 닿는 배관 내면 등 기기의 모든 내벽에는 Type 308L 또는 309L 스테인리스강으로 용접피복(weld cladding) 한다. 또한 Westinghouse 등 일부 설계자는 PWR 냉각재배관에 Type 316 및 316L에 해당하는 주조합금인 CF-8M, CF-3M 등의 주조 스테인리스강을 사용하기도 하는데, 여기서는 475℃ 취성이라고 불리는 열취화(thermal embrittlement)에 의한 파괴인성 저하를 고려하여야 한다. 열취화에 대해서는 뒤에서 다시 기술하기로 한다.

소듐냉각고속로(SFR) 등 액체금속로의 경우는 핵연료 피복관, 원자로용기, 배관 등에 매우 광범위하게 사용된다. 그러나 높은 중성자 조사량에서는 오스테나이트 스테인리스강에서 부품의 치수가 변하여 부피가 팽창하는 보이드 스웰링(void swelling, 팽윤) 현상이 발생함이 밝혀져 최근에는 핵연료 피복관으로 페라이트 마르텐사이트 강(ferritis martensitic steel, FMS 또는 FM 강)으로 대체하려는 연구가 집중되고 있다. 한편, 초기의 경수로에서는, 스테인리스강이 비록 비교적 높은 열중성자 흡수단면적을 가졌음에도 Zr 합금보다 부식저항성이 더욱 우수하고 경제적이라는 이유로 핵연료 피복재(fuel cladding material)로 사용된 바도 있다. 스테인리스강의 열중성자 흡수단면적은 약 3.2barn이고, Zr은 0.18barn, Zr-Sn 합금의 지르칼로이는 약 0.23barn이다.

핵융합로에서는 제1벽 후보재료로 Type 316 및 그 개량 강(316LN 등)이 검토되고 있다. 스테인리스강에 대해서는 조사거동에 대한 많은 실험자료가 축적되어 있어서 후보재료로서 우위를 차지하고 있다. 현재 국제공동으로 추진 중인 국제핵융합실험로, ITER (International Thermonuclear Experimental Reactor)의 제1벽 재료로 Type 316LN이 채택되어 사용되고 있다. 또한 진공용기(vacuum vessel)에도 Type 316LN이 사용된다.

4. 원자력환경 주요 재료열화 및 손상

4.1. 재료선정 시 고려사항

오스테나이트 스테인리스강은 비교적 고온(650℃)에서까지도 우수한 내식성 및 기계적 특성을 보인다. 그럼에도 불구하고, 원자력환경에 사용할 경우에는 재료선정이나 사용 시 일반적으로 다음사항이 고려되어야 한다.

① 염화이온(Cl-) 존재 등 특별한 조건에서의 응력부식균열(SCC), ② 용접열영향부(HAZ) 등에서의 예민화에 의한 입계부식(IGC), ③ 특히 높은 페라이트 함량을 갖는 용접부에서의 취성 시그마(σ) 상 형성 ④ CsI, CdI, Cs2Te, CsCl2 등 핵분열생성물과 그들의 화합물 등이 SS강 피복표면을 공격하여 부식균열 생성 유발 ⑤ 빠르게 유동하는 냉각재(Na 등) 등에 의한 부동태막 파괴 또는 제거 등의 국부적 손상 ⑥ 낮은 열전도도와 높은 열팽창계수의 조합으로 생기는 열응력과 열사이클에 관련된 열피로(thermal fatigue) 균열

이상에서 살펴본 바와 같이, 스테인리스강은 다양한 환경에서 우수한 내식성을 갖지만, 어떤 특별한 환경에서는 입계부식 및 응력부식균열(SCC)이 일어날 수 있고, 중성자 조사로 인한 He 취성으로 취화되고, 스웰링(swelling) 현상이 일어나 부피가 팽창할 수 있으며, 주조 스테인리스강에서는 열취화(thermal embrittlement)도 발생하여 재료가 취약해 질 수 있다. 다음은 원자력 환경에서의 주요 재료손상 등에 대해 살펴보기로 한다.

4.2. 응력부식균열(SCC)

오스테나이트 스테인리스강의 응력부식균열(SCC)에 대한 민감성에 가장 큰 영향을 주는 인자는 재료 표면 산화막의 안정성이다. 스테인리스강 표면의 산화막은 상온에서는 수 nm 두께로 매우 얇고 부동태(passivation) 특성이 매우 우수한 반면, 150 ℃ 이상의 고온에서는 수 μm 두께로 증가하고 부동태 특성이 저하되어 염화이온(Cl-) 등에 취약하게 된다. 또한 산화막 조성 자체도 온도가 증가함에 따라 변화하게 되는데, 예로 BWR 일반 수화학 환경과 같은 산화성 분위기에서 스테인리스강의 Cr은 C3+(Cr2O3)가 아닌 C6+(CrO42-)와 가용성 화합물로 산화되므로, 산화막의 내층은 Cr의 농도가 높으나, 외층은 Cr의 농도가 낮은 특징을 보인다.

현재까지 스테인리스강의 SCC 기구에 대해서는 명확하게 밝혀지지 않았으나, ‘슬립-필름파괴-산화(slip-film rupture-oxidation)’ 모델이 일반적으로 통용되고 있다. 이 모델은, 응력에 의한 국부적인 변형이 산화막 내층을 파괴하여 재부동태 형성과 같은 산화반응이 가속되는 일련의 반응단계에 의해 SCC가 발생한다는 것이다. 이 기구에서 SCC에 직접적인 영향을 주는 인자는 응력보다는, 부동태 특성이 우수한 산화막 내층의 파괴를 야기하는 동적변형이다. 이와 같이 고온에서 스테인리스강의 SCC에 영향을 미치는 재료, 환경, 응력/변형의 인자들은 결코 독립적으로 작용하는 것이 아니라 서로 상호의존적으로 SCC의 민감성에 영향을 주게 된다.

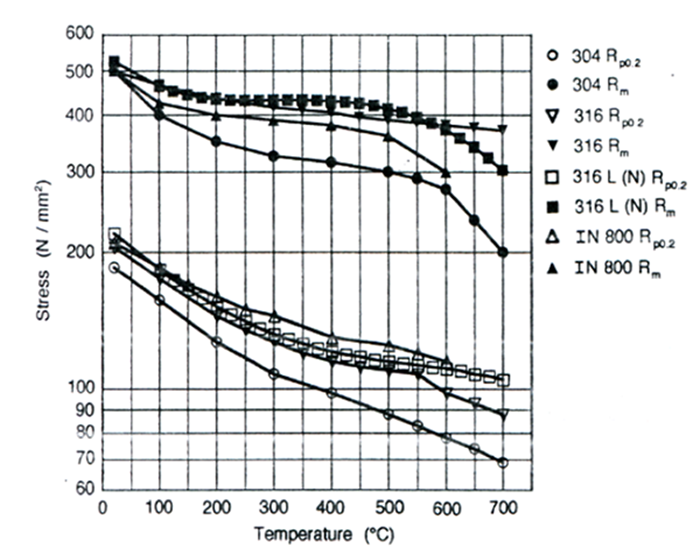

오스테나이트 스테인리스강은 열처리 또는 용접에 의해 500~750℃ 범위의 고온에 노출될 경우 입계에 우선적으로 Cr 탄화물(주로 Cr23C6)이 형성된다. 탄소(C)의 확산이 Cr에 비해 매우 빠르므로 Cr 탄화물이 형성될 때, 입계주위에서 국부적으로 Cr 결핍영역이 형성된다. 이를 예민화(sensitization)라고 하며, 개념도를 그림 4에 보였다.

그림 4. 스테인리스강 결정립계에서의 예민화 개념도

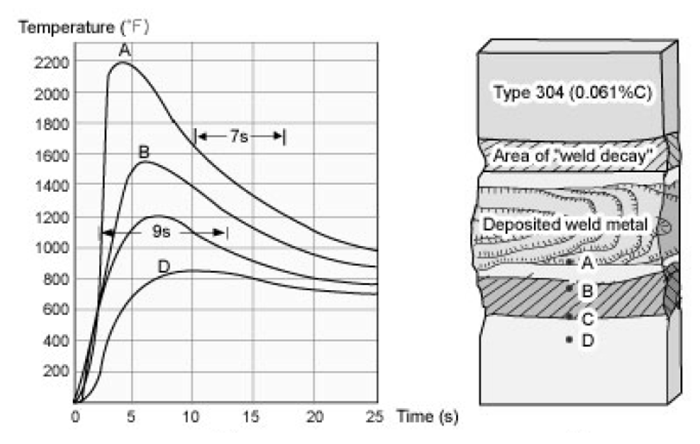

예민화는 특히 오스테나이트 스테인리스강 용접부에서 피할 수 없이 발생하며, 흔히 이를 용접부 붕괴(weld decay)라고 한다. 스테인리스강 용접부에서는 용접열영향부 (heat affected zone, HAZ)에 예민화 온도구역이 필연적으로 생기기 때문이다. 그림 5는 스테인리스강 용접부에서의 온도분포와 용접부 붕괴구역을 보여준다.

그림 5 스테인리스강 용접부 온도분포, 예민화 및 용접부 붕괴

예민화에 따른 Cr 결핍이 스테인리스강의 SCC에 미치는 영향은 산화성 환경 및 pH가 중성이 아닌 수화학 환경에서 두드러지게 나타난다. BWR 일반 수화학 환경과 같이 산화성 분위기에서 수십 ppb의 황화물과 같은 불순물이 존재할 경우, 예민화에 따른 SCC 균열의 개시와 성장속도는 20배 이상 증가하는 것으로 알려졌다. 그러나 pH가 중성인 탈기된 수화학 환경(BWR 수소주입 또는 PWR 1차측 수화학 환경)에서 Cr의 결핍은 거의 영향을 주지 않으며, 실제 입계에 존재하는 탄화물이 입계 변형을 억제하여 오히려 SCC 민감성을 낮추게 하는 것으로 알려졌다.

O2, H2O2 및 Cu 이온과 같은 산화제들이 수화학 환경에 존재할 경우 스테인리스강의 SCC 민감성은 증가한다. 이러한 산화제들은 스테인리스강의 표면에서 반응하여 재료의 부식전위를 높이기 때문이다.

스테인리스강은 냉간가공 또는 중성자 조사에 의해 항복강도가 증가하며, 이에 따라 균열성장속도(crack growth rate, CGR)의 증가가 나타난다. 냉간가공 효과는 벌크 재료 자체의 냉간가공뿐만 아니라, 압연이나 연마 시 표면 가공효과, 용접부의 열영향부(HAZ)에서 나타나는 용접 수축변형에 의해서도 발생한다.

BWR 및 PWR 구조재료인 스테인리스강에서의 SCC를 완화하기 위해 여러 가지 방법들이 검토된 바 있다. BWR의 경우 1970년대에는 입계 Cr 고갈을 방지하기 위해 대부분의 304계열의 재순환 배관들을 C 함량이 낮고 Mo를 첨가한 316L 계열의 스테인리스강으로 교체하였고, 용접 시 입열량을 줄이는 방법으로 용접에 의한 예민화를 억제하였다. 또한 용접 잔류응력을 이완시키기 위해 last-pass heat sink 용접법이나 induction용접법을 사용하였고, 기계적 응력 개선책도 적용하였다.

무엇보다 가장 효율적인 SCC 완화방법은 H2 주입 등으로 부식전위를 낮추는 방법이다. 특히 Pt(또는 Pt-Rh)를 포함하는 NobleChemTM과 같은 전기촉매방식이 현재까지 30개 이상의 BWR에 적용되고 있는 대표적인 기술이다. 다른 SCC 완화기술로는 Zn를 첨가하는 것인데, PWR과 같이 부식전위가 낮은 경우 적용 가능성이 크지만, 그 효율성과 적정 첨가량 등에 대해서는 검증이 필요한 상태이다.

4.3. 조사유기응력부식균열(IASCC)

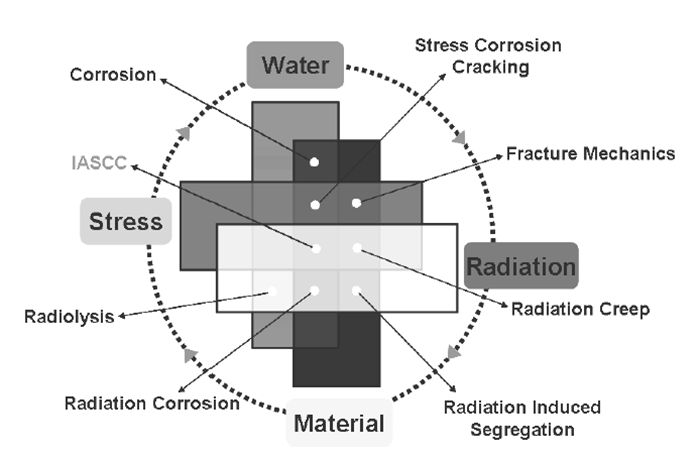

조사유기응력부식균열(irradiation assisted stress corrosion cracking, IASCC)은 일반적인 SCC가 일어날 조건으로 알려진 재료, 환경, 응력의 3대 조합에 추가하여 높은 에너지의 고속중성자 등이 조사될 때 SCC가 조장되는 현상이다. 그림 6에 개념도를 보였다. 각 환경의 조합으로 다양하게 일어나는 재료거동과 그에 따라 발생하는 손상형태를 볼 수 있다.

그림 6. 조사유기응력부식균열 발생 개념도

BWR에서는 비교적 높지 않은 조사량에서 중성자원 홀더 및 제어봉 흡수관 등 많은 노내구조물의 오스테나이트 스테인리스강 부품에서 IASCC 손상이 보고되고 있으나, PWR에서는 오랜 운전경력을 가진 발전소의 배플 포머 볼트(baffle former bolt, BFB)에서 주로 IASCC가 보고되고 있다. 그러므로 경수로에서 수명말기 및 수명연장 시 고려하여야 할 주요 손상기구로 등장하게 되었다.

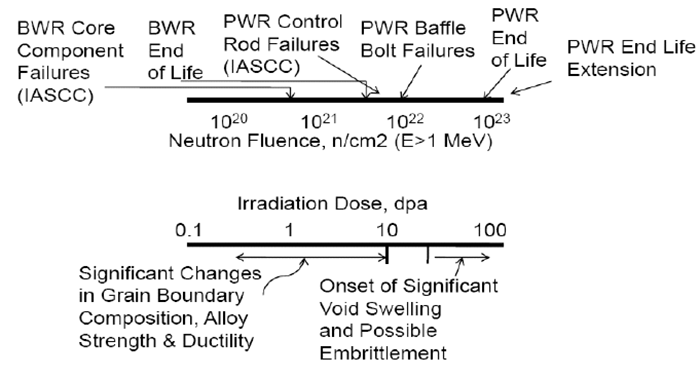

그림 7은 경수로 환경에서 Type 304 SS의 IASCC 민감성에 미치는 고속중성자 조사량(fluence)의 효과를 보여준다. BWR과 PWR에서의 IASCC 가 발생하기 시작하는 조사량과 각각의 수명말기 조사량도 표시되어 있다. 산소를 함유하는 BWR 수화학 조건에서 IASCC는 0.5×1021 n/cm2 (E > 1 MeV)의 조사량 또는 약 0.7 dpa에서, PWR에서는 BWR에서 보다 몇 배 높은 중성자 조사량인 최소 2×1021 n/cm2 또는 약 3 dpa일 때 IASCC가 발생하는 것으로 알려지고 있다.

그림 7. 경수로 환경에서의 304SS의 IASCC 민감성에 미치는 중성자 조사량 효과

SCC 균열의 시작은 일반적으로 핏트(pit)나 2차상 입자 등의 결함 사이트에서 잘 일어난다. 2차상 또는 개재물(inclusion)의 우선적 용출은 국부적으로 수화학적 특성의 변화를 야기하고, 국부적 변형에 의한 슬립-용해(slip-dissolution) 등의 기구로 SCC가 시작되기 쉬운 틈새를 형성하게 된다. IASCC의 경우, 조사손상에 의한 입계의 Cr결핍, Si과 P의 편석(segregation) 등과 같은 미세구조적 인자들에 의해 그 개시가 더욱 쉬워진다고 보고되고 있다.

중성자와 같이 고에너지 입자의 충돌에 의해 재료 격자 내 원자들은 조사손상을 받게 되는데, 기본적으로 공공(vacancy) 및 격자간원자 (interstitial atom)로 이루어진 Frenkel 결함쌍이 주로 만들어 진다. 300℃ 이하의 온도에서는 이들 공공이 평형상태로 군집을 이루어 5 nm 이하의 흑점(black spot)을 만들지만, 300~700℃의 고온에서는 공공의 군집은 열역학적으로 불안정해지며, 특정 조건에서는 수소나 헬륨 가스 발생으로 보이드 스웰링(void swelling)으로 발전하게 된다. 즉 300℃를 경계로 주요 결함 구조가 달라지는데, 이로부터 BWR의 운전조건과 PWR의 운전조건에서 형성되는 결함구조가 서로 달라질 수 있다고 유측할 수 있다. 따라서 BWR에서 많이 보고된 조사손상에 의한 IASCC의 주요 인자들이 PWR에서 그대로 통용되지 않을 수 있음을 간접적으로 암시한다. 여기서는 계속운전 즉 수명연장 등과도 연계하여 최근 관심이 증대되고 있는 PWR노내구조물 스테인리스강의 IASCC의 손상 기구를 정리하고 주요 인자들을 검토한다.

중성자 또는 감마선과 같은 방사선 조사에 의해 물은 방사 분해되어 O2 및 H2O2와 같은 산화제를 생성하게 되고, 스테인리스강과 같은 재료의 부식전위(corrosion potential)를 SCC에 민감한 산화영역으로 증가시키게 된다.

중성자 조사에 의해 스테인리스강 내부에 공공과 격자간원자와 같은 점결함과 전위루프가 형성되면, 경화가 발생하여 항복강도가 증가하고 연성은 저하된다. 실험결과는 600~700 MPa 이상으로 항복강도가 증가한 경우 PWR 수화학 조건에서도 IASCC가 일어난다고 보고하고 있다.

스테인리스강은 중성자조사에 의해 크리프 변형이 발생하기도 하고, 스웰링에 의한 재료의 체적변화는 균열선단에 집중되는 응력에 영향을 주므로, 이들 또한 IASCC에 영향을 주는 인자가 될 수 있다. 즉 조사 크리프는 궁극적으로 균열선단의 변형률을 증가 시키고 균열의 성장을 촉진한다고 볼 수 있다.

스테인리스강에서 방사선 조사에 의해 생성되는 수소 및 헬륨 또한 취성을 야기시켜서, 연성 저하에 기여한다고 알려졌다. 특히 스테인리스강의 주요 원소인 Fe, Cr, Ni 및 소량 첨가원소들은 (n, α) 핵반응을 통해 다량의 헬륨을 생성하게 되는데, 수소와는 달리 헬륨은 스테인리스강 내에 용해도가 매우 낮으므로, 재료 내 결함과 입계 등 트랩(trap) 사이트에서 석출되거나 기포로 응집된다. 스테인리스강의 입내 및 입계에 형성된 기포 형태의 헬륨으로 인한 취화(He 취성이라고 함)로, 연성 및 크리프 강도가 저하되는 문제도 있다. 그러나 실제 400℃ 이상의 조사온도에서는 발생한 헬륨이 입계로 이동하고 기포 응집 경향이 증대되지만, 350℃ 이하의 조사온도에서는 IASCC의 인자로는 크게 고려되지 않는다.

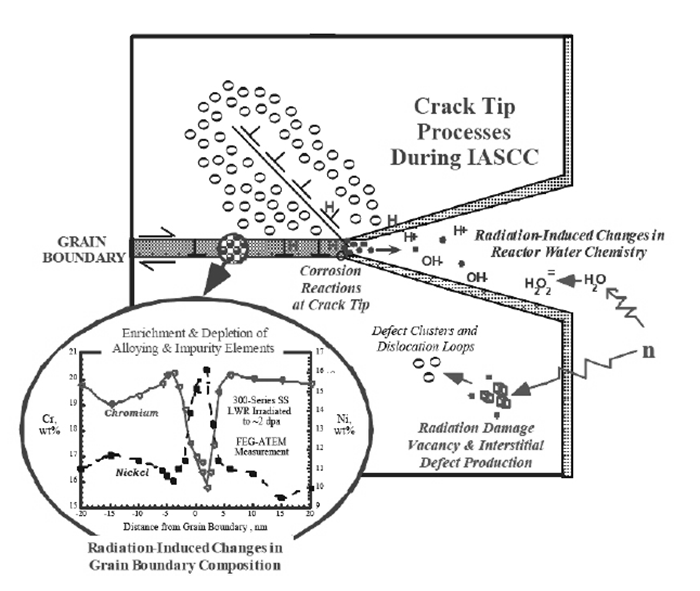

중성자 조사에 의해 재료의 격자 내에 발생하는 점결함의 일부는 다시 재결합되지만 일부는 재료의 표면, 입계 및 전위(dislocation)로 이동하게 된다. 이러한 결함의 이동에 의해 Cr, Fe와 Mo 등은 공공과 빠른 속도로 치환하며 확산하여 입계에서 고갈되는 반면에, Si, P와 Ni은 상대적으로 느린 격자간원자(interstitial atom) 이동기구에 의해입계에 농축되는 조사유기편석(radiation-induced segregation, RIS) 현상을 일으킨다. 특히 입계 Cr 고갈의 경우, 예민화된 스테인리스강 재료에서 IGSCC의 주된 요인으로 생각되어 산화성 분위기의 BWR 수화학 조건에서 IASCC의 주된 발생기구로서 주목받고 있다. 이러한 결과를 바탕으로 그림 8에 보인 바와 같은 스테인리스강의IASCC 기구에 대해 보고된 바가 있다. 중성자 조사에 의해 재료 내에서 발생하는 점결 함들이 입계로 이동함에 따라 입계에 Cr의 고갈이 발생하고, 물의 방사 분해에 따라 산화성 환경이 조성되어, 균열선단에서 slip-dissolution 등에 의한 IGSCC가 가속화된다는 것이다.

그림 8. 조사화된 스테인리스강의 입계 Cr 고갈에 의한 IASCC 균열 성장 기구

입계 Cr 고갈과 IASCC 민감성은 높은 상관성을 갖는다고 알려져 있으나 아직 실험적으로 증명된 바는 없다. 특히 조사량이 높은 조건에서 발생하는 PWR의 IASCC는 Cr의결핍 현상만으로는 설명할 수 없으며, 헬륨, 수소취화, 소량 원소들의 조사유기편석(RIS), 입계 Ni, Si와 P 과잉 및 S와 C 평균농도와 같은 다른 기구가 작용할 것으로 예측하고 있다. 아직 정확한 기구가 밝혀지지 않았으므로 많은 연구가 필요한 부분이다.

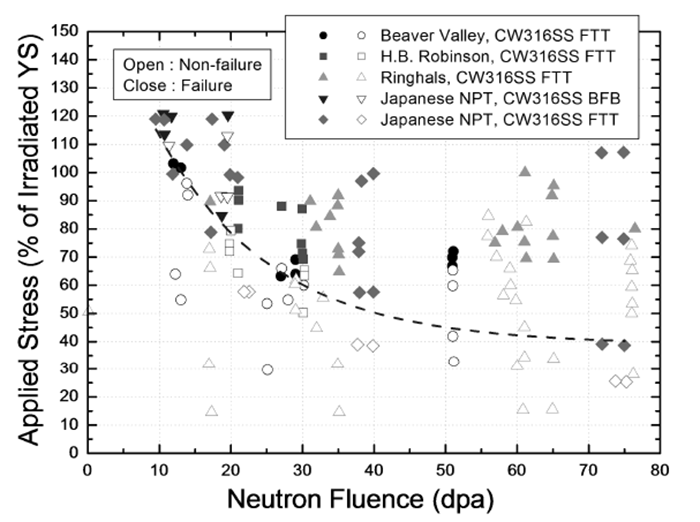

스테인리스강의 IASCC에서는 응력도 주요한 영향인자이다. 실제 PWR의 baffle former bolt(BFB) 등에서 IASCC가 발생한 시편으로부터 구한 중성자 조사량에 따른 임계응력을 관계는 그림 9에 보인 바와 같다. 중성자 조사량이 증가함에 따라 IASCC가 발생하는 최소 적용응력은 감소하며, 조사손상량이 2, 10, 40, 70 dpa일 때, 임계응력은 조사후 항복강도의 161, 113, 50, 41 %로 예측되었다. ERPI에서 발간된 MRP-175 보고서에서는 유럽의 PWR 노내구조물에서 보고된 BFB 에서의 IASCC 사례를 바탕으로 훨씬 보수적으로 IASCC 임계응력을 고려하여, 그 선별기준을 응력과 조사손상량(dose, dpa)에 따라 다르게 제시하고 있다. 예로, IASCC 선별기준(screening criteria)은 응력이 616 MPa 이상인 경우는 2.0x1021 n/cm2 (E>1.0MeV) (약 3dpa)이고, 205~315 MPa인 경우는 2.7x1022 n/cm2 (약 40dpa)이다.

그림 9. 5기의 PWR에서 인출한 BFB 및 FTT(Flux Thimble Tube) 시편의 중성자 조사량에 따른 임계 응력의 변화

스테인리스강 노내구조물에서 IASCC를 완화하기 위해서는, 수화학 최적화, 운전지침 최적화, 신규합금 적용, 응력이완 및 설계수정 등의 다양한 접근이 가능하다. 그러나 노내구조물 자체가 교체가 불가능하거나 교체 비용이 매우 많이 들기 때문에, 가장 효율적인 방법은 수화학 및 운전지침을 최적화하는 것이다. BWR의 경우 수화학적 접근법은 중성자 조사 유무를 떠나 H2 주입으로 부식전위를 낮추고, NobleChemTM과 같은 전기 촉매방식을 적용하는 것이다. PWR의 경우 아직 검증이 필요한 기술이지만 Zn 주입을 고려해 볼 수 있다. 운전지침으로서는 PWR의 경우 기동운전과 정지 시 저온과고온의 냉각수의 혼합으로 구조물에 야기되는 피로, 진동이나 응력을 최소화하는 방안도 고려하여야 하며, 예열 시 부식전위를 고려하여 H2 주입시기 및 양을 결정하여야할 것이다.

4.4. 스테인리스강에서의 조사거동

4.4.1 헬륨 취성

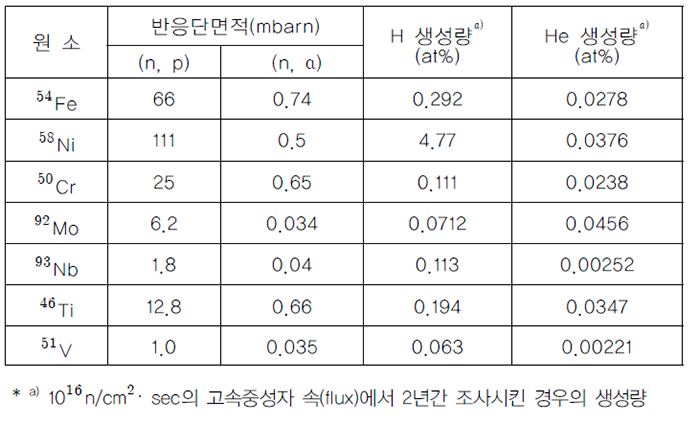

고속로의 핵연료 피복관 등 원자로 내부에 사용되는 오스테나이트 스테인리스강은 약18%의 Cr과 약 8%의 Ni이 기본적으로 합금되어 있으며 고온강도와 내식성을 위해 Mo, Ti, V, Nb 등이 추가로 소량 첨가된다. 이들 원소는 표 5에서 보듯이 고속중성자 조사를 받는 경우, (n, p)반응으로 수소(H)를, (n, α)반응으로 헬륨(He)을 생성한다.

표 5. 스테인리스강의 주요 성분 원소에 대한 고속중성자의 평균(n, p) 및 (n, α) 반응단면적과 수소, 헬륨의 생성량

수소는 (n, p)반응에 의해 매우 많이 생성되지만, 고속로 등의 가동온도에서는 확산이 매우 빨라 대부분 외부로 유출되어 재료의 기계적 성질에는 거의 영향을 주지 않는다.

헬륨은 수소와는 달리 스테인리스강 내에 용해도가 1 atom ppm 이하로 매우 낮아서 고용되지 못하고 재료 내 결함이나 입계 등의 트랩(trap) 사이트에서 석출되거나 기포로 응집된다. He이 결정 내에서 미세한 기포를 형성하면 분산강화 효과로 기지를 강화시킬 수도 있으나, He은 주로 결정립계로 확산하여 기포를 형성하므로 입계를 취화시 켜 연성을 크게 악화시키고, 피로, 크리프 등의 기계적 성질에도 악영향을 준다. 이와같은 현상을 He 취성(He embrittlement)이라고 한다.

경수로 등 열중성자로에서는 조사량이 많지 않기 때문에 (n, α) 반응에 의한 He 생성량도 많지 않아 문제가 되지 않으나, 고속로 핵연료 피복관 등에서는 고속중성자 조사량이 1026~1027 n/m2 정도로 매우 높으므로, 스테인리스강을 피복재로 사용하는 경우 다량의 He이 생성된다. He 생성은 열중성자로에서는 보론(B)이, 고속로에서는 질소(N)가 커다란 역할을 한다.

He 취성은 FCC 구조인 Fe-Cr-Ni의 오스테나이트 스테인리스강에서는 현저하게 나타나는 반면, 고용강화형인 BCC 구조 Fe-Cr계의 페라이트 또는 페라이트-마르텐사이트 강(FMS, 또는 FM 강)에서는 크게 나타나지 않는다.

4.4.2 보이드 스웰링(void swelling)

보이드(void)는 원자공공(vacancy)이 모여 임계크기 이상이 된 집합체를 말하며, 일반적으로 0.2~0.5 Tm (Tm은 절대온도의 융점) 범위에서 중성자를 조사받는 경우 생성된다고 알려졌다. 보이드가 다량 생성되면 부풀어지고 체적이 팽창하는 보이드 스웰링(void swelling) 현상이 일어난다. 이를 팽윤이라고도 한다. 고속로 핵연료 피복재로 Type 316 등 오스테나이트 스테인리스강을 사용하는 경우 스웰링이 문제가 되며 이의 억제는 매우 중요하다.

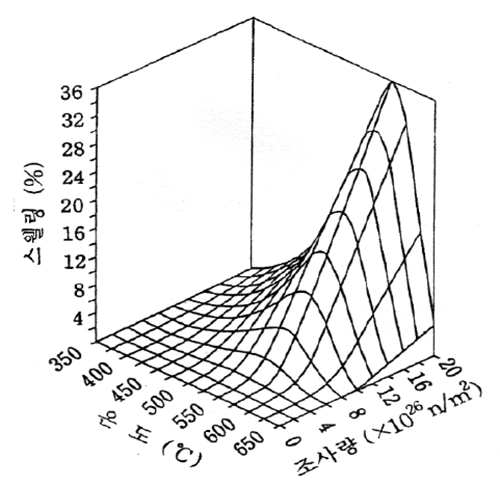

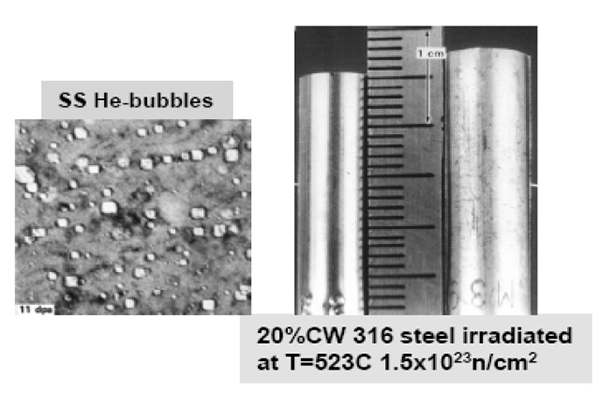

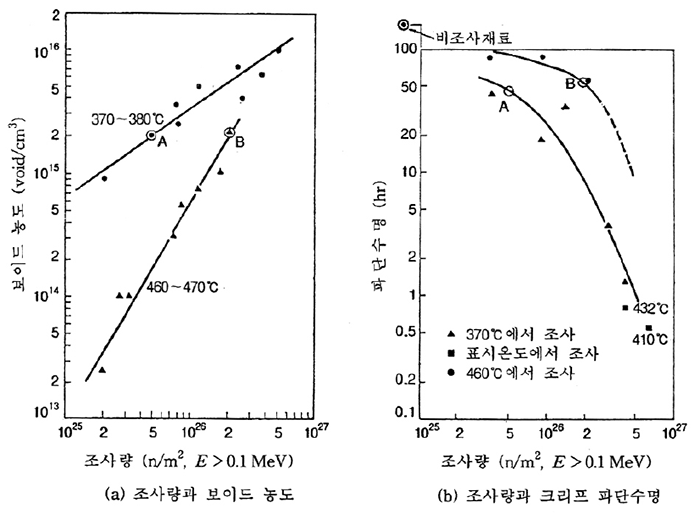

그림 10은 316 SS에서 조사량과 조사온도에 따른 스웰링 정도를 보여준다. 스웰링은 400℃에서 시작하여 550~600℃에서 최대치를 이루고, 고속중성자 조사량이 약 4x1026 n/m2 이상이 되면 급격히 증가함을 보여준다. 그림 11은 523℃에서 1.5x1023 n/cm2의 고속중성자 조사를 받은 20% 냉간가공된 316 스테인리스강에서의 보이드 스웰링에 대한 전형적인 예이다.

그림 10. 316 SS 스웰링에 미치는 조사량과 조사온도 효과

그림 11. 20% 냉간가공된 316 스테인리스강에서의 보이드 스웰링 예

스웰링 정도는 재료의 냉간가공 정도와 합금원소에 따라서도 다르다. 316 SS의 경우, 냉간가공도가 클수록 스웰링이 적으나, 과도한 냉간가공은 파단강도 등 다른 나쁜 성질을 주므로 최적의 가공도가 필요하다. 피복관 용인 경우, 최적 냉간가공도를 5~15% 범위로 조정하고 있다. 또한 합금원소 중, Ni은 스웰링을 억제시키고, Cr은 촉진시킨다. Si, Mo, Ti, C, P, Zr, Nb 등도 스웰링을 감소시킨다고 보고되고 있다. 조사로 생긴 He은 보이드 핵의 생성에 중요한 역할을 하며, He이 존재하면 보이드 핵의 생성이 더욱 용이하게 된다.

전술한 He 취성에서와 유사하게, BCC 구조의 Fe-Cr계 페라이트 강 또는 페라이트-마르텐사이트 강에서는 오스테나이트 강에 비해 스웰링이 현저히 적게 일어나며, 조사손상량이 약 100 dpa를 초과해도 약 1% 이하로 거의 스웰링이 일어나지 않는다고 보고되고 있다.

이러한 이유로 최근에는 고속로 핵연료 피복관으로 Fe-Cr 계의 페라이트 마르텐사이트강 (ferritic-martensitic steel, FMS 또는 FM 강)을 적용하기 위한 재료개발 연구가 집중되고 있다.

4.4.3 기계적 성질에 미치는 중성자 조사효과

압력용기 강과 같은 BCC 결정구조의 일반 페라이트계 철강과는 달리, FCC 구조의 오스테나이트 스테인리스강은 연성-취성의 천이거동을 보이지 않으므로 조사취화(irradiation embrittlement) 현상은 문제시되지 않는다.

일반적으로 약 0.3 Tm 이하의 비교적 저온에서 중성자조사 시, FCC, BCC 구조 금속 공히, 항복강도는 증가하고 연신률은 감소하는 조사강화(irradiation strengthening) 또는 조사경화(irradiation hardening) 현상이 일어난다. 연신률 감소는 BCC에서 훨씬 심하다. 일반적으로 조사경화는 조사로 인해 생긴 점결함, 점결함 클러스터, 전위환(dislocation loop), 전위네트워크, 보이드, 석출물 등에 기인하는 것으로 알려졌다.

그러나 약 500℃ 이상의 고온에서 조사 시에는, 저온 조사 시 생기는 결함은 조사 중에 일어나는 어닐링 효과에 의해 조사손상이 회복되므로 나타나지 않고, 대신에 보이드 생성 및 (n, α) 반응에 의해 생성된 He이 기포를 형성하여, 기계적 성질에 영향을 준다.

또한, 고온조사 시 생성되는 원자공공(vacancy)과 격자간원자(interstitial) 등은 기존의 열크리프(thermal creep)에 추가하여, 조사 중에 크리프 변형을 유발하기도 한다. 이를 조사크리프(irradiation creep)라고 하며, 크리프 수명을 대폭 단축시키기도 한다. 그림 12는 304 SS에서 고속중성자 조사량에 따른 보이드 생성량과 크리프 파단수명을 보여준다. 조사온도의 영향도 함께 제시되어 있다. 크리프 파단수명은 조사량에 따라 감소하며 조사에 의해 생긴 보이드가 수명단축의 주요인임을 보여준다.

그림 12. 304SS에서 조사량에 따른 보이드 농도 및 크리프 파단수명

4.5. 열취화(thermal embrittlement)

주조스테인리스강(cast stainless steel, CSS)은 오스테나이트 스테인리스강에 비해 용접성, 강도 및 내식성 등이 우수하여 가압경수로 1차 압력계통의 냉각재배관, 밸브 및 펌프케이싱 등에 광범위하게 사용되어 왔다. 하지만 주조스테인리스강이 고온에서 장기간 사용될 경우 심각한 취화가 발생할 수 있음이 밝혀졌다. 이는 주조스테인리스강이 오스테나이트상과 페라이트상의 2 가지 혼합상 조직을 갖기 때문에 비교적 취약한 페라이트 상(phase) 내에서 장기간 고온에 의한 미세조직의 변화로 기인한다고 알려졌다.

가동원전 PWR에서의 열취화 사례로는, 가동연수가 15년 된 Ringhals Unit 2 발전소의 주조스테인리스강 CF-8M로 제작한 Hot-leg과 Crossover-leg의 elbow에서 열취화가 일어나 교체된 바 있으며, CF-8A 로 제작한 Shippingport PWR의 Check valve 와 Main valve 부품에서도, 또한 독일의 Gundremmingen에 위치한 KRB BWR에서도 12년간 284˚C 에서 가동된 주조스테인리스강 CF-8로 만든 recirculation pump cover 에서 열취화가 발생한 바가 있다.

국내의 경우 영광3/4호기 이전에 건설된 경수로는 1차 계통 냉각재배관 재료로 주조 스테인리스강을 사용하였으며, 국내에서 부품을 공급한 영광3/4호기 이후의 경우만 SA508 Gr.1A 저합금강에 스테인리스강 피복을 한 재료를 냉각재배관재로 채택하였다. 하지만 제어봉구동장치(control rod drive mechanism, CRDM)와 밸브 등 많은 부속품은 성형가공 상의 문제점 때문에 여전히 주조스테인리스강을 사용하고 있으며, 일반 스테인리스강의 용접부위도 주조스테인리스강과 동일한 특성을 나타낸다. 따라서 주조 스테인리스강의 열취화(thermal embrittlement) 현상을 이해하고 관리하며, 예측하는 일련의 과정은 가압경수로(PWR) 건전성 확보 등에 매우 중요하다.

4.5.1 주조스테인리스강의 특성

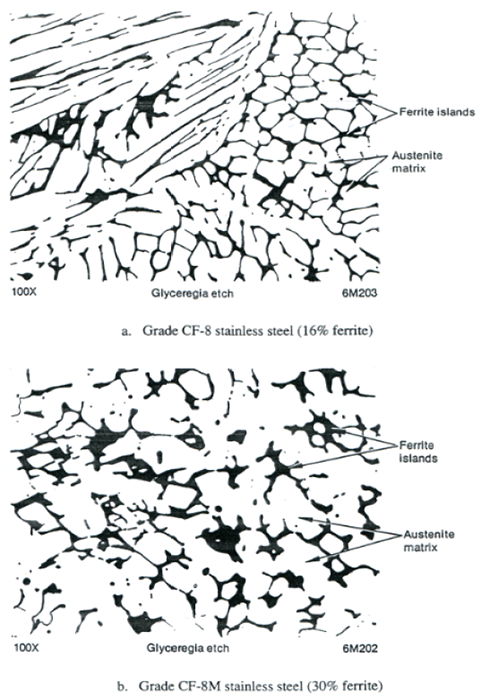

주조 스테인리스강은 그 미세조직에 있어서 오스테나이트(austenite)와 페라이트(ferrite) 의 두 가지 상(phase)이 혼합된 양상을 나타내므로 2상 스테인리스강(duplex stainless steel)에 해당한다. 보통의 주조스테인리스강에서는 약 10~30%의 페라이트 상이 오스테나이트 기지(matrix) 내에 생성되는데, 이 때문에 순수 오스테나이트 스테인리스강보다 강도가 높다. 뿐만 아니라 용접성과 응력부식균열(stress corrosion cracking, SCC)에 대한 저항성이 좋고, 특히 오스테나이트 스테인리스강 용접 시의 문제점인 고온균열(hot cracking)을 방지하는 효과가 있기 때문에 그 용도가 증가하여 왔다.

웨스팅하우스가 설계한 PWR 주 배관(main pipes)은 대부분 주조스테인리스강으로 되어 있으며, 그 이외에도 밸브, 펌프, CRDM 등의 복잡한 형상을 가진 부품에도 주로 사용되고 있다. 또한 오스테나이트 스테인리스강의 용접부위도 페라이트상이 생성되므로, 1차 계통의 거의 모든 부품 내면이 스테인리스강으로 용접 및 피복되어 있음을 고려할 때, 주조스테인리스강의 특성이 가압경수로 부품의 건전성에 미치는 영향은 실로지대하다고 할 수 있다.

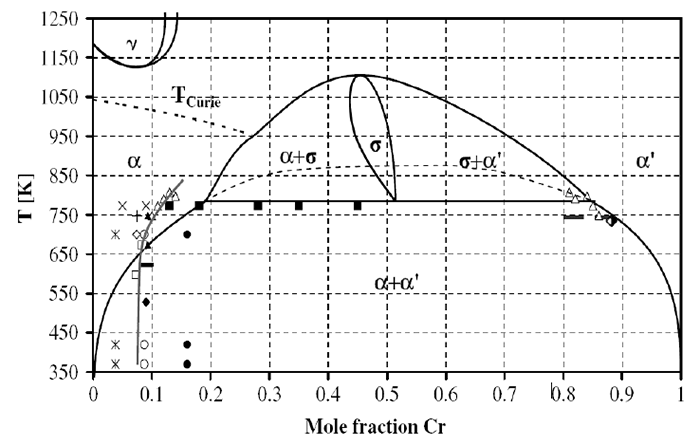

주조스테인리스강에 생성된 페라이트상은 재료 특성상 여러 가지 장점을 제공하지만 또한 문제점도 잠재하고 있다. 순수 페라이트 스테인리스강은 475˚C 정도에서 시효(aging) 될 때 급격히 취화되어 파괴인성이 매우 저하된다. 이러한 취화는 크롬의 함량이 증가할수록 촉진, 심화되며 그 주원인은 크롬을 다량 함유한 체심입방정 상(Cr-rich BCC phase, α’)의 석출 때문으로 알려져 왔다.

PWR의 1차 배관재료로 사용되는 주조스테인리스강은 ASME 규격으로는 SA 351(혹은 SA 451, 351: static casting, 451: centrifugal casting) 로서 표 6과 같이 화학조성이나 강도 등에 따라 여러 가지 등급으로 나뉜다. 열취화의 정도는 페라이트상의 분율, 형태, 조성 등에 밀접한 관계가 있으므로 각 등급에 따라 취화의 효과도 다르게 나타난다. 주로 사용되는 등급은 CF-3(M, A) CF-8(M, A)등이며 CF-3이 열취화에 가장 저항이 크며 Mo가 첨가된 CF-8M 등급이 열취화에 가장 민감한 것으로 알려져 있다. 그림 13은 CF-8과 CF-8M 주조스테인리스강의 미세조직을 보여준다. 원심 주조한 것으로 페라이트 함량의 차이를 확인할 수 있다.

표 6. 주조스테인리스강의 종류, 조성 및 Type 304, 316과의 비교(wt%)

그림 13. CF-8과 CF-8M 주조스테인리스강의 미세조직

4.5.2 주조스테인리스강의 열취화 파단 양상

이미 언급한 바와 같이 주조스테인리스강은 10~30%의 페라이트 상을 함유하고 있는 오스테나이트의 복합 구조로 되어 있다. 오스테나이트 상의 결정구조는 FCC로 인성이나 연성이 매우 좋고 온도에 따른 인성의 변화가 별로 없다. 페라이트 상은 오스테나이트 상에 비해 강도는 좋으나 인성이 매우 떨어질 뿐만 아니라 온도가 감소함에 따라 인성이 급격히 떨어지는 천이현상을 나타낸다. 주조스테인리스강에서 인성이 문제가 되는 곳은 페라이트 상 혹은 페라이트-오스테나이트의 경계이다.

주조스테인리스강의 파단 과정은 다음과 같이 요약된다. 벽개균열(cleavage crack)은 취화된 페라이트 상에서 시작되며 이렇게 형성된 균열은 오스테나이트 상에서 연성 변형에 의해 형성된 공동(cavity)들과 합쳐지며 최종적인 파단에 이르게 된다.

주조스테인리스강의 경우는 페라이트강과 오스테나이트강의 특징이 복합적으로 작용하여 온도에 따른 인성의 천이현상이 나타나면서도 비교적 저온에서도 어느 정도의 인성을 갖는 효과를 나타낸다. 그러나 천이온도는 열시효(thermal aging)에 의해 취화되어짐에 따라 급격히 고온 쪽으로 이동한다.

4.5.3 열취화 기구(mechanism)

475˚C 부근에서 시효되어 취화된 페라이트 스테인리스강에서는 매우 미세한 BCC 구조의 Cr-rich상이 석출된다. 이 Cr-rich상은 α’ 으로 명명되고 약 80% 정도의 크롬을 함유하며 475˚C 취화의 주원인으로 알려졌다.

이러한 α’ 의 석출은 Fe-Cr의 2원 상태도(binary phase diagram)에서 약 475˚C 이하의 고용도 차이(solid solubility gap)로 설명된다. 그림 14의 Fe-Cr 상태도를 보면 475˚C 취화현상이 10% Cr 강에서도 나타날 수 있음이 예견되지만 실제로는 Cr함량이 13% 이하에서는 그 효과가 미미하며 Cr 함량이 증가할수록 취화현상이 심화된다.

그림 14. Fe-Cr 2원계 상태도

주조스테인리스강을 구성하는 원소 중 몰리브데넘(Mo)은 크롬의 함량이 높을 때(18%이상) 475˚C 취화현상을 촉진시키거나 심화시키는 것으로 알려져 있다. 그 외에도 Ti이나 Nb이 취화현상을 가속시킨다고 보고되고 있으나 가장 큰 효과는 니켈로서 (Ni은 스테인리스강의 주 합금원소임), 기지 내에 Ni의 잔류량이 많을수록 α’ 의 석출이 촉진된다.

고순도의 Fe-Cr 합금에서 α’ 의 석출은 조성과 온도에 따라서 핵생성과 성장(nucleation and growth)이나 spinodal 분해(decomposition)의 기구로 진행된다. 보통은 spinodal 분해의 생성물 조성이 석출물의 조성과는 다르므로 석출이라 함은 핵생성과 성장 기구로 진행되는 α’ 만을 의미한다. Cr의 함량이 많거나 시효온도가 낮을 시에는 spinodal 분해가 α’ 의 석출에 비해 우세한 현상으로 작용한다.

300~450˚C의 온도에서 등온시효(isothermal aging) 처리한 주조스테인리스강의 열취화 기구에 대한 연구결과, 다음의 몇 가지 주된 금속학적 과정으로 요약된다.

- α’ 상을 형성하는 페라이트 내의 spinodal 분해 (Cr-rich)

- α’ 상의 핵생성과 성장

- G-phase (Si-, Ni-rich FCC) 의 석출

- 오스테나이트/페라이트 경계 혹은 조직 내에서의 M23C6 탄화물 석출

- 페라이트 내에 τ2 오스테나이트의 석출.

열취화 과정 중 각 미세조직 내에서 발생하는 여러 가지 금속조직학적 현상들을 정리하면 다음과 같다.

◯ 페라이트 내부 :

- Spinodal 분해

- 구상형과 판상형 α’ 의 핵생성과 성장

- G-phase의 석출, τ2 상, Niobium carbide, M23C6 carbide

◯ 오스테나이트 내부 :

- Spinodal 형의 분해

- 슬립 띠(slip bands)와 적층결함(stacking faults) 위에 σ 상의 석출

◯ 페라이트-오스테나이트 경계 :

- M23C6 과 Cr2N의 석출

- 페라이트 내부로 경계의 이동 (오스테나이트 상의 확장)

이러한 서로 다른 금속학적 과정들이 취화에 미치는 영향은 서로 다르며 또한 취화의 속도와도 밀접한 관계를 가진다.

4.5.4 열취화 예측 및 건전성 평가

냉각재배관 등 원자력시스템 1차 계통 주요 기기·부품의 건전성(integrity) 평가를 위해서는 탄소성파괴역학 방법이 적용되고 있으며, 이때 해석의 기초가 되는 자료는 재료의 탄소성파괴역학 파라미터인 J-저항곡선(J-R curve)이다.

특히 배관 구조물의 파손에 대한 안전여유를 위해서는 파단전누설(leak before break, LBB) 개념이 적용되고 있으며, 이때 필수적인 자료도 역시 재료의 J-R curve이다. 일반적으로 재료의 J-R 특성은 상온보다 가동온도에서 더 나쁘기 때문에 그 온도에서의J-R 특성곡선이 요구된다.

열취화를 예측하기 위해서는, 열취화로 취약해 진 재료의 특성 값인 J-R curve를 알아야 한다. 실제 기기·부품에서는 파괴특성 값(J-R 등)을 직접 열취화된 재료로부터 구할 수 없기 때문에 예측방법을 사용하게 된다. 재료의 파괴특성 값은 충격에너지와 상관관계가 있으며, 충격에너지는 다시 재료의 화학조성과 델타(δ) 페라이트 함량으로 유추할 수 있기 때문에, 결과적으로 열취화를 예측할 수 있게 된다.

열취화는 어느 정도의 값으로 포화되는 경향을 보이며 이러한 포화 값은 화학조성과 밀접한 관계를 보인다. 또한 열취화 현상은 열적 활성화 기구에 의해서 발생하는 현상 이므로 원자로의 가동이력, 즉, 온도 및 가동시간에 따라 취화정도가 다르며 특정 시간 및 온도이력에서의 취화정도는 열취화의 포화 값 및 속도론(kinetics)의 관계로부터 유추할 수 있다. 재료의 파괴특성을 규정짓는 파괴인성(J-R curve)은 충격흡수에너지와 긴밀한 관계를 나타내므로 상온에서의 Charpy 충격에너지와 J-R curve 간의 상관관계로부터 열취화에 의한 파괴인성의 변화를 유추할 수 있다. 이상을 이용하면 조성을 알고 있는 어떤 주조스테인리스강 부품의 수명말기 등 시간에 따른 열취화 정도 및 그에 따른 건전성 여부도 평가할 수 있게 된다. 여기서 많은 관계식 등은 실험적으로 구한 값으로 재료등급에 따라 다르다.

참고문헌

- A.J. Sedriks, Corrosion of Stainless Steels, John Wiley & Sons, Inc., 1979.

- M.G. Fontana, Corrosion Engineering, McGraw-Hill, 3rd Ed., 1986.

- IAEA, Proc. of a Tech. Meeting on ‘Material Degradation and Related Managerial Issues at NPPs’, Vienna, 15-18 Feb. 2005, IAEA, 2006.

- R.W. Cahn, P. Haasen, E.J. Kramer (editors), Materials Science and Technology, Vol. 10. Nuclear Materials, VCH, 1994.

- J.T.A. Roberts, Structural Materials in Nuclear Power Systems, Plenum Press, 1981.

- V.N. Shah, P. MacDonald, Aging and Life Extension of Major LWR Components, Elsevier, 1993.

- IAEA Nuclear Energy Series, No. NP-T-3.13, Stress Corrosion Cracking in LWRs: Good Practices and Lessons Learned, IAEA, 2011.

- 2011 Second Workshop on US NPP Life Extension and Development, Feb. 22-24, 2011, USDOE, 2011.

- IAEA Safety Standards, Ageing Management for Nuclear Power Plants, Safety Guide, No. NS-G-2.12

- NUREG/CR-6923 (BNL-NUREG-77111-2006), Expert Panel Report on Proactive Materials Degradation Assessment, USNRC. Feb. 2007.

- G.S. Was, Fundamentals of Radiation Materials Science, Springer, 2007.

- P.L. Andresen, P.W. Emigh, M.M. Morra, R.M. Horn, “Effect of yield strength, corrosion potential, stress intensity factor, silicon and grain boundary character on the SCC of stainless steels”, 11th Int. Conf. Environmental Degradation of Materials in Nuclear Systems, p. 816, Stevenson, WA, 2003.

- P. Scott, “A Review of Irradiation Assisted Stress Corrosion Cracking”, J. Nuclear Materials, vol. 211, p. 101, 1994.

- S.M. Bruemmer, E.P. Simonen, P.M. Scott, P.L. Andresen, G.S. Was, J.L. Nelson, “Radiation-induced material changes and susceptibility to intergranular failure of light-water-reactor core internals”, J. Nuclear Materials, vol. 274, p. 299, 1999.

- R. Katsura, J. Morisawa, M. Kodama, S. Nishimura, S. Suzuki, S. Shim, M. Yamamoto, “Effect of stress on IASCC in irradiated austenitic stainless steels”, 6th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactor, p. 625, San Diego, CA, Aug. 1-5, 1993. 16, H.M Chung, W.E. Ruther, J.E. Sanecki, A. Hins, N.J. Zaluzec, T.F. Kassner, “Irradiation-assisted Stress Corrosion Cracking of Austenitic Stainless Steels : Recent Progress and New Approaches, J. Nuclear Materials, vol. 239, p. 61, 1996.

- G.R. Odette, G.E. Lucas, “The effects of intermediate temperature irradiation on the mechanical behavior of 300-series austenitic stainless steels”, J. Nuclear Materials, vol. 179-181, p. 572, 1991.

- A.J. Jacobs, G.P. Wozadlo, K. Nakata, T. Yoshida, I. Masaoka, “Radiation effects on the stress corrosion cracking and other selected properties of Type-304 and Type-316 stainless steels”, 3rd Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactors, p. 673, Traverse City, Michigan, Aug. 30-Sept. 3, 1987.

- A.J. Jacobs, G.E.C. Bell, C.M. Shepherd, G.P. Wozadlo, “High-temperature solution annealing as an IASCC mitigation technique”, 5th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactor, p. 917, Monterey, California, Aug. 25-29, 1991.

- S.M Bruemmer, B.W. Arey and L.A. Charlot, Proc. 6th Int. Symp. on Env. Deg. Mater. in Nucl. Power Syst., p. 277, San Diego, USA (1993).

- H.M. Chung, W.J. Shack, “Irradiation-assisted stress corrosion cracking behavior of austenitic stainless steels applicable to LWR core internals”, NUREG report CR-6892, 2005.

- T.M. Karlsen, P. Bennett, N.W. Hogberg, “In-core crack growth rate studies on irradiated austenitic stainless steels in BWR and PWR conditions in the Halden reactor”, 12th Int. Conf. on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactors, p. 337, Salt Lake City, Utah, Aug. 14-18, 2005.

- O.K. Chopra, E.E. Gruber, W.J. Shack, “Crack growth behaviour of irradiated austenitic stainless steels in high-purity water at 289℃”, 11th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactor, p. 1027, Stevenson, Washington, Aug. 10-14, 2003.

- K. Takakura, K. Nakata, M. Ando, K. Fujimoto, E. Wachi, “Lifetime evaluation for IASCC initiation of cold worked 316 stainless steel’s BFB in PWR primary water”, 13th Int. Conf. on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactors, Whistler, British Columbia, Aug. 19-23, 2007.

- P.D. Freyer, T.R. Mager, M.A. Burke, “Hot cell crack initiation testing of various heats of highly irradiated 316 stainless steel components obtained from three commercial PWRs”, 13th Int. Conf. on Environmental Degradation of Materials in Nuclear Power Systems - Water Reactors, Whistler, British Columbia, Aug. 19-23, 2007.

- H.T. Tang, “PWR internals materials aging degradation mechanism screening and threshold values”, MRP-175, EPRI topical report, 2005.

- F.P. Ford, et al., “Corrosion-Assisted Cracking of Stainless Steel & Low-Alloy Steels in LWR Environments,” Report NP5064S, Electric Power Research Institute, February 1987.

- 이봉상, 홍준화 등, 주조 스테인리스강의 열취화 평가, KAERI/TR-447/94, 1994.

- O.K. Chopra, Estimation of Fracture Toughness of Cast SSs dyring Thermal Aging in LWR Systems, NUREG/CR-4513, Rev.1, USNRC, 1994.

- H.M. Chung, Eval. of Aging of Cast SS Components, ANL/CP-70872 (CONF-910602-45), 1991.

- O.K. Chopra, W.J. Shack, Evaluation of Aging Degradation of Structural Components, ANL/CP-75790 (CONF-720375-23), 1992.

- O.K. Chopra, W.J. Shack, Assessment of Thermal Embrittlement of Cast SSs, NUREG/CR-6177, USNRC, 1994.

- S. Kim, Y. Kim, J. Korean Nuclear Society, 30-6 (1998) 609-616.

- 황성식 외, 노내구조물 조사유기응력부식균열(IASCC) 관리기술개발, KAERI/RR-3188/ 2009, 지식경제부/한국원자력연구원, 2010

인용정보

본 내용은 가동원전 재료열화 대처 연구 및 원자력 신소재개발에서 중추적 역할을 수행한 한국원자력연구원 원자력재료연구부 소속 홍준화 박사님의 저서 “원자력재료” 중 일부를 발췌 및 정리한 것입니다. 본 내용을 인용하시려면 다음의 서지사항을 사용하시기 바랍니다.

- 홍준화, “원자력재료”, 한스하우스, 2012

- J. H. Hong, “Nuclear Materials,” Hanshouse, 2012